泄漏量计算方法

泄漏量计算方法

(1)液体泄漏速率。

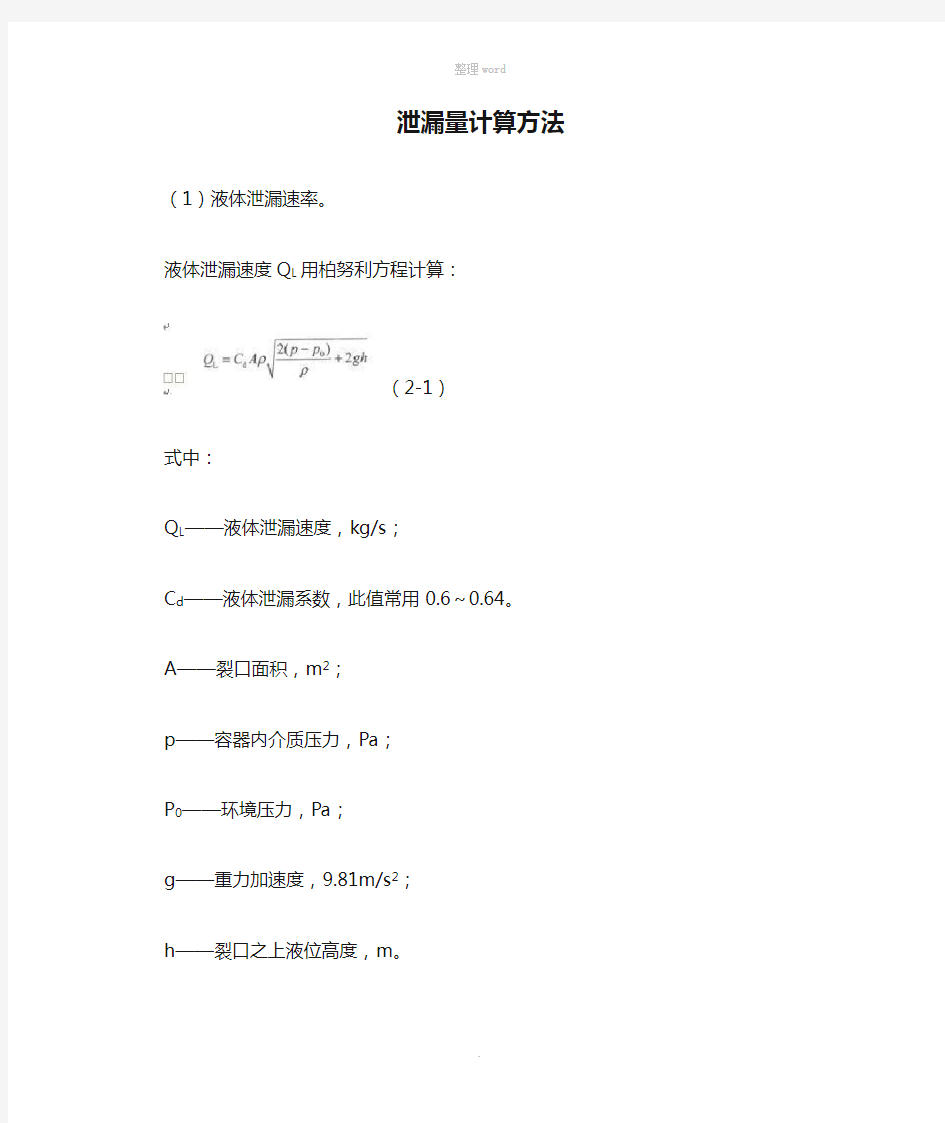

液体泄漏速度Q L用柏努利方程计算:

(2-1)

式中:

Q L——液体泄漏速度,kg/s;

C d——液体泄漏系数,此值常用0.6~0.64。

A——裂口面积,m2;

p——容器内介质压力,Pa;

P0——环境压力,Pa;

g——重力加速度,9.81m/s2;

h——裂口之上液位高度,m。

本法的限制条件:液体在喷口内不应有急剧蒸发。

(2)气体泄漏速率。

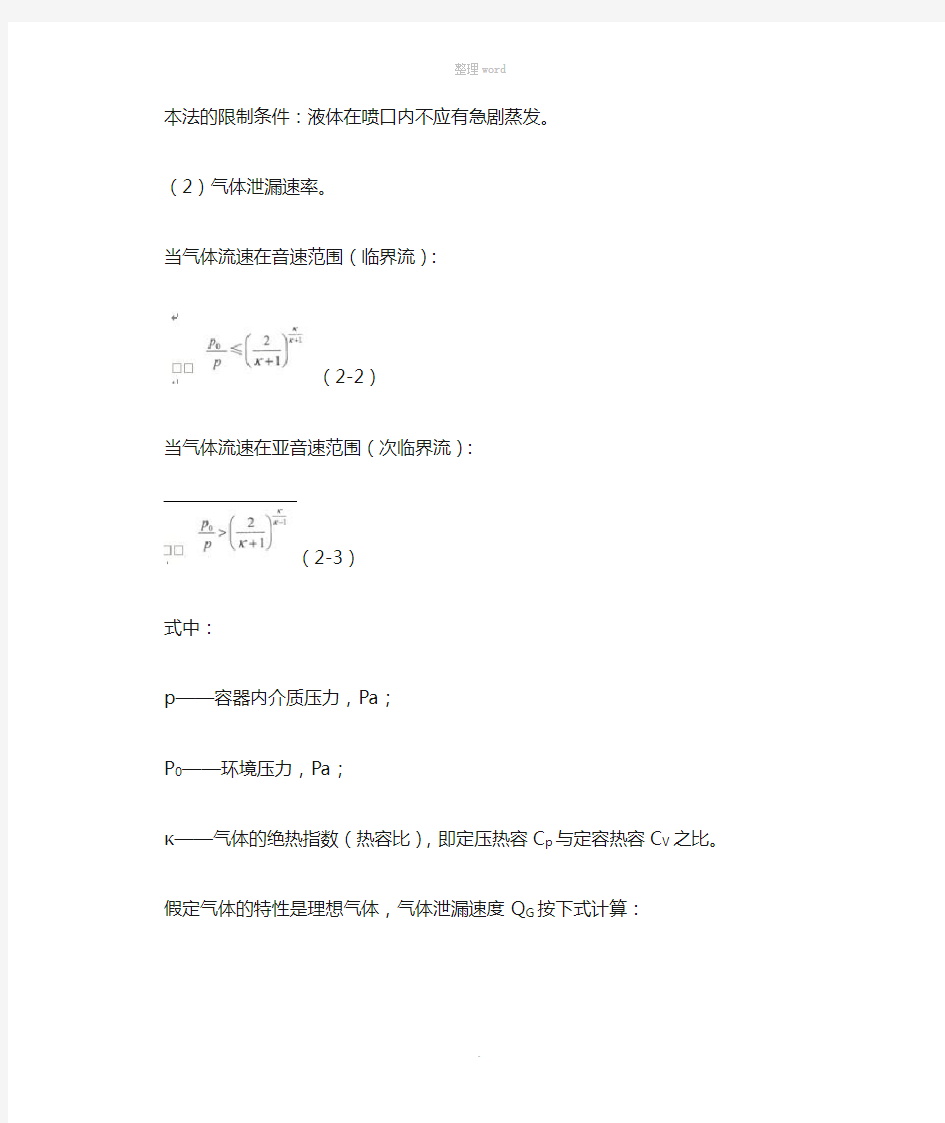

当气体流速在音速范围(临界流):

(2-2)

当气体流速在亚音速范围(次临界流):

(2-3)

式中:

p——容器内介质压力,Pa;

P0——环境压力,Pa;

κ——气体的绝热指数(热容比),即定压热容C p与定容热容C V之比。

假定气体的特性是理想气体,气体泄漏速度Q G按下式计算:

(2-4)

式中:

Q G——气体泄漏速度,kg/s;

p——容器压力,Pa;

C d——气体泄漏系数,当裂口形状为圆形时取1.00,三角形时取0.95,长方形时取0.90;A——

裂口面积,m2;

M——分子量;

R——气体常数,J/(mol·K);

T G——气体温度,K;

Y——流出系数,对于临界流Y=1.0,对于次临界流按下式计算:

(2-5)

感谢您的支持与配合,我们会努力把内容做得更好!

渔业资源及损失量计算

日照港岚山港区北作业区一期码头(围填海)工程 海洋环境影响报告书 补充资料: 一、渔业资源现状 资料来源于山东省海洋水产研究所于2009年5月进行的30个站位(见表1、图1)的取样调查。

图1 渔业资源、鱼卵仔鱼调查站位 因RS11站底质为石块,导致拖网时网破,调查未能完成,实际完成站位23个。 (1)种类组成 本次调查共出现渔业资源种类58种,其中鱼类37种,占总种类数的63.8%;虾类14种,占24.1%;蟹类3种,占5.2%;头足类4种,占6.9%(见图2)。

图2 渔业资源种类组成 表2 渔业资源种类名录 种类序号名称拉丁名

(2)资源量组成及平面分布状况 调查海域渔业资源平均渔获量为53.6kg/h,平均资源密度为22816.4尾/h,平均资源量为402.2kg/km2。其中,渔获量大于100kg/h的站位2个,分别为RS22站和RS23站,渔获量分别为148.9kg/h和145.9kg/h;渔获量在50~100kg/h的站位8个,分别是RS25、RS24、RS08、RS20、RS07、RS13、RS09和RS10站,渔获量分别为96.0kg/h、84.2kg/h、78.3kg/h、78.1 kg/h、76.9 kg/h、66.7 kg/h、65.4 kg/h和59.0kg/h;渔获量在25~50kg/h的站位6个,分别为RS12、RS18、RS15、RS14和RS28站,

渔获量分别为48.6kg/h、47.6kg/h、45.9kg/h、34.3kg/h和32.3kg/h;其余站位渔获量在10~25 kg/h,渔获量最低的站位为RS19站,仅10.8 kg/h(表3)。 表3 各站位资源分布一览表 23个站位中,资源密度超过1×105尾/h的站位1站,为RS23站,资源密度为170703尾/h,资源密度在1×104尾/h以上的站位有15个,分别为RS09、RS20、RS22、RS25、RS28、RS07、RS10、RS15、RS12、RS08、RS14、RS16、RS30、RS21和RS24站;资源密度在5000~10000尾/h的站位有RS13、RS17、RS26和RS18站;资源密度在3000~5000尾/h的站位有3个,RS29、RS19和RS27站,其中资源密度最低站位为RS27站,仅为3680尾/h。 (3)资源结构及优势种类

GB13927-92 通用阀门 压力试验

中华人民共和国国家标准 通用阀门压力试验Pressure testing for general purpose valves GB/T 13927—92 代替GB 4981—85 本标准参照采用国际标准ISO 5208—1982《工业用阀门阀门的压力试验》。 1 主题内容与适用范围 本标准规定了通用阀门压力试验的要求、方法和评定指标。 本标准适用于闸阀、截止阀、止回阀、旋塞阀、球阀、蝶阀、隔膜阀等的压力试验。 2 术语 2.1 试验压力 试验时阀门内腔应承受的计示压力。 2.2 壳体试验 对阀体和阀盖等联结而成的整个阀门外壳进行的压力试验。目的是检验阀体和阀盖的致密性及包括阀体与阀盖联结处在内的整个壳体的耐压能力。 2.3 密封试验 检验启闭件和阀体密封副密封性能的试验。 2.4 上密封试验 检验阀杆与阀盖密封副密封性能的试验。 2.5 试验持续时间 在试验压力下试验所持续的时间。 3 试验项目 压力试验的项目包括: a. 壳体试验; b. 上密封试验(具有上密封结构的阀门应做该项试验); c. 密封试验。 4 试验要求 4.1 每台阀门出厂前均应进行压力试验。 4.2 在壳体试验完成之前,不允许对阀门涂漆或使用其它防止渗漏的涂层,但允许进行无密封作用的化学防锈处理及给衬里阀衬里。对于已涂过漆的库存阀门,如果用户代表要求重做压力试验时,则不需除去涂层。 4.3 密封试验之前,应除去密封面上的油渍,但允许涂一薄层粘度不大于煤油的防护剂,靠油脂密封的阀门,允许涂敷按设计规定选用的油脂。 4.4 试验过程中不应使阀门受到可能影响试验结果的外力。 国家技术监督局1992–12-10批准 1993–06–01实施 1

阻力损失的计算方法

1.5阻力损失 1.5.1两种阻力损失 直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管,另一种是弯头、三通、阀门等各种管件。 直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失) 管件造成的机械能损失称为局部阻力 注意 将直管阻力损失与固体表面间的摩擦损失相区别 阻力损失表现为流体势能的降低 由机械能衡算式(1-42)可知: ρρρ212211P P g z p g z p h f -=??? ? ??+-???? ??+= (1-71) 层流时直管阻力损失 流体在直管中作层流流动时,因阻力损失造成的势能差可直接由式(1-68)求出: 232d lu μ?= ? (1-72) 此式称为泊稷叶(Poiseuille)方程。层流阻力损失遂为: 232d lu h f ρμ= (1-73) 1.5.2湍流时直管阻力损失的实验研究方法 实验研究的基本步骤如下: (1)析因实验-寻找影响过程的主要因素

对所研究的过程作初步的实验和经验的归纳,尽可能的列出影响过程的主要因素。对湍流时直管阻力损失f h ,经分析和初步实验获知诸影响因素为: 流体性质:密度ρ、粘度μ; 流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε(管内壁表面高低不平): 流动条件:流速u 。 于是待求的关系式为: ) ,,,,,(ερμu l d f h f = (1-74) (2)规划实验-减少实验工作量 因次分析法的基础是:任何物理方程的等式两边或方程中的每一项均具有相同的因次,此称为因次和谐或因次的一致性。 以层流时的阻力损失计算式为例,式(1-73)可写成如下形式 ???? ????? ??=??? ? ??dup d l u h f μ322 (1-75) 式中每一项都为无因次项,称为无因次数群。 换言之,未作无因次处理前,层流时阻力的函数形式为: ) ,,,,(u l d f h f ρμ= (1-76) 作无因次处理后,可写成

管道压力损失计算

冷热水管道系统的压力损失 无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。计算管道系统的压力损失有助于: (1) 设选择正确的管径。 (2) 设选择相应的循环泵和末端设备。也就是让系统水循环起来并且达到热能传送目的 的设备。 如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。 管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。 压力损失分为延程压力损失和局部压力损失: — 延程压力损失指在管道中连续的、一致的压力损失。 — 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。 以下我们将探讨如何计算这两种压力损失值。在本章节内我们只讨论流动介质为水的管道系统。 一、 延程压力损失的计算方式 对于每一米管道,其水流的压力损失可按以下公式计算 其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数 ρ=水的密度 kg/m 3 v=水平均流速 m/s D=管道内径 m 公式(1) 延程压力损失 局部压力损失

管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面: (1)水流方式,(2)管道内壁粗糙程度 表1:水密度与温度对应值 水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.6 1.1 水流方式 水在管道内的流动方式分为3种: —分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律) —湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定) —过渡式,指介于分层式和湍流式之间的流动方式。 流动方式通过雷诺数(Reynolds Number)予以确定: 其中: Re=雷诺数 v=流速m/s D=管道内径m。 ?=水温及水流动力粘度,m2/s 表2:水温及相关水流动力粘度 水温m2/s cSt °E 10°C 1.30×10-6 1.30 1.022 20°C 1.02×10-6 1.02 1.000 30°C 0.80×10-6 0.80 0.985 40°C 0.65×10-6 0.65 0.974 50°C 0.54×10-6 0.54 0.966 60°C 0.47×10-6 0.47 0.961 70°C 0.43×10-6 0.43 0.958 80°C 0.39×10-6 0.39 0.956 90°C 0.35×10-6 0.35 0.953 通过公式2计算出雷诺数就可判断水流方式: Re<2,000:分层式流动 Re:2,000-2,500:过渡式流动

储罐呼吸损耗计算方法

诸位: 这是一篇关于固定顶储罐储存有机液体时所产生的呼吸损耗的计算方法(依据美国的研究成果),特提供给大家参考,如有做化工类的或加油站(库)项目环评时可套用. 1、储存有机液体的基本罐型有固定顶罐、浮顶罐、可变蒸气空间罐和压力罐等五种,而固定顶罐是一种最普通的罐型,在国内最常被使用,是储存有机液体的普通罐型,一般认为是最低的接受水平,特别是在加油站和石油库用于储存汽油和柴油。 典型的固定顶罐由带有永久性附加罐顶的园筒钢壳组成,其罐顶可以有锥形、园拱顶形到平顶的不同设计。固定顶罐一般装有压力和排气口,它使储罐能在极低或真空下操作,压力和真空阀仅在温度、压力或液面变化微小的情况下阻止蒸气释放。固定顶罐的主要是呼吸排放和工作排放等两种排放方式。 2.排放量计算 2.1呼吸排放 呼吸排放是由于温度和大气压力的变化引起蒸气的膨胀和收缩而产生的蒸气排出,它出现在罐内液面无任何变化的情况,是非人为干扰的自然排放方式。 固定顶罐的呼吸排放可用下式估算其污染物的排放量: LB=0.191×M(P/(100910-P))^0.68×D^1.73×H^0.51×△T^0.45×FP×C×KC 式中: LB—固定顶罐的呼吸排放量(Kg/a); M—储罐内蒸气的分子量; P—在大量液体状态下,真实的蒸气压力(Pa); D—罐的直径(m);

H—平均蒸气空间高度(m); △T—一天之内的平均温度差(℃); FP—涂层因子(无量纲),根据油漆状况取值在1~1.5之间; C—用于小直径罐的调节因子(无量纲);直径在0~9m之间的罐体,C=1-0.0123(D-9)^2 ;罐径大于9m的C=1; KC—产品因子(石油原油KC取0.65,其他的有机液体取1.0) 2.2工作排放 工作排放是由于人为的装料与卸料而产生的损失。因装料的结果,罐内压力超过释放压力时,蒸气从罐内压出;而卸料损失发生于液面排出,空气被抽入罐体内,因空气变成有机蒸气饱和的气体而膨胀,因而超过蒸气空间容纳的能力。 可由下式估算固定顶罐的工作排放 LW=4.188×10^-7×M×P×KN×KC 式中: LW—固定顶罐的工作损失(Kg/m3投入量) KN—周转因子(无量纲),取值按年周转次数(K)确定。 K36,KN=1 36<K≤220, K>220,KN=0.26 其他的同 (1)式。 转EIA-3一个贴子:

ANSI_B16.104-76调节阀泄漏标准

5.1基本误差 调节阀的基本误差应不超过表1中规定的基本误差限,基本误差用调节阀额定行程的百分数表示。 E 类适用于一般单、双座的调节阀;B 、C 、D 类适用于各种特殊用途的调节阀。 2、弹簧压力范围在20~100KPa ,40~200KPa 和60~300KPa 以外调节阀只考核始点偏差及额定行程偏差,切断型调节阀只考核额定行程偏差。 5.2 回差 调节阀的回差应不超过表1规定。回差用调节阀额定行程的百分数表示。 5.3 死区 调节阀的死区应不超过表1规定。死区用调节阀输入信号量程的百分数表示。 5.4 始终点偏差 当气动执行机构中的输入信号为上、下限值时,气开式调节阀始点偏差和气关式调节阀的终点偏差应不超过表1的规定。始终点偏差用调节阀的额定行程的百分数表示。 5.5 额定行程偏差 气关式调节阀的额定行程偏差应不超过表1规定。调节阀的额定行程偏差用额定行程的百分数表示。 5.6 泄漏量 5.6.1 调节阀在规定试验条件下的泄漏量应符合表2的规定。 5.6.2 调节阀的泄漏等级除I 级外,由制造厂自行选定。但单座阀结构的调节阀的泄漏等级不得低于IV 级;双座 阀结构的调节阀泄漏等级不得低于II 级。 5.6.3 泄漏量大于5×10-3阀额定容量时,应由结构设计保证,产品可免于测试。 5.6.4 泄漏应由下列代码加以规定: X1-泄漏等级如表2所示I ~VI ; X2-试验介质。G :空气或氮气,L :水; X3-试验程序1或2(见6.10.2条)。

附录二:调节阀泄漏量标准表1:美国ANSI B16.104-1976调节阀的泄漏量标准 表2:GB/T4213-92调节阀的泄漏量标准

管道阻力损失计算

管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: (6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数;

v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度 v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 (6-1-5) 式中Rm——实际的单位长度摩擦阻力,Pa/m; Rmo——图上查出的单位长度摩擦阻力,Pa/m; ρ——实际的空气密度,kg/m3; v——实际的空气运动粘度,m2/s。

热能损耗量计算讲解

热能损耗量计算 一、工作时热损耗计逄 公式:Q=K(Q1+Q2+Q3+Q4+Q5) 式中:Q——工作时总的热损耗(J/H) Q1——通过烘干室外壁散失的热损耗量(J/H) Q2——加热工件及输送机移动部分的热损耗量(J/H) Q3——加热涂料(或水份)和涂料中溶剂(或水份)气化潜热损耗量(J/H) Q4——加热新鲜空气的损耗量(J/H) Q5——通过烘室门洞散失的热量损耗(J/H) K——考虑至其它未估计至的热量损耗储蓄备系数一般耳K=1.1~1.3 通过烘干室外壁热量损耗Q1计公式 Q=KF(t-t。) K——(保温板传热系数,单位J/m2·h·℃) 烘干室保温层厚150mm,取系数3500焦耳每平方米每小时每摄氏度 F——壁板面积(H2.45m+W2m)×2×38m=338m2 风道及燃烧表面积26m2 合计364m2 t400℃-t。30℃=370° Q1=3500J×364m2×370℃=471380000J/H =471380000÷4.1868=11258.178752kal≈11.26万大卡 2台炉——11.26×2=22.52万大卡 二、加热工件及输送机移动部分的热量耗量 Q2=G×C×(t-t。) 式中:G——工件质量克 C——工件的比热容[J/(kg·℃)] 工件:铁板输入速度80m/min ,W1.25m,厚1mm 铁密度为7.85g/cm3 铁比热为0.120卡/克℃ G=125cm×8000cm×0.1cm×7.85g/cm3×60min=47100000g 底漆炉 Q2=47100000克×0.120卡/克℃×230℃=129996000kal=129.996×104kal/h 面漆炉 Q2=47100000克×0.120卡/克℃×200℃=11304000kal=113.04×104kal/h 三、加热涂料及溶剂蒸发热量耗量 Q3=G×C×(t-t。)+r G——每小时进入烘干室最大涂料消耗量 C——涂料比热量容 r——溶剂的气化潜热

阀门泄漏量试验数据

阀门泄漏量试验 一.测试程序 (一).测试程序A 1.测试介质为10-52度干净的的空气或水。 2.测试压力为0.35MPa或最大操作压差,两者取其小者。 3.泄漏量读数和压力读数的误差范围应为±10 %。 4.测试介质作用在阀的进口。阀出口与大气相通或与一些低压的设备相连。 5. 执行器应当调整到规定的操作条件。通过气压,弹簧或其他方法提供使阀 正常全关的推力,当测试压差小于阀的最大操作压差时,不允许通过调整来补偿阀座负载。 6.作为库存阀体组件,没有执行器情况下进行测试,使用测试架为阀座加载,但不应超出正常的最大负载。 7.在进行水压测试时,应当注意排除阀体内和管道内的气泡。 8.测试得到的泄漏量,和表中相应等级数据相比较,看是否达到相应的泄漏等级要求。 (二).测试程序B 1.使用干净的10-52度的水进行测试。 2.测试压差应当是阀工作时在阀芯处的最大压降,压力测量误差范围在±10 %。 3.测试流体连接阀体的进口。先把阀打开,向内注水,使得阀出口部分和下游管路充满水,然后把阀关闭。 4.执行器的推力应当是规定的最大值。超过最大值的执行器推力不能使用。 5.当泄漏流量稳定时,通过足够长的时间的观察,得出误差范围在±10 %的泄漏

量值。 6.所得到的泄漏量不应大于表中给出的相应等级所规定的数值。 (三).测试程序C 1.测试介质为10-52度的空气或氮气。 2.介质压力为阀芯处额定的最大压差或0.35MPa,取其小者。 3.介质与阀的进口相连,出口与合适的测量设备相连。 4.控制阀调整到规定的操作条件,并且足够的测试时间,流量稳定,此时的泄漏量应不超过规定的数值。 二.阀门泄漏量标准 表1 泄漏等级试验介质试验程序最大阀座泄漏量L/h Ⅰ按仪表规格,由用户与制造厂商定

泄漏量计算

泄漏量计算 1)汽油泄漏量计算 3一个2000m柴油罐底部DN200进油管管道破裂出现长 10×1cm的泄漏口,发生小规模泄漏。泄漏后10分钟切断泄漏源(假定泄漏发生后10分钟切断泄漏源),泄漏的液体在防火堤内形成液池,泄漏时工况设定情况见表9-9。表9-9 汽油连续泄漏工况 0介质温度( 介质压力(M介质密度(k泄口面积泄漏时间泄漏源备注 32C) pa) g/m) (m) (min) 按10分钟后切断柴油罐常温常压 730 0.001 10 泄漏源计 汽油泄漏量计算公式同柴油泄漏量计算公式: 1/2Q = CdAρ [2(P-P0)/ ρ+2gh] W = Q.t 经计算:Q = 6.31kg/s W =3785kg 2)液池蒸发速率及形成易燃易爆气体所需时间 汽油泄漏后聚集在防火堤内形成液池,液体由于表面风的对流而蒸发,汽油为常温常压储存,泄漏后液池表面主要是质量蒸发,在液池表面形成蒸气并向大气扩散。 汽油全部蒸发所需时间按下式计算: t= W/ m S vv m = kPsM/RTa v2 式中:m,汽油蒸发速率kg/m.s; v W,汽油泄漏量kg;W = 3785kg 2S—液池面积,按油膜厚计算S=1037m; 3ρ—汽油密度,730kg/ m; k,传质系数m/s;

u,平均风速,静风条件,取风速?0.5 m/s; Ps,饱和蒸气压Pa; M,汽油分子平均质量g/ mol; R,气体常数; Ta,环境温度k。取25? 汽油蒸发速率和全部蒸发所需时间计算结果见表9-10。 表9-10 蒸发速率和蒸发量计算结果 2泄漏物蒸发速率(g/m.s) 蒸发量(kg/s) 全部蒸发所需时间(min) 汽油 3.40 3.526 18 3)形成爆炸的危险区域 油品蒸气挥发扩散爆炸危险区域是指区域内油气浓度达到爆炸极限,遇点火源 能发生气体爆炸的区域。 蒸发的油气聚积在液池上方3m高的园柱形空间范围内,与空气形成爆炸性气 体混合物,在静风及大气稳定的不利气象条件下,蒸发的气体完全笼罩在液池上方周围不易扩散。用相应的爆炸极限值预测可能造成气体爆炸的危害范围。预测结果见表9-11。 表9-11 爆炸危险区域范围计算结果 爆炸性混合气体气象条件爆炸性混合气体扩散范围积 扩散半径(m) 36~78 744 m3 静风、大气稳定度为稳定。 2扩散面积(m) 19068

冷却塔损失量计算

冷却塔的工作原理: 冷却塔是利用水和空气的接触,通过蒸发作用来散去工业上或制冷空调中产生的废热的一种设备。基本原理是:干燥(低焓值)的空气经过风机的抽动后,自进风网处进入冷却塔内;饱和蒸汽分压力大的高温水分子向压力低的空气流动,湿热(高焓值)的水自播水系统洒入塔内。当水滴和空气接触时,一方面由于空气与水的直接传热,另一方面由于水蒸汽表面和空气之间存在压力差,在压力的作用下产生蒸发现象,带到目前为走蒸发潜热,将水中的热量带走即蒸发传热,从而达到降温之目的。 冷却塔的工作过程: 圆形逆流式冷却塔的工作过程为例:热水自主机房通过水泵以一定的压力经过管道、横喉、曲喉、中心喉将循环水压至冷却塔的播水系统内,通过播水管上的小孔将水均匀地播洒在填料上面;干燥的低晗值的空气在风机的作用下由底部入风网进入塔内,热水流经填料表面时形成水膜和空气进行热交换,高湿度高晗值的热风从顶部抽出,冷却水滴入底盆内,经出水管流入主机。一般情况下,进入塔内的空气、是干燥低湿球温度的空气,水和空气之间明显存在着水分子的浓度差和动能压力差,当风机运行时,在塔内静压的作用下,水分子不断地向空气中蒸发,成为水蒸气分子,剩余的水分子的平均动能便会降低,从而使循环水的温度下降。从以上分析可以看出,蒸发降温与空气的温度(通常说的干球温度)低于或高于水温无关,只要水分子能不断地向空气中蒸发,水温就会降低。但是,水向空气中的蒸发不会无休止地进行下去。当与水接触的空气不饱和时,水分子不断地向空气中蒸发,但当水气接触面上的空气达到饱和时,水分子就蒸发不出去,而是处于一种动平衡状态。蒸发出去的水分子数量等于从空气中返回到水中的水分子的数量,水温保持不变。由此可以看出,与水接触的空气越干燥,蒸发就越容易进行,水温就容易降低。 冷却塔的分类: 一、按通风方式分有自然通风冷却塔、机械通风冷却塔、混合通风冷却塔。 二、按热水和空气的接触方式分有湿式冷却塔、干式冷却塔、干湿式冷却塔。 三、按热水和空气的流动方向分有逆流式冷却塔、横流(交流)式冷却塔、混流式冷却塔。 四、按形状分有圆形冷却塔、方形冷却塔、矩形冷却塔。 五、按冷却温度分有标准型冷却塔、中温型冷却塔、高温型冷却塔。 六、按噪声级别分为普通型冷却塔、低噪型冷却塔、超低噪型冷却塔、超静音型冷却塔。 七、按用途分有塑机专用冷却塔、发电机专用冷却塔、中频炉专用冷却塔、中央空调冷却塔、电厂冷却塔。 八、其他有喷流式冷却塔、无风机冷却塔、双曲线冷却塔等。 冷却水的补水问题 冷却塔水量损失,包括三部分 :蒸发损失,风吹损失和排污损失,即: Qm=Qe+ Qw+Qb

矿井通风阻力计算方法

矿井通风阻力 第一节通风阻力产生的原因 当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 一、风流流态(以管道流为例) 同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。(降低风速的原因) (二)、巷道风速分布 由于空气的粘性和井巷壁面摩擦影响,井巷断面上风速分布是不均匀的。 在同一巷道断面上存在层流区和紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力的计算 一、摩擦阻力 风流在井巷中作沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦所形成的阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还是紊流,以风流压能损失(能量损失)来反映的摩擦阻力可用下式来计算: H f =λ×L/d×ρν2/2pa λ——摩擦阻力系数。 L——风道长度,m

d——圆形风管直径,非圆形管用当量直径; ρ——空气密度,kg/m3 ν2——断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中的平均流速的一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷的摩擦阻力计算式为: H f =α×LU/S3×Q2 =R f×Q2pa R f=α×LU/S3 α——摩擦阻力系数,单位kgf·s2/m4或N·s2/m4,kgf·s2/m4=9.8N·s2/m4 L、U——巷道长度、周长,单位m; S——巷道断面积,m2 Q——风量,单位m/s R f——摩擦风阻,对于已给定的井巷,L,U,S都为已知数,故可把上式中的α,L,U,S 归结为一个参数R f,其单位为:kg/m7 或N·s2/m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→h f→R f 生产矿井:已测定的h f→R f→α,再由α→h f→R f 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因,使均匀流动在局部地区受到影响而破坏,从而引起风流速度场分布变化和产生涡流等,造成风流的能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布的变化比较复杂性,对局部阻力的计算一般采用经验公式。 1、几种常见的局部阻力产生的类型: (1)、突变 紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离的现象,在主流与边壁之间形成涡漩区,从而增加能量损失。

损失量的计算方法

填写植保专业统计报表时损失量的计算方法 一、在计算前,首先要掌握几个概念: 1、自然损失量又叫不防总损失,作物受有害生物危害后在不防治的情况下的自然损失量。 2、挽回损失量通过防治有害生物后挽回的损失。 3、实际损失量通过防治后因残存有害生物为害造成的损失。 三者的关系可以表达为:挽回损失量=自然损失量—实际损失量 二、病虫草害大发生时的综合产量损失率 病虫草害的发生程度,按照全国统一的分级方法分为五级:1级轻发生,2级中等偏轻发生,3级中等发生,4级中等偏重发生,5级大发生。一种作物不止发生单一的病虫草,而是多种病虫草综合发生危害造成产量损失。现在通用的病虫害大发生时的综合损失率为:粮食作物25%,油料作物30%,棉花50%,果树、蔬菜40%,烟麻25%;农田杂草大发生时的综合损失率为:麦田15%,杂食(玉米、谷物)10.4%,大豆19.4%,花生9%,棉花14.8%,果树40%,蔬菜19.5%。 不同发生程度对应的损失率为:(大发生时的综合损失率/5)×发生程度。如小麦纹枯病发生程度为3级,则其损失率为(25%/5)×3=15%。 三、损失量的计算公式 (一)在计算一种病虫的损失量之前,还要知道作物的种植面积、亩产、该病虫的发生面积、防治面积和发生程度,才可进行计算。 每亩损失=亩产×发生程度×大发生时的综合损失率/5 不防总损失=每亩损失×种植面积 单病虫发生比= (单病虫发生面积×发生程度)/(总发生面积×发生程度)

单病虫不防损失=不防总损失×单病虫发生比 单病虫挽回损失=单病虫不防损失×(防治面积/发生面积)×90% 单病虫实际损失=单病虫不防损失-单病虫挽回损失 把这几个公式融合在一个公式里,就是下面这个: 单病虫挽回损失= 亩产×大发生时的综合损失率/5×种植面积×单病虫发生程度×单病虫防治面积 ————————————————————————————×0.9 总发生面积 单病虫不防总损失= 亩产×大发生时的综合损失率/5×种植面积×单病虫发生面积×单病虫发生程度 ———————————————————————————— 总发生面积 单病虫实际损失=单病虫不防总损失-单病虫挽回损失 例如:2008年肥城市小麦种植面积为57.8万亩,亩产418公斤,小麦病虫害总发生面积304.5万亩次,防治面积255万亩次,其中小麦纹枯病发生面积50万亩,防治面积35万亩,发生程度为2级,那么防治小麦纹枯病挽回的产量损失和实际损失为: 挽回损失=(0.418×0.05×57.8万×2×35×0.9)÷304.5=2499.35(吨)不防损失=(0.418×0.05×57.8万×50×2)÷304.5=3967.22(吨)实际损失=3967.22-2499.35=1467.87(吨) (二)农田草害的危害损失参考前述病虫害计算的损失量的办法,计算各种作物田杂草的挽回损失和实际损失。 例如:2007年肥城市玉米田杂草发生面积52万亩,防治面积50万亩,发生程度为3级,玉米种植面积56.8万亩,亩产509公斤,那么杂草防治

置换过程气量损失量计算

置换供气过程中燃气损失量的计算方法 1.置换供气过程中损失的液化气量,是指燃气管道在安装或检修后,使用气化后的液化气或液化气混空气,将燃气管道中的空气置换出去的过程中,排出管道的液化气数量。 2.此计算方法为总公司核算气站置换供气过程中损失的液化气量的依据。 3.置换供气过程中损失的液化气量计算方法 置换过程中损失燃气体积=置换燃气管道的容积×2倍 3.1当使用液化气置换时,置换供气过程中损失的液化气量W: W=置换管道容积(米3)×2倍×2.5公斤/米3 3.2当使用液化气混空气置换时,置换供气过程中损失的液化气量W: W=置换管道容积(米3)×2倍×0.45×2.5公斤/米3 3.3置换管道容积=0.25×3.14×(DN)2×置换管道长度(米)。 式中:DN-置换管道内径(米) 3.4在计算置换供气过程中损失的液化气量时,室内燃气管道和室外管径小于D63的PE管道及管径小于DN50的钢管道忽略不计。 3.4各种管径燃气管道置换供气过程中损失的液化气量列表如下。 管道种类(PE 管SDR17.6)管道内径 (㎜) 单位管长容积 (m3/m) 单位管长损失液化气量(㎏/m) 纯液化气置换混空液化气置换 De63 55.8 2.44×10-3 1.22×10-2 5.49×10-3 D90 79.6 4.97×10-3 2.49×10-2 1.12×10-2 De110 97.4 7.45×10-3 3.73×10-2 1.68×10-2 De160 141.8 1.58×10-27.9×10-2 3.56×10-2 De200 177.2 2.46×10-2 1.23×10-1 5.54×10-2钢管DN50 50 1.96×10-39.8×10-3 4.41×10-3钢管DN65 65 3.32×10-3 1.66×10-27.47×10-3钢管DN80 80 5.02×10-3 2.51×10-2 1.23×10-2钢管DN100 100 7.85×10-3 3.93×10-2 1.77×10-2

(完整版)管道内的局部阻力及损失计算

第四节管道内的局部阻力及损失计算 在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、 二次流以及流动的分离及再附壁现象。此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。这种在局部 障碍物处产生的损失称为局部损失,其阻力称为局部阻力。因此一般的管路系统中,既有沿程损失,又有局部损失。 4.4.1 局部损失的产生的原因及计算 一、产生局部损失的原因 产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。这里结合几种常见的管道来说明。 ()() 图4.9 局部损失的原因 对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张 处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地 有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械 能。另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。局部损失就发生在旋涡开 始到消失的一段距离上。 图4.9()给出了弯曲管道的流动。由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的 压力。在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。 综上所述,碰撞和旋涡是产生局部损失的主要原因。当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。 在测量局部损失的实验中,实际上也包括了沿程损失。 二、局部损失的计算 如前所述,单位重量流体的局部能量损失以表示

矿井通风阻力计算方法

矿井通风阻力 第一节通风阻力产生的原因当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 一、风流流态(以管道流为例)同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。(降低风速的原因) (二)、巷道风速分布 由于空气的粘性和井巷壁面摩擦影响,井巷断面上风速分布是不均匀的。在同一巷道断面上存在层流区和紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力的计算 一、摩擦阻力风流在井巷中作沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦所形成的阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还是紊流,以风流压能损失(能量损失)来反映的摩擦阻力可用下式来计算: 2 H = λ×L/d ×ρν/2 Pa λ——摩擦阻力系数。 L ---- 风道长度,m d――圆形风管直径,非圆形管用当量直径;

空气密度,kg/m3 断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中的平均流速的一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷的摩擦阻力计算式为: H = α ×LU∕S3×Q2 =R f ×Q2 Pa 3 R f=α× LU∕S3 α --- 摩擦阻力系数,单位kgf ?s2∕m4或N ? s7m4, kgf ?s7m4=9.8N ? s7m4 L、U――巷道长度、周长,单位m S—巷道断面积,m Q ---- 风量,单位m/s R ——摩擦风阻,对于已给定的井巷,L,U S都为已知数,故可把上式中的α, L, U, S归结为一个参数R,其单位为:kg∕m7或N ?s7m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→ h f → R f 生产矿井:已测定的h f → R f → α, 再由α→ h f → R f 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因, 使均匀流动在局部地区受到影响而破坏, 从而引起风流速度场分布变化和产生涡流等,造成风流的能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布的变化比较复杂性,对局部阻力的计算一般采用经验公式。 1、几种常见的局部阻力产生的类型: (1)、突变紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离的现象,在主流与边壁之间形成涡漩区,从而增加能量损失。 (2)、渐变 主要是由于沿流动方向出现减速增压现象, 在边壁附近产生涡漩。因为压差

泄漏量算法

情况1:泄漏点有仪表安装(压力表,温度表) 气体从裂口泄漏的速度与其流动状态有关。因此,计算泄漏量时首先要判断泄漏时气体流动属于音速还是亚音速流动,前者称为临界流,后者称为次临界流。 ? 当下式成立时,气体流动属音速流动: 1012-??? ? ??+≤k k k P P ? 当下式成立时,气体流动属亚音速流动: 1012-??? ??+>k k k P P ? 气体呈音速流动时,其泄漏量为: 1112-+??? ??+=k k g k RT Mk AP C Q ? 气体呈亚音速流动时,其泄漏量为: 1112-+??? ??+=k k g k RT Mk AP YC Q P ——容器内介质压力,Pa ; P0——环境压力,Pa k ——气体的绝热指数 C g ——气体泄漏系数,当裂口形状为圆形时取1.00,三角形时取0.95,长方形时取0.90 Y ——气体膨胀因子,它由下式计算: ]1[2111102011k k k k k P P P P k k Y --+???? ??-???? ?????? ??+???? ??-= A ——裂口面积,m2; M ——分子量; R ——普适气体常数,J/mol ·K ,通常取R =8.31436;; T ——气体温度,K 。 常用气体的绝热指数

情况2:泄漏点没有仪表安装(两个端点要有压力表和流量表) 单位时间t,3为泄漏点,1和2为两个端点,由1流向2,经过3. 端点1:压强p1,流速v1,截面积s1,高度h1 端点2:压强p2,流速v2,截面积s2,高度h2 端点3:压强p3,流速v3,截面积s3,高度h3 r为气体密度,其中p3为所求量。 下面给出计算的推导过程: (1)机械能变化=外界做功 (2动能+2势能)+( 3动能+3势能)-(1动能+1势能)=1正功+2负功+3负功 1/2m2v22+m2gh2+1/2m3v32+m3gh3-(1/2m1v12+m1gh1)=p1s1v1t-p2s2v2t-p3s3v3t 1/2rs2v2tv22+rs2v2tgh2+1/2rs3v3tv32+rs3v3tgh3-(1/2rs1v1tv12+rs1v1tgh1)=p1s1v1t-p2s2v2t-p3s3v3t 1/2rs2v23+rs2v2gh2+1/2rs3v33+rs3v3gh3-(1/2rs1v13+rs1v1gh1)=p1s1v1-p2s2v2-p3s3v3---(1)(2)质量守恒 s1v1=s2v2+s3v3----(2) 由公式(1)(2)联立,可求得p3,带入情况1,求得最终泄漏量。

小麦病虫害产量损失计算方法

小麦病虫害产量损失计算方法 几个概念 一、发生程度 1、定义:是在对有害生物防治之前,在自然发生情况下用各种指标(如虫田密度或病虫指数)来表示其发生的轻重,称作发生程度。 2、发生程度的统计计算方法 按照全国统一的五级分级方法统计。这五级是:1级轻发生,2级中度偏轻发生,3级中度发生,4级中度偏重发生,5级大发生。每级发生程度的标准,有全国统一标准的按全国标准统计,无全国统一标准的,按各省(自治区、直辖市)制定的省级标准统计。 二、自然损失量 作物受有害生物危害后在不防治的情况下的自然损失量。 三、挽回损失量 通过防治有害生物后挽回的损失,可以表达为:挽回损失=自然损失量-实际损失量 四、实际损失 通过防治后因残存有害生物为害造成的损失 实例: 以2006年伊犁州小麦病虫害发生、防治面积及挽回损失计算为例 1、计算小麦病虫综合发生程度(用加权平均) ∑单项病虫害发生面积×相对应发生级别 M= ----------------------------------------- = 2.11 病虫害总的发生面积

2、计算单项病虫发生面积占总面积的比值 单项病虫害发生面积×相对应发生级别 所占比值(%)= -----------------------------------------×100% 总的发生面积×综合发生程度 56.44×2 如小麦锈病所占比值%= ---------------------- ×100% =32.4% 165.13×2.11 赤霉病所占比值%= 4.82% (每一种病虫害所占比值都单独计算出来) 3、计算不防治自然减产损失数:先根据某种作物病虫综合损失率指标求相应发生级别的损失率,然后计算不防治每亩自然损失数及总损失数,并按单项病虫所占比值,将总损失数逐一分解到各单项病虫。 (1)产量损失率:2.11×5% =10.55% (小麦病虫级差为5%) 产量总损失数:即每亩自然损失数乘以各种病虫发生总面积。如果各项病虫发生总面积已超过种植面积,可按种植面积计算。 06年全州小麦平均单产306公斤,小麦播种面积为119.63万亩,小麦病虫发生总面积165.13大于播种面积,故按播种面积进行计算。 (2)产量总损失数=306×10.55%×119.63=3862.015万公斤=38620.15吨 (3)单项病虫不防治损失数:将总损失数按单项病虫所占比值逐一分解 如:小麦锈病不防治损失数=38620.15×32.4%=12512.93吨 赤霉病不防治损失数=38620.15×4.82=1861.49吨 …………………………………….. 4、计算单项病虫防治后挽回损失数(即不防治损失数减去挽回损失数) 单项病虫不防治损失数 挽回损失数= ------------------------------------------ ×防治面积×90% 单项病虫发生面积 (式中90%为常数,系指防治效果) 如:小麦锈病挽回损失=12512.93×55.4×90%/56.44=11054.12吨 赤霉病挽回损失=1861.49×7.6×90%/8.4=1515.78吨 注:防治面积应≤发生面积,在统计的时候应该注意!因为防治面积过大,有可能挽回的损失会大于不发生任何病害时农作物的产量。 如:有10亩小麦,锈病3级,发生面积56亩次,防治面积100亩次。产量总损失数=306×3×5%×10=459万公斤,小麦锈病挽回损失=231万公斤,10亩小麦不发生任何病害