电热合金丝规格及性能

铁铬铬高电阻电热合金具有电阻率高、电阻温度系数小、使用温度高的特点。在高温下耐腐蚀性好,尤其适合在含有硫和硫化物气氛中使用,且价格低廉,是工业电炉、家用电器、远红外装置中理想的发热材料。

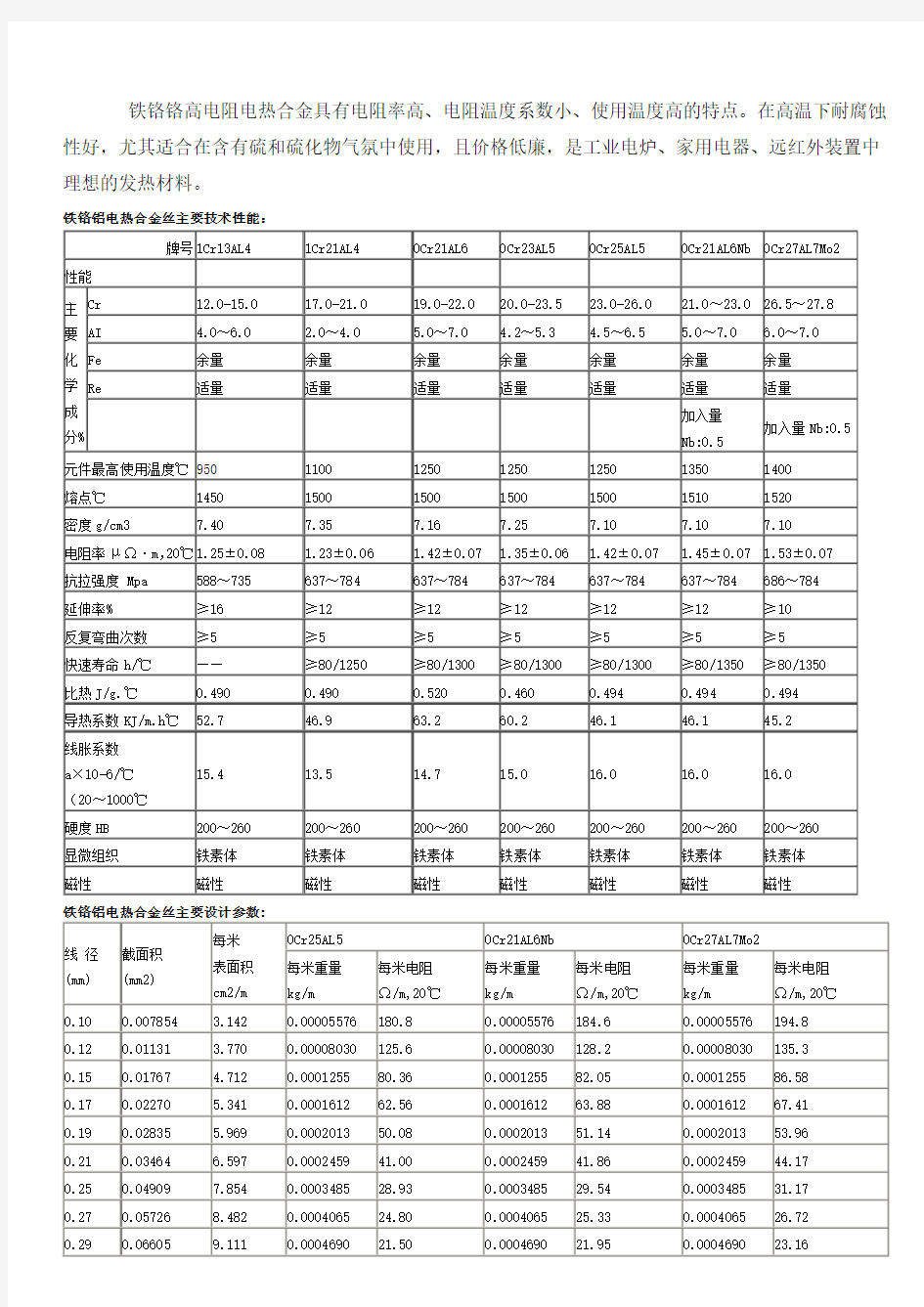

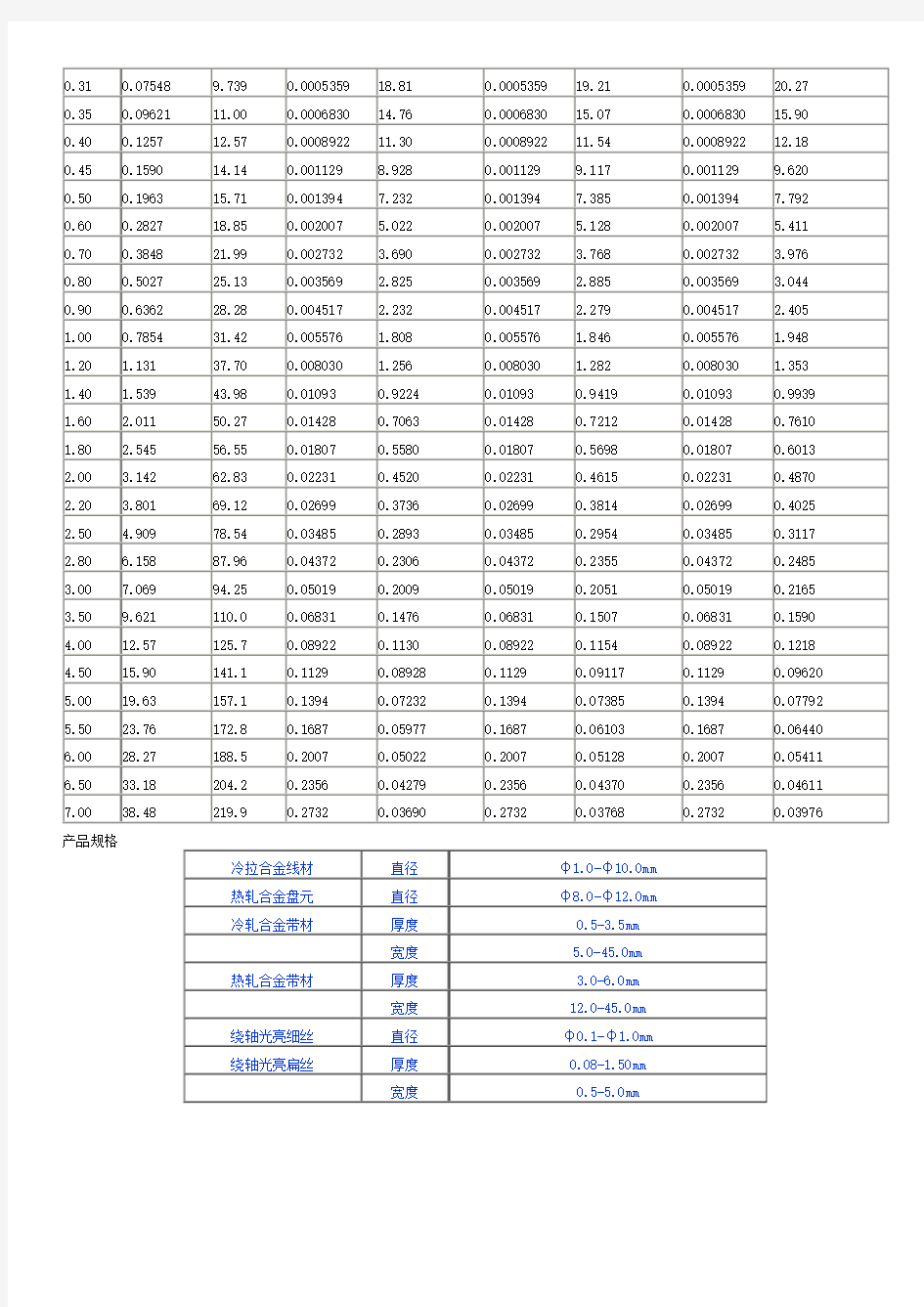

铁铬铝电热合金丝主要技术性能:

产品规格

铁铬铝电热丝,0Cr25AL5, 0Cr21Al6Nb ,0Cr27AL7mO2

电热丝,发热丝,电热毯电热丝,

电炉丝,0Cr25AL5 ,0Cr21Al6Nb, 0Cr27AL7mO2

铁铬铝电热合金丝,0Cr25AL5

镍铬合金丝,Cr20Ni80, Cr15Ni60, Cr20Ni35, GH140

镍铬铝合金丝,Cr20Ni80 ,Cr15Ni60, Cr20Ni35, GH140

电热丝:镍铬丝,铁铬铝电热丝,镍铬合金扁带,镍铬、镍铬铁电阻电热合金,自控温伴热带,并联恒功率伴热带等/我公司专业生产电热合金,有镍铬合金及铁铬铝合金系列。材质:镍铬合金:Cr20Ni80 Cr15Ni60 Cr20Ni35 Cr20Ni30 Cr25Ni20 铁铬铝合金:0Cr25Al5 0Cr21Al6 0Cr21Al6Nb 0Cr22Al5.5CoNb 0Cr27Al7Mo2有各种规格的丝,棒,带,元线从Ф0.05mm—Ф9mm;扁带箔厚度0.05mm—5mm,宽度3mm-200mm;棒材Ф10mm—30mm。

铜镍合金1 铜镍合金2铜镍合金12铜镍合金14铜镍合金19铜镍合金33铜镍合金44。

镍铬丝系列产品;康铜及铜镍系列;铁铬系列;纯镍丝;新康铜,锰铜;不锈钢;黄铜,紫铜;无氧铜;OCr25Al5 OCr13Al4 Cr20Ni80 Cr15Ni60 Cr20Ni30 OCr21Al6Nb OCr27Al7M CuNi.6J40等;

镍铬合金主要技术性能参数

合金牌号

镍铬丝线径、阻值、重量参数

线径

干货!金丝键合射频互连线特性分析

干货!金丝键合射频互连线特性分析 1、引言在雷达、电子对抗和通信等领域中,电子系统逐步朝着高密度、高速率、高可靠性、高性能和低成本等方向发展。多芯片电路作为混合电路集成技术的代表,可以在三维、多层介质基板中,采用微组装互连工艺将裸芯片及各种元器件设计成满足需求的微波集成电路。在微波多芯片电路技术中,常采用金丝键合技术来实现微带传输线、单片微波集成电路和集总式元器件之间的互连。与数字电路中互连线不同的是,键合金丝的参数特性如数量、长度、拱高、跨距、焊点位置等都会微波传输特性产生严重的影响。尤其是在毫米波等高频段,键合金丝的寄生电感效应尤为明显。因此,分析金丝键合的电磁特性、并有效地设计金丝互连电路,对实现和提高多芯片电路的性能具有十分重要的意义[1]。 目前有多种方法可用来分析和改善多芯片电路中键合金丝的电磁特性。1995 年,Lee 采用矩量法计算键合线的阻抗损耗和辐射损耗,用来分析任意形状互连线的宽带电磁特性[2]。同年,F. AlimenTI等人提出采用准静态法对键合金丝的传输特性进行分析[3]。由于键合金丝的介质边界是开放式且结构呈弯曲状,随着工作频率的升高和金丝互连参数的变化,采用上述方法的精度也会受到影响。随后,在2001 年,F. AlimenTI 等人又提出采用时域有限差分法对金丝键合的电磁特性进行分析[4]。为补偿键合金丝的寄生电感效应,人们提出了多种方法,诸如增加焊盘尺寸、增加微带调节分支线、增加高、低阻抗传输线来设计低通滤波器等[5]-[7]。本文首先采用路的方法对键合金丝互连线的传输特性进行建模和分析;随后根据金丝互连线的寄生电感效应,设计了电容补偿结构来改善传输线与芯片、传输线与传输线之间的微波特性。通过计算结果明,采用这种方法来设计键合金丝可以有效地改善多芯片电路的传输性能。 2、金丝键合的建模与分析如图1 所示,是典型金丝键合互连线的结构模型。在两个相邻的芯片或传输线之间采用单根键合金丝互连线连接,金丝的长度为l,直径为d;金丝与地面的距离为hs。其对应的等效电路模型如图2所示,其中,键合金丝可等效为串联电阻

材料制备方法

陶瓷基复合材料的制备 摘要:现代陶瓷材料具有耐高温、耐磨损、耐腐蚀及重量轻等许多优良的性能。但是,陶瓷材料同时也具有致命的缺点,即脆性,这一弱点正是目前陶瓷材料的使用受到很大限制的主要原因。 因此,陶瓷材料的韧性化问题便成了近年来陶瓷工作者们研究的一个重点问题。现在这方面的研究已取得了初步进展,探索出了若干种韧化陶瓷的途径。其中,往陶瓷材料中加入起增韧作用的第二相而制成陶瓷基复合材料即是一种重要方法。 一.基体与增强体 1.1基体 陶瓷基复合材料的基体为陶瓷,这是一种包括范围很广的材料,属于无机化合物而不是单质,所以它的结构远比金属合金复杂得多。现代陶瓷材料的研究,最早是从对硅酸盐材料的研究开始的,随后又逐步扩大到了其他的无机非金属材料。 目前被人们研究最多的是碳化硅、氮化硅、氧化铝等,它们普遍具有耐高温、耐腐蚀、高强度、重量轻和价格低等优点。 1.2增强体 陶瓷基复合材料中的增强体,通常也称为增韧体。从几何尺寸上增强体可分为纤维(长、短纤维)、晶须和颗粒三类。 纤维:在陶瓷基复合材料中使用得较为普遍的是碳纤维、玻璃纤维、硼纤维等; 晶须为具有一定长径比(直径0.3~1μm,长0~100 μm) 的小单晶体。晶须的特点是没有微裂纹、位错、孔洞和表面损伤等一类缺陷,因此其强度接近理论强度。 颗粒:从几何尺寸上看,颗粒在各个方向上的长度是大致相同的,一般为几个微米。颗粒的增韧效果虽不如纤维和晶须。但是,如果颗粒种类、粒径、含量及基体材料选择适当仍会有一定的韧化效果,同时还会带来高温强度,高温蠕变

性能的改善。所以,颗粒增韧复合材料同样受到重视并对其进行了一定的研究. 二.纤维增强陶瓷基复合材料 在陶瓷材料中,加入第二相纤维制成复合材料是改善陶瓷材料韧性的重要手段,按纤维排布方式的不同,又可将其分为单向排布长纤维复合材料和多向排布纤维复合材料。 2.1单向排布长纤维复合材料 单向排布纤维增韧陶瓷基复合材料的显著特点是它具有各向异性,即沿纤维长度方向上的纵向性能要大大优于其横向性能。 在实际构件中,主要是使用其纵向性能。在单向排布纤维增韧陶瓷基复合材料中,当裂纹扩展遇到纤维时会受阻,这时,如果要使裂纹进一步扩展就必须提高外加应力。 2.2多向排布纤维复合材料 单向排布纤维增韧陶瓷只是在纤维排列方向上的纵向性能较为优越,而其横向性能显著低于纵向性能,所以只适用于单轴应力的场合。而许多陶瓷构件则要求在二维及三维方向上均具有优良的性能,这就要进一步研究多向排布纤维增韧陶瓷基复合材料。 二维多向排布纤维增韧复合材料的纤维的排布方式有两种:一种是将纤维编织成纤维布,浸渍浆料后,根据需要的厚度将单层或若干层进行热压烧结成型。这种材料在纤维排布平面的二维方向上性能优越,而在垂直于纤维排布面方向上的性能较差。一般应用在对二维方向上有较高性能要求的构件上。 另一种是纤维分层单向排布,层间纤维成一定角度。这种三维多向编织结构还可以通过调节纤维束的根数和股数,相邻束间的间距,织物的体积密度以及纤维的总体积分数等参数进行设计以满足性能要求。 2.3制备方法 目前采用的纤维增强陶瓷基复合材料的成型主法主要有以下几种: 1.泥浆烧铸法 这种方法是在陶瓷泥浆中分散纤维。然后浇铸在石膏模型中。这种方法比较古老,不受制品形状的限制。但对提高产品性能的效果显著,成本低,工艺

预浸料成型工艺(精编文档).doc

【最新整理,下载后即可编辑】 预浸料成型工艺在复合材料产业中的应用 预浸料简介 预浸料是树脂基体在严格控制条件下浸渍连续纤维或者纤维织物,制备成树脂基体与增强体的一种组合物,是制造复合材料的中间材料。 预浸料按物理状态,化学性能有很多种分类方法:按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料;根据纤维长度不同,分成短纤维预浸料、预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。我司事业部在预浸料方面应用也很广泛,根据不同的产品以及性能应用不同种类的材料,常用的预浸料有单向碳纤预浸料,玻纤织物预浸料,碳纤织物预浸料,酚醛玻纤织物预浸料等等。 预浸料制备 预浸料的制备方法有干法和湿法两种。 干法有粉末法和热溶法之分。粉末预浸料是指树脂粉末附着于纤维,经过部分融化,形成树脂不连续,纤维未被树脂充分浸透的一种复合物。热溶法预浸料将树脂体系加热熔融成为流动状态,用其浸渍纤维或织物而制备的预浸料。

图1 干法制备预浸料示意图 湿法预浸料是通过树脂溶液浸渍纤维束或者织物制备的预浸料。比较由干法预浸料和湿法预浸料制成的复合材料,一般前者外观更好,材料内树脂含量的控制精度更高。就目前航空用先进复合材料而言,常表现出热溶法复合材料的湿热稳定性优于溶液法复合材料:同在沸水中煮48h,前者的力学性能(如弯曲模量与强度、层间剪切强度等)保持率,特别是高温力学性能的保持率,明显高于后者。 图2 湿法制备预浸料示意图

异质材料金丝键合断裂故障分析

2019年9月电子工艺技术Electronics Process Technology 第40卷第5期253 摘 要:金丝互联技术是微波组件射频互联的关键手段,金丝键合质量直接影响微波组件的可靠性和微波特性。针对某产品金丝断裂现象进行分析,给出了异质材料金丝弧高对产品微波组件可靠性的影响,采用仿真优化及可靠性试验,提出了异质材料金丝弧高要求,提高了产品可靠性。 关键词:金丝互联;微波组件;异质材料 中图分类号:TN605 文献标识码:A 文章编号:1001-3474(2019)05-0253-04 Abstract: Gold wire bonding is a key means in the RF interconnection of microwave modules. The quality of gold wire bonding directly affects the reliability and microwave characteristics of microwave modules. The disconnection of the gold wire in a product is analyzed, and the impacts of the loop height of bonding wires is given on the reliability of the microwave modules. By the simulation optimization and reliability test, the requirement of the loop height of gold wire of different materials is given so as to improve the reliability of products. Key Words: wire bonding; microwave module; different materials Document Code: A Article ID: 1001-3474 (2019) 05-0253-04 异质材料金丝键合断裂故障分析 Analysis on Gold Wire Bonding Fracture of Different Materials 卢宏超1,王恩浩2,黄巍1 LU Hongchao 1, WANG Enhao 2, HUANG Wei 1 (1 陆军装备部驻重庆地区军事代表局驻成都地区第二军事代表室,四川 成都 610036;2 陆军装备部驻重庆地区军事代表局驻昆明地区第二军事代表室,四川 成都 610036) 卢宏超(1983- ),硕士,毕业于中国科学技术大学,工程师,主要从事信号处理、电子及光电技术应用及方法研究。( 1 The 2nd Military Representative Of? ce in Chengdu of the Military Representative Bureau in Chongqing of the Army Equipment Department 2, Chengdu 610036, China; 2 The 2nd Military Representative Of? ce in Kunming of the Military Representative Bureau in Chongqing of the Army Equipment Department 2, Chengdu 610036, China ) 金丝键合工艺具有可靠性高、柔韧性好和互联 密度高等特点[1]。其原理为:使用热、压力、超声波 能量将键合引线与金属焊盘紧密焊合(原子量级键 合),用于实现芯片间、芯片与封装体间的信号传 输。常用的引线键合方法主要有热压焊、超声波焊 和超声热压焊等[2]。随着微波和毫米波子系统的快速 发展,射频互联对于模块的电性能影响越来越大, 并且这种影响随着频率的提高会越来越明显。高频段的金丝互联要求也越来越高。由于互联的金丝寄生电感,键合丝的弧高和跨距对模块的微波特性和一致性具有很大影响[3]。本文主要讨论微波组件中异质材料金丝互联弧高对组件可靠性的影响。主要通过异质材料的金丝键合热仿真及相关试验给出可伐盒体和覆铜基板异质材料跨接金丝弧高要求及检验方法。 doi: 10.14176/j.issn.1001-3474.2019.05.002

键合铜丝

单晶铜丝 各种音频视频信号在传输过程中通过晶界时,都会产生反射、折射等现象使信号变形、失真衰减,而单晶铜极少的晶界或无晶界使传输质量得到根本改善。因此,单晶铜在音视频信号传输方面得到广泛的应用。同样情况,由于芯片输入已高达数千输入引脚的大量增加,使原来的金、铝键合丝的数量及长度也大大增加,致使引线电感、电阻很高,从而也难以适应高频高速性能的要求,在这种情况下,我们同样采取了性价比都优于金丝的单晶铜(ф0.018mm)进行了引线键合,值得可贺的是键合后结果取得了预想不到的成功。作为半导体封装的四大基础材料之一的键合金丝,多年来虽然是芯片与框架之间的内引线,是集成电路封装的专用材料,但是随着微电子工业的蓬勃发展,集成电路电子封装业正快速的向体积小,高性能,高密集,多芯片方向推进,从而对集成电路封装引线材料的要求特细(¢0.016mm),而超细的键合金丝在键合工艺中已不能胜任窄间距、长距离键合技术指标的要求。 特别令我们高兴的是,这种期待与渴望,在“2007年中国半导体封装测试技术与市场研讨会”上,我们公司的单晶铜键合引线新产品被行业协会的专家“发现”,并立即得到大会主席及封装分会理事长毕克允教授的充分肯定和支持。其集成度也达到数千万只晶体管至数亿只晶体管,布线层数由几层发展至10层,布线总长度可高达1.4Km。

作为导体主要材料的铜线,线径要求也越来越细,无氧铜杆由于其多晶组织,就不可避免存在缺陷及在晶界处的氧化物等,从而影响其进一步的拉细加工目前单晶铜线最细可拉到直径0.016mm,基本满足最高要求。为促进技术成果尽快向产业化转移,促进生产力的发展,为此,我们一直期待着能早日为集成电路封装业高尖端技术的应用做出应有的贡献。随着电子工业的迅猛发展,各种电子元件都趋向于微型化、轻量化。 集成电路时信息产品的发展基础,信息产品是集成电路的应用和发展的动力。特别是低弧度超细金丝,大部份主要依赖于进口,占总进口量的45%以上。从此我们将在分会的领导下,将这一新兴的单晶铜键合丝新产品尽早做强做大,走在全国的前列并瞄准国际市场,以满足即将到来的单晶铜键合引线的大量需求。 近几年来,根据国内外集成电路封装业大踏步的快速发展,我公司紧跟这一发展趋势,在全国率先研发生产出单晶铜键合丝,其直径规格最小为ф0.016mm,可达到或超过传统键合金丝引线ф0.025mm 和缉拿和硅铝丝ф0.040mm质量水平。

键合金丝概要

键合金丝概况 一、简要说明: 1、键合金丝概念以及其应用 键合是集成电路生产中的一步重要工序,是把电路芯片与引线框架连接起来的操作。键合丝是半导体器件和集成电路组装时为使芯片内电路的输入/ 输出键合点与引线框架的内接触点之间实现电气链接而使用的微细金属丝内引线。键合效果的好坏直接影响集成电路的性能。键合丝是整体IC封装材料市场五大类基本材料之一,是一种具备优异电器、导热、机械性能并且化学稳定性极好的内引线材料,是制造集成电路及分立器件的重要结构材料,键合丝主要用于各种电子元器件,如二极管、三极管、集成电路等。 下面的截面示意图描绘了半导体元件中各部分间的结构关系: 2、性能要求以及测试方法标准 键合金丝类型、状态、各项要求与其中部分测试方法、包装等均在中华人民共和国国家标准《GB/T 8750-2007 半导体器件用键合金丝》列出:

图2 国家标准《GB/T 8750-2007 半导体器件用键合金丝》 Pull strength: 抗拉强度,强度越高,可以实现更快速的键合 FAB formation:自由空气球形球质量 Gas cost: 保护气体成本,FAB形成时是否需要保护气体以及气体成本,Au丝不要保护气HTS:high temperature storage 性能,焊点可靠性 Storage:库存成本 Price:价格 1 bond margin: 第一焊点——球焊点形成后,边缘直径,对于焊盘间距的设计非常重要Squashed ball deviation: FAB在超声和压力的作用下与芯片上焊盘键合后,变成的扁平球(Squashed ball),在进行大量键合后Squashed ball 尺寸的分散度,对于实际生产的质量 控制非常关键

几种键合引线的详细对比

几种键合引线的详细对比-键合金丝/键合铜线/铝键合线 键合金丝,作为应用最广泛的键合丝来说,在引线键合中存在以下几个方面的问题: 1,Au2Al 金属学系统易产生有害的金属间化合物[ ,这些金属间化合物晶格常数不同,力学性能和热性能也不同,反应时会产生物质迁移,从而在交界层形成可见的柯肯德尔空洞 ( Kirkendall Void) ,使键合处产生空腔,电阻急剧增大,破坏了集成电路的欧姆联结,导电性严重破坏或产生裂缝,易在此引起器件焊点脱开而失效。 2,金丝的耐热性差,金的再结晶温度较低(150 ℃) ,导致高温强度较低。球焊时,焊球附近的金丝由于受热而形成再结晶组织,若金丝过硬会造成球颈部折曲;焊球加热时,金丝晶粒粗大化会造成球颈部断裂; 3,金丝还易造成塌丝现象和拖尾现象,严重影响了键合的质量; 4,金丝的价格昂贵,导致封装成本过高。 键合铝线,Al21 %Si 丝作为一种低成本的键合丝受到人们的广泛重视,国内外很多科研单位都在通过改变生产工艺来生产各种替代金丝的Al21 %Si 丝,但仍存在较多问题:1,普通Al21 %Si 在球焊时加热易氧化,生成一层硬的氧化膜,此膜阻碍球的形成,而球形的稳定性是Al21 %Si 键合强度的主要特性。实验证明,金丝球焊在空气中焊点圆度 高,Al21 %Si 球焊由于表面氧化的影响,空气中焊点圆度低; 2,Al21 %Si 丝的拉伸强度和耐热性不如金丝,容易发生引线下垂和塌丝; 3,同轴Al21 %Si 的性能不稳定,特别是伸长率波动大,同批次产品的性能相差大,且产品的成材率低,表面清洁度差,并较易在键合处经常产生疲劳断裂。 键合铜丝,早在10 年前,铜丝球焊工艺就作为一种降低成本的方法应用于晶片上的铝焊区金属化。但在当时行业的标准封装形式为18~40 个引线的塑料双列直插式封装(塑料DIP) ,其焊区间距为150~200μm , 焊球尺为100~125μm ,丝焊的长度很难超过3 mm。所以在大批量、高可靠的产品中,金丝球焊工艺要比铜丝球焊工艺更稳定更可靠。然而,随着微电子行业新工艺和新技术的出现及应用,当今对封装尺寸和型式都有更高、更新的要求。首先是要求键合丝更细,封装密度更高而成本更低。因此,铜键合丝又引起了人们的重视。无锡市霍尼科技采用新型工艺生产的单晶铜,利用专利工艺技术拉制成的键合铜丝完全解决了线径太小,容易氧化的问题。霍尼科技的单晶铜键合丝有如下特点:

预浸料成型工艺

预浸料成型工艺在复合材料产业中的应用 预浸料简介 预浸料是树脂基体在严格控制条件下浸渍连续纤维或者纤维织物,制备成树脂基体与增强体的一种组合物,是制造复合材料的中间材料。 预浸料按物理状态,化学性能有很多种分类方法:按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料;根据纤维长度不同,分成短纤维预浸料、预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。我司事业部在预浸料方面应用也很广泛,根据不同的产品以及性能应用不同种类的材料,常用的预浸料有单向碳纤预浸料,玻纤织物预浸料,碳纤织物预浸料,酚醛玻纤织物预浸料等等。 预浸料制备 预浸料的制备方法有干法和湿法两种。 干法有粉末法和热溶法之分。粉末预浸料是指树脂粉末附着于纤维,经过部分融化,形成树脂不连续,纤维未被树脂充分浸透的一种复合物。热溶法预浸料将树脂体系加热熔融成为流动状态,用其浸渍纤维或织物而制备的预浸料。 图1 干法制备预浸料示意图 湿法预浸料是通过树脂溶液浸渍纤维束或者织物制备的预浸料。 比较由干法预浸料和湿法预浸料制成的复合材料,一般前者外观更好,材料内树脂含量的控制精度更高。就目前航空用先进复合材料而言,常表现出热溶法复合材料的湿热稳定性优于溶液法复合材料:同在沸水中煮48h,前者的力学性能(如弯曲模量与强度、层间剪切强度等)保持率,特别是高温力学性能的保持率,明显高于后者。

金丝球键合工艺

金丝球键合工艺 1、课题背景 1. 随着集成电路的发展,先进封装技术不断改进变化以适应各种半导体新工艺和新材料的要求和挑战。半导体封装内部芯片内部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/输出畅通的重要作用,是整个后道封装过程中的关键。引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位,目前所有封装管脚的90%以上采用引线键合连接。引线键合是以非常细小的金属引线的两端分别与芯片和管脚键合而形成电气连接。引线键合前,先从金属带材上截取引线框架材料(外引线),用热压法将高纯si或Ge的半导体元件压在引线框架上所选好的位置,并用导电树脂如银浆料在引线框架表面涂上一层或在其局部镀上一层金;然后借助特殊的键合工具用金属丝将半导体元件(电路)与引线框架键合起来,键合后的电路进行保护性树脂封装。无论是封装行业多年的事实还是权威的预测都表明,引线键合在可预见的未来(目前到2020年)仍将是半导体封装尤其是低端封装内部连接的主流方式。基于引线键合工艺的硅片凸点生成可以完成倒装芯片的关键步骤并且具有相对于常规工艺的诸多优势,是引线键合长久生命力和向新兴连接方式延伸的巨大潜力的有力例证。 2. 引线键合大约始源于1947年。如今已成为复杂,成熟的电子制造工艺。根据引线不同,又可分为金线、铜线、铝线键合等。根据键合条件不同,球键合可分为热压焊、冷超声键合和热超声键合。热压焊(TC)是引线在热压头的压力下,高温加热(>250℃)发生形变焊热压超声焊(TS)焊接工艺包括热压焊与超声焊两种形式的组合。在焊接工具的压力下,加热温度较低(低于TC温度值,大约150℃),与楔焊工具的超声运动,发生形变焊接。热超声键合常为金丝球键合,因同时使用热压和超声能量,能够在较低的温度下实现较好的键合质量,从而得到广泛使用。 3. 键合工具负责固定引线、传递压力和超声能量、拉弧等作用。球形焊线所使用的工具我们称为毛细管劈刀(capillary),它是一种轴形对称的带有垂直方向孔的陶瓷工具。劈刀的尺寸影响引线键合质量和生产的稳定性,因此劈刀的选择是非常重要的。其形状对质量有重要影响,球键合使用的劈刀如图3所示。图中,①为内孔,其直径由引线直径决定,引线直径由焊盘的直径决定。内孔的直径越小,引线轮廓越接近理想形状,如果内孔直径过小则会增大引线与劈刀间的摩擦导致线弧形状的不稳定;②为壁厚,影响超声波的传导,过薄的壁厚会对振幅产生影响;③为外端面和外圆角,影响第二键合点的大小,从而影响第二键合点的强度和线弧形状;④为内斜面,影响第一键合点的中心对准、键合强度、键合点尺寸大小,还影响线弧形状。为了增大第一键合点的键合强度,应适当减小内斜面的直径。超