工艺规程制订与并行工程(英文版)

Process Planning and Concurrent Engineering

The product design is the plan for the product and its components and subassemblies.To convert the product design into a physical entity ,a manufacturing plan is needed .The activity of developing such a plan is called process planning .It is the link between product design and manufacturing .Process planning involves determining the sequence of processing and assembly steps that must be accomplished to make the product .In the present chapter ,we examine processing planning and several related topics.

At the outset ,we should distinguish between process planning and production planning ,which is covered in the following chapter. Process planning is concerned with the engineering and technological issues of how to make the products and its parts. What types of equipment and tooling are required to fabricate the parts and assemble the product ? Production planning is concerned with the logistics of making the product .After process planning is concerned with ordering the materials and obtaining the resources required to make the product in sufficient quantities to satisfy demand for it.

Process Planning

Process planning involves determining the most appropriate manufacturing and assembly processes and the sequence in which they should be accomplished to produce a given part or product according to specifications set forth in the product design documentation.The scope and variety of processes that can be planned are generally limited by the available processing equipment and technological capabilities of the company of plant .Parts that cannot be made internally must be purchased from outside vendors. It should be mentioned that the choice of processes is also limited by the details of the product design.This is a point we will return to later.

Process planning is usually accomplished by manufacturing engineers .(Other titles include in industrial engineer.) The process planner must be familiar with the particular manufacturing processes available in the factory and be able to interpret engineering drawings .Based on the planner’s knowledge,skill,and experience ,the processing steps are developed in the most logical sequence to make each part .Following is a list of the many decisions and details usually include within the scope of process planning :

.Interpretation of design drawings.The part of product design must be analyzed (materials,dimensions,tolerances ,surface finished,etc.) at the start of the process planning procedure.

.Process and sequence.The process planner must select which processes are required and their sequence.A brief description of processing steps must be prepared.

.Equipment selection . In general , process planners must develop plans that utilize existing equipment in the plant .Otherwise ,the component must be purchased ,or an investment must be made in new equipment .

.Tools ,dies,molds,fixtures,and gages.The process must decide what tooling is required for each processing step.The actual design and fabrication of these tools is usually delegated to a tool design department and tool room ,or an outside vendor specializing in that type of tool is contacted.

Methods analysis .Workplace layout ,small tools ,hoists for lifting heavy parts ,even in some cases hand and body motions must be specified for manual operations .The industrial engineering department is usually responsible for this area.

.Work standards.Work measurement techniques are used to set time standards for each operation .

.Cutting tools and cutting conditions.These must be specified for machining operations ,often with reference to standard handbook recommendations.

Process Planning for parts

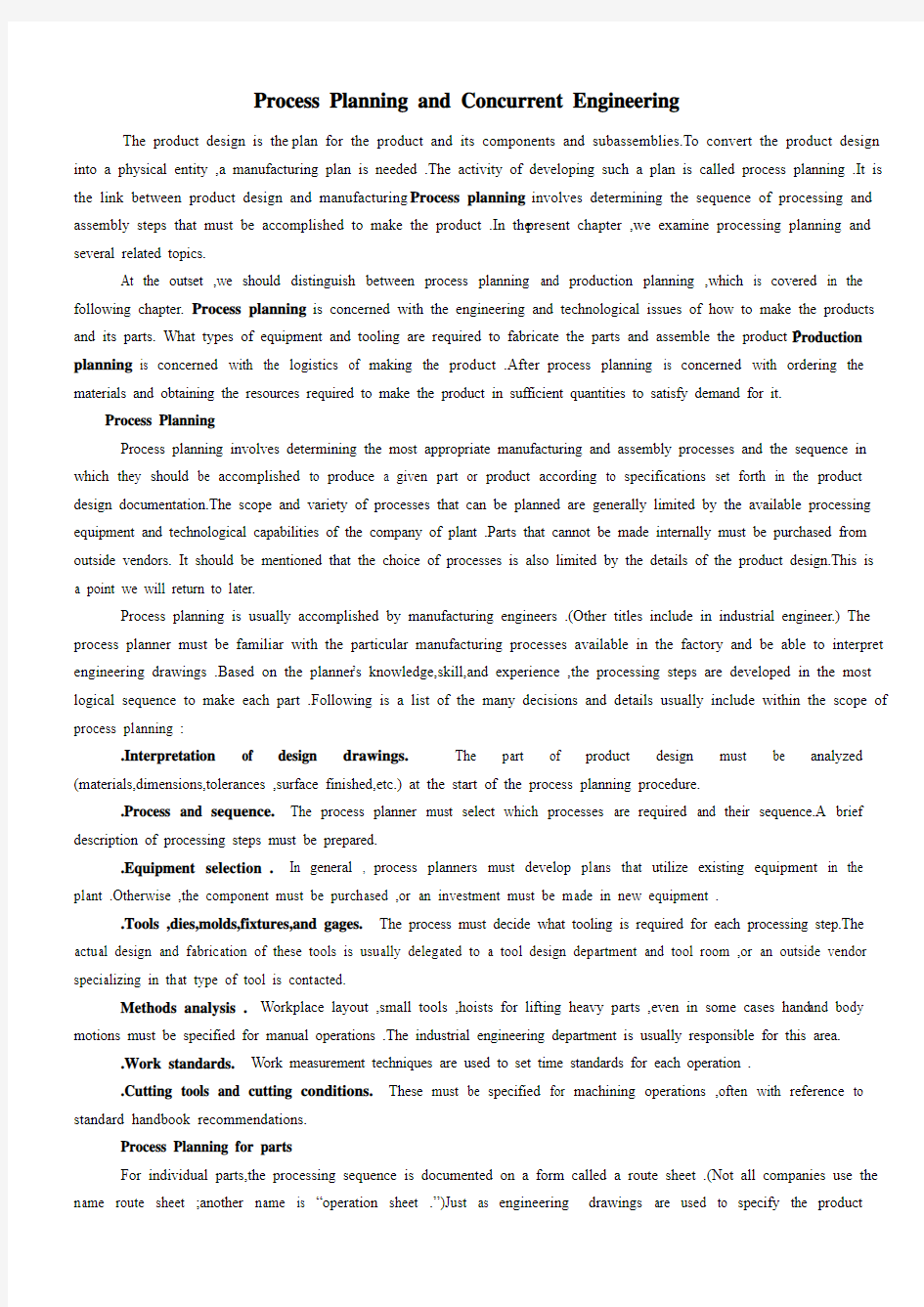

For individual parts,the processing sequence is documented on a form called a route sheet .(Not all companies use the name route sheet ;another name is “operation sheet .”)Just as engineering drawings are used to specify the product

design ,route sheets are used to specify the process plan .They are counterparts,one for product design ,the other for manufacturing .A typical route sheet ,illustrated in Fig.21.1,includes the following information: (1) all operations to be performed on the work part ,listed in the order in which they should be performed ; (2) a brief description of each operation indicating the processing to be accomplished,with references to dimensions and tolerances on the part drawing; (3) the specific machines on which the work to be done; and (4) special tooling such as dies molds ,cutting tools,jigs or fixtures ,and gages.Some companies also include setup times ,cycle time standards,and other data.It is called a route sheet because the processing sequence defines the route that the part must follow in the factory .Some of the guidelines in preparing a route sheet are listed in Table 21-1.

Decisions on process to be used to fabricate a given part are based largely on the starting material for the part .This starting material is selected by the product designer.Once the material has been specified ,the range of the possible processing operation is reduced considerably .The product designer’s decisions on starting material are based primarily on functional requirements ,although economics and manufacturability a role in the selection.

Fig.21.1 Typical routes sheet for specifying the process plan

Fig.21.2 Typical sequence of processes required in part fabrication

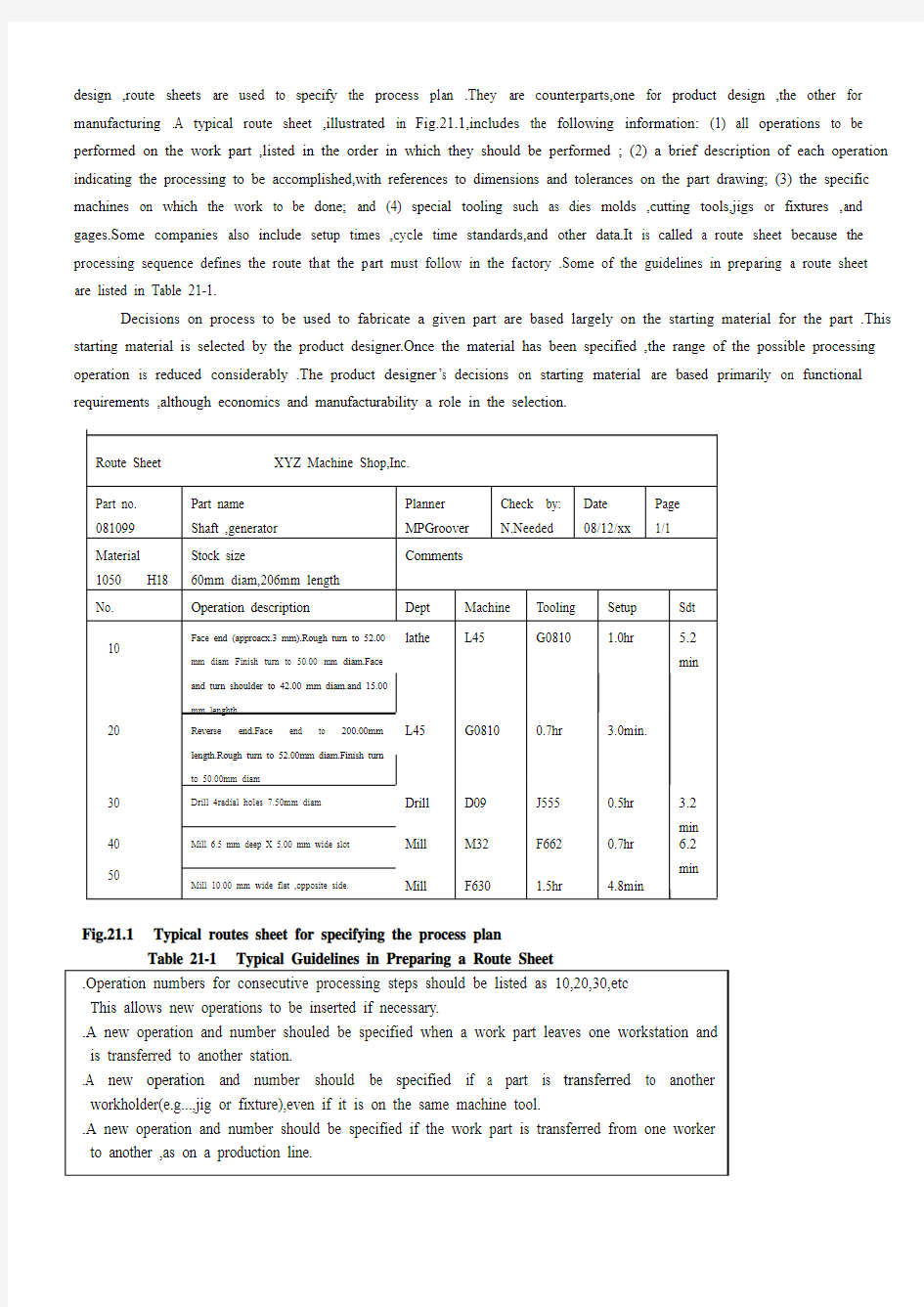

A typical processing sequence to fabricate an individual part consists of : (1) a basic process,(2)secondary processes ,(3) operations to enhance physical properties,and (4)finishing operations.The sequence is shown in Fig.21.2. A basic process determines the starting geometry of the workpart.Metal casting ,plastic molding ,and roling of sheet metal are examples of basic processes.The starting geometry must often be refined by secondary processes,operations that transform the starting geometry (or close to final geometry ).The secondary geometry processes that might be used are closely correlated to the basic process that provides the starting geometry.When sand casting is the basic processes,machining operations are generally the second processes .When a rolling mill produces sheet metal,stamping operations such as punching and bending are the secondary processes.When plastic injection molding is the basic process ,secondary operations are often unnecessary,because most of the geometric features that would otherwise require machining can be created by the molding operation.Plastic molding and other operation that require no subsequent secondary processing are called net shape processes.Operations that require some but not much secondary processing (usually machining ) are referred to as near net shape processes.Some impression die forgings are in this category .These parts can often be shaped in the forging operation(basic processes)so that minimal machining (secondary processing )is required .

Once the geometry has been established ,the next step for some parts is to improve their mechanical and physical properties .Operations to enhance properties do not alter the geometry of the part;instead,they alter physical properties .Heat treating operations on metal parts are the most common examples .Similar heating treatments are performed on glass to produce tempered glass.For most manufactured parts ,these property-enhancing operations are not required in the processing sequence ,as indicated by the alternative arrow path in Fig.21.2.

Finally finish operations usually provide a coat on the work parts (or assembly )surface. Examples inclued electroplating ,thin film deposition techniques ,and painting.The purpose of the coating is to enhance appearance ,change color ,or protect the surface from corrosion,abrasion ,and so forth .Finishing operations are not required on many parts ;for example, plastic molding rarely require finishing .When finishing is required ,it is usually the final step in the processing sequence .Table 21-2 presents some typical processing sequences for common materials used in manufacturing .

In most cases,parts and materials arriving at the factory have complete their basic process.Thus ,the first operation in the process plan follows the basic process that has provided the starting geometry of the part ..For example ,machined parts begain as bar stock or castings or forgings,which are purchased from outide vendors.The process plan begains with the

machining operations in the company’s own plant .Stempings begin as sheet metal coils or strips that are bought from the rolling mill.These raw materials are supplied outside sources so that the secondary processes,property-enhancing operations ,and finishing operatios can be performed in the company’s own factory.

In addition to the route sheet ,a more detailed description of eac operation is usually prepared. This is filed in the particular production department office where the operation is performed.It lists specific details of the operation ,such as cutting conditionsand toolings(if the operation is machining )and other instructions that may be useful to the amchine operator.The desciptions often include sketches of the machine setup.

Processing Planning for Assemblies

The type of assembly method used for a given product depends on factors such as : (1) the anticipated production quantities ;(2) complexity of the assembled product ,for example ,the number of distinct components ;and (3)assembly processes used ,for example ,mechanical assembly versus welding .For a product that is to be made in relatively small quantities ,assembly is usually performed on manual assembly lines .For simple products of a dozen or so components,to be made in large quantities ,automated assembly systems are appropriate .In any case ,there is a precedence order in which the work must be accomplished .The precedence requirements are sometimes portrayed graphically on a precedence diagram.

Process planning for assembly involves development of assembly instructions,but in more detail .For low production

quantities,the entire assembly is completed at a single station .For high production on an assembly line ,process planning consists of allocating work elements to the individual stations of the line, a procedure called line balancing.The assembly line routes the work unit to individual stations in the proper order as determined by the line balance solution.As in process planning for individual components ,any tools and fixtures required to accomplish an assembly task must be determined ,designed,and built;and the workstation arrangement must be

laid out.

Make or Buy Decision

An important question that arises in process planning is whether a given part should be produced in the company’s own factory or purchased from an outside vendor ,and the answer to this question is known as the make or buy decision .If the company does not possess the technological equipment or expertise in the particular manufacturing processes required to make the part ,then the answer is obvious: The part must be purchased because there is no internal alternative .However ,in many cases ,the part could either be made internally using existing equipment ,or it could be purchased externally from a vendor that process similar manufacturing capability.

In our discussion of the make or buy decision ,it should be recognized at the outset that nearly all manufactures buy their raw materials from supplies .A machine shop purchases its starting bar stock from a metals distributor and its sand castings from a foundry .A plastic molding plant buys its molding compound from a chemical company.A stamping press factory purchases sheet metal either fro a distributor or direct from a rolling mill.Very few companies are vertically integrated in their production operations all the way from raw materials ,it seems reasonable to consider purchasing at least some of the parts that would otherwise be produced in its own plant.It is probably appropriate to ask the make or buy question for every component that is used by the company .

There are a number of factors that enter into the make or buy decision .We have complied a list of the factors and issues that affect the decision in Table 21-3 .One would think that cost is the most important factor in determining whether to produce the part or purchase it .If an outside vendor is more proficient than the company’s own plant in the manufacturing processes used to make the part ,then the internal production cost is likely to be greater than the purchase price even after the vendor has included a profit .However ,if the decision to purchase results in idle equipment and labor in the company’s own plant ,then the apparent advantage of purchasing the part may be lost .Consider the following example .Example 21.1 Make or Buy Decision The quoted price for a certain part is $20.00 per unit for 100 units .The part can be produced in the company’s own plant for $28.00. The components of making the part are as follows :

Unit raw material cost = $8.00 per unit

Direct labor cost =6.00 per unit

Labor overhead at 150%=9.00 per unit

Equipment fixed cost =5.00 per unit

________________________________

Total =28.00 per uniit

Should the component by bought or made in-house?

Solution:Although the vendor’s quote seems to favor a buy decision ,let us consider the possible impact on plant operations if the quote is accepted.Equipment fixed cost of $5.00 is an allocated cost based on investment that was already made .If the equipment designed for this job becomes unutilized because of a decision to purchase the part ,then the fixed cost continues even if the equipment stands idle .In the same way ,the labor overhead cost of $9.00 consists of factory space ,utility ,and labor costs that remain even if the part is purchased .By this reasoning ,a buy decision is not a good decision because it might be cost the company as much as $20.00+$5.0+$9.00=$34.00 per unit if it results in idle time on the machine that would have been used to produce the part .On the other hand ,if the equipment in question can be used for the production of other parts for which the in-house costs are less than the corresponding outside quotes ,then a buy decision is a good

decision .,

Make or buy decision are not often as straightforward as in this example .The other factors listed in Table 21-3also affect the decision .A trend in recent years ,especially in the automobile industry ,is for companies to stress the importance of building close relationships with parts suppliers .We turn to this issue in our later discussion of concurrent engineering.

Computer-aided Process Planning

There is much interest by manufacturing firms in automating the task of process planning using computer-aided process planning (CAPP) systems .The shop-trained people who are familiar with the details of machining and other processes are gradually retiring ,and these people will be available in the future to do process planning .An alternative way of accomplishing this function is needed ,and CAPP systems are providing this alternative .CAPP is usually considered to be part of computer-aided manufacturing (CAM) .However ,this tends to imply that CAM is a stand-along system .In fact ,a synergy results when CAM is combined with computer-aided design to create a CAD/CAM system .In such a system ,CAPP becomes the direct connection between design and manufacturing .The benefits derived from computer-automated process planning include the following:

.Process rationalization and standardization .Automated process planning leads to more logical and consistent process plans than when process is done completely manually .Standard plans tend to result in lower manufacturing costs and higher product quality.

.Increased productivity of process planner . The systematic approach and the availability of standard process plans in the data files permit more work to be accomplished by the process planners.

.Reduced lead time for process planning . Process planner working with a CAPP system can provide route sheets in a shorter lead time compared to manual preparation .

.Improved legibility . Computer-prepared rout sheets are neater and easier to read than manually prepared route sheets.

.Incorporation of other applicaton programs. The CAPP program can be interfaced with other application programs,such as cost estimating and work standards.

Computer-aided process planning systems are designed around two approaches.These approaches are called : (1) retrieval CAPP systems and (2) generative CAPP systems .Some CAPP systems combine the two approaches in what is known as semi-generative CAPP.

Concurrent Engineering and Design for Manufacturing

Concurrent engineering refers to an approach used in product development in which the functions of design engineering ,manufacturing engineering ,and other functions are integrated to reduce the elapsed time required to bring a new product to market, Also called simultaneous engineering ,it might be thought of as the organizational counterpart to CAD/CAM technology.In the traditional approach to launching a new product ,the two functions of design engineering and manufacturing engineering tend to be separated and sequential,as illustrated in Fig.21.3.(a).The product design department develops the new design ,sometimes without much consideration given to the manufacturing capabilities of the company ,There is little opportunity for manufacturing engineers to offer advice on how the design might be alerted to make it more manufacturable.It is as if a wall exits between design and manufacturing.When the design engineering department completes the design ,it tosses the drawings and specifications over the wall ,and only then does process planning begin.

Fig.21.3 Comparision : (a) traditionnal product development cycle and (b) product development using concurrent engineering

By contrast,in a company that practices concurrent engineering ,the manufacturing engineering department becomes involved in the product development cycle early on ,providing advice on how the product and its components can be designed to facilitate manufacture and assembly.It also proceeds with early stages of manufacturing planning for the product .This concurrent engineering approach is pictured in Fig.21.3(b). In addition to manufacturing engineering ,other function are also involved in the product development cycle ,such as quality engineering ,the manufacturing departments ,field service ,vendors supplying critical components ,and in some cases the customer who will use the product .All if these functions can make contributions during product development to improve not only the new product’s function and performance,but also its produceability ,inspectability ,testability ,serviceability ,and maintainability .Through early involvement ,as opposed to reviewing the final product design after it is too late to conveniently make any changes in the design ,the duration of the product development cycle is substantiallly reduced.

Concurrent engineering includes several elements: (1) design for several manufacturing and assembly,(2) design for quality ,(3)design for cost ,and (4) design for life cycle .In addition ,certain enabling technologies such as rapid prototyping ,virtual prototyping ,and organizational changes are required to facilitate the concurrent engineering approach in a

company.

Design for Manufacturing and Assembly

It has been estimated that about 70% of the life cycle cost of a product is determined by basic decisions made during product design. These design decisions include the material of each part,part geometry,tolerances, surface finish,how parts are organized into subassemblies,and the assembly methods to be used.Once these decisions are made ,the ability to reduce the manufacturing cost of the product is limited.For example ,if the product designer decides that apart is to be made of an aluminum sand casting but which processes features that can be achieved only by machining(such as threaded holes and close tolerances), the manufacturing engineer has no alternative expect to plan a process sequence that starts with sand casting followed by the sequence of machining operations needed to achieve the specified features .In this example, a better decision might be to use a plastic molded part that can be made in a single step .It is important for the manufacturing engineer to be given the opportunity to advice the design engineer as the product design is evolving, to favorably influence the manufacturability of the product.

Term used to describe such attempts to favorably influence the manufacturability of a new product are design for manufacturing (DFM) and design for assembly(DFA). Of course ,DFM and DFA are inextricably linked ,so let us use the term design for manufacturing and assembly (DFM/A).Design for manufacturing and assembly involves the systematic consideration of manufacturability and assemblability in the development of a new product design .This includes: (1) organizational changes and (2)design principle and guidelines.

Organizational Changes in DFM/A. Effective implementation of DFM/A involves making changes in a company’s organization structure ,either formally or informally ,so that closer interaction and better communication occurs between design and manufacturing personnel.This can be accomplished in several ways : (1)by creating project teams consisting of product designers, manufacturing engineers ,and other speclaities (e.g, quality engineers ,material scientists )to develop the new product design ;(2) by requiring design engineers to spend some career time in manufacturing to witness first-hand how manufacturability and assembility are impacted by a product’s design ;and (3)by assigning manufacturing engineers to the product design department on either a temporary or full-time basis to serve as reducibility consultants.

Design Principles and Guidelines. DFM/A also relies on the use of design principles and guidelines for how to design a given product to maximize manucturability and assembility .Some of these are universal design guidelines that can be applied to nearly any product design situation ,such as those presented in Table 21-4 .In other cease ,there are design principles that apply to specific processes ,and for example ,the use of drafts or tapers in casted and molded parts to facilitate removal of the part from the mold .We leave these more process-specific guidelines to texts on manufacturing processes.

The guidelines sometimes conflict with one another .For example ,one of the guidelines in Table 21-4 is to ”simplify part geometry ;avoid unnecessary features “.But another guideline in the same table states that “special geometric features must sometimes be added to components”to design the product for foolproof assembly .And it may also be desirable to combine features of several assemblied parts into one component to minimize the number of parts in the product .In these instances ,design for part manufacture is in conflict with design for assembly ,and a suitable compromise must be found between the opposing sides of the conflict.

多元治理的基本内涵包括

多元治理得基本内涵包括:一就是治理主体得多元性。主张除政府外,市场主体与社会主体等可以参与公共事务得管理与调节,其中市场主体主要包含企业、社会主体则就是指第三部门与公众。同时强调这些主体应在法制及制度框架内进行合法运作,积极参与公共事务管理,参与决策与共识得建构;二就是治理手段多样化。治理在依靠政府权威得同时,也可以依赖于市场化得手段,考虑新技术及工具得应运,治理手段应由以强制性为主向以平等对话、合作为主得多元化手段转变;三就是治理目标多元化,即一改传统得“善政”治理目标,转变为“善治”治理,具体来说,治理目标应由单纯追求效率向公共利益最大化得实现转变,以最终达成国家与公民社会间得互动与合作得关系。 显然,多元治理理论主站打破了国家与公民社会、公共部门与私人部门等传统两分法得思维模式,指出有效得管理得应该就是多元主体间得合作与互动得过程,以此试图建立起全新得公共事务管理新范式。具有如下特征、 (1)关注治理主体多元化格局,重视与关切来自私人或民间得力量。它主张除市场与政府外,还有来自社会得力量,如志愿性团体、非政府组织、社区等组织,它们亦可以参与维持秩序、政治、经济与社会事务得管理与调节。同时强调这些主体应在“法制及制度框架内合法运作,参与决策与共识得建构,积极参与共同管理"。 (2)关注治理主体多元化得同时,就政府得地位给予了重新定位。主张政府在管理网络中承担“长者”得身份,政府得职责不仅仅局限于最高绝对权威得行使,而就是肩负着建立指导参与共同管理得多元主体

间得共同准则、确立稳定行为主体得大方向得重 (3)主张以多元主体为核心,各种治理主体在协作得基础上相互拾遗补缺,通过多样化互动模式,形成政府主导下网络式得治理格局。同时,在多元治理得网络格局中,政府与来自市场与社会得主体间形成既独立运作而又相互依存得关系,实现责任、资源与权力得共同分享,形成合作伙伴式得主体关系。 在多元治理理论启示下,超限运输治理得主体不仅就是政府,而应引入市场主体与社会主体,这就包括私人部门(公路运输企业)、第三部门与公众等。至此,所谓得超限运输多元治理模式就是指政府、企业、第三部门与公共等多元主体为治理超限运输这一危害社会得公共问题而形成得治理结构得总与。(本文以下简称多元治理模式)。 历程回顾 (1)治理主体自由裁量权大 现行治理模式下,治理主体权力高度集中,呈自上而下单向运行、在具体运作上,政府集决策者与执行者于一体,就相关法律、法规规定处罚标准得自由裁量权过大。从公共管理学角度分析,在市场经济下,政府符合“经济人”得假设。因此,在这一模式下,执法人员滥用行政处罚自由裁量权,权力寻租现象严重,为达到经济利益目得,无视法律严肃性,以罚代管、以权谋私、交钱放行等不规范行为更就是时有发生、(3)对企业、公众与第三部门等主体力量重视不够 现行治理模式,政府主体地位贯穿超限治理始终,除了承担着决策者与执行者角色,外,也就是治理成果得评价者与监督者。政府得这种绝对

2.3.3并行工程和面向制造的设计

2.3.3并行工程和面向制造的设计 并行工程是指一种用于产品开发的方法,通过它使工程设计功能、工程制造功能和其他功能综合起来,以减少一种新产品投入市场所需要的时间,也被称为并发工程,它可能被认为是CAD/CAM技术的类似组织版本。按照传统路径来使一件产品投入市场,如图2.3.5(a)所示,工程设计功能和工程制造功能这两种功能是分开并且连续的。产品设计部门开展一项新的设计有时很少考虑到公司的制造能力,也很少有机会能够让制造工程师来提供如何使设计更容易制造的一些建议。它好像了是存在于设计和制造之间的一堵墙,当设计部门完成设计,它投掷工程图和说明书越过这面墙,然后才开始产品制造。 通过比较,实行并行工程的公司,工程制造部门在早期就参与到产品开发周期,为如何使产品和它的零部件能够被设计的更适于制造提供建议,并且可以为产品的制造计划进行早期准备。这种并行工程的方法在图2.3.5(b)中被描绘出。除了工程制造以外其他功能同样被包括在产品开发周期中,如质量工程、制造部门、后勤服务、市场供应评定组成和一些情况下将使用这些产品的消费者。在产品发展阶段的所有这些功能不仅能改善新产品的功能和性能,同时也能改善它的可造性、自检性、易测性、服务能力和可维护性。通过早期功能改善,因为在最终产品设计之后的回顾太晚以至于不能对设计进行便利的修改的不利因素的消除,使产品发展周期的持续期大大减少。 并行工程包含以下方面:(1)面向制造和装配的设计(2)质量设计(3)成本设计和(4)生命周期设计。另外,像快速成型、虚拟制造、和组织转

变等辅助技术需要被用来促进公司的并行工程。 (1)面向制造与装配的设计 据估计一件产品的70%的生命周期成本是由在产品设计时所做的基本决定所决定的,这些设计决定包括每个零件的材料、零件模型、公差、表面处理、零件是如何被组织装配的和常用装配方法。一旦这些决定被确定,减少产品制造成本的能力就会被限制。例如,如果产品设计者决定用铝砂型铸造法制造一个分开零件,但是这个零件的工艺特性只能通过加工来完成(如螺纹孔和配合公差),制造工程师没有选择的余地,只能按照先砂型铸造在加工的方法来达到既定要求。在这个例子中,用一个在单独步骤所需要的塑料模制品也许是一个较好的决定。因此,当产品设计展开时给制造工程师一个为设计者提建议的机会,对产品的顺利可造性是非常重要的。 这种用于尝试描述顺利改变一件新产品的可造性的条件是面向制造设计(DFM)和面向装配设计(DFA)。当然,DFM和DFA是紧密相连的,因此让我们用制造和装配设计(DFM/A)的形式来表达。制造和装配设计包括在一件新产品中的可造性和可装配性的综合考虑,这包括: (1)开发组织机构的变化 (2)设计原理和指导方针。 在DFM/A中开发组织机构变化 DFM/A的有效执行包括公司组织机构的正式或非正式的变化,因此设计职工和制造职工之间有很好的交流和交互作用。这可以通过以下方法来完成:(1)通过成立由产品设计者制造工程师和其他员工(例如:质量工程师、材料专家)组成的攻关小组来进行产品开发;(2)通过要求设计工程师

先进制造技术复习题(1)

先进制造技术复习题 一、填空题 1.制造系统是由制造所涉及、和组成的 一个有机整体。 2.可靠性设计的常用评价指标主要包括, 和等。 3.反求工程的主要影响因素有, 和。 4.先进制造技术旨在实现、、、 和的生产,提高对动态多变市场的适应能力和竞争能力。 5.高能束加工通常包括,,。 6.超精密加工机床设备应该具有,, 和高自动化的要求。 7.绿色产品是指以和为核心而设计生产的,可以拆卸和分 解的产品,其零部件经过翻新处理后可以重新利用。 8.物流配送流程包括,,,,, 等多个作业环节。 9.原子力显微镜的两种力模式为,。 10.高速机床主轴的轴承有,,,等形式。 11.快速原型制造常用的工艺方法,, ,。 12.在精益生产的大厦体系结构中,其目标支柱是, 和。 13.敏捷制造企业采用现代通信技术,以,,的形式,组 织新产品的开发。 14.虚拟制造技术旨在用、、去赢得竞争。

15.并行工程的特征为,,, 。 16.大规模集成电路的制作工艺过程主要包 括,,,, 。 17.光敏液相固化法(SLA)通常采用的原材料是。 18.超精密加工软金属时,常用的刀具材料为。 19.FMS的机床配置形式通常有,和。 20.先进制造技术包含、和三个技术群。 21.系统的可靠性预测要根据系统的组成形式分别按, 和可靠度进行计算。 22.根据产品的信息来源,反求工程可分为,和。 23.先进制造工艺技术的特点除了保证优质、高效、低耗外,还应包括 和。 24.微细加工中的三束加工是指,,。25.超精密加工机床设备的关键部件主要有,, 。 26. 绿色制造技术是指在保证产品的功能、质量、成本的前提下,综合考虑 和的现代制造模式。 27.及时制生产追求的目标为零,零,零,零。28.扫描隧道显微镜的两种工作模式为,。

工程总承包基本概念及内涵

工程总承包概述 一、概念及内涵 工程总承包是指从事工程总承包的企业受业主委托,按照合同约定对工程项目的勘察、设计、采购、施工、试运行(竣工验收)等实行全过程或若干阶段的承包。工程总承包企业对承包工程的质量、安全、工期、造价全面负责。工程总承包企业必须取得国家住建部或省市级颁发的相应资质证书。 二、工程总承包模式 可按照过程内容与融资运营两种方式分, (一)过程内容 1 、设计采购施工( EPC ) / 交钥匙总承包 设计采购施工总承包(EPC:即Engineering(设计)、Procurement(采购)、Construction(施工)的组合)是指工程总承包企业按照合同约定,承担工程项目的设计、采购、施工、试运行服务等工作,并对承包工程的质量、安全、工期、造价全面负责,是我国目前推行总承包模式最主要的一种。 交钥匙总承包是设计采购施工总承包业务和责任的延伸,最终是向业主提交一个满足使用功能、具备使用条件的工程项目。 2、E+P+CM模式 设计采购与施工管理总承包(EPCM:即Engineering(设计) 、procurement (采购)、Construction management(施工管理)的组合)

是国际建筑市场较为通行的项目支付与管理模式之一,也是我国目前推行总承包模式的一种。EPCM 承包商是通过业主委托或招标而确定的,承包商与业主直接签订合同,对工程的设计、材料设备供应、施工管理进行全面的负责。根据业主提出的投资意图和要求,通过招标为业主选择、推荐最合适的分包商来完成设计、采购、施工任务。设计、采购分包商对EPCM承包商负责,而施工分包商则不与EPCM承包商签订合同,但其接受EPCM承包商的管理,施工分包商直接与业主 具有合同关系。因此,EPCM承包商无需承担施工合同风险和经济风险。当EPCM总承包模式实施一次性总报价方式支付时,EPCM承包商的经济风险被控制在一定的范围内,承包商承担的经济风险相对较小,获利较为稳定。 3 、设计—施工总承包( D-B ) 设计—施工总承包是指工程总承包企业按照合同约定,承担工程项目设计和施工,并对承包工程的质量、安全、工期、造价全面负责。 根据工程项目的不同规模、类型和业主要求,工程总承包还可采用设计—采购总承包( E-P )、采购—施工总承包 (P-C) 等方式。

科学发展观的基本内涵包含以下五个方面

科学发展观的基本内涵包含以下五个方面:坚持以人为本,是科学发展观的核心内容;促进全面发展,是科学发展观的重要目的;保持协调发展,是科学发展观的基本原则;实现可持续发展,是科学发展观重要体现;实行统筹兼顾,是科学发展观的总体要求。科学发展观的提出,是我们党对现代化建设指导思想的重大发展。 科学发展观的第一要义就是发展,核心是以人为本,根本方法是统筹兼顾。近几年随着中国经济的快速发展,而环境等多个方面却出现了很大问题,粗放型的发展模式再也不能让中国人民继续再安心的生活下去。而科学发展观正是适合中国的制度,它告诉我们要科学的发展,不能以破坏环境,浪费资源作为发展的代价。这样的代价我们再也挥霍不起!我们也要考虑后代人的生活,要有长远的目标,不能自私的只看到自己的利益而忽视了中国将来的发展。要想使中国经济能又快又好的发展,需要大家运用科学发展观,进行可持续发展。在工业,生活中一点点的改进,改进生产,生活模式。将粗放型发展模式转换为节约型发展模式。坚持可持续发展,让经济又好又快发展。 我国的食品安全问题,最关键的是意识不到位。具体体现在厂家商家诚信不到位、老百姓保护意识不到位、监管部门监管不到位、总体处罚不到位。即厂家商家诚为了利益,使用劣质原料及非法添加等;部分消费者追求便宜,缺乏保护意识;监管部门查处力度不足;执法力度和处罚力度不足。因此,有效解决食品安全问题的关键是强化对监管者的问责;强化对违法者的惩戒力度。法律制订得再多再细,如果不严格执行也是不行的。要想从根本上遏制造假行为,就必须同时加大执法力度和处罚力度,让造假的成本远大于造假的收益,进而使造假者望而却步;发挥媒体的监督作用;提高消费者的自我保护意识。 党的十六届六中全会提出了建设社会主义核心价值体系的战略任务,指出:“马克思主义指导思想,中国特色社会主义共同理想,以爱国主义为核心的民族精神和以改革创新为核心的时代精神,社会主义荣辱观,构成社会主义核心价值体系的基本内容。” 1.文化职能。建设社会主义核心价值体系,能增强社会主义意识形态的吸引力和凝聚力。建设和谐文化和培育文明风尚,进一步为全体人民团结进步提供重要的精神支撑。 2.加强党的思想领导和思想建设。弘扬以爱国主义为核心的民族精神和以改革创新为核心的时代精神。 3.中国共产党代表中国先进文化前进的方向,党必须提高建设社会主义先进文化的能力,推进文化创新,增强文化发展活力。 4.文化作为“软实力”,是综合国力的重要组成部分。发展文化产业有利于增强综合国力。 1、要广泛开展丰富多彩的校园文化活动。有效融入社会主义荣辱观等内容,抵制消极、腐朽思想的渗透和影响,抵制低级文化趣味和非理性文化倾向,引导校园文化的健康发展;通过这些活动,创设一种活泼、轻松、和谐的校园文化环境,让学生寓教于乐,从实际中充

(完整版)并行工程案例

并行工程已从理论向实用化方向发展,越来越多的涉及航空、航天、汽车、电子、机械等领域的国际知名企业,通过实施并行工程取得了显著效益。 如美国洛克希德 (Lockheed) 导弹与空间公司 (LMSC) 于 1992 年 10 月接受了美国国防部 (DOD) 用于“战区高空领域防御” (Thaad) 的新型号导弹开发,该公司的导弹开发一般需要 5 年时间,而采用并行工程的方法,最终将产品开发周期缩短 60% 。具体的实行如下: ·改进产品开发流程。在项目工作的前期, LMSC 花费了大量的精力对 Thaad 开发中的各个过程进行分析,并优化这些过程和开发过程支持系统。采用集成化的并行设计方法。 ·实现信息集成与共享。在设计和实验阶段,一些设计、工程变更、试验和实验等数据,所有相关的数据都要进入数据库。并各应用系统之间必须达到有效的信息集成与共享。 ·利用产品数据管理系统辅助并行设计。 LMSC 采用了一个成熟的工程数据管理系统辅助并行化产品开发。通过支持设计和工程信息及其使用的 7 个基本过程 ( 数据获取、存储、查询、分配、检查和标记、工作流管理及产品配置管理 ) ,来有效地管理它的工程数据。 CE 带来的效益:导弹开发周期由过去的 5 年缩短到 24 个月,产品开发周期缩短 60% 。大大缩短了设计评审与检查的时间 ( 一般情况下仅需 3h) ,并且提高了检查和设计的质量。 另外,像 Siemens 重型雷达设备也采用并行工程来改进产品质量及缩短开发周期。其实施有 6 个方面的要求: ·建立“一次开发成功”团队和技术中心 ; ·开发一种新的设计过程控制工具来跟踪循环中的时间延迟,消除无效的等待时间 ; ·引入 IDEF 建模系统,使工程师在建模过程中质疑并改进 ; ·过程控制工具。其软件包含获得每个通过设计中心的设计文件的历史资料以及记录 DCI 的根本原因 ; ·采用 1 个在线系统要求对取消 DCI 负责的工程管理员写出详细原因 ; ·将产品设计小组和产品测试小组合并为数字小组,并在以后负责开发测试,测试考虑则将成为设计过程的一部分。 ABB( 瑞士 ) 火车运输系统建立了支持 CE 的计算机系统、可互操作的网络系统和一致的产品数据模型,组织了设计和制造过程的团队,并应用仿真技术。应用并行工程后大大缩短了产品开发的周期。过去从合同签订到交货需 3~4 年,现在仅用 3~18 个月,对于东南亚的顾客,可在 12 个月内交货。整个产品开发周期缩短 25%~33% ,其中从用户需求到测试平台需 6 个月,缩短了 50% 。 另外,像雷诺 (Renauld) 、通用电力 (GE) 等著名企业通过实施并行工程并取得了显著效益。 我国制造业要想进入世界竞争,必须增强自身的产品开发能力,并行工程是一个非常重要的选择。 CE 在中国的研究与应用分为以下几个阶段: (一)

并行工程与传统串行工程的比较

并行工程和传统串行工程的比较 并行工程是对产品及其相关过程(包括制造过程和支持过程)进行并行、集成化处理的系统方法和综合技术。 1988年美国国家防御分析研究所(IDA—Institute of Defense Analyze)完整地提出了并行工程(CE—Concurrent Engineering)的概念,即“并行工程是集成地、并行地设计产品及其相关过程(包括制造过程和支持过程)的系统方法。这种方法要求产品开发人员在一开始就考虑产品整个生命周期中从概念形成到产品报废的所有因素,包括质量、成本、进度计划和用户要求。并行工程的目标为提高质量、降低成本、缩短产品开发周期和产品上市时间。并行工程的具体做法是:在产品开发初期,组织多种职能协同工作的项目组,使有关人员从一开始就获得对新产品需求的要求和信息,积极研究涉及本部门的工作业务,并将所需要求提供给设计人员,使许多问题在开发早期就得到解决,从而保证了设计的质量,避免了大量的返工浪费. 在产品的设计开发期间,将概念设计、结构设计、工艺设计、最终需求等结合起来,保证以最快的速度按要求的质量完成。 各项工作由与此相关的项目小组完成。进程中小组成员各自安排自身的工作,但可以定期或随时反馈信息并对出现的问题协调解决。 依据适当的信息系统工具,反馈与协调整个项目的进行。利用现代CIM 技术,在产品的研制与开发期间,辅助项目进程的并行化。 并行工程本质特点: 1.并行工程强调面向过程和面向对象。并行工程强调面向过程(Process-oriented)和面向对象(Object-oriented)一个新产品从概念构思到生产出来是一个完整的过程(process)。传统的串行工程方法是基于二百多年前英国政治经济学家亚当·斯密的劳动分工理论。该理论认为分工越细,工作效率越高。因此串行方法是把整个产品开发全过程细分为很多步骤,每个部门和个人都只做其中的一部分工作,而且是相对独立进行的,工作做完以后把结果交给下一部门。西方把这种方式称为“抛过墙法”(throw over the wall),他们的工作是以职能和分工任务为中心的,不一定存在完整的、统一的产品概念。而并行工程则强调设计要面向整个过程或产品对象,因此它特别强调设计人员在设计时不仅要考虑设计,还要考虑这种设计的工艺性、可制造性、可生产性、可维修性等等,工艺部门的人也要同样考虑其他过程,设计某个部件时要考虑与其他部件之间的配合。所以整个开发工作都是要着眼于整个过程(process)和产品目标(product object)。从串行到并行,是观念上的很大转变。 2.并行工程强调系统集成与整体优化。在传统串行工程中,对各部门工作的评价往往是看交给它的那一份工作任务完成是否出色。就设计而言,主要是看设计工作是否新颖,是否有创造性,产品是否有优良的性能。对其他部门也是看他的那一份工作是否完成出色。而并行工程则强调系统集成与整体优化,它并不完全追求单个部门、局部过程和单个部件的最优,而是追求全局优化,追求产品整体的竞争能力。对产品而言,这种竞争能力就是由产品的TQCS综合指标--交货期(time)、质量(quality)、价格(cost)和服务(service)。在不同情况下,侧重点不同。在现阶段,交货期可能是关键因素,有时是质量,有时是价格,有时是它们中的几个综合指标。对每一个产品而言,企业都对它有一个竞争目标的合理定位,因此并行工程应酬围绕这个目标来进行整个产品开发活动。只要达到整

浅谈并行工程

并行工程 一、概述 80年代中期以来,制造业商品市场发生了根本性的变化。同类商品日益增多,企业之间的竞争愈来愈激烈,而且越来越具有全球性,长期的卖方市场变成了买方市场。顾客对产品质量、成本和种类要求越来越高,产品的生命周期越来越短。因此,企业为了赢得市场竞争的胜利,就不得不解决加速新产品开发、提高产品质量、降低成本和提供优质服务等一连串的问题。然而在这些问题中,迅速开发出新产品,使其尽早进入市场成为赢得竞争胜利的关键。因此在这里, 最核心的是时间。 为了改变传统的产品开发模式,赢得市场和竞争,在80年代初,人们不得不开始寻求更为有效的新产品开发方法。在这其中,最重要的一件事就是在1982年,美国国防高级研究项目局 (Defense Advanced Research Projects Agency: DARPA)开始研究如何在产品设计过程中提高各活动之间“并行度”(concurrency)的方法。5年以后,DARPA发表了其研究结果。后来的事实证明,该研究结果成为其后所有这方面研究的重要基础。在1986年夏天,美国国防部防御分析研究所( The Institute for Defense Analyses :IDA)发表了非常著名的R-338报告,提出了“并行工程”(Concurrent Engineering: CE)的概念,并将其解释为对产品及其下游的生产和支持过程进行并行一体化设计的系统方法,并第一次提出了并行工程如下的定义: “并行工程是集成地、并行地设计产品及其相关的各种过程(包括制造过程和支持过程)的系统方法。这种方法要求产品开发人员从设计一开始就考虑产品整个生命周期中从概念形成到产品报废处理的所有因素,包括质量、成本、进度计划和用户的要求。” 二、并行工程的技术特征 1.并行交叉 并行工程强调产品设计与工艺过程设计、生产技术准备、采购、生产等种种活动并行交叉进行。并行交叉有两种形式:一是按部件并行交叉,即将一个产品分成若干个部件,使各部件能并行交叉进行设计开发;二是对每单个部件,可以使其设计、工艺过程设计、生产技术准备、采购、生产等各种活动尽最大可能并行交叉进行。需要注意的是,并行工程强调各种活动并行交叉,并不是也不可能违反产品开发过程必要的逻辑顺序和规律,不能取消或越过任何一个必经的阶段,而是在充分细分各种活动的基础上,找出各子活动之间的逻辑关系,将可以并行交叉的尽量并行交叉进行。 2.尽早开始工作 正因为强调各活动之间的并行交叉,以及并行工程为了争取时间,所以它强调人们要学会在信息不完备情况下就开始工作。因为根据传统观点,人们认为只有等到所有产品设计图纸全部完成以后才能进行工艺设计工作,所有工艺设计图完

先进制造技术习题解答

1. 狭义制造和广义制造有什么区别? 狭义制造:指产品的机械加工工艺过程,又称小制造。即制造是一种将有关资源(包括物料、能源、资金、人力资源、信息等)按照社会需求转变为新的有更高应用价值的资源的行为和过程。——包括加工和装配两大过程。广义上,“制造”的概念在“范围”和“过程”两个方面有所扩展。在范围方面,广义制造涉及的领域并非只局限于机械制造,而是涉及到机械、电子、化工、食品、军工等大量行业。在过程方面,广义制造不仅包括加工工艺过程,而且包括从市场调研到产品设计、工艺设计、加工、装配、生产计划和控制以及检验、销售、服务等---产品整个生命周期的所有过程。 2. 什么是产品生命周期? 任何产品都有一个从引入到消亡的过程。这个过程称为产品生命周期。一般以产品销量和利润的变化为标志分为四个阶段:引入期、成长期、成熟期、衰退期四个阶段。 3. 简述先进制造技术的科学内涵。 是制造业不断吸收机械、电子、信息、材料、能源和现代管理等方面的成果,并将其综合应用于产品设计、制造、检测、管理销售、使用和服务的制造全过程,以实现优质、高效、低耗、清洁、灵活的生产,提高制造企业对动态多变的市场的适应能力和竞争能力的制造技术总称。具有:①先进性②广泛性③实用性④系统性⑤集成性⑥动态性⑦持续发展性。 4. 先进制造技术的发展趋势如何?怎样理解? 集合多学科成果形成一个完整的制造体系——整体化:传统制造技术、信息技术、计算机技术、自动化技术、先进的管理科学相结合;信息技术对先进制造技术的发展影响深远——信息化——数字化:制造业信息化即将信息技术、自动化技术、现代管理技术与制造技术相结合,带动产品设计方法和工具的创新,企业管理模式的创新,企业间协作关系的创新。典型代表如CIMS、CE、AM、虚拟企业等;向超精微细领域扩展——精密化:微型机械,纳米测量、微米/纳米加工制造;制造过程集成化——集成化CAD/CAE/CAPP/CAM/PDM/ERP集成(淡化了学科界限-技术与管理的集成),快速原形制造技术,使得设计思想能够快速转化为物理原形,甚至能够直接制成零件(淡化了设计与制造的界限-技术集成),机器人加工工作站及FMS的出现,使加工过程、检验过程、物流过程融为了一体(淡化了专业界限-过程集成);制造科学与制造技术、生产管理的融合——集成化:制造科学是制造系统和制造过程知识的系统描述,包括数字描述、仿真、优化、设计理论和方法、运动学、动力学、结构强度、摩擦学等。制造技术包含在制造科学之中,制造科学体现在制造技术里,技术和管理由生产模式结合在一起;需求的多样化、多变性——柔性化;虚拟现实技术——虚拟化、智能化:虚拟制造技术;虚拟企业;“虚拟”技术将会在数字化设计、数字化控制、数字化管理中贯穿始终;制造全球化——全球化、网络化:制造企业在世界范围内的重组与集成;制造技术信息和知识的协调、合作和共享;全球制造的体系结构、产品及市场的分布及协调等;绿色制造的兴起——绿色化:绿色产品设计技术;绿色制造技术;产品的回收和循环再制造技术。 第二章 1.简述现代设计技术的技术特征及原则。 1. 以计算机设计为核心:①设计手段的更新——设计手段从手工向自动的转变②产品表示的转变——产品表达从二维向三维的转变③设计方法的发展——设计方法从经验向科学的转变④工作方式的变化——化工作方式从串行向并行的转变⑤设计与制造一体——设计制造从独立向一体的转变⑥管理水平的提高——管理水平从人为向数据的转变⑦组织模式的开放——组织模式从封闭向开放的转变 2. 以设计理论为指导①传统设计主要

平安建设的基本内涵是什么.

1、平安建设的基本内涵是什么? 答:平安建设是构建社会主义和谐社会、促进经济社会协调发展的保障工程,是维护广大人民群众根本利益、为人民群众所期盼的民心工程,是提高党的执政能力、巩固党的执政地位的基础工程。 2、平安建设的指导思想是什么? 答:平安建设的指导思想是:坚持以邓小平理论和“三个代表”重要思想为指导,深入贯彻党的十七大和十七届三中全会精神,全面落实科学发展观,按照构建社会主义和谐社会的要求,在各级党委和政府的统一领导下,组织动员社会各方面的力量,以建立健全长效工作机制为核心,以加强基层基础工作为重点,以落实社会治安综合治理各项措施为主线,广泛开展平安地区和平安单位建设,确保人民群众安居乐业,确保社会和谐稳定和国家长治久安。 3、平安建设的目标任务是什么? 答:一是打击境内外敌对势力的渗透破坏活动,防止严重危害国家安全和政治稳定的情况发生。二是从源头上预防和减少矛盾纠纷,努力化解不和谐因素,防止严重危害社会稳定的重大群体性事件发生。三是维护城乡社会治安秩序,使突出治安问题和治安乱点得到有效整治,防止严重危害群众安全感的重大治安问题发生。四是预防和减少重特大生产安全事故,防止严重危害人民群众生命财产安全的群死群伤事故发生,努力把人员伤亡、财 产损失和负面影响降到最低程度。五是依法查处经济犯罪案件,及时消除经济领域的不稳定因素,防止严重危害社会主义市场经济秩序的经济案件发生。 4、实施平安建设应采取哪些主要措施? 答:一是积极预防和有效化解各种社会矛盾。二是依法打击各类犯罪和敌对势力的渗透破坏活动。三是大力加强社会治安防范工作。四是加强社会管理。五是加

强社会治安综合治理基层基础工作。六是加强公民道德、法制宣传教育和民主法制建设工作。 5、如何积极预防和有效化解各种社会矛盾? 答:各级党委和政府一要着力解决关系群众切身利益的问题,完善就业服务体系、社会保障体系和社会救助体系,坚决防止和纠正各种损害人民群众利益的行为,出台政策和行政管理措施之前要进行影响稳定的风险评估,做到科学决策、民主决策、依法决策,从源头上预防、减少矛盾纠纷的发生。二要进一步健全矛盾纠纷排查调处工作机制、工作制度和工作网络,重点抓好基层矛盾纠纷排查调处工作体系建设,推动各部门、各单位建立健全内部矛盾纠纷排查调处机制,提高发现和解决矛盾纠纷排查调处的能力。三要整合基层维护稳定力量,加强组织协调,定期排查调处矛盾纠纷,通过基层社会治安综合治理工作网络,及时了解群众关注的热点和难点问题,及时发现各种矛盾纠纷,明确疏导化解责任,抓好督促落实。四要强化社会联动调处,将人民调解、行政调解和司法调解有机结合起来,把各类矛盾纠纷解决在当 地、解决在基层、解决在萌芽状态。五要认真贯彻《信访条例》,建立健全信访工作机制,建立理性、有序、合法的信访秩序,维护信访者的合法权益。六要认真分析研究群体性事件的规律和特点,加强对大规模群体性事件、突发事件的风险评估和预测,强化情报信息工作,建立健全统一指挥、反应灵敏、协调有序、功能齐全、运转高效的应急处置机制。七要努力预防和减少“民转刑’’案件的发生,防止矛盾激化,防止极少数人采取极端手段报复社会,切实维护社会和谐稳定。 6、如何打击各类犯罪和敌对势力的渗透破坏活动? 答:一是加强对社会治安形势的分析和研究,建立完善社会治安形势评估预警和政法部门配合制约等工作机制。将依法严厉打击严重刑事犯罪的方针贯彻落实到侦查破案、批捕起诉、定罪量刑、监管改造等各个环节中去,确保刑事发案得到有效遏制。严厉打击有组织犯罪、黑恶势力犯罪、杀人和爆炸等严重暴力犯罪以及抢劫、抢夺、盗窃等影响群众安全感的多发性侵财犯罪,对犯罪分子形成强有力的震慑。加强对刑事诉讼活动的监督,防止和纠正有案不立、有罪不究、以罚代刑、重

并行工程

Concurrent Engineering并行工程 在本章中,提出了并行工程背后的理念以及当前方法用于实现并行工程。并行工程设计鼓励在设计阶段同时考虑产品生命周期的所有方面。它已被证明成功的缩短了产品开发时间和成本,避免了串行设计有关的典型问题。公司在当今全球化和多变的市场竞争中不能承受长时间的开发周期及高成本。并行工程的成功典例主要依赖设计团队的方法,来自不同部门的代表不同生产周期的观点的人协作。然而,设计团队的做法和其他方法使他们无法管理(即存储,访问,更新等)进行并行工程所需的数据和巨大的信息量。 1、并行工程 在当今竞争激烈的全球市场,制造企业必须通过高效的设计流程,确保产品的质量,有竞争力的价格,并给消费者提示可用性快速响应瞬息万变的市场需求和不断增长的产品复杂性。成功案例[30]表明,这可以通过采用被称为并行工程(CE)制造的理念来实现。这一理念鼓励在设计阶段同时考虑产品生命周期的各个方面。它强调并行设计方法不同于传统方法的是在产品设计中隔离,然后才考虑在他们的可制造性、可测性、质量、适用性等方面 [19,20,32]。 传统的部门组织公司从事产品设计和制造时,使用串行或分阶段的方式来开发产品。在这样的环境中工作的设计从一个部门到另一个预定的部门顺序推进。每个部门负责产品的某些方面(即。、可制造性、可测试性、质量、服务能力等)。当检测出产品设计错误时产品必须送回责任部门重新设计,因此,串行设计的产品从概念到市场有着高开发的成本和较长的交货时间。公司开始意识到这样的设计迭代在竞争日益激烈的市场中是不能被接受,正在改变他们的串行设计策略,平行进化成一个从概念开始强调产品的设计的新战略,即并行工程。 并行工程,也被称为同步或并行工程,是一个鼓励在设计阶段考虑产品的生命周期的所有方面的设计理念。并行工程提倡对问题的预测和避免对潜在问题的时间延迟。随后,减少了设计迭代,降低了开发成本,并缩短在将产品推向市场的交货期。 同时考虑并行工程的不同生产周期方面一直试图采用许多方法:例如手册,检查清单和程序,设计团队和人工智能系统(即。基于规则的和基于系统约束)。这些方法是否适合并行工程,对此包括他们的优点和缺点进行了讨论。然而 ,所有的方法都有共同一个缺点,就是在固有的并行工程设计中它无法有效地管理(即。、访问、存储、更新等)的大量数据和信息。最后一节探讨了信息访问和处理问题。2、并行工程VS传统工程 传统产品设计是以串行方式执行。在串行方法中沟通只会在设计过程已经完成的特定阶段发生。串行设计通常遵循以下步骤。首先,工程设计需要的产品定义和工作设计,通常没有咨询制造部门。其次,一旦设计验证了模拟或硬件原型,设计的产品检查制造工艺性和可测试性。然后定义流程计划,确定了生产成本和生产计划。第三,采购部门订单的材料,机械和工具。质量控制人员开发一个质量控制程序,生产后,服务部门负责产品的服务和维护。沿着线若发现任何错误,导致设计被传回部门负责返工或重新设计。发现这些错误,通常是在较后阶段和分阶段的普遍特征。这些错误的直接结果是出现问题的部门根据部门职责迫使解决各个子问题,但不会是解决全部问题。经常需要多次迭代来纠正这些设计错误,最终的结果是从概念到生产的延长交货期和更大的产品总成本。 并行工程也被称为同步或并行工程。其本质上是代表不同角度的产品生命周期

统筹兼顾的基本内涵

统筹兼顾的基本内涵 题目: 是() A、既坚持以经济建设为中心,又坚持改革开放和四项基本原则 B、既坚持建设高度发达的物质礼貌,又要建设高度发达的精神礼貌 c、既要总揽全局、统筹规划,又要抓住牵动全局的主要工作、事关群众利益的突出问题着力推进、重点突破 D、既要发展,又要解决人民的利益问题 答案:c 解析: 统筹兼顾是指既要总揽全局、统筹规划,又要抓住牵动全局的主要工作、事关群众利益的突出问題,着力推进、重点突破。故本题答案选c。 【相关阅读】 统筹兼顾就是要总揽全局、科学筹划、协调发展、兼顾各方。十六届三中全会提出的“五个统筹”,实际上讲的就是统筹兼顾。“五个统筹”即统筹城乡发展,统筹区域发展,统筹经济社会发展,统筹人与自然和谐发展,统筹国内发展和对外开放。党的十七大报告在“五个统筹”的基础上,进一步提出要统筹中央和地方关系统筹个人利益和群众利益、局部利益和整体利益、当前利益和长远利益,统筹国内国际两个大局。 统筹兼顾是坚持科学发展观的根本方法。胡锦涛在中共十七大报告中指出:科学发展观,根本方法是统筹兼顾。深入贯彻落实科学发展观,务必坚持统筹兼顾。要正确认识和妥善处理中国特色社会主义事业中的重大关系,统筹城乡发展、区域发展、经济社会发展、人与自然和谐发展、国内发展和对外开放,统筹中央和地方关系,统筹个人利益和群众利益、局部利益和整体利益、当前利益和长远利益,充分调动各方面用心性。统筹国内国际两个大局,树立世界眼光,加强战略思维,善于从国际形势发展变化中把握发展机遇、应对风险挑战,营造良好国际环境。既要总揽全局、统筹规划,又要抓住牵动全局的主要工作、事关群众利益的突出问题,着力推进、重点突破。是实现社会主义现代化过程中必需长期坚持的战略方针。也是党领导社会主

并行工程的实施方法

并行工程的实施方法 2008-05-21 10:32:09| 分类:默认分类| 标签:|字号大中小订阅 并行工程方法的实质就是要求产品开发人员与其他人员一起共同工作,在设计阶段就考虑产品整个生命周期中从概念形成到产品报废处理的所有因素,包括质量、成本、进度计划和用户的要求。 从上述定义可以看出,要想开展并行工程,必须从如下几个方面来努力: 团队工作方式 并行工程在设计一开始,就应该把产品整个生命周期所涉及的人员都集中起来,确定产品性能,对产品的设计方案进行全面的评估,集中众人的智慧,得到一个优化的结果。这种方式使各方面的专才,甚至包括潜在的用户都汇集在一个专门小组里,协同工作,以便从一开始就能够设计出便于加工、便于装配、便于维修、便于回收、便于使用的产品。并行工程需要成员具备团队精神,这样不同专业的人员才能在一起协同工作(Teamwork)。 这样的工作方式从相当大程度上克服了原来串行生产模式的弊病。过去,由于单个设计人员的知识和经验的局限性,很难全面地考虑到产品生产中各个阶段的要求;加上设备、工艺、材料的复杂性和多样性,难以对多个设计方案进行充分的评价和筛选,在时间紧迫的情况下,设计人员大多选择最方便的方案,而不是最适宜的方案。于是返工现象就在所难免。 技术平台 实施并行工程,必须有相应的技术支持,才能完成基于计算机网络的并行工程。技术平台包括: (1)一个完整的公共数据库,它必须集成并行设计所需要的诸方面的知识、信息和数据,并且以统一的形式加以表达。 (2)一个支持各方面人员并行工作、甚至异地工作的计算机网络系统,它可以实时、在线地在各个设计人员之间沟通信息、发现并调解冲突。 (3)一套切合实际的计算机仿真模型和软件,它可以由一个设计方案预测、推断产品的制造及使用过程,发现所隐藏的阻碍并行工程实施的问题。 对设计过程进行并行管理 技术平台是并行工程的物质基础,各行业专家是并行工程的思想基础。并行工程是基于专家协作的并行开发。但是,并不是说有了专家和技术平台,就自然而然地产生效益,还要对这个并行过程进行有效地管理。由于每个专业的人士受其专业知识的限制,往往对产品的某一个方面的因素考虑得较多,而忽视了产品的整体指标,因此要确定一个全面的设计方案,需要各专家多次的交流、沟通和协商。在设计过程中,团队领导要定期或者不定期地组织讨论,团队成员都畅所欲言,可以随时对设计出的产品和零件从各个方面进行审查,力求使设计出的产品不仅外观美、成本低、便于使用;而且便于加工,便于装配,便于维修,便于运送,在产品的综合指标方面达到一个满意值。 这种并行工程方式与传统方式相比,可以保证设计出的最终原型能够集中各方面专家的智慧,是一个现行情况下最完美的模型,在很大程度上可以避免设计缺陷造成产品返工,由于设计反复修改引起人、财、物的浪费。 图6.1和6.2表现了传统设计方式与并行工程方式的区别。

并行工程

全球化大市场的形成,要求企业必须提高产品开发能力,增强市场开拓能力,提高产品质量,缩短产品开发周期,降低成本。传统的产品开发模式大多采用串行过程,在设计的早期不能全面考虑后续过程的各种要求(如可装配性、可制造性、可测试性等),导致产品的开发过程形成多次周而复始的循环,造成产品开发周期延长,成本提高,已不能满足激烈的市场竞争要求。为此,并行工程思想应运而生。 并行工程实际上就是集成地、并行地设计产品及其零部件和相关各种过程的一种系统方法。这种方法要求产品开发人员与其他人员一起共同工作,在设计一开始就考虑产品整个生命周期中从概念形成到产品报废处理的所有因素,包括质量、成本、进度计划和用户的要求。 实施并行工程的先决条件是开发过程中信息传递和处理的高度集成化,强调信息共享。因而,并行工程思想的实现只有在信息技术和手段达到一定的水平、在产品开发过程中建立起有效的信息网络时才有可能。 并行工程在模具设计中的作用 并行工程在模具设计中的作用有: 缩短产品投放市场的时间; 降低产品成本; 提高产品质量; 增强市场竞争能力。 缩短产品投放市场的时间。随着人们对产品要求的不断变换,市场的下一步发展将会是以缩短交货期作为主要特征。并行工程技术的主要特点就是可以大大缩短产品开发和生产准备时间,使两者部分相重合。而对于正式批量生产时间的缩短是有限的。据报道,国外某一汽车厂采用并行工程后,使产品从开发到达预定批量的时间从37个月缩短到19个月。设计和试制周期仅为原来的50%。 降低产品成本。在市场经济中,降低成本永远是提高产品竞争力的重要手段,在模具产品中尤其如此。并行工程可在三个方面降低成本。首先,它可以将错误限制在设计阶段。据有关资料介绍,在产品寿命周期中,错误发现得愈晚,造成的损失就愈大。其次,并行工程不同于传统的“Trial and Error”的作法,强调“一次达到目的”。这种一次达到目的是靠软件仿真和快速样件生成实现的,省去了昂贵的样机试制;其二,由于在设计时就考虑到加工、装配、检验、维修等因素,产品在上市前的成本将会降低。同时,在上市后的运行费用也会降低。所以,产品的寿命循环价格就降低了,既有利于制造者,也有利于顾客。 提高产品质量。采用并行工程技术,尽可能将所有质量问题消灭在设计阶段,使所设计的产品便于制造易于维护。这就为质量的“零缺陷”提供了基础,使得制造出来的产品甚至

并行工程研究及应用

收稿日期:2004—10—10 作者简介:郭秀英(1962-),女,辽宁营口市人,讲师,主要从事计算机辅助设计与制造等研究. 【应用研究】 并行工程研究及应用概况 郭秀英1,徐洪学2 (1.营口职业技术学院,辽宁营口115000; 2.东北大学机械工程与自动化学院,辽宁沈阳110004) 摘 要:介绍了并行工程的基本概念和特点,综述了并行工程当前的研究和应用概况以及其发展前景和研究热点. 关键词:并行工程;发展前景;研究热点 中图分类号:TP391 文献标识码:A 文章编号:1008-5688(2004)04-0072-04 传统的产品设计采用串行工程方式进行,各部门间较少联系,致使一些问题在产品制造阶段或装配阶段才有可能被发现,造成产品开发周期长、成本较高、质量难以得到保证.并行工程作为一项以改进产品开发过程为手段、达到缩短开发周期为目的的系统化技术,正日益受到广泛重视.国际上一些著名的制造企业自上世纪九十年代以来在新产品开发领域实施并行工程,并已获得了可观的经济效益,充分证明企业实施并行工程是缩短产品开发周期、提高产品质量及降低产品成本的有效方法. 并行工程是一种系统的集成方法,它采用并行方法处理产品设计及其相关过程,包括制造过程和支持过程.这种方法力图使产品开发人员从一开始就能考虑到产品从概念设计到产品报废的整个产品生命周期中的所有因素,包括质量、成本、作业调度及用户要求.其运行机理,一方面表现在突出了人的因素,强调人们的协调作用;另一方面则表现在要求一体化、并行地进行产品及其相关过程的设计,尤其是注重早期概念设计阶段的并行与协调. 1 并行工程的特点 并行工程的核心内容是并行设计,并行设计的特点是“集成”与“并行”.所谓“集成”是指在信息集成的基础上,更加强调过程的集成,过程集成需要优化和重组产品的开发过程,组织多学科专家队伍,在协同工作环境下,齐心协力,共同完成设计任务;所谓“并行”是指一个以上的事件在同一时刻或同一时段内发生,以此来减少整个设计过程的时间. 并行工程的特点可概括为五个“C ”,即并行性(Concurrence ):产品设计与其后续相关过程在同一时间框架内并行处理;约束性(Constrains ):在充分考虑产品设计约束的同时引入其后续相关过程约束;协调性(Coordination ):对产品设计及其后续相关过程进行统一协调和管理;一致性(Consensus ):产品设计过程中的所有重大决策都要建立在工作组成员意见一致的基础上;计算机性(Computerization ):产品设计需要在计算机及其网络系统支持下实现集成和并行. 2 并行工程的研究及应用概况 211 并行工程在国外的研究及应用概况 并行工程在美国、德国及日本等一些国家得到广泛研究和应用,领域包括汽车、飞机、计算机、机械、电子等行业.其共同特点是通过并行工程的研究和应用,在不同程度上取得了显著的经济效益.在国外研究与应用并行工程项目中,水平最高的当属美国国防部并行工程研究中心(CERC ). CERC 的主要工作是研究支持虚拟团队的工具和企业实施并行工程的分析方法.在虚拟团队支撑技术方面,CERC 提出了“协同使能技术(Enabling Technologies for Collaboration )”,内容包括:(1)信息共享技术(Information Sharing Technologies -IIS ),即建立企业的信息模型,并将它们集成于已有的分布式数据库中;(2)协作技术(Collocation Technologies ),即开发了一种网络会议的配合工具,使得团队成员第6卷第4期2004年12月 辽宁师专学报Journal of Liaoning T eachers College V ol 16N o 14Dec 12004