锅炉水平浓淡燃烧器技术研究及应用 朱超

锅炉水平浓淡燃烧器技术研究及应用朱超

发表时间:2018-04-28T15:24:00.497Z 来源:《电力设备》2017年第35期作者:朱超

[导读] 摘要:最近几年,我国NOx的排放标准朝着日益严格的方向发展。

(大唐宝鸡热电厂陕西宝鸡 721300)

摘要:最近几年,我国NOx的排放标准朝着日益严格的方向发展。目前我厂锅炉采用上海锅炉厂引进“GE”公司直流垂直浓淡燃烧器技术,NOx排放水平满足了当时国家对污染物排放的要求。但是,随着国家对国内电站锅炉燃烧及排放的要求标准,的提高,此种燃烧器技术一不能满足电厂锅炉NOx排放要求,基于垂直浓淡分离燃烧器技术应用的实际现状,水平浓淡燃烧近及年越来越多的在底氮燃烧中被应用。水平浓淡燃烧器在,降低NOx排放,稳定燃烧,防止锅炉水冷壁腐蚀及结渣等方面有诸多优点。具有极大的推广和应用意义。

关键词:燃烧器;垂直浓淡;水平浓淡

一、前言

最近几年,我国NOx的排放标准朝着日益严格的方向发展。2011年7月,国家环保总局颁布修订的GB13223-2011《火电厂大气污染物排放标准》对氮氧化物排放限值都进一步严格。

二、现状

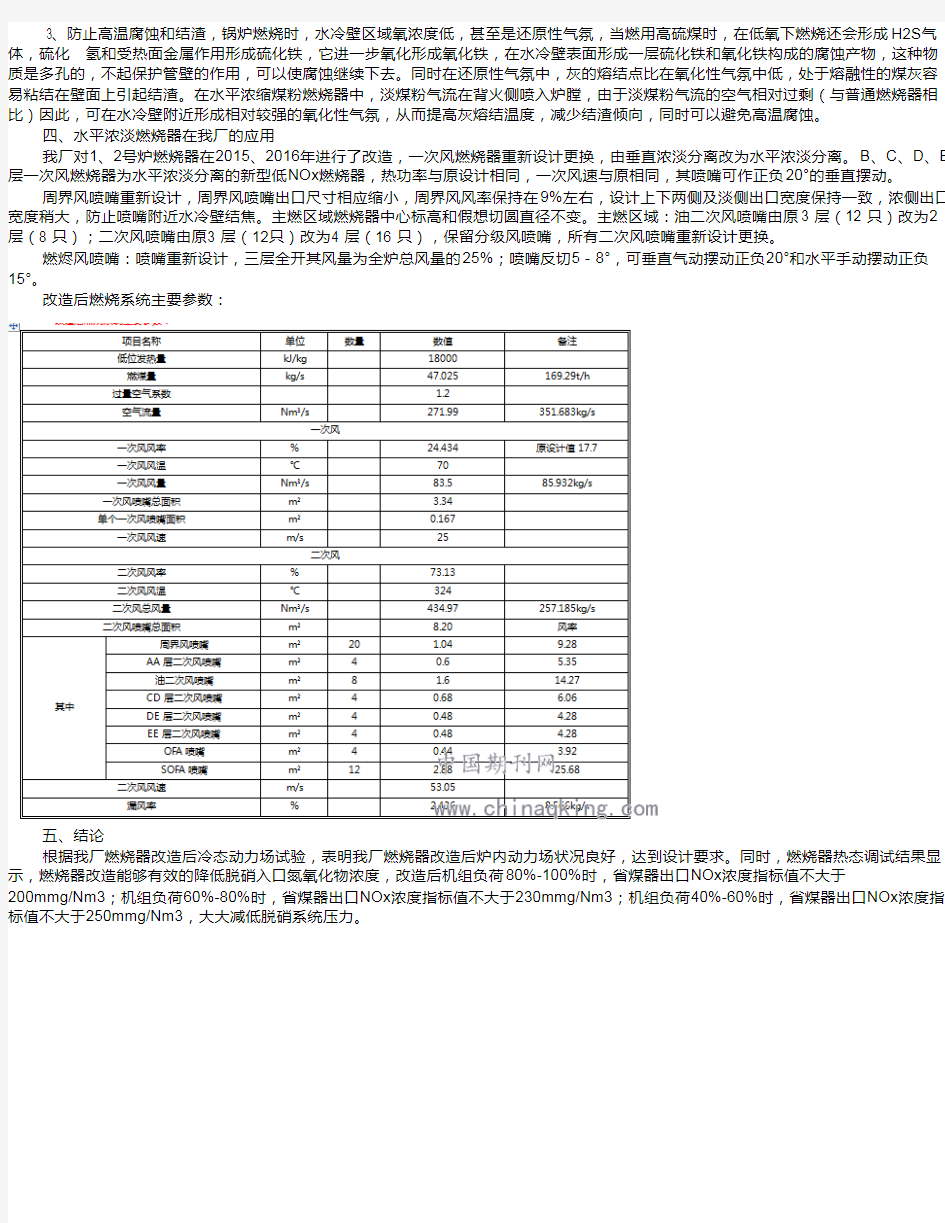

我厂一期工程安装两台330MW燃煤供热机组,锅炉是SG-1065/18.4-M746型亚临界参数汽包炉,1、2号机组分别于2009年6月、8月投产。锅炉燃用烟煤,锅炉的制粉系统采用正压直吹式制粉系统,配置五台中速磨煤机。

该炉系上海锅炉厂引进“GE”公司稳燃燃烧技术:直流垂直浓淡燃烧器(上浓、下淡)、四角布置、同心反切型式。该炉设有5层一次风喷嘴、6层只二次风喷嘴(含3层油喷嘴)、1层OFA喷嘴,3层分离燃尽风喷嘴。

该燃烧器技术系该炉型第一代低氮燃烧技术,采用垂直浓淡(上浓下淡)煤粉分离燃烧,一、二次风同心反切,分离燃尽风技术。此种技术结构设计,是为适应当时国内电力用煤较杂而开发。浓淡分离型燃烧器有其煤种适应范围广、煤粉着火及时、低负荷燃烧稳定、燃烧器低NOx产出等特点;同心反切配风技术减少了四角布置、切圆燃烧形式锅炉的炉膛出口烟温偏差。分离燃尽风的布置,降低了主燃区过量空气系数,有效降低NOx的生成。

该燃烧器技术总体上来讲适应了当时国内电站锅炉用煤实况,运行稳定、经济性好、可靠性高等。它主要是锅炉稳燃技术,NOx排放水平满足了当时国家对污染物排放的要求。但是,随着国家对国内电站锅炉燃烧及排放的要求标准,的提高,此种燃烧器技术一不能满足电厂锅炉NOx排放要求,主要表现在以下方面:

1)垂直煤粉浓淡分离直流式燃烧器,其浓、淡分离技术是利用煤粉管弯头前折射块加弯头形式,其煤粉浓淡分离效果较差(<

0.5),燃烧器内设麻花板(折射块+弯头+麻花板)局部阻力较大。此结构不能充分发挥浓、淡分离直流式燃烧器NOx的减排效果。

2)燃烧器喷嘴出口煤粉为垂直浓、淡。炉膛内组织煤粉燃烧,螺旋上升火焰高温气流,其浓粉段为相对缺氧层,此一段面水冷壁管屏处于相对缺氧状态,易造成水冷壁的结焦和高温腐蚀。

3)该燃烧器采用GE 燃烧技术:一次风垂直浓淡分离,二次风喷嘴出口气流与一次风同心反切。此技术虽然降低了四角布置切圆燃烧锅炉的烟温偏差,但是,由于二次风喷口的出口气流有一半反切20°,对于炉膛中心则为相对多氧区域,此种燃烧配风对深层降低NOx的生成不利。

4)锅炉燃用实际煤种与设计煤种偏离较大,实际燃煤热值低,耗煤量大。70%负荷时,耗煤量达到129t/h,需投运4-5台磨煤机。造成一次风风率较高,相对主燃区二次风风量降低,二次风喷嘴出口射流流速低,刚性不足,不能有效参与气粉混合,造成煤粉燃烧效率,部分未然尽的可燃物在炉膛上部二次燃烧,容易导致受热面局部超温的现象。

5)锅炉原设计三层分离燃烬风SOFA喷嘴,但燃尽风风量较小,只有15%,主燃区过量空气系数为1.02。依据现代低氮燃烧技术原理,主燃烧区域过量空气系数需控制在0.8-0.9,目前炉内的配风方式,主燃区欠氧不足,NOx排放水平较高。

三、水平浓淡燃烧器技术研究

2015年我厂在锅炉燃烧改造中,基于垂直浓淡分离燃烧器技术应用的实际现状,水平浓淡燃烧近及年越来越多的在底氮燃烧中被应用的实际,选用水平浓淡分离的新型低NOx燃烧器,通过在燃烧器内部加装水平挡板,利用煤粉与空气惯性差别,使一次风煤粉气流流经挡板后在其下游水平两侧形成一侧煤粉浓度高,一侧煤粉浓度低的状况,喷嘴出口煤粉气流浓侧处于迎火面形成内切圆;淡侧处于背火面,形成外切圆。燃烧器结构由:喷嘴、燃烧器本体、水平浓淡分离装置、方圆节等组成。

水平浓淡燃烧器优点:

1、降低NOx排放,水平浓淡燃烧器,采用折向挡板把一次风分成两股,其过量空气系数低,将大大降低燃料型的NOx排放量,由于浓煤粉气流为富燃料燃烧,氧原子较少从而减少了NOx的形成。温度型NOx是高温下N氧化的产物,它的生成量随着温度的增加而急剧增加,由于淡煤粉气流中过量空气系数<1,使燃烧温度降低,从而降低了N的氧化速度使得生成的NOx量反而下降。

2、稳燃与高效率,影响煤粉气流稳燃的主要因素有,着火热、着火温度和着火时间。着火热是将煤粉气流加热到着火温度所需要的热量,它用于加热煤粉和空气并使煤中的水分蒸发和过热,对于水平浓淡煤粉燃烧器若总一次风率与普通燃烧器相同,浓缩比取为5,则对于浓煤粉气流而言,根据公式可以得出,其实际一次风率仅为总一次风率的0.625倍即使不考虑浓煤粉气流的着火温度降低这一因素所需加热的空气量减少了也能得出结论,即浓淡煤粉燃烧器需要的着火热比普通燃烧器少得多。由理论算和大量的实验研究得出,煤粉气流的初始浓度的提高导致着火温度的降低,同时由于浓煤粉气流相对于常规煤粉气流的黑度提高这也就提高了其吸收辐射热的能力,由于大的浓缩比,水平浓淡煤粉燃烧器的浓气流比常规燃烧器高得多而且在向火侧喷入炉内,因此可以预期这种燃烧器使得煤粉气流的着火温率降低。用“一维平面火焰得”出的关系可以说明煤粉浓度对煤粉气流的最小着火时间的影响:随着煤粉浓度的增加,最小着火时间减少,对于一定的初始速度,着火点前移,着火可得到改善。单纯提高煤粉气流的浓度虽然也可以达到稳燃的目的,但是,提高煤粉浓度可能导致机械不完全损失增加,因而使燃烧效率和燃尽率降低,水平浓缩煤粉燃烧器采用浓淡两股不同气流,通过对浓缩器的结构设计,选取合适的浓缩比,达到一个有利于着火的最佳煤粉浓度,使浓气流在向火侧喷入达到稳燃的目的,但浓淡两股气流的总一次风率与常规燃烧器一样,而且在浓气流着火后,淡气流适时混入,用浓煤粉点燃淡煤粉,因此水平浓淡煤粉燃烧器不但不会降低燃尽率和燃烧效率,相反由于着火