电工套管检测作业指导书

电工套管作业指导书

1范围

本细则规定了建筑用绝缘电工套管的取样、检测项目、检测方法、判定依据、仪器设备、检测程序、原始记录、检测报告等。

本细则适用于建筑用绝缘电工套管及配件检测。

2规范性引用文件

JG3050-1998《建筑用绝缘电工套管及配件》

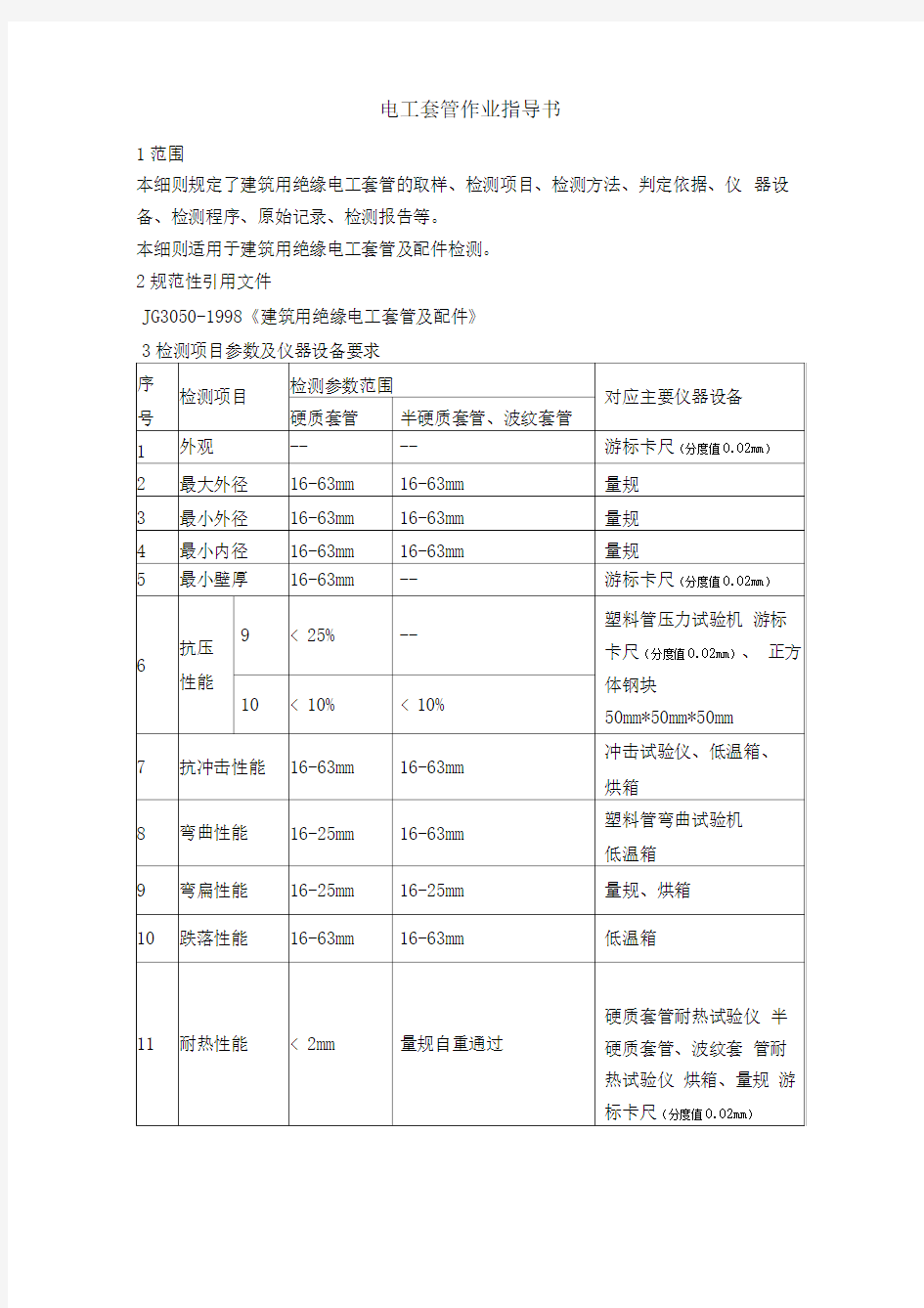

3检测项目参数及仪器设备要求

4接样或抽样

委托检测

4.1.1接样人员检查样品数量及样品技术要求是否符合规范规定的要求。

4.1.2检查样品是否见证送检或委托送检,委托单是否签字盖章齐全等。

4.1.3检查委托单填写是否明确,如试样种类、生产厂家、数量、检测项目、检测依据等。

4.1.4检查样品状态,与委托人进行必要的确认,判定所检测样品是否满足检测标准要求。

抽样检测

4.2.1抽取样品时要有受检方代表及第三方代表在场的情况下共同抽取,并在抽

样单上签章;一旦抽样完毕,立即将样品封装好贴上加盖有本中心公章和受方代表及第三方代表签字的封条,对抽取样品采取有效保管、运输措施。

4.2.2检查抽样单、登台帐是否按要求内容逐填写清楚明确。

5检测前检查

检查检测任务单与样品是否相符。被检样品数量、规格、尺寸是否符合检测标准要求。检测人员对不符合要求的样品,有权暂时停止检验,写明原因,上报检测室主任等待处理。

检查检测使用的计量器具、仪器设备是否在检定的有效期内。

检查仪器设备是否运转正常。

检查环境条件是否符合规定的要求。

6取样方法

硬质套管应有六根制造长度取其中三根以备制样,半硬质和波纹套管,取

36m制样时每隔3m取3m以备制样。

7试验方法

试验环境与试样

7.1.1除非另有规定,试验应在环境温度为23±2C条件下进行。

7.1.2除非另有规定,每项试验应取三个试样进行试验。

7.1.3试验应在产品产出10天后进行。试验步骤

7.2.1套管及配件外观检查按JG3050-1998中条进行。

套管及配件内外表面应光滑,不应有裂纹、凸棱、毛刺等缺陷。穿入电线或电缆时套管不应损伤电线、电缆表面勺绝缘层。

7.2.2套管壁厚均匀度测定按JG3050-1998中条进行。

取三根长度1000mmi勺套管,沿套管的径向测量壁厚,每个截面上取四个尽可能距离相等勺分布点进行测量,其中一测量点应为最薄点。三根管共测定12个数据,其平均值为A,单位为mm每个测量值与A的偏差△ A不应超出± ( +0.1A) mn范围。

7.2.3套管最大外径检测按JG3050-1998中条进行。。

取三根长度为1000mm勺套管,选定相应的量规,测定相应规格套管时,量规应能在其自重作用下通过套管。

7.2.4 套管最小外径检测按JG3050-1998 中条进行。

取三根长度为1000mm勺套管.

1) 硬质套管按规范选择量规,测定相应规格套管时,在无任何外力作用下,套管不能通过量规。

2)半硬质套管和波纹套管按规范选择量规,在无任何外力作用下,套管不能通过量规。

7.2.5套管最小内径检测按JG3050-1998中条进行。。

取三根长度为1000mm勺套管,硬质套管按规范选择量规,测定相应规格套

管时,量规应能在其自重作用下通过套管。半硬质套管和波纹套管用游标卡尺测量其内径,沿每根套管圆周均分测出3个值,三根套管共测得9个内径值,要求每个测量值不应小于规范中规定勺最小内径值。

7.2.6套管最小壁厚检测按JG3050-1998中条进行。。

截取一段套管,沿横截面4个等分点,用游标卡尺测试其中仪点为最薄点。取4点数据的平均值。

7.2.7套管抗压性能按JG3050-1998中条进行。

取三根200mmfe的试样,测其外径,然后将试样放在23 ± 2C环境中调节10h 以上。完成调节后按规范规定将试样水平置于钢板上,在试样上面的中部放置正方体钢块。

对正方体钢块施加压力:

1)硬质套管在30s内均匀加荷至规范规定的相应压力值,持荷1min时,测出受压出外径,此时的外径变化率应小于25%撤去荷载1min,再测套管受压出外径变化率应小于10%。

2)半硬质套管和波纹套管在加荷30s 时,套管外径变化率在大于30%,小于50%的

范围内,且此压力值不低于规范中规定的相应压力值,持荷1min 后撤去荷载,

15min 后测量套管受压出外径,外径变化率应小于10%。

3)外径变化率应按下式计算:

D=(受压前外径-受压后外径)/受压前外径*100%

7.2.8 套管冲击性能测定。

取200mn长试样12根,将其置于60C± 2C的烘箱内预处理240h。将冲击试验仪及预处理后的试样一起放入低温试验箱中,冲击仪下面应垫一块40mn厚的泡沫胶垫,低温箱内温度控制如下:

1)-5型和90型套管,低温箱温度为-5 r±仁C。

2) -15型套管,低温箱温度为-15 C± lCo

3) -25 型和90/-25 型套管,低温箱温度为-25C±1C。试样及冲击试验仪在低温箱规定温度下放置2h 后,将试样按规定放置在装置

的底座上。按相应规定的重锤及下落高度,冲击套管,试验后12根套管中至少10根不破裂或不出现可见裂纹。

729套管弯曲性能按JG3050-1998中条进行。

只对公称尺寸为16、20、25的硬质套管进行弯曲试验。

取500mn长硬质套管试样6根,其中3根试样在常温下进行,3根试样放入低温箱内,低温箱内温度控制如下:

1)-5型和90型套管,低温箱温度为-5C±2C.

2)-15型、-25型和90/-25 型套管,低温箱温度为-15C±2C.

将弹簧也同时放入低温箱内,当试样和弹簧在低温箱规定的温度下放置2h 后取出弹簧和套管,立即将弹簧插入套管内并按规范规定的固定夹具固定套管,然后缓慢地压下带滚轮的手柄,将套管弯成180° 0,放开手柄使套管弯曲成大约

90度,弯曲半径按规范规定。取下套管并撤出弹簧,试验后要求弹簧及套管均无损伤且套管试样表面无可见裂纹。

非冷弯型硬质套管弯曲试验也可在厂家提供的弯曲装置下进行。

对半硬质套管及波纹套管取6 根试样,每根试样长度至少为:

1)半硬质套管:长度为其外径的30倍。

2)波纹套管:长度为其外径的12倍。

其中3 根试样在常温下进行,3 根试样放入低温箱内,低温箱内温度控制如下:1) -5型和90型套管,低温箱温度为-5C±2C.

2) -15型、-25型和90/-25 型套管,低温箱温度为-15C±2C.

将低温箱内处理好的套管取出立即进行试验,将套管垂直放在规定的弯曲试验

装置中进行弯曲试验。弯曲半径按规范规定的要求进行。先向左弯曲大约90 度,然后回到垂直位置,1min后再向右弯曲大约90度,然后回到垂直位置停留

1min,以上操作反复进行4次,在最后一次不将试样弯曲回垂直位置,而使其处

于与垂线成45度的弯曲位置保持5min,然后将套管一端朝上,一端朝下,按规定选择相应的量规,量规应能在其自重作用下从管中自由滑落。试验后6根试样

表面应无可见裂纹,且量规可自由滑落出套管。

7210套管弯扁性能按JG3050-1998中条进行。

只对公称尺寸为16、20、25的硬质套管进行弯扁试验。

对硬质套管,取试样3根,其长度为表中的规定:

按规定的弯曲装置和弯曲半径,将套管一次弯曲成90度,然后按规定将试样固定在刚性支架上,将规定好试样的刚性支架置于温度为60C± 2C的烘箱中,恒温24h 后,按规定选择相应的量规,使试样与垂直线成45度的位置,即一端向上,一端向下,量规应能在其自重作用之下从套管中自由滑落。

非冷弯型硬质套管弯曲试验也可在厂家提供的弯曲装置下进行。

对半硬质套管及波纹套管取3根试样,其长度应符合:

1)半硬质套管:长度为其外径的30倍。

2)波纹套管:长度为其外径的12倍。

按规定的弯曲装置和弯曲半径进行弯曲试验,首先将试样弯曲成90度,然后弯

回到垂直位置,随后向相反的方向弯曲约90度,弯曲后将试样固定在支架上。将固定好试样的支架置于温度为60C± 2C的烘箱内恒温24h后,试样仍固定在支架上,将支架置于使试样与垂线成45度的位置,即一端向上,一端向下,量规应能在其自重作用之下从套管中自由滑落。

7.2.11套管及配件跌落性能测定按JG3050-1998中条进行。

从套管上截取760mn试样3根,两端面应平整且端面与管轴线垂直,然后与配件连接好,置于温度为-20 C的低温箱内放置2h后,取出试样立即进行试验。首先是套管与混凝土地面成45度且装有配件的一端朝下,自由落下,第二次使试样与混凝土地面平行自由落下。下落高度为试样最低点距混凝土地面高1500mm 试验后观察套管及配件表面,要求无雷文或破碎。

7.2.12套管及配件耐热性能测定按JG3050-1998中条进行。

硬质套管及配件取3根80mn长套管,沿套管轴向剖开成两片为试样,配件可视具体情况从配件上制取。

将试样及规定的耐热试验仪一起放入温度为60°C± 2 °C的烘箱内,试样放于耐热

仪的平板上,将下端带有直径为5mm的钢珠锥形物放在试样上,在20N的压力下保持1h,到达规定的时间后取出试样,在室温下冷却后用游标卡尺测定压痕直径其值不应大于2mm

半硬质套管及波纹套管取3根长100mm的试样,将试样及规定的耐热试验仪一起放入烘箱内,烘箱内温度控制如下:

-5型、-15型、-25型套管,烘箱温度为60C± 2C,90型、90/-25型套管,

烘箱温度为90C± 2C

试样与耐热试验仪在烘箱内保持4h,将试样放于耐热仪上,试样上放置一根直径为

6mm的钢杆,钢杆轴线与套管轴线成正交位置,试样通过钢杆被施加u下

表规定的荷载。

试样被加荷保持24h,然后试样在保持受荷作用下冷却值室温,撤去荷载,立即将试样竖起,按规定选用相应的量规,要求量规在其自重作用下从套管中自由滑落。

7.2.13阻燃性能测定按JG3050-1998中条进行。

测试时,使本生灯处于垂直位置,调节液化石油气流量和本生灯空气进气量,使其产生的火焰高度为100mm其中蓝色锥形焰心高度为50mm且此时火焰温度为850C。,然后取3根600mm长套管为试样,将试样垂直固定在燃烧试验装置上,将调节好的本生灯倾斜与水平成45度,向套管施加火焰时,应使本生灯长生的蓝色锥形焰心的顶部与套管表面相接处,且次接触点距套管底部的距离为100mm对于配件试验,受火处应为配件。硬质套管、半硬质套管及波纹套管按规定要求施加火焰。

完成操作后,移去火源。

在试验中,如果试样倍点燃,应无明显的火焰在传播。搬去火源后,套管火配件的火焰应在30s内熄灭。

7.2.14电气性能测定按JG3050-1998中条进行。

硬质套管测定方法:

1)绝缘强度

取3根1200mmi勺套管弯曲成规定要求固定好。将试样放在水中,试样放在水中的长度为1000mm然后在样管中充水,管中水面高度与外面水面高度相同,水温为23C± 5C。将两个电极分别插入套管内及套管外的水中,24小时后,在两电极间施加2000V 频率为50Hz的正弦波形电压,15min内套管不被击穿。

2)绝缘电阻

另取3根1200mm勺套管,在每根套管一端包一层至少10mn长的导电层,将套管弯曲成规定的形状并固定好,将1000mm长度的试样放入水中,然后在样管中充水,管中水面高度与外面水面高度相同。要求水温60C± 2C下恒温2h,2h

后在电极两端施加500V的直流电压,套管端部包上的导电层也接入电路。1min 后进行测量,绝缘电阻不应小于100MQ。

配件测定方法:

1 )配件绝缘强度

将配件与套管相接的端口用绝缘材料堵好,其中端口应可穿入两根电线,电线在试样内的长度为25mm且试样内两电线的端部去掉绝缘层长12.5mm两电线的端头应有12.5m m的距离,将钢珠堆满试样,钢珠最大直径为2.5mm

非绝缘螺钉固定的试样,按生产厂家要求的试验装配好。

将试样放入一个容器内,并用钢珠填满容器,用万用表测量量电线见电阻,以检测试样内钢珠的导电性。要求此电阻值不应大于10Q.

将一电极插在容器中试样外的钢珠内,在电极和电线见加2500V频率为50Hz

正弦波形电压,在15min内试样不应被击穿。

2)配件绝缘电阻

在电极于电线间加500V直流电压1min,测其绝缘电阻,其值不应小于100

MQo

8 在检测过程发生异常现象及意外情况的处理办法

异常现象

8.1.1被检样品在检测过程中,出现与其正常特性不符时,应立即停止试验,检查受检是否影响继续检测的准确性,如有影响,待查明原因后重新试验。

8.1.2检测过程中,设备仪器量值系统出现非材料检测属性的间断,不均匀等异常情况,应停止试验,取下试件,重新核查仪器设备运转是否正常,待确认正确后,方可重新开始。

8.1.3当首次测量超差时,应停止试验查找原因,如属人为误差,应重复试验予

以消除,如属设备,仪器误码差,则应立即调整或更换,检测工作方能重新开始。

8.1.4检测所得结果离散过大或与日常检测相差甚远,应对检测的全过程详细检查,若发现有影响试验结果的因素,消除之后,重新试验,若未发现影响检测结果准确性的因素,则检测结果有效。

意外情况

8.2.1检测过程中如发生停电或非人为的自然事故而造成试验中断,应保护样品,待

复恢正常后,如对检测工作无影响,则试验可继续进行,否则检测要重新开始。

8.2.2检验中仪器设备发生故障或损坏,应中止试验,保护样品,待排除故障、修复后方可继续试验,如继续试验影响质量及结果,试验工作必须重新开始。凡因检测工作失误或其原因,而造成样品破坏,无法得出完整的检测结果时,所有检测数据应作废,重新试验,检测原始数据以重新试验的结果为准,不得将两次试验数据拼凑在一起。

9.检测后的检查对检测仪器的技术状态进行检查并记录。对全部检测数据进行复核, 确认无误方可将试验结束的试件清理后做报废处理。

10.原始记录原始记录格式(见附表1)。

原始记录内容填写应完整,不得用铅笔和圆珠笔,统一用蓝色或黑色钢笔,鉴字笔填写。

原始记录如确需更改,作废数据应划改,将正确数据填在右上方,并加盖更改人印章或签字。

原始记录中数据处理应执行GB8170-1987《数据修约规则》。

11.数据的分析处理及结果评定

数据的分析处理按GB2150-1989规定进行。

结果评定按JG3050-1998规定进行。

12.检测报告检测报告按检测报告的编制和管理程序规定编制。所有内容不允许涂改。全部检测数据应采用法定计量单位。