膜分离实验

实验三膜分离实验装置

一、实验目的

1.了解超滤膜分离的主要工艺设计参数。

2.了解液相膜分离技术的特点。

3.训练并掌握超滤膜分离的实验操作技术。

4.熟悉浓差极化、截流率、膜通量、膜污染等概念。

二、实验原理

膜分离是近数十年发展起来的一种新型分离技术。常规的膜分离是采用天然或人工合成的选择性透过膜作为分离介质,在浓度差、压力差或电位差等推动力的作用下,使原料中的溶质或溶剂选择性地透过膜而进行分离、分级、提纯或富集。通常原料一侧称为膜上游,透过一侧称为膜下游。膜分离法可以用于液-固(液体中的超细微粒)分离、液-液分离、气-气分离以及膜反应分离耦合和集成分离技术等方面。其中液-液分离包括水溶液体系、非水溶液体系、水溶胶体系以及含有微粒的液相体系的分离。不同的膜分离过程所使用的膜不同,而相应的推动力也不同。目前已经工业化的膜分离过程包括微滤(MF)、反渗透(RO)、纳滤(NF)、超滤(UF)、渗析(D)、电渗析(ED)、气体分离(GS)和渗透汽化(PV)等,而膜蒸馏(MD)、膜基萃取、膜基吸收、液膜、膜反应器和无机膜的应用等则是目前膜分离技术研究的热点。膜分离技术具有操作方便、设备紧凑、工作环境安全、节约能量和化学试剂等优点,因此在20世纪60年代,膜分离方法自出现后不久就很快在海水淡化工程中得到大规模的商业应用。目前除海水、苦咸水的大规模淡化以及纯水、超纯水的生产外,膜分离技术还在食品工业、医药工业、生物工程、石油、化学工业、环保工程等领域得到推广应用。

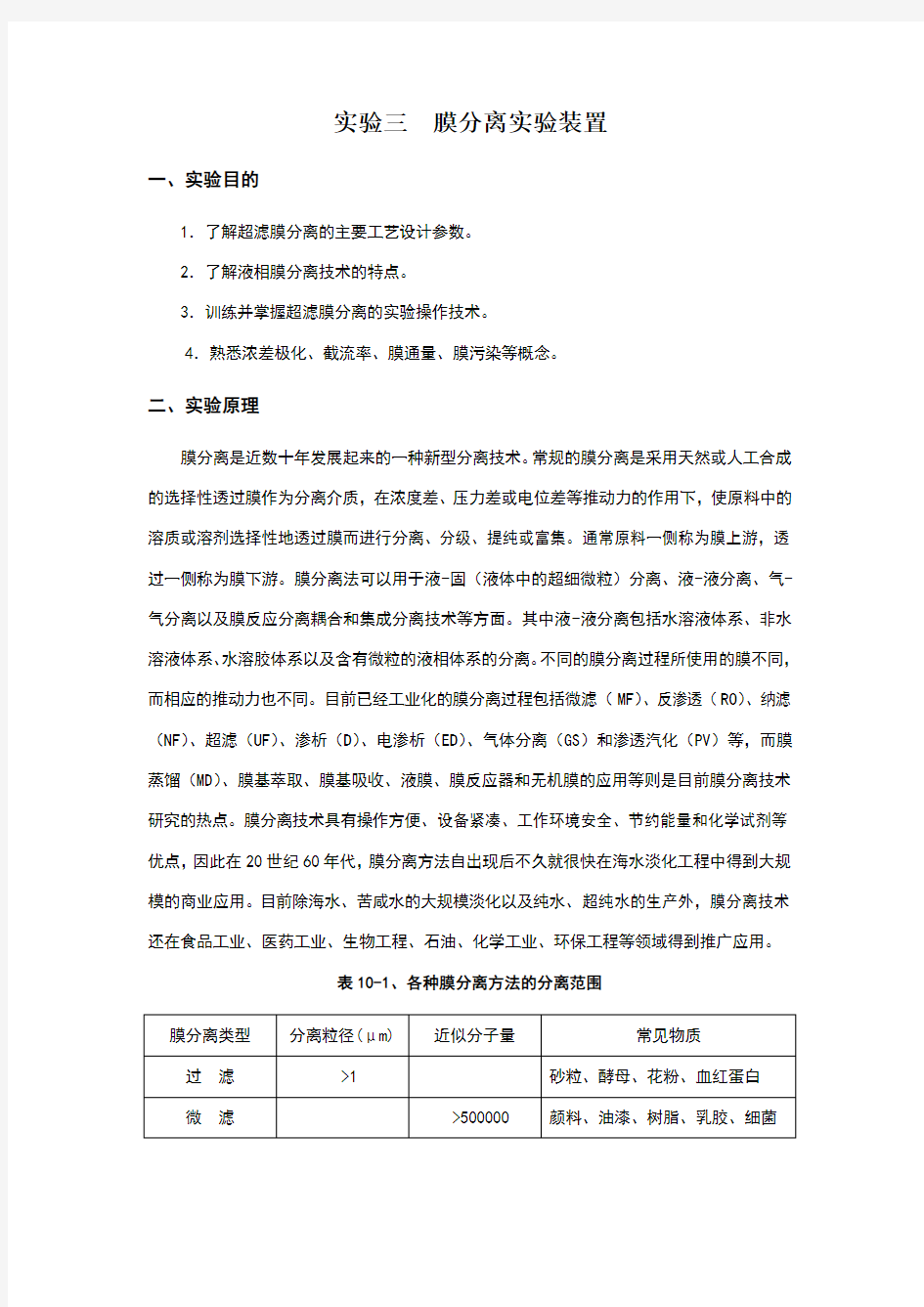

表10-1、各种膜分离方法的分离范围

超虑膜分离基本原理是在压力差推动下,利用膜孔的渗透和截留性质,使得不同组分得到分级或分离。超虑膜分离的工作效率以膜通量和物料截流率为衡量指标,两者与膜结构、体系性质以及操作条件等密切相关。影响膜分离的主要因素有:a 、膜材料,指膜的亲疏水性和电荷性会影响膜与溶质之间的作用力大小;b 、膜孔径,膜孔径的大小直接影响膜通量和膜的截流率,一般来说在不影响截流率的情况下尽可能选取膜孔径较大的膜,这样有利于提高膜通量;c 、操作条件(压力和流量);另外料液本身的一些性质如溶液PH 值、盐浓度、温度等都对膜通量和膜的截流率有较大的影响。

从动力学上讲,膜通量的一般形式:

)

(f c m V R R R P

R P J ++=

=

∑μμ△

式中,J V 为膜通量,R 为膜的过滤总阻力,R m 为膜自身的机械阻力,R c 为浓差极化阻力,R f 为膜污染阻力。

过滤时,由于筛分作用,料液中的部分大分子溶质会被膜截留,溶剂及小分子溶质则能自由的透过膜,从而表现出超虑膜的选择性。被截留的溶质在膜表面出积聚,其浓度会逐渐上升,在浓度梯度的作用下,接近膜面的溶质又以相反方向向料液主体扩散,平衡状态时膜表面形成一溶质浓度分布的边界层,对溶剂等小分子物质的运动起阻碍作用,如图所示。这种现象称为膜的浓差极化,是一可逆过程。

膜污染是指处理物料中的微粒、胶体或大分子由于与膜存在物理化学相互作用或机械作用而引起的在膜表面或膜空内吸附和沉积造成膜孔径变小或孔堵塞,使膜通量的分离特性产生不可逆变化的现象。

膜分离单元操作装置的分离组件采用超滤中空纤维膜。当欲被分离的混合物料流过膜组件孔道时,某组分可穿过膜孔而被分离。通过测定料液浓度和流量可计算被分离物的脱除率、回收率及其他有关数据。当配置真空系统和其他部件后,可组成多功能膜分离装置,能进行

膜渗透蒸发、超滤、反渗透等实验。

三、实验装置与流程

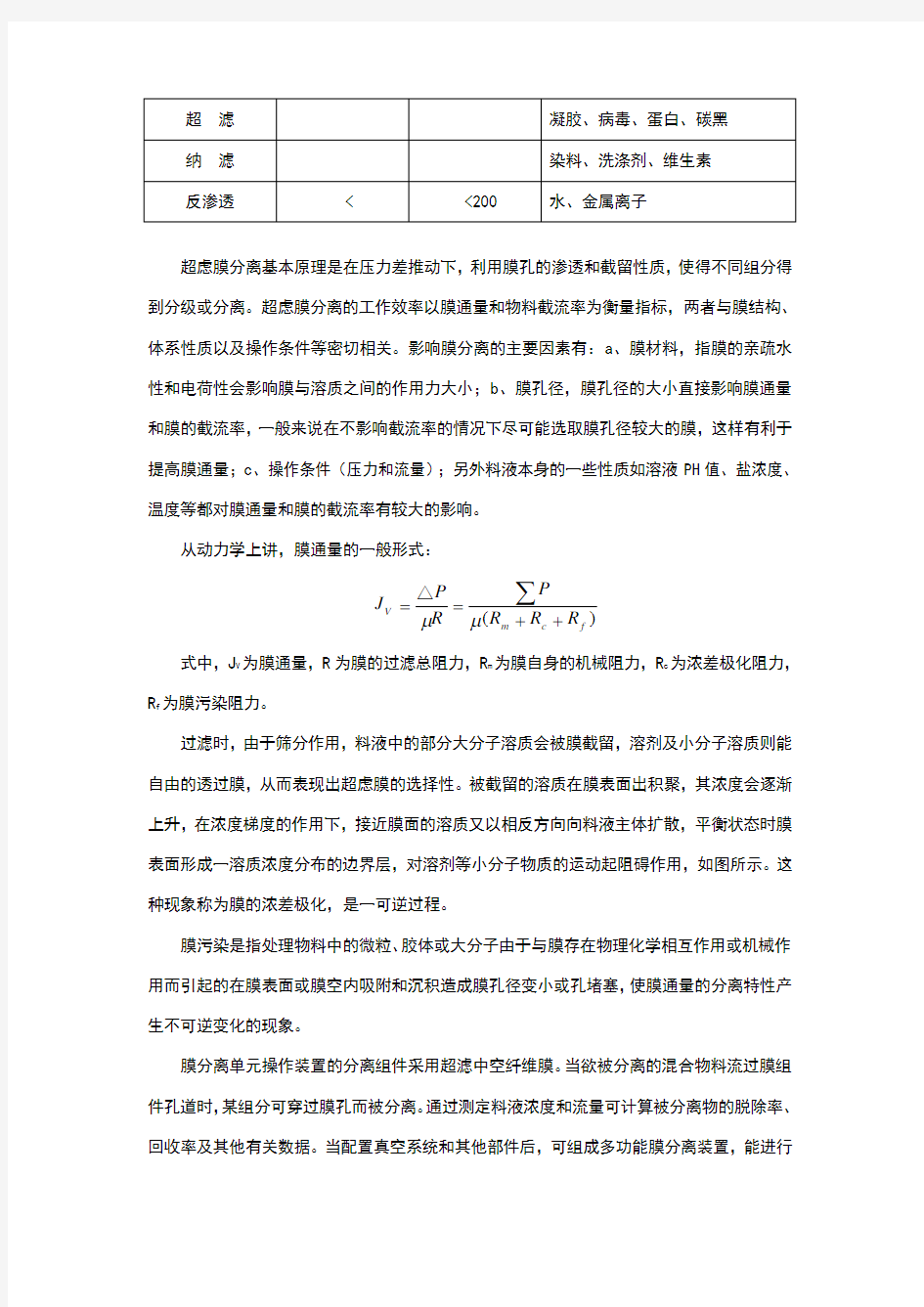

1.超滤膜分离实验装置:

超滤膜分离综合实验装置及流程示意图如图10-1所示。中空纤维超滤膜组件规格为:PS10截留分子量为10000,内压式,膜面积为,纯水通量为3~4L/h;PS50截留分子量为50000,内压式,膜面积为,纯水通量为6~8L/h;PP100截留分子量为100000,外压式,膜面积为,纯水通量为40~60L/h。

图3-1 超滤膜分离实验装置流程图

1-原料液水箱 2-循环泵 3-旁路调压阀1 4-阀2 5-膜组件PP100 6-浓缩液阀4 7-流量计阀5 8-透过液转子流量计 9-阀3 10-膜组件PS10 11-浓缩液阀6 12-反冲口 13-流量计阀7

14-透过液转子流量计 15-压力表 16-透过液水箱 17-反冲洗管路 18-反冲洗阀门

本实验将PVA料液由输液泵输送,经粗滤器和精密过滤器过滤后经转子流量计计量后从下部进入到中空纤维超滤膜组件中,经过膜分离将PVA料液分为二股:一股是透过液——透过膜的稀溶液(主要由低分子量物质构成)经流量计计量后回到低浓度料液储罐(淡水箱);另一股是浓缩液——未透过膜的溶液(浓度高于料液,主要由大分子物质构成)经回到高浓度料液储罐(浓水箱)。

溶液中PVA的浓度采用分光光度计分析。

在进行一段时间实验以后,膜组件需要清洗。反冲洗时,只需向淡水箱中接入清水,打开反冲阀,其它操作与分离实验相同。

中空纤维膜组件容易被微生物侵蚀而损伤,故在不使用时应加入保护液。在本实验系统中,拆卸膜组件后加入保护液(1%~5%甲醛溶液)进行保护膜组件。

电源:~220V

功率:90W

最高工作温度:50℃

最高工作压力:

四、实验步骤

1、准备工作

(1)、配制1~5%的甲醛作为保护液;

(2)、配制1%的聚乙二醇溶液;

(3)、发色剂的配制:

①、A液:准确称取次硝酸铋置于100ml容量瓶中,加冰乙酸20ml,全溶后用蒸馏水稀释至刻度,有效期半年。

②、B液准确碘化钾置于100ml棕色容量瓶中,蒸馏水稀释至刻度。

③、Dragendoff试剂:量取A液、B液各5ml置于100ml棕色容量瓶中,加冰乙酸40ml,蒸馏水稀释至刻度,有效期半年。

④、醋酸缓冲溶液的配制:称取L醋酸纳溶液590ml及L冰乙酸溶液410ml置于1000ml 容量瓶中,配制成PH值为的醋酸缓冲溶液。

(4)、打开721型分光光度计预热;

(5)、用标准溶液测定工作曲线

用分析天平准确称取在60℃下干燥4小时的聚乙二醇,精确到mg,溶于1000ml的容量瓶中,配制成溶液,分别吸取聚乙二醇溶液、、、、溶于100ml的容量瓶内配制成浓度为10、30、50、70、90mg/L的标准溶液。再各准备量取25ml加入100ml容量瓶中,分别加入发色

剂和醋酸缓冲溶液各10ml,稀释至刻度,放置15分钟后用1cm比色池用分光光度计测量光密度。以去离子水为空白,作标准曲线。

2、实验操作

(1)、用自来水清洗膜组件2~3次,洗去组件中的保护液。排尽清洗液,安装膜组件。

(2)、打开阀1,关闭阀2、阀3及反冲洗阀门。

(3)、将配制好的料液加入原料液水箱中,分析料液的初始浓度并记录。

(4)、开启电源,使泵正常运转,这时泵打循环水。

(5)、选择需要做实验的膜组件,打开相应的进口阀

(6)、组合调节阀门1、浓缩液阀门,调节膜组件的操作压力。超滤膜组件进口压力为~。

(7)、启动泵稳定运转5分钟后,分别取透过液和浓缩液样品,用分光光度计分析样品中聚乙烯醇的浓度。然后改变流量,重复进行实验,共测1~3个流量。期间注意膜组件进口压力的变化情况,并做好记录,实验完毕后方可停泵。

(8)、清洗中空纤维膜组件。待膜组件中料液放尽之后,用自来水代替原料液,在较大流量下运转20分钟左右,清洗超滤膜组件中残余的原料液。

(9)、实验结束后,把膜组件拆卸下来,加入保护液至膜组件的2/3高度。然后密闭系统,避免保护液损失。

(10)、将分光光度计清洗干净,放在指定位置,切断电源。

(11)、实验结束后检查水、电是否关闭,确保所用系统水电关闭。

五、实验数据处理

1.实验条件和数据记录如下

压强(表压): Mpa;温度:℃

2. 数据处理

(1)、料液截留率 聚乙二醇的截留率R

1

0C C C R -=

式中,C 0为原料初始浓度,C 1为透过液浓度。 (2)、透过液通量

S V

J ?=

θ

式中,V 为渗透液体积,S 为膜面积,θ为实验时间。 (3)、浓缩因子

02

C C N =

式中,N 为浓缩因子,C2为浓缩液浓度。

六、注意事项

1、泵启动之前一定要“灌泵”,即将泵体内充满液体。

2、样品取样方法:

从表面活性剂料液储罐中用移液管吸取5mL 浓缩液配成100mL 溶液;同时在透过液出口端和浓缩液出口端分别用100mL 烧杯接取透过液和浓缩液各约50mL ,然后用移液管从烧杯

中吸取透过液10mL、浓缩液5mL分别配成100mL溶液。烧杯中剩余的透过液和浓缩液全部倒入表面活性剂料液储罐中,充分混匀后,随后进行下一个流量实验。

3、分析方法:

PVA浓度的测定方法是先用发色剂使PVA显色,然后用分光光度计测定。

首先测定工作曲线,然后测定浓度。吸收波长为690nm。具体操作步聚为:取定量中性或微酸性的PVA溶液加入到50mL的容量瓶中,加入8mL发色剂,然后用蒸馏水稀释至标线,摇匀并放置15min后,测定溶液吸光度,经查标准工作曲线即可得到PVA溶液的浓度。

4、进行实验前必须将保护液从膜组件中放出,然后用自来水认真清洗,除掉保护液;实验后,也必须用自来水认真清洗膜组件,洗掉膜组件中的PVA,然后加入保护液。加入保护液的目的是为了防止系统生菌和膜组件干燥而影响分离性能。

5、若长时间不用实验装置,应将膜组件拆下,用去离子水清洗后加上保护液保护膜组件。

5、受膜组件工作条件限制,实验操作压力须严格控制:建议操作压力不超过,工作温度不超过45℃,PH值为2~13。

七、思考题

1.请简要说明超滤膜分离的基本机理。

2.超滤组件长期不用时,为何要加保护液

3.在实验中,如果操作压力过高会有什么后果

4.提高料液的温度对膜通量有什么影响

实验室纳滤膜设备

实验室膜分离设备专为高校、科研机构及企业研发中心设计,可帮助客户通过实验得到关键工艺参数以及相应清洗方案,为科研及工业应用提供参考,同时也可作为小型生产设备从事小批量生产。 本公司实验室膜分离设备已经在中国及亚太地区的众多院校、科研机构、国家重点实验室以及企业研发中心得到应用,具有广泛知名度和良好的市场口碑。 一、实验室膜分离设备的分类: 1.按膜结构可分为:卷式膜设备、平板膜设备、纤维膜设备、陶瓷膜设备等 2.按截留分离量可分为:微滤膜设备、超滤膜设备、纳滤膜设备以及RO膜设备; 二、实验室膜分离设备的组成: 1.实验室膜分离设备是由膜元件、品牌供料泵、不锈钢循环桶、耐震压力表、压力调节阀、插管接头、卫生级硅胶管、变频(可选)等部件组成。 2.实验室膜分离设备可以根据自己所需截留的分子量要求换装相同结构的膜元件。 三、实验室膜分离设备的技术参数: 技术参数单位数值备注 设备尺寸600×300×600mm基本数据设备功率0-1.5Kw220V/380v50Hz 最小循环体积0.5-1.5L基本数据处理能力1-20L/H基本数据 允许最大温度范围10-50℃陶瓷膜可达90℃

允许最大PH值范围2-12-基本数据允许最大安全压力15Bar基本数据(本公司可提供小试、中试以及工业化膜分离设备,以满足不同客户的不同需求) 四、实验室膜分离设备的优势: 1.膜分离精度高,种类多,可选择的不同分子量的膜元件进行高精度的物料分离与浓缩; 2.膜元件为标准膜,通用性强,可实现“一机多膜”,灵活多变; 2.动力泵可选进口与国产泵,选择性强,压力高,稳定性强; 3.设备设计及凑,操作简单,最小循环体积仅为500ml,可满足实验室物料少的要求; 4.设备全不锈钢设计,安全卫生; 五、实验室卷式膜分离设备的应用 实验室膜分离设备广泛应用于生物、制药、食品、化工、环保等领域,应用于各种料液的浓缩、分离、提纯、澄清、除菌等工艺实验。 介绍了关于实验室纳滤膜设备的相关知识,下面我们就一起来了解一家成都专业从事于膜分离技术及膜过滤技术的研发与应用的高科技工程公司,成都和诚过滤技术有限公司。该公司是一家专业从事于膜分离技术及膜过滤技术的研发与应用的高科技工程公司。专注于解决酒水饮料/果酒果醋/食醋酱油/植物提取/动物提取/中药制剂/茶饮及茶叶深加工/发酵液/纯化水/化工废水等生产过程中的相关过滤、澄清、除杂、精制、浓缩等难题,同时为客户提供专业的技术解答、过滤设计。

纳滤反渗透膜分离

纳滤反渗透膜分离实验指导书

纳滤反渗透膜分离实验 一、实验目的 1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。 2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。 二、基本原理 2.1膜分离简介 膜分离是以对组分具有选择性透过功能的膜为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。 微滤(MF)、超滤(UF)、纳滤(NF)与反渗透(RO)都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。 四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构与性能。微滤膜的孔径范围为0.05~10μm,所施加的压力差为0.015~0.2MPa;超滤分离的组分是大分子或直径不大于0.1μm 的微粒,其压差范围约为0.1~0.5MPa;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差与溶液中溶质的相对分子质量及浓度有关,通常的压差在2MPa左右,也有高达10MPa的;介于反渗透与超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。 2.2纳滤和反渗透机理 对于纳滤,筛分理论被广泛用来分析其分离机理。该理论认为,膜表面具有无数个微孔,这些实际存在的不同孔径的孔眼像筛子一样,截留住分子直径大于孔径的溶质和颗粒,从而达到分离的目的。应当指出的是,在有些情况下,孔径大小是物料分离的决定因数;但对另一些情况,膜材料表面的化学特性却起到了决定性的截留作用。如有些膜的孔径既比溶剂分子大,又比溶质分子大,本不应具有截留功能,但令人意外的是,它却仍具有明显的分离效果。由此可见,膜的孔径大小和膜表面的化学

超过滤膜分离实验报告

实验二 超过滤膜分离 一、实验目的 1.了解和熟悉超过滤膜分离的工艺过程; 2.了解膜分离技术的特点; 二、分离机理 根据溶解-扩散模型,膜的选择透过性是由于不同组分在膜中的溶解度和扩散系数不同而造成的。若假设组分在膜中的扩散服从Fick 定律,则可推出透水速率F W 及溶质通过速率F S 方程。 1、 透水速率 '() ()w w M w D c V p F A p RT ππδ ?-?= =?-? 式中 22332/;;//;;;/w w w M w w M F g cm s D cm s c g cm V cm mol p atm atm R T K cm D c V A g cm s at RT πδδ-?-?--?-?-----??’透水速率,水在膜中的扩散系数,水在膜中的浓度,;水的偏摩尔体积,膜两侧的压力差,膜两侧的渗透压差,气体常数;温度,; 膜的有效厚度,; 膜的水渗透系数(= ),。 2、溶质透过速率 2323() ()s s s s s D K c D K c c F B c B c c δ δ ?-= = =?=- 式中 2/;s s D cm s K B c ---?-溶质在膜中的扩散系数,溶质在溶液和膜两相中的分配系数; 溶质渗透系数;膜两侧的浓度差。 有了上述方程,下面建立中空纤维在定态时的宏观方程。料液在管中流动情况如图十三

所示。 取假设条件: (1)径向混合均匀; (2)A BX π=A ,渗透压正比于摩尔分数; (3)A B N N ,3 1A X ,B 组分优先通过; (4)/AM D K δ?,1A X K 同或无关; (5)0U L PeB E = =∞,忽略轴向混合扩散。 图十三 料液在管中流动示意图 由假设看出,其实质是一维问题,只是侧壁有液体流出的情况,因为关心的是管中组分的浓度分布和平均速度分布,只需做出两个质量衡算方程即可求解。 由连续性方程: 和总流率方程:

南大化工膜分离实验报告

膜分离实验报告 一、实验目的 1.了解不同膜分离工艺的原理、设备及流程。 2.掌握RO、NF的适用范围和对象。 二、实验原理 1.反渗透(RO) 反渗透膜的孔径在0.1-1nm之间。反渗透技术是利用高压液体的高压作用,克服渗透膜的渗透压,使溶液中水分子逆方向渗透过渗透膜到达离子浓度较低的一端,从而达到去除溶液中大部分离子的目的。 为了防止被截留下来的其他离子越积越多而堵塞RO膜,往往采用动态的方法来进行反渗透,即在进行反渗透的同时,利用一股液体流连续冲刷膜表面的截留物,以保持反渗透膜表面始终具有良好的通透性。因此,反渗透设备的出水有两股,一股为透过液(淡水),一股为截留液(浓水)。 实验采用NaCl、MgSO4溶液进行实验,用在线电导仪测定进水、“淡水”和“浓水”的电导率变化,表示反渗透膜的处理效果。 图1 反渗透(RO)示意图

2.纳滤(NF) 纳滤膜的孔径范围介于反渗透膜和超滤膜之间。纳滤技术是从反渗透中派生出来的一种膜分离技术,是超低压反渗透技术的延续和发展分支。一般认为,纳滤膜存在纳米级的细孔,可以截留95%的最小分子约为1nm的物质。 纳滤膜的特点在于:较低的渗透压和较高的膜通透性,因此,可以节能;通过纳滤膜的渗透作用,可以去除多价的离子,保留部分低价的对人体有益的矿物离子。 为了防止被截留下来的其他离子越积越多而堵塞NF膜,同样采用动态的方法来进行纳滤,即在进行纳滤的同时,利用一股液体流连续冲刷膜表面的截留物,以保持纳滤膜表面始终具有良好的通透性。因此,纳滤设备的出水也有两股,一股为透过液(淡水),一股为截留液(浓水)。 实验采用NaCl、MgSO4溶液进行实验,用在线电导仪测定进水、“淡水”和“浓水”的电导率变化,表示纳滤膜的处理效果。同时将纳滤和反渗透对一价和二价离子的截留效果进行比较,可以知道纳滤膜出水中保留了比反渗透出水中更多的有益矿物离子。 三、实验流程与设备 整套膜分离装置的四个单元共同安装在一个支架上,由微滤单元和反渗透单元组成设备的1/2,超滤单元和纳滤单元组成设备另外的1/2。

臭氧处理染料废水

1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述: 1 前言 印染废水一直是工业废水的主要来源之一,具有水量大、组分复杂、有机污染物含量高、水质变化大、pH值变化大、可生化性差等特点[1]。近年来,随着纺织印染行业的发展、仿真丝的兴起和印染后整理技术的进步,PV A 浆料、人造丝碱解物(主要是邻苯二甲酸类物质)、新型助剂等难生化降解有机物大量进入印染废水。印染废水中不但COD的质量分数由原来的每升数百毫克左右上升了10倍左右,而且BOD5与COD 的质量比也由原来的0.4~0.5下降到0.3,甚至是0.2以下[2]。由于染料的稳定性越来越大,废水的色度值也越来越高而且不容易去除。如果不能去除这些偶氮化合物,也会污染自然水域的颜色和其他方面。这就使得原有的二级处理工艺效果大大降低,不能满足现在的排放标准。 2 印染废水的特点 印染废水的成分主要与加工纤维的种类、所用染料助剂、机器设备及操作方法的不同而有所差异[3]。废水的种类大体可以分为以下几类:退浆废水、煮练废水、漂白废水、丝光废水、染色废水、印花废水、整理工艺废水等。而其中较难处理的就是退浆废水,煮练废水和染色废水。其中都含有大量的难以处理的有机物,如纤维屑、酸、淀粉碱,酶类污染物,含氮化合物和使用染料时的有毒物质(硫化碱、吐酒石、苯胺、硫酸铜、酚等),其COD和BOD较高,且可生化性较差。 印染废水成分复杂,主要是以芳烃和杂环化合物为母体,并带有显色基团(如—N═N—、—N═O)及极性基团(如—SO3Na、—OH、—NH2)。染料分子中含较多能与水分子形成氢键的—SO3H、—COOH、—OH基团如活性染料和中性染料等,染料分子就能全溶于废水中;不含或少含—SO3H、—COOH、—OH等亲水基团的染料分子以疏水性悬浮微粒形式存在于废水中;含少量亲水基团但分子量很大或完全不含亲水基团的染料分子,在水中常以胶体形式存在。 错误!未指定书签。- 0 -

膜分离实验吧

题目:膜分离实验 0 前言 (一)实验目的 1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。 2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。 3.掌握膜分离流程,比较各膜分离过程的异同。 4.掌握电导率仪、紫外分光光度计等检测方法。 (二).基本原理 膜分离是以对组分具有选择性透过功能的膜为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。 微滤(MF )、超滤(UF )、纳滤(NF )与反渗透(RO )都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。 四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构与性能。微滤膜的孔径围为0.05~10μm ,所施加的压力差为0.015~0.2MPa ;超滤分离的组分是大分子或直径不大于0.1μm 的微粒,其压差围约为0.1~0.5MPa ;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差与溶液中溶质的相对分子质量及浓度有关,通常的压差在2MPa 左右,也有高达10MPa 的;介于反渗透与超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。 1微滤与超滤 微滤过程中,被膜所截留的通常是颗粒性杂质,可将沉积在膜表明上的颗粒层视为滤饼层,则其实质与常规过滤过程近似。本实验中,以含颗粒的混浊液或悬浮液,经压差推动通过微滤膜组件,改变不同的料液流量,观察透过液测清液情况。 对于超滤,筛分理论被广泛用来分析其分离机理。该理论认为,膜表面具有无数个微孔,这些实际存在的不同孔径的孔眼像筛子一样,截留住分子直径大于孔径的溶质和颗粒,从而达到分离的目的。应当指出的是,在有些情况下,孔径大小是物料分离的决定因数;但对另一些情况,膜材料表面的化学特性却起到了决定性的截留作用。如有些膜的孔径既比溶剂分子大,又比溶质分子大,本不应具有截留功能,但令人意外的是,它却仍具有明显的分离效果。由此可见,膜的孔径大小和膜表面的化学性质将分别起着不同的截留作用。 2膜性能的表征 一般而言,膜组件的性能可用截留率(R )、透过液通量(J )和溶质浓缩倍数(N )来表示。 (1—1) 式中, R -截流率; Co -原料液的浓度,kmol/m3; Cp -透过液的浓度,kmol/m3。 对于不同溶质成分,在膜的正常工作压力和工作温度下,截留率不尽相同,因此这也是工业上选择膜组件的基本参数之一。 100R =?0P c -c % c

反渗透膜分离制高纯水实验报告

反渗透膜分离制高纯水实验报告 反渗透(Reverse Osmosis, RO )技术是20世纪60年代发展起来的以压力为驱动力的膜分离技术,它借助外加压力的作用使溶液中的溶剂透过半透膜而阻留某些溶质,是一种分离、浓缩和提纯的有效手段。由于反渗透技术具有无相变、组件化、流程简单、操作方便、耗费低等特点,在诸多水处理技术中,反渗透被认为是最先进的方法之一,发展十分迅速,已广泛应用于海水、苦咸水淡化、工业污水处理、纯水和超纯水制备领域。高纯水主要在电子工业、医药工业以及实验室分析使用,按国标GB/T11446.1-1997规定, 电子级水分为四级,即EW-I 、EW-II 、EW-III 和EW-IV ,其电阻率指标分别为≥18cm M ?Ω、≥15cm M ?Ω、≥12cm M ?Ω、≥0.5cm M ?Ω。

一.实验目的 (1)熟悉反渗透法制备超纯水的工艺流程; (2)掌握反渗透膜分离原理及操作技能; (3)了解测定反渗透膜分离的主要工艺参数; (4)掌握利用电导法确定盐浓度的方法。 二.实验原理 工业化应用的膜分离包括微滤(Microfiltration,MF)、超滤(Ultrafiltration, UF)、纳滤(Nanofiltration, NF)、反渗透(RO)、渗透汽化(Pervaporation, PV)和气体分离(Gas Separation, GS)等。根据分离对象和要求,选用不同的膜过程。 图1 膜截留示意图 反渗透膜通常认为是表面致密的无孔膜,可截留1-10?小分子物质,反渗透膜能截留水体中绝大多数的溶质。反渗透净水就是以压力为推动力,利用反渗透膜只能透过水而不能透过溶质的选择透过性,从含有多种无机物、有机物和微生物的水体中,提取纯净水的物质分离过程。其原理如图1。 图2 反渗透与渗透现象 如图(a)所示,用半透膜将纯水与咸水分开,则水分子将从纯水一侧通过膜向咸水一侧透过,结果使咸水一侧的液位上升,直到某一高度,此所谓渗透过程。如图(b)所示,当渗透达到动态平衡状态时,半透膜两侧存在一定的水位差或压力差,此为指定温度下溶液的渗透压N。如图(c)所示,当咸水一侧施加的压MF UF NF R O 分散 颗粒 高分 子 离解 酸 二价盐、 糖 未离解 酸 一价盐

膜分离实验

实验三膜分离实验装置 一、实验目的 1.了解超滤膜分离的主要工艺设计参数。 2.了解液相膜分离技术的特点。 3.训练并掌握超滤膜分离的实验操作技术。 4.熟悉浓差极化、截流率、膜通量、膜污染等概念。 二、实验原理 膜分离是近数十年发展起来的一种新型分离技术。常规的膜分离是采用天然或人工合成的选择性透过膜作为分离介质,在浓度差、压力差或电位差等推动力的作用下,使原料中的溶质或溶剂选择性地透过膜而进行分离、分级、提纯或富集。通常原料一侧称为膜上游,透过一侧称为膜下游。膜分离法可以用于液-固(液体中的超细微粒)分离、液-液分离、气-气分离以及膜反应分离耦合和集成分离技术等方面。其中液-液分离包括水溶液体系、非水溶液体系、水溶胶体系以及含有微粒的液相体系的分离。不同的膜分离过程所使用的膜不同,而相应的推动力也不同。目前已经工业化的膜分离过程包括微滤(MF)、反渗透(RO)、纳滤(NF)、超滤(UF)、渗析(D)、电渗析(ED)、气体分离(GS)和渗透汽化(PV)等,而膜蒸馏(MD)、膜基萃取、膜基吸收、液膜、膜反应器和无机膜的应用等则是目前膜分离技术研究的热点。膜分离技术具有操作方便、设备紧凑、工作环境安全、节约能量和化学试剂等优点,因此在20世纪60年代,膜分离方法自出现后不久就很快在海水淡化工程中得到大规模的商业应用。目前除海水、苦咸水的大规模淡化以及纯水、超纯水的生产外,膜分离技术还在食品工业、医药工业、生物工程、石油、化学工业、环保工程等领域得到推广应用。 表10-1、各种膜分离方法的分离范围

超虑膜分离基本原理是在压力差推动下,利用膜孔的渗透和截留性质,使得不同组分得到分级或分离。超虑膜分离的工作效率以膜通量和物料截流率为衡量指标,两者与膜结构、体系性质以及操作条件等密切相关。影响膜分离的主要因素有:a 、膜材料,指膜的亲疏水性和电荷性会影响膜与溶质之间的作用力大小;b 、膜孔径,膜孔径的大小直接影响膜通量和膜的截流率,一般来说在不影响截流率的情况下尽可能选取膜孔径较大的膜,这样有利于提高膜通量;c 、操作条件(压力和流量);另外料液本身的一些性质如溶液PH 值、盐浓度、温度等都对膜通量和膜的截流率有较大的影响。 从动力学上讲,膜通量的一般形式: ) (f c m V R R R P R P J ++= = ∑μμ△ 式中,J V 为膜通量,R 为膜的过滤总阻力,R m 为膜自身的机械阻力,R c 为浓差极化阻力,R f 为膜污染阻力。 过滤时,由于筛分作用,料液中的部分大分子溶质会被膜截留,溶剂及小分子溶质则能自由的透过膜,从而表现出超虑膜的选择性。被截留的溶质在膜表面出积聚,其浓度会逐渐上升,在浓度梯度的作用下,接近膜面的溶质又以相反方向向料液主体扩散,平衡状态时膜表面形成一溶质浓度分布的边界层,对溶剂等小分子物质的运动起阻碍作用,如图所示。这种现象称为膜的浓差极化,是一可逆过程。 膜污染是指处理物料中的微粒、胶体或大分子由于与膜存在物理化学相互作用或机械作用而引起的在膜表面或膜空内吸附和沉积造成膜孔径变小或孔堵塞,使膜通量的分离特性产生不可逆变化的现象。 膜分离单元操作装置的分离组件采用超滤中空纤维膜。当欲被分离的混合物料流过膜组件孔道时,某组分可穿过膜孔而被分离。通过测定料液浓度和流量可计算被分离物的脱除率、回收率及其他有关数据。当配置真空系统和其他部件后,可组成多功能膜分离装置,能进行

膜分离技术翻译文档maxueyi

聚丙烯微膜表面亲水化界面交联聚乙烯 1简介: 一般认为聚合膜的分离特点主要决定于表面物理层与化学性质的分离。亲水化膜通常是青睐水相中的应用,因为表面的亲水性可以大大的提高水的渗透性和减少生物膜污染,然而,商业膜是用疏水性聚合物,由于其良好的化学性质和机械稳定性。所以,表面亲水化才是这些疏水膜的合理必需成分。 微膜聚丙烯膜是一种典型的疏水性膜,它被广泛应用于拥有良好控制的孔隙,高稳定性和低成本的原材料并且内在的高疏水性完全符合膜蒸馏技术。但是,这种疏水性也严重限制了其在水相分离和生物医学领域的广泛使用。目前,各种表面改性阳离子方法已制定了对多脉冲调制系统(MPPM)中亲水性和功能化膜表面的改善,其中主要包括等离子体处理和表面嫁接亲水性单体,后者已被广泛的探讨,并能诱导自由基、臭氧、γ—射线、血浆、UV 照射和表面聚合酶链反应ATRP。虽然这些化学方法可以有效的赋予MPPM耐久的亲水性,但他们大多局限于实验室规模因为复杂的生产设备、严格的操作要求和通常高额的成本。而用亲水化剂浸渍或涂膜(如醇、表面活性剂、两性聚合物)可以是一个简便的方法。但作为亲水化的稳定性还有待提高。 界面聚合/交联是一项用来稳定薄膜的成熟技术,其混合有反渗透作用,使得界面交联,杜/赵等也曾制备过带电荷薄层聚丙烯复合膜作为纳滤膜和气体分离,尽管现在有许多报道界面交联,但由于极少的界面黏合造成的疏水性,目前只有三种处理方法应用到制备亲水性多脉冲调制系统MPPM。没有了表面处理,涂层容易形成界面兼容的膨胀结构。因此,这需要很大的努力去优化实验条件达到统一和稳定的涂层。提高界面附着力,korikov等人开发出了一种新型预处理方法:与丙酮和铬酸氧化溶液,再加上预备的改性溶剂和亲水性纳滤膜和超滤膜涂层的电中性聚酰胺交联层。在我们先前的研究中,更多的环境友好型介质阻挡大气压下放电等离子体,其具有设备简单的特点(无需真空条件)和易于实现的工业化生产特点,用于预处理的多脉冲调制系统。界面交联聚乙烯(氮,甲基丙烯酸二甲胺基乙酯),是我们实验室自制的,用于构建一个带正电的和高度亲水性表面的多脉冲调制系统。在此项实验中,介质阻挡放电等离子预处理是进一步优化处理效果和力学性能的。商业用聚乙烯亚胺(PEI)被交替使用。而交联机理和表面亲水性的改性MPPM也具有较好的该特点。特别是,对表面亲水蛋白质过滤的影响做过详细调查,包括通量的衰减情况,过滤系统的恢复和传输通过膜的蛋白质传送装置。 实验: 2.1材料 MPPM的平均孔径和孔隙率为80%浓度0.20m型的从膜有限公司(德国)购买。是作为热致相分离过程准备。在40℃真空炉干燥恒重前,所有的膜样品切割成直径为25毫米并用0.5h丙酮洗涤去除吸附在膜表面的杂质。商业用的聚乙烯亚胺(PEI,平均25kDa兆瓦)由奥德里奇公司出品作为接收装置。二氯对二甲苯(XDC,98%,)和碘甲烷(CH3I,99%)不需要进一步提纯。牛血清清蛋白(BSA,等电点(pl)4.8,67kDa)溶菌酶(赖氨酸,pl 11.0,14.4kda>10000u/mg)是中美生物技术公司上海生物生命科技有限公司出产。缓冲溶液制备分析级的化学品和超纯水(18.2M)由高级实验室ELGA水系统。乙醇,丙酮和氢氧化钠是分析纯,也不需要进一步提纯。 2.2 膜表面的制造 整个实验过程示意图图1(左)说明。在我们先前研究中设定的大气压下介质阻挡放电等离子体数值。接受电子或者放电模式,在大气压下都只有1%的空气引入氩作为放电。新的MPPM的样品在给定的时间内照射10kHz和直流3kv。处理过的膜用乙醇洗涤30分钟

膜分离技术

膜分离技术 膜分离技术是指在分子水平上不同粒径分子的混合物在通过半 透膜时,实现选择性分离的技术,半透膜又称分离膜或滤膜,膜壁布满小孔。 膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,根据材料的不同,可分为无机膜和有机膜,无机膜主要是陶瓷膜和金属膜,其过滤精度较低,选择性较小。有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。 微滤(MF)通常孔径范围在0.1~1微米,大于1微米不能通过。 又称微孔过滤,它属于精密过滤,其基本原理是筛孔分离过程。微滤膜的材质分为有机和无机两大类,有机聚合物有醋酸纤维素、聚丙烯、聚碳酸酯、聚砜、聚酰胺等。无机膜材料有陶瓷和金属等。鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。 对于微滤而言,膜的截留特性是以膜的孔径来表征,通常孔径范围在0.1~1微米,故微滤膜能对大直径的菌体、悬浮固体等进行分离。可作为一般料液的澄清、保安过滤、空气除菌。 超滤(UF),膜两侧需压力差,膜孔径在0.05um至1nm之间,通常截留分子量范围在1000~300000。 是介于微滤和纳滤之间的一种膜过程,膜孔径在0.05um至1nm 之间。超滤是一种能够将溶液进行净化、分离、浓缩的膜分离技术,

超滤过程通常可以理解成与膜孔径大小相关的筛分过程。以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当水流过膜表面时,只允许水及比膜孔径小的小分子物质通过,达到溶液的净化、分离、浓缩的目的。 对于超滤而言,膜的截留特性是以对标准有机物的截留分子量来表征,通常截留分子量范围在1000~300000,故超滤膜能对大分子有机物(如蛋白质、细菌)、胶体、悬浮固体等进行分离,广泛应用于料液的澄清、大分子有机物的分离纯化、除热源。 纳滤(NF),孔径为几纳米,截留分子量在80~1000的范围内。 是介于超滤与反渗透之间的一种膜分离技术,其截留分子量在80~1000的范围内,孔径为几纳米,因此称纳滤。基于纳滤分离技术的优越特性,其在制药、生物化工、食品工业等诸多领域显示出广阔的应用前景。 对于纳滤而言,膜的截留特性是以对标准NaCl、MgSO4、CaCl2溶液的截留率来表征,通常截留率范围在60~90%,相应截留分子量范围在100~1000,故纳滤膜能对小分子有机物等与水、无机盐进行分离,实现脱盐与浓缩的同时进行。 反渗透(RO),以膜两侧静压为推动力,反渗透仅让水透过膜,能截留所有的离子。 是利用反渗透膜只能透过溶剂(通常是水)而截留离子物质或小分子物质的选择透过性,以膜两侧静压为推动力,而实现的对液体混合物分离的膜过程。反渗透是膜分离技术的一个重要组成部分,因具

膜分离实验报告

. . 膜分离实验 一.实验目的 1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。 2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。 3. 了解和熟悉超滤膜分离的工艺过程。 二.基本原理 膜分离技术是最近几十年迅速发展起来的一类新型分离技术。膜分离是以对组分具有选择性透过功能的人工合成的或天然的高分子薄膜(或无机膜)为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。 微滤(MF)、超滤(UF)、纳滤(NF)与反渗透(RO)都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。 四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构与性能。微滤膜的孔径围为0.05~10μm,所施加的压力差为0.015~0.2MPa;超滤分离的组分是大分子或直径不大于0.1μm的微粒,其压差围约为0.1~0.5MPa;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差与溶液中溶质的相对分子质量及浓度有关,通常的压差在2MPa左右,也有高达10MPa的;介于反渗透与超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。 2.1微滤与超滤 微滤过程中,被膜所截留的通常是颗粒性杂质,可将沉积在膜表明上的颗粒层视为滤饼层,则其实质与常规过滤过程近似。本实验中,以含颗粒的混浊液或悬浮液,经压差推动通过微滤膜组件,改变不同的料液流量,观察透过液测清液情况。 对于超滤,筛分理论被广泛用来分析其分离机理。该理论认为,膜表面具有无数个微孔,这些实际存在的不同孔径的孔眼像筛子一样,截留住分子直径大于孔径的溶质和颗粒,从而

武汉大学大学生科研项目中期报告

附件一:封面示例 项目编号 (黑体4号)武汉大学大学生科研项目中期报告 (或武汉大学国家大学生创新性 实验计划项目中期报告) (1号宋体居中) Altera DDR IPCore 在海量图像无级缩放硬件实现系统中的应用 (2号黑体居中) 院(系)名称:XXXXXX 专业名称:XXXXXX 学生姓名:XXX XXX XXX XXX 指导教师:XXX 教授 (宋体小3) 二○○九年四月

附件二:英文扉页示例 INTERIM REPORT OF UNDERGRADUATE SCIENCE RESEARCH PROJECT OF WUHAN UNIVERSITY OR (INTERIM REPORT OF PLANNING PROJECT OF INNOVATIVE EXPERIMENT OF NATIONAL UNDERGRADUATE) (Times New Roman 2号居中) Writing the Title of the Report in English here (Times New Roman 2号居中) College :XXX XXX Subject :XXX XXX Name :XXX XXX XXX XXX Director :XXX Professor (Times New Roman 4号居中) June 2008 (Times New Roman小2号居中) 附件三:学术申明示例 郑重声明 本人呈交的中期报告,是在导师的指导下,独立进行研究工作所 取得的成果,所有数据、图片资料真实可靠。尽我所知,除文中已经 注明引用的内容外,本报告的研究成果不包含他人享有着作权的内容。对本报告所涉及的研究工作做出贡献的其他个人和集体,均已在文中

实验十 膜分离试验

实验十 膜分离实验 一、实验目的 1.了解不同膜分离工艺的原理、设备及流程。 2.掌握EM 、UF 、RO 和NF 的适用范围和对象。 二、实验原理 1.微滤(EM ) 微滤米的微孔直径为0.22μm ,当膜的一面遇到具有一定压力、含有一定悬浮颗粒物质的液体时,粒径>0.22μm 的悬浮颗粒物质就被截流在膜的一面,粒径小于0.22μm 的悬浮颗粒物质与水分子一起透过微滤膜排除出。从而达到分离水体的部分悬浮颗粒物质的目的。 实验采用含有少量悬浮颗粒物质的水进行实验,通过测定进水和出水的浊度来表示微滤膜的处理效果。 2.超滤(UF ) 超滤膜的微孔直径在10nm —0.1μm ,截流分子量在2—5万,范围根据需要进行选择。当膜的一面遇到具有一定压力、含有一定悬浮颗粒物质的液体时,粒径>膜孔径的颗粒物质被截流在膜的一面。为了防止被截流下来的颗粒物质越来越多而堵塞滤膜,往往采用动态过滤的方法进行超滤,即将进行超滤的同时,利用一股液体连续冲刷膜的表面的截流物,以保持超滤表面始终具有良好的通透性。因此,超滤膜设备出水与两股,一股为透过水(淡水),一股为截流物液(浓水)。参见下面的图示: 超滤液 浓缩液 原液 (图一)超滤膜示意图 静态过程 (图二) 动态过程 图10-1超滤(UF )示意图 超滤膜可以截流溶液中的细菌病毒、热源、蛋白质、胶体、大分子有机物等等。 实验采用含有少量染料物质的水进行实验,通过测定水、“淡水”和“浓水”的色度变化表示超滤膜的处理效果。 3.反渗透(RO) 反渗透膜的孔径在0.1-1nm 之间。反渗透技术是利用高压液体的高压作用,库夫渗透膜的渗透压,使溶液中的分子逆向渗透过渗透膜到达离子浓度较低的一端,从而到达去除溶液只能够大部分例子的目的。 为了防止被截流下来的其他例子越积越多儿堵塞RO 膜,同样采用动态的方法来进行反渗透,即将进行反渗透的同时,利用一股液体连续冲刷膜的表面的截流物,以保持反渗透表面始终具有良好的通透性。因此,反渗透膜设备出水与 流动方向 形成 滤饼 透过液 流动方向 透过液

实验观察洋葱表皮质壁分离及复原精修订

实验观察洋葱表皮质壁 分离及复原 标准化管理部编码-[99968T-6889628-J68568-1689N]

《实验:观察洋葱外表皮的质壁分离与复原》教案一、教材分析 本实验为人教版高中生物必修1第四章《细胞的物质输入和输出》第1节《物质跨膜运输的实例》的内容。本实验是在学习了细胞膜的结构和功能的基础上,利用植物细胞质壁分离及质壁分离复原实验强化渗透作用原理,同时也是对物质出入细胞方式这一部分内容的铺垫。目的在于帮助学生理解生物膜选择透过性这一重要的特点。学生通过本实验了解水分子透过细胞膜的渗透原理,并通过显微镜观察蔗糖溶液造成植物细胞质壁分离以及清水复原现象,在实践中发现和总结细胞失水和吸水的原因,尝试解释生活与生产中的有关现象;掌握实验的一般方法与步骤,体会合作学习的乐趣。 结合《学科教学指导意见》:在进行“活动:观察洋葱表皮细胞质壁分离及质壁分离复原”时,尝试排除观察中各种无关因素的干扰,善于发现问题并积极参与讨论,探求新知。尝试从不同角度思考、分析和解释观察的现象,树立实事求是的科学态度;解释植物细胞质壁分离及质壁分离复原的现象。二、学情分析 学生除拥有初中自然科学相关水分吸收内容基础知识外,在学习了细胞膜功能和渗透原理后,对植物细胞在什么情况下吸水和失水等内容已经有所了解,并在日常生活经验中也有类似植物细胞吸水失水的实例,例如萝卜咸菜腌制等。但并没有系统学习植物细胞吸水和失水的基本原理及条件,缺乏感性认识。 与平时理论课相比,对于首次接触微观世界的学生,实验课有更高的吸引力,学习的积极性也更高。在实验设计及方法上,需要教师对实验的思路给予清晰地讲解,并引导学生对实验数据进行合理的处理和分析,得出正确的实验结论。 三、教学目标 1、知识目标: (1)阐明植物细胞渗透吸水和失水的原理; (2)解释质壁分离与复原的实质; (3)说明质壁分离复原的条件。 2、能力目标: (1)完成植物细胞质壁分离和复原的观察;

膜分离实验报告

膜分离实验 一.实验目的 1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。 2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。 3. 了解和熟悉超滤膜分离的工艺过程。 二.基本原理 膜分离技术是最近几十年迅速发展起来的一类新型分离技术。膜分离是以对组分具有选择性透过功能的人工合成的或天然的高分子薄膜(或无机膜)为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。 微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。 四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构和性能。微滤膜的孔径范围为0.05~10μm,所施加的压力差为0.015~0.2MPa;超滤分离的组分是大分子或直径不大于0.1μm的微粒,其压差范围约为0.1~0.5MPa;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差和溶液中溶质的相对分子质量及浓度有关,通常的压差在2MPa左右,也有高达10MPa的;介于反渗透和超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。 2.1微滤和超滤 微滤过程中,被膜所截留的通常是颗粒性杂质,可将沉积在膜表明上的颗粒层视为滤饼层,则其实质和常规过滤过程近似。本实验中,以含颗粒的混浊液或悬浮液,经压差推动通过微滤膜组件,改变不同的料液流量,观察透过液测清液情况。 对于超滤,筛分理论被广泛用来分析其分离机理。该理论认为,膜表面具有无数个微孔,这些实际存在的不同孔径的孔眼像筛子一样,截留住分子直径大于孔径的溶质和颗粒,从而

纳滤反渗透膜分离实验上课讲义

纳滤反渗透膜分离实 验

化工原理实验报告学院:专业:班级:

三、实验装置 本实验装置均为科研用膜,透过液通量和最大工作压力均低于工业现场实际使用情况,实验中不可将膜组件在超压状态下工作。主要工艺参数如表1-1 膜组件膜材料膜面积/m2最大工作压力/Mpa 纳滤(NF)芳香聚纤胺0.4 0.7 反渗透(RO) 芳香聚纤胺0.4 0.7 表1-1膜分离装置主要工艺参数 反渗透可分离分子量为100级别的离子,学生实验常取0.5%浓度的硫酸钠水溶液为料液,浓度分析采用电导率仪,即分别取各样品测取电导率值,然后比较相对数值即可(也可根据实验前做得的浓度-电导率值标准曲线获取浓度值)。 图1-1膜分离流程示意图 1-料液灌;2-低压泵;3-高压泵;4-预过滤器;5-预过滤液灌;6-配液灌;7-清液灌; 8-浓液灌;9-清液流量计;10-浓液流量计;11-膜组件;12-压力表;13-排水阀

图1 电导率与溶液浓度关系曲线 电导率与溶液浓度模型:C= 0.6253k - 0.0195 式中k为电导率,单位ms/cm;C为溶液浓度,单位×10-3g/cm3。 ① 原料液浓度C0=0.6253*6.07-0.0195=3.776071*10-3(g/cm3)=0.026584561 kmol/m3 透过液浓度C P=0.6253*0.13-0.0195=0.061789*10-3(g/cm3)=0.000435011 kmol/m3 浓缩液浓度C R=0.6253*6.99-0.0195= 4.351347*10-3(g/cm3)= 0.030634659 kmol/m3 ② 原料液浓度C0=0.6253*5.95-0.0195= 3.701035*10-3(g/cm3) =0.026056287 kmol/m3 透过液浓度C P=0.6253*0.07-0.0195=0.024271*10-3(g/cm3) =0.000170874 kmol/m3 浓缩液浓度C R=0.6253*7.26-0.0195= 4.520178*10-3(g/cm3) =0.031823275 kmol/m3 (2)膜组件性能表征: 利用公式:

实验室超滤膜分离设备

该设备专为高校、科研机构及企业研发中心设计,可帮助客户通过实验得到关键工艺参数以及相应清洗方案,为科研及工业应用提供参考,同时也可作为小型生产设备从事小批量生产。 一、实验室超滤膜分离设备的分类: 按膜结构可分为:卷式膜设备、平板膜设备、纤维膜设备、陶瓷膜设备等 二、实验室超滤膜分离设备的组成: 1.实验室膜分离设备是由膜元件、品牌供料泵、不锈钢循环桶、耐震压力表、压力调节阀、插管接头、卫生级硅胶管、变频(可选)等部件组成。 2.实验室膜分离设备可以根据自己所需截留的分子量要求换装相同结构的膜元件。 三、实验室超滤膜分离设备的技术参数: 技术参数单位数值备注 设备尺寸600×300× 600 mm基本数据 设备功率0-1.5Kw220V/380v 50Hz 最小循环体积0.5-1.5L基本数据 处理能力1-20L/H基本数据 允许最大温度范围10-50℃陶瓷膜可达 90℃ 允许最大PH2-12-基本数据

值范围 15Bar基本数据允许最大安全 压力 四、实验室超滤膜分离设备的优势: 1.膜分离精度高,种类多,可选择的不同分子量的膜元件进行高精度的物料分离与浓缩; 2.膜元件为标准膜,通用性强,可实现“一机多膜”,灵活多变; 2.动力泵可选进口与国产泵,选择性强,压力高,稳定性强; 3.设备设计及凑,操作简单,最小循环体积仅为500ml,可满足实验室物料少的要求; 4.设备全不锈钢设计,安全卫生; 五、实验室超滤膜分离设备的应用 实验室膜分离设备广泛应用于生物、制药、食品、化工、环保等领域,应用于各种料液的浓缩、分离、提纯、澄清、除菌等工艺实验。 “和诚”实验室超滤膜分离设备已经在中国及亚太地区的众多院校、科研机构、国家重点实验室以及企业研发中心得到应用,具有广泛知名度和良好的市场口碑。

1-费维扬-化工分离过程强化的若干新进展

化工分离过程强化的若干新进展 费维扬,罗淑娟,赵兴雷 (化学工程联合国家重点实验室(清华大学),北京100084)摘要: 介绍了化工分离过程的重要性、复杂性、多样性及面临的机遇和挑战。分析分离过程强化的新特点,并对它在过程工业可持续发展中的意义和作用进行讨论。 关键词:分离过程;过程强化;新分离技术;新特点 Recent advances on separation process intensification FEI Wei-yang, LUO Shu-juan, ZHAO Xing-lei (State Key Laboratory of Chemical Engineering(Tsinghua University), Beijing 100084, China) Abstract: The importance, diversity, complexity of chemical separation process and the challenge it faced are introduced in this paper. The new characteristics of separation process intensification are analyzed. Its significance and impact on sustainable development of process industry are also discussed Key words: separation process; process intensification; new separation technology; new characteristic 1概述 1.1 化工分离过程的重要性 化工分离过程是化学工程的1个重要分支,从原料的精制,中间产物的分离,产品的提纯和废水、废气的处理都有赖于化工分离技术[1-2]。绝大多数反应过程的原料和反应所得到的产物都是混合物,需要利用体系中各组分物性的差别或借助于分离剂使混合物得到分离提纯(见图1)。化工分离过程的应用遍及能源、资源、环保、生物、新材料等领域,无论是石油炼制、塑料化纤、湿法冶金、同位素分离,还是生物制品精制、纳米材料制备、烟道气脱硫和化肥生产等等都离不开化工分离过程。它往往是获得合格产品、充分利用资源和控制环境污染的关键步骤。 图1 化工分离过程的重要性 分离过程是耗能过程,设备数量众多,规模巨大。在1 000万t常、减压和100万t乙烯等特大型石化装置中,塔径10m以上的分离塔比比皆是。随着新产品的不断出现,对分离过程提出了越来越高的要求。例如医用的O18稳定同位素分离需要约2 000个理论级。化工分离过程通常占过程工业设备费和操作费的40%~70%[3],对过程的技术经济指标和产品的成本具有重要的影响。随着节能减排要求的提高