铰孔工艺

6. 6铰孔工艺、编程

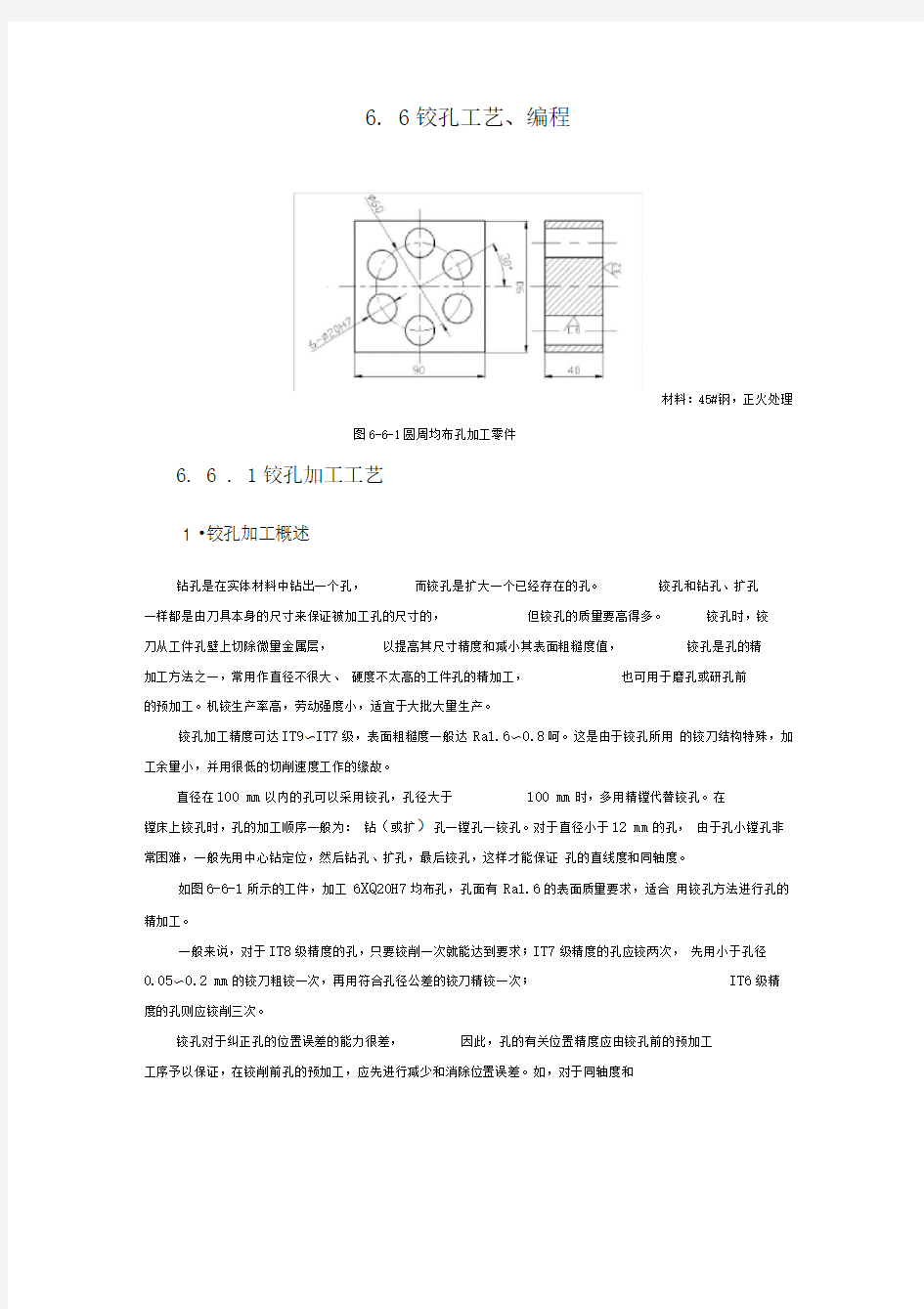

材料:45#钢,正火处理

图6-6-1圆周均布孔加工零件

6. 6 . 1铰孔加工工艺

1 ?铰孔加工概述

钻孔是在实体材料中钻出一个孔,而铰孔是扩大一个已经存在的孔。铰孔和钻孔、扩孔

一样都是由刀具本身的尺寸来保证被加工孔的尺寸的,但铰孔的质量要高得多。铰孔时,铰

刀从工件孔壁上切除微量金属层,以提高其尺寸精度和减小其表面粗糙度值,铰孔是孔的精

加工方法之一,常用作直径不很大、硬度不太高的工件孔的精加工,也可用于磨孔或研孔前

的预加工。机铰生产率高,劳动强度小,适宜于大批大量生产。

铰孔加工精度可达IT9?IT7级,表面粗糙度一般达Ra1.6?0.8呵。这是由于铰孔所用的铰刀结构特殊,加工余量小,并用很低的切削速度工作的缘故。

直径在100 mm以内的孔可以采用铰孔,孔径大于100 mm时,多用精镗代替铰孔。在

镗床上铰孔时,孔的加工顺序一般为:钻(或扩)孔一镗孔一铰孔。对于直径小于12 mm的孔,由于孔小镗孔非常困难,一般先用中心钻定位,然后钻孔、扩孔,最后铰孔,这样才能保证孔的直线度和同轴度。

如图6-6-1所示的工件,加工6XQ20H7均布孔,孔面有Ra1.6的表面质量要求,适合用铰孔方法进行孔的精加工。

一般来说,对于IT8级精度的孔,只要铰削一次就能达到要求;IT7级精度的孔应铰两次,先用小于孔径

0.05?0.2 mm的铰刀粗铰一次,再用符合孔径公差的铰刀精铰一次;IT6级精度的孔则应铰削三次。

铰孔对于纠正孔的位置误差的能力很差,因此,孔的有关位置精度应由铰孔前的预加工

工序予以保证,在铰削前孔的预加工,应先进行减少和消除位置误差。如,对于同轴度和

位置公差有较高要求的孔,首先使用中心钻或点钻加工,然后钻孔,接着是粗镗,最后 才由铰刀完成加工。另外铰孔前,孔的表面粗糙度应小于

Ra3 . 2 ^m 。

铰孔操作需要使用冷却液,

以得到较好的表面质量并在加工中帮助排屑。

切削中并不会

产生大量的热,所以选用标准的冷却液即可。

⑴铰刀结构

在加工中心上铰孔时,多采用通用的 标准机用铰刀。通用标准铰刀,有直柄、 锥柄和套式三种。直柄铰刀直径为0 6mm ?$ 20mm ,小孔直柄铰刀直径为$ 1 mm ?$ 6mm ,锥柄铰刀直径为$ 10mm ?$ 32mm ,套式铰刀直径为$ 25mm ?$ 80mm 。分 H7、H8、H9 三种 精度等级

如图6-6-2

(a ),整体式铰刀工作部

分包括切削部分与校准部分。

些铰刀在刀头设计一段锥形切削刃, 为刀具切削部分,承担主要的切削工作, 其切削半锥角 较小,一般为10

?15。,因此,铰削时定心好,切屑薄。

校准部分的作用是校正孔径、修光孔壁和导向。校准部分包括圆柱部分和倒锥部分。

圆

柱部分保证铰刀直径和便于测量。刀体后半部分呈倒锥形可以减小铰刀与孔壁的摩擦。

⑵铰刀直径尺寸的确定

铰孔的精度主要决定于铰刀的尺寸精度。

由于新的标准圆柱铰刀,直径上留在研磨余量,且其表面粗糙度也较差,所以在铰削IT8 级精度以上孔时,应先将铰刀的直径研磨到所需的尺寸精度。

由于铰孔后,孔径会扩张或缩小,目前对孔的扩张或缩小量尚无统一规定, 一般铰刀的

直径多采用经验数值:

铰刀直径的基本尺寸=孔的基本尺寸; 上偏差=2/3被加工孔的直径公差; 下偏差=1/3被加工孔的直径公差;

0 021

例如:铰削$ 20H7( 0 .)的孔,则选用的铰刀直径: 铰刀基本尺寸=$20 mm

2 .铰刀及选用

图6-6- 2铰刀结构图

铰刀刀头开始部分,称为刀头倒角或“引导锥”

,方便刀具进入一个没有倒角的孔。

(a)亘栢埜体式高逆钢狡R A 型

⑹直柄整体式蒿速鞫鮫丁IB 型

上偏差=2/3 X0.021 mm=0.014 1 mm

下偏差=1/3 X0.021 mm=0.007 mm

所以选用的铰刀直径尺寸为0 20 O..007mm。

⑶铰刀齿数确定

铰刀是多刃刀具,铰刀齿数取决于孔径及加工精度,标准铰刀有4?12齿。齿数过多,

刀具的制造刃磨较困难,在刀具直径一定时,刀齿的强度会降低,容屑空间小,由此造成切

屑堵塞和划伤孔壁甚至蹦刃。齿数过少,则铰削时的稳定性差,刀齿的切削负荷增大,且容

铰刀的刀齿又分为直齿和螺旋齿两种。螺旋齿铰刀带有左旋的螺旋槽,这种设计适合于

易产生几何形状误差。铰刀齿数可参照表6-6-1 选择。

表6-6-1 铰刀齿数选择

铰刀直径/ mm 1.5 ? 3 3?14 14 ?40 >40

一般加工精度 4 4 6 8 齿数

高加工精度 6 8 10 ?12 加工通孔,在切削过程中左旋螺旋槽“迫使”切屑往孔底移动并进入空区。不过它不适合盲孔加工。

⑷铰刀材料确定

铰刀材料通常是高速钢、钴合金或带焊接硬质合金刀尖的硬质合金刀具。硬质合金铰刀耐磨性较好;高速钢铰刀较经济实用,耐磨性较差。

3 .铰削用量的选用

⑴铰削余量铰削余量是留作铰削加工的切深的大小。通常要进行铰孔余量比扩孔或镗孔的余量要

小,铰削余量太大会增大切削压力而损坏铰刀,导致加工表面粗糙度很差。余量过大时可采取粗铰和精铰分开,以保证技术要求。

另一方面,如果毛坯余量太小会使铰刀过早磨损,不能正常切削,也会使表面粗糙度差。

一般铰削余量为0.1 ?0.25mm ,对于较大直径的孔,余量不能大于0.3mm 。

有一种经验建议留出铰刀直径1?3 %大小的厚度作为铰削余量(直径值) 口,①20 的铰刀加①19.6左右的孔直径比较合适:

20 —(20 X2 /100)=19.6

对于硬材料和一些航空材料,铰孔余量通常取得更小。