蜗杆

双线蜗杆的两级优化设计

双导程蜗杆蜗轮传动是一个方便的消隙机构,它可用于精密机械工具和导向装置。目的是尽量减少蜗杆和齿轮之间的摩擦力。约束条件包括蜗杆几何体,应力,位移和蜗杆的固有频率。为了避免困难的三维优化问题,本文介绍一种两阶段优化方法。第一级优化使用一个近似模型,在这阶段蜗杆的线程是近似的元素。蜗杆和蜗轮的节圆直径、模数以及左右侧模块的差异是设计变量。第二级优化使用真正的三维实体模型与连续螺旋线确定最佳形状的蜗杆线程。实例表明这是可行的和有效的。

关键词:机械设计;双导程蜗杆;两阶段优化

引言

蜗轮蜗杆齿轮组是一个重要的机械传动机构,这一装置优点在于其较高减速比和紧凑的尺寸。这一机构的缺点是功率的损失相对其他类型的齿轮组高。工业上蜗杆蜗轮组主要用于减速器、导向和定位装置。因为蜗杆蜗轮组几何性质和动力传输机构不同于其他类型的齿轮,很多运动学和接触蜗杆和蜗轮齿的研究已经进行了1–[7]。

由于近年来高科技产业的蓬勃发展,对精密的机器和精密的制造工艺的需求迅速增加。精确定位的切割工具或工件的关注重点精密机械制造工艺。在机械领域精密齿轮和滚珠丝杠实现这些目标的关键部件。但是众所周知,即使在最高级别的精密齿轮中齿间间隙仍不能消除。反弹是影响定位精度的主要因素之一。黑尔和斯洛克姆[ 8]提到一些美国隙设计专利。其中之一是用于蜗轮蜗杆齿轮传动。其设计理念是类似于一个滚珠螺杆。在蜗杆的线程和蜗轮的齿牙之间插入滚珠,尽量减小蜗杆蜗轮之间反弹间隙。这种设计成本高。一种更便宜的方法,这是本文提到的,使用的是双导程蜗杆蜗轮组。蜗杆的双引线是特别设计的,有两种不同导致双向的蜗杆线程。由于不同的引导线,两侧的线程在轴向方向的厚度不同。这种设计的优点是蜗杆蜗轮之间的间隙可以通过旋转蜗杆轴调整最适宜的线程确保蜗杆与蜗轮齿配合来减小。拜尔和纂[ 9]讨论了几何型双导程蜗轮蜗杆。先进的数学模型可以用来做接触分析与研究。本文拜尔和纂[ 10 ]提出另外讨论接触牙齿,接触比率和双导程蜗轮蜗杆传动运动误差。它揭示了该型双导程蜗杆蜗轮传动高接触比率。

由于双导程蜗杆齿轮传动主要用于精密机械和导向机构,静态和动态变形接触线程必须减少或限制在可接受的水平。不像其他类型的齿轮带动,蜗杆的线程与蜗轮齿牙的滑动接触在蜗轮蜗杆传动中起重要作用。总之,滑动接触减小的摩擦力是精密蜗杆的设计的一个主要重点。此外,如果驱动器的速度非常低,高摩擦力有时可能导致运动部分发生静摩擦,这反过来将严重影响精密定位性能。因此,用于精密机器的双导程蜗轮蜗杆传动应该优化,降低摩擦力和线程变形量。本文研究动机是设计一个以c轴为回转中心的双导程蜗轮蜗杆传动机构。在铣削操作时,c轴以一个很低的速度旋转;准确定位、平稳旋转的是回转中心c轴关键问题。考虑到C轴需求的,设计的目的是尽量减少之间蜗杆线程与蜗轮齿牙

之间的摩擦力确保顺利回转平稳。为了确保蜗杆的强度和限制蜗杆线程轴向变形,强加在应力的约束,位移和基本蜗杆的固有频率。

双导程蜗杆

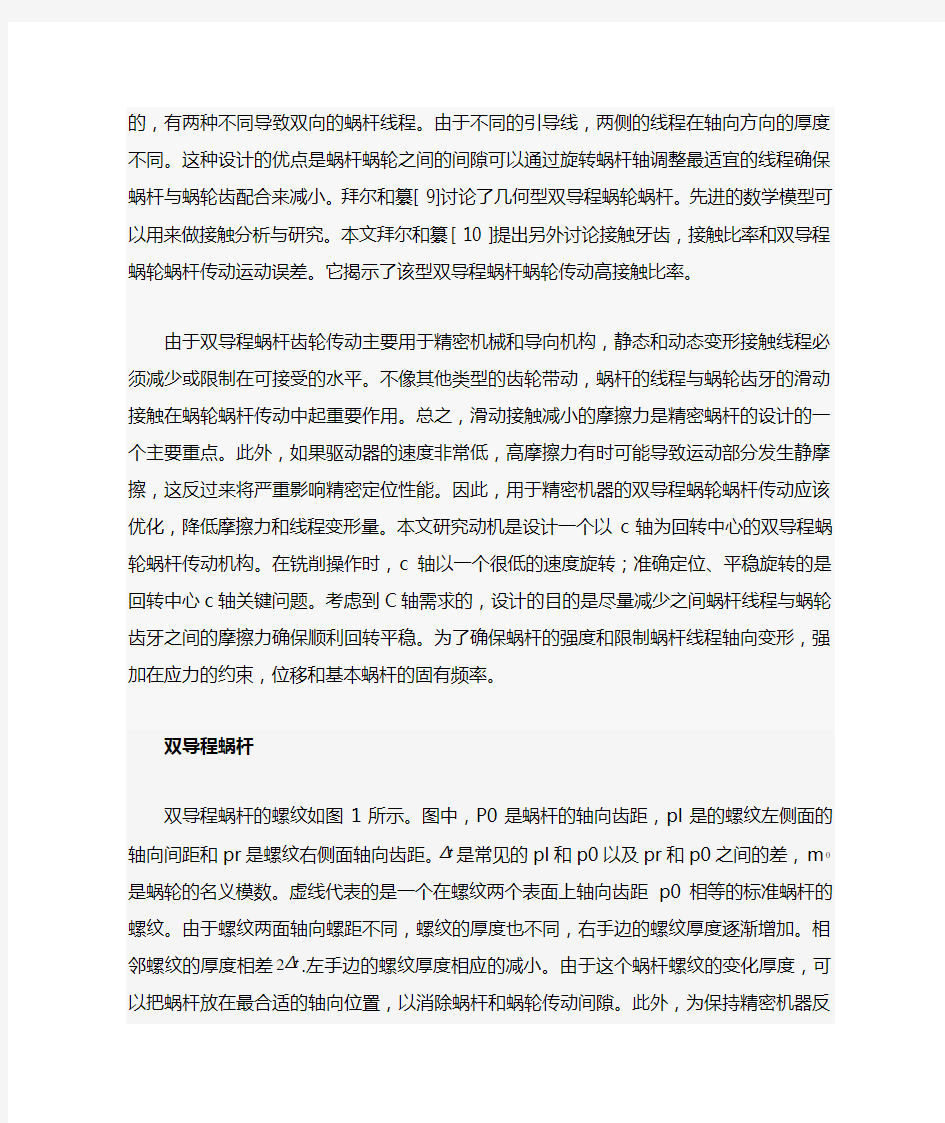

双导程蜗杆的螺纹如图1所示。图中,P0是蜗杆的轴向齿距,pl 是的螺纹左侧面的轴向间距和pr 是螺纹右侧面轴向齿距。t Δ是常见的pl 和p0以及pr 和p0之间的差, m 0是蜗轮的名义模数。虚线代表的是一个在螺纹两个表面上

轴向齿距p0相等的标准蜗杆的螺纹。由于螺纹两面轴向螺距不同,螺纹的厚度也不同,右手边的螺纹厚度逐渐增加。相邻螺纹的厚度相差t Δ2.左手边的螺纹厚度相应的减小。由于这个蜗杆螺纹的变化厚度,可以把蜗杆放在最合适的轴向位置,以消除蜗杆和蜗轮传动间隙。此外,为保持精密机器反弹间隙,可以运行在机器一段时间后通过不断调整蜗杆的轴向位置,补偿蜗杆螺纹和蜗轮齿牙接触面间的磨损。

双导程蜗杆设计中使用的一些基本方程,介绍如下[11]。基于蜗杆和蜗轮的几何关系蜗杆的轴向间距必须等于蜗轮齿距。因为在蜗杆螺纹表面有两种不同的螺距,蜗轮齿牙表面也存在两个不同的模式的齿牙与之吻合。

图1双线蜗杆的几何关系图

其中0p ,l p 和r p 分别表示标准螺纹轴向螺距、左侧面螺纹轴向螺距、右侧

面螺纹轴向螺距,也圆齿轮球场。o m ,l m ,r m 分别表示标准齿轮模数,左侧

面齿轮模数和右侧面齿轮模数。

轴向螺距的偏差计算

其中t Δ是左面和右面的轴向螺距距与标准轴向螺距之间的偏差。

图2展示了与双线蜗杆相对应的蜗轮齿的两面,在图中,gr d 和gl d 分别表示

左面和右面螺纹的节圆直径。由于蜗轮的左侧面与蜗杆的右表面接触,为了与蜗杆下标保持一致,这里下标r 表示蜗轮左表面和下标l 表示蜗轮右表面。由于蜗轮齿牙两表面上的模数不同,导致两个节圆直径也不同。

图2 蜗轮齿的几何关系图

其中,gl d 和gr d ,分别是左、右齿轮节圆直径,G N 是蜗轮齿数。

蜗杆相应的节圆直径为:

式中,wl d 和

wr d 分别是左、右蜗杆节圆的直径,w d 是

蜗杆标准直径。

因为在蜗轮两个面上的节圆直径是不同的,两个表面上的接触点也会相对标准位置移动(1/2)G mN Δ,吴从名义位置呈放射状。无论在何处发生接触,

接触位置应局限于蜗杆和蜗轮齿顶圆之内,因此必须满足以下约束

螺纹的两个表面的导程角为

又

其中,λl 和λr 分别为左、右螺纹表面的导程角,

蜗杆螺纹的延伸渐开线角度可以由下列公式计算:

l α和r α为蜗杆的左、右导程角度;o α为蜗杆的标准导程角。

要防止削弱,必须满足以下条件:

一般蜗杆的节圆直径w d 可以是任意的,但是,对于蜗轮装置的优化马力能

力,它应该在以下范围[12]。

其中C 是的蜗杆和蜗轮之间的中心距离(英寸)。

双线蜗杆的优化设计

由于蜗杆引导线和作用在蜗杆表面的力连续是连续的,

蜗杆不能被视为一个轴对称结构,因此最佳双导程蜗杆的设计被列为一个三维优化问题。但一个三维优化需要改变节点的位置,以形成最佳形状,在现实世界中它是一种最困难的优化问题。实际上,很少发现真正应用三维优化。抛开追踪3-D 有限元模型实体元素的轨迹和移动点的难度,本文提出了一种两阶段的移动节点形状优化,解决蜗杆设计问题。

因为螺纹的轴向主要取决于蜗杆的直径,

在第一阶段接近双导程蜗杆的螺纹板元素如图3所示。蜗杆用3-D 实体元素模拟和螺纹用四边形板单元元素模拟。钢板厚度是一个半蜗轮螺距。在这个阶段的设计中使用的变量包括蜗轮标准模数o m ,模数偏差m Δ,蜗杆标准节圆直径w d 。这种近似模型的优点在于轴和螺纹

有规律可寻,并在形状优化过程可以很容易地跟踪和移动,这解决了最困难的四面体实体单元网格再划分的结构移动点的问题。确定最佳值后蜗杆的标准节圆直径和齿的模数,真正的创建蜗杆的3-D 连续螺旋螺纹固元模型并用于第二阶段的优化。图4显示了蜗杆有限元模型第二阶段的优化。由于压力角通常约为14.5,根据这个初步形成的线程的内部节点可以保持不变,只有螺纹表面节点可以使一个小的变化,形成了线程的最佳形状。这样可避免复杂的3-D 优化,找到有效的近优化解决方案。

图3第一优化阶段的有限元模型

优化的目标是尽量减少蜗杆和蜗轮之间的摩擦力,使功率损失可以最小化,并可以保持平稳的运动。计算蜗杆线程和蜗轮牙齿之间的正常接触力的公式包括参数o m ,m Δ和压力角o α。但是,在第一阶段优化,蜗杆螺纹由板元素模拟,钢

板厚度与压力角无关。因此需要一个替代的目标函数。由于摩擦力与螺纹导角有间接关系,所以导角被选为这个阶段的目标函数。由于较大的导角导引起较小的摩擦力,目标从而成为最大限度的导角。施加在蜗杆螺纹轴向上的约束,蜗杆的结构应力,蜗杆的固有频率和蜗杆的

图4第二优化阶段的有限元模型

几何形状。第一优化阶段给出如下数学公式:

最大

约束

z δ是螺纹的轴向偏转;y S 是蜗杆的屈服强度; n 为安全系数,

C 为蜗杆和蜗轮的中心之间距离。方程(17)是第一个约束,这就需要最大的线程的三个轴向位移且小于一个给定的u δ,以确保准确的定位。方程(18)要求三个最大的米塞斯应力,且要小于许应力。方程(19)是一几何约束,从而防止了蜗杆螺纹的齿根圆小于零。方程(20)确保该蜗杆和蜗轮的接触点在齿顶圆范围内。方程(21)和(22)分别为左和右边的螺纹面导角角度约束。为了更好的定位精度,导角通常小于15?。然而,为降低摩擦力导角应该尽可能大。为了增加螺纹的导角,使用双牙螺纹。虽然C 轴以非常低的速度旋转,车削中心仍然可以运作到3000转/小时,因此式(23)被用来强制使蜗杆的固有频率不大于50赫兹,以减少高速运行过程中的动态偏转。方程(24)和(25)是限制蜗杆中径的,

建立方程(26)、(27)为避免倒扣,方程(28) - (30)设计变量方面的限制约束。

完成第一阶段的优化后,获得最佳值传递到第二优化阶段。设蜗轮模数o m 和蜗杆节圆直径w d 在第二阶段优化中为恒定参数,从先前的优化获得的m Δ使用,

在第二阶段用于优化的初步设计。从第一优化阶段的3-D 实体元素模型的最优值螺纹连续螺旋线被创建作为第二优化阶段的初始模型。图4显示了四面体单元3-D 实体元素模型。这个优化阶段设计变量包括m Δ和标准蜗轮压力角n Φ。每当

压力角变化时,蜗杆螺纹的形状相应的发生变化。随着螺纹形状的变化,蜗杆螺纹表面上的动点也会改变他们的位置。如果螺纹的初始形状跟优化形状差异不大,内部节点没有必要重划网格。因为设计目的是尽量减少蜗杆螺纹和蜗轮齿之间的摩擦力,这个阶段的目标函数定义为蜗杆螺纹和蜗轮之间的标准力和方程(31)给出的力。在第一优化阶段次使用的大多数约束在这个阶段也有效,优化公式如下所示:

最小值

约束

其中wt f是蜗杆螺纹的切向力;l f蜗杆螺纹和蜗轮齿之间是正常的作用力;nΦ

是正常的齿轮压力角,lλ是左侧面蜗杆螺纹导程角,μ是蜗杆和蜗轮之间摩擦系

数,值是0.04 [12]。螺纹两面上的正常的力是不同的。由于螺纹左表面上的导角较小,这将导致一个更大的正常力,因此方螺纹的左表面上左边正常力的选择,要尽量减少。约束包括第一优化阶段所有约束,除几何关系和中心距离约束。

这些优化问题已通过序列线性规划法得以解决。一些所需的灵敏度数据,通过区分明确的目标函数和明确的约束函数可以很容易地得到。其他的通过融合演算链规则的MSC / Nastran软件获得。

数值例子

设计的例子是双导程蜗杆和蜗轮传动C轴为车削中心的实际应用,使用伺服电机转速为30 r/min ,输出功率率为0.1193 kw。作用在蜗杆上的相应切向力是1563.4 N。蜗轮齿轮是60。由于蜗杆具有双牙螺纹,蜗轮的输出速度1 r/min。基于齿轮组的初步设计,有三对蜗杆蜗轮接触。作用在蜗杆上的总力由三个与蜗轮接触的螺纹分担。提到西蒙的[13]双包络环面蜗杆齿轮组的工作,经计算三个接触螺纹分担的负载分别是3001N(45%),2334 N(35%)和1334 N(20%)。第一个螺纹分担总负载最大的部分,载荷沿压力线分布。蜗杆螺纹和蜗轮齿之间的接触面积应包括许多结点。由于没有实验可以进行接触面积测量和该区域力的分布,单点接触假设是关键的解决方法。等效荷载,施加到最接近压力线的三个节点。蜗杆使用的材料是AISI1144合金钢材,屈服强度为572GPa,杨氏弹性模量为207 GPa,泊松比为0.292,密度为7790 kg/m3。

第一优化阶段的有限元模型具有2309个节点,1920个3-D实体元素和300个板元素。第二优化阶段使用有限元模型有4562 和19642个四面体固体元素。在机械领域,由于在外力作用下定位精度主要是由螺纹的轴向偏差决定,给出了

两种不同的轴向偏差约束,显示不同的优化结果。一个约束的上限uδ被定为9 um (案例1),另一种是5 um(例2)。为避免大蜗轮,标准模数

m上限被设定

o

为5mm/齿。材料的屈服强度安全系数?为1.4。

两种不同的轴向偏转约束优化结果案分别列于表一(例1)和表二(2)。

表一u

δ=9um的优化结果

表二 u δ=5um

的优化结果

由表格可以看出影响轴向偏差主要因素是蜗杆螺纹的分度圆直径和蜗轮的模数。蜗轮标准模数o m 上述两种情况下已被设置到上限。较大的蜗杆螺纹一定

会减少当地的蜗杆偏差。当收紧轴向偏转约束时,蜗杆节圆直径显著增加,这也是合理的因为节圆直径的增加,减少了蜗杆轴的横向挠度,从而降低的蜗杆螺纹的轴向和旋转变形。模数偏差m Δ也会由式(20)达到其上限, 较大的m Δ将需

要一个较小的轴向调整补偿间隙磨损,因此,蜗杆和蜗轮将有一个较长的运行寿命。较大的节圆直径会带来另一个好处,就是由于较大直径的蜗杆节线速度增加,这将减少在恒定的输送功率和转动速度前提下驱动蜗杆所需要的切向力,法向接

触

f和摩擦力相应减小。蜗杆的节圆直径大的缺点是增加了转动惯量,可能需要l

避免蜗杆的这种惯性上限。图5展示优化双线蜗杆的产品图片。

图5 双线蜗杆

结论

与其他设计相比,双导蜗杆蜗轮组是一个相对便宜传输机制,可以最大限度地减少相应牙齿之间的间隙。设备可用于精密机床和精密分度表。为了解决这个高度困难的3-D形状优化问题,已经提出一个两阶段的优化方法并成功地应用于设计精密蜗杆。第一阶段有意使用2 D 面元素来模拟螺纹,以避免在3-D 优化使用结点作为设计变量的窘境。第二阶段采用真正的3-D模型设计螺纹的形状。螺纹表面的节点只允许小的变化,以确定线程的最佳角度,螺纹内部的节点保持不变。优化后蜗杆可以以非常低的转速旋转,在旋转过程中保持最小的摩擦力,显着提高了精密仪器的质量。本文提出的两阶段优化方法也可用于其他类似的机械元件的设计如电源螺丝或特殊螺纹。

鸣谢

这项研究是由中华人民共和国国家科学委员会支持,合约编号

NSC87-2218-E-005-005。

参考文献

[1] Zhang, Y. X., Ma, K. J., Liu, Y., Lin, Q., Li, Z. X. and Zhang, W. M. (1988) An analysis of the wear features of worm gea r tooth ?anks. Tribology International, 21, 281–285

[2] Mashinostroeniya, V. (1986) Fluctuations of the transmission ratio in a orm gear transmission. Soviet Engi-neering Research, 66, 19–21

[3] Mashinostroeniya, V. (1987) Load bearing capacity of a worm gear with a pro?le angle of 150 . Soviet Engineering Research, 67, 20–22

[4] Simon, V. (1994) A new worm gear drive with ground double arc pro?le. Mech. Mach. Theory, 29, 407–414

[5] Tsai, Y. C., Suhng, L. M. and Chang, H. L. (1990) A study on torque parameters and mathematical models of worm gear sets. Journal of the Chinese Society of Mechanical Engineers, 11, 135–145

[6] Janninck, W. L. (1988) Contact surface topology of worm gear teeth. Gear Technology, March/April, 31–47

[7] W. C. Orthwein, (1988) Helical and worm gear design. Computers in Mechanical Engineering, 38–43

[8] Hale, L. C. and Slocum, A. H. (1994) Design of anti-backlash transmissions for precision position control systems. Precision Engineering, 16, 244–258 [9] Bair, B. W. and Tsay, C. B. (1998) ZK-type dual-lead worm and worm gear drives: geometry. Journal of Mechanical Design, Transactions of the ASME, 120, 414–421

[10] Bair, B. W. and Tsay, C. B. (1998) ZK-type dual-lead worm and worm gear drives: contact teeth, contact ratios and kinematic errors. Journal of Mechanical Design, Transactions of the ASME, 120, 422–428

[11] Di, S. (1978) Design of Metal Cutting Machines. Dalian University of Technology, Dalian, China, 178–184

[12] Shigley, J. E. and Mischke, C. R. (1989) Mechanical Engineering Design. McGraw-Hill Book Company,Singapore, pp. 548–549

[13] Simon,V. (1993) Load distribution in double enveloping worm gears. Journal of Mechanical Design, Transactions of the ASME, 115, 496–501

蜗轮蜗杆常见普通的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数 m=4.蜗杆头数z1=1 ,蜗轮齿数z2=50,特性系数q=10。求传动中心距 a=? 变位系数 杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m )/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制, 由上式可看出,在同一模数下由于 Z1和入0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚 刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的 Z1/tg X ) 值,这个值用q 表示,称之为蜗杆特性系数。 圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图 1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成 环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之 分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比( i )的公式如下: _蜗杆转速n1 _蜗轮齿数z2 i =蜗轮转速n2 =蜗杆头数z1 1、 蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m )、蜗杆分度圆直径(di )、导程角(r )、中心距(a )、蜗杆头数(或线数 z1)、蜗轮 齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中 z1、z2由传动要求选定。 (1) 模数m 为设计和加工方便,规定以蜗杆轴项目数 mx 和蜗轮的断面模数 mt 为标准模数。对啮合的蜗 轮蜗杆,其模数应相等,及标准模数 m=mx=mt 。 标准模数可有表 A 查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 0时: 中心距 a=(蜗

蜗轮蜗杆(常见普通)的规格及尺寸

例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=?变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。 圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

5-2识读齿轮及齿轮啮合工作图(教案)

任务5-2 识读齿轮及齿轮啮合工作图 本项目参考课时: 4 学时 【组织教学】 检查学生出勤,作好学生考勤记录。 强调课堂纪律,活跃课堂气氛。 在对基础知识理解的基础上,通过必要绘图练习来筑固所学的知识。 【课题导入】 在汽车传动装置中,齿轮传动是最常见的一种传动形式。主要有:圆柱齿轮传动、圆锥齿轮传动与蜗杆传动。由于齿轮的结构与尺寸已标准化,所以本任务主要学习齿轮的规定画法、代号和标注,读懂齿轮的零件图。 【讲授新课】

一、教学内容 汽车上传动齿轮形式,如图5-2-1所示: (1)圆柱齿轮:用于两平行轴之间的传动; (2)圆锥齿轮:用于两相交轴之间的传动; (3)蜗轮蜗杆:用于两交叉轴之间的传动。 (a)圆柱齿轮(b)圆锥齿轮(c)蜗杆蜗轮 图5-2-1 齿轮传动形式 (一)圆柱齿轮 圆柱齿轮的轮齿有直齿、斜齿和人字齿三种。按齿廓曲线又可分为渐开线齿轮、圆弧齿轮、摆线齿轮等。本任务着重介绍渐开线齿廓圆柱齿轮的尺寸关系和规定画法。 1.直齿圆柱齿轮结构、名称及代号,如图5-2-2所示。 直齿圆柱齿轮的齿向与齿轮 轴线平行,直齿轮在齿轮传动中 应用最广。 (1)齿数Z:轮齿的数量。 (2)齿顶圆da:通过齿顶的 圆柱面直径。 (3)齿根圆df:通过齿根的 圆柱面直径。 (4)分度圆d:是一个假想 的圆,在该圆上齿厚s与槽宽e相等,图5-2-2 直齿圆柱齿轮结构、名称及代号 它的直径称为分度圆直径。

(5)齿顶高h a :齿顶圆和分度圆之间的径向距离。 (6)齿根高h f :分度圆与齿根圆之间的径向距离。 (5)全齿高h:齿顶圆和齿根圆之间的径向距离,h=ha+hf。 (8)齿距p :在分度圆上,相邻两齿对应齿廓之间的弧长。 (9)齿厚s :在分度圆上,一个齿的两侧对应齿廓之间的弧长。 (10)槽宽e :在分度圆上,一个齿槽的两侧相应齿廓之间的弧长。 (11)齿轮的模数m:是设计和制造齿轮的重要参数。模数愈大,轮齿就愈大;模数愈小,轮齿就愈小,如图5-2-3所示。分度圆周长与齿距和齿数有关,即:πd=pz 或d=zp/π令p/π=m 则d=mz 。。 (12)压力角α:相互啮合的一对齿轮,其受力方向(齿廓曲线的公法线方向)与运动方向之间所夹的锐角,称为压力角,如图5-2-4所示。同一齿廓的不同点上的压力角是不同的,在分度圆上的压力角,称为标准压力角。国家标准规定,标准压力角为20°。 (13)中心距a :两啮合齿轮轴线之间的距离。 图5-2-3 模数与齿形图5-2-4 压力角 2.直齿圆柱齿轮的基本参数和尺寸关系 两齿轮相互啮合的条件:压力角和模数必须相等。 一对相互啮合的标准直齿圆柱齿轮,若已知它们模数和齿数,则可以计算轮齿的其他尺寸,计算公式见表5-2-1

12、13多头与蜗杆

A:组织教学: a: 考勤。检查学生出勤情况。 b: 维护课堂秩序。 c: 检查工奘。检查学生工作衣帽穿戴是否规范。 d: 宣布授课内容及目的要求。 B: 入门指导: a: 复习引导: 以前车削单头螺纹时的方法是什么?梯形螺纹怎样测量? b: 讲解新课 多线螺纹的车削 螺纹有单线和多线之分,沿一条螺旋线所形成的螺纹称为单线螺纹,沿两条或两条以上螺旋线所形成的螺纹,该螺旋线在轴向等距分布称之为多线螺纹。它常用于需快速移动的机构中。判定头数时,可从螺纹端面上的痕迹来判定。 一、表示代号 1.普通多线三角螺纹,如:M48x3/ 2. 2.梯形多线螺纹,如:Tr40x12(P6).

二、各部位尺寸计算方法和单头螺纹相同,只是要用导程代替螺距。 三、分线方法 1.技术要求 ⑴多线螺纹的螺距必须相等; ⑵每条螺纹的小径要相等; ⑶每条螺纹的牙型角要相等。 车削多线螺纹主要是考虑分线方法和车削步骤的协调。它的各螺旋槽在轴向是等距离分布的,在端面上螺旋线的起点是等角度分布的,而进行等距分布的操作就叫分线。若出现分线误差,使得螺距不等,则会直接影响内外螺纹的配合性能,增加不必要的磨损,降低使用寿命。因此必须掌握分线方法,控制分线精度。根据多线螺纹在轴向和圆周上等距分布的特点,分线方法有轴向分线法和圆周分线法两种。结合我校实际情况,常用轴向分线法的其中一种――小滑板分线法。 2.轴向分线法(以双头梯形螺纹为例) ⑴当粗车好第一条螺旋槽之后,把刀轴向移动一个螺距,然后用中滑板将第二个螺旋槽也车至同样深度,两侧留同样余量。 ⑵精车时,可按下图所示步骤进行加工:

再将3面车光后,也车至1、2面的中滑板刻度,然后将小滑板右移一个螺距,利用中滑板将4面车至1、2、3面的中滑板刻度,从而完成右侧的分线。最后,要用尺厚卡尺测量,保证A=B且a=b,若不等,应分析是a大还是b 大,确定好后,是加工左侧面还是右侧面,还要看A和B的大、小情况来定。 四、注意事项 1.多线螺纹导程大,走刀速度快,车削时要防止碰撞,特别是小滑板不要退得太靠后。 2.由于螺纹升角大,车刀后角要相应增减。 3.小滑板的间隙要调整适当,摇动时注意空行程的影响,要与轴线平行,否则会造成分线误差。

蜗轮蜗杆的画法

(二)蜗杆蜗轮的画法 1、蜗杆的画法 蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如图9-62所示。图中以细实线表示的齿根线也可省略。齿形可用局部剖视或局部放大图表示。 图9-62 蜗杆的主要尺寸和画法 2、蜗轮的画法 蜗轮的画法与圆柱齿轮相似,如图9-63所示。 (1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆轴线位置画出细点画线圆和对称中心线,以标注有关尺寸和中心距。 (2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。投影为圆的视图也可用表达键槽轴孔的局部视图取代。 3、蜗杆蜗轮啮合的画法 蜗杆蜗轮啮合有画成外形图和剖视图两种形式,其画法如图9-64所示。在蜗轮投影为圆的视图中,蜗轮的节圆与蜗杆的节线相切。

图9-63 蜗轮的画法和主要尺寸 图9-64 蜗杆蜗轮啮合画法 蜗轮蜗杆传动 蜗杆蜗轮用于两交叉轴间的传动,交叉角一般为 90°。通常蜗杆主动,蜗轮从动,用作减速装置获 得较大的传动比。除此之外,蜗杆传动往往具有反 向自锁功能,即只能由蜗杆带动蜗轮,而蜗轮不能 带动蜗杆,故它常用于起重或其它需要自锁的场合。 (蜗杆蜗轮动画演示)

◆蜗杆蜗轮的主要参数与尺寸计算

蜗杆蜗轮的主要参数有:模数m、蜗杆分度圆直径d、导程角γ、、中心距a、蜗杆头数z1、蜗轮齿数z2等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。几何尺寸计算如下表所示。 ◆蜗杆蜗轮的画法 蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如下图所示。图中以细实线表示的齿根线也可省略。齿形可用局部剖视或局部放大图表示。 ◆蜗轮的画法 (1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆线位置画出细点画线圆和对称中心线,以标注有关尺寸和中心距。 (2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。投影为圆的视图也可用表达键槽轴孔的局部视图取代。

蜗轮蜗杆常见普通的规格及尺寸

蜗轮蜗杆常见普通的规 格及尺寸 Document number:BGCG-0857-BTDO-0089-2022

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 0时: 中心距a=(+蜗轮)/2=(特性系数q*m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。 圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

蜗杆的画法

3.5蜗杆的创建 3.5.1 蜗杆的建模分析 下面制作如图3-234所示的蜗杆。 图3-234 蜗杆建模分析(如图3-235所示): (1) 创建阶梯轴。 (2) 创建轮齿。 图3-235 蜗杆的建模分析3.5.2蜗杆的建模过程 1.创建阶梯轴(如图3-236所示)

图3-236 创建阶梯轴 (1) 在工具栏内单击按钮,在新建对话框中输入文件名worm.prt,然后单击。 (2) 在工具栏内单击按钮,或者依次在主菜单内单击“插入”→“旋转”,弹出“旋转”定义操控面板,在面板内单击“位置”→“定义”,弹出“草绘”定义对话框。 (3)选择“TOP”面作为草绘平面,选取“RIGHT”面作为参照平面,参照方向为向“右”,单击【草绘】进入草绘环境。 (4) 绘制如图3-237所示的二维草图,在工具栏内单击按钮,完成草图的绘制。在绘制此草图时,一定要绘出中心线。 中心线 图3-237 绘制二维草图 (5) 在操控板中,单击按钮,预览所创建的特征,然后单击按钮,完成特征的创建。 2.创建轮齿 (1) 在主菜单中选择“插入”→“螺旋扫描”→“伸出项”,出现如图3-238所示的属性定义对话框。 图3-238 “属性”菜单管理器 (2) 按图3-238所示选择“可变的”、“穿过轴”、“右手定则”、“完成”,出现图3-239所示的对话框。

图3-239 “设置草绘平面”菜单管理器 (3) 在绘图区内单击“TOP”面作为绘图平面,依次单击“正向”→“缺省”进入绘图平面。 (4) 绘制如图3-240所示的扫引轨迹线,单击完成扫描轨迹。在绘制此草图时,一定要绘出中心线。 中心线 图3-240 绘制二维草图 (5) 在操控板中,输入螺距“11”,并按回车键,系统进入绘制截面状态。 (6) 绘制如图3-241所示的二维草图,在工具栏内单击按钮,完成截面的绘制。

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

图1 图2 (2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。即

q= 蜗杆分度圆直径模数 =d1 m d1=mq 有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程 角、导程和分度圆直径的关系。 tan r= 导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1 q 相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。 (4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2 间的关系式如下: a=d1+d22 =m q (q+z2) 蜗杆各部尺寸如表B 蜗轮各部尺寸如表C 2、 蜗轮蜗杆的画法 (1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1 图2.

浅谈多头蜗杆的快速车削

浅谈多头蜗杆的快速车削 摘要:本文是作者通过自身多年的生产实践,积累了丰富的经验而撰写。在实际生产过程中,经常会遇到多头蜗杆的车削工作。多头蜗杆在工艺上属复杂零件加工。在加工过程中,应对其结构进行工艺分析,并根据其加工特点和加工方法进行分析探讨。经过生产实践,能够对多头蜗杆采取有效措施和进行技术革新,使其加工顺利进行,从而达到零件图纸要求和各项技术指标要求,这对保证产品的质量,提高生产效率具有重要意义。 关键词:多头蜗杆;加工方法;生产效率 引言:随着科技和生产的发展,常用于作减速运动的传动机构中出现的多头蜗杆零件越来越多。多头蜗杆由于导程大、齿形深、切削面积大、导程角也大,故增加了切削难度,所以其生产效率往往受到了很大影响。为此,应对多头蜗杆的加工工艺性进行有理有据的技术分析,选用合理和先进的工艺方法,为今后在加工多头蜗杆时奠定了坚实的基础,从而为保证产品的质量,提高企业的生产效率提供了实际性和创造性的理论依据。 正文: 一.多头蜗杆的工艺问题分析 1.蜗杆的分类 米制蜗杆的齿形角为20°,有轴向直廓蜗杆和法向直廓蜗杆两种。 轴向直廓蜗杆的齿形在轴平面内为直线,在法平面内为曲线,在端平面内为阿基米德螺旋线,又称为ZA蜗杆或阿基米德蜗杆。 法向直廓蜗杆的齿形在法平面内为直线,在轴平面内为曲线,又称为ZN蜗杆。 2.多头蜗杆的分头方法 沿两条或两条以上,在轴向等距分布的螺旋线所形成的蜗杆叫多头蜗杆。 车多头蜗杆,主要是解决分头方法,根据多头蜗杆形成原理分头方法有轴向分头法和圆周分头法两类。 3.多头蜗杆的加工方法分析 多头蜗杆惯用的加工方法伴有如下几个难题:第一在车削过程中常被“多次循环分头,依次逐面车削”所困扰。每次用百分表也好,用块规也好,都要费很

蜗杆、蜗轮画法

左右手螺旋法则(蜗轮蜗杆旋向判断) 教学科研 2009-03-05 08:41:57 阅读1605 评论3 字号:大中小订阅左右手螺旋法则: 右图所示为蜗杆 蜗轮传动,其轴交角 一般为90°,蜗杆与 蜗轮的旋向必相同, 图示为右旋。设已 知蜗杆的转向,欲求 蜗轮转向,可应用螺 旋运动法则确定:若 为左旋,则将左手握 拳,其四指表示蜗杆 了转向,拇指指向应 进方向,但蜗杆1 的 轴向位置已固定,则 蜗轮2必朝相反方向 运动,按此即可确定 其转向;如为右旋, 就改用右手按上述 同样方法判断。 例如右下图所示 的蜗杆蜗轮传动中, 蜗杆是左旋,且转动 方向是由内向外(垂 直观察),根据螺旋 法则,用左手判断,

四指应指向纸面的 外面来握持蜗杆,这 时拇指指向纸面的 左侧,所以在啮合点 处蜗轮的速度方向 是指向纸面的右侧。 在蜗杆蜗轮传动 中,如已知蜗轮、和 蜗杆的转向,要判断 蜗杆蜗轮的旋向,上 述螺旋运动法则仍 蜗轮转向,欲确定其 旋向,可假定为右旋 (或左旋) 按蜗杆1 转向求蜗轮2转向, 如该转向与实际转 向相符,说明假定正 确;如不符,则蜗轩 蜗轮的旋向应与假 定的旋向相反。 你就全当蜗杆是一条螺栓,蜗轮是一螺母固定不动,手顺时针旋动蜗杆,蜗杆前进则为右旋,蜗杆向后则为左旋,与左旋与右旋螺纹一个道理,这是我自己总结的.如果是课本上,则会教 你右手定则或左手定则的方法判断.

该标准规定了机械图样中链轮的画法。 该标准参照采用国际标准ISO2203-1973《技术制图——链轮的规定画法》。 1.链轮、齿条、蜗杆、蜗轮及链轮的画法 ①轮齿的绘制 轮齿部分一般按图1-111~1-117的规定绘绘制。 a.齿顶圆和齿顶线用粗实绘制。 b.分度圆和分度线用点划线绘制。 c.齿根圆和齿根线用细实线绘制,可省略不画;在剖视图中,齿根线用粗实线绘制。 ②链轮、蜗轮一般用两个视图,或者用一个视图和一个局部视图(图1-111~1-113)。 ③在剖视图中,当剖切平面通过链轮的轴线时,轮齿一律按不剖处理(图1-111、1-112、1-113、1-114、1-117)。 ④如需表明齿形,可在图形中用粗实线画出一个或两个齿;或用适当比例的局部放大图表示(图1-114、1-117)。 ⑤当需要表示齿线的形状时,可用三条与齿线方向一致的细实线表示(图1-116、1-118)。直齿则不需表示。 ⑥如需要注出齿条的长度时,可在画出齿形的图中注出,并在另一视图中用粗实线画出其范围线(图1-114)。 ⑦圆弧链轮的画法见图1-116。?

Pro E涡轮蜗杆的画法

3.4 蜗轮的创建 3.4.1蜗轮的建模分析 建模分析(如图3-188所示): (1)创建齿轮基本圆 (2)创建齿廓曲线 (3)创建扫引轨迹 (4)创建圆柱 (5)变截面扫描生成第一个轮齿 (6)阵列创建轮齿 (7)蜗轮的修整 图3-188 建模分析 3.4.2蜗轮的建模过程 1.创建齿轮基本圆 (1)在工具栏中单击按钮,在对话框内输入worm_wheel.prt,单击; (2)绘制蜗轮基本圆曲线。在工具栏内单击按钮,弹出“草绘”对话框,选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图3-189所示;单击【草绘】进入草绘环境;

图3-189 定义草绘平面 (3)绘制如图3-190所示草图,在工具栏内单击按钮,完成草图的绘制。 图3-190 绘制二维草图 2.创建齿廓曲线 (1)创建渐开线。在工具栏内单击按钮,弹出“曲线选项”对话框,如图3-191所示。 图3-191“曲线选项”菜单管理器 (2)在“曲线选项”对话框内依次单击“从方程”→“完成”。弹出“得到坐标系”对话框,单击选取基准坐标系PRT_CSYS_DEF作为参照。系统弹出“设置坐类型”菜单管理器,单击“笛卡尔”。在系统弹出的记事本窗口中输入曲线方程为: r=72.66/2 theta=t*45 x=r*cos(theta)+r*sin(theta)*theta*pi/180

y=r*sin(theta)-r*cos(theta)*theta*pi/180 z=0 (3)在“曲线”定义对话框内,单击完成渐开线的创建,如图3-192所示 图3-192 创建渐开线 (4) 镜像渐开线。在工具栏内单击按钮,创建分度圆曲线与渐开线的交点,如图3-193所示。 图3-193 创建基准点 (5)在工具栏内单击按钮,弹出“基准轴”对话框,按如图3-194所示设置创建基准轴。

双头蜗杆和单头蜗杆的区别(螺旋角大)

双头蜗杆和单头蜗杆的区别(螺旋角大) 1.双头需要分头; 2.双头的导程大。 工艺流程可以这样: 1.准备外圆车刀和螺纹车刀,按照螺距准备螺纹刀具,应该分粗精车; 2.先按照图纸加工外圆,留0.5-1的精车余量; 3.按导程粗加工螺纹,螺纹牙形尺寸为螺距尺寸,留精车余量; 4.分头,粗加工另一条螺纹,留精车余量; 5.精车两条螺纹,到图纸尺寸; 6.精车外圆倒图纸尺寸,倒螺纹角 工艺过程卡片日期:工艺过程卡片 产品名称减速器零件名称蜗杆第页毛坯尺寸Φ60×280 备料尺寸Φ60×280 共页车间机加工材料45 投产数量 1 加工数量 1 工序工种工步加工内容及技术条件 1. 锯 1. 按锻造比要求下料,适当直径棒料 2. 热处理 1 毛坯正火处理 3. 车 1. 用三爪卡盘夹持?34mm毛坯处,车端面,钻中心孔B3mm,即装后顶尖,粗车蜗杆螺纹外径?52mm至?54mm,粗车?34mm外圆至?36mm,控制60mm及18mm长度尺寸。粗车?30mm 外圆至?32mm,控制106mm长度。粗车?28mm外圆至?30mm,控制41mm长度。 2. 工件调头,用三爪夹持粗车后?36mm外圆,车端面,控制270mm总长,钻中心孔B3mm, 即装后顶尖,粗车?34mm外圆至?36mm,控制蜗杆长度60mm长度,粗车?30mm外圆 至?32mm,控制18mm长度。 4. 热处理2.粗车后工件进行调质处理HB230~250 5. 研 1. 调质后工件进行中心孔研磨6. 车 3. 工件安装在两顶尖之间,半精车蜗杆外圆?52mm至52.4mm(0.4mm为精车余量)车?34mm外圆至尺寸,半精车?30mm外圆至?30.4mm(0.4mm为留磨余量)半精车?28mm外圆至?28.4mm(0.4mm为留磨余量)。工件调头安装在两顶尖之间,车?34X18mm外圆至尺寸,半精车?30mm外圆至?30.4mm(0.4mm 为留磨余量),一端用三爪(垫铜皮)夹持?30.4X106mm处,另一端用顶尖,车蜗杆螺纹外圆两端,20°倒角,粗车蜗杆螺纹,控制齿厚6.18mm为6.5mm,工件安装于两顶尖之间,精车蜗杆外圆?52-0.05 Mm至尺寸,精车蜗杆螺纹至尺寸,控制齿厚尺寸6.18mm. 7. 铣1. 工件安装于立式铣床工作台两顶之间,铣键槽8×30mm,控制23.5h12mm尺寸及端面5mm. 8. 磨 1. 工件上磨床两顶尖之间,磨外圆?30k6mm至尺寸,?300.05mm至尺寸及端面,磨外圆?28g6mm至尺寸工件调头,两顶尖装夹,磨外圆?30k6mm至尺寸及端面。 文章编辑:东莞市横沥永滔机械有限公司 官方网站:https://www.360docs.net/doc/479446625.html,

蜗轮蜗杆(常见普通)的规格及尺寸演示教学

蜗轮蜗杆(常见普通)的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数 m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

(完整版)蜗轮蜗杆加工图画法及图例

蜗轮蜗杆加工图画法及图例 蜗杆图样上应注明的尺寸数据 3.1需要在图样上标注的一般尺寸数据 3.1.1齿顶圆直径d a1及其公差 3.1.2分度圆直径d1 3.1.3齿宽b1 3.1.4轴(孔)径及其公差 3.1.5定位面及其要求 3.1.6蜗杆轮齿表面粗糙度 3.2需要用表格列出的数据 3.2.1蜗杆类型(ZA、ZN、ZI、ZK和ZC) 3.2.2模数m 3.2.3齿数Z1 3.2.4基本齿廓(符合GB10087时,仅注明齿形角α1),否则应以图样——轴向剖视或法向剖视详述其特征。)注:1)对不同的蜗杆类型,应分别注明法向齿形角αn或轴向齿形角αx、刀具齿形角α0。 3.2.5齿顶高系数h a1* 3.2.6螺旋方向:右或左 3.2.7导程P Z 3.2.8导程角γ 3.2.9齿厚S1及其上下偏差(或量柱测量距M1及其偏差,或测量的弦齿厚及其偏差。相应应注明量柱直径 d M或测量弦齿高。) 3.2.10精度等级 3.2.11配对蜗轮的图号及齿数Z3 3.2.12检验项目代号及其公差(或极限偏差) 4蜗轮图样上应注明的尺寸数据 4.1需要在图样上标注的一般尺寸数据 4.1.1蜗轮顶圆直径d e2及其公差 4.1.2蜗轮喉圆直径d a2及其公差 4.1.3咽喉母圆半径γg2 4.1.4蜗轮齿宽b2 4.1.5孔(轴)径及公差 4.1.6定位面及其要求 4.1.7蜗轮中间平面与基准面的距离及公差 4.1.8蜗轮轮齿表面粗糙度 4.1.9咽喉母圆中心到蜗轮轴线距离 4.1.10配对蜗杆分度圆直径d1 4.2需要用表格列出的数据 4.2.1模数m 4.2.2齿数Z2 4.2.3分度圆直径d2 4.2.4变位系数x2 4.2.5齿顶高系数h a2* 4.2.6分度圆齿厚s2及其上下、偏差(或双啮中心距及其偏差,或测量的弦齿厚及其偏差,相应应注明测量弦齿高。)

ProE-齿轮画法大全(有图)

第3章齿轮零件 齿轮传动是最重要的机械传动之一。齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。 3.1直齿轮的创建 3.1.1渐开线的几何分析 图3-1 渐开线的几何分析 渐开线是由一条线段绕齿轮基圆旋转形成的曲线。渐开线的几何分析如图3-1所示。线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。(其中r为圆半径,ang为图示角度) 对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。 ang=t*90 s=(PI*r*t)/2 x1=r*cos(ang)

y1=r*sin(ang) x=x1+(s*sin(ang)) y=y1-(s*cos(ang)) z=0 以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。 3.1.2直齿轮的建模分析 本小节将介绍参数化创建直齿圆柱齿轮的方法,参数化创建齿轮的过程相对复杂,其中要用到许多与齿轮有关的参数以及关系式。 直齿轮的建模分析(如图3-2所示): (1)创建齿轮的基本圆 这一步用草绘曲线的方法,创建齿轮的基本圆,包括齿顶圆、基圆、分度圆、齿根圆。并且用事先设置好的参数来控制圆的大小。 (2)创建渐开线 用从方程来生成渐开线的方法,创建渐开线,本章的第一小节分析了渐开线方程的相关知识。 (3)镜像渐开线 首先创建一个用于镜像的平面,然后通过该平面,镜像第2步创建的渐开线,并且用关系式来控制镜像平面的角度。 (4)拉伸形成实体 拉伸创建实体,包括齿轮的齿根圆实体和齿轮的一个齿形实体。这一步是创建齿轮的关键步骤。 (5)阵列轮齿 将上一步创建的轮齿进行阵列,完成齿轮的基本外形。这一步同样需要加入关系式来控制齿轮的生成。 (6)创建其它特征 创建齿轮的中间孔、键槽、小孔等特征,并且用参数和关系式来控制相关的尺寸。

蜗杆的画法教程

蜗杆的画法教程 令狐采学 1 蜗杆的建模分析 下面制作如图234所示的蜗杆。 图234 蜗杆 建模分析(如图235所示): (1) 创建阶梯轴。 (2) 创建轮齿。 图235 蜗杆的建模分析 2 蜗杆的建模过程 1.创建阶梯轴(如图236所示) 图236 创建阶梯轴 (1) 在工具栏内单击按钮,在新建对话框中输入文件名worm.prt,然后单击。

(2) 在工具栏内单击按钮,或者依次在主菜单内单击“插入”→“旋转”,弹出“旋转”定义操控面板,在面板内单击“位置”→ “定义”,弹出“草绘”定义对话框。 (3) 选择“TOP”面作为草绘平面,选取“RIGHT”面作为参照平面,参照方向为向“右”,单击【草绘】进入草绘环境。(4) 绘制如图237所示的二维草图,在工具栏内单击按钮,完成草图的绘制。在绘制此草图时,一定要绘出中心线。 中心线 图237 绘制二维草图 (5) 在操控板中,单击按钮,预览所创建的特征,然后单击按钮,完成特征的创建。 2.创建轮齿 (1) 在主菜单中选择“插入”→“螺旋扫描”→“伸出项”,出现如图238所示的属性定义对话框。 图238 “属性”菜单管理器 (2) 按图238所示选择“可变的”、“穿过轴”、“右手定则”、“完成”,出现图239所示的对话框。 图239 “设置草绘平面”菜单管理器

(3) 在绘图区内单击“TOP”面作为绘图平面,依次单击“正向”→ “缺省”进入绘图平面。 (4) 绘制如图240所示的扫引轨迹线,单击完成扫描轨迹。在绘制此草图时,一定要绘出中心线。 中心线 图240 绘制二维草图 (5) 在操控板中,输入螺距“ 11”,并按回车键,系统进入绘制截面状态。 (6) 绘制如图241所示的二维草图,在工具栏内单击按钮,完成截面的绘制。

直齿渐开线齿轮画法

齿轮传动是最重要的机械传动之一。齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。 3.1直齿轮的创建 3.1.1渐开线的几何分析 图3-1 渐开线的几何分析

渐开线是由一条线段绕齿轮基圆旋转形成的曲线。渐开线的几何分析如图3-1所示。线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。(其中r为圆半径,ang为图示角度) 对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。 ang=t *90 s=(PI *r*t)/2 x1=r* cos(ang) y1=r* sin(ang) x=x1+(s*sin (ang)) y=y1-(s*cos(ang)) z=0

以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。 3.1.2直齿轮的建模分析 本小节将介绍参数化创建直齿圆柱齿轮的方法,参数化创建齿轮的过程相对复杂,其中要用到许多与齿轮有关的参数以及关系式。 直齿轮的建模分析(如图3-2所示): (1)创建齿轮的基本圆 这一步用草绘曲线的方法,创建齿轮的基本圆,包括齿顶圆、基圆、分度圆、齿根圆。并且用事先设置好的参数来控制圆的大小。 (2)创建渐开线 用从方程来生成渐开线的方法,创建渐开线,本章的第一小节分析了渐开线方程的相关知识。 (3)镜像渐开线 首先创建一个用于镜像的平面,然后通过该平面,镜像第2步创建的渐开线,并且用关系式来控制镜像平面的角度。 (4)拉伸形成实体 拉伸创建实体,包括齿轮的齿根圆实体和齿轮的一个齿形实体。这一步是创建齿轮的关键步骤。

SolidWorks设计——环面蜗杆画法

SolidWorks设计——环面蜗杆画法 发表时间:2011-3-18 来源: 智诚科技有限公司 1. 绘制涡轮的外轮廓: 1) 以前视基准面为草绘平面开始绘制草图; 2) 以草图原点为起点绘制中心线A1; 3) 绘制圆弧,圆弧圆心在中心线上,圆弧两端端点以中心线A1对称; 4) 通过原点画一条水平中心线,这个中心线作为草图旋转实体的中心线; 5) 绘制涡轮其他边线。

2. 旋转实体 3. 在右视基准面上绘制以原点为圆心直径为30mm的圆,以这个圆绘制螺旋线(菜单—插入—曲线—螺纹线/涡状线);

4. 同样以右视基准面为草绘平面,绘制以原点为圆心直径为405mm的圆,并以此圆绘制涡状线(菜单——插入——曲线——螺纹线/涡状线);

5. 绘制蜗杆螺牙轮廓“草图3” 1) 以前视基准面为草绘平面绘制草图,隐藏螺旋线; 2) 绘制水平中心线B1穿过原点; 3) 画点D1,选择点D1与涡状线添加几何关系——穿透(在选择涡状线的时候选择靠近涡状线下端),隐藏涡状线; 4) 绘制竖直中心线B2穿过点D1,标注此中心线的上端点D2到B2的竖直距离为200mm。此时请点击中心线B2,查看B2与原点(或D1)是否有重合的几何关系,如果有,删除此几何关系; 5) 以D2为圆心,以点D3为起点向右绘制水平中心线B3,长度为20mm; 6) 以B3右端点为起点绘制中心线B4,B4的另一端点在B1上,选择B4与点D2添加几何关系——重合,标注原点与B4下端点的距离为25,此时草图完全定义; 7) 以D3为起点绘制与B3相切的圆弧,标注弧长为25.13mm(点击智能尺寸——选择圆弧两端点——选择圆弧线),点击圆弧选择“作为构造线”,使之变为构造线B5; 8) 连接D2与B5右端点绘制中心线B6;

ZI型蜗杆画法教程

渐开线圆柱蜗杆教程 特别说明:本例是指渐开线圆柱蜗杆的画法(ZI型),至于ZA型的画法很简单,这里就不说明1.建立新零件,文件名任意,使用缺省三个平面。 3.建立基准平面DTM1,TOP平面往下偏距,编辑关系D0=(m*z2-m*q)/2。 4.建立蜗杆轴线A1,FRONT平面与TOP的交线。 5.建立轴线A2,RIGHT平面与DTM1的交线。 6.建立直角坐标系CS0, x垂直与top平面向上,y垂直与front平面向外,z垂直与right平面向右。 7.建立直角坐标系CS1,x垂直与DTM1平面向上,y垂直与right平面向右,z垂直与front平面向里。 8.建立直角坐标系CS2,参照为CS1,相对Z轴旋转角度(前视图看逆时针方向旋转): D3=360/(4*Z2)+180*TAN(ALPHA_T)/PI-ALPHA_T。 9.建立螺旋线,圆柱坐标系为CS0,方程为: r=m*q/2 theta=-t*tx*360 \\负号表示螺旋线为右旋 z=-t*la 10.草绘曲线,草绘平面为front,参照基准为顶=top草绘参为A_2轴线。 画四个同心圆,圆心在A2轴线上,从外到里为d10,d9,d8,d7, 并建立关系 D9=M*Z2 D10=D2+2*M D8=D2*COS(ALPHA_T) D7=D2-2.4*M 完成后如图所示:

11.建立蜗杆基圆渐开线,笛卡尔坐标系为CS2,方程为: r=m*z2*cos(alpha_t)/2 theta=t*60 x=r*cos(theta)+r*sin(theta)*theta*pi/180 y=r*sin(theta)-r*cos(theta)*theta*pi/180 z=0 12.将上面的渐开线沿RIGHT 平面镜向。完成后如图如示: 13.将第10步所作的草绘曲线及上面两条渐开线向左移动。关系为D11=LA。完成后如图:

ProE 渐开线圆柱蜗杆的画法

ProE渐开线圆柱蜗杆的画法 文章来源:不详作者:佚名 特别说明:本例是指渐开线圆柱蜗杆的画法(ZI型),至于ZA型的画法很简单,这里就不说明 1.建立新零件,文件名任意,使用缺省三个平面。 2.设置参数: 3. 1.建立基准平面DTM1,TOP平面往下偏距,编辑关系D0=(m*z2-m*q)/2。 2.建立蜗杆轴线A1,FRONT平面与TOP的交线。 3.建立轴线A2,RIGHT平面与DTM1的交线。 4. 建立直角坐标系CS0, x垂直与top平面向上,y垂直与front平面向外,z垂直与right 平面向右。

5.建立直角坐标系CS1,x垂直与DTM1平面向上,y垂直与right平面向右,z垂直与front平 面向里。 6.建立直角坐标系CS2,参照为CS1,相对Z轴旋转角度(前视图看逆时针方向旋转): D3=360/(4*Z2)+180*TAN(ALPHA_T)/PI-ALPHA_T。 9.建立螺旋线,圆柱坐标系为CS0,方程为: r=m*q/2 theta=-t*tx*360 \\负号表示螺旋线为右旋 z=-t*la 10.草绘曲线,草绘平面为front,参照基准为顶=top 草绘参为A_2轴线。 画四个同心圆,圆心在A2轴线上,从外到里为d10,d9,d8,d7, 并建立关系 D9=M*Z2 D10=D2+2*M D8=D2*COS(ALPHA_T) D7=D2-2.4*M 完成后如图所示: 11. 建立蜗杆基圆渐开线,笛卡尔坐标系为CS2,方程为:

r=m*z2*cos(alpha_t)/2 theta=t*60 x=r*cos(theta)+r*sin(theta)*theta*pi/180 y=r*sin(theta)-r*cos(theta)*theta*pi/180 z=0 12.将上面的渐开线沿RIGHT 平面镜向。完成后如图如示: 13.将第10步所作的草绘曲线及上面两条渐开线向左移动。关系为D11=LA。完成后如图: 14.建立伸出项,草绘平面right,参照顶=top,双侧拉伸。草绘参照为A1轴线。以A1为参照画一个圆,编辑关系:直径大小D21=M*Q-2.4*M 深度D20=2*LA。完成后如图:

SW设计——环面蜗杆画法

SW设计——环面蜗杆画法 时间:2011-03-21 11:06来源:SolidWorks作者:solidworks-叶子点击:次SolidWorks设计环面蜗杆画法标签: solidworks设计环面蜗杆画法solidworks 教育分类: solidworks教程 1. 绘制涡轮的外轮廓: 1) 以前视基准面为草绘平面开始绘制草图; 2) 以草图原点为起点绘制中心线A1; 3) 绘制圆弧,圆弧圆心在中心线上,圆弧两端端 SolidWorks设计——环面蜗杆画法 1. 绘制涡轮的外轮廓: 1) 以前视基准面为草绘平面开始绘制草图; 2) 以草图原点为起点绘制中心线A1; 3) 绘制圆弧,圆弧圆心在中心线上,圆弧两端端点以中心线A1对称; 4) 通过原点画一条水平中心线,这个中心线作为草图旋转实体的中心线; 5) 绘制涡轮其他边线。

SW设计——环面蜗杆画法(2) 时间:2011-03-21 11:06来源:SolidWorks作者:solidworks-叶子点击:次 2. 旋转实体 3. 在右视基准面上绘制以原点为圆心直径为30mm的圆,以这个圆绘制螺旋线(菜单插入曲线螺纹线/涡状线); 4. 同样以右视基准面为草绘平面,绘制以原点为圆心直径为405mm的圆,并以此圆绘制涡状线(菜单 2. 旋转实体 3. 在右视基准面上绘制以原点为圆心直径为30mm的圆,以这个圆绘制螺旋线(菜单—插入—曲线—螺纹线/涡状线);

4. 同样以右视基准面为草绘平面,绘制以原点为圆心直径为405mm的圆,并以此圆绘制涡状线(菜单——插入——曲线——螺纹线/涡状线);