金属热处理总结

第六章:

1.理解概念:形变强化,细晶强化,滑移,滑移系,滑移面,滑移方向,临界分切应力,取向因子,软位向,硬位向,孪生,纤维组织,形变织构,临界变形度,回复,再结晶,冷加工,热加工,超塑性

2.掌握塑性变形的特点及对组织和性能的影响

3.

4.

5.掌握冷变形金属在加热时组织和性能的变化

滑移的位错机制

φ

λ

σ

τcos

cos

s

k

=

软位相:最容易出现滑移 硬位相:不能产生滑移

6.3多晶体的塑性变形 1、特点:

不同时性:只有处在有利位向(取向因子最大)的晶粒的滑移系才能首先开动 不均匀性:每个晶粒的变形量各不相同,而且由于晶界的强度高于晶内,使得每一个晶粒内部的变形也是不均匀的。

协调性:多晶体的塑性变形是通过各晶粒的多系滑移来保证相互协调性。根据理论推算,每个晶粒至少需要有五个独立滑移系。

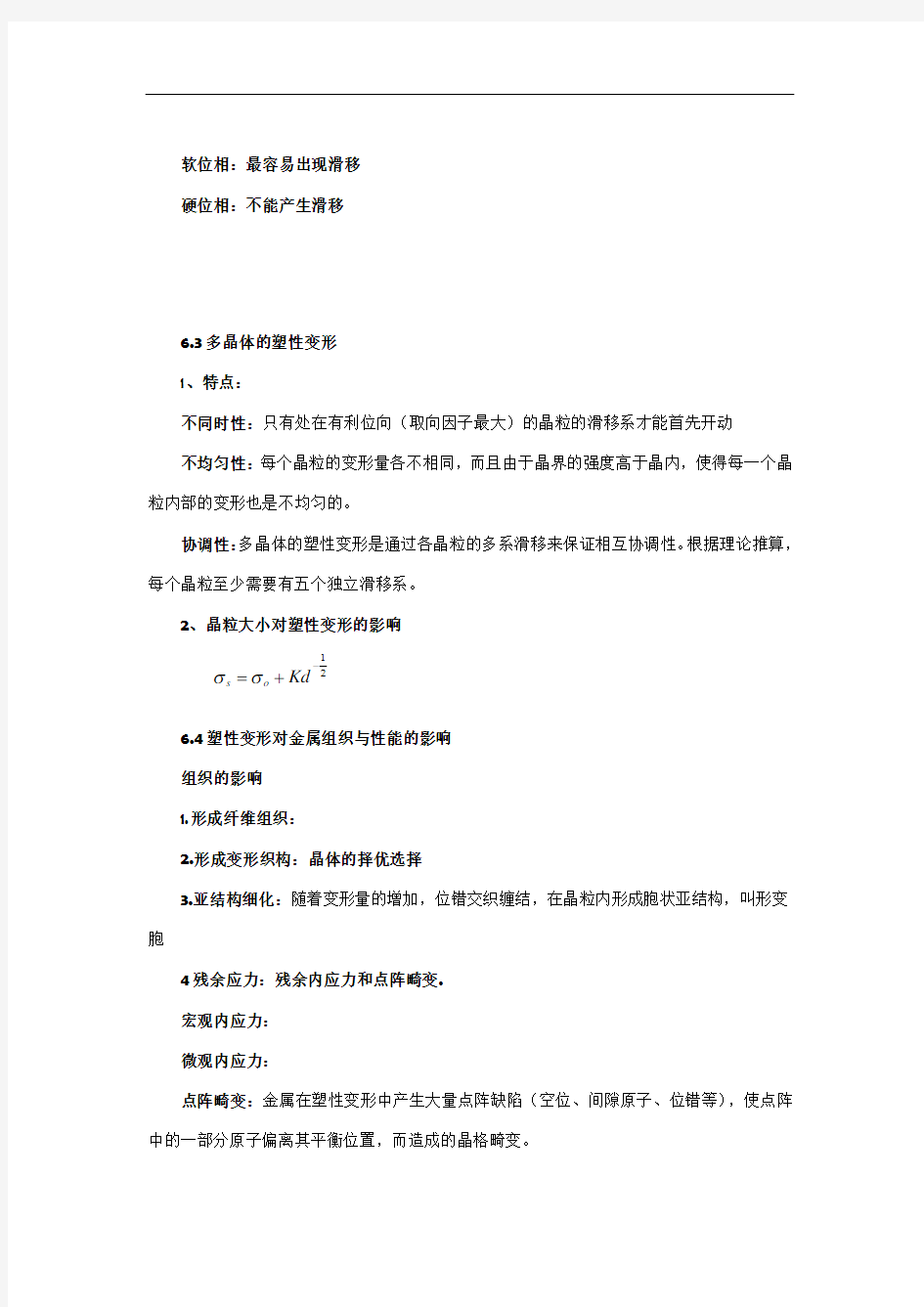

2、晶粒大小对塑性变形的影响

6.4塑性变形对金属组织与性能的影响 组织的影响 1.形成纤维组织:

2.形成变形织构:晶体的择优选择

3.亚结构细化:随着变形量的增加,位错交织缠结,在晶粒内形成胞状亚结构,叫形变胞

4残余应力:残余内应力和点阵畸变. 宏观内应力: 微观内应力:

点阵畸变:金属在塑性变形中产生大量点阵缺陷(空位、间隙原子、位错等),使点阵中的一部分原子偏离其平衡位置,而造成的晶格畸变。

2

1-

+=Kd

o s σσ

1.各向异性:形成了纤维组织和变形织构

2.形变强化:变形过程中,位错密度升高,导致形变胞的形成和不断细化,对位错的滑移产生巨大的阻碍作用

组织结构:形成纤维组织和变形织构;亚结构细化;点阵畸变

机械性能:各向异性;形变强化/加工硬化;形成残余内应力

6.5冷变形金属的回复与再结晶

形变金属与合金退火过程示意图

1.回复后的显微组织和性能:(去应力退火)

1)金属的晶粒大小和形状不发生明显的变化

2)亚结构变化

3)金属的强度、硬度和塑性等机械性能变化不大

4)内应力及电阻率等理化性能降低

多边形化:实质上是位错从高能态的混乱状态向低能态的规则排列移动过程

2.再结晶后的显微组织和性能

1)金属的晶粒大小和形状发生明显的变化,形成等轴晶粒

2)金属的强度、硬度有所降低,塑性、韧性有所提高

3)内应力完全消除

再结晶:冷变形后的金属加热到一定温度之后,在原来的变形组织中重新产生了无畸变的新晶粒,而性能也发生了明显的变化,并恢复到完全软化状态,这个过程称之为再结晶。

3.再结晶晶粒大小的控制

1)冷变形程度:变形度越大,晶粒越细小,大于临界变形度时

2)原始晶粒尺寸:原始晶粒越细,再结晶晶粒越细

3)杂质与合金元素:杂质与合金元素,细化晶粒

4)变形温度:变形温度越高,再结晶晶粒越粗

5)退火温度:退火温度越高,再结晶晶粒越粗

T再(K)= (0.35~0.4) T熔(K)

影响再结晶温度的因素

1)变形度:变形度越大,再结晶温度越低

2)金属的纯度:纯度越高,再结晶温度越低

3)加热速度和保温时间:加热速度十分缓慢或和加热时间长,则再结晶温度升高;但过快或时间短,则来不及形核和长大

4)原始晶粒尺寸:原始晶粒尺寸越细,再结晶温度越低

6.6金属的热加工

1) 改善铸锭和钢坯的组织,提高材料性能

a)提高金属致密度

b)细化晶粒

c)打碎粗大组织,并均匀分布

d)消除偏析

(2) 出现纤维组织,材料各向异性

在热加工过程中铸态金属的偏析、夹杂物、第二相、晶界等逐渐沿变形方向延展,在宏观工件上勾画出一个个线条,这种组织也称为纤维组织。---------流线

顺着纤维方向强度高,而在垂直于纤维的方向上强度较低。

在制订热加工工艺时,要尽可能使纤维流线方向与零件工作时所受的最大拉应力的方向一致,并在零件内部封闭。

(3) 形成带状组织,性能明显降低

复相合金中的各个相,在热加工时沿着变形方向交替地呈带状分布,这种组织称为带状组织

横向的塑性和韧性明显降低,

切削性能恶化

消除:正火:适用于变温单相的金属

高温扩散退火:严重磷偏析

(4) 晶粒大小变化

正确制定工艺,细化晶粒,提高性能

变形量:

变形量越大,晶粒越细,但避免临界变形度范围,且变形均匀

热加工温度:

变形量较大,变形温度过高,易引起二次再结晶

终锻温度:

终锻温度过高,晶粒粗大;终锻温度过低,造成加工硬化和残余应力

冷拉钢丝卷制弹簧时,在卷成之后,要在250~300进行退火,以降低其内应力并使之定型,而硬度和强度基本保持不变。

钢的热处理原理与热处理工艺

主要内容:

一、钢的热处理原理(五大转变):

1.碳钢在加热时的组织转变─奥氏体化过程

2.碳钢冷却时的组织转变—珠光体转变;贝

氏体转变;马氏体转变;

3. 回火转变(合金的时效;调幅分解)

二、热处理工艺(四把火):

退火;正火;淬火;回火

学习要求:

一、钢的热处理原理

1.掌握等温转变曲线和连续冷却转变曲线

2.掌握碳钢在加热和冷却时的组织转变过程和转变产物的性能

3.掌握合金的时效和调幅分解过程

二、热处理工艺

掌握退火、正火、淬火和回火工艺的目的、温度和冷却方式,正确制定工艺

第七章钢在加热和冷却时的转变

热处理定义

将钢在固态下加热到预定的温度,保温预定的时间,然后以预定的方式冷却下来的一种热加工工艺。

普通工艺流程:

冶炼、浇注(成分,结晶) →→

塑性变形(均匀组织,产生加工硬化)→→ 预备热处理(降低硬度、细化组织) →→

切削加工(初步形状,但性能不好) →→

最终热处理(调整性能,决定性能) →→

精加工(定形,不影响性能) 钢的临界点

A1---P 向γ转变温度

A3---发生先共析α与γ转变温度 Acm---发生渗碳体与γ转变温度

7.2钢在加热时的转变

奥氏体形成的热力学条件 △G < 0

以共析钢为例:

e

S V G G G G ?+?+?=?

孕育期

影响奥氏体形成速度的因素

加热温度: 扩散速度,相变驱动力

原始组织: 形核位置,碳扩散距离

化学成分: 碳,合金元素

影响奥氏体晶粒大小的因素

加热温度和保温时间

加热速度

化学成分: 碳,合金元素

7.3钢的过冷奥氏体转变曲线

冷却方式:等温冷却;连续冷却

等温转变曲线————“C”曲线/ TTT曲线

连续

冷却转变

曲线

---CCT曲线

相同点:都具有珠光体P和马氏体M转变区

不同点:https://www.360docs.net/doc/4818526716.html,T曲线在TTT曲线右下方;https://www.360docs.net/doc/4818526716.html,T没有贝氏体B转变区;3.转变产物不同§7.4 珠光体转变

珠光体转变:

是过冷奥氏体在临界温度A1以下较高的温度范围内进行的转变(共析钢在A1~550℃之间),又称高温转变。是典型的扩散型相变。

珠光体形态:片状:奥氏体分解;粒状:调质处理或者球化退火

1、片状珠光体的组织形态

珠光体

索氏体

屈氏体/托氏体

2.片状珠光体的性能

珠光体层片间距S0 与性能,S0 越小,性能越好

珠光体转变的主要特点

1)在A1温度以下的高温区进行的相变,对非合金钢约在550~720℃;

(2)是渗碳体和铁素体交替组成的片层状组织,为共析转变;

(3)在渗碳体和铁素体形核和长大的过程中,必须依靠碳的扩散,是扩散型相变;

(4)珠光体的形核率随转变温度的降低而增大,而原子的扩散随温度的降低而困难,故

珠光体转变的温度—时间曲线呈C字形。

片状珠光体:

组织:( F + 片状渗碳体)

三种:①珠光体②索氏体③屈氏体

性能:取决于片层间距的大小。较高的强度,塑韧性偏低。片层间距愈小,其强度、硬度愈高,同时塑性、韧性也有所改善。

片间距影响因素:过冷度(珠光体形成

粒状珠光体:

组织:(F + 粒状渗碳体)

性能: 取决于粒状渗碳体的大小、形态和分布。具有较高的强度,较好的切削加工性能(塑韧性好)及淬火工艺性能。颗粒越细,强度越高;颗粒越均匀,韧性越好。在硬度相同的条件下,P粒状比P片拉伸性能好

获得:球化退火、淬火+ 回火

晶体结构:体心正方

性能:强度和硬度;塑性和韧性;比容

原因:固溶强化;相变强化;时效强化;细晶强化

马氏体相变强化机制:

a. 固溶强化: 过饱和的间隙原子碳在α相晶格中造成晶格的正方畸变,形成一个很强的应力场,该应力场阻碍位错的运动,从而提高马氏体的强度和硬度。

b. 相变强化: 马氏体转变时,在晶体内造成晶格缺陷密度很高的亚结构。这些缺陷都将阻碍位错的运动,使马氏体得到强化。

c. 时效强化: 马氏体形成以后,在随后的放置过程中,碳和合金元素的原子会向位错线等缺陷处扩散而产生偏聚,发生“自回火”,使位错难以运动,从而造成马氏体的强化。

d. 晶界强化: 通常情况下,原始奥氏体晶粒越细小,所得到的马氏体板条束也越细小,而马氏体板条束阻碍位错的运动,使马氏体得到强化。

板条马氏体高塑韧性机制:

a. 亚结构: 胞状位错亚结构中存在低密度位错区,能缓和局部应力集中;且不存在显微裂纹。

b. 含碳量: 含碳质量份数低,晶格畸变小,淬火应力小。

马氏体的组织、性能比较

板条马氏体: (位错马氏体)片状马氏体: (孪晶马氏体)

显微组织:相互平行排列的板条针状或竹叶状

空间形态: 扁条状凸透镜状

亚结构:高密度的位错孪晶

含碳量:低/中碳钢高碳钢

性能: 强韧性硬而脆

转变特点:热力学;晶体学;动力学

贝氏体转变的主要特点:中温相变

上贝氏体下贝氏体

形成温度: 550 ~ 350℃350℃~ Ms

相组成:成束分布、平行排列的铁素体含碳过饱和的片状铁素体和其内部沉和夹与其间的断续的条状渗碳体淀的碳化物

显微组织:羽毛状针状或片状

亚结构:位错位错(密度较高)

性能:强度和韧性均较低强度高,韧性好

获得:等温淬火

魏氏组织:形成条件;消除方法

转变产物定义组织结构性能

奥氏体碳在γ-Fe中的固溶体等轴状多边形晶粒面心立方强度低、塑性高、比容最小

珠光体铁素体和渗碳体的混合物层片状强度较高、塑性较好贝氏体含碳碳过饱和的铁素体和渗碳体的混合物羽毛状或竹叶状强度不等、塑性不等

马氏体碳在α-Fe中的过饱和固溶体板条状或片状体心正方强度高、比容最大

第八章钢的回火转变及合金时效

钢的回火转变和合金时效

学习要求

1.掌握淬火钢的回火转变过程。掌握回火转变产物的组织和性能。正确制定回火工艺。

2.理解时效、脱溶概念,掌握合金脱溶过程,掌握时效后合金性能变化。

3.了解调幅分解概念及产生条件。

淬火钢的回火转变过程

1.马氏体中碳的偏聚:20~100℃

2.马氏体分解:80~350℃

3.残余奥氏体转变:200~300℃

4.碳化物的转变:250~400℃

5.基体α相的回复、再结晶和碳化物的聚集长大:400~650℃

钢的回火转变

索氏体回火索氏体

组织小片状(F+ Fe3C)等轴的F +粗粒状Fe3C

性能对比较差较好,综合性能好

屈氏体回火屈氏体

组织细小片状(F+Fe3C)针状F +细小粒状Fe3C

性能对比较差较好,σe高

马氏体回火马氏体

组织过饱和度的F 一定过饱和度的F+共格ε碳化物

性能对比较差较好,耐磨性好

3、韧性

回火脆性:

有些钢在一定的温度范围内回火时,其冲击韧性显著下降的脆化现象。

1.第一类回火脆性:250~400 ℃,低温回火脆性.

钢种:工业用钢

产生原因:M分解时沿M条或片的边界析出断续的薄壳状碳化物,降低了晶界的断裂强度.

消除:无法消除

抑制:避免在脆化温度内回火

2.第二类回火脆性:450~650℃,高温回火脆性,

钢种:合金钢

产生原因:杂质元素在原A晶界偏聚或以化合物形式析出,降低了晶界的断裂强度.

消除:重新回火后,快速冷却

抑制:加入合金元素Mo、W可以抑制杂质元素向晶界偏聚;对脆性敏感的小工件进行高温回火后快速冷却。

注:300℃左右是第一类回火脆性区,要尽量避免在此温度范围内回火;有第二类回火脆性的钢,要高温回火后快冷

钢的回火工艺

温度:低温(≤250℃);中温(350~500℃);高温(500~650℃)

时间:τ=KD(min)

冷却:通常空冷,特殊急冷

8.2合金的时效

一、基本概念

脱溶: 从过饱和的固溶体中析出第二相(沉淀相)或形成溶质原子偏聚区及亚稳定过渡相的过程.又称沉淀

时效: 合金在脱溶过程中其机械性能、物理性能、化学性能等随之发生变化的现象。

固溶处理:把组元B含量大于B0的合金加热到略低于固相线的温度,保温一定时间,使B组元充分溶解,然后快速冷却,得到过饱和固溶体的热处理工艺,称为固溶处理.

时效强化:在脱溶过程中, 合金的硬度、强度会逐渐升高的现象。

自然时效: 在室温下放置产生的时效.

人工时效: 加热到室温以上某一温度进行的时效.

二、基本条件:固溶度随温度降低而显著减小

脱溶:形核与长大型,调幅分解型,后者不是按长大机理析出的

脱溶一般过程:α过饱和固溶体→GP区形成→中间相形成→平衡相形成

脱溶过程中组织和性能:

以Al- 4.5%Cu 合金为例: 该合金室温平衡组织为α+CuAl2

(1)形成GPⅠ区:薄片状的Cu原子富聚区,共格,晶格畸变,硬度升高

(2)形成GPⅡ区(θ″):正方晶格结构,共格,成分接近CuAl2 畸变区增大,形成共格应变场,硬度进一步升高

(3)形成中间相(θ′):部分失去共格,正方晶格,开始出现θ′时,硬度最大,随后硬度开始下降

(4)形成平衡相(θ):无共格,正方晶格,硬度进一步下降

影响脱溶动力学因素

1.时效温度:

欠时效:T↑→原子活动能力↑→V ↑过时效:T↑→合金的过饱和度↓→V ↓

2. 合金成分:

熔点↓→原子间结合力↓→原子活动能力↑→脱溶V ↑

3. 晶体缺陷:

晶体缺陷↑→新相易于形成→脱溶V ↑

脱溶分为三种:

1. 局部脱溶:不均匀形核引起的析出相的核心优先在晶体缺陷处形成的脱溶方式.

2. 连续脱溶:均匀形核引起的析出相附近的浓度变化是连续的.

3. 不连续脱溶:脱溶物中的α相和母相α之间溶质原子浓度不连续.

8.3 调幅分解

定义:由一种固溶体分解为两种结构相同而成分不同的固溶体的固态相变。固溶体分解的一种特殊形式。

机制:无核转变,扩散-偏聚

条件:合金系固溶体有溶解度间隔;合金成分位于拐点曲线内;溶质可以扩散

结构、显微组织和性能

新相和母相完全共格;

两固溶相非常弥散; 具有定向排列的特征;

具有较好的综合性能和某些理想的物理性能.

第九章钢的热处理工艺

学习要求

掌握各工艺的目的、参数及所得组织,正确制定热处理工艺。

1. 退火:得到近似平衡组织

正火: 得到伪共析组织

一、退火

定义:将组织偏离平衡状态的钢加热到适当温度,保

温一定时间,然后缓慢冷却,以获得接近平衡状态组织的热处理工艺。

种类:(1)完全退火(2)不完全退火(3)球化退火(4)扩散退火(5)再结晶退火(6)去应力退火:

(一)完全退火

定义:将钢加热到Ac3温度以上,保温足够时间,使组织完全奥氏体化后缓慢冷却,获得接近平衡组织的热处理工艺。

保温温度:Ac3 + 20~30℃

保温时间:τ= K D(min)K—加热系数,

碳钢1.5-2.0min/mm,低合金钢2.0-2.5min/mm ,

高合金钢2.5-3.0min/mm

D—有效厚度,饼类---h,环类---D-d,棒类---d

冷却方式:随炉冷却,600℃以下出炉空冷

室温组织:P+F

目的:细化晶粒、均匀组织、消除内应力和热加工缺陷、降低硬度、改善切削加工性能和冷塑性变形性能。

工序:预备热处理(个别时)

应用:亚共析钢

(二)球化退火

定义:将钢加热,使片状渗碳体转变为球状或粒状,获得粒状珠光体的热处理工艺。(是不完全退火的一种)

保温温度:(Ac1 + 20-30℃)

保温时间:2-4h (不易过长)

冷却方式:炉冷

室温组织:P粒

目的:降低硬度,均匀组织,改善切削加工性能, 为淬火作好组织准备

工序:预备热处理

应用:共析钢、过共析钢、工具钢、轴承钢和量具钢。

过共析钢中如有网状渗碳体,必须用正火来加以消除,否则球化难以进行。

二、正火

定义:是将钢加热到Ac3或Accm以上,保温一定时间,使之完全奥氏体化,然后在空气中冷却,以得到细片状珠光体类型组织的热处理工艺。

保温温度:亚共析钢Ac3 + 30~50℃;共析钢/过共析钢Accm + 30~50℃

保温时间:τ=KD(min)

冷却方式:空冷

室温组织:P类组织----伪共析组织

目的及应用:

(1)改善低碳钢的切削加工性能;

(2)消除中碳钢热加工组织缺陷;

(3)消除过共析钢的网状碳化物,降低硬度、改善和冷塑性变形性能,为淬火作好准备;

(4)提高普通结构件的机械性能。不重要零件可代替调质处理。

工序:预备热处理或最终热处理

退火与正火的选择---尽可能正火代替退火

(1)低碳钢----正火代替退火

较快的冷速可防止低碳钢沿晶界析出游离的三次渗碳体;提高硬度,改善低碳钢的切削加工性能。

(2)中碳钢—----正火代替退火

硬度虽较高,但可切削加工。成本低,生产率高。

(3)高碳钢----球化退火

正火后硬度高,不利于切削加工。但是,如果有网状碳化物存在,必须正火消除后再球化退火(为淬火作好准备);

(4)不重要零件可代替调质处理。

三、淬火

是将钢件加热到Ac3 或Ac1以上,保温一定时间,然后快速冷却(通常大于临界冷却速度Vc),以得到马氏体(或下贝氏体)组织的热处理工艺。

保温温度:亚共析钢Ac3 + 30~50℃----完全淬火;过/共析钢Ac1 + 30~50℃----不完全淬火

热应力

1)产生原因: 内外温差

2)应力结果: 表层—压应力,心部—拉应力

3) 影响热应力因素:

(1)冷却速度:V↑→→σ↑

(2)淬火温度:T↑→→σ↑

(3)截面尺寸:D↑→→σ↑

(4)线膨胀系数:α↑→→σ↑

组织应力

1)产生原因: 冷却时组织转变的不同时性

2)应力结果: 表层—拉应力, 心部—压应力(与热应力相反)

3)影响因素:

(1)化学成分:含碳量Wc ↑→→σ↑;合金元素W ↑→→σ↑(2)冷却速度:V↑→→σ↑

(3)淬火温度:T↑→→σ↑

(4)截面尺寸:D↑→→σ↑

(5)线膨胀系数:α↑→→σ↑

影响内应力大小的主要因素

(1)含碳量: Wc 高---组织应力为主;Wc 低---热

应力为主

(2)合金元素:W ↑→→热应力↓/组织应力σ↑

(3)截面尺寸:D大--热应力为主;D小---组织应

力为主

淬火方法

1—单液淬火

2—双液淬火

3—分级淬火

4—等温淬火