汽车车门模态分析(初学者)

汽车模态分析

1 前言

模态是振动系统特性的一种表征,它构成了各种车身结构复杂振动的最基本的振动形态。为了在汽车使用中避免共振、降低噪声,需要知道结构振动的固有频率及其相应的振型。模态分析的最终目标是为了得到模态参数,为结构系统的动力特性分析、故障诊断和预报以及结构的动力特性的优化设计提供依据。

汽车在行驶过程中的激励一般分为路面激励、车轮不平衡激励、发动机激励、传动轴激励。路面激励一般由道路条件决定,目前在高速公路和一般城市较好路面上,此激励频率多出现在1-3Hz,一般对低频振动影响较大;因车轮不平衡引起的激励频率一般低于11Hz,随着现在轮辋制造质量及检测水平的提高,此激励分量较小,易于避免;发动机引起的激励频率一般在23Hz以上,此激励分量较大;城市中一般车速控制在50~80Km/h,高速公路上一般车速控制在 80~120 Km/h,传动轴的不平衡引起的振动的频率范围在40Hz以上,此激励分量较小。由这些外界激振源会引起车门产生共振,带来噪音,极大的降低了车辆的乘坐舒适性,造成扳件的抖动开裂,零部件的疲劳损坏,车门表面保护层的破坏,削弱车门的抗腐蚀能力等。

因此,为提高汽车产品的开发设计水平,达到优化设计的目标,需要对汽车车门进行模态分析,通过有限元计算来得到该结构在不同频率下的振型,避免因共振等原因引起的结构破坏。

2 车门有限元模型

2.1 几何特性

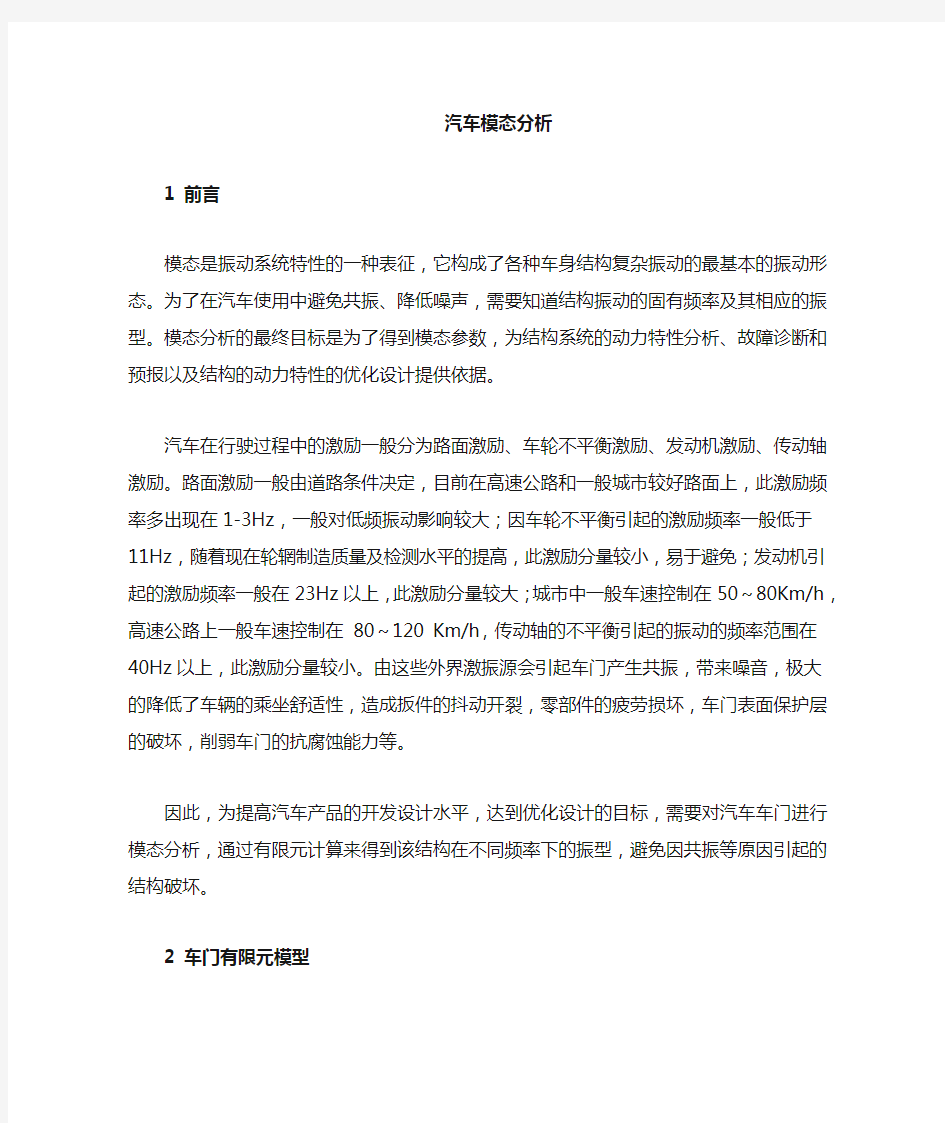

轿车车门一般由门外板、门内板、门窗框、门玻璃导槽、门铰链、门锁以及门窗附件等组成。内门板上有玻璃升降器、门锁附件等。内板由薄钢板冲压而成,其上分布有窝穴、空洞、加强筋,内板内侧焊有内板加强板。为了增强安全性,外板内侧一般通过防撞杆支撑架安装了防撞杆,窗框下装有加强板。内板与外板通过翻边、粘合、滚焊等方式结合。

2.2 有限元模型的建立

根据车门的几何模型划分网格,建立有限元模型如图1所示。

图1 车门有限元模型

(1)由于车门的主体结构以板材为主,所以在分析中主要采用板壳单元pshell来模拟,为了更真实的模拟车门铰链的连接状态,铰链采用三维单元psolid 来模拟。

(2)网格的划分按照白车身网格划分标准执行,每个单元的边长、翘曲度和扭曲度都控制在合理范围内,网格大小为10mm,单元数量为28753,节点数量为28022,其中三角形单元数量为780。

(3)材料和厚度的定义

根据车身明细表输入厚度,材料参数,在模态计算中,一般只需要定义材料的杨氏模量,泊松比和密度。

(4)车门各部件间通过焊接,刚性连接等方式进行连接,按照实际情况布置焊点位置。

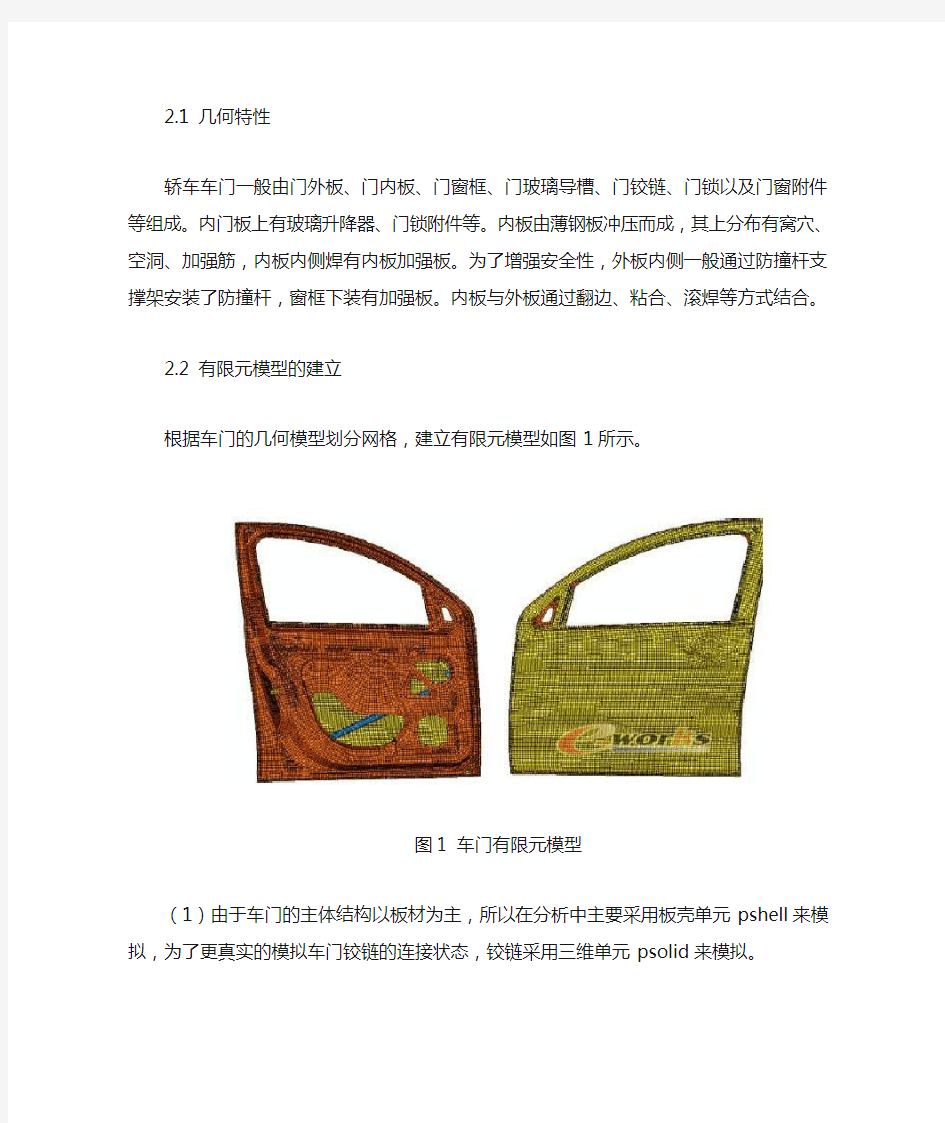

(5)车门的模态分析包括自由模态和工作模态两种情况。分析自由模态时,不需要对模型进行约束,计算车门在自由状态下的模态。分析工作模态时,根据车门的实际工作状态,分别在铰链和门锁处进行约束,如图2所示。

图2 车门工作模态约束示意图

3 有限元计算、分析与评价

3.1 计算结果

将已经完成前处理的有限元模型导入到MSC Nastran中,计算得到其前二十阶的模态值。观察后处理的动画,了解车门的整体扭转、弯曲振型以及局部扭转、弯振型,以此获得结构的固有频率。通过计算得到如下结果:

图3 车门自由模态第一阶振型

图4 车门工作模态第一阶振型

表1 车门前四阶自由模态参数

表2 车门前四阶工作模态参数

3.2 车门低阶弹性

车门低阶弹性模态不仅是控制车门常规振动的关键指标,而且反映了车门的整体刚度性能。根据以上表格,从振型上看:在前四阶模态中包含了整体振型,如整体扭转,整体弯曲等,也出现了局部振型,如内板局部模态,窗框局部模态等。从频率值上看:该车门模态值较高,整体刚度较高。其中自由模态的一阶弯曲频率值为 41.1Hz,工作模态的一阶弯曲频率值为44.5Hz。基于目前对汽车车门模态值的评价尚无统一的指标,按照一般性说法,车门的一阶固有频率应该避开车轮的不平衡激振、发动机的激振,其整体弯曲和扭转频率一般要求大于30Hz,因此从有限

元分析结果看来,该车门的模态性能是符合要求的。

4 结论

本文结合某轿车车门作为实例,采用有限元分析的方法,基于MSC.Nastran 软件对该车门的模态进行了计算,并对结果作了评价,从总体来看,该车门的模态性能较好。

此外,在进行有限元分析的同时还可以做相关的模态试验,将仿真分析与实验相结合,以验证有限元分析结果的准确性,并以此为基础,提出设计上的改进。车门模态作为开闭件分析研究的一部分,还应结合整车模态一起考虑,由于不同车型的激励形式是不同的,利用试验的方法全面掌握整车的各种激励频率是才能更好的确认车门的模态性能。

有限元分析在轮毂设计中的应用_王渭新

现代制造技术与装备2007第4期总第179期 在汽车的零部件中,轮毂由轮辋及轮辐构成,是一个高速转动和承受汽车总载荷的零部件,轮辋结构遵照《YEARBOOKFORTHETIREANDRIMASSOCIATION》标准规定设计,轮辐的形状则多种多样,没有统一的要求。轮毂的强度和刚度无论从安全性还是性能方面考虑都至关重要。本文通过有限元分析软件ANSYS对车轮进行弯曲疲劳、径向疲劳和冲击应力的模拟分析,最后结合试验结果对模拟分析进行验证,为轮毂设计开发人员提供可靠的设计依据,进而缩短开发周期、减少开发费用,从而提高企业的竞争力[1-2]。 1疲劳破坏的基本概念和车轮安全性试验的具体要求1.1疲劳破坏的基本概念 零件在受到交变的循环载荷作用并在达到一定的循环次数时,零件的表面会产生裂纹、裂纹继续扩大会导致构件断裂。零件表面产生裂纹称为疲劳破坏。疲劳破坏的过程是零部件在循环载荷作用下,在局部的最高应力处,最弱的及应力最大的晶粒上形成微裂纹,然后发展成宏观裂纹,裂纹继续扩展,最终导致疲劳断裂。所以,疲劳破坏经历了裂纹形成、扩展、和瞬断三个阶段[3-4]。 1.2车轮安全性试验的具体要求 由于汽车轮毂是一个高速转动和承受汽车总载荷的零部件,其在工作过程中承受交变的循环载荷:动态弯矩、动态径向力和路面的冲击力,因此轮毂装车前必须通过汽车行业标准QC/T221-1997和国家标准GB/T15704-1995规定的三项强度测试试验。这三大强度试验分别是弯曲疲劳试验,径向疲劳试验,冲击试验[5]。 2车轮安全性试验的有限元分析 2.1车轮安全性试验有限元分析的概述 本文研究的铝合金车轮材料为A356,经过T6热处理(固熔+时效处理)。因此在ANSYS中输入材料属性(MaterialProperty)时,选择为各项同性(Isotropic),并且是线弹性的(LinearElastic),同时需要限定的参数(材料特性)为: 弹性模量E:71E09N/mm2; 密度ρ:2.7*10-3g/mm2; 泊松比:0.33。 2.2弯曲疲劳试验有限元模拟 2.2.1试验概述 弯曲疲劳试验模拟汽车转弯时车轮的受力状态,试验台有一个旋转装置,车轮可在一个固定不动的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用。见图1。 图1弯曲疲劳试验装置 2.2.2试验弯矩 试验弯矩由下式确定: M=(u?R+d)?F?S(1)式中M—— —弯矩(N?m); u—— —轮胎和道路之间的摩擦系数,设定为0.7; R—— —静载半径,是轮毂厂或汽车制造厂规定的该轮毂配用的最大轮胎静载半径(m); d—— —轮毂的内偏距或外偏距,取绝对值,按轮毂规定(m); F—— —轮毂最大额定载荷,由轮毂厂或汽车制造厂规定(N); S—— —试验强化系数。 有限元分析在轮毂设计中的应用 王渭新张磊刘智冲 (戴卡轮毂制造有限公司,秦皇岛066003) 摘要:轮毂是汽车中的重要零部件,既要具有高承载能力,又要满足整体外观个性化设计要求,其设计与开发中也主要体现了此设计理念,因此其制造企业要想赢得市场,提高产品的竞争力,必须改变原有的紧靠设计经验开发轮毂的传统的设计开发模式。本文以有限元分析软件ANSYS和三位造型软件UG为工具,建立了与轮毂实际的弯曲疲劳试验、径向疲劳试验、冲击试验相等效有限元分析模型,对轮毂的可靠性进行预测,为轮毂产品的设计开发人员提供设计依据。 关键词:有限元分析轮毂疲劳设计ANSYS 安装面 试验加载力臂 32

汽车轮毂加工工艺分析

汽车轮毂加工工艺分析 摘要:文章通过对商用车轮毂零件的机加工工艺及路线设计等内容的分析,详细讨论了汽车轮毂从毛坯到成品的机械加工工艺过程,并制定了相应的机械加工工艺规程,对轮毂的加工工艺进行了探讨与分析,以供各位参考。 关键词:汽车轮毂;零件;机加工工艺 近几年来,随着经济的发展,我国的商用车越来越得到更广泛的应用,轮毂作为汽车底盘的一个关键件,汽车在行驶过程中轮毂作旋转运动,内孔装有轴承起到了支撑车辆的作用。轮毂的材质、加工尺寸、形位公关的控制是车辆在使用中所要关注的问题。通过对轮毂的加工工艺进行分析,了解轮毂在尺寸控制方面的关键特性,对我们了解轮毂及使用上具有重要意义。 1零件分析 1.1零件的结构分析 汽车轮毂属盘套类零件(如图1所示),零件的外表面为阶梯带凹槽、加强筋,内表面为阶梯孔,这个属于典型的盘套类零件,同时又具有轴类零件的特征,是以轮毂及上下端为主要加工表面,且有较高的尺寸公差和形位公差要求。 1.2零件的生产纲领及零件的生产类型 在设计制造工艺路线时要考虑汽车轮毂是具有大批量生产的特点,所以要制定合格的工艺路线和合适的设备、刀具、量具、检具,来提高生产效率,降低生产成本,提高经济效益。 2工艺规程设计 2.1制定加工工艺路线 加工工序名称见表1。 本工艺路线的优点在于第3序,轮毂的内外轴承位、油封位、制动鼓安装止口位四者同轴度要求很高,技术要求为:↗0.05,本工艺路线,以工序集中的方式,将四者的形位公差要求在同一次装夹后,一次加工成型,有效减少多次定位引起形位公差误差。其余孔口倒角部份不在此工艺路线中列出。 2.2定位基准的选择 确定加工工艺路线后,选择基准是工艺规程设计中的重要工作,选择正确与合理的基准,可以保证加工质量的一致性,提升加工效率,减少对工人技能水平的依赖。选择合适的基准必须从零件的加工精度、特别是加工表面的相互位置精

全球及中国汽车轮毂行业市场研究报告(2015版)

全球及中国汽车轮毂行业市场研究报告(2015版)内容介绍: 中国的铝轮毂厂家可以分为四类。一类以OEM为主,企业规模比较大。主要企业有戴卡、立中、万丰、佛山南海中南铝车轮、精元重工、山东KWC、山东东和、山东德州水星、今飞机械等。第二类以出口为主,代表性企业包括泰龙、步阳、保康、曙光、跃岭、圆通、奥通、英特等,主要针对海外的售后市场,规模最大的年收入近8亿人民币,小的1亿人民币左右。第三类以国内售后市场为主,主要是安驰、安驭,雅泛迪等。第四类是国外厂家的合资企业,通常是日资企业,主要出口日本。代表企业有昆山六丰、六和轻和金、远轻中国等。 第一章、全球汽车市场6 1.1、全球汽车产业6 1.2、全球汽车市场17 第二章、中国汽车市场22 2.1、中国汽车市场概述22 2.2、中国乘用车市场27 2.3、中国商用车市场31 2.4、中国汽车市场格局38 第三章、全球及中国轮毂市场39 3.1、全球铝轮毂市场39 3.2、铝轮毂地域格局42 3.3、铝轮毂厂家与整车厂家配套关系44 3.4、中国车轮出口46 3.5、中国铝轮毂产业54 3.6、中国钢轮毂产业58 3.7、全球轮毂企业收入排名60 第四章、铝轮毂厂家研究61 4.1、中信戴卡61 4.1.1、戴卡兴龙61 4.1.2、滨州盟威戴卡轮毂64 4.1.3、重庆戴卡捷力64 4.2、立中车轮65 4.3、今飞机械67 4.4、三门峡戴卡68 4.5、六和集团68

4.5.1、昆山六丰机械工业有限公司68 4.5.2、六和轻合金(昆山)有限公司69 4.5.3、湖南长丰六和铝镁制品有限公司69 4.6、盛旺汽车配件70 4.7、万丰奥威70 4.8、大亚车轮75 4.9、台山市富诚铝业有限公司76 4.10、上海金合利76 4.11、东凌集团77 4.12、美铝78 4.13、Maxion Wheels 79 4.14、ENKEI(远轻)80 4.15、中央精机81 4.16、旭科技(ASAHI TEC) 82 4.17、ACCURIDE 82 4.18、SURPERIOR INDUSTRIES INTERNATIONAL 83 4.19、BORBET 83 4.20、UNIWHEEL 84 4.21、RONAL 84 4.22、YHI友发85 4.23、TOPY 86 4.24、KWC 86 4.25、东和铸造87 4.26、台山国际交通器材配件87 4.27、明岐铝业88 4.28、连云港启创铝制品88 4.29、跃岭YUELING 88 4.30、光生铝工业90 4.31、巧新科技工业91 4.32、宁波宝迪汽车部件91 第五章、钢车轮厂家研究92 5.1、东风汽车车轮92 5.2、正兴车轮92 5.3、一汽富维94 5.4、兴民钢圈96 5.5、金固股份99 图表1:2014年全球汽车产量地区分布6 图表2:2011-2014年世界各国家、地区汽车销量7 图表3:2014年全球前32大汽车品牌销量14 图表4:2014年全球汽车销量地域分布20 图表5:2010-2014年月度汽车销量及同比变化情况22

汽车轮毂有限元分析

第二章理论基础与模型建立 2.1 有限元技术及UG软件 2.1.1 有限元法基本原理 计算机辅助工程CAE(Computer Aid2ed Engineering) 指工程设计中的分析计算与分析仿真, 而有限元法FEM( FiniteElement Method) 是计算机辅助工程CAE中的一种, 另外CAE还包含了边界元法BEM(Boundary Element Method) 和有限差分法FDM( Finite Difference Method) 等。这几种方法各有其优缺点, 各有其应用领域,但有限元法的应用最广。 有限元法是求解数理方程的一种数值计算方法,是将弹性理论、计算数学和计算机软件有机结合在一起的一种数值分析技术,是解决工程实际问题的一种有力的数值计算工具。有限元是一种离散化的数值方法。离散后的单元与单元间只通过节点相联系, 所有力和位移都通过节点进行计算。对每个单元选取适当的插值函数,使得该函数在子域内部、子域分界面上(内部边界) 以及子域与外界分界面(外部边界) 上都满足一定的条件。然后把所有单元的方程组合起来, 就得到了整个结构的方程。求解该方程,就可以得到结构的近似解。离散化是有限元方法的基础。必须依据结构的实际情况,决定单元的类型、数目、形状、大小以及排列方式。这样做的目的是将结构分割成足够小的单元,使得简单位移模型能足够近似地表示精确解【13】。 因次它可以对各种类型的工程和产品的物理力学性能进行分析、模拟、预测、评价和优化,以实现产品技术创新, 故已广泛应用于各种力学、电学、磁学及很多结合学科领域; 同时, 由于它能够处理耦合问题, 使得其有更大的应用前景。你可以从专业的角度理解有限元:包括变分原理、等效积分和加权余量法等, 也可以从直观的意义上理解有限元: 把连续体划分为足够小的单元, 这些单元通过节点和边连接起来,通过选择简单函数(比如线形函数) 来近似表达位移或应力的分布或变化, 从而得到整个连续体物理量的分布和变化【14】。 2.1.2 有限元法分析过程 所谓有限元法(FEA)基本思想是把连续的几何机构离散成有限个单元,并在每一个单元中设定有限个节点,从而将连续体看作仅在节点处相连接的一组单元的集合体,同时选定场函数的节点值作为基本未知量并在每一单元中假设一个近似插值函数以表示单元中场函数的分布规律,再建立用于求解节点未知量的有限元方程组,从而将一个连续域中的无限自由度问题转化为离散域中的有限自由度问题。求解得到节点值后就可以通过设定

铝合金轮毂项目可行性研究报告

铝合金轮毂项目 可行性研究报告 一、项目产品市场分析 1 .国际市场分析 作为汽车零部件行业的一部分,汽车轮毂行业的发展与汽车行业发展紧密相关。汽车轮毂需求主要来自OEM市场,零售市场相对较少,约占OEM 市场的1/5。从全球看,汽车行业是个成熟的市场,过去7年(1999-2005)全球汽车产量的复合增长率(CAGR)只有3.6%,2006年全年汽车产量6800万辆。从汽车保有量看,2005年全球汽车保有量约为92130万辆。 上世纪80年代初期,全球90%的汽车轮毂以钢材作为原料,随后的二十年铝轮毂得到快速发展,到2006年,铝轮毂的份额超过60%。按照世界汽车总产量及钢轮毂和铝轮毂的配置情况估算,全球汽车轮毂OEM市场约为3.4亿只(其中:美洲1.2亿只,欧洲1.1亿只,亚太地区1亿只左右),市场价值约80亿美元(其中:铝轮毂约45亿美元,钢制轮毂约35亿美元)。 参照全世界汽车产量年均3%增长率,铝轮毂年6%的增长率,预计2010年世界铝轮毂需求量可达2.38亿只,2020年世界铝轮毂需求量达到3.21亿只。随着西方国家经济复苏和发展中国家轿车工业的加速发展以及汽车铝化率不断提高的趋势,铝轮毂国际市场前景广阔,目前的生产能力远不能满足需求。 2. 国内市场分析 我国近几年汽车产量和保有量增长较快,1999-2005年汽车产量的复合

增长率(CAGR)高达19.6%。2006年全国汽车拥有量达3270万辆,当年汽车产量728万辆,其中乘用车523.3万辆(轿车386.9万辆,微型客车136.4万辆),商用车204.66万辆(货车175.30万辆,客车29.36万辆)。我国汽车产量在世界排行榜上几年来迅速攀升,2000年汽车产量排名第11位,2006年汽车产量728万辆,仅次于美、日。预计2010年我国汽车产量将超过1000万辆,到2020年汽车产量将超过美国和日本,达1700万辆。 我国的铝轮毂工业起步较晚,但发展极为迅速,到2005年,我国汽车铝轮毂装车率已超过55%。国内铝轮毂市场主要集中在上海大众、一汽大众、东风汽车、广州本田和长安汽车等,以OEM市场为主。我国汽车安装铝轮毂的车型主要有轿车(70%装车率)、微型客车(小面包车)(60%装车率)、轻型客车(大面包车及越野车)(40%装车率)、小货车(20%装车率)。从车型看,高中级轿车以及微面、皮卡、中面、吉普,都广泛采用了铝轮毂。2006年我国汽车产销量分别为728万辆及722万辆,轮毂需求量为3640万件,其中,铝轮毂需求量2200万件。 在我国已投产的铝轮毂加工企业主要分布在河北、山东、河南、江苏、浙江、福建、广东、辽宁、湖北等地,主要生产汽车、摩托车铝轮毂。到2005年底,我国生产汽车铝轮毂的企业达到60余家,汽车铝轮毂产能已达5000 万件/年,实际产量4500万件。 我国汽车工业在今后相当长的时期(10-20年)将保持较快的增长速度(7-8%),因此,今后铝轮毂需求将保持较高增长,市场潜力大。按每辆轿车五轮(一轮备用)50%的轮毂铝化率计算,并考虑其他车辆及维修零售所用铝轮毂,预计到2010年我国铝轮毂需求量将超过3000万只,到2020

基于ANSYS的汽车轮毂单元载荷分析

龙源期刊网 https://www.360docs.net/doc/4b15668120.html, 基于ANSYS的汽车轮毂单元载荷分析 作者:吕新飞 来源:《下一代》2019年第03期 摘要:轮毂是汽车系统重要的运动和支撑部件,从轮毂实际结构出发,建构SoliwdWorks 实体模型,并将模型导入ANSYSWorkbench有限元分析软件作为分析工具,通过模拟轮毂实际载荷,对轮毂的各项力学性能有限元分析,可以优化轮毂设计、提高强度。 关键词:轮毂;有限元;弯矩载荷 一、轮毂的几何结构、载荷分析 1.1轮毂的形状结构 本文轮毂为整体铸造辐条式铝合金轮毂,轮毂材料为ZL101A。通过三维软件SolidWorks 建立轮毂模型,轮毂上有5个直径为Φ22mm的PCD孔,均匀分布在直径为Φ108mm的圆周上。结合实际,将辐条表面形状设计为多曲面结合,较平面设计可提高结构的抗冲击性能。轮毂为五辐条式,且大部分汽车轮毂均为5幅设计。据统计,轿车轮毂PCD数值5孔占70%以上。下面通过五幅轮毂展开分析。 1.2汽车轮毂的轻量化发展趋势及材料选用 中国汽车行业的飞速发展带来了一系列安全、能源等方面的问题,为了获得更多经济效益和动力性能,汽车工业发展要有新的技术工艺。汽车轮毂轻量化在节能减排、降低油耗等方面起着至关重要的作用,考虑汽车平稳、舒适、无噪音等整体运行情况,对汽车的结构和形状进行优化。根据RAYS的测算,减轻lkg非簧载质量(例如,轮毂重量轻lkg,相当于整车质量轻15kg)铝合金以其轻量、散热性好、减震性好等诸多优点大量应用于汽车轻量化,推动了汽车轻量化的发展。 二、建立有限元模型 2.1轮毂模型的导入、建立及简化 将在SolidWorks软件中完成的零部件3D造型按照Parasolid标准输出“.x_t”文件,导入ANSYS环境。因轮辐表面由多曲而构成,结构相对复杂,以采用自由网格划分方式“AutomaticMethod”生成网格,而轮缘及胎圈座部分结构较为规则,采用六面体法“Hex Donimant Method”生成網格。共生成12174个节点,4725个基本单元。为了节约仿真计算时间

汽车轮毂项目规划设计方案 (1)

汽车轮毂项目规划设计方案 投资分析/实施方案

汽车轮毂项目规划设计方案 总体而言,随着汽车工业的快速发展,我国汽车铝轮毂行业从无到有,日益发展壮大,市场规模逐年较快增长。2011年中国汽车铝轮毂行业市场 规模已达451.36亿元,2014年中国汽车铝轮毂行业市场规模超600亿元。2015年中国汽车铝轮毂行业市场规模超700亿元。截止至2017年中国汽车铝轮毂行业市场规模增长至845.47亿元,同比增长9.63%,初步测算2018 年中国汽车铝轮毂行业市场规模将超900亿元,达到925.79亿元左右。 该汽车轮毂项目计划总投资11630.28万元,其中:固定资产投资8918.15万元,占项目总投资的76.68%;流动资金2712.13万元,占项目 总投资的23.32%。 达产年营业收入23868.00万元,总成本费用18332.09万元,税金及 附加214.04万元,利润总额5535.91万元,利税总额6513.52万元,税后 净利润4151.93万元,达产年纳税总额2361.59万元;达产年投资利润率47.60%,投资利税率56.00%,投资回报率35.70%,全部投资回收期4.30年,提供就业职位404个。 报告根据项目产品市场分析并结合项目承办单位资金、技术和经济实 力确定项目的生产纲领和建设规模;分析选择项目的技术工艺并配置生产 设备,同时,分析原辅材料消耗及供应情况是否合理。

......

汽车轮毂项目规划设计方案目录 第一章申报单位及项目概况 一、项目申报单位概况 二、项目概况 第二章发展规划、产业政策和行业准入分析 一、发展规划分析 二、产业政策分析 三、行业准入分析 第三章资源开发及综合利用分析 一、资源开发方案。 二、资源利用方案 三、资源节约措施 第四章节能方案分析 一、用能标准和节能规范。 二、能耗状况和能耗指标分析 三、节能措施和节能效果分析 第五章建设用地、征地拆迁及移民安置分析 一、项目选址及用地方案

基于有限元分析的轿车铝合金车轮设计

摘要 轻量化是世界汽车工业发展的主要趋势,轻质材料铝及其合金等的使用是一种有效的途径。目前,大部分汽车车轮已使用铝及其合金做作为材料,利用现代设计方法,在此基础上进一步实现车轮的轻量化则是本文的研究所在。 在研究了CAD软件Pro /E以及有限元分析软件ANSYS的功能及其主要特点后,着重进行了了应用ANSYS对铝合金车轮进行结构强度分析的具体过程。 首先使用Pro/E软件,按照轮辋的国家标准,建构车轮的实体模型;然后把模型导入ANSYS,按2005年中国汽车行业标准中的汽车轻合金车轮的性能要求和实验方法所规定的疲劳实验要求施加荷载;然后进行强度分析和模态分析,分析结果表明,车轮的最大应力远小于铝合金的许用应力,车轮的固有频率满足要求,存在进一步改进的可能和必要。最后,改进车轮模型,改进结果表明,车轮的重量有了显著的减少。 利用CAE分析技术有助于提高汽车车轮的设计水平、缩短设计周期、减少开发成本。该方法具有普遍性,适用于指导任何其言型号车轮的设计和分析。 关键词:铝合金车轮;结构设计;有限元分析;强度分析;模态分析

ABSTRACT Lightweight is the main trends of the world's automotive industry, lightweight materials such as the use of aluminum and its alloys is an effective way. At present, most automotive aluminum and its alloy wheels have been used to do as a material, using modern design methods, based on the further realization of this lightweight wheels is the Institute of this article. In the study of the CAD software Pro / E and ANSYS finite element analysis software functions and the main characteristics, the Emphasis was the application of ANSYS, the structural strength of aluminum alloy wheel analysis of the specific process. First ,uses the Pro / E software, according to the rim of the national standards, building wheel solid model; then the model into ANSYS, by 2005 China's auto industry standard in automotive light-alloy wheels and performance requirements and test methods under the fatigue test requirements defined load and then the strength analysis and the results showed that the wheel is much less than the maximum stress allowable stress of aluminum alloy, there is further improvement possible and necessary. Then, the improved wheel models, improved results show that the weight of the wheels have been significantly reduced. The results show that the use of CAE analysis technology helps improve the design of automobile wheel level, shorten design cycles, reduce development costs. The method is universal, applicable to any of his words and models to guide the design and analysis of the wheel. Key words: Aluminum Alloy Wheels; Structural Design; Finite Element Analysis; Strength Analysis; Modal Analysis

模态理论

Tyler & Sofrin 模态分析理论 非定常来流与叶片干涉产生的声波在风扇或涡轮中并非是任意形态存在的。Goldstein 在假定平均流场有势的前提下,建立起了平均流场中任意一点的扰动量与远前方来流扰动量之间的相互关系,给出了下面的方程, ()()00002000111I D D Dt c Dt ?ρ?ρρρ??-??=? ???u (0-1) 由以上方程可知,在非均匀平均流的情况下,来流扰动不仅通过边界条件与声扰动相互作用,而且在传播过程中也会与声扰动耦合,并形成如(2-2)右边所示声源[68]。在航空发动机叶轮机内部,最重要的边界条件就是管道效应,由于管道边界的限制,声波在其中只能以特定的形态出现,也就是我们常说的模态。在均匀平均流中,考虑一个环形管道,硬壁条件,对小扰动有下面的对流波动方程[12], 2222222110i M p p x x r r r r ωυ?????????+-+++= ? ?????????? (0-2) 波动方程描述的特征值问题是可解的,环形管道中我们可以将它的一般解展开为傅里叶-贝塞尔形式的模态 ()()()1,,m m ik x ik x im m m m m p x r A e B e U r e μμθμμμμθ+-∞∞---=-∞==+∑∑ (0-3) 这里径向模态和径向、轴向波数分别满足 () 2222 2210m m m m m m m m m U U U r r Mk k k μμμμμμμμααω±??'''++-= ?? ?=--= (0-4) 其中,径向特征模态()m U r μ以贝塞尔函数的形式出现,m 和μ分别表示周向和径向模态数。满足上述波动方程的声波解在环形或圆形管道中会以图2-4所示的螺旋波形式出现和传播。 Tyler 和Sofrin 是最早研究叶轮机内部叶片非定常气动力旋转模态特征的学者,他们的研究结果已经成为当代航空燃气涡轮发动机气动声学设计的主要理论基础之一。 Tyler 和Sofrin 的分析表明,非定常叶片气动力会产生不同于定常气动力所产生的高速旋转压力模态,其中某些非定常气动力模态会表现为以大于转子速度

全球及中国汽车轮毂行业市场研究报告(2013版)

深圳市深福源信息咨询有限公司在国内,尽管汽车工业发展较晚,但铝合金车轮发展较快。以上汽集团为例,2004 年上汽集团车型的钢轮配置比例大约只有30%,1/5 的轿车配置钢轮,4/5 的轿车配置铝轮。从整个汽车行业的配套水平来看,铝合金车轮的安装比率由1995 年的18%提高至2005 年的55%,其中轿车市场发展尤为迅速,铝合金轿车车轮装车率达到70%以上,非铝合金车轮已经成为选装件。国内铝合金车轮市场主要集中在上海大众、一汽大众、东风汽车、广州本田和长安汽车等,以OEM 市场为主。我国汽车安装铝合金车轮的车型主要有轿车(70%以上装车率)、微型客车(小面包车)(60%装车率)、轻型客车(大面包车及越野车)(40%装车率)、小货车(20%装车率)。从车型看,中高级轿车以及微面、皮卡、中面、吉普,都广泛采用了铝合金车轮。 在国内OEM 市场方面,由于一级供应商格局尚不稳定,一、二级供应商之间的界限并不突出,车轮生产企业可直接向国内整车制造商供应产品。近年来,我国民营车轮生产企业、外资车轮生产企业发展迅速,在提高行业整体技术水平和生产能力的同时,也加剧了市场竞争程度。目前,在我国整车市场已步入买方市场的压力下,我国各类企业处于平等竞争的地位,市场竞争激烈,竞争能力主要体现在资金实力、设计开发、产品品质、及时配套能力和售后服务能力等各个环节,竞争的市场化程度越来越高。 在国内AM 市场方面,由于国内人均汽车保有量水平还远低于发达国家,且消费者对汽车产品的个性化需求远不及发达国家,因此国内AM 市场还未充分发展起来。 2012年底,中国铝轮毂产能已接近1.8亿只,销量超过1.2亿只,产能利用率在70%以上。中国铝车轮产能较大的省份主要包括江苏、浙江、河北、山东、广东、上海,其占比接近80%。 第一章、全球汽车市场错误!未定义书签。 1.1、全球汽车产业错误!未定义书签。 1.2、全球汽车市场错误!未定义书签。 第二章、中国汽车市场错误!未定义书签。 2.1、中国汽车市场概述错误!未定义书签。 2.2、中国乘用车市场错误!未定义书签。 2.3、中国商用车市场错误!未定义书签。 2.4、中国汽车市场格局错误!未定义书签。 第三章、全球及中国轮毂市场错误!未定义书签。

汽车轮胎市场分析(绝对免费)

中国汽车轮胎市场分析(内部资料) [摘要]在岀口形势因特保案恶化后,中国轮胎依靠国内市场的旺盛需求渡过了去年的难关,但眼下面临跨国轮胎巨头的步步紧逼,本土轮胎企业的生存空间无疑将进一步恶化…… 据国家统计局的数据显示,自2005年以来,我国轮胎市场增长很快,除了2008年因金融危机的影响略降2.2%以外,06年、07年、09年三年的增长率均达到2-3成,2009年增长19.9%,年产量已达6.55亿条。 泅窗0*产訣趾汽吧Array 訂iSF厚:詞朿吭讨缶 通过分析对比,我们发现,轮胎产量与汽车保有量的比率较为固定,每年大概保持在 10倍多一点,如2009年轮胎产量为6.55亿条,当年的汽车保有量为6288万辆,其比率为10.4 倍。 消费者对轮胎关注度较高

据近期新华信联合爱卡网针对千逾名消费者的调查结果显示,消费者对轮胎的关注度 较高,87%的 被访者很清楚地知道自己爱车的轮胎品牌。其中又以米其林、固特异、韩泰最 为知名,三大品牌均有超过 15%的被访者认可。 中国市场上轮胎品牌可分为三大阵营 根据知名度的高低,我们把中国市场上轮胎品牌划分为三大阵营,知名度最高的第一 大阵营为:米其 林、固特异、韩泰;第二大阵营为:普利斯通、锦湖、邓禄普;第三大阵营 包括:横滨、大陆马牌、回力、三角、玛吉斯、佳通。 Y 占知适M 8轮胁伯品揖 sihtomus 如未浦;新华怙&愛卡国联小查 H- I2S

值得关注的是,知名度最高的三大品牌均为以外资为主的合资品牌,也就是说合资品 牌占据着中国轮胎市场的主导地位。 各个品牌在不同细分市场知名度存在差异 各个品牌在不同的细分市场侧重有所不同,有些品牌有着明显的重点市场。 相对来说,普利斯通、横滨和大陆马牌的知名度随着车型级别的升高而增加,市场重 点在高端市场;而三角、佳通轮胎刚好相反, 市场重点在低端市场;其余品牌知名度基本呈 正态分布,即中间级别高,两段级别低。 30為 其林 厂9利确1 —、 * / 1 -厂回力 1 SJNOTFtJST W * ffl ■ ■Ki 0% 2% 4% 6% S% 112% 14^ 1S? 18% 普SS % 亠 M 一

电动汽车轮毂式驱动电机有限元分析_尚军军

北京力学会第18届学术年会论文集:计算力学 电动汽车轮毂式驱动电机有限元分析 尚军军杨庆生 (北京工业大学机电学院,100124) 摘要:本文确定了电动汽车轮毂式驱动电机的参数,采用了分数槽的方式,有效地减小了 电动机运转时所产生的转矩脉动。利用有限元软件对电动机的磁场进行了分析和计算,在 ANSYS中导入2-D模型,并对该模型进行划分网格、加载、求解,得到永磁直流电机的磁 场磁力线分布图、磁通密度模值、磁通密度矢量显示图、磁场强度分布图等分析结果,说 明了采用分数槽的钕铁硼永磁直流电动机具有磁性能好,磁化均匀,利用率高等优势。 关键词:永磁无刷直流电动机,分数槽,有限元 一、 轮毂式驱动电机的参数选择 通过查阅文献,本文采用适合作轮毂驱动电机的三相永磁无刷直流电动机。从减少电动机的定子齿槽引起的转矩脉动,从而降低电动机运转时产生的噪声的角度出发,采取分数槽技术。分数槽[1]是指电机的每极每相槽数为分数,它提高了槽满率,改善了反电势波形的正弦性,提高了电动机的性能。电机的槽数为51,极数为46,永磁材料为钕铁硼,它的额定数据如表1所示。 表1 轮毂式驱动电机的额定参数 额定功率额定转速额定运行电压额定运行电流最大转矩起动转矩倍数 2.7kw1000r/min 216v 14A 50Nm 5 二、 轮毂电机的有限元分析 首先创建有限元模型[2]。进入偏好设置,选择电磁分析选项中的Magnetic-Nodal, 设置好分析类型。进入前处理器并定义单元类型为Magnetic Vector下的Quad 8 node 53。定义材料属性:空气的相对磁导率值为1,材料编号为1;转子壳材料编号为2,相对磁导率为8000;永磁体材料编号为3,相对磁导率为1.14,磁化方向为X轴正方向,永磁体的矫顽力为755740A/m。电磁场分析模型可用AUTOCAD绘制并生成面域的SAT图形导入。导入后将其转化成ANSYS模型,并显示出来,对其进行布尔操作,使各个不同的面分开。建立局部坐标系,确定永磁体的充磁方向,通过三点在46个磁钢上建立46个局部坐标系。其次,进行网格剖分。给几何图形中各部分分配单元及材料属性,单

铝合金轮毂的生产和市场现状

铝合金轮毂的生产和市场现状摘要:对国内汽车铝轮毂市场的需求及生产现状进行综述,根据国内外发展状况对铝轮毂的市场形势进行了分析。 国外汽车(主要是轿车和轻型车)、摩托车均已广泛使用铝合金整体轮毂。国产轿车、轻型车和摩托车以铝合金整体轮毂替代辐条(板)式钢轮毂也是必然趋势。铝合金整体轮毂如图1所示。 图1 铝合金轮毂 1 铝合金轮毂的主要特点 铝轮毂有一件式、两件式和三件式的。两件式的铝轮毂是由一件内件和一件外件焊上的或钉上的。焊接时要小心,因为焊接两件东西不一定能保证圆度。两件式铝合金轮毂如图2所示。 图2 两件式铝合金轮毂 三件式的铝轮毂由一件中心部件和两个外圆件组成,并用航空级的螺钉拧在一起。为了减轻质量,很多三件式铝轮毂使用锻造件。三件式结构为厂家小批量制造提供了较大的灵活性。 铝合金轮毂的特点可归纳为以下三方面。 (1)安全:对于高速行驶的汽车来说,因轮毂变形、制动等产生的高温爆胎、制动效能降低等现象已屡见不鲜。而铝合金的热传导系数比钢、铁的大3倍,散热效果自然要好得多,从而增强了制动效能,提高了轮胎和制动盘的使用寿命,有效地保障了汽车的安全行驶。 (2)舒适:装有铝合金轮毂的汽车一般都采用扁平轮胎。扁平轮胎的缓冲和吸振性能优于普通轮胎。这样,汽车在不平的道路上或高速行驶时,舒适性会大大提高。 (3)节能:铝合金轮毂质量轻(同样规格的铝轮毂比钢轮毂要轻约2 kg)、制造精度高,所以在高速转动时变形小、惯性阻力也小。这有利于提高汽车的直线行驶性能、减轻轮胎滚动阻力,从而减少油耗。 2 生产技术 2.1 铸造 低压铸造是生产铝轮毂的最基本方法,也比较经济。低压铸造就是把熔化的金属浇铸在模子里成型并硬化。反压铸造是较为先进的铸造方法,用很强的真空把金属吸进模具,有利于保持恒温和排除杂质,铸件内没有气孔而且密度均匀,强度很高。高反压模铸(HCM)工艺生产的铝轮毂几乎与锻造的一样,德国名厂BBS的RX/RY(15-20英寸)系列铝轮毂就是用HCM法铸造的。 2.2 锻造 锻造是制造铝轮毂的最先进的方法,以62.3MN的压力把一块铝锭在热状态下,压成一个车轮毂。这种铝轮毂的强度是一般铝轮毂的3倍,而且前者比后者还轻20%。有些造型美观且结构相对复杂的轮毂,往往不可能一次锻压成型。滚锻(也叫模锻)是锻造的一种,把一支轮毂的毛坯在滚动中锻造成型。滚锻出的轮毂在保持足够强度的同时,能大大减少厚度。用这种工艺制造的铝合金轮毂不仅密度均匀、表面平滑、圈壁薄、质量轻,而且可承受较大的压力。不过,由于这种产品需要较精良的生产设备,且成品率只有50%-60%,故制造成本稍高,价格自然也不低。 3 市场需求形势和生产状况 汽车工业是我国经济与社会发展的支柱产业。据国家汽车工业“十五”发展规划及中长期发展目标,预计到2010年,中国家用轿车保有总量将达到1466万辆,其中,城镇居民家用轿车保有

汽车轮毂轴承凸度有限元分析

!产品设计与应用# 汽车轮毂轴承凸度有限元分析 孙立明1,王大力1,赵滨海1,杨建虹2,颜 波2,张天平2 (1.洛阳轴承研究所 河南 洛阳 471039 2.万向集团技术中心 浙江 萧山 311215) 摘要:用ANSY S软件对桑塔纳轿车前轮毂轴承进行有限元分析,确定合理的凸度形式及滚子与滚道的最佳凸度匹配关系,给出了滚子、内圈滚道最佳凸度控制方程。结果表明:凸度形式及滚子与滚道的凸度匹配关系对轴承的载荷分布和承载能力有显著影响,最佳凸度控制方程对改进轮毂轴承凸度设计具有重要的指导意义。 关键词:轮毂轴承;有限元;凸度 中图分类号:TH133.3;O242.21 文献标识码:A 文章编号:1000-3762(2005)02-0001-04 Finite E lement Analysis on Crow ning for Automobile H ub Bearings S UN Li-ming1,W ANG Da-li1,ZH AO Bin-hai1,Y ANGJian-hong2,Y AN Bo2,ZH ANG T ian-ping2 (11Luoyang Bearing Research Institute,Luoyang471039,China; 21Wanxiang G roup T echnology Centrue,X iaoshan311215,Chian) Abstract:The crowning of the front hub bearings of Santana car is analyzed by using ANSY S finite element s oftware,and the proper crowning form and optimal crowning match relation between roller and raceway are determined.The optimal crowning control equations of roller and inner raceway is given.The results show that the crowning match relation between roller and raceway has an important in fluence for load distribution and capacity of the bearing,the optimal crowning control equations has mainly guiding meaning to improve crowning design of hub bearing. K ey w ords:hub bearing;finete element;crowning 近些年来,用户对圆锥滚子轴承的寿命提出了更为严格的要求,这不仅涉及到材料、热处理、制造水平、工装设备,而且涉及到轴承的设计,特别是滚子和滚道凸形、凸度量及最佳凸度匹配关系的确定。由于滚子和滚道接触分析属于非静定问题,滚子与滚道接触区的大小、应力、应变及应力和应变的分布状态用赫兹理论求解比较困难。因此,有必要采用现代设计方法,对这些问题进行分析求解。 1 滚子与滚道凸形和凸度量的确定 根据国内外轴承样品的对比分析结果及在滚子与滚道多种设计方案进行分析的基础上,仅对 收稿日期:2004-10-08 作者简介:孙立明,洛阳轴研科技股份有限公司产品开发部副部长,教授级高级工程师。滚子与内圈有凸度的情况进行仿真分析,并提出如下滚子与滚道凸度设计原则,在轻载时,滚子的有效接触长度为滚子长度的60%~70%,重载时,不出现应力集中。在此选择的凸形为修正对数曲线,并对4种情况的凸度匹配关系进行对比分析。所给出的凸度量分别为:滚子和滚道无凸度;滚子凸度2.4μm,内圈滚道凸度5μm,滚子凸度8μm,内圈滚道凸度10μm,滚子凸度15μm,内圈滚道凸度15μm。 2 滚子和滚道凸度有限元模型及仿真分析 在轴承中,由于滚子和滚道的接触特征完全一致,因此用一个滚子和滚道接触的局部模型就能够进行整体的凸度仿真分析。图1给出了有限元分析网格划分模型。 ISS N1000-3762 C N41-1148/TH 轴承 Bearing 2005年第2期 2005,N o.2 1-3

ADAMS软件在汽车前悬架-转向系统运动学及动力学分析中的应用上课讲义

ADAMS软件在汽车前悬架-转向系统 运动学及动力学分析中的应用 尤瑞金 北京吉普汽车有限公司 摘要:本文介绍利用国际上著名的ADAMS软件对工程上多刚体系统进行运动学和动力学分析的 方法,并用这一方法模拟了某货车悬架-转向系统的运动学及动力学特性,研究开发了前、后处理专 用程序,使该软件适用于车辆系 统,并得出了许多具有工程意义的结果。 主题词:汽车总布置-计算机辅助设计县架转向系 一、前言 汽车悬架和转向的动学及动力学分析是汽车总布置设计、运动校核的重要内容之一, 也是研究平顺性、操纵稳定性等汽车性能的基础。由于汽车前悬架一转向系统是比较复杂的空间机构,特别是前独立悬架,一般多设计成主销内倾和后倾,并且控制臂轴也大多倾斜布置。这些就给运动学、动力学分析带来较大困难。过去多用简化条件下的图解法一般的分析计算法进行分析计算。所得的结果误差较大,并且费时费力。近年来,随着计算机技术和计算方法的不断提高,国外研制了IMP、ADAMS及DAMN等很多专用程序,用于车辆运动学及 动力学分析。 本文是在消化吸收引进的ADAMS软件过程中,结合汽车设计,解决运动学及动力学问题,从而提高设计质量。 二、ADAMS软件概述 ADAMS(Automatic Dynamic Analysis of Mechanical Systems,即机械系统动力学自动化分析软件包)是由美国机械动力公司开发的。由于该软件采用的比较先进的计算方法,大大地缩短了计算时间,其精确度也相当高,因上,被广泛应用于机械设计的各个领域。 1.ADAMS软件功能如下: 一般ADAMS分析功能如下: (1)可有效地分析三维机构的运动与力。例如可以利用ADAMS来模拟作用在轮胎上的垂直、转向、陀螺效应、牵引与制动、力与力矩;还可应用ADAMS进行整个车辆或悬架系统道路操纵性的研究。 (2)利用ADAMS可模拟大位移的系统。ADAMS很容易处理这种模型的非线性方程, 而且可进行线性近似。 (3)可分析运动学静定(对于非完整的束或速度约束一般情况的零自由度)系统。 (4)对于一个或多外自由度机构,ADAMS可完成某一时间上的静力学分析或某一时 间间隔内的静力学分析。

中国汽车轮胎市场分析

中国汽车轮胎市场分析 [摘要]在出口形势因特保案恶化后,中国轮胎依靠国内市场的旺盛需求渡过了去年的难关,但眼下面临跨国轮胎巨头的步步紧逼,本土轮胎企业的生存空间无疑将进一步恶化…… 据国家统计局的数据显示,自2005年以来,我国轮胎市场增长很快,除了2008年因金融危机的影响略降2.2%以外,06年、07年、09年三年的增长率均达到2-3成,2009年增长19.9%,年产量已达6.55亿条。 全球轮胎品牌十强中国圈地市场竞争激烈 近年来,外资轮胎公司在华发展战略的重心就是扩张,这一点即使是在金融危机和轮胎特保案之后也没有发生任何改变。目前世界排名前10位的跨国轮胎公司,已纷纷落户中国。本土国有重点轮胎企业,已有50%被外资并购。国内子午胎市场80%以上的份额,也已被外资轮胎厂商侵蚀。 世界十大轮胎品牌在华建厂情况 世界十大轮胎品牌在华生产企业数量 米其林 4 普利斯通 4 固异特 1 大陆 1 住友橡胶 1 倍耐力 1 横滨橡胶 2 库珀轮胎 2 韩国锦湖轮胎 3 东洋轮胎将投资980万美元建厂 数据来源:企业网站新华信研究 受汽车销售量快速增长的刺激,中国轮胎市场需求出现强劲增长,这是其在中国不断扩张的驱动力。 随着规模的不断扩大,外资轮胎企业已不满足于仅给整车厂配套,而是将目光投向了潜力更大的国内汽车后市场。 1994年9月,美国固特异轮胎与橡胶公司捷足先登,率先来华投资建厂,创建了大连固特异轮胎有限公司。2000年,固特异成立了中国市场上第一家一站式服务的轮胎专营形象店——固特异金鹰店,要求具有几乎全部汽车维修保养功能,对占地和各种机械设备、技术工人都有比较严格的标准。