连续循环反应器中返混状况测定

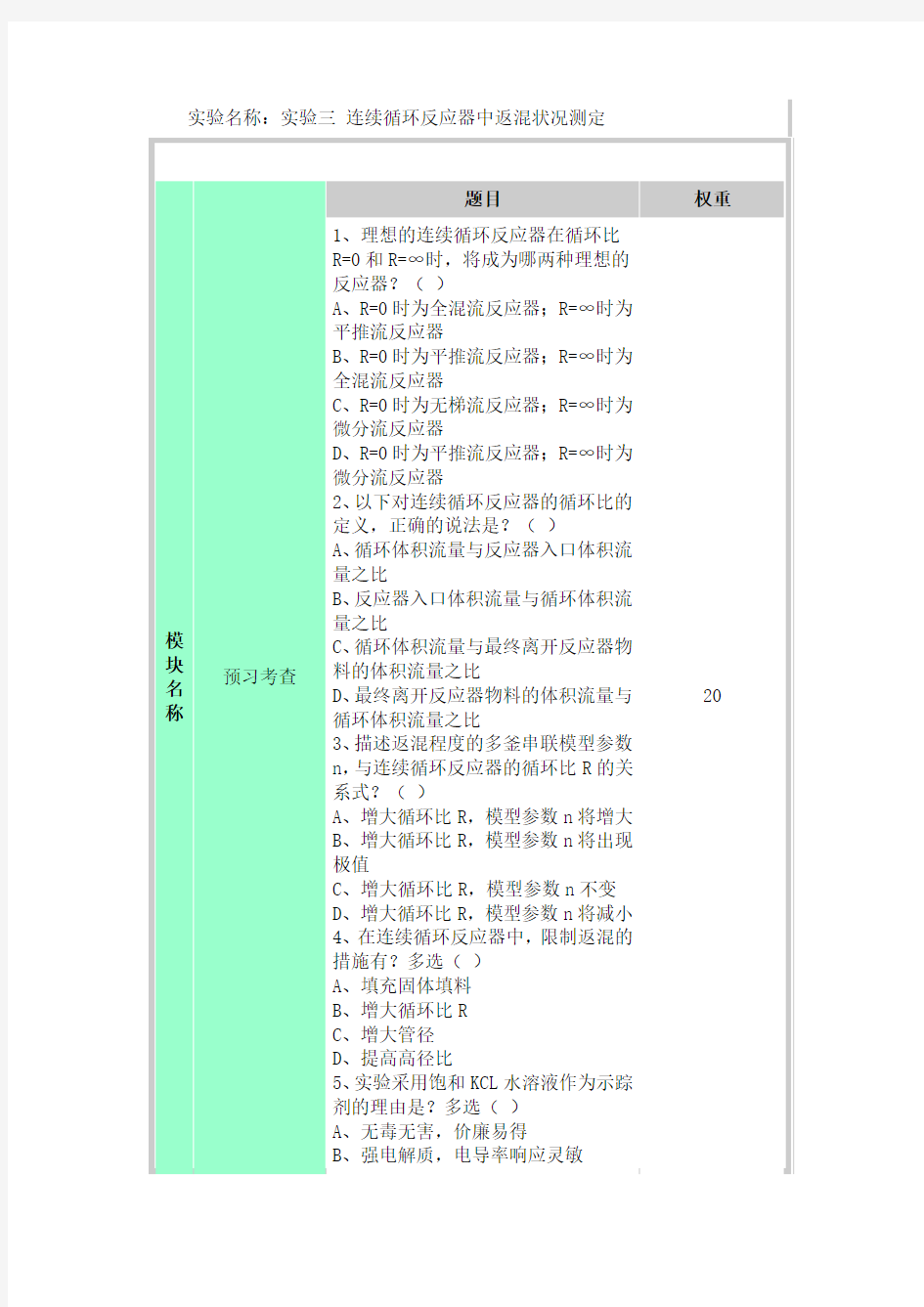

实验名称:实验三连续循环反应器中返混状况测定模

块名称预习考查

题目权重

1、理想的连续循环反应器在循环比

R=0和R=∞时,将成为哪两种理想的

反应器?()

A、R=0时为全混流反应器;R=∞时为

平推流反应器

B、R=0时为平推流反应器;R=∞时为

全混流反应器

C、R=0时为无梯流反应器;R=∞时为

微分流反应器

D、R=0时为平推流反应器;R=∞时为

微分流反应器

2、以下对连续循环反应器的循环比的

定义,正确的说法是?()

A、循环体积流量与反应器入口体积流

量之比

B、反应器入口体积流量与循环体积流

量之比

C、循环体积流量与最终离开反应器物

料的体积流量之比

D、最终离开反应器物料的体积流量与

循环体积流量之比

3、描述返混程度的多釜串联模型参数

n,与连续循环反应器的循环比R的关

系式?()

A、增大循环比R,模型参数n将增大

B、增大循环比R,模型参数n将出现

极值

C、增大循环比R,模型参数n不变

D、增大循环比R,模型参数n将减小

4、在连续循环反应器中,限制返混的

措施有?多选()

A、填充固体填料

B、增大循环比R

C、增大管径

D、提高高径比

5、实验采用饱和KCL水溶液作为示踪

剂的理由是?多选()

A、无毒无害,价廉易得

B、强电解质,电导率响应灵敏

20

C、易于溶解在测定体系中

D、不与体系发生化学反应

你的回答本模块得分[满分100]

B|C|D|A,B,C,D|A,B,C,D 93 模

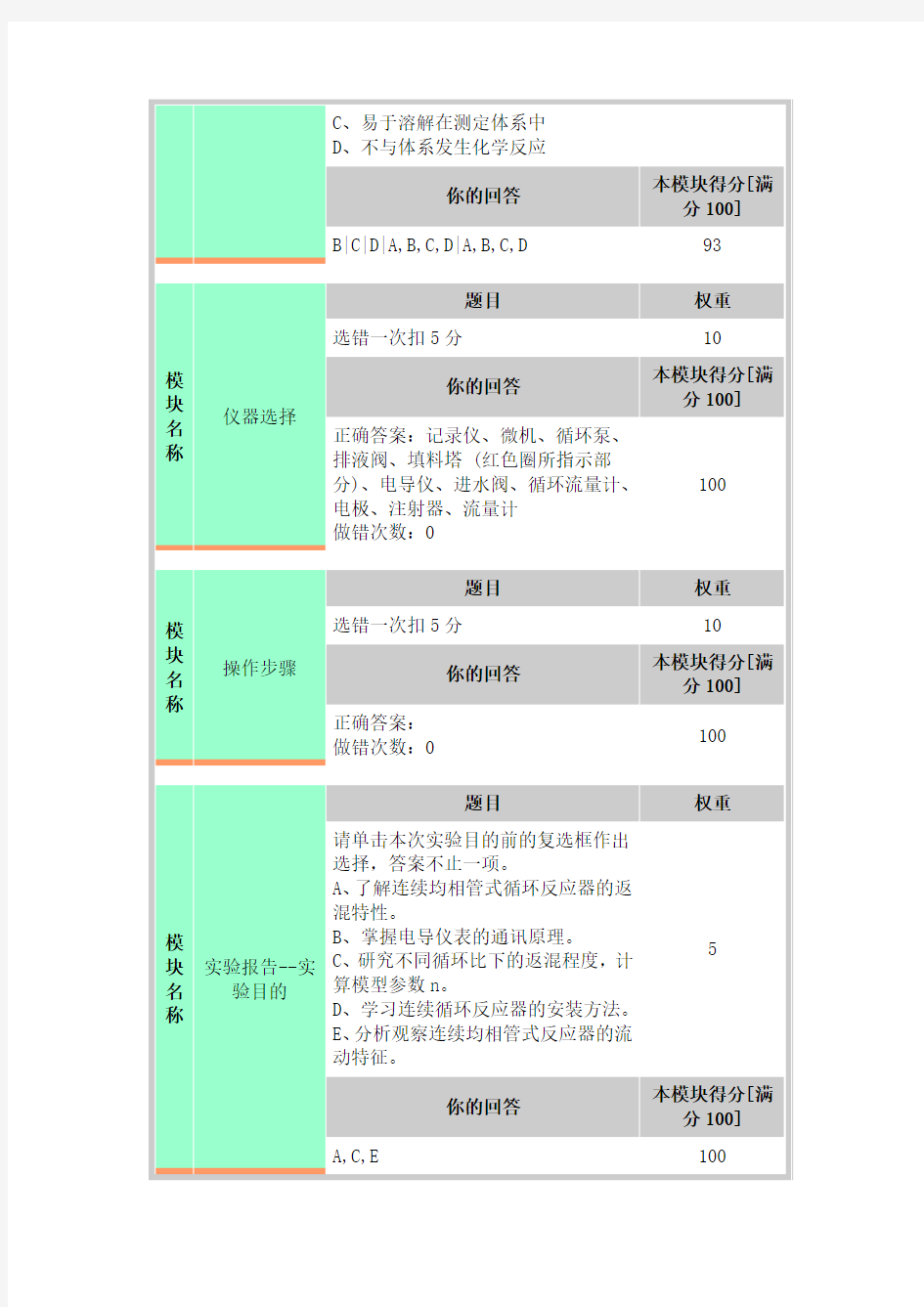

块名称仪器选择

题目权重

选错一次扣5分10

你的回答

本模块得分[满

分100]

正确答案:记录仪、微机、循环泵、

排液阀、填料塔 (红色圈所指示部

分)、电导仪、进水阀、循环流量计、

电极、注射器、流量计

做错次数:0

100

模

块名称操作步骤

题目权重

选错一次扣5分10

你的回答

本模块得分[满

分100]

正确答案:

做错次数:0

100

模

块名称实验报告--实

验目的

题目权重

请单击本次实验目的前的复选框作出

选择,答案不止一项。

A、了解连续均相管式循环反应器的返

混特性。

B、掌握电导仪表的通讯原理。

C、研究不同循环比下的返混程度,计

算模型参数n。

D、学习连续循环反应器的安装方法。

E、分析观察连续均相管式反应器的流

动特征。

5

你的回答

本模块得分[满

分100]

A,C,E 100

模

块名称实验报告--实

验原理

题目权重

请单击本次实验原理前的复选框作出

选择,答案不止一项。

A、返混与停留时间分布不存在一一对

应的关系。

B、循环比R定义为循环的体积流量

与最终离开反应器的体积流量之比。

C、模型参数n越大,返混程度越大。

D、电导率值与体系中示踪迹的浓度呈

正比关系。

E、多釜串联模型是唯一用于描述返混

的模型。

5

你的回答

本模块得分[满

分100]

A,B,D 100

模

块名称实验报告--画

装置图

题目权重

请单击本次实验仪器前的复选框作出

选择,答案只有一项。

A、乙苯脱氢制苯乙烯全套装置图片

B、连续循环反应器中返混状况测定全

套装置图片

C、多釜串联反应器中返混状况全套装

置图片

D、多态气固相传热规律实验全套装置

图片

E、变压吸附实验全套装置图片

5

你的回答

本模块得分[满

分100]

B 100

模

块名称实验报告--工

艺参数

题目权重请单击本次实验物性常数前的复选框

作出选择,答案只有一项。

A、示踪迹为新鲜配制的饱和NaNO3溶

液。

B、采用电导表仪可以获取踪迹浓度。

C、待流量稳定后,示踪迹要求迅速注

5

入并同时开始采样。

D、调节主流量均为20/hr左右,并以此为基准调节循环流量。

你的回答本模块得分[满分100]

D 50 模

块名称实验报告--实

验步骤

题目权重

请单击本次实验步骤前的复选框作出

选择,答案不止一项。

A.开启循环泵,调节“循环量”流量

大小,循环比为3时为60升/小时(或

1.0升/分钟),循环比为6时为120

升/小时(或2.0升/分钟)。

B.待曲线走平,y轴(即电导率值)

不再发生变化时,停止数据采集,并

打印实验结果。

C.用带针头的针筒取2-3毫升示踪剂

饱和氯化钾水溶液,迅速注入单管反

应器前的示踪剂注入口,同时点击数

据采集界面右下方的“开始”按钮。

D.开启自来水龙头。

E.调节设备上“主流量”流量计,使

流量为20L/hr。

F.开启计算机上的在线检测程序,填

写相关参数,进入数据采集界面。

G.开启设备电源,观察各釜电导率仪

表的读数。

H.返回程序主界面,重复以上4-6步

操作,获取循环情况下的实验结果。

I.停车操作,关闭介质水。

J.停车操作,关闭设备。

10

你的回答

本模块得分[满

分100]

D,E,G,F,C,B,A,H,J,I 100

模块名实验报告--实

验结果

题目权重请单击本次实验结果前的复选框作出

选择,答案只有一项。

10

称A、循环比增大,n值增大

B、循环比增大,平均停留时间增大

C、循环比增大,n值减小

D、循环比增大,平均停留时间减小

你的回答本模块得分[满分100]

C 50 模

块名称思考练习

题目权重

思考练习 (1)何谓返混?连续管式循

环反应器中的返混是如何产生的?为

什么要测定返混程度?

(2)采用脉冲法测定返混,对示踪剂有

什么要求?

(3)如果进口流量控制在15升/小时,

要求循环比分别为0,3,5,则循环

流量应分别控制在多少?

(4)本实验采用什么数学模型描述返

混程度?表征返混程度的模型参数是

什么?该参数值的大小说明了什么?

(5)利用本实验测得的示踪剂停留时

间分布的无因次方差方差与循环比

和模型参数N之间的变化关系如何?

20

你的回答

本模块得分[满

分100]

(1)何谓返混?连续管式循环反应器

中的返混是如何产生的?为什么要测

定返混程度?

学生回答:答:返混是物料在反应容器

内不仅有有空间上的混合还有时间上

的混合。由于管内流体的速度分布和

扩散引起的返混。因为返混会改变反

应器内物料溶度的分布,因此是影响

反应器性能的一个重要参数。只有对

返混有充分了解,才能对非理想流动

反应器作定量计算。

(2)采用脉冲法测定返混,对示踪剂有

什么要求?

学生回答:答:(1)示踪剂与原物料

互溶的。但与原物料之间无化学反应

本模块为主观

题,由教师根据

学生回答进行计

分

发生。(2)示踪剂的加入必须对主流体的流动形态没有影响。(3)示踪剂必须能用简便而又精确地方法加以确定的物质。(4)示踪剂尽量无毒、不燃、无腐蚀同时价格低廉的物质。(3)如果进口流量控制在15升/小时,要求循环比分别为0,3,5,则循环流量应分别控制在多少?

学生回答:答:0,45升/小时,75升/小时

(4)本实验采用什么数学模型描述返混程度?表征返混程度的模型参数是什么?该参数值的大小说明了什

么?

学生回答:

(5)利用本实验测得的示踪剂停留时间分布的无因次方差方差与循环比R 和模型参数N之间的变化关系如

何?

学生回答:

水处理内循环厌氧反应器

水处理内循环厌氧反应器 内循环厌氧反应器(internal circulation reaction ,IC),是荷兰PAQUES于20世纪80年代中期在UASB反应器的基础上开发成功的第3代超高效厌氧反应器。到1988年,世界上第1座生产性规模的IC反应器在荷兰投人运行,到目前为止,已成功地应用于啤酒生产、造纸、食品加工、柠檬酸等的生产。 IC反应器与以UASB为代表的第2代厌氧反应器相比,在容积负荷、电耗、工程造价、占地面积等诸多方面,具有绝对的优势,是对现代高效厌氧反应器的一种突破,有着重大的理论意义和实用价值,进一步研究和开发IC反应器,推广其应用范围已成为当前厌氧处理的重点内容之一。 1.1 IC反应器的基本构造 IC反应器可以看作是由2个UASB反应器叠加串联构成,高径比一般为4一8,高度可达16一25m。由5部分组成:混合区、第1反应区、第2反应区、内循环系统和出水区。其中内循环系统是IC反应器的核心部分,由一级三相分离器、沼气提升管、气液分离器和污泥回流管组成。参见图1。 1.2进液和混合布水系统

通过布水系统泵人反应器内,布水系统MA 液与从IC反应器上部返回的循环水、反应器底部的污泥有效地混合,由此产生对进液的稀释和均质作用。为了进水能够均匀的进入IC反应器的流化床反应室,布水系统采用了一个特别的结构设计。 1.3流化床反应室 在此部分,和颗粒污泥混合物在进水与循环水的共同推动下,迅速进人流化床室。废水和污泥之间产生强烈而有效的接触。这导致很高的污染物向生物物质(即颗粒污泥)的传质速率。在流化床反应室内,废水中的绝人部分可生物降解的污染物被转化为生物气。这些生物气在被称为一级沉降的下部三相分离器处收集并导人气体提升器,通过这个提升装置部分泥水混合物被传送到反应器最上部的气液分离器,气体分离后从反应器导出。 1.4内循环系统 在气体提升器中,气提原理使气、水、污泥混合物快速上升,气体在反应器顶部分离之后,剩余的泥水混合物经过一个同心的管道向下流人反应器底部,由此在反应器内形成循环流。气提动力来自于上升的和返回的泥水混合物中气体含量的巨大差别,因此,这个泥水混合

多级串联全混流反应器的设计与应用

多级串联全混流反应器的设计与应用 对于多级串联全混流反应器,提供一种从动力学入手,系统的计算各级反应釜体积及反应器串联级数的方法,以达到设定的目标转化率。此方法已经在工业化生产中得到充分的验证,结果显示,采用本文阐述的方法计算得到的理论出口转化率与实际生产中测量得到的出口转化率基本相符。 标签:连续搅拌釜式反应器;串联;动力学 Abstract:For multiple mixed flow reactors in series,provide a method to calculate the number of reactor series and the volume of each reactor,to achieve a specified conversion of feed which reacts with known kinetics. The results show that the conversion of the theoretical export obtained by the method described in this paper is consistent with the conversion of the export in actual production. Key words:CSTR;Connection in series;Kinetics 連续搅拌釜式反应器适用范围较广,容易放大,在强烈搅拌情况下可视为全混流反应器,反应物料连续地加入和流出反应器,不存在间歇操作中的辅助时间问题。在定态操作中,容易实现自动控制,操作简单,节省人力,产品质量稳定,常用于中型或较大规模的化工生产中[1]。 连续搅拌釜式反应器主要适用于粘度不是很大的液相反应,从反应性质来说还特别适用于转化率不高且产物分离方便或反应时间较长的反应。本文以某一二级反应为例,计算连续搅拌釜式反应器的串联级数,每级反应器的体积及相应的出口转化率。本文阐述的方法在工程设计的过程中具有很实用的应用价值,并且已经在现有的生产过程中得到充分的验证。 1 基础数据 反应原料A进料量:200kg/h 反应原料A分子量:149.23g/mol 反应原料B进料量:235kg/h 溶剂进料量:365kg/h 混合液密度:928.39kg/m3 2 设计计算 2.1 基础数据处理

工程实验讲义

实验3 连续流动反应器中的返混性能测定 一、实验目的 1. 掌握停留时间分布的测定方法。 2. 了解脉冲法示踪剂测定反应器内示踪剂浓度随时间的变化关系。 3. 了解停留时间分布与多釜串联模型的关系及模型参数的计算方法。 二、实验原理 在连续流动的反应器内,不同停留时间的物料之间的混合称为返混。在反应器设计、放大和操作时,需要知道反应器内返混程度的大小,返混程度一般很难直接测定,通常采用示踪剂停留时间分布测定来研究。经研究发现相同的停留时间分布可以有不同的返混情况,但返混与停留时间分布不存在一一对应的关系,因此不能用停留时间分布的实验测定数据直接表示返混程度,而要借助于反应器数学模型来间接表达。 停留时间分布的测定有脉冲法和阶跃法等,常用的是脉冲法,当系统达到稳定后,在系统的入口处瞬间注入一定量的示踪剂,同时开始在出口流体中检测示踪剂浓度的变化。 000 ()()()()()()()()()()t dF t F t E t E t dt t dtmKCl dt c t Qc t dt mE t dtE t m Qc t dt Qc t dt ∞∞==+===???停留时间分布可用分布函数()F t 和停留时间分布密度函数()E t 来表示,两者的关系为: 0()()t F t E t dt =? ()()dF t E t dt = 停留时间分布密度函数()E t 的物理意义是:同时进入的流体粒子中,停留时间介于t 到t dt +之间的流体粒子所占的分率为()E t dt 。停留时间分布函数()F t 的物理意义是:流过系统的物料中停留时间小于t 的物料所占的分率为()F t 。 当系统达到稳定后,在系统的入口处瞬间注入一定量m 的示踪剂,并开始在出口流体中检测示踪剂的浓度变化。 那么, ()()Q c t d t m E t d t = ()()Qc t E t m = ()m Qc t dt ∞=? 0() ()()c t E t Qc t dt ∞=? 可见()E t 与示踪剂的浓度()c t 成正比。本实验中用水作为连续流体,饱和KCl 作为示踪剂,在反应器出口处检测溶液电导值。在一定的范围内,KCl 浓度与电导值成正比,可用电导值来表达示踪剂的停留时间变化关系。 三、实验装置与试剂

连续流微反应器的优势

连续流微反应器技术对于传统化工装置来说是一门颠覆性的创新技术。而这项技术最大的创举就是让医药化工连续制造生产开启了崭新的高效精细化、大数据智能化时代。 近十年来,连续流微反应器技术发展迅速,通过对通道形状的优化设计,通道尺寸已经延展到毫米级,且能保持微反应器特性,以满足工业化生产的需求,同时实现“尺寸放大”和“数增放大”。尤其适用于难混合、强放热、难控制的多相快反应,及中间体不稳定,易燃易爆反应。目前此设备的材质主要是玻璃、碳化硅及金属,主要设备供应商来自欧洲。 配位聚合对聚合反应条件要求苛刻,其聚合过程伴随剧烈放热,撤热不利时,很容易暴聚。微反应器体系相对封闭,容易实现反应条件的高要求,并且其混合空间小,能够快速混合单体和催化剂,控制反应局部环境的均匀性。通常,所使用的金属反应管道壁面可以使撤热更容易。此外,工业上烯烃配位聚合压力一般较高,烯烃单体易燃易爆,而连续流微反应器更容易实现高等级耐压。采用多个连续流微反应器并联,一个反应器出问题,可以隔离处理,不会造成更大的伤害。 一、连续流微反应器的优点优势: 传质、传热效率高,传质速度快,转化率和收率比表面积大,具有高效热交换效率。降低能耗的同时提高产物选择性,保持环境清洁减少化工生产过程中对环境的影响。快速有效的混合,精准控制反应时间和反应温度提高转化率,避免副反应发生。采用连续流动反应,

反应器中停留的化学品很少易于控制反应过程,提高反应安全性。温度可控,时间可控。可以实现实验室到工业生产的直接放大。 二、连续流微反应器缺点: 由于连续流微反应器结构所限,目前最大的缺点是固体物料无法通过微通道,如果反应中有大量固体生成,微通道极易堵塞,导致生产无法继续进行。虽然能放大,但目前生产能力还是较弱。不是所有反应都适合微反应。如很慢的液固反反应,反应无吸放热现象,传统工艺选择性和收率很高的反应。 上海惠和化德生物科技有限公司,是一家专注于微反应器连续工艺开发及工业化的创新性高科技公司。公司于2015年6月在中国(上海)自由贸易试验区内成立,随着业务的发展,公司于2019年10月整体搬迁至上海化学工业园内。公司上海本部实验室配备十余套微反应器,并与梅特勒托利多共建化学过程联合实验室、与沈阳化工研究院和上海化工研究院共建过程安全联合体、与南大淮安高新技术研究院共建特殊反应实验室等。公司主要服务于国内外精细化工企业,帮助客户进行微反应器连续流工艺咨询与评估、工艺开发、工业化项目投资和管理等。公司立足于客户具体项目,以“以终为始”的项目开发思路为指导,着眼于“双赢”和共同发展。目前,公司已经完成了多个项目的工业化,有丰富的工程化经验。完善的设施,丰富的经验覆盖工艺开发到工业化的各个阶段。惠和化德是您理想的合作伙伴!

实用汇总,13种厌氧生物反应器原理

实用汇总,13种厌氧生物反应器原理!目前,厌氧微生物处理是高浓度有机废水处理过程中不可缺少的一个处理阶段。它不仅能耗低,而且可以生产沼气作为二次利用的能源。厌氧反应的容积负荷远大于好氧反应的容积负荷,而处理等量COD厌氧反应的投资较低。 目前常用的厌氧处理方法是:UASB,EGSB,CSTR,IC,ABR,UBF等。其他厌氧处理方法包括:AF,AFBR,USSB,AAFEB,USR,FPR,两相厌氧反应器等。 1。UASB——上流式厌氧污泥床反应器 uasb是一种英文缩写,表示向上流动的、不能吸收的细长床/毯子。称为上游厌氧污泥床反应器,是处理污水的厌氧生物方法,又称升厌氧污泥床。它是由荷兰的Lettinga教授在1977年发明的(Ding Yinian)。 UASB由三部分组成:污泥反应区、气-液-固三相分离器(包括沉淀区)和气室。底部反应区储存了大量的厌氧污泥,沉淀和凝结性能好的污泥在下部形成了一层污泥层。待处理的污水从厌氧污泥床底部流入污泥层与污泥混合接触,污泥中的微生物分解污水中的有机物并转化为沼气。沼气不断地以微小气泡的形式释放出来,在上升的过程中,这些微小的气泡继续合并逐渐形成较大的气泡。在污泥床的上部,由于沼气的搅动,污泥浓度较低的污泥与水一起上升到三相分离器中。当沼气接触到分离器下部的反射器时,它围绕反射器弯曲,然后穿过水层进入气室。浓缩在气室沼气中,经导管输出,固液混合物反射到三相分离器的沉淀区,使污水中的污泥絮凝,颗粒逐渐增多,在重力作用下沉降。斜壁上沉淀的污泥沿斜壁滑回厌氧反应区,使大量污泥在反应区内堆积,从沉淀区溢流堰上部分离出的污水从溢流堰上部溢出,然后排出污泥床。

化学反应工程试卷1

,,,,, ,,, 2014级化学工程与工艺(本) 《化学反应工程》试卷1 1、一不可逆反应,当反应温度从25℃升高到35℃时,反应速率增加一倍,则该反应的活 化能为 。 2、所谓“三传一反”是化学反应工程学的基础,其中“三传”是指 、 和… .动 ,“一反”是指 。 3、各种操作因素对于复杂反应的影响虽然各不相同,但通常温度升高有利于活化能 的反应的选择性,反应物浓度升高有利于反应级数 的反应的选择性。 4、测定非理想流动的停留时间分布函数时,两种最常见的示踪物输入方法为 和 ( 。 5、在均相反应动力学中,利用实验数据求取化学反应速度方程式的两种最主要的方法为 ( 和 。 6、多级混合模型的唯一模型参数为 ,轴向扩散模型的唯一模型参数为 。 7、工业催化剂性能优劣的三种最主要的性质是 、 和 8、平推流反应器的E 函数表达式为 ,其无因次方差2 θσ= ,而全混流 反应器的无因次方差2 θσ= 。 9、某反应速率常数的单位为m 3 / (mol ? hr ),该反应为 级反应。 10、对于反应22A B R +→,各物质反应速率之间的关系为 (-r A ):(-r B ):r R = 。 11、平推流反应器和全混流反应器中 更适合于目的产物是中间产物的 反应。 12、某反应的计量方程为A R S →+,则其反应速率表达式 。 13、物质A 按一级不可逆反应在一间歇反应器中分解,在67℃ 时转化50% 需要30 min, 而在80 ℃时达到同样的转化率仅需20秒,该反应的活化能为 。 14、反应级数 (可能/不可能)大于3。 15、对于单一反应,在相同的处理量和最终转化率条件下,选择反应器时主要考虑 ;而对于复合反应,选择反应器时主要考虑的则是 。 16、完全混合反应器(全混流反应器)内物料的温度和浓度 ,并且 (大于/小于/等于)反应器出口物料的温度和浓度。 二、单项选择题(选择正确的答案,将相应的字母填入括号中每题2分,共20分) 1.反应器中等温进行着A →P(1)和A →R(2)两个反应,当降低A 的浓度后,发现反应生成P 的量显著降低,而R 的生成量略降低,表明( ) A .反应(1)对A 的反应级数大于反应(2) B .反应(1) 对A 的反应级数小于反应(2) C .反应(1)的活化能小于反应(2) D .反应(1)的反应速率常数大于反应(2) 2.四只相同体积的全混釜串联操作,其无因次停留时间分布的方差值2θσ为( ) A . 1.0 B. 0.25 C .0.50 D .0 3.对一平行—连串反应R A Q P A ?→??→??→?) 3() 2()1(,P 为目的产物,若活化能次序为:E2

多相流模拟知识讲解

多相流模拟

多相流模拟介绍 自然界和工程问题中会遇到大量的多相流动。物质一般具有气态、液态和固态三相,但是多相流系统中相的概念具有更为广泛的意义。在多项流动中,所谓的“相”可以定义为具有相同类别的物质,该类物质在所处的流动中具有特定的惯性响应并与流场相互作用。比如说,相同材料的固体物质颗粒如果具有不同尺寸,就可以把它们看成不同的相,因为相同尺寸粒子的集合对流场有相似的动力学响应。本章大致介绍一下Fluent中的多相流建模。 多相流动模式 我们可以根据下面的原则对多相流分成四类: ?气-液或者液-液两相流: o气泡流动:连续流体中的气泡或者液泡。 o液滴流动:连续气体中的离散流体液滴。 o活塞流动:在连续流体中的大的气泡 o分层自由面流动:由明显的分界面隔开的非混合流体流动。 ?气-固两相流: o充满粒子的流动:连续气体流动中有离散的固体粒子。 o气动输运:流动模式依赖诸如固体载荷、雷诺数和粒子属性等因素。最典型的模式有沙子的流动,泥浆流,填充床,以及各向同性流。 o流化床:由一个盛有粒子的竖直圆筒构成,气体从一个分散器导入筒内。从床底不断充入的气体使得颗粒得以悬浮。改变气体的流量,就会有气泡不断的出 现并穿过整个容器,从而使得颗粒在床内得到充分混合。 ?液-固两相流

o泥浆流:流体中的颗粒输运。液-固两相流的基本特征不同于液体中固体颗粒的流动。在泥浆流中,Stokes数通常小于1。当Stokes数大于1时,流动成为 流化(fluidization)了的液-固流动。 o水力运输:在连续流体中密布着固体颗粒 o沉降运动:在有一定高度的成有液体的容器内,初始时刻均匀散布着颗粒物质。随后,流体将会分层,在容器底部因为颗粒的不断沉降并堆积形成了淤积 层,在顶部出现了澄清层,里面没有颗粒物质,在中间则是沉降层,那里的粒 子仍然在沉降。在澄清层和沉降层中间,是一个清晰可辨的交界面。 三相流 (上面各种情况的组合) 多相系统的例子 ?气泡流例子:抽吸,通风,空气泵,气穴,蒸发,浮选,洗刷 ?液滴流例子:抽吸,喷雾,燃烧室,低温泵,干燥机,蒸发,气冷,刷洗 ?活塞流例子:管道或容器内有大尺度气泡的流动 ?分层自由面流动例子:分离器中的晃动,核反应装置中的沸腾和冷凝 ?粒子负载流动例子:旋风分离器,空气分类器,洗尘器,环境尘埃流动 ?风力输运例子:水泥、谷粒和金属粉末的输运 ?流化床例子:流化床反应器,循环流化床 ?泥浆流例子: 泥浆输运,矿物处理 ?水力输运例子:矿物处理,生物医学及物理化学中的流体系统 ?沉降例子:矿物处理 多相建模方法 计算流体力学的进展为深入了解多相流动提供了基础。目前有两种数值计算的方法处理多相流:欧拉-拉格朗日方法和欧拉-欧拉方法。 欧拉-拉格朗日方法

实验8 连续流动反应器中的返混测定

实验8 连续流动反应器中的返混测定实验八连续流动反应器中的返混测定 1.目的及任务 1.1 实验目的 1.了解全混釜和多釜串联反应器的返混特性; 2.掌握利用电导率测定停留时间分布的基本原理和实验方法; 3.了解停留时间分布与多釜串联模型的关系; 4.了解模型参数n的物理意义及计算方法。 1.2实验任务 1. 用脉冲示踪法测定单反应釜停留时间分布,确定返混程度; 2. 用脉冲示踪法测定三反应釜串联系统的停留时间分布,确定返混程度; 2.基本原理 在连续流动的釜式反应器内,激烈的搅拌使得反应器内物料发生混合,反应器出口处的物料会返回流动与进口处物料混合,形成空间上的返混;为限制空间返混的发生程度,通常从几何空间上将一个反应釜分成多个反应釜,可以使返混程度降低。 在连续流动的釜式反应器内,不同停留时间的物料之间的混合形成时间上的返混。返混程度的大小,一般很难直接测定,通常是利用物料停留时间分布的测定来研究。然而测定不同状态的反应器内停留时间分布时,我们可以发现,相同的停留时间分布可以有不同的返混情况,即返混与停留时间分布不存在一一对应的关系,因此不能用停留时间分布的实验测定数据直接表示返混程度,而要借助于反应器数学模型来间接表达。

停留时间分布的测定方法有脉冲法,阶跃法等,常用的是脉冲法。当系统达到稳定后,在系统的入口处瞬间注入一定量Q的示踪物料,同时开始在出口流体中检测示踪物料的浓度变化。 由停留时间分布密度函数的物理含义及物料衡算,可知 QftdtVCtdt,,, ,,,,(1) 示踪剂加入量符合 , ,,Q,VCtdt(2) ,0 由(1)与(2)可得停留时间分布密度函数 VCtCt,,,,,,ft,, ,,(3) ,,,,VCtdtCtdt,,00 由此可见与示踪剂浓度成正比。因此,本实验中用水作为连续流动的物料,,,,,ftCt 以饱和KCl作示踪剂,在反应器出口处检测溶液电导值。在一定范围内,KCl 浓度与电导值L成正比,则可用电导值来表达物料的停留时间变化关系,即,这里,,,,ft,Lt,,,为t时刻的电导值,为无示踪剂时电导值。 Lt,L,LLLt,t? 停留时间分布密度函数在概率论中有二个特征值,即平均停留时间(数学期望),,ft ,22t和方差。与的表达式为: ,,ttt ,tCtdt,,,,,0ttf,,tdt,, (4) ,,0,,Ctdt,0 ,,2222,,,,,,,,t,tftdt,tftdt,t (5) t,,00 ,t,采用离散形式表达,并取相同时间间隔则: ,,tCt,t,t,Lt,,,,t,, (6) ,,,,,Ct,t,Lt 22,,,,,tCt,tLt222,,,,,t,,t (7) t,,,,,Ct,Lt 222,,,,t若用无因次对比时间来表示,即,无因次方差。 ,,tt,t在测定了 一个系统的停留时间分布后,如何来评介其返混程度,则需要用反应器模型来描述,这里我们采用的是多釜串联模型。

连续流动反应器停留时间分布的测定

连续流动反应器停留时间分布的测定 一、实验目的 1、了解连续流动反应器内停留时间分布的含义及其产生的原因; 2、加深对停留时间分布概念的理解; 3、掌握如何应用停留时间分布的测定来描述反应器中的逆向混合情况; 4、掌握停留时间分布的测试方法及其结果的处理。 二、实验原理 停留时间分布测定所采用的方法主要是示踪响应法。它的基本思路是:在反应器入口以一定的方式加入示踪剂,然后通过测量反应器出口处示踪剂浓度的变化,间接地描述反应器内流体的停留时间。常用的示踪剂加入方式有脉冲输入、阶跃输入和周期输入等。本实验选用的是脉冲输入法。 脉冲输入法是在极短的时间内,将示踪剂从系统的入口处注入注流体,在不影响主流体原有流动特性的情况下随之进入反应器。与此同时,在反应器出口检测示踪剂浓度c(t)随时间的变化。整个过程可以用图2形象地描述。 图2 脉冲法测定停留时间分布示意图 由概率论知识可知,概率分布密度函数E(t)就是系统的停留时间分布密度函数。因此,E(t)dt就代表了流体粒子在反应器内停留时间介于t到t+dt之间的概率。 在反应器出口处测得的示踪剂浓度c(t)与时间t的关系曲线叫响应曲线。由响应曲线就可以计算出E(t)与时间t的关系,并绘出E(t)~t关系曲线。计算方法是对反应器作示踪剂的物料衡算,即 Qc(t)dt=mE(t)dt (1)式中Q表示主流体的流量,m为示踪剂的加入量。示踪剂的加入量可以用下式计算 ?∞= 0)( m dt t Qc(2)在Q值不变的情况下,由(1)式和(2)式求出:

?=∞ )() (t E dt t c t c ) ( (3) 关于停留时间分布的另一个统计函数是停留时间分布函数F(t),即 dt t E )(t F 0 ?∞ =)( (4) 用停留时间分布密度函数E (t )和停留时间分布函数F (t )来描述系统的停留时间,给出了很好的统计分布规律。但是为了比较不同停留时间分布之间的差异,还需要引入另外两个统计特征值,即数学期望和方差。 数学期望对停留时间分布而言就是平均停留时间t ,即 ?∞=??=∞∞ )()()(00dt t tE t dt t E dt t tE (5) 方差是和理想反应器模型关系密切的参数。它的定义是: 2 022)(t dt t E t t ?∞ -=σ (6) 对活塞流反应器02=t σ;而对全混流反应器22t t =σ;对介于上述两种理想 反应器之间的非理想反应器可以用多釜串联模型描述。多釜串联模型中的模型参 数N 可以由实验数据处理得到的2 t σ来计算。 232 N σt = (7) 当N 为整数时,代表该非理想流动反应器可以用N 个等体积的全混流反应器的串联来建立模型。当N 为非整数时,可以用四舍五入的方法近似处理,也可以用不等体积的全混流反应器串联模型。 三、实验装置 装有二叶平桨的釜式反应器、储水槽、转子流量计、水泵、反应器、搅拌电机、示踪剂进样口、传感器 四、实验步骤 1、将总水阀打开,按下仪器的电源按钮及水泵按钮、调节流量开关,使充满反应器; 2、调节流量计至所需流量; 3、当流量稳定后,从示踪剂入口处用注射器快速注入1.5ml KCL 。 4、通过传感器测定出第三个反应釜出口处的电导率,并每隔30s 采集一组数据 五、实验数据

内循环反应器梯度实验数据处理(final)

内循环反应器无梯度实验数据处理 1.实验数据 表1 转速为0时实验数据 序号数据采集 累计数n 电压值 U(n)/mV 时间t /s 分布函数 F(t) -lnF(t) 无因次 时间θ 分布函数 F(θ) -lnF(θ) 2 38 262.0 3.8 0.560 0.579 0.2 3 0.560 0.579 3 76 216. 4 7.6 0.336 1.091 0.46 0.336 1.091 4 114 192.0 11.4 0.216 1.534 0.69 0.216 1.534 5 152 178.0 15.2 0.147 1.919 0.92 0.147 1.919 6 190 170.0 19.0 0.10 7 2.232 1.15 0.107 2.232 7 228 164.5 22.8 0.080 2.523 1.38 0.080 2.523 8 266 161.5 26.6 0.065 2.726 1.61 0.065 2.726 9 304 159.1 30.4 0.054 2.925 1.84 0.054 2.925 10 342 157.4 34.2 0.045 3.095 2.07 0.045 3.095 11 380 156.3 38.0 0.040 3.222 2.30 0.040 3.222 12 418 155.0 41.8 0.033 3.397 2.53 0.033 3.397 13 456 154.0 45.6 0.029 3.556 2.76 0.029 3.556 14 496 153.1 49.4 0.024 3.724 2.99 0.024 3.724 15 532 152.2 53.2 0.020 3.927 3.22 0.020 3.927 16 570 151.8 57.0 0.018 4.033 3.45 0.018 4.033 17 608 151.3 60.8 0.015 4.182 3.68 0.015 4.182 18 646 151.0 64.6 0.014 4.284 3.91 0.014 4.284 表2 转速为0时作图计算结果 lnF(t)—t曲线ln F(θ)—θ曲线 截距I 0.7637 0.7600

全混流釜式反应器控制策略和最优操作方案.

·8·化学工业与工程技术 2000年第 21卷第 1期全混流釜式反应器控制策略和最优操作方案王国军熊洁羽常州技术师范学院化学工程系常州 213001 全混流釜式反应器是广泛用于化工、制药生产的流动反应器。对于此类反应器中所进行的反应过程开发 ,其主要问题是确定优选的操作方案 ,这将取决于开发方法和控制策略。通常采用逐级经验放大法进行反应过程的开发 ,由于逐级经验放大法放大效应欠佳 (放大过程中反应结果与小试指标之间出现未 曾预期的差异 ,或虽可预期但却无从控制的差异,且开发周期长 ,耗资大。本文采用数学模型方法 ,以不同控制策略对全混流釜式反应器的最优操作方案进行了研究。2未反应物不回收循环的单级全混流釜式反应器的最优反应率摘要本文采用数学模型方法 TQ053. 202文献标识码A文章编号1006 -7906 (2000 01 -0008 -04 ,以不同控制策略提出了全混流釜式反应器中进行不同类型反应的最优操作方案 ,可用于指导反应过程的开发设计。关键词化学反应器全混流控制策略最优化中图分类号 1引言正确选择最终反应率是单级全混流釜式 反应器开发设计的一个十分重要的环节 ,可以操作费用为控制目标确定其最优反应率。此系权衡在较大的反应器中 (高设备费用实现较高反应率 (低反应物成本,与 在较小的反应器中 (低设备费用的低反应率 (高反应物成本的问题。 2. 1简单反应在单级全混流釜式反应器中进行简单反应A+ B →R, rA= kv CA n ,则反应器小时操作总费用为 [1] : $t= V R$m+ FA0$A = kv Cn FR-xA n ·$m+ xFAR ·$A (1 A0 (1 【作者简介】王国军 (1956- ,男 (满族 ,黑龙江省哈尔滨人。 1982年大学毕业 ,副教授。现从事高校教学、科研和化工设计工作 , 主要研究方向为化工过程开发和工业催化。【收稿日期】 1999-10-21 据此得到反应器小时操作总费用最低的条件为 : kv Cn n -xA n+1 ·$m = 1A2 ·$A (2 A0 (1 x 由此条件即可求取最优反应率 ,进而确定反应器最优操作方案 : 进料速率 : FA0 = FR/ xAopt 反应器尺寸 : V R= kv CnFA0 xAopt A0 (1 -xAopt 单位产品成本 :$t/ FR= V R$m F+ RFA0$A 对于其它类型的简单反应 ,可据此法确定其相应的最优操作方案。 2. 2竞争反应在单级全混流釜式反应器中进行竞争反应 1Q, rQ= k1 CA A,反应器小时操作总费用为 : 2 S, rs= k2 CA $t= V R$m+ FA0$A FQ( k1 +k2

第18章 多相流模拟

王巍雄——2003-6-19 18.多相流模拟介绍 自然界和工程问题中会遇到大量的多相流动。物质一般具有气态、液态和固态三相,但是多相流系统中相的概念具有更为广泛的意义。在多项流动中,所谓的“相”可以定义为具有相同类别的物质,该类物质在所处的流动中具有特定的惯性响应并与流场相互作用。比如说,相同材料的固体物质颗粒如果具有不同尺寸,就可以把它们看成不同的相,因为相同尺寸粒子的集合对流场有相似的动力学响应。本章大致介绍一下Fluent中的多相流建模。第19章和第20章将会详细介绍本章所提到的内容。第20章会介绍一下融化和固化方面的内容 ?18.1多相流动模式 ?18.2多相系统的例子 ?18.3多相建模方法 ?18.4多相流模型的选择 18.1多相流动模式 我们可以根据下面的原则对多相流分成四类: ?气-液或者液-液两相流: o气泡流动:连续流体中的气泡或者液泡。 o液滴流动:连续气体中的离散流体液滴。 o活塞流动:在连续流体中的大的气泡 o分层自由面流动:由明显的分界面隔开的非混合流体流动。 ?气-固两相流: o充满粒子的流动:连续气体流动中有离散的固体粒子。 o气动输运:流动模式依赖诸如固体载荷、雷诺数和粒子属性等因素。最典型的模式有沙子的流动,泥浆流,填充床,以及各向同性流。 o流化床:由一个盛有粒子的竖直圆筒构成,气体从一个分散器导入筒内。从床底不断充入的气体使得颗粒得以悬浮。改变气体的流量,就会有气泡不断 的出现并穿过整个容器,从而使得颗粒在床内得到充分混合。 ?液-固两相流 o泥浆流:流体中的颗粒输运。液-固两相流的基本特征不同于液体中固体颗粒的流动。在泥浆流中,Stokes数(见方程18.4-4)通常小于1。当Stokes 数大于1时,流动成为流化(fluidization)了的液-固流动。 o水力运输:在连续流体中密布着固体颗粒 o沉降运动:在有一定高度的成有液体的容器内,初始时刻均匀散布着颗粒物质。随后,流体将会分层,在容器底部因为颗粒的不断沉降并堆积形成了淤 积层,在顶部出现了澄清层,里面没有颗粒物质,在中间则是沉降层,那里 的粒子仍然在沉降。在澄清层和沉降层中间,是一个清晰可辨的交界面。 ?三相流(上面各种情况的组合)

连续流反应器工艺设计

微反应器因为具有良好的混合于传热学近年来在聚合反应中表现出非常大的潜力。本文对微反应的相关特点进行了详细的介绍。使得其在聚合反应中成为化工高分子领域的研究热点。 (1)微通道反应器微通道的比表面积一般为5000—50000m2m-3,而在常规反应容器内,比表面积约为100m2m-3,少数为1000m2m-3。微通道的比表面积大,具有很大的热交换效率,即使是激烈的放热反应,瞬间释放出大量反应热也能及时移出,维持反应温度在安全范围内。由于反应物总量少,传热快,特别适用于研究异常激烈的合成反应而避免爆炸的危险。 (2)可以将各种催化剂固定在芯片微通道中得到高比表面积的微催化床,提高催化效率。 (3)在微通道反应器中进行合成反应时,反应物配比、温度、压力、反应时间和流速等反应条件容易控制。反应物在流动过程中发生反应,浓度不断降低,生成物浓度不断提高,副反应较少。 (4)微通道反应器采用连续流动的方式进行反应,对于反应速度很快的化学反应,可以通过调节反应物流速和微通道的长度,控制它们在微通道反应器中的反应时间。 (5)由于微通道反应器中微通道宽度和深度比较小,一般为几十到几百微米,使反应物间的扩散距离大大缩短,传质速度快,反应物在流动的过程中短时间内即可充分混合 (6)在微通道反应器中进行合成反应时,需要反应物用量甚微,

不但能减少昂贵、有毒、有害反应物的用量,反应过程中产生的环境污染物也极少,实验室基本无污染,是一种环境友好、合成研究新物质的技术平台。 (7)在微通道反应器中得到产物的量与近代分析仪器,如GC、GC2MS、HPLC及NMR的进样量相匹配,使近代分析仪器可用于直接在线监测反应进行的程度,大大提高了研究合成路线的速度。 (8)随着微加工技术的发展,由微传感器、微热交换器、微混合器、微分离器、微反应单元、微流动装置等组成的集成系统,在合成反应研究中受到越来越多的关注。 (9)微通道反应器微流控芯片高通量、大规模、平行性等特点使多个或大量微反应器的集成化与平行操作成为可能,从而提高了合成新物质、筛选新药物的效率,大幅度地降低了研究成本。 上海惠和化德生物科技有限公司,是一家专注于微反应器连续工艺开发及工业化的创新性高科技公司。公司于2015年6月在中国(上海)自由贸易试验区内成立,随着业务的发展,公司于2019年10月整体搬迁至上海化学工业园内。公司上海本部实验室配备十余套微反应器,并与梅特勒托利多共建化学过程联合实验室、与沈阳化工研究院和上海化工研究院共建过程安全联合体、与南大淮安高新技术研究院共建特殊反应实验室等。公司主要服务于国内外精细化工企业,帮助客户进行微反应器连续流工艺咨询与评估、工艺开发、工业化项目投资和管理等。公司立足于客户具体项目,以“以终为始”的项目开发思路为指导,着眼于“双赢”和共同发展。目前,公司已经完成

厌氧内循环反应器IC

厌氧内循环反应器(IC) 厌氧内循环反应器简称IC反应器,是基于UASB反应器颗粒化和三相分离器的概念而改进的新型反应器,可看成是由两个UASB反应器的单元相互重叠而成。它的特点是在一个高的反应器内将沼气的分离分成两个阶段。底部一个处于极端的高负荷,上部一个处于低负荷。其基本构造如图3所示。 图3 IC反应器构造简图 1-进水; 2-集气罩 3-沼气提升管和回流部分;4-气液分离器;5-沼气导管; 6-回流管;7-集气罩;8-集气管;9-沉淀区;10-出水管;11-气封。 IC反应器的构造特点是具有很大的高径比,一般可达到4-8,高度可达16-25m,从外观看,就象一个厌氧生化反应塔。IE反应器从功能上讲由四个不同的功能部分组成,即混合部分、膨胀床部分、

精处理部分 1、混合区:由反应器的底部进入的污水与颗粒污泥和内部气体循环所带回的出水有效地混合,使进水得到有效地稀释和均化。 2、污泥膨胀床部分:由包含高浓度的颗粒污泥膨胀床所构成。床的膨胀或流化是由于进水的上升流速、回流和产生的沼气所造成。废水和污泥之间有效地接触使得污泥具有高的活性,可获得高的有机负荷和转化效率。 3、精处理部分:在这一区域内,由于低的污泥负荷率,相对长的水力停留时间和推流的流态特性,产生了有效的后处理。另外由于沼气产生的扰动在精处理部分较低,使得生物可降解COD几乎全部去除。虽然与UASB反应器条件相比,反应器的负荷率较高,但因内部循环流体不经过这一区域,因此在精处理区的上升流速也较低,这两点为固体停留提供了最佳的条件。 4、回流系统:内部的回流是利用气提原理,因为在上部和下层的气室间存在着压力差。回流的比例是由产其量所决定的。 大部分有机物(BOD和COD)是在IE反应器下部的颗粒污泥膨胀床内降解为生物沼气的(甲烷),沼气经由第一部分分离器收集,通过气体升力携带水和污泥进入气体上升管,至位于IE反应器顶部的液气分离罐进行液气分离,水与污泥经过中心循环下降管流向反应器底部,形成内循环流。第一级分离气的出流在第二级(上部)处理区得到后续处理,在此,大部分剩余的可降解的有机物(COD和BOD)得到进一步降解,所产生的沼气被二级分离器收集,出水通过溢流堰流

化工基础考试试卷及试题答案2A

化工基础试卷2A 班级 姓名 分数 一、填空题 ( 共10题 20分 ) 1. 传质设备中应用最为广泛的为填料塔和浮阀塔。前者气液两相间的物质传递主要是在 上进行;后者气液两相间的物质传递主要是在 上进行。 2. 反应釜的夹套中通入0.3 MPa (表压)饱和水蒸气,其饱和温度为416 K ,加热釜内液体使之沸腾,沸点保持361 K ,水蒸气冷凝液在饱和温度下排出。此时传热平均温差m T ?= K 。使用一段时间后,传热表面出现污垢,此时传热平均温差 55 K 。 3. 现代合成氨工业向着大型化和综合化发展。合成氨工艺常与其他产品联合生产,如联尿、联碱和联醇等。联尿是利用合成氨工艺中的副产物 生产 ;联碱是利用合成氨工艺中的副产物 生产 和 ;联醇是利用合成氨工艺中的副产物 生产 。 4. 将下列非SI 单位计量的物理量分别换算成指定的SI 单位: 质 量 2.5[kg (f )·s 2·m -1]= kg 压 强 30[kg (f )·cm -2]= Pa 热 量 1.00[kcal IT ]= J 比定压热容 0.50[kcal ·kg -1·℃-1]= J ·kg -1·K -1 5. 在精馏过程中,当回流比加大时,精馏段与提馏段操作线交点向 移动,并以 为极限;回流比减小时, 精馏段与提馏段操作线交点向 移动,并以 为极限。 6. 在气固相催化反应器中进行简单反应,在相同条件下,要求单程转化率较高时,应以选用 床反应器为宜,因为它 较小,可接近于 模型。 7. 平板换热器的板面通常压制成各种形式的波纹,其作用是 、 和 。 8. 当操作压力和炉气起始组成一定时,二氧化硫催化氧化的平衡转化率随着温度的升高而 。当操作压力和反应温度一定时,炉气中二氧化硫含量愈高,氧含量愈低,则二氧化硫的平衡转化率 。 9. 精馏操作中,只有进料热状况为 进料时,提馏段与精馏段上

两相流、多相流

两相流的概念及类型两相物质(至少一相为流体)所组成的流动系统。若流动系统中物质的相态多于两个,则称为多相流,两相或多相流是化工生产中为完成相际传质和反应过程所涉及的最普遍的粘性流体流动。通常根据构成系统的相态分为气液系、液液系、液固系、气固系等。气相和液相可以以连续相形式出现,如气体-液膜系统;也可以以离散的形式出现,如气泡-液体系统,液滴-液体系统。固相通常以颗粒或团块的形式处于两相流中。 两相流的流动形态有多种。除了同单相流动那样区分为层流和湍流外,还可以依据两相相对含量(常称为相比)、相界面的分布特性、运动速度、流场几何条件(管内、多孔板上、沿壁面等)划分流动形态。对于管内气液系统,随两相速度的变化,可产生气泡流、塞状流、层状流、波状流、冲击流、环状流、雾状流等形态;对于多孔板上气液系可以产生自由分散的气泡、蜂窝状泡沫、活动泡沫、喷雾等形态。 两相流研究的一个基本课题是判断流动形态及其相互转变。流动形态不同,则热量传递和质量传递的机理和影响因素也不同。例如多孔板上气液两相处于鼓泡状态时,正系统混合物(浓度增加时表面张力减低)的板效率(见级效率)高于负系统混合物(浓度增加时表面张力增加);而喷射状态下恰好相反。两相流研究的另一个基本课题,是关于分散相在连续相中的运动规律及其对传递和反应过程的影响。当分散相液滴或气泡时,有很多特点。例如液滴和气泡在运动中会变形,在液滴或气泡内出现环流,界面

上有波动,表面张力梯度会造成复杂的表面运动等。这些都会影响传质通量,进而影响设备的性能。两相流研究的课题,还有两相流系统的摩擦阻力,系统的振荡和稳定性等。 两相流研究模型两相流的理论分析比单相流困难得多,描述两相流的通用微分方程组至今尚未建立。大量理论工作采用的是两类简化模型:①均相模型。将两相介质看成是一种混合得非常均匀的混合物,假定处理单相流动的概念和方法仍然适用于两相流,但须对它的物理性质及传递性质作合理的假定;②分相模型。认为单相流的概念和方法可分别用于两相系统的各个相,同时考虑两相之间的相互作用。两种模型的应用都还存在不少困难,但在计算技术发展的推动下颇有进展。 气体和液体混合物的两相流动体系。通常分为单成分两相流和双成分两相流。前者是具有相同化学成分的同质异态两相流,如水和蒸汽两相流;后者是具有不同化学成分的异质异态两相流,如水和空气两相流。气-液流动包括掺有气泡的液体流动和带有液滴的气体流动,如掺气水流和含雾滴的大气流动等。气-液流动因管道压力、流量、热负荷、流向、工质物性等的不同,可形成各种不同流型。竖管中最常见的流型(见图)有:细小气泡散布于液相中的气泡状流型;管中心为气弹、壁附近为连续液膜的气弹状流型;管中心为夹带细小液滴的气核和壁附近为连续液膜的环状流型;气相中含细小液滴和壁附近无连续液膜的雾状

内循环(IC)厌氧反应器在废水处理中的应用教学教材

内循环(IC)厌氧反应器在废水处理中 的应用 目前湖北武汉市有多家企业选择了将污水处理交第三方运行管理的模式,帮助企业实现污水处理设施安全运行、达标运行、经济运行是格林公司的愿望和目的,武汉格林环保设施运营有限责任公司,也将继续为您关注工业污水、生活污水污水处理外包、污水处理运营的行业动态。 内循环(IC)厌氧反应器是在上流式厌氧污泥床(UASB)反应器基础上发展起来的高效反应器。其依靠沼气在升流管和回流管间产生的密度差在反应器内部形成流体循环。 内循环提高了反应区的液相上升流速,加强了废水中有机物和颗粒污泥间的传质,使得处理同类废水时,该反应器的有机负荷达到UASB反应器的2~4倍。 IC厌氧反应器具有高径比大、上流速度快、有机负荷高、传质效果好等优点,其去除有机物能力远超过UASB等二代厌氧反应器[3],代表着当今废水处理领域厌氧生物反应器的最高水平。当前,IC厌氧反应器被广泛应用于各类工业废水的处理,已经成为当今环保行业的研究热点。 1 IC厌氧反应器的基本原理及特点

1.1 IC厌氧反应器的基本原理 IC厌氧反应器由两个UASB反应器上下叠加串联而成,其高度可达16~25m,高径比一般为4~8,主要由5个部分组成:布水区、第一反应室、第二反应室、内循环系统和出水区,其中内循环系统是 IC工艺的核心结构。IC厌氧反应器的结构示意图如下。 废水首先进入反应器底部的混合区,并与来自回流管的内循环 泥水混合液充分混合后进入第一反应室进行污染物的生化降解,此处的COD容积负荷很高,大部分进水COD在此处被降解,并产生大量 沼气。沼气由下层三相分离器收集,并沿着回流管上升。沼气上升的同时把第一反应室的混合液提升至IC厌氧反应器顶部的气液分离器,沼气在此处与泥水分离并被导出反应器。泥水混合物则沿着回流管返回反应器底部,并与进水充分混合进入第一反应室,形成内循环。经过第一反应室处理过的污水,会自动进入第二反应室继续处理。 产生的沼气由第二反应室的集气罩收集,通过提升管进入气液分离器。第二反应室中的混合液在沉淀区进行固液分离,处理过的上清液由 出水管排出,沉淀的污泥可自动返回到第二反应室。 1.2 IC厌氧反应器的工艺特点 IC厌氧反应器独特的内循环系统,加强了废水中有机物和颗粒污泥间的传质,从而大幅提高了反应器的COD容积负荷,IC厌氧反 应器的有机负荷是普通 UASB反应器的3倍左右,同时反应器在保证