重防腐涂料用环氧树脂的改性特点

8

化学建材

2002年

重防腐涂料用环氧树脂的改性特点

吴跃焕。杨卓如

…

(华南理工大学化工学院,

广东广州510641)

摘要:环氧树脂是重防腐涂料三大成膜物质之一,成膜的结构链节决定其防腐性能,对环氧树脂进行结构改性是提高其防腐性能的主要手段。本文探讨了对环氧树脂进行结构改性的方法与机理,并介绍其在防腐涂料中的应用。关键词:环氧树脂;改性;重防腐涂料中图分类号:11J563

文献标识码:A

文章编号:1004—1672(2002)03—0008一05

M0d蚯cad∞of歪杠聆叮Ib商璐Used矗孵HI溺哥DutyCoa6I垮八矾7

YueIl咖et吐//浏lege

of

Ch哪.噩hg.m∞rillg.,solllll

(1li啮UIlive戚姆ofTedl咖logy

A蛔魄t:Epo呵resinis

one

ofthethree

big赴n—foHlliIlgsubst卿ces.,11le

s协lcturalchaillsoffdInfoITIlingdetenllines

dleir衄一

dconD6ivepe如撇e,theDd.0resm埘ural础cation

0fep0)(yresinis

arI

imp毗肌tmea璐toi叫)加鹏its

coⅡDsion

resi舭.

Stnlcturalmod击c出onmet}Iodandmec|laIli阱lf矗epoxyresinare

discllssed龃dtIleirap曲cationto

hcavy-dutycoatin铲isde-

scdbed.Key

words:ep0科麟ins;

啪衄cation;

heav)r—duty

c啦

重防腐涂料是指能在严酷的腐蚀环境下应用并

具有长效使用寿命的涂料。重防腐涂料有两方面的含义:一是指腐蚀环境恶劣,二是指保护寿命长。是

六类具有发展前景的涂料(粉末涂料,富锌涂料,含氟涂料,鳞片涂料,导电涂料,重防腐涂料)之一…。

重防腐技术除了用于海洋构筑物外,还广泛用于化工设备、储罐和管道。重防腐涂料发展的关键是高

性能的合成树脂。为达到严酷环境下长效的目的,

对主要成膜物质合成树脂的要求是:对金属材料的

良好附着力,有良好的物理机械性能,如低的收缩力、适当的硬度、韧性和耐磨性、耐温性等;对各种介质(化工气体、酸、碱、盐和其他溶剂)有优良的耐蚀性;能有效地抵制各种介质对涂层的渗透;能在各种条件下进行方便的施工并达到对涂层厚度和涂层结

构的设计要求。目前在重防腐涂料中较常用的三大

树脂是环氧树脂、聚氨酯和含氯的乙烯类树脂。聚氨酯树脂耐候性好,但少量残存的游离异氢酸酯基

/弋

CH2一C}卜CH2

易与环境中的潮气和水分反应,并对人体健康造成影响,且价高。含氯的聚乙烯涂料厚膜化、耐温性和耐溶剂性较差。而环氧树脂有优良的附着力和低收缩率;对水、中等酸、碱和其他溶剂有良好的耐蚀性和抗渗透性;拥有较多的固化剂使其在各种施工条件下均具有良好的成膜性能;能同各种树脂、填料和助剂良好地混溶,配制成一系列常用的重防腐涂料;易于配制成水性化和厚膜化(高固体化和无溶剂型)等无公害重防腐涂料。通过物理改性和化学改性,其耐候

性差,易粉化,高温下承受强腐蚀介质(如较强的酸、

碱和溶剂)能力差的缺点正在逐步得到改善。这一切都奠定了其在重防腐涂料中的主导地位。l环氧树脂的结构与性能1.1结构

环氧树脂是平均每个分子含有两或两个以上环氧基的热固性树脂。环氧树脂的品种很多,主要品种是双酚A型环氧树脂:

0H

C地

cH2_3卜c旷o◎一b⑦o

c}{2一cH~cH2一弧,矿一17—飞彦o

CH3

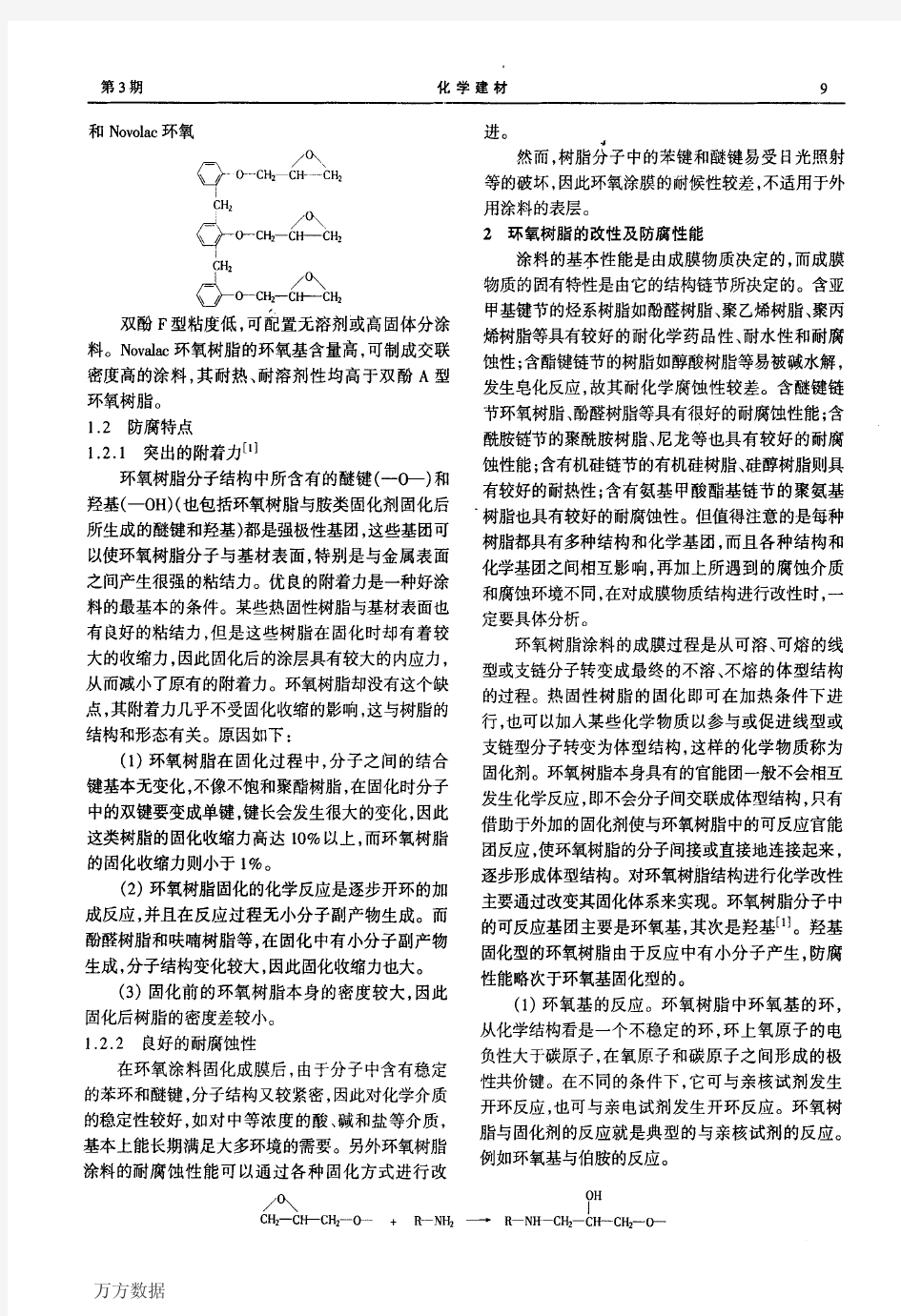

其次还有双酚F型环氧树脂

企一№o盱◎。['饥广里毗一◇cH旬。卜念№

第3期化学建材9

/U\

《》一驴r-cH2丞~≥H:

尹/o\

◇旷cH2一缸jH2

fH2/o\

/u\

≮—严0-一cH2一cH_一cH2

/:气/\

双酚F型粘度低,可配置无溶剂或高固体分涂料。Novalac环氧树脂的环氧基含量高,可制成交联密度高的涂料,其耐热、耐溶剂性均高于双酚A型环氧树脂。

1.2防腐特点

1.2.1突出的附着力…

环氧树脂分子结构中所含有的醚键(一卜)和羟基(一0H)(也包括环氧树脂与胺类固化剂固化后所生成的醚键和羟基)都是强极性基团,这些基团可以使环氧树脂分子与基材表面,特别是与金属表面之间产生很强的粘结力。优良的附着力是一种好涂料的最基本的条件。某些热固性树脂与基材表面也有良好的粘结力,但是这些树脂在固化时却有着较大的收缩力,因此固化后的涂层具有较大的内应力,从而减小了原有的附着力。环氧树脂却没有这个缺点,其附着力几乎不受固化收缩的影响,这与树脂的结构和形态有关。原因如下:

(1)环氧树脂在固化过程中,分子之间的结合键基本无变化,不像不饱和聚酯树脂,在固化时分子中的双键要变成单键,键长会发生很大的变化,因此这类树脂的固化收缩力高达lO%以上,而环氧树脂的固化收缩力则小于l%。

(2)环氧树脂固化的化学反应是逐步开环的加成反应,并且在反应过程无小分子副产物生成。而酚醛树脂和呋喃树脂等,在固化中有小分子副产物生成,分子结构变化较大,因此固化收缩力也大。

(3)固化前的环氧树脂本身的密度较大,因此固化后树脂的密度差较小。

1.2.2良好的耐腐蚀性

在环氧涂料固化成膜后,由于分子中含有稳定的苯环和醚键,分子结构又较紧密,因此对化学介质的稳定性较好,如对中等浓度的酸、碱和盐等介质,基本上能长期满足大多环境的需要。另外环氧树脂涂料的耐腐蚀性能可以通过各种固化方式进行改

进。

4

然而,树脂分子中的苯键和醚键易受日光照射等的破坏,因此环氧涂膜的耐候性较差,不适用于外用涂料的表层。

2环氧树脂的改性及防腐性能

涂料的基本性能是由成膜物质决定的,而成膜物质的固有特性是由它的结构链节所决定的。含亚甲基键节的烃系树脂如酚醛树脂、聚乙烯树脂、聚丙烯树脂等具有较好的耐化学药品性、耐水性和耐腐蚀性;含酯键链节的树脂如醇酸树脂等易被碱水解,发生皂化反应,故其耐化学腐蚀性较差。含醚键链节环氧树脂、酚醛树脂等具有很好的耐腐蚀性能;含酰胺链节的聚酰胺树脂、尼龙等也具有较好的耐腐蚀性能;含有机硅链节的有机硅树脂、硅醇树脂则具有较好的耐热性;含有氨基甲酸酯基链节的聚氨基‘树脂也具有较好的耐腐蚀性。但值得注意的是每种树月旨都具有多种结构和化学基团,而且各种结构和化学基团之间相互影响,再加上所遇到的腐蚀介质和腐蚀环境不同,在对成膜物质结构进行改性时,一定要具体分析。

环氧树脂涂料的成膜过程是从可溶、可熔的线型或支链分子转变成最终的不溶、不熔的体型结构的过程。热固性树脂的固化即可在加热条件下进行,也可以加人某些化学物质以参与或促进线型或支链型分子转变为体型结构,这样的化学物质称为固化剂。环氧树脂本身具有的官能团一般不会相互发生化学反应,即不会分子间交联成体型结构,只有借助于外加的固化剂使与环氧树脂中的可反应官能团反应,使环氧树脂的分子间接或直接地连接起来,逐步形成体型结构。对环氧树脂结构进行化学改性主要通过改变其固化体系来实现。环氧树脂分子中的可反应基团主要是环氧基,其次是羟基【1J。羟基固化型的环氧树脂由于反应中有小分子产生,防腐性能略次于环氧基固化型的。

(1)环氧基的反应。环氧树脂中环氧基的环,从化学结构看是一个不稳定的环,环上氧原子的电负性大于碳原子,在氧原子和碳原子之间形成的极性共价键。在不同的条件下,它可与亲核试剂发生开环反应,也可与亲电试剂发生开环反应。环氧树脂与固化剂的反应就是典型的与亲核试剂的反应。例如环氧基与伯胺的反应。

/吣0H

CH2一CH—CH2一O一+卜NH2—-R啊NH—CH2一CH—CH2一O一

10化学建材2002年

是伯胺含有多余电子的碳原子与环氧基中带正电的碳原子相互结合成新的共价键。伯胺基上有两个氢原子(也成活泼氢原子),其中的一个与环氧基中的氧原子结合成羟基;同时生成的仲胺还可与环氧基反应,生成叔胺。。

/(\R\R\0H

cH2~cH-一cH2一O一+

/NH——/N—cH2一c}卜一cH2一兮一

RR

叔胺的胺基上虽然没有活泼的氢原子,然而其氮原子上的独电子仍可与环氧基中的碳原子结合而开环。

,./弋({。

CH2一CHV~+R3N——’R,H+——CH2一CHV一

新生成的烷氧基负离子是更强的亲电试剂,可以继续与另一环氧基反应。

/吣({。

刚一c旷f小~+c旷c阶~一刚一c旷f小~

如此不断反应最终形成体型结构的产物。上述叔胺与环氧基的反应是环氧树脂催化固化的典型反应。此外在一定条件下,环氧基还可与羧基、酚羟基、无机酸、巯基(RSH)和羟基等发生开环反应。他

pr

卜归睁0+H飞一卜卜

异氰酸酯环氧树脂这些反应是环氧树脂与其他树脂如酚醛树脂、氨基树脂和有机硅树脂进行改性或固化的基本反应,其特点是一般要在加热条件下反应才能进行,反应过程中有小分子析出。此反应可在低温下进行,

CH2~C}卜一

O一

们的共同特点是:这些基团中的活泼氢原子与环氧基上的氧原子结合生成新的羟基。

(2)环氧树脂中羟基的反应。环氧树脂分子键上的羟基可同异氰酸酯进行反应。

。址:仝肛,

是环氧涂料低温固化的基本反应。另外,环氧树脂上的羟基还可与其他树脂中的羟甲基、烷氧基、硅醇等进行缩合反应。

,肿川旷碣咿一j_旷№咿偈。3-。H+卜p心c—H卜坠N一一}旷№c-伊+肿H卜_oH+R_pH2C_H卜C_N什~一卜-旷H2C-丫p+RoH/1/1

V卜旷£一一H…寺+nzo

2.1酚醛改性环氧树脂(提高耐溶剂、耐热性)利用酚醛树脂中的酚羟基或羟甲基和环氧基反应实现对环氧树脂的改性。含有醚键和苯环结构的酚醛树脂有较好的耐化学品及耐溶剂腐蚀性能。酚醛改性环氧树脂集酚醛树脂具有的耐水、耐溶剂、耐酸性和环氧树脂的耐碱性于一体,产生了很强的抗水性和耐化学介质性。酚醛树脂中含有的苯环结构使涂料耐热,表面硬度提高很大。但实践证明酚醛环氧型仍有很多缺点:首先作为固化剂的酚醛树脂的选择要求有一定的熔点以适应粉末储存稳定性的要求,因此选择是有所限制。其次,由于酚醛树脂脆性大,因此在配比时的用量受到限制,大量使用涂

第3期化学建材

层变脆且固化不完全。加人大量催化剂后将增加涂膜的收缩应力,使耐蚀性下降,所以早期的防腐涂料

中必须添加增塑剂、弹性体等组分来调整涂层的韧性。第三,由于酚醛树脂用量的限制,使用时还须加人其他固化剂协同固化,这也导致涂层的耐水性下降,现在国内很少使用这种方法而代之以树脂酚类

固化剂,已取得机械性能和防腐性能的良好平衡汜j。

酚类固化剂因与环氧树脂结构相似,因此相容性好,制得的涂膜耐蚀性、韧性远优于酚醛环氧体系。所以应用更加广泛。PH.1酚类固化剂固化环氧时主要是通过酚羟基和环氧基发生醚化反应交联成膜的。当然固化过程中仲羟基也能和环氧基反应。由于空间位阻效应及反应活性原因,反应极其微弱。事实上酚羟基和环氧基反应的速度较慢,实际应用中还须加入催化剂以加快反应速度。常用的催化剂有季胺类、咪唑类、硼化物等,一般咪唑较为常用。咪唑环上的亚氨基与环氧基团进行反应生成的加成物相当于叔胺起催化作用。

2.2有机硅改性环氧树脂(提高其耐高温性能)由于Si—O键具有很高的键能(106kJ/m01),其聚合物分子链具有高度卷曲性,利用有机硅对环氧树脂进行改性,可使热稳定性、耐候性、脆性得到明显的改善。同时因低表面自由能的有机硅敷于树脂表面,使环氧树脂的防水防油性能得以改善。一般用有机硅的一NH2、一OH、一OR与环氧树脂的环氧基进行接枝或共聚反应,以降低界面能,改善相容性。例如,硅酮树脂与环氧树脂混合制成新的耐热防腐涂料,其中硅酮中的一si—O—si一使涂料具有较好的热稳定性,而一si—c一则保证了涂料的固体成分‘3—6|。

2.3聚氨酯改性环氧树脂(改善其光亮度)

聚氨酯改性环氧树脂是羟基固化型的,它具有优良的耐油、耐溶剂、耐酸碱性。其耐酸碱、耐热较乙烯漆好;耐溶剂、耐热和环氧漆相当;漆膜坚硬耐磨光亮丰满,附着力好近于环氧。

聚氨酯树脂与环氧树脂有很好的互补性,在弹性、韧性和耐磨性方面均优于环氧树脂,用聚氨酯改性环氧树脂可以克服彼此的缺点,从而将两者的优

点结合起来HJo

聚氨酯改性互穿聚合物网络(麟)是制备特殊性能的高分子合金的有效方法。删是组成和构型不同的均聚物或共聚物的物理混合物,是特殊的多相体系。聚氨酯的高弹性、耐磨性与环氧树脂的高粘结性,可通过删技术互补与强化旧J。2.4聚硫橡胶改性环氧树脂(增加其柔韧性)环氧树脂的增韧改性一直是高分子材料专家十分关注的研究课题,目前,环氧树脂的增韧技术日臻成熟,己进入实用阶段。加入橡胶类弹性体,特别是具有活性端基的橡胶类弹性体仍然是环氧树脂的主要增韧方法[9-l2|。然而在多官能环氧树脂(强度大、模量高、耐热性好)用橡胶增韧效果不明显,耐热性却下降较多。此时热塑性塑料、热致性液晶聚合物将是优良的增韧剂,它们有着广阔的应用前景,应该得到进一步发展。如环氧基与硫醇基反应形成高分子橡胶网络结构,降低其内应力,增加它的韧性,提高耐热、耐油、耐水、耐候性及对水蒸气等介质的阻隔性,是耐油涂料,但不耐紫外线,使用温度小于80℃。

2.5无机填料改性环氧树脂(改善其耐磨性,大大增加涂膜的屏蔽能力)

将刚性无机填料(中性玻璃片(GF)、云母、云母氧化铁(胁O)、耐蚀金属片)加入环氧树脂,可以降低涂料的成本和改善涂层性能¨3,14|。鳞片一般极薄,厚度仅在几个微米以下,规格在几且至200目,它们平行排列于树脂中,当涂膜的厚度为l咖时,平行排列的鳞片就有几十至几百层。作用为:①大大延长腐蚀介质的渗透过程;②由于鳞片是不连续的填充料分散于涂膜之中,因而能降低树脂固化时所产生的残余应力,大大减少了涂层的收缩,使防蚀层的微裂纹、微孔大大减少,提高了防蚀层的防腐蚀效果。

它们的缺点是:玻璃鳞片是无机材料,脆性很大,与有机高分子树脂的相容性较差;玻璃导热系数低,不利于涂层耐热性的提高;由于玻璃是透明的,不能有效地改善涂层的耐候性;不锈钢鳞片较玻璃鳞片涂料,在涂层结构致密性、耐磨性、机械强度、耐热性和耐候性方面均有不同程度的提高,但价格较高;锌铝合金鳞片具有良好的延展性,其规格容易控制,耐热性好,导热系数高,表面光线反射率高,因此耐热性和耐候性较高,但耐磨性较低。

对涂料影响最大的为鳞片添加剂和表面活性处理剂量,鳞片片径60目左右,用量5%一40%。太多则无规堆积,使涂层内部形成空隙、气孑L等缺陷,影响涂膜的致密性;太少则难以形成搭桥、重叠排列,则涂层的抗渗性会下降。鳞片是一种高极性的物质,易被污染,为了改善成膜树脂对玻璃鳞片的浸润性,使用前应进行处理:在70qC,5%NaoH溶液中浸泡30rnin,清水洗至pH=7—8。然后在室温下,在

12化学建材20()2年

lO%~20%钛酸酯偶联剂的溶剂中浸泡30Injn,过滤后90℃烘干待用。

2。6水性环氧树脂

环氧树脂水性防腐涂料主要为水分散型和水乳胶型,通常以丙烯酸树脂乳液等作为主要成膜物,辅以环氧树脂、醇酸树脂等改性剂,产品性能可接近溶剂型防腐涂料的性能。典型的水乳型环氧防腐涂料以苯乙烯、丙烯酸及其酯类作单体,环氧树脂作改性剂,采用非离子和阴离子表面活性剂的}昆合乳化剂,过硫酸钾作引发剂进行乳液聚合,得到环氧树脂一丙烯酸树脂乳液ll5|。在涂布后,利用丙烯酸的羧基和环氧树脂的环氧基之间发生的交联反应,使涂料固化、成膜,兼有丙烯酸树脂和环氧树脂的优点,既具有良好的耐水性、耐热性、耐光性,又具有良好的附着力、耐溶剂性等优点。

水分散型防腐涂料最大特点是以水为主要溶剂代替普通涂料中的二甲苯、汽油等溶剂,不仅降低了成本,且减少了环境污染,并能防火和易于运输贮存,因而有广阔的应用前景¨6|。合成树脂之所以能水溶,是因为在聚合物分子链上引入了亲水基团如羧基、羟基、酰胺基、醚基等,目前主要用带羧基的水溶性树脂制造水性涂料。发达国家由于对环境问题比较重视,近年来在水性涂料的研究方面投人了较大力量。环氧树脂除个别品种(如甘油型环氧树脂)外,大多数不溶于水,要制成水溶性环氧聚合物,最常见的方法是先使环氧树脂与不饱和脂肪酸酯化制成环氧酯,再以a,p.乙烯型不饱和二元羧酸(或酐)与环氧酯的脂肪酸上的双键加成而引进羧基,最后经胺(碱)中和成盐而水溶,制得水溶性环氧酯。2.7环氧焦油沥青(提高柔韧性、耐冲击、耐水性能)

运用环氧树脂和煤沥青为基料,加以改性助剂,配制成环氧煤沥青厚浆重防腐涂料[17'18]。在环氧树脂中掺人煤沥青制成环氧煤沥青厚浆重防腐涂料,不仅可降低价格,且性能可取两者的长处,既有环氧树脂的坚硬、强韧、耐化学性和附着力强等性能,又有煤沥青的柔韧性、耐冲击、耐水性。该涂料主要用于地下管道(石油管道、水管道、天然气管道)、化工设施、化工设备、贮池、气柜、水塔及海洋设备等防腐工程。环氧煤沥青重防腐涂料可分为溶剂型、厚浆型和无溶剂型,由于后两种类型含溶剂量少或无溶剂,有利于环境保护,更加受到人们重视。但无溶剂涂料粘度高,使用时必须加热降低其粘度,给

施工带来不利。’

3结语

环氧树脂涂料可以通过改变配方中的环氧树脂、固化剂及混入的颜料和填料,甚至还有稀释剂的种类,形成几十种性能各异的不同品种。环氧树脂涂料有优异的物理机械性能,最突出的是它对金属的附着力强,固化收缩率低;另外,它的耐化学药品性和耐油性也很好,特别是耐碱性非常好,成为防腐涂料的主要树脂品种。防腐涂料性能的提高仍将主要依赖于树脂的改性,这是涂料防腐性能的决定因素。这其中主要包括新型改性剂的开发、防腐机理的研究、改性荆对涂料影响的微观分析等。由于环氧树脂涂料有配方多样化的优点,其在高固体分、水性化合物溶剂化等环保型涂料的开发研制方面已经走在了其他涂料的前面,并取得较大的进展。

参考文献:

[1]李国莱,等.重防腐涂料[M].北京:化学工业出版社,2000,9.[2]贾荣勋。等.酚醛改性环氧树脂的应用[J].四川化工与腐蚀控制,1999,2(6).

[3]储九荣.化工新型材料,1998,26(10):16.

[4]Mat|li啪肌l,RⅨlllalcIish心.Antic伽删帆MeIltods珊ldM8lerials,1997。44(6):400.

[5]M8tlIi啪Bnl,el81.嗽.0rg.coatings,1996,28(2):113.

[6]Dh8nal出妇dM,eta1.Antic册瞒iollM讪0d娜dMaldals,1997,44(6):361.

[7]方伟,许云.化工新型材料,1998,26(9):33.

[8]江镇海.化工瓶型材料,199r7,25(4):47.

[9]CheITIillliMM,watt8JF..J.Adhesi∞Sci.‰hnd,1992。6(3):377.[10]Dl蛐alal(sllITliM,eta1.Andoo删i∞MeI}10d鲫ldMat商als,1997,44(6):393.

[11]Sdv眦jM.蹦m瑚ia,1996,16(2):33.

[12]SelvamjM.ArIti.coⅡ璐i∞Methods蛐dMal耐als,1997,44(1):13.

[13]倪永泉,王海英.化工腐蚀,199r7,(4):28.

[14]文建国,等.环氧玻璃鳞片重防腐涂料[J].涂料工业,1999,(6).[15]陈新,等.水溶性环氧防腐涂料的研究[J].渝州大学学报(自然科学版),1998,15(3):35.39.

[16]刘铁虎,等.新型水性防腐涂料的开发与研究[J].涂料工业,1999,(5).

[17]刘小平。等.无溶剂环氧煤沥青防腐涂料[J].涂料工业,19粥,(5).

[18]金双喜,等.环氧煤沥青厚浆重防腐涂料的研制[J],安徽化工。

2000,(1).

收稿日期:2001—11—16

作者简介:吴跃焕,讲师,在读博士生;单位地址:(510641)广州华南理工大学化工所;联系电话:(020)87112045.805.

重防腐涂料用环氧树脂的改性特点

作者:吴跃焕, 杨卓如

作者单位:华南理工大学,化工学院,广东,广州,510641

刊名:

化学建材

英文刊名:CHEMICAL MATERIALS FOR CONSTRUCTION

年,卷(期):2002,18(3)

引用次数:7次

参考文献(18条)

1.李国莱重防腐涂料 2000

2.贾荣勋酚醛改性环氧树脂的应用 1999(6)

3.储九荣查看详情 1998(10)

4.Mathivananl.Radhakrishnas AnticoorrosionMehtods and Materials 1997

5.Mathivananl查看详情 1996(2)

6.Dhanalakshmi M查看详情 1997(6)

7.方伟.许云查看详情 1998(9)

8.江镇海查看详情 1997(4)

9.Chemimi M M.Watts J F J Adhesion Sci 1992(3)

10.Dhanalakshmi M查看详情 1997(6)

11.Selvaraj M查看详情 1996(2)

12.Selvaraj M查看详情 1997(1)

13.倪永泉.王海英查看详情 1997(4)

14.文建国环氧玻璃鳞片重防腐涂料 1999(6)

15.陈新水溶性环氧防腐涂料的研究[期刊论文]-渝州大学学报(自然科学版) 1998(3)

16.刘铁虎.韩巨岩.邱俊新型水性防腐涂料的开发与研究[期刊论文]-涂料工业 1999(5)

17.刘小平无溶剂环氧煤沥青防腐涂料 1998(5)

18.金双喜环氧煤沥青厚浆重防腐涂料的研制[期刊论文]-安徽化工 2000(1)

相似文献(10条)

1.期刊论文杨军.陆海珠.袁登全.王建伟.Yang Jun.Lu Haizhu.Yuan Dengquan.Wang Jianwei基于沥青混合料性能的环氧树脂改性效果评价-东南大学学报(英文版)2007,23(1)

在分析钢桥面铺装层主要病害和特殊工作环境的前提下,分别采用高温车辙试验、低温小梁弯曲试验和控制应力小梁弯拉疲劳试验,研究了不同环氧树脂掺量下的环氧树脂改性沥青混合料的高温稳定性、低温抗裂性和抗疲劳性能.试验结果表明:环氧树脂对这3个方面都有很大的改进效果,但改性效果和树脂的添加量并不是一个无限递增的关系,当添加量超过一定数值以后,改性的效果将趋于平稳.最后就高温、低温、疲劳3个方面分别提出环氧树脂添加量为20%,30%,30%的建议值.

2.期刊论文钱振东.罗桑.王建伟.Qian Zhendong.Luo Sang.Wang Jianwei环氧树脂改性沥青混合料性能试验研究-东南大学学报(英文版)2007,23(1)

为了解我国自主研制的环氧树脂改性沥青混合料的路用性能,采用马歇尔、劈裂、车辙、小梁弯曲和复合梁疲劳等试验,对其材料特性和路用性能进行了全面的试验研究,并与SMA10混合料的性能进行了对比研究.车辙和复合梁疲劳试验结果表明,环氧树脂改性沥青混合料具有良好的高温稳定及疲劳性能;与SMA10混合料相比,环氧树脂改性沥青混合料具有良好的抗水损害及低温抗开裂性能.研究表明,新型国产环氧树脂改性沥青混合料以其优异的性能和良好的经济优势为我国大跨径钢桥桥面铺装提供了一种新的铺装材料.

3.学位论文李志宏双酚F环氧树脂的改性研究2004

本文系统研究了含酚羟基有机烷氧基硅烷和间苯二酚/双酚F共聚型环氧树脂的合成工艺及其相应改性固化物的性能。用IR、VIP、液质联用仪等对合成产物进行了表征,并对固化物的性能进行了测试,分析、评价了改性效果。 间苯二酚/双酚F共聚型环氧树脂的最佳合成工艺是:间/双比为20:80,醚化温度是80℃,醚化时间5hrs,闭环温度为60℃,加碱速度为4g/10min;含酚羟基有机烷氧基硅烷的最佳合成工艺是间苯二酚/二甲基二乙氧基硅烷=2.4:1(摩尔比),反应温度为110℃,反应时间为11hrs,催化剂Na用量为0.5%。 系统研究了以双氰胺为固化剂,2,4-咪唑为促进剂,间苯二酚/双酚F共聚型环氧树脂的固化条件及树脂固化物的性能,最佳固化体系和固化条件为:间/双比为20:80的共聚树脂,双氰胺为6%,2,4-咪唑为4%,固化温度110℃,固化时间为3hrs。 间苯二酚/双酚F共聚型环氧树脂综合性能优于未改性双酚F环氧树脂,其粘度(25℃,以下同)是

2.1pa.s,比单纯的双酚F环氧树脂下降了42%;玻璃化温度为165℃,比双酚F环氧树脂提高了20℃;拉伸强度为102.3MPa,比双酚F环氧树脂提高了27%;弯曲强度为11

3.6MPa,比双酚F环氧树脂下降了18%。 系统研究了含酚羟基有机烷氧基硅烷改性双酚F环氧树脂、间苯二酚/双酚F共聚型环氧树脂固化物的性能。其结果表明:以含酚羟基有机烷氧基硅烷改性双酚F环氧树脂,其用量为4%时,固化物的性能较佳,拉伸强度为97.8MPa,弯曲强度为167.4MPa,比未改性前分别提高了17%和21%;以含酚羟基有机烷氧基硅烷改性间苯二酚/双酚F共聚型环氧树脂,其用量为6%时,固化物的性能较佳,拉伸强度为10

4.34MPa,弯曲强度为132.09MPa,比未改性前分别提高了16.9%和19.36%。经有机硅改性后,固化物弯曲杨氏模量和玻璃态线性热膨胀系数均降低,内应力大幅度下降,抗开裂指数大为提高;但Tg有所降低。

4.期刊论文王德波.杨继萍.黄鹏程.WANG Debo.YANG Jiping.HUANG Pengcheng硫酸钙晶须改性聚氨酯环氧树脂的

粘接性能-复合材料学报2008,25(4)

使用硫酸钙晶须对聚氨酯环氧树脂进行改性,研究改性前后、改性条件、晶须长度及晶须加入量对聚氨酯环氧树脂粘接性能的影响,并分析了晶须对聚氨酯环氧树脂的改性机制.实验结果表明,晶须对聚氨酯环氧树脂的改性机制为裂纹在晶须/基体界面处发生偏转,从而阻碍了裂纹的扩展.当使用长度较短、经有机化处理后的晶须对聚氨酯环氧树脂进行改性时,可使改性后的聚氨酯环氧树脂对LY12铝合金的粘结强度得到较大提高,其室温剥离强度提高27%,100℃及-70℃剪切强度分别提高了39%和10%,晶须对聚氨酯环氧树脂高温性能的改善尤为明显.

5.期刊论文王平华.王文英.伍胜利.Wang Pinghua.Wang Wenying.Wu Shengli环氧树脂改性水性聚氨酯的研究-

聚氨酯工业2005,20(6)

以环氧树脂E-44与丙烯酸反应得到的乙烯基环氧树脂(VER)为原料,制备出了一种新型的环氧树脂改性水性聚氨酯树脂PUER-2乳液,比较了双键封端聚氨酯(PUV)、环氧树脂改性聚氨酯(EPU)、乙烯基环氧树脂改性聚氨酯(PUER)乳液的贮存稳定性、胶束结构及涂膜的耐水、耐化学品、力学性能等方面的差异,结果表明:采用此方法制备的环氧树脂改性水性聚氨酯树脂PUER-2明显改善了乙烯基封端的水性聚氨酯的耐水性和耐溶剂性及其膜的拉伸强度,并且克服了环氧树脂直接用于水性聚氨酯树脂改性制备的EPU乳液贮存稳定性差的不足.

6.学位论文俞豪杰环氧树脂的无机纳米微粒改性、功能化和应用研究2006

环氧树脂是一种重要的热固性树脂,以其优异的力学、粘结和绝缘等性能被广泛应用于电子、机械、建筑、轻工等领域.本文对各种纳米材料对环氧树脂的改性,新型液晶环氧树脂、有机硅环氧树脂、阻燃环氧树脂和二茂铁基环氧树脂的合成以及环氧树脂在粉末涂料、胶粘剂、生物分子固定等领域的应用等环氧树脂领域的研究热点进行了综述;开展了无机纳米微粒改性环氧树脂的制备和新型功能环氧树脂的合成研究;探索了所得环氧树脂在粉末涂料、修饰电极、自组装等领域的应用;探讨了其无机纳米微粒改性、电化学过程和自组装等的机理,取得了以下主要研究成果: 本文建立了1种通过原位及包裹聚合法制备无机纳米微粒改性双酚A型环氧树脂的新工艺,制得了系列无机纳米微粒改性环氧树脂;该工艺由于在单体聚合前加入无机纳米微粒,此时单体可以渗透到无机纳米微粒之间,在聚合过程中环氧树脂在无机纳米微粒之间及周围生成,把已分散的无机纳米微粒包裹其中,所以能够制得无机纳米微粒分散均匀的改性环氧树脂:通过对比实验发现用本工艺制得的无机纳米微粒改性环氧树脂中无机纳米微粒的分散性明显好于通过溶液共混法或熔融共混法制得的同类样品;由于分散良好的无机纳米微粒与环氧树脂分子之间具有相互作用,用原位及包裹聚合法制得的无机纳米微粒改性环氧树脂与未改性环氧树脂相比,nano-CaCO<,3>含量为15.0 wt﹪的改性环氧树脂的软化点提高了15℃、nano-CaCO<,3>的含量为10.0 wt﹪ 的固化的改性环氧树脂的断裂伸长率提高了近3倍,拉伸模量在nano-CaCO<,3>的含量为5.0 wt﹪时达到最大值,提高了18﹪;经过中试及工业化试验,实现了无机纳米微粒改性双酚A型环氧树脂的工业化生产;所得无机纳米微粒改性双酚A型环氧树脂可用作粉末涂料的原料. 采用通过原位及包裹聚合法制得的无机纳米微粒改性双酚A型环氧树脂为主要原料制得了无机纳米微粒改性环氧粉末涂料;完成了中试和扩试研究,建立了千吨级年生产能力的无机纳米微粒改性环氧粉末涂料示范生产线;所得无机纳米微粒改性环氧粉末涂料的储存稳定性达到1级、耐中性盐雾性能达到1级、反向抗冲击性能超过50 Kg.cm、断裂伸长率达到

2.9﹪、边角覆盖率达到75﹪、耐阴极剥离性能为6.8 mm,主要性能指标和同类未改性环氧粉末涂料相比有了显著提高. 合成了2种不同结构的二茂铁基环氧树脂,通过<'1>H NMR.和FT-IR对所得产物的结构进行了表征;用循环伏安(CV)法研究了所得二茂铁基环氧树脂溶液和膜的电化学行为,峰电流和扫描速率之间的关系表明其电极反应受扩散控制,符合Fick定律:根据Ozawa理论对二茂铁基环氧树脂 1,1'-二茂铁二甲酸二缩水甘油酯/双氰胺体系的非等温固化过程进行了研究,发现该固化体系的反应活化能约为531 KJ/mol;二茂铁基环氧树脂在固体火箭推进剂的燃速催化剂和修饰电极等方面表现出了很好的应用前景.合成了带含环氧基侧链和十八烷基侧链的聚(马来酸二缩水甘油酯-co-甲基丙烯酸十八酯)[P(DGMA-co-SMA)],用<'1>H NMR对所得的共聚物进行了表征;研究了其在选择性溶剂中的自组装行为,发现P(DGMA-co-SMA)/THF/EtOH体系可以通过自组装形成囊泡形自组装体和支化的管状自组装体,P(DGMA-co-SMA)/THF/H<,2>O体系最初自组装形成球形自组装体,随着陈化时间的延长,球形自组装体逐渐融合成长条形自组装体和线形自组装体;探讨了自组装过程的机理,建立了可能的自组装过程模型. 合成了1种新的二茂铁基树枝状分子4-Fc,用<'1>H NMR.和FT-IR对所得产物的结构进行了表征;用循环伏安法研究了4-Fc在不同溶剂中的电化学行为,发现溶剂的极性和溶剂形成氢键的能力会对其溶液电化学行为产生很大影响,4-Fc和溶剂氢键作用的存在使其电化学行为变得比较复杂;通过CV和UV法研究发现4-Fc对H<,2>PO<,4>.有较好的识别作用;探讨了该体系离子识别的机理.

7.期刊论文马诗纬.王钧.段华军.杨青海.MA Shi-wei.WANG Jun.DUAN Hua-jun.YANG Qing-hai酚醛改性脂肪胺环

氧树脂固化剂的性能研究-粘接2007,28(5)

用酚醛改性脂肪胺(乙二胺、二乙烯三胺)与聚醚胺作为混合固化剂固化环氧树脂,研究了聚醚胺的用量对环氧树脂凝胶时间、冲击韧性以及粘接性能的影响;并通过测试钢-钢拉剪强度研究了此结构胶粘剂的耐湿热老化性能.实验结果表明,随着聚醚胺用量的增加,环氧树脂固化体系的凝胶时间增长,树脂浇铸体的冲击韧性明显提高,粘接强度先提高再降低,最高值达到16.2 MPa;随着湿热老化时间的增加,环氧树脂固化体系的粘接性能逐渐降低.

8.期刊论文白云起.薛丽梅.刘云夫.BAI Yun-qi.XUE Li-mei.LIU Yun-fu环氧树脂的改性研究进展-化学与黏合

2007,29(4)

介绍了环氧树脂的特性和环氧树脂改性的主要趋势-提高环氧树脂的韧性,分别论述了橡胶类弹性体增韧环氧树脂、热塑性塑料增韧环氧树脂、热致液晶聚合物增韧环氧树脂、柔性链段固化剂增韧环氧树脂、无机纳米材料改性环氧树脂以及互穿网络(IPN)结构的环氧树脂体系等环氧树脂增韧改性的方法.同时,对聚氨酯的特性、用聚氨酯改性环氧树脂的六种方法以及互穿聚合物网络技术,进行了较为详细的介绍,并分析了改性环氧树脂目前存在的技术问题.

9.学位论文何坤溶液插层制备环氧树脂改性有机硅树脂/蒙脱土纳米复合材料及其性能2009

有机硅树脂具有优异的热稳定性、电绝缘性能、憎水性、耐臭氧和耐候性能,对绝大多数含水的化学试剂,如稀矿物酸的耐腐蚀性能良好,但是在固化性,黏结性,配伍性,生产成本、力学性能等方面存在着不足,限制了其应用范围,本文采用溶液插层聚合法,利用有机蒙脱土对有机硅树脂进行改性,改性有机硅树脂的机械性能、阻燃性能和耐水性能。 首先通过离子交换,将十六烷基三甲基溴化铵(CTAB)插层进入钠基蒙脱土(Na—MMT)片层中,制备了有机蒙脱土(OMMT)。并利用X射线衍射(XRD)对钠基蒙脱土和有机蒙脱土进行了测定,结果表明,CTAB插层进入了蒙脱土的片层之间,显著增加了蒙脱土的层间距。 单一的有机硅树脂力学性能较差,因此利用E-50环氧树脂对有机硅树脂进行改性,制备了不同含量的环氧树脂改性有机硅树脂复合材料,并测定了试样的硬度、冲击强度、拉伸强度、压缩强度。研究发现:环氧树脂能在很大程度上提高机硅树脂的机械性能,当环氧树脂质量分数在30%时,其力学性能最佳,拉伸强度为1.988MPa,冲击强度1.7739kJ/m2,硬度131.4,压缩强度为12MPa。 利用溶液插层聚合法制备了不同含量的环氧树脂改性有机硅树脂插层有机蒙脱土纳米复合材料的乳液,并对其固化条件进行了研究。研究发现:当使用单纯的三乙醇胺、聚酰胺固化时,其固化周期比较长,室温固化时间达3周之久,而使用706固化剂(钛酸三异丙醇叔胺酯)和三乙醇胺联合固化,固化时间可以缩短为4小时,由于有机硅树脂为缩聚型的易发泡(温度为75℃时),因此固化时在真空条件下进行。 对固化后的试样进行了硬度、冲击强度、拉伸强度、压缩强度,耐热性能测试,并利用XRD对不同质量分数的有机蒙脱土纳米复合材料的层间距进行测试,测试发现:环氧树脂改性的有机硅树脂分子链已经进入有机蒙脱土片层间。 对冲击后的断面利用扫描电镜进行了微观分析,表明PLs纳米复合材料的断裂是韧性断裂。通过实验确定了有机蒙脱土、环氧树脂、有机硅树脂等组分的质量分数对复合材料性能的影响,材料力学性能最佳质量分数的配比为:有机蒙脱土:环氧树脂:有机硅树脂=6:30:70。 对制备的复合材料进行了耐水性能测试以及阻燃性能的测试,研究发现随添加的蒙脱土质量的增加,耐水性能和阻燃性能增加,但是环氧树脂的加入虽然

硅树脂已经进入蒙脱土片层问,形成了明暗条纹相间的结构;整个区域中并非是完全有序的插层结构,而是基本有序、局部剥离的结构形式。有机蒙脱土片层大都以弯曲形式存在,表明蒙脱土片层在外界作用力的作用下具备一定的柔性,能够承受一定的变形。

10.期刊论文顾德亚.陈兆坤环氧树脂改性沥青混合料性能研究-广东建材2008(8)

通过车辙试验和低温弯曲试验评价对比环氧树脂改性沥青混合料和基质沥青混合料高温抗流动性和低温抗裂性,由冻融劈裂试验和浸水马歇尔试验分析对比沥青混合料水稳定性,经过综合分析,得出高、低温性能和水稳定性能俱佳的环氧树脂掺量为30%.

引证文献(7条)

1.刘志.杨小刚.王犇.田边弘往.侯保荣超厚膜环氧重防腐涂料的耐中性盐雾性能研究[期刊论文]-涂料工业

2009(3)

2.刘培礼.徐春英.亓峰.王宝柱喷涂聚脲弹性体改性的研究进展[期刊论文]-聚氨酯工业 2008(5)

3.丛巍巍.周张健.宋书香.姚伟志.马垚.葛昌纯纳米填料对环氧涂料防腐耐磨性能影响的研究[期刊论文]-表面技术 2008(01)

4.沈良军高性能水性防腐蚀涂料的研制[学位论文]硕士 2005

5.孔令坡新型有机土在环氧树脂防腐涂料中的应用研究[学位论文]硕士 2005

6.孙华杰环氧树脂的改性与水性环氧防腐涂料的研究[学位论文]硕士 2005

7.郭清泉.陈焕钦重防腐涂料的发展展望[期刊论文]-化工进展 2003(09)

本文链接:https://www.360docs.net/doc/4b3650794.html,/Periodical_hxjc200203003.aspx

下载时间:2010年4月30日

环氧树脂的增韧改性研究

环氧树脂的增韧改性研究 环氧树脂是由具有环氧基的化合物与多元羟基化合物(双酚A、多元醇、多元酸、多元胺) 进行缩聚反应而制得的产品。环氧树脂具有高强度和优良的粘接性能,可用作涂料、电绝缘材料、增强材料和胶粘剂等。但因其固化物质脆,耐开裂性能、抗冲击性能较低,而且耐热性差,使其应用受到了一定的限制。为此国内外学者对环氧树脂进行了大量的改性研究工作,以改善环氧树脂的韧性。 目前环氧树脂的增韧研究已取得了显著的成果,其增韧途径主要有三种: ①在环氧基体中加入橡胶弹性体、热塑性树脂或液晶聚合物等分散相来增韧。②用热固性树脂连续贯穿于环氧树脂网络中形成互穿、半互穿网络结构来增韧。③用含有“柔性链段”的固化剂固化环氧,在交联网络中引入柔性链段,提高网链分子的柔顺性,达到增韧的目的。 1 橡胶弹性体增韧环氧树脂 橡胶弹性体通过其活性端基(如羧基、羟基、氨基) 与环氧树脂中的活性基团(如环氧基、羟基等)反应形成嵌段;正确控制反应性橡胶在环氧树脂体系中的相分离过程是增韧成功的关键。自Mc Garry发现端羧基丁腈橡胶(CTBN) 能使环氧树脂显著提高断裂韧性后的几十年间,人们在这一领域进行了大量基聚醚、聚氨酯液体橡胶、聚的研究。据文献报道,已经研究过的或应用的对环氧树脂增韧改性的橡胶有端羧硫橡胶、含氟弹性体、氯丁橡胶、丁腈橡胶、丙烯酸丁酯橡胶等。通过调节橡胶和环氧树脂的溶解度参数,控制凝胶化过程中相分离形成的海岛结构,以分散相存在的橡胶粒子中止裂纹、分枝裂纹、诱导剪切变形,从而提高环氧树脂的断裂韧性。 目前用液体橡胶增韧环氧树脂的研究有两种趋势。一种是继续采用CTBN 增韧环氧树脂体系,重点放在增韧机理的深入探讨;另一种是采用其它的合适的液体橡胶,如硅橡胶、聚丁二烯橡胶等。D1 Verchere[1 ] 等研究端环氧基丁腈橡胶(ETBN) 对双酚A 型环氧树脂的增韧效果, 当ETBN 含量为20wt %时, 树脂的断裂韧性GIC 由01163kJ / m2 提高到01588kJ / m2 ,比增韧前提高了3倍多。韩孝族[2 ]等用端羟基丁腈橡胶(HTBN) 增韧环氧/ 六氢邻苯二甲酸酐体系, 当HTBN 含量达20phr 时,增韧树脂的冲击强度达900kJ / cm2 ,较改性前(340kJ / cm2) 提高了2 倍多。孙军[3 ]等利用高 分子设计方法及控制反应工艺,制备出具有氨基封端的硅橡胶改性体,分析其红外光谱,证实其产物具有预想结构,即改性后的硅橡胶为氨基封端。用改性硅橡胶对环氧树脂进行增韧改性,通过对增韧体的冲击强度测试结果表明,在改性硅橡胶加入量为0~15 份的范围内,增 韧体的冲击强度有了大幅度提高,加入量超过15 份以后,增韧体的冲击强度增势缓慢,实验证明改性硅橡胶对环氧树脂具有良好的增韧效果。此外,还有活性端基液体橡胶增韧环氧树脂、聚硫橡胶改性环氧树脂等方面的研究也有很大进展。如王德武[4 ]等人研制的聚硫橡胶改性环氧防水防腐防霉涂料,是由聚硫橡胶改性环氧溶液为成膜物质,加入金属氧化物填料,添加有机胺固化剂所组成的双组分涂料。该涂料对金属、非金属的附着力强(对钢铁附着力为3~4MPa ,对混凝土附着力为4~5MPa) 、涂膜坚硬、光滑、丰满,不吸附污浊和藻类,具有韧性好、高弹性、耐候、耐霉菌、耐磨、耐酸碱和耐多种溶剂等特点。 近年来,核2壳乳液胶粒增容技术的应用使橡胶弹性体改性环氧树脂又有了新进展。核壳粒子大小及其环氧树脂的界面性能可以用乳液聚合技术来设计和改变。Lin K F[5 ]等研究了以丙烯酸丁酯为核、甲基丙烯酸甲酯和缩水甘油醚基丙烯酸甲酯共聚物为壳的核壳粒子增韧双酚A 型环氧树脂体系,并探讨了增韧机理。 Ashida Tadashi[6 ]等研究了在环氧树脂中分别加入聚丙烯酸丁酯橡胶粒子和PBA/ PMMA (聚丙烯酸丁酯/ 聚甲基丙烯酸甲酯) 核壳胶粒,以双氰胺为固化剂所得固化物的结构形态和性能。结果表明,用丙烯酸橡胶粒子可提高环氧树脂的断裂韧性,但远远低于核壳粒子(PBA/ PMMA) 的增韧效果;在环氧树脂固化过程中,由于PMMA 与环氧树脂的相容性好,环氧

浅谈环氧树脂胶粘剂的发展前景

浅谈环氧树脂胶粘剂的发展前景 摘要:作为一种具有良好粘结力及耐腐蚀性能的高分子材料,环氧树脂以其优良的机械强度和绝缘性能领先于其他热固性高分子材料,成为现阶段漆类产品发展的趋势和代表,并在国民经济产业构成中起到了相当重要的作用,其技术水平及推广应用的范围已成为衡量国家工业化水平的一个重要指标。本文从对环氧树脂特性与用途的分析入手,综述了国内外环氧树脂胶粘剂消费市场及其应用的现状,并重点对环氧树脂胶粘剂的技术应用进展情况加以阐述和说明关键词:环氧树脂胶粘剂应用进展 一、引言 环氧树脂是指分子中含有环氧基团的高分子化合物的统称,在各类环氧树脂中,产量最大,应用最广的是由环氧氯丙烷与二酚基丙烷在碱的作用下缩聚而成的具有线型结构的热塑性的高聚物。作为胶黏剂使用时,一般为低分子量液体环氧树脂,其分子量一般在340-700之间。环氧树脂有极强的粘结力,它对大部分材料如:木材、金属、玻璃、塑料、皮革、陶瓷、纤维等都有良好的粘结性能,只对少数材料如聚苯乙烯、聚氯乙烯等粘结力较差。近年来,环氧树脂总的发展趋势是寻找高耐热性、高强度、高韧性,以及能在低温或其他特殊环境下固化的、操作简便的新颖树脂体系。通常情况下,工程上应用的环氧树脂胶粘剂主要是由基料、稀释剂、固化剂等原料配置而成的,由于其低廉的成本,良好的粘接性能和简便的粘结工艺已在汽车制造、电子电器及航天工业领域得到了广泛的推广和应用。现阶段,随着对环氧树脂特性的深入研究,新工艺、新配方得到了不断的使用,具有高性能的环氧树脂胶粘剂陆续出现。因而对于近年来环氧树脂胶粘剂发展状况及相关技术应用的研究具有非常重要的现实意义。 二、环氧树脂胶粘剂特性与应用分析 环氧树脂具有许多独特的优良性能,主要表现在以下几个方面: 1.良好的加工工艺性; 2.高度的粘结力; 3.收缩性小; 4.稳定性好; 5.具有优良的电绝缘性能; 6.由于结构中含有环氧基、醚键等,同时结构很紧密,所有有良好的机械性能; 7.因含有稳定的苯环及醚键,因而热稳定性也很好; 8.吸水率低,室温下的吸水率在0.5%以下。 由于环氧树脂具有优良的粘结性、绝缘性以及耐化学腐蚀性等优异的特点,所以在许多工业部门,包括造船、化工、电器直至国防、航天飞船等方面都得到极为广泛的应用,它可以作胶粘剂、作层压材料、作浇筑等磨具,并可以用作涂料等,特别是近年来,许多性能优异的新品种相继问世,使环氧树脂的用途越来越广。环氧树脂对金属与金属,金属与非金属等材料都有很强的粘结力,故而用途广泛的胶粘剂,熟称“万能胶”。用它粘合拖拉机及起重机上的吊件可以承受12吨的载荷。由于环氧树脂可以在室温固化,固化后又可经受高低温作用,这就对一些不能经受高温的精密部件的紧固极为适用,光学仪器,蜂巢结构材料等的的胶粘剂已广泛使用环氧树脂。

丁腈橡胶的基本性能及用途

字体大小:| | 2010-08-28 16:56 - 阅读:135 - :0 ,由丁二烯与丙烯腈共聚而制得的一种合成橡胶。是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24 等五种。丙烯腈含量越多, 耐油性越好,但耐寒性则相应下降。它可以在120℃的空气中或在150℃的油中长期使用。此外,它还具有良好的耐水性、气密性及优良的粘结性能。广泛用于制各种耐油橡胶制品、多种耐油垫圈、垫片、套管、 软包装、软胶管、印染胶辊、电缆胶材料等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。 丁腈橡胶基本性能 主要采用低温乳液聚合法生产,丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性,粘接力强。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做 绝缘材料。丁腈橡胶耐低温性差,电性能低劣,弹性稍低。 丁腈橡胶主要用途 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压橡胶制品,如O形圈、油封、皮碗、 膜片、活门、波纹管等,也用于制作胶板和耐磨零件。

公司代理经销南帝公司的产品有:普通丁腈橡胶、特殊丁腈橡胶、丁腈胶乳、热塑性弹性体(TPV)等。其中镇江南帝主要牌号:NANCAR 1051、1052、1053、1052M30、1043N、2845、2865、2875、3345、3365、4155等。特殊丁腈橡胶有以下: ??羧化丁腈(XNBR):NANCAR 1072、1072CG、3245C 具优越耐磨性,适用于下列橡胶制品: a. 高耐磨的输送带、工业制品、纺织胶辊、及特殊鞋底等制品。 b. AB胶系接着剂及丙烯酸酯系接着剂。 c. 环氧树脂改性应用。 d. 软性电路板。 ??充油丁腈(NBR/DOP):NANCAR 1082 适用于超低硬度(40 Shore A以下) 并兼具耐油特性之橡胶制品,如:工业胶辊、工业制品等。 ??丁腈/PVC (NBR/PVC):NANCAR 1203D、1203HD、1203L D、具有良好的耐候性、耐油性,适用于下列橡胶制品: a. 耐臭氧的汽车部品(防尘套及胶管)、工业制品(胶板及杂件)、及电缆被 覆等制品。 b. 耐酒精汽油、低萃取燃料油管。 c. 耐溶剂的胶辊(工业胶辊、造纸胶辊、印刷胶辊)及纺织皮圈等制品。 d. 保温材料及运动器材等发泡制品。 ??丁腈/PVC/DOP (NBR/PVC/DOP):NANCAR 1204D 适用于超低硬度并兼具耐油耐臭氧之橡胶制品,如:印刷胶辊厂、工业制品等。 ??预交联丁腈(NBR):NANCAR 1022 具良好的尺寸安定性,特别适用于PVC改质,提高橡胶质感。 ??超低,极高丙烯腈丁腈(NBR):NANCAR 1965、4580

环氧树脂增韧途径与机理

环氧树脂增韧途径与机理 环氧树脂(EP)是一种热固性树脂,因其具有优异的粘结性、机械强度、电绝缘性等特性,而广泛应用于电子材料的浇注、封装以及涂料、胶粘剂、复合材料基体等方面。由于纯环氧树脂具有高的交联结构,因而存在质脆、耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定限制。因此对环氧树脂的共聚共混改性一直是国内外研究的热门课题。 一、序言 目前环氧树脂增韧途径,据中国环氧树脂行业协会专家介绍,主要有以下几种:用弹性体、热塑性树脂或刚性颗粒等第二相来增韧改性; 用热塑性树脂连续地爨穿于热固性树脂中形成互穿网络米增韧改性; 通过改变交联网络的化学结构以提高网链分子的活动能力来增韧; 控制分子交联状态的不均匀性形成有利于塑性变形的非均匀结构来实现增韧。 近年来国内外学者致力于研究一些新的改性方法,如用耐热的热塑性工程塑料和环氧树脂共混;使弹性体和环氧树脂形成互穿网络聚合物(I PN)体系;用热致液晶聚合物对环氧树脂增韧改性;用刚性高分子原位聚合增韧环氧树脂等。这些方法既可使环氧捌脂的韧性得到提高,同时又使其耐热性、模量不降低,甚至还略有升高。 随着电气、电子材料及其复合材料的飞速发展,环氧树脂正由通用型产品向着高功能性、高附加值产品系列的方向转化。中国环氧树脂行业协会专家表示,这种发展趋势使得对其增韧机理的研究H益深入,增韧机理的研究对于寻找新的增韧方法提供了理论依据,因此可以预测新的增韧方法及增韧剂将会不断出现。 采用热塑性树脂改性环氧树脂,其研究始于20世纪80年代。使用较多的有聚醚砜(P ES)、聚砜(P S F)、聚醚酰亚胺(P EI)、聚醚醚酮(PE EK)等热塑性工程塑料,人们发现它们对环氧树脂的改性效果显著。据中国环氧树脂行业协会专家介绍,这些热塑性树脂不仪具有较好的韧性,而且模量和耐热性较高,作为增韧剂加入到环氧树脂中同样能形成颗粒分散相,它们的加入使环氧树脂的韧性得到提高,而且不影响环氧固化物的模量和耐热性。 二、热塑性树脂增韧环氧树脂 1、热塑性树脂增韧方法 未改性的PE S对环氧的增韧效果不明显,后来实验发现两端带有活性反应基团的P ES 对环氧树脂改性效果显著。如苯酚、羟基封端的P E S可使韧性提高100%;双氨基封端、双羟基封端的P E S也是有效的改性剂;环氧基封端的PE S由于环氧基能促进相互渗透,因而也提高了双酚A型环氧树脂的韧性。以二氨基二苯砜为固化剂,P E S增韧的环氧树脂

环氧树脂及其胶粘剂的增韧改性研究进展_杨卫朋

环氧树脂及其胶粘剂的增韧改性研究进展 杨卫朋,郝 壮,明 璐 (西北工业大学理学院应用化学系,陕西西安 710129) 摘 要:综述了环氧树脂(EP )及其胶粘剂的增韧改性研究进展。介绍了EP 增韧方法[包括橡胶类弹 性体增韧改性EP 、互穿聚合物网络(IPN )增韧改性EP 、聚硅氧烷(PDMS )增韧改性EP 、纳米粒子增韧改性EP 和超支化聚合物(HBP )增韧改性EP 等]及相关增韧机制。展望了今后EP 及其胶粘剂的增韧改性发展方向。 关键词:环氧树脂;胶粘剂;增韧;改性中图分类号:TQ433.437:TQ323.5 文献标志码:A 文章编号:1004-2849(2011)10-0058-05 收稿日期:2011-05-26;修回日期:2011-06-24。 作者简介:杨卫朋(1987—),陕西咸阳人,在读硕士,主要从事环氧树脂增韧改性等方面的研究。E-mail :yangweipeng.883245@https://www.360docs.net/doc/4b3650794.html, 0前言 环氧树脂(EP )是指其分子结构中至少含有两个环氧基团的高分子材料。EP 具有良好的综合性能,能以各种形式(如增强塑料、胶接材料、密封剂和涂料等)广泛应用于诸多领域。未改性EP 固化物脆性大、耐冲击强度低且易开裂(韧性不足),从而极大限制了其在某些重点技术领域的应用空间。本研究重点综述了近年来各种改性EP 的增韧方法,其中绝大部分增韧方法可用于EP 胶粘剂的增韧改性。 1 增韧改性EP 及其胶粘剂 1.1 橡胶类弹性体增韧改性EP 1.1.1 有关橡胶类弹性体增韧EP 的理论 橡胶类弹性体是较早用于增韧EP 的方法之 一。早期的增韧理论有Merz 等[1]提出的能量直接吸收理论和Newman 等[2]提出的屈服膨胀理论。早期的理论虽能解释某些试验现象,但不能普遍获得人们的认可。随着科学技术的不断发展,在早期理论基础上,建立了初步的橡胶增韧理论体系。目前被人们普遍接受的增韧理论有Bucknall 等[3-4]提出的银纹-剪切带理论。该理论认为橡胶颗料在增韧体系中发挥两个重要的作用:一是作为应力集中中心诱发大量银纹和剪切带;二是控制银纹的发展,并使银纹终止而不致发展成破坏性裂纹。银纹尖端的应 力场可诱发剪切带的产生,而剪切带也可阻止银纹的进一步发展;大量银纹或剪切带的产生和发展要消耗大量能量,故材料的冲击强度显著提高。另外,影响较大的是Kinloch 等[5]建立的孔洞剪切屈服理论认为:裂纹前段的三向应力场与颗粒相固化残余应力的叠加作用,使颗粒内部或颗粒/基体界面处破裂而产生孔洞;这些孔洞一方面产生体膨胀,另一方面又由于颗粒赤道上的应力集中而诱发相邻颗粒间基体的局部剪切屈服;这种屈服会导致裂纹尖端钝化,进一步达到减少应力集中和阻止断裂的目的。 1.1.2橡胶弹性体的类型 目前用于增韧EP 的反应性橡胶及弹性体主要包 括端羧基丁腈橡胶(CTPB )、端羟基丁腈橡胶(HTBN )、端环氧基丁腈橡胶和聚硫橡胶等。Chikhi [6]等用端氨基丁腈橡胶(ATBN )改善EP 的韧性,并对其热力学性能和玻璃化转变温度(T g )等进行了表征。研究结果表明:ATBN 的引入能显著改善EP 体系的韧性,其缺口处的冲击强度从0.85kJ/m 2增至2.86kJ/m 2,无缺口处的冲击强度从4.19kJ/m 2增至14.26kJ/m 2;其增韧机制是局部塑性剪切变形、T g 降低所致。赵祺等[7]以内亚甲基四氢邻苯二甲酸酐为固化剂,用聚硫橡胶增韧EP 。研究结果表明:加入20%聚硫橡胶后,EP 胶粘剂的拉伸弹性模量、拉伸强度、断裂伸长率、断裂能量和冲击强度分别增加了27%、34%、 22%、48%和330%;聚硫橡胶增韧EP 胶粘剂的综合力学性能明显提高,但其动态模量降低、T g 下降。 中国胶粘剂 CHINA ADHESIVES 2011年10月第20卷第10期 Vol.20No .10,Oct.2011 58--642() DOI:10.13416/j.ca.2011.10.015

丁腈橡胶的基本性能及用途

丁腈橡胶的基本性能及 用途 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

字体大小: | | 2010-08-28 16:56 - 阅读:135 - :0 ,由丁二烯与丙烯腈共聚而制得的一种合成橡胶。是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24 等五种。丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。它可以在120℃的空气中或在150℃的油中长期使用。此外,它还具有良好的耐水性、气密性及优良的粘结性能。广泛用于制各种耐油橡胶制品、多种耐油垫圈、垫片、套管、软包装、软胶管、印染胶辊、电缆胶材料等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。 丁腈橡胶基本性能 主要采用低温乳液聚合法生产,丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性,粘接力强。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。丁腈橡胶耐低温性差,电性能低劣,弹性稍低。 丁腈橡胶主要用途 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压橡胶制品,如O形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。

公司代理经销南帝公司的产品有:普通丁腈橡胶、特殊丁腈橡胶、丁腈胶乳、热塑性弹性体(TPV)等。其中镇江南帝主要牌号:NANCAR 1051、1052、1053、1052M30、1043N、2845、2865、2875、3345、3365、4155等。特殊丁腈橡胶有以下: 羧化丁腈(XNBR):NANCAR 1072、1072CG、3245C 具优越耐磨性,适用于下列橡胶制品: a. 高耐磨的输送带、工业制品、纺织胶辊、及特殊鞋底等制品。 b. AB胶系接着剂及丙烯酸酯系接着剂。 c. 环氧树脂改性应用。 d. 软性电路板。 充油丁腈(NBR/DOP):NANCAR 1082 适用于超低硬度(40 Shore A以下) 并兼具耐油特性之橡胶制品,如:工业胶辊、工业制品等。 丁腈/PVC (NBR/PVC):NANCAR 1203D、1203HD、1203L D、具有良好的耐候性、耐油性,适用于下列橡胶制品: a. 耐臭氧的汽车部品(防尘套及胶管)、工业制品(胶板及杂件)、及电缆被 覆等制品。 b. 耐酒精汽油、低萃取燃料油管。 c. 耐溶剂的胶辊(工业胶辊、造纸胶辊、印刷胶辊)及纺织皮圈等制品。 d. 保温材料及运动器材等发泡制品。 丁腈/PVC/DOP (NBR/PVC/DOP):NANCAR 1204D 适用于超低硬度并兼具耐油耐臭氧之橡胶制品,如:印刷胶辊厂、工业制品等。 预交联丁腈(NBR): NANCAR 1022 具良好的尺寸安定性,特别适用于PVC改质,提高橡胶质感。 超低,极高丙烯腈丁腈(NBR):NANCAR 1965、4580

环氧树脂的改性研究发展

环氧树脂的改性研究发展 付东升 1 朱光明 1 韩娟妮2 (1西北工业大学化工系,2西北核技术研究所) 1、前言 近年来,科研工作者对环氧树脂进行了大量的改性研究,以克服其性脆,冲击性、耐热性差等缺点并取得了丰硕的成果。过去,人们对环氧树脂的改性一直局限于橡胶方面,如端羧基丁脂橡胶、端羟基丁腊橡胶、聚琉橡胶等[1—4]。近年来,对环氧树脂的改性不断深入,改性方法日新月异,如互穿网络法、化学共聚法等,尤其是液晶增韧法和纳米粒子增韧法更是近年来研究的热点。综述了近年来国内外对环氧树脂的改性研究进展。2、丙烯酸增韧改性环氧树脂 利用丙烯酸类物质增韧环氧树脂可以在丙烯酸酯共聚物上引入活性基团,利用活性基团与环氧树脂的环氧基团或经基反应,形成接技共聚物,增加两相间的相容性。另一种方法是利用丙烯酸酯弹性粒子作增韧剂来降低环氧树脂的内应力。还可以将丙烯酸酯交联成网络结构后与环氧树脂组成互穿网络(IPN)结构来达到增韧的目的。张海燕[5]等人利用环氧树脂与甲基丙烯酸加成聚合得到环氧-甲基丙烯酸树脂(EAM),其工艺性与不饱和聚酯相似,化学结构又与环氧树脂相似,得到的改性树脂体系经固化后不仅具有优异的粘合性和化学稳定性,而且具有耐热性好、较高的延伸率,固化工艺简单等优点。同时由于共聚链段甲基丙烯酸酯的引入,体系固化时的交联密度降低,侧基的引入又为主链分子的运动提供更多的自由体积,因此改性体系的冲击性能得以提高。 韦亚兵[6]利用IPN法研究了聚丙烯酸酯对环氧树脂的增韧改性。他将线性聚丙烯丁酯交联成网状结构后与环氧树脂及固化剂固化,形成互穿网络结构。该方法增加了丙烯酸丁酯与环氧树脂的相容性。该互穿网络体系具有较高的粘接强度和优异的抗湿热老化能力。 李已明[7]通过乳液聚合法首先制备出丙烯酸丁酯(PBA)种子乳液,在引发剂作用下合成出核乳液,然后在该种子上引入聚甲基丙烯酸甲酯壳层得到核壳粒子。利用该粒子来增韧环氧村脂时,由于聚甲基丙烯酸甲酯的溶解度参数与环氧树脂的溶解度参数相近,因此两者的界面相容性非常好。用SEM对其进行观察时可发现核壳粒子的壳层与环氧树脂溶为一体,而核芯PBA则在环氧基体中呈颗粒状的分散相。M.Okut[8]对PBA/PMMA核壳粒子增韧环氧基体体系进行了动态力学分析,在动态力学图谱上高温区可以发现没有与PMMA对应的玻璃化转化峰,只有与环氧树脂对应的玻璃化转变峰,这同时也证明了环氧树脂与PM MA的相容性。改性体系的缺口冲击强度显著提高,断口特征形貌由环氧树脂的脆性断裂转化为韧性断裂。 3、聚氨酯增韧环氧树脂 利用聚氨酯改性环氧树脂主要是为了改善其脆性,提高其柔韧性,增加剥离强度。聚氨酯粘接性能好,分子链柔顺,在常温下表现出高弹性。施利毅等[9]利用高分子合金的思想,采用熔体共混法制备出了PU/EP共混体系。他以异氰酸根封端的聚氨酯预聚体与环氧树脂在熔融条件下加入固化剂固化后得到共混改性体系:由于异氰酸根本身能与环氧基团反应,因此得到的改性体系两相间有良好的相容性,利用DMA分析,可发现其谱图上在m(PU):m(EP)=20:80时只有单一的宽的玻璃化转变蜂,这进一步证明了两相间的相容性。改性体系比环氧树脂的冲击强度有了大幅度提高。 目前研究最多的聚氨酯增韧环氧树脂体系是以聚氨酯与环氧树脂形成SIPN和IPN结构,这两种结构可起“强迫互容”和“协同效应”作用,使聚氨酯的高弹性与环氧树脂的良好的耐热性、粘接性有机地结合在一起,取得满意的增韧效果。 Y.Li[10]等利用双酚A环氧树脂与末端为异氰酸酯的聚醚聚氨酯低聚物进行改性接枝,二者在四氢呋喃溶液中形成均相溶液,然后在DDM固化剂作用下形成线性聚氨酯贯穿于环氧网络的半互穿网络结构。两者在用量比为

环氧树脂改性聚乙烯材料的研究

熔融共混改性是提高高分子材料力学性能的一种有效方法[1]。一般地,加入玻璃纤维和无机填料可以使聚合物材料的力学性能得到增强[2],另有研究表明,PVC中加入一定量的环氧树脂,也可在一定程度上提高PVC的力学性能[3,4]。将功能化的环氧树脂加入到PET中,可增加其熔体强度,从而使其更适于挤出制备PET发泡材料[5]。此外,有研究者通过动态交联的方法,使环氧树脂均匀地分散到PP基体中,在一定程度上提高了PP的刚性和强度[6—8],另有研究者对PP/碳纤维/环氧树脂复合材料的结构与性能进行了研究[9,10]。除PP外,聚烯烃中的另一个重要品种PE的应用日益广泛,但其力学强度较低,限制了它在工程材料方面的应用。许多研究者对PE的改性进行了研究[11],而PE材料的力学性能很大程度上依赖于分子结构和形态结构[12,13],因此对PE进行增强改性时可从这方面入手,所制得的增强材料适用于制作电子、汽车等领域对材料刚硬度要求较高的结构零件。本研究先后将马来酸酐和环氧树脂引入到PE中,通过熔融共混制备环氧树脂增强聚乙烯材料,并使环氧树脂和马来酸酐接枝PE发生官能团之间的反应,以期促进环氧树脂对PE的增强效果。 1·实验部分 1.1主要原料

HDPE(MH602):上海石化公司,熔体指数为6.0g/10min(190℃,21.6kg);环氧树脂(E-44):巴陵石化公司,环氧当量为210~250g/eq,环氧值为0.40~0.47eg/100g,挥发份含量小于1.0%;聚酰胺固化剂(LM-650):镇江丹宝聚合物公司,分子量为600~1100,胺值为200±20;马来酸酐(MAH):广东西陇化工公司;过氧化二异丙苯(DCP):国药集团化学试剂厂。 1.2主要设备 双螺杆挤出机,SJSH-30,南京橡塑机械厂;双辊机:XSK-160,杭州苏桥佳迈机械设备有限公司;平板硫化机:KY6003,江都市开源试验机械厂;冲击实验机:XJJ-5,河北承德实验机公司;电子拉力实验机:RGD-5,深圳瑞格尔仪器有限公司;红外光谱仪:Spectrum One,美国PE公司;扫描电镜仪:JSM-6360LV,JEOL公司。 1.3样品制备 将PE,MAH,DCP和其它助剂按一定比例混合均匀,在双螺杆挤出机上将PE熔融接枝制成PE-g-MAH[14]。将PE-g-MAH(或PE)在双辊机上塑化,再加入一定比例的环氧树脂和聚酰胺固化剂的混合物,在双辊机上混炼均匀,前后辊温度分别为120℃和150℃。将制得的环氧树脂增强聚乙烯材料在平板硫化机上热压成片。

浅谈环氧树脂的增韧改性

浅谈环氧树脂的增韧改性 摘要: 综述了环氧树脂的增韧改性技术,着重讨论了橡胶弹性体、热塑性树脂增韧环氧树脂的增韧机理和发展现状,并 简要介绍了热致液晶聚合物、柔性链段固化剂和互穿网络结构等环氧树脂增韧改性新技术。 关键词: 环氧树脂; 增韧; 改性 环氧树脂是由具有环氧基的化合物与多元羟基化合物(双酚A、多元醇、多元酸、多元胺) 进行缩聚反应而制得的产品。环氧树脂具有高强度和优良的粘接性能,可用作涂料、电绝缘材料、增强材料和胶粘剂等。但因其固化物质脆,耐开裂性能、抗冲击性能较低,而且耐热性差,使其应用受到了一定的限制。为此国内外学者对环氧树脂进行了大量的改性研究工作,以改善环氧树脂的韧性。 目前环氧树脂的增韧研究已取得了显著的成果,其增韧途径主要有三种: ①在环氧基体中加入橡胶弹性体、热塑性树脂或液晶聚合物等分散相来增韧。②用热固性树脂连续贯穿于环氧树脂网络中形成互穿、半互穿网络结构来增韧。③用含有“柔性链段”的固化剂固化环氧,在交联网络中引入柔性链段,提高网链分子的柔顺性,达到增韧的目的。 1 橡胶弹性体增韧环氧树脂 橡胶弹性体通过其活性端基(如羧基、羟基、氨基) 与环氧树脂中的活性基团(如环氧基、羟基等)反应形成嵌段;正确控制反应性橡胶在环氧树脂体系中的相分离过程是增韧成功的关键。自Mc Garry发现端羧基丁腈橡胶(CTBN) 能使环氧树脂显著提高断裂韧性后的几十年间,人们在这一领域进行了大量的研究。据文献报道,已经研究过的或应用的对环氧树脂增韧改性的橡胶有端羧基聚醚、聚氨酯液体橡胶、聚硫橡胶、含氟弹性体、氯丁橡胶、丁腈橡胶、丙烯酸丁酯橡胶等。通过调节橡胶和环氧树脂的溶解度参数,控制凝胶化过程中相分离形成的海岛结构,以分散相存在的橡胶粒子中止裂纹、分枝裂纹、诱导剪切变形,从而提高环氧树脂的断裂韧性。 目前用液体橡胶增韧环氧树脂的研究有两种趋势。一种是继续采用CTBN 增韧环氧树脂体系,重点放在增韧机理的深入探讨;另一种是采用其它的合适的液体橡胶,如硅橡胶、聚丁二烯橡胶等。D1 Verchere[1 ] 等研究端环氧基丁腈橡胶(ETBN) 对双酚A 型环氧树脂的增韧效果, 当ETBN 含量为20wt %时, 树脂的断裂韧性GIC 由01163kJ / m2 提高到01588kJ / m2 ,比增韧前提高了3倍多。韩孝族[2 ]等用端羟基丁腈橡胶(HTBN) 增韧环氧/ 六氢邻苯二甲酸酐体系, 当HTBN 含量达20phr 时,增韧树脂的冲击强度达900kJ / cm2 ,较改性前(340kJ / cm2) 提高了2 倍多。孙军[3 ]等利用高 分子设计方法及控制反应工艺,制备出具有氨基封端的硅橡胶改性体,分析其红外光谱,证实其产物具有预想结构,即改性后的硅橡胶为氨基封端。用改性硅橡胶对环氧树脂进行增韧改性,通过对增韧体的冲击强度测试结果表明,在改性硅橡胶加入量为0~15 份的范围内,增韧体的冲击强度有了大幅度提高,加入量超过15 份以后,增韧体的冲击强度增势缓慢,实验证明改性硅橡胶对环氧树脂具有良好的增韧效果。此外,还有活性端基液体橡胶增韧环氧树脂、聚硫橡胶改性环氧树脂等方面的研究也有很大进展。如王德武[4 ]等人研制的聚硫橡胶改性环氧防水防腐防霉涂料,是由聚硫橡胶改性环氧溶液为成膜物质,加入金属氧化物填料,添加有机胺固化剂所组成的双组分涂料。该涂料对金属、非金属的附着力强(对钢铁附着力为3~

改性环氧树脂胶粘剂标准

备案号:173826S-2016 有效期至:2020年12月31日 Q/WHKS 武汉开思新材料有限公司企业标准 Q/WHKS015T-2016 改性环氧树脂胶粘剂标准 武汉开思新材料有限公司发布

前言 改性环氧树脂胶粘剂是近年来薄层铺装路面与透水路面等工程中采用的新型建筑材料,为严格控制胶粘剂产品质量,确保薄层铺装路面与透水路面等工程的工程安全,特制定本标准。 本标准确立的试验项目和试验方法主要参照我国胶粘剂、树脂等材料的国家标准和行业标准,同时考虑到改性环氧树脂胶粘剂与钢桥面、混凝土路面、沥青路面的粘接性能。根据相关标准,结合验证试验结果对胶粘剂的物理力学性能指标给与具体规定。 本标准负责起草单位:武汉开思新材料有限公司 本标准主要起草人:许奇王少波贾军 1

1、范围 本标准规定了改性环氧树脂胶粘剂的分类、技术要求、试验方法、检验规则及标志、保证、运输和贮存。 本标准适用于改性环氧树脂薄层铺装工程、透水胶粘石、环氧砂浆、改性环氧防水涂料用双组分改性环氧胶粘剂。 2、引用标准 JC 887-2001 干挂石材幕墙用环氧胶粘剂 GB/T 1630-1989 环氧树脂命名 GB/T 13657-2011 双酚A型环氧树脂 GB/T 4612-1984 环氧化合物环氧当量的测定 GB/T 2570-1995 树脂浇铸体弯曲性能试验方法 GB/T 2571-1995 树脂浇铸体冲击试验方法 GB 7124-2008 胶粘剂拉伸剪切强度的测(刚性材料对刚性材料) GB/T9966.1-2001 天然饰面石材试验方法第1部分:干燥、水饱和、冻融循环后压缩强度试验方法 GB/T 12954.1-2008 建筑胶粘剂试验方法第1部分陶瓷砖胶粘剂试验方法 JC/T 547-2005 陶瓷墙地砖胶粘剂 JC 830.2-2005 干挂饰面石材及其金属挂件第二部分 3、分类 3.1 品种 改性环氧树脂胶粘剂为双组分环氧型,按使用地点不同分为非机动车道薄层铺装型(KS-HY1)、机动车道薄层铺装型(KS-HY2)、透水铺装型(KS-HY3)、环氧砂浆型(KS-HY4)、防水涂料型(KS-HY5)。 3.2 产品标记 胶粘剂按下列顺序标记:名称、品种、分类号。 标记示例: 名称品种分类号 2

端羧基丁腈橡胶增韧改性环氧树脂的研究

学术论文I Academic papers||研究报告与专论 作者简介:方界凤(1998-),女,大学本科,E-mail:1041720663@https://www.360docs.net/doc/4b3650794.html,o 通讯联系人:虞鑫海(1969-),男,博士,教授,主要从事电子化学品、耐高温高分子材料及其单体的合成、合成纤维成形机理、电缆屏蔽带、胶粘剂、无卤阻燃材料、聚酰亚胺新材料等方面的研究开发工作。E-mail:yuxinhai@https://www.360docs.net/doc/4b3650794.html,。 端馥基丁睛橡胶增韧改性环氧树脂的研究 方界凤,蔡澄霖,叶辛,林诗韵,虞鑫海 (东华大学应用化学系,上海201620) 摘要:利用双酚改性环氧树脂E-51为基体,甲基四氢苯Bf(MTHPA)为固化剂,D-248为扩链剂,碳12-14烷基缩水甘油瞇(XY-748)为稀释剂,在促进剂4-乙基-2-甲基咪'坐(2E4MI)的作用下进行反应,制成一种胶粘剂,并探究了增韧剂端竣基丁睛橡胶(CTBN)的用量对其黏度、凝胶化时间、拉伸剪切强度、吸水性、介电性能的彩响。 关键词:环氧树脂;端竣基丁睛橡胶;增韧;改性 中图分类号:TQ332.5文献标识码:A文章编号:1001-5922(2019)05-0092-04 前言 环氧树脂具有粘接性能强、耐化学腐蚀能力和绝缘能力好、力学性能优异等特点,因此被广泛应用于建筑、电子加工、航空航天、汽车等行业。环氧树脂广泛应用的同时,也需要提高各项综合性能以满足日益发展的高新技术产业日。未经改性的纯环氧树脂固化后呈现高度交联的三维网状结构,内应力大,使得固化物较脆,抗冲击性与疲劳性较差,容易断裂,极大地限制了其应用,对环氧树脂进行增韧改性能在保持其他优异性能的同时增加其韧性『雾目前常用的增韧方法有:弹性想胶体增韧、热塑性树脂增韧、刚性粒子增韧、核壳聚合物增韧、热致性液晶聚合物增韧、超支化聚合物增韧等等,其原理通常为:增韧剂与环氧树脂很好地相容,固化后增韧剂分散形成“海岛结构”,该体系在外力作用下,能诱导银纹和剪切带的产生,并阻碍裂纹扩展,从而起到增韧作用e叫本文采用了弹性橡胶体端竣基丁睛橡胶(CTBN)对双酚改性环氧树脂E-51进行增韧改性,并研究了不同用量的CTBN对环氧树脂凝胶化时间、吸水性、介电性能及变温拉伸剪切强度的影响。 1实验部分 1.1主要原料 双酚A二缩水甘油瞇(E-51),无色透明液体,浙江金鹏化工股份有限公司;甲基四氢苯酹(MTHPA),工业级,东阳市富顺绝缘材料有限公司;2-乙基-4-甲基咪哩,上海EMST电子材料有限公司;端竣基丁睛橡胶,成都华康集团贸易有限公司;D-248,工业级,上海EMST电子材料有限公司;活性长直链稀释剂XY-748,工业级,上海EMST 电子材料有限公司。 1.2仪器设备 ASIDA-NJ11A型凝胶化时间测试仪,广东正业科技股份有限公司;CMI-200型厚度测试仪,英国OXFORD 公司;CZ-8012型变温电子式拉力试验机,众志检测仪器有限公司;电子分析天,FA2004N,上海青海仪器有限公司;绝缘电阻测试仪,TH2683,常州市同惠电子有限公司; 1.3胶黏剂的制备 将相对100份环氧树脂含量为0、1、2、3、4、5份的CTBN与E-51置于反应器中,加入D-248,在10(TC下搅拌至均相,冷却至5(TC左右,加入XY-748搅拌均匀后加入2E4MI、MTHPA,于509下搅拌至均相,得到不同CTBN用量的胶粘剂,记作CNO、CN1、CN2、CN3、CN4、CN5o 1.4性能测试 1.4.1凝胶化时间 在120°C~180°C之间每隔10°C用电热法测量胶粘剂的凝胶化时间。将凝胶化测试仪加热至测量温度点,取适量胶粘剂覆盖测试面后开始计时,并不断搅拌,当胶粘剂从熔融状态出现拉丝现象时停止计时,记录时间。 1.4.2变温拉伸剪切强度 采用两块规格为10cmX2.4cmX0.2c m的铁片用胶粘剂搭接,搭接面长度为12.5mm,采用的固化工艺为:将铁皮置于10CTC下lh,再升温至140°Clh,再升温至17(FC 放置lh。将铁片装在电子拉力试验机上,分别在25、40、60、80、100°C下以10mm/min的恒定拉伸速度施加负拉力,得到拉伸剪切强度的相关数据(每个温度测三次取最大值)11110 1.4.3介电性能 剪取1.5cmX1.5cmX0.5cm的铝箔模具,将少量胶粘剂倒入后采用上述固化工艺固化,不同含量CTBN的胶粘剂块记作:CNOK、CN1K、CN2K、CN3K、CN4K、CN5K,将固化 屮092|

环氧树脂的改性

环氧树脂的改性 1、概述 环氧树脂具有良好的综合力学性能、高度的粘合力、收缩率小、稳定性好、优异的电绝缘性能,作为涂料、胶粘剂、复合材料树脂基体、电子封装材料等在机械、电子、电器、航天、航空、涂料、粘接等领域得到了广泛的应用。然而,由于固化后的环氧树脂交联密度高,内应力大,因而存在质脆、耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定的限制。特别是制约了环氧树脂不能很好地用于结构材料等类型的复合材料,为此,国内外学者对环氧树脂进行了大量改性研究。其中,最主要的是改善环氧树脂的脆性、耐湿热性。 环氧树脂可通过化学方法改性和物理方法进行改性。化学方法改性主要是合成新型结构的环氧树脂及新型结构的固化剂;物理方法改性主要是通过与改性剂形成共混结构来达到提高性能的目的。两种方法比较起来,第一种方法从工艺、成本及难易程度来讲都比第二种方法处于劣势。因此,目前对环氧树脂的改性主要是通过共混结构实现的。 环氧树脂的增韧途径主要有三类:①刚性无机填料、橡胶弹性体和热塑性塑料聚合物等形成两相结构进行增韧。②用热塑性塑料连续贯穿于环氧树脂网络中形成半互穿网络型聚合物来增韧改性。③通过改变交联网络的化学结构组成(如在交联网络中引入“柔性段”)以提高交联网络的活动能力。 环氧树脂的耐湿热性能的改善,主要是通过在环氧树脂分子中引入含稠环的结构单元和合成含氟的环氧树脂,以及采用新的固化剂代替传统的DDS等。 改性后的环氧树脂,由于耐湿热性和韧性的提高,将进一步扩大环氧树脂在电子电器产品、复合材料受力构件以及高性能结构胶粘剂等方面的应用。 另一方面,尽管环氧树脂具有良好的加工工艺性,但对于不同的应用,其操作工艺需要

超低温胶粘剂及其应用研究进展

超低温胶粘剂及其应用研究进展 对超低温胶粘剂的研究进展进行了综述,重点概述了改性环氧树脂胶粘剂、聚氨酯胶粘剂的研究现状,并对其发展前景进行了展望。 關键词:超低温;改性环氧树脂;环氧封端聚氨酯;胶粘剂 超低温胶粘剂是指工作在深冷环境(低于-160 ℃)下并具有足够粘接强度的胶粘剂,作为一种深冷环境中的连接材料,广泛应用于航空航天、人造卫星[1]、超导磁体、绝热杜瓦[2,3]、LNG[4]、深冷液体的贮箱设备以及核能等领域。超低温胶粘剂由于工作环境苛刻,除了具有一般胶粘剂常温下的粘接强度、适用期、黏度等常规性能外,还必须在超低温环境中保持足够的粘接强度、韧性、耐腐蚀性、耐磨性以及抗疲劳性等,有些甚至要求良好的真空密封性。目前超低温胶粘剂按照基体材料,主要可分为:改性环氧胶粘剂、聚氨酯胶粘剂及其他类型胶粘剂。 1 环氧及改性胶粘剂的研究 环氧胶粘剂具有许多优点,如价格低、粘接强度高、化学稳定性好、耐腐蚀、收缩率低等,是目前综合性能较好的胶粘剂,因此广泛用于建筑、汽车、电子等工程领域[5]。但由于未改性的环氧树脂固化后交联密度高,呈三维网状结构,不易通过胶层结构变形来缓解应力集中,从而使固化物存在胶层脆,剥离强度低,耐冲击性差,容易开裂等缺点,故未改性环氧在超低温应用有很大的局限性[6,7]。因此通过对环氧树脂进行增韧改性,使其应用于超低温领域是目前研究的热点。 环氧增韧改性方式主要有:聚醚胺、改性芳香胺等柔性固化剂增韧环氧;多官能团环氧树脂、端环氧基聚氨酯等增韧环氧;添加橡胶弹性体、尼龙纤维、刚性粒子等增韧环氧。通过对环氧增韧改性改善环氧树脂在超低温下的脆性,从而提高超低温下的力学性能。 1.1 柔性固化剂增韧环氧树脂 韩孝族等[8]用自制的柔性固化剂并配以固化促进剂对双酚A型环氧树脂进行增韧,制备出一种在超低温下使用的胶粘剂,该胶粘剂在液氮(-196 ℃)下的剪切强度(特种合金)能达到5.88 MPa,并将粘接好的试样经过高低温循环(在70 ℃烘箱中放置2 h,取出后立即放入液氮中,0.5 h后取出再放入70 ℃烘箱中,循环6次)和温度冲击试验(在80 ℃烘箱中放置10 min,取出后立即放入液氮中3 min,再回到80 ℃,为一个循环,经过27个循环)后,元件仍粘接牢固,且具有很好的真空密封效果,可用于绝热杜瓦瓶。 胡小龙等[9~11]用间苯二甲胺和聚醚胺作为混合固化剂,含柔性聚醚链段固化剂使其在超低温下具有一定韧性;芳香胺固化剂可使其在高温仍具有较高的

纳米丁腈橡胶改性环氧树脂的研究

纳米丁腈橡胶改性环氧树脂的研究 研究了纳米丁腈橡胶改性环氧树脂。采用差示扫描量热仪(DSC),热失重分析仪(TG),力学性能测试仪及扫描电子显微镜(SEM)等测试手段,确定了固化反应体系的固化工艺,比较了不同纳米丁腈橡胶粒子含量对环氧树脂浇铸体玻璃化转变温度(Tg)、热稳定性能、力学性能的影响,并观察了改性剂对脆断及拉断断面形貌的影响。结果表明,该固化体适用于室温固化成型中温后固化的固化工艺;纳米丁腈橡胶的加入对浇铸体的玻璃化温度影响较小,适量纳米丁腈粒子能够与环氧树脂基体发生反应增加浇铸体的密度,一定程度上提高浇铸体的耐热性;纳米丁腈粒子能够有效地增加浇铸体的柔性,降低刚度,增韧效果明显。 标签:环氧树脂;纳米丁腈橡胶;增韧 中文图书分类号:TQ 323.5 文献标识码:A 文章编号:1001-5922(2016)03-0050-05 环氧树脂具有优良的物理、机械、绝缘、耐热及耐化学腐蚀等性能,被广泛应用于航空航天,电子工业以及汽车制造等工业体系。然而室温脆性及较高的缺口敏感性严重限制了其在高性能复合材料中的应用[1,2]。目前,有许多方法都能有效地提高环氧树脂的韧性,其中通过添加合适的橡胶粒子是比较常用的方法。微米级尺寸橡胶粒子增韧环氧树脂的同时,也使环氧树脂在强度及热稳定性方面的下降幅度比较明显。随加工技术能力的发展,环氧纳米复合材料的发展在很大程度上克服了增韧带来的负面效应。环氧纳米复合材料在纳米至亚微米的范畴结合形成,纳米相界面间存在着较强的化学键、氢键及分子间的作用力,实现环氧树脂浇铸体同步增强增韧而成为材料科学领域的研究热点[3]。本文对纳米丁腈橡胶对环氧树脂/脂肪胺固化体系热稳定性、力学性能及增韧效果进行了研究,并对其增韧环氧树脂机理进行了探讨。 1 实验部分 1.1 主要原料 纳米丁腈橡胶环氧树脂母液(HH0801),工业级,株洲华西同心科技有限责任公司;环氧树脂(E-51)、改性脂肪胺环氧固化剂(DL19)、活性稀释剂(692),工业级,湖北奥生新材料科技有限公司。 1.2 性能测试 (1)DSC采用美国TA Q200型差示扫描量热仪,保护N2流速为50 mL/min。非等温测试中以加热速率为5,10,15,20,25 ℃/min对含有9质量份(每100质量份树脂中的加入量,下同)纳米丁腈粒子环氧树脂在0~250 ℃内测试;玻璃化转变温度(Tg)的测试中对不同纳米丁腈橡胶粒子含量环氧树脂浇铸体高温消除热历史后,以10 ℃/min的加热速率在室温~200 ℃内进行测试。

提高环氧树脂强度的方法

要提高环氧树脂强度,一般通过添加第二组分来增韧树脂,提高环氧树脂的韧性。据中国环氧树脂行业协会专家介绍,主要有液态橡胶增韧、聚氨酯增韧、弹性微球增韧、热致液晶聚合物(TLCP)增韧和聚合物共混、共聚改性等。 液态橡胶增韧改性环氧胶。液态橡胶增韧改性一般是指含端羧基、胺基、羟基、硫醇基、环氧基的液态丁腈橡胶、聚丁二烯等,与环氧树脂相混溶,在固化过程中析出,形成“海岛模型”的两相结构,通过活性基团相互作用,在两相界面上形成化学键而起到增韧作用。近年来,除了采用纯活性液态橡胶的预反应加成物之外,已发展到第二代采用高官能度环氧树脂和第三代采用金属茂催化剂制备嵌段共聚体改性环氧预聚物,通过这样改性之后,不但提高了剥离强度,而且整体机械性能和热性能并未明显降低。 聚氨酯增韧环氧胶。聚氨酯增韧环氧胶是通过聚氨酯和环氧树脂形成半立穿网络聚合物(SIPN)和互穿网络聚合物(IPN),起到强迫互溶和协同效应,使高弹性的聚氨酯与良好粘接性的环氧树脂有机结合在一起,通过互补和强化从而取得良好的增韧效果。 热塑性聚合物共混改性高强度环氧胶。一般是采用高性能的芳杂环聚合物聚砜、聚醚酮、聚醚醚酮、聚醚砜、聚醚酰亚胺和聚碳酸酯、聚苯醚等热塑性聚合物与环氧树脂共混改性,制备环氧结构胶粘剂,在-55~175℃以上宽温度范围内,具有高强度、高韧性、耐久性和优良的综合性能。 弹性微球增韧环氧高强度胶粘剂。国内有关研究表明,采用芯壳聚合物微球(芯是聚丁二烯或聚丙烯酸酯,壳层是聚甲基丙烯酸甲酯、聚苯乙烯)增韧环氧树脂效果更为理想,其壳层层数可以是一、二层,也可以三、四层,粒子大小和分布的均匀性对增韧效果影响都很大。 聚硅氧烷共聚改性增韧环氧胶粘剂。这种工艺是采用聚硅氧烷上的活性端基(为羧基、氨基)与环氧树脂中的环氧基、羟基反应生成嵌段聚合物,这种改性能降低环氧树脂内应力,增加韧性和耐温,并能取得良好的相容性。 纳米粒子增韧环氧树脂胶粘剂。由于纳米粒子其有较高的比表面积,因此有极高的不饱和性,表面活性很大。研究表明,采用纳米粒子改性环氧树脂,由于能形成理想的表面,所以可大幅度提高环氧树脂的拉伸强度和冲击性能。如果在环氧树脂中加入3%的纳米SiO2,在130℃下反应1h,冷却后加入固化剂固化,不但能增韧树脂而且耐热性能也大大提高。目前纳米粒子主要是添加纳米SiO2、纳米CaCO3、纳米TiO2等。有研究采用十六烷基三甲基溴化胺有机化表面处理的凹凸棒土与环氧树脂配合,其增强和增韧效果有明显提高。