数控机床说明书

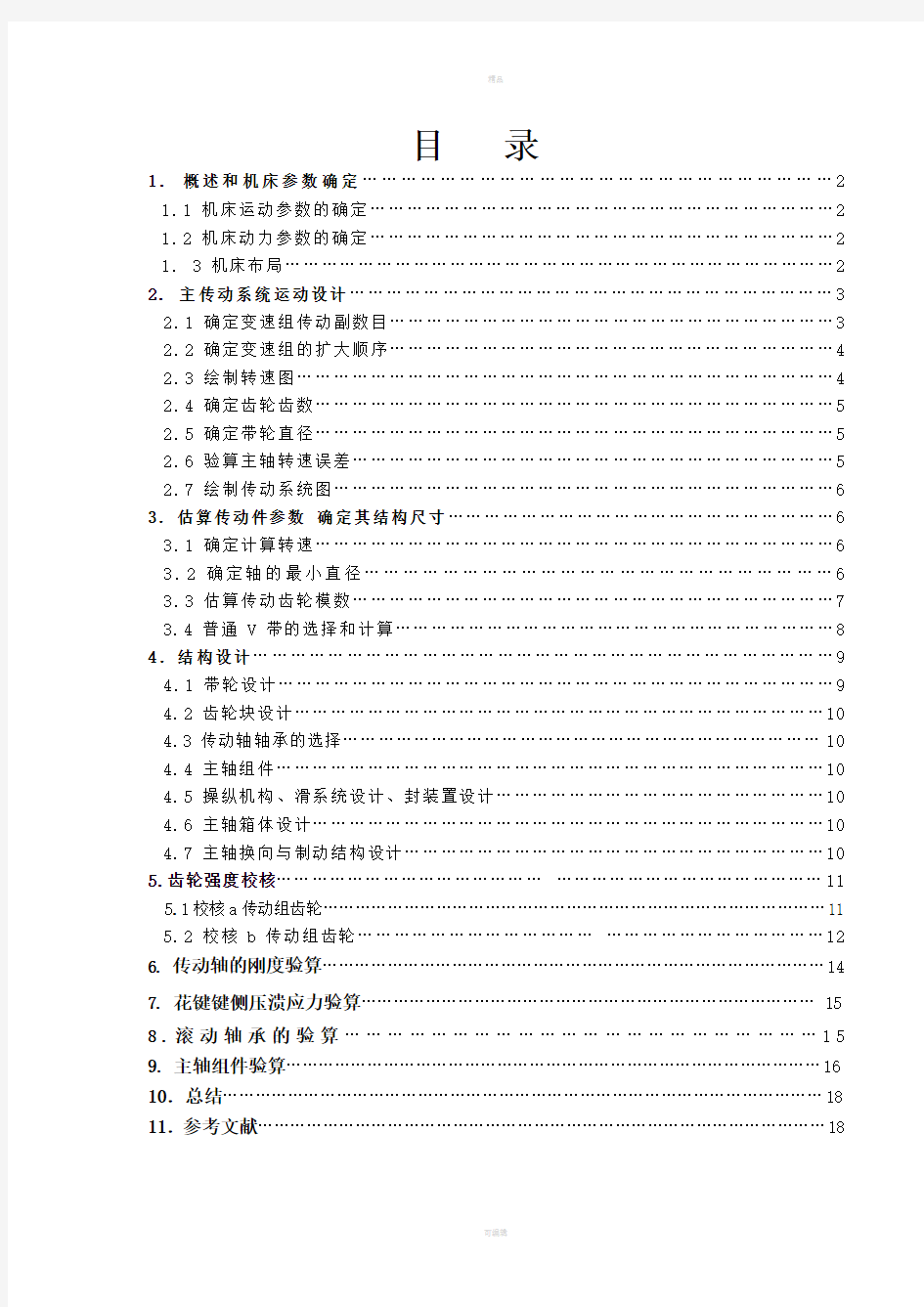

目录

1.概述和机床参数确定 (2)

1.1机床运动参数的确定 (2)

1.2机床动力参数的确定 (2)

1.3机床布局 (2)

2.主传动系统运动设计 (3)

2.1确定变速组传动副数目 (3)

2.2确定变速组的扩大顺序 (4)

2.3绘制转速图 (4)

2.4确定齿轮齿数 (5)

2.5确定带轮直径 (5)

2.6验算主轴转速误差 (5)

2.7绘制传动系统图 (6)

3.估算传动件参数确定其结构尺寸 (6)

3.1确定计算转速 (6)

3.2确定轴的最小直径 (6)

3.3估算传动齿轮模数 (7)

3.4普通V带的选择和计算 (8)

4.结构设计 (9)

4.1带轮设计 (9)

4.2齿轮块设计 (10)

4.3传动轴轴承的选择 (10)

4.4主轴组件 (10)

4.5操纵机构、滑系统设计、封装置设计 (10)

4.6主轴箱体设计 (10)

4.7主轴换向与制动结构设计 (10)

5.齿轮强度校核 (11)

5.1校核a传动组齿轮 (11)

5.2校核b传动组齿轮 (12)

6. 传动轴的刚度验算 (14)

7.花键键侧压溃应力验算 (15)

8.滚动轴承的验算 (15)

9. 主轴组件验算 (16)

10.总结 (18)

11.参考文献 (18)

1.概述

1机床课程设计的目的

机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。轻型车床是根据机械加工业发展需要而设计的一种适应性强,工艺范围广,结构简单,制造成本低的万能型车床。它被广泛地应用在各种机械加工车间,维修车间。它能完成多种加工工序;车削内圆柱面,圆锥面,成形回转面,环形槽,端面及内外螺纹,它可以用来钻孔,扩孔,铰孔等加工。 1.1 机床运动参数的确定 (1) 确定调速范围Rn

已知若某型数控车床的电机工作在额定转速时(1500r/min ),需要通过分级变速箱的变速,主轴实现6级转速,分别为:1600 r/min ,900 r/min ,530r/min (高速档);250r/min ,150r/min ,85r/min (低速档);

有一只数据的:min 1600max r n =,m in 85min r n =,6=Z 调速范围为:19min max ==n n R n

公比为:8.1)min

85max 1600(161)

1(1min max ===

--r r n n Z )(φ (2) 求出转速系列

由已知得,标准转速数列为:

85 150 250 530 900 1600 1.2机床动力参数的确定

根据《机床设计指导》(任殿阁主编)附录41选择主电动机为Y100L 2-4,其主要技术数据见下表1:

表1 Y100L 2-4技术参数

电流(A)效率

(%)

功率

因数

额定电

流(倍)

额定转

矩(倍)

额定转

矩(倍)

14303 6.882.50.817.0 2.2 2.215004

1.3机床布局

确定结构方案

1)主轴传动系统采用V带,齿轮传动。2)传动型采用集中传动。3)制动采用式摩擦离合器和带式制动器。4)变速系统采用多联划移齿轮变速。5)润滑系统采用飞溅油润滑。

2)布局

采用卧式车床常规的布局形式。机床主要由主轴箱,皮鞍,刀架,尾架,进给箱,溜扳箱,车身等6个部件组成。

主轴的空间位子布局图

2主传动系统运动设计

2.1确定变速组传动副数目

实现6级主轴转速变化的传动系统可以写成多种传动副组合:

1)6=2?3 2)6=3?2

从电动机到主轴,一般为降速传动。接近电动机处的零件,转速较高,从而转矩较小,尺寸也较小。如使传动副有较多的传动组在接近电动机处,则使小尺寸的零件多些,大尺寸的零件少些,可以节省材料。

由于题目要求有低速档和高速档之分,所以只能选择第一套分配方案。

故选择6=2×3的方案。

2.2确定变速组的扩大顺序

6=2×3的传动副组合,其传动组的顺序又可有以下两种形式:

1) 6=2

3×3

1

2) 6=2

1

×3

2

选择中间轴的变速范围最小的方案,变速范围小,转速高,转矩较小,传动件的尺寸尽可能小些,尽量使扩大组的顺序要与传动顺序一致的原则。所以选择方案(1)较为合理。结构网图如下:

图2变速组扩大顺序

2.3绘制转速图

图3转速图

2.4确定齿轮齿数

利用查表法由《金属切削机床》(大连理工戴曙主编)表8—1,求出各传动组齿轮齿数

表2 各传动组齿轮齿数

变速组 第一变速组

第二变速组

齿数和 210 100 齿轮 Z 1

Z 2

Z 3

Z 4

Z 5

Z 6

Z 7

Z 8

Z 9

Z 10

齿数

105 105 30 180 64 36 50 50 36 64

2.5确定带轮直径 确定计算功率 kN N j =

K-工作情况系数 工作时间为一班制 查表的K=1.1 N-主动带轮传动的功率 计算功率为N j =1.1x5=5.5kw

根据计算功率和小带轮的转速选用的三角带型号为A , 查表2—6得小带轮直径推荐植为90.5mm ,大带轮直径 mm D D n n D 794.143900

143011212=?=?= 2.6绘制传动系统

图4传动系统图

3 估算传动件参数 确定其结构尺寸 3.1确定计算转速

轴Ⅰ:900 轴Ⅱ:900 轴Ⅲ:530 传动组a :1051=z 900=j n 传动组b :505=z 530=j n 3.2确定轴的最小直径

确定各轴最小直径

[1]Ⅰ轴的直径:m in /900,96.011r n ==η

mm n

d 24900

96

.05.7915.7914

4

=?=≥η

[2]Ⅱ轴的直径:m in /900,922.099.099.098.0212r n ==???=ηη

mm n

d 28900

922

.05.7915.7914

4

=?=≥η

[3]Ⅲ轴的直径:m in /530,89.099.098.0323r n ==??=ηη

mm n

d 34530

89

.05.7915.7914

4

=?=≥η

此轴径为平均轴径,设计时可相应调整。

3.3估算传动齿轮模数 Ⅰ-Ⅱ轴:

按齿轮弯曲疲劳计算:

3

32j w n Z N m ?≥=8.1900

305

323=?(j n 为大齿轮的计算转速,根据转速图确定) 按齿面点蚀计算:

53.65900

537037033

==≥j n N A · 取A=85

由中心距A 及齿数计算模数:

36.272

85

2221=?=+=

z z A m j 模数因取w m 和j m 中较大值。故第一变数组齿轮模数因取m=2.5 Ⅱ-Ⅲ轴:

按齿轮弯曲疲劳计算:

3

32j w n Z N m ?≥=57.2530

565

323=? 按齿面点蚀计算:

07.114530

537037033

==≥j n N A 取A=115

由中心距A 及齿数计算模数:

74.2100

115

2221=?=+=

z z A m j

故第二转动组齿轮模数取m=3 3.4普通V 带的选择和计算

设计功率 P K P A d =(kw ) kw P d 5.551.1=?= 皮带选择的型号为A 型

两带轮的中心距mm D D A O ))(2~7.0(21+=范围内选择。中心距过小时,胶带短因而增加胶带的单位时间弯曲次数降低胶带寿命;反之,中心距过大,在带速较高时易引起震动。

①计算胶带速度s m n D v /95.560000

1430

8014.360000

1

1=??=

=π

②初定中心距

③计算带的基准长度:

mm A D D A L o

D D o 7804)(2

22

)(21120=+

++

=-π

按上式计算所得的值查表选取计算长查《金属切削机床设计指导》表23取825

=Ld mm

mm A O 280~98=

④实际中心距 A=

8

)(82

122D D a a --+

)(221D D L a +-=π

A=302.5 mm

为了张紧和装拆胶带的需要,中心距A 应为-(h+0.01L )到+0.02L 的范围内调整。 -(h+0.01L )为装拆调整量,h 为胶带厚度,0.02L 为张紧调整量。 ⑤核算定小带轮包角01α

o o

o

A D D 120180180120

1

≥?--=π

α求得o 2.17601=α合格.

⑥带的挠曲次数:

406.14825

03

.6210001000≤=??==

L mv u 合格 ⑦带的根数 1

c n n Z c j =

-o n 单根三角带能传递的功率

-1c 小带轮的包角系数

99.489

.074.03

.3=?=

Z 取5根三角胶带。

4.结构设计 4.1带轮设计

根据V 带计算,选用5根A 型V 带。由于I 轴安装了摩擦离合器,为了改善它们的工作条件,保证加工精度,采用了卸荷带轮结构。 4.2齿轮块设计

机床的变速系统采用了滑移齿轮变速机构。根据各传动组的工作特点,基本组的齿轮采用了销钉联结装配式结构。第二扩大组,由于传递的转矩较大,则采用了整体式齿轮。所有滑移出论与传动轴间均采用了花键联结。

从工艺的角度考虑,其他固定齿轮也采用花键联结。由于主轴直径较大,为了降低加工成本而采用了单键联结。 4.3传动轴轴承的选择

轴Ⅰ:30207型圆锥滚子轴承

轴Ⅱ:30207型圆锥滚子轴承和NN3009型双列圆柱滚子轴承 轴Ⅲ:30208型圆锥滚子轴承 4.4主轴组件

本车床为普通精度级的轻型机床,为了简化结构,主轴采用了轴向后端定位的两支承主轴主件。前轴承采用了NN3020K 型双列圆柱滚子轴承,后支承采用了NN3016K 型双列圆柱滚子轴承,中支承N219E 型圆柱滚子轴承。为了保证主轴的回转精度,主轴前后轴承均用压块式防松螺母调整轴承的间隙。主轴前端采用了圆锥定心结构型式。 前轴承为C 级精度,后轴承为D 级精度。 4.5操纵机构 、滑系统设计 、封装置设计

为了适应不同的加工状态,主轴的转速经常需要调整。根据各滑依齿轮变速传动组的特点,分别采用了集中变速操纵机构和单独操纵机构。

主轴箱采用飞溅式润滑。油面高度为65mm 左右,甩油轮浸油深度为10mm 左右。润滑油型号为:HJ30。

I 轴轴颈较小,线速度较低,为了保证密封效果,采用了皮碗式接触密封。而主轴直径大,线速度较高,则采用了非接触式 密封。卸荷皮带轮的润滑采用毛毡式密封,以防止外界杂物进入。 4.6主轴箱体设计

箱体外形采取了各面间直角连接方式,使箱体线条简单,明快。

并采用了箱体底面和两个导向块为定位安装面,并用螺钉和压板固定。安装简单,定位可靠。 4.7制动结构设计

本机床属于卧式车床,适用于机械加工车间和维修车间。制动器采用了带式制动器,并根据制动器设计原则,将其放置在靠近主轴的较高转速的III 轴上。为了保证离合器与制动器的联锁运动,采用一个操纵手柄控制。

5. 齿轮强度校核:计算公式bm Y Y KT Sa

Fa F 12=

σ

5.1校核a 传动组齿轮

校核齿数为30的即可,确定各项参数 ⑴ P=5KW,n=800r/min,

mm N n P T ??=??=??=4661016.7900/51055.9/1055.9

⑵ 定动载系数:s m dn

v /11000

60900

481000

60=???=

?=

ππ

齿轮精度为7级,由《机械设计》查得动载系数05.1=A K ⑶ mm m b m 1829=?=?=?

确定齿向载荷分配系数:取齿宽系数1=d ? 非对称()2231.120.1810.60.2310H d d K b βφφ-=+++? 42.1321023.0)6.01(18.012.13=??+++=-

5.4)22/(18/=?=h b ,查《机械设计》得27.1=βF K ⑷ 定齿间载荷分配系数: N d T F t 298448

1016.7224

=??== ⑸ 故将齿宽调整为36,m N b F K t A /1009.8236

29840.1<=?= 由《机械设计》查得

1.2H F K K βα==

⑹确定动载系数: 6.127.12.105.10.1=???==ααH F v A K K K K K ⑺查表 10-5

65.2=Fa Y 58.1=Sa F

⑻计算弯曲疲劳许用应力

由图查得小齿轮的弯曲疲劳强度极限a FE Mp 540=σ。

图10-18查得 9.0=N K ,S = 1.3

a F Mp 3743

.1540

9.0][=?=

σ 3.8958

.165.2374

][=?=Sa Fa F Y Y σ, 3.8921.443

362984

6.1<=??=bm KF t 故合适。 5.2校核b 传动组齿轮

校核齿数为28的即可,确定各项参数 ⑹ P=5KW,n=530r/min,

mm N n P T ??=??=??=4661046.11530/51055.9/1055.9

⑺ 定动载系数:s m dn

v /733.01000

60530

561000

60=???=

?=

ππ

齿轮精度为7级,由《机械设计》查得动载系数85.0=v K ⑻ mm m b m 1829=?=?=?

确定齿向载荷分配系数:取齿宽系数1=d ? 非对称()2231.120.1810.60.2310H d d K b βφφ-=+++? 42.1321023.0)6.01(18.012.13=??+++=-

5.4)22/(18/=?=h b ,查《机械设计》得27.1=βF K

⑸确定齿间载荷分配系数: N d T F t 409356

1046.11224

=??== m N b F K t A /1004.22718

4093

0.1>=?= 故将齿宽调整为48,m N b F K t A /10027.8548

4093

0.1<=?= 由《机械设计》查得

1.2H F K K βα==

⑹确定动载系数: 3.127.12.185.00.1=???==ααH F v A K K K K K ⑺查表 10-5

65.2=Fa Y 58.1=Sa F

⑻计算弯曲疲劳许用应力

由图查得小齿轮的弯曲疲劳强度极限a FE Mp 540=σ。

图10-18查得 9.0=N K ,S = 1.3

a F Mp 3743

.1540

9.0][=?=

σ

3.8958

.165.2374

][=?=Sa Fa F Y Y σ, 3.894.552

484093

3.1<=??=bm KF t 故合适。

6传动轴的刚度验算

对于一般传动轴要进行刚度的验算,轴的刚度验算包括滚动轴承处的倾角验算和齿轮的齿向交角的验算。如果是花键还要进行键侧压溃应力计算。 以Ⅱ轴为例,验算轴的弯曲刚度、花键的挤压应力

图5 轴Ⅱ受力分析图

图5中F 1为齿轮Z 4(齿数为42)上所受的切向力F t1,径向力F r1的合力。F 2为齿轮Z 9(齿数28)上所受的切向力F t2,径向力F r2的合力。

根据表11的公式计算齿轮的受力。

表8 齿轮的受力计算

从表8计算结果看出,Ⅱ轴在X 、Z 两个平面上均受到两个方向相反力的作用。根据图7所示的轴向位置,分别计算出各平面挠度、倾角,然后进行合成。根据《机械制造工艺、金属切削机床设计指导》(李洪主编)书中的表2.4-14,表

2.4-15计算结果如下:

a=100

b=230 c=130 f=200 l=330 E=2.1×105MPa n=l-x=150

14107.561

-?=EIL 图7轴Ⅱ挠度、倾角分析图 7.954164

2164

4

4

=?=

=ππd I

(1)xoy 平面内挠度 )]()([6'22222221c n l c F a n l a F EIL

n

y x x x -----=

14222222150 5.710[60.3100(330150100)214.6130(330150100)]

0.00033-=????---

??--=-

(2)zoy 平面内挠度

)]()([6''22222221c n l c F a n l a F EIL

n

y z z x -----=

14222222150 5.710[439.2100(330150100)323130(330150100)]

0.0048

-=????---

??--=

(3)挠度合成

2

2

'''x x y y y +=

0048

.00048.000033.02

2=+= 查表得其许用应力为0.0003×330=0.099,即0.0048〈0.099,则挠度合格。 (4)左支承倾角计算和分析 a. xoy 平面力作用下的倾角 )]()([61

'21f l cf F b l ab F EIL

x x A +-+=

θ 145.710[60.3100230(330230)214.6130200(330200)]0.0000677

-=?????+-???+=

b. zoy 平面力作用下的倾角 )]()([61

''21f l cf F b l ab F EIL

z z A +-+=

θ 145.710[439.2100230(330230)323130200(330200)]

0.00016-=?????+-

???+=

c. 倾角合成 2

2

'''x A x A A θθθ+=

4

2210

75.1)00016.0()0000677.0(-?=+=

查表得其许用倾角值为0.0006,则左支承倾角合格。 (5)右支承倾角计算和分析 a. xoy 平面力作用下的倾角 )]()([61

'21c l cf F a l ab F EIL

x x B +-+-=

θ

145

5.710[60.3100230(330100)214.6130200(330130)]

4.810--=-?????+-

???+=?

b. zoy 平面力作用下的倾角

)]()([61

''21c l cf F a l ab F EIL

z z B +-+-=

θ 145

5.710[439.2100230(330100)323130200(330200)]

1.2710--=-?????+-

???+=?

c. 倾角合成 2

2

'''x B x B B θθθ+=

4

252510

5.2)1027.1()108.4(---?=?+?=

查表得其许用倾角值为0.0006,则右支承倾角合格。 7花键键侧压溃应力验算

花键键侧工作表面的挤压应力为: ]][[)(822max

Mpa lz d D T jv jv σψ

σ≤-=

]

[75.0][][,][max Mpa z mm l mm d D mm N T jv 许用压溃应力通常载荷分布不均匀系数,花键齿数

花键的工作长度花键的外径和内径花键传递的最大扭矩-=----?=σψψ

MPa jv jv jv 140~100][][41.175.06270)2125(39276

82

2=≤=???-?=

σσσ花键热处理

经过验算合格。 8滚动轴承的验算

机床的一般传动轴用的轴承,主要是因为疲劳破坏而失效,故进行疲劳寿命验算。 滚动轴承的疲劳寿命验算

根据表11所示的Ⅱ轴受力状态,分别计算出左(A 端)、右(B 端)两支承端支反力。

在xoy 平面内:

21214.620060.3230

'88.0330

x x A F f F b R N l -?-?=== 21214.613060.3100

'66.3330x x B F c F a R N l -?-?===

在zoy 平面内:

21323200439.2230

''128.2330

Z Z A F f F b R N l -?-?=

== 21323130439.2100

''12.1330z z B F c F a R N l -?-?===

左、端支反力为:2

2

'''x A x A A R R R +=

5

.1553.660.882

2=+= 2

2'''x B x B B R R R +=

4

.671.122.1282

2=+= 两支承轴承受力状态相同,但左端受力大,所以只验算左端轴承。 轴承寿命]][[][)(

500h T h F

K K K Cf L l HP A n

h ≤=ε

103

0.751.10.8)0.96)

355)l A A HP Hn j n n r a r a K K K K K n rpm f f F XF YF F F F X Y C εε-=

--=----===+------寿命指数,滚子轴承齿轮轮换工作系数使用系数,功率利用系数(转速变化系数(轴承的计算转速(速度系数,当量动载荷

径向载荷 轴向载荷径向系数 轴向系数

滚动轴承尺寸所表示的额定动20800N 负荷()

经过计算F=155.5

T L h ??=?????=8310

105.8)5

.1558.096.01.1488

.020800(500 合格。

9主轴组件验算

前轴承轴径mm D 801=,后轴承轴径mm D 602=,求主轴最大输出转矩: m N n P T ?=?=?

=17.15990

5.195509550 根据主电动机功利为1.5,则床身上最大回转直径D=320mm 刀架上最大回转直径

1601=D 主轴通孔直径d mm 36≥,最大工件长度1000mm 。床身上最大加工直径为最大

回转直径的60%也就是192mm 故半径为0.096mm 。 切削力(沿y 轴)N F c 0.1658096

.017

.159==

背向力(沿x 轴) 0.8295.0==c p F F 故总的作用力7.185322=+=p c F F F

此力作用于顶尖间的工件上,主轴和尾架各承受一半,故主轴端受力为F/2=926.85 主轴孔径初选为40 根据结构选悬伸长度a=120mm 在计算时,先假定初值l/a=3 l=3mm 300100=? 前后支承的支反力B R R A 和

N

l a F R N l a l F R B A 95.30836012085.92628.1235360

48085.9262=+=?==?=+?=

轴承的刚度:iz=52, La=9, Fr=C/10=9.42KN

um

N iz l F K a

r

A /8.17120cos )52(9942039.3cos )(39.39.19.08.01.09.19.08

.01

.0=????=????=α 初步计算时,可假定主轴的当量外径e d 为前后轴承的轴径的平均值。

702/)6080(=+=e d 故惯性矩为:I=8221072)04.007.0(05.0-?=-?

前轴承为轴承代号为3182116

后轴承为轴承代号为46211和型号为8212

广州数控数控车床操作编程说明书

广州数控980TD 编程操作说明书 第一篇 编程说明 第一章:编程基础 GSK980TD 简介 广州数控研制的新一代普及型车床CNC GSK980TD 是 GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。 技术规格一览表 运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴 (X 、Z ) 插补功能:X 、Z 二轴直线、圆弧插补 位置指令范围:~;最小指令单位:

机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电

器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。 按刀座与机床主轴的相对位置划分,数控车床有前刀座

设计任务书

CA6140普通车床微机数控改造设计任务书 一、设计任务 将CA6140普通车床改造成用MCS-51系列单片机控制的经济型的数控车床,要求该车床纵向有直线和圆弧插补功能。系统分辨率为:0.01mm/puls。 二、给定参数 最大加工直径:400mm(在床面上) 最大加工长度:1000mm 丝杠纵向长度:1300~1500mm 原车床丝杠纵向直径:22mm 纵向导轨类型:综合性导轨 主轴转速范围:正转(24级)10~1400rpm 反转(12级)14~1580rpm 溜板及刀架纵向重力:800N 刀架纵向快移速度:2.4m/min 最大纵向切削进给速度:0.6m/min 主电机功率:735kW/1450rpm 启动加速时间:30ms 机床定位精度:±0.015mm 三、设计要求 1.改装后数控车床应具有性能: 数控代码制:ISO 脉冲分配方式:逐点比较法

输入方式:增量值、绝对值通用 同时控制坐标轴数:2坐标轴(纵向Z,横向X) 纵向脉冲当量值:0.01mm/puls 刀具补偿量:0~99.99mm 进给传动链纵向间隙补偿量:0.15mm 自动升降速性能:有 2.改装后数控车床的工艺范围: 具有快速定位,直线插补,顺、逆圆插补,暂停,循环加工。 3.对微机数控系统的要求: 微机控制系统要有可靠性好、功能强、速度快、抗干扰能力强,具有 很高的性能价格比等特点。控制系统的加工程序和控制命令通过键盘 操作实现,显示器采用数码管显示加工数据及机床状态等信息。四、设计工作量 1.一张纵向进给机构的结构改装图(A1); 2.一张驱动电路原理图(A3) 3.一份设计说明书 包括以下内容: 1)前言(数控改装的意义、用途及目的等); 2)设计的主要思路:系统总体方案的确定、机械系统方案设计、控制系统方案设计; 3)机械部分改装设计计算: (1)滚珠丝杠螺母副的确定;

范例:CA6140车床横向进给系统数控改造设计说明书1doc[1]

CA6140车床数控改造设计说明书 目录 1.绪论 (1) 2.设计要求 (3) 2.1总体方案设计要求 (3) 2.2设计参数 (4) 2.3.其它要求 (4) 3.进给伺服系统机械部分设计与计算 (8) 3.1进给系统机械结构改造设计 (9) 3.2横向进给伺服系统机械部分的计算与选型 (10) 3.2.1确定系统的脉冲当量 (10) 3.3.3 横向滚珠丝杠螺母副的型号选择与校核步骤 (14) 3.3.4齿轮有关计算 (16) 3.3.4 (2)横向齿轮及转矩的有关计算 (20) 4.步进电动机的计算与选型 (23) 4.1步进电动机选用的基本原则 (23) 4.2步进电动机的选折 (24) 5.主轴交流伺服电机 (24) 5.1机床主运动电机的确定 (26) 5.2主轴的变速范围 (26) 5.3初选主轴电机的型号 (27) 5.4主轴电机的校核 (27) 6. 微机控制系统硬件电路设计 (28) 6.1控制系统的功能要求 (28) 6.2硬件电路的组成 (28) 6.3设计说明 (31)

7.安装调整中应注意的问题 (31) 7.1滚珠丝杠副的特点 (31) 7.2滚珠丝杠螺母副的选择 (32) 7.3滚珠丝杠螺母副的调整 (32) 7.4联轴器的安装 (32) 7.5主轴脉冲发生器的安装 (32) 结论 (35) 参考文献 (36) 绪论 数控机床与普通机床相比,增加了功能,提高了性能,简化了结构.较好地解决形状复杂、精密、小批量及形状多变零件的加工问题。能获得稳定的加工质量和提高生产率,其应用越来越广泛,但是数控的应用也受到其他条件限制:(1)数控机床价格昂贵,一次性投资巨大,中小企业常是心有力而力不足;(2)目前,各企业都有大量的普通机床,完全用数控机床替换根本不可能,而且替代下的机床闲置起来又会造成浪费;(3)在国内,订购新数控机床的交货周期一般较长,往往不能满足生产急需;(4)通用数控机床对某一类具体生产项目有多余功能。要较好的解决上述问题,应走通用机床数控改造之路。普通机床的改造就是在普通机床上增加微机数控装置,使其具有一定的自动化能力,以实现额定的加工工艺目标。 机床数控化改造的优点:(1)改造闲置设备,能发挥机床原有的功能和改造后的新增功能,提高了机床的使用价值,可以提高固定资产的使用效率;(2)适应多品种、小批量零件生产;(3)自动化程度提高、专业性强、加工精度高、生产效率高;(4)降低对工人的操作水平的要求;(5)数控改造费用低、经济性好;(6)数控改造的周期短,可满足生产急需。 目前机床数控化改造的市场在我国还有很大的发展空间,现在我国机床数控化率不到3%。用普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本

Creo2.0数控加工说明书

《综合性实验》任务书 一、设计题目:零件的CAD/CAM综合设计 二、设计目的 综合性实验是开设《三维CAD》、《机械CAD/CAM》、《机械制造学》、《数控机床》课程之后进行的一个综合性、实践性教学环节。在系统学习CAD/CAM技术的基本原理、基本方法以及机床数控技术的基础上,着重培养学生借助计算机进行机械产品的设计、制造和系统集成的综合应用能力。其目的: 1.掌握产品的计算机辅助设计过程和方法,培养利用计算机进行结构设计的能力。 2.掌握零件的计算机辅助制造过程和方法,培养数控编程及加工仿真的能力。 3.通过应用PRO/ENGINEER,训练和提高CAD/CAM的综合运用能力。 三、设计任务 本设计以某一具体的机械零件为设计对象(零件图见附图)。主要设计任务: 1.三维CAD造型:熟悉并掌握机械CAD/CAM软件PRO/ENGINEER的草绘模块、零件模块进行三维CAD造型。 2.拟定工艺路线:根据三维几何模型,拟定该零件的数控加工工艺路线(需选择毛坯、机床、刀具、切削用量、夹具辅具量具等); 3. 数控加工程序设计:在Pro/Engineer软件平台下,设计数控加工程序,包括描述选择确定数控加工的部位、加工方法、加工机床、刀具、切削用量等,根据数控机床的具体情况选定数控系统的种类与型号,生成数控加工程序; 4. 数控加工仿真:在Pro/Engineer软件平台下,根据前面得到的数控加工程序进行数控加工仿真,考虑工件由毛坯成为零件过程中形状、尺寸的变化,检查刀具与被切工件轮廓的干涉情况和检查刀具、夹具、机床、工件之间的运动碰撞等,完成几何模型的计算机仿真加工; 5. 数控程序与程序传输:根据数控机床的具体情况选定数控系统的种类与型号,生成通过了计算机仿真的合格零件的数控加工程序,并将数控加工程序传输给加工中心机床;6.编写设计说明书。 四、设计要求 1、要求设计过程在计算机上完成。 2、设计说明书用计算机打印(A4纸,1万字左右)。 正文:宋体五号,单倍行距; 页眉:宋体小五号,内容包括班级,姓名,“综合性实验课程设计说明书”字样; 页脚:右下脚页码。 3、设计结果应包括:课程设计说明书(应包含设计任务书、设计思路、设计步骤、设 计过程的说明和阶段结果。附零件三维图、加工代码、零件原图纸等内容) 4、严禁抄袭和请人代做,一经发现,成绩计为零分并上报教务处。 五、设计内容及时间分配 1.准备工作:布置设计任务,认真阅读设计任务书,收集资料。(1天) 2.熟悉PRO/ENGINEER,并进行零件的三维造型。(4天) 3.进行零件的数控加工。(3天) 4.编写课程设计说明书。(1天)

数控车床使用说明书

Y C K-6032/6036数控车床使用维修说明书

目录 前言 .......................................... 错误!未定义书签。第一章机床特点及性能参数. (2) 1.1机床特点 (2) 4.1 准备工作 4.2 上电试运行 (8) 第五章主轴系统 (9) 5.1 简介 (9) 5.2 主轴系统的机构及调整 (10)

5.2.1 皮带张紧 (10) 5.2.2 主轴调整 (11) 5.3 动力卡盘 (11) 第六章刀架系统 (11) 第十一章机床电气系统 (14) 11.1主要设备简要 (15) 11.2 操作过程: (15) 11.3 安全保护装置: (15)

11.4 维修: (15) 第十二章维护、保养及故障排除 (18)

前言 欢迎您购买我厂产品,成为我厂的用户。 本说明所描述的是您选用的我厂YCK-6032/6036标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。

第一章机床特点及性能参数 1.1机床特点 YCK-6032/6036全功能数控车床是顺应市场要求向用户推荐的优秀产品,该机性能优异,各项指标均达国际水平,具有较高的性价比,可替代同类进口产品。 YCK-6032/6036整机布局紧凑合理,其高转速、高精度和高刚性,为用户在使用中提 本机标准配置为排刀架,刚性好,可靠性高,故障率低,重复定位精度为 0.007mm,相邻刀位移动时间为0.3秒,车、镗、钻、扩、铰等工具可同时安装使用。 另外,本机可选配八工位、十工位、十二工位液压转盘刀塔。 本机进给系统全部由伺服电机(可选配步进电机)直连驱动,刚性、动态特性好,系统的最小设定单位为0.001mm,快速移动速度为X轴15m/min,Z轴15m/min,

2012毕业设计数控技术任务书

毕业设计(论文)任务书毕业设计(论文)题目 专业姓名 毕业设计(论文)工作起止时间: 毕业设计(论文)的内容提要: 指导教师:教研室主任: 年月日

数控技术专业毕业设计选题方向 根据本专业培养目标要求,提出以下几大类设计(论文)选题方向供参考,每一题中的具体题目可结合本单位或本人所从事的工作选定,也可选择其它题目,均应符合专业方向、设计内容及工作量的要求。 (一)数控机床加工工艺类 1、了解数控机床的型号、系统及该机床的特点; 2、选择一典型零件图,画零件图一张;(大专选择中等复杂程度的零件图) 3、编写数控加工工艺规程; 4、编写零件的数控加工程序; 5、说明书一份。 (二)工艺设计与工装设计类 选择中等复杂程度的零件,进行加工工艺规程的编制及某典型工序的专用夹具设计。 1、画出零件——毛坯综合图一张; 2、写出机械加工工艺过程卡片一套; 3、写出机械加工工序卡一套; 4、选择一个典型工序设计专用夹具一套; 5、画一套专用夹具典型零件图; 6、设计说明书一份 (三)钳工类; 1、本厂介绍及其产品介绍; 2、如何正确选用与使用钳工工具; 3、制订一个典型部件的钳工工艺规程; 4、画装配图1张; 5、简述钳工的种类及钳工的基本知识。 (四)机修类 1、本厂生产管理概况现状分析; 2、故障诊断分析的方法; 3、正确装配方法的分析; 4、如何当好一个机修工人; 5、合理化建议; 6、说明某产品的质量是如何保证,介绍整个检验过程; 7、产品质量分析。 (五)检测类 1、检验方法的选择; 2、量具、量仪的正确选用、使用与保养; 3、测量误差的种类及其影响因素与评定方法; 4、说明某产品的质量是如何保证,介绍整个检验过程; 5、对一个零件进行20次等精度测量,按公差书中的知识分析其测量结果; 6、合理化建议。 (六)企业管理类 1、公司简介及产品介绍; 2、工厂管理分析; 3、如何作好本职工作。 4、技术经济分析 5、对企业产品进行市场调查; 6、企业策划 (七)市场营销类 1、对企业产品进行市场调查; 2、销售产品的性能、工作原理; 3、你的产品与同类产品比较优势如何; 4、销售技巧; 5、如何搞好售后服务。 6、工作体会与设想。 (八)机床的改装类 1、原机床的工作原理; 2、改装方案及原理图; 3、机床改装的可行性分析; 4、机床改装电器控制原理图。

数控机床进给系统设计

数控机床进给系统设计

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。 1.1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min 或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也是数控车床区别于普通车床的一个特殊部分。 1.2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反

馈环节等组成。驱动控制单元和驱动元件组成伺服驱动系统。机械传动部件和执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。 进给伺服系统按其控制方式不同可分为开环系统和闭环系统。闭环控制方式通常是具有位置反馈的伺服系统。根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。前者把丝杠包括在位置环内,后者则完全置机械传动部件于位置环之外。全闭环系统的位置检测装置安装在工作台上,机械传动部件整个被包括在位置环之内。 开环系统的定位精度比闭环系统低,但它结构简单、工作可靠、造价低廉。由于影响定位精度的机械传动装置的磨损、惯性及间隙的存在,故开环系统的精度和快速性较差。 全闭环系统控制精度高、快速性能好,但由于机械传动部件在控制环内,所以系统的动态性能不仅取决于驱动装置的结构和参数,而且还与机械传动部件的刚度、阻尼特性、惯性、间隙和磨损等因素有很大关系,故必须对机电部件的结构参数进行综合考虑才能满足系统的要求。因此全闭环系统对机床的要求比较高,且造价也较昂贵。闭环系统中采用的位置检测装置有:脉冲编码器、旋转变压器、感应同步器、磁尺、光栅尺和激光干涉仪等。 数控车床的进给伺服系统中常用的驱动装置是伺服电机。伺服电机有直流伺服电机和交流伺服电机之分。交流伺服电机由于具有可靠性高、基本上不需要维护和造价低等特点而被广泛采用。 直流伺服电动机引入了机械换向装置。其成本高,故障多,维护困难,经常因碳刷产生的火花而影响生产,并对其他设备产生电磁干扰。同时机械换向器的换向能力,限制了电动机的容量和速度。电动机的电枢在转子上,使得电动机效率低,散热差。为了改善换向能力,减小电枢的漏感,转子变得短粗,影响了系统的动态性能。 交流伺服已占据了机床进给伺服的主导地位,并随着新技术的发展而不断完善,具体体现在三个方面。一是系统功率驱动装置中的电力电子器件不断向高频化方向发展,智能化功率模块得到普及与应用;二是基于微处理器嵌入式平台技术的成熟,将促进先进控制算法的应用;三是网络化制造模式的推广及现场总线技术的成熟,将使基于网络的伺服控制成为可能。 1.3、主要设计任务参数 车床控制精度:0.01mm(即为脉冲当量);最大进给速度:V max=5m/min。最大加工直径为D =400mm,工作台及刀架重:110㎏;最大轴,向力=160㎏;导轨静摩擦系数=0.2; max 行程=1280mm;步进电机:110BF003;步距角:0.75°;电机转动惯量:J=1.8×10-2㎏.m2。

数控车床使用说明书

YCK-6032/6036 数控车床使用维修说明书

目录 前言 (1) 第一章机床特点及性能参数 (2) 1.1 机床特点 (2) 第二章机床的吊运与安装 (5) 2.1 开箱 (5) 2.2 机床的吊运 (6) 2.3 机床安装 (7) 2.3.1 场地要求 (7) 2.3.2 电源要求 (7) 第三章机床的水平调整 (8) 第四章机床试运行 (9) 4.1 准备工作 (9) 4.2 上电试运行 (9) 第五章主轴系统 (10) 5.1 简介 (10) 5.2 主轴系统的机构及调整 (11) 5.2.1 皮带张紧 (11) 5.2.2 主轴调整 (12) 5.3 动力卡盘 (12)

第六章刀架系统 (13) 第七章进给系统 (13) 第八章液压系统 (14) 8.1 液压系统原理 (14) 8.2 液压油 (15) 第九章润滑系统 (15) 9.1 移动部件的润滑 (15) 9.2 转动部件润滑 (15) 9.3 润滑油 (16) 第十章机车冷却系统及容屑装置 (17) 第十一章机床电气系统 (18) 11.1 主要设备简要 (18) 11.2 操作过程: (18) 11.3 安全保护装置: (19) 11.4 维修: (19) 第十二章维护、保养及故障排除 (24)

欢迎您购买我厂产品,成为我厂的用户 本说明所描述的是您选用的我厂YCK-6032/6036 标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。该机床采用45 °斜床身,流畅 的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

数控技术课程设计任务书

课程设计任务书

2009/2010 学年第 一 学期

学 专

院: 业:

机械工程与自动化学院 机械设计制造及其自动化

学 号: 数控技术课程设计

学 生 姓 名: 课程设计题目:

——立式数控铣床工作台 X 轴进给传动系统设计 起 迄 日 期: 课程设计地点: 指 导 教 师: 系 主 任: 12 月 28 日~1 月 4 日 教学楼 2 号楼 杨福合 王 赵丽琴 彪

下达任务书日期: 2009 年 12 月 28 日

课 程 设 计 任 务 书

1.设计目的:

通过本课程设计的训练, 使学生在学完机床数控技术及相应的机床电器及 PLC 等课 程之后, 能够运用所学的知识独立完成数控车、 数控铣和加工中心的进给传动系统设计, 从而使学生进一步加深和巩固对所学知识的理解和掌握,并提高学生的实际操作能力。 1. 运用所学的理论知识, 进行数控系统设计的初步训练, 培养学生的综合设计能力; 2.掌握进给系统设计的基本技能,掌握导轨、滚珠丝杠螺母副的选型与计算; 3.掌握进给传动系统的动态特性分析方法; 4.具备查阅和运用标准、手册、图册等有关技术资料的能力; 5. 基本掌握编写技术文件的能力。

2.设计内容和要求(包括原始数据、技术参数、条件、设计要求等) :

对于立式数控铣床工作台(X 轴)进给传动系统,给定工作台、工件和夹具的总质 量 m=1200kg,主轴伺服电动机额定功率 PE=6.5kW,其余参数参考课程设计指导书[1],完 成其选型计算。

3.设计工作任务及工作量的要求〔包括课程设计计算说明书(论文)、图纸、 实物样品等〕 :

3.1. 设计任务 1.驱动电机选型计算; 2.滚珠丝杠螺母副的选型计算; 3.传动系统的动态特性分析及误差计算与分析; 3.2 设计工作量要求: 1.工作台部件的装配图及工作台零件图; (A4 不少于 10 页) 2.编写课程设计说明书一份。 3.3 三个同学分为一组,同学们之间可以互相讨论研究工作内容和设计方法,但每 位同学的设计任务必须各有侧重独立完成,不能有雷同现象。

课 程 设 计 任 务 书

4.主要参考文献:

数控机床课程设计说明书

目录 1、前言 (2) 2、控制系统硬件的基本组成 (2) 2.1系统扩展 (2) 2.1.1 8031芯片引脚 (3) 2.1.2 数据存储器的扩展 (6) 2.1.3 数据存储器的扩展 (7) 3、控制系统软件的组成及结构 (9) 3.1 监控程序 (10) 3.1.1 系统初始化 (10) 3.1.2 命令处理循环 (10) 3.1.3 零件加工程序(或作业程序)的输入和编辑 (10) 3.1.4 指令分析执行 (10) 3.1.5 系统自检 (11) 3.2 数控机床控制系统软件的结构 (11) 3.2.1 子程序结构 (12) 3.2.2 主程序加中断程序结构 (12) 3.2.3 中断程序结构 (12) 4 、心会得体 (13) 5 、参考文献 (14)

1 、前言 数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。数控机床控制系统的作用是使数控机床机械系统在程序的控制下自动完成预定的工作,是数控机床的主要组成部分。 2、控制系统硬件的基本组成 数控机床控制系统由硬件系统和软件系统两大部分组成。控制系统在使用中的控制对象各不相同,但其硬件的基本组成是一致的。控制系统的硬件基本组成框图如图1所示。 图1 控制系统硬件基本组成框图 在图1中,如果控制系统是开环控制系统,则没有反馈回路,不带检测装置。 以单片机为核心的控制系统大多采用MCS-51系列单片机中的8031芯片单片机,经过扩展存储器、接口和面板操作开关等,组成功能较完善、抗干扰性能较强的控制系统。 2.1系统扩展 以8031单片机为核心的控制系统必须扩展程序存储器,用以存放程序。同时,单片机内部的数据存储器容量较小,不能满足实际需要,还要扩展数据存储

广州数控980TD数控车床入门说明书

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制

系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 1.3编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。

2011数控毕业设计任务书新

沈阳航空航天大学北方科技学院 毕业设计(论文)任务书 教学部工学二部专业机械设计制造及自动化 班级学号姓名 毕业设计(论文)题目某型客机FJ11xx零件制造工艺设计及数控加工毕业设计(论文)时间2011 年月日至年月日 毕业设计(论文)进行地点沈阳航空航天大学北方科技学院毕业设计(论文)的内容及要求: 主要技术依据: 1.零件三维模型及零件二维工程图片。 2.生产类型:单件、小批生产。 (一)主要内容 1.下厂实习:了解零件功能,对零件的加工工艺和加工中存在的问题进行现 场调研,收集相关资料。 2.绘制零件工程图。 ①应用CAD/CAM软件创建三维零件模型的工程图。 ②应用二维CAD绘图软件编辑创建的工程图并打印。 ③要求图面整洁,视图齐全,布局合理,线条、文字及尺寸标注等均应符 合有关标准规定。 3.编制零件的制造大纲。要求: ①工艺方案合理。 ②对数控加工工序进行详细设计,完成数控加工工序卡。 ③工序图的绘制应简洁、准确。 4.应用CAD/CAM软件对零件进行数控编程。要求生成的数控刀路及NC程序正 确。 5.在数控加工仿真系统(VNUC、斯沃)上,选择一种数控机床如FANUC 0iM 三轴立式加工中心,对生成的部份NC代码,进行仿真加工。

6.编写设计说明书。要求叙述要层次分明、文理通顺、表达准确,图文并茂, 格式符合规定,字数不少于1.2万字。 7.翻译相关外文资料。要求内容准确、句意通顺,译文字数约3千字。(二)基本要求 1.查阅、收集资料,撰写毕业设计开题报告。 2.能够较熟练使用CAD/CAM软件与二维CAD软件。 3.数控加工仿真符合生产实际。 (三)参考文献 [1] 杨伟群等主编. 数控工艺培训教程(数控铣部分). 北京:清华大学出版社.2006. [2] 杨建明主编.数控加工工艺与编程 .北京:北京理工大学出版社,2006 [3] 田萍主编.数控机床加工工艺及设备.北京:电子工业出版社,2005 [4] 孟少农主编.机械加工工艺手册(第一卷).北京:机械工业出版社,1998 [5] 赵如福.金属机械加工工艺人员手册(第四版).上海科学技术出版社. 2006.10 [6] 王建石主编, 机床夹具和辅具速查手册,北京:机械工业出版社,2007 [7] 曾志新主编, 机械制造技术基础, 湖北:武汉理工大学出版社,2004 [8] 陈宏钧.实用机械加工工艺手册. 第1版.机械工业出版社.1997.6 [9] 谢龙汉编著:CATIA V5 数控加工应用实例,清华大学出版社,2006.3 指导教师年月日 负责教师年月日

数控车床说明书

数控车床设计方案 一、选定题目——数控车床 数控机床的特点 1. 适应性强,适合加工单件或小批量复杂工件在数控机床上加工不同形状的工件,只需重新编制新工件的加工程序,就能实现新工件的加工。 2. 加工精度高,生产质量稳定数控机床的脉冲当量普遍可达 0.001mm/p,传动系统和机床机构都具有很高的刚度和热稳定性,进给系统采用间隙措施,并对反向间隙与丝缸螺距误差等由数控系统实现自动补偿,所以加工精度高。 3. 生产率高工件加工所需时间包括机动时间和辅助时间。数控机床能有效的减少这两部分时间。数控机床主轴转速和进给量的调速都比普通机床的范围大,机床刚性好,快速移动和停止采用了加速、减速措施,数控机床更换工件时,不需要调整机床。同一批工件加工质量稳定,无需停机检验,故辅助时间大大减少。 4. 减轻劳动强度,改善劳动条件数控机床加工是自动进行的工件过程不需要人的干预,加工完毕自动停车,这就使工人的劳动条件大为改善。 5. 良好的经济效益机床价格昂贵,分摊到每个工件的设备费用较大,但是机床可节省许多其他的费用。例如,工件加工前不用划分工序,工件的安装、调整、加工和检验所花费的时间少,特别不用设计制造专用工装夹具,加工精度稳定,减少废品率。 6. 有利于生产管理的现代化数控机床使用数字信息与标准代码处理、传递信息,特别在数控机床上使用计算机控制。

二、主要技术指标 1. 用途:指数控车床的工艺范围,包括加工对象的材料、质量、形状及尺寸等。 2. 生产率:包括加工对象的种类、批量及其所要求生产率。 3. 性能指标:包括加工对象所要求的精度或数控车床的精度、刚度、热变形、噪声等。 4. 主要参数:即确定数控车床的加工空间和主要参数。 5. 驱动方式:数控车床驱动方式分为步进电动机驱动与伺服电动机驱动。驱动方式的确定不仅与机床的成本有关,还将直接影响传动方式的确定。 6. 成本及生产周期:无论是订货还是工厂规划的产品,都将确定成本及生产周期方面的指标。 三、系统方案设计 (一) 数控车床基本组成 1) 数控机床是一种利用数控技术,按照事先编好的程序实现动作的机床,它由程序载体、输入装置、数控装置、伺服系统、位置反馈和机床机械部件组 成。 2) 数控车床结构由主轴传动机构、进给传动机构、工作台、床身等部分组成。 3) 数控车床由数控装置、床身、主轴箱、刀架进给系统、尾座、液压系统、冷却系统、润滑系统、排屑器等部分组成。详见下图:

数控机床课程设计:设计轴类零件数控加工工艺规程及数控技术仿真

太原科技大学数控技术课程设计 学院:机械工程学院 专业:机械电子工程 班级:机电091201班 姓名:崔世君 学号:200912010103 指导教师:贾育秦 时间:2013年1月15号

数控技术课程设计任务书 一、课程设计题目: 设计轴类零件数控加工工艺规程及数控技术仿真 二、课程设计目的: 通过数控加工工艺课程设计,掌握零件的数控加工工艺的编制及加工方法。 三、课程设计内容: 1.毛坯图一张 2.零件图一张 3.机械加工工艺过程卡一张 4.机械加工工序卡四张 5.仿真结果图一张 6.设计说明书一份 班级:机电091201 学生:崔世君 学号:200912010103 指导教师:贾育秦宋建军 教研室主任:贾育秦

目录 一、前言第3页 二、零件图的工艺分析第3页 1.加工内容第4页 2.毛坯的选择第4页 3.定位基准的确定第4页 4.加工顺序的确定第4页 5.加工工序、工步的确定第5页 三、机床的选择第6页 四、刀具的选择第6页 五、夹具的选择第7页 六、量具的选择第7页 七、切削用量的确定第7页 八、机械加工时间的计算第8页 九、编写数控部分程序第9页 十、数控仿真及其结果第10页十一、总结第13页十二、参考文献第14页

一、前言 制造技术和装备是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用数控技术,以提高制造能力,提高对动态多变市场的适应能力和竞争力。大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 数控技术是制造业实现自动化、集成化的基础,是提高产品质量,提高劳动生产率不可少的物资手段。数控技术的广泛应用给传统制造业的生产方式、产品结构带来了深刻的变化。也给传统的机械、机电专业的人才带来新的机遇和挑战。 随着我国综合国力的进一步加强。我国经济全面与国际接轨,并逐步成为全球制造中心。现如今,我国企业广泛应用现代化数控技术参与国际竞争。这就体现了学好数控技术的重要性。 这次课程设计让我们更好的熟悉数控车床、确定加工工艺、学会分析零件、学会简单的程序编程以及数控仿真,为走上工作岗位打下坚实的基础。 二、零件图的工艺分析

机械机床毕业设计17C6140数控改造说明书

机电一体化 课程设计 说明书 设计题目:C6140卧式车床数控化改造设计 班级:班 设计者: 学号: 指导教师: 目录 1设计任务 (2) 2设计要求 (3)

2.1总体方案设计要求 (3) 2.2设计参数 (4) 2.3.其它要求 (5) 3进给伺服系统机械部分设计与计算 (6) 3.1进给系统机械结构改造设计 (6) 3.2进给伺服系统机械部分的计算与选型 (6) 3.2.1确定系统的脉冲当量 (6) 3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (6) 3.2.3横向滚珠丝杠螺母副的型号选择与校核 (10) 4步进电动机的计算与选型 (14) 4.1步进电动机选用的基本原则 (14) 4.1.1步距角α (14) 4.1.2精度 (14) 4.1.3转矩 (14) 4.1.4启动频率 (14) 4.2步进电动机的选择 (15) 4.2.1 C6140纵向进给系统步进电机的确定 (15) 4.2.2 C6140横向进给系统步进电机的确定 (15) 5电动刀架的选择 (15) 6控制系统硬件电路设计 (16) 6.1控制系统的功能要求 (16) 6.2硬件电路的组成: (16) 6.3电路原理图 (17) 6.4主轴正反转与冷却泵启动梯形图.......................................... 错误!未定义书签。7总结 .. (19) 8参考文献 (19) 1设计任务

设计任务:将一台C6140卧式车床改造成经济型数控车床。 主要技术指标如下: 1) 床身最大加工直径460mm 2) 最大加工长度1150mm 3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲 当量 mm/脉冲 4) X 方向最快移动速度v xmax =3100mm/min ,Z 方向为v zmax =6000mm/min 5) X 方向最快工进速度v xmaxf =370mm/min ,Z 方向为v zmaxf =730mm/min 6) X 方向定位精度±0.01mm ,Z 方向±0.02mm 7) 可以车削柱面、平面、锥面与球面等 8) 安装螺纹编码器,最大导程为25mm 9) 自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变 速信号 10) 自动控制冷却泵的起/停 11) 纵、横向安装限位开关 12) 数控系统可与PC 机串行通讯 13) 显示界面采用LED 数码管,编程采用相应数控代码 2设计要求 2.1总体方案设计要求 C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。经过大量实践证明,将其改造为数控机床,无论是经济上还是技术都是确实可行了。一般说来,如果原有车床的工作性能良好,精度尚未降低,改造后的数控车床,同时具有数控控制和原机床操作的性能,而且在加工精度,加工效率上都有新的突破。总体方案设计应考虑机床数控系统的类型,计算机的选择,以及传动方式和执行机构的选择等。 (1)普通车床数控化改造后应具有定位、纵向和横向的直线插补、圆弧插补功能,还要求能暂停,进行循环加工和螺纹加工等,因此数控系统选连续控制系统。 (2)车床数控化改装后属于经济型数控机床,在保证一定加工精度的前提下应简化结构、降低成本,因此,进给伺服系统采用步进电机开环控制系统。 (3)根据普通车床最大的加工尺寸、加工精度、控制速度以及经济性要求,经济型数控机床一般采用8位微机。在8位微机中,MCS —51系列单片机具有集成度高、可靠性好、功能强、速度快、抗干扰能力强、具有很高的性价比,因此,可选 MCS —51系列单片机扩展系统。 (4)根据系统的功能要求,微机数控系统中除了CPU 外,还包括扩展程序存储器,扩展数据存储器、I/O 接口电路;包括能输入加工程序和控制命令的键盘,能显示加工数据和机床状态信息的显示器,包括光电隔离电路和步进电机驱动电路,此外,系统中还应包括螺纹加工中用的光电脉冲发生器和其他辅助电路。 (5)设计自动回转刀架及其控制电路。 (6)纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、丝杠螺 01.0=x δ02.0=z δ

数控机床电气控制及PLC技术课程设计-任务书

设计总体要求: 1、PLC的型号选择 2、设计PLC 的I/O接线图 3、完成主电路设计以及相应电器元件的选择 4、完成梯形图的设计 5、提交设计说明书 题目1数控钻床主轴进给控制系统PLC设计 控制要求: 卧式数控钻床采用G83指令完成钻深孔加工,动作如图,钻头初始位置在原点(光电开关SQ1处),按下启动按钮SB1,钻头进给至光电开关SQ2处后返回原点,然后再进给至光电开关SQ3处返回原点,以此类推,最后返回原点停止,主轴进给动作结束。

题目2 CA6140卧式车床的PLC改造 控制要求:CA6140卧式车床的电气控制原理图如下,应用S7-200PLC完成CA6140卧式车床的电气改造。

题目3 C650卧式车床的PLC改造 控制要求:C650卧式车床的电气控制原理图如下,应用S7-200PLC完成C650卧式车床的电气改造。 题目4 抢答器控制 控制要求: 1.系统初始上电后,主控人员在总控制台上点击“开始”按键后,允许各队人员开始抢答,即各队抢答按键有效; 2.抢答过程中,1~4队中的任何一队抢先按下各自的抢答按键(S1、S2、S3、S4)后,该队指示灯(L1、L 2、L 3、L 4)点亮,LED数码显示系统显示当前的队号,并且其他队的人员继续抢答无效; 3.主控人员对抢答状态确认后,点击“复位”按键,系统又继续允许各队人员开始抢答;直至又有一队抢先按下各自的抢答按键;

题目5 十字路口交通灯控制控制要求:

题目5自动售货机控制 控制要求: 课题6 自动售货机 在上图中,按M1、M2、M3按钮,模拟投入货币,Y0显示投入的货币的数量,按动“QS”和“CF”按钮分别代表购买“汽水”和“咖啡”。出口处的“E”和“F”表示“汽水”和“咖啡”已经取出。购买后Y0显示剩余的货币,按下“ZL”找零按键: 1.按下“M1”、“M2”、“M3”三个开关,模拟投入1元、2元、3元的货币,投入的货币可以累加起来,通过Y0的数码管显示出当前投入的货币总数。 2.售货机内的二种饮料有相对应价格,当投入的货币大于等于其售价时,对应的汽水指示灯C、咖啡指示灯D点亮,表示可以购买。 3.当可以购买时,按下相应的“汽水按钮”或“咖啡按钮”,同时与之对应的

数控车床设计毕业设计说明书.doc

目录 0摘要 (3) 1引言 (6) 第一章设计方案的确定 ............................................. - 5 - 一总体设计方案的确定........................................... - 5 - 二机械部分的设计与计算......................................... - 5 - (一)纵向进给系统的设计选型 .................................. - 5 - (二) 横向进给系统的设计与计算 ................... 错误!未定义书签。第二章步进电动机的选择 ................................ 错误!未定义书签。 一步进电动机选用原则................................. 错误!未定义书签。 二步进电机的选型..................................... 错误!未定义书签。 (一)纵向进给系流步进电机的确定 ................. 错误!未定义书签。 (二)横向进给系流步进电机的确定 ................. 错误!未定义书签。 (三)110BF003型直流步进电机主要技术参数......... 错误!未定义书签。 (四)110BF004型直流步进电机主要技术参数......... 错误!未定义书签。第三章经济型数控系统选型 ................................ 错误!未定义书签。第四章电动刀架的选型 ................................. 错误!未定义书签。第五章编制零件工序及数控程序实例 ...................... 错误!未定义书签。 一机床设计参数的选择................................. 错误!未定义书签。 (一)车床纵向运动由Z向步进电动机控制 ........... 错误!未定义书签。 (二)车床横向运动由X向步时电动机控制 ........... 错误!未定义书签。 二程序设计........................................... 错误!未定义书签。 (一)数控机床参数及约定 ......................... 错误!未定义书签。 (二) 编程参数说明 ................................ 错误!未定义书签。参考文献 ............................................................. - 8 - 体会 .................................................... 错误!未定义书签。