水中钻孔平台施工方案

万能联络线沙溪特大桥钻孔平台施工专项方案

1、工程概况

1.1工程概况

沙溪特大桥位于向莆铁路万能联络线上,起讫里程为LDK001+116.840~LDK001+711.080,该桥全长594.24m,桥梁结构形式为1-24m +6-32m+(48+2×80+48)m+1-32m +2-24m +1-32m,全桥为桩基础,该桥跨越沙县境内的沙溪河,河面宽度为362m,水深4.2~9.8m,6#~12#墩为水中墩。根据业主和设计单位的要求,需先进行栈桥施工,然后再由设计单位对该桥进行地质钻探。现栈桥施工已经结束,后续进行钻孔平台的施工。1.2水文地质情况

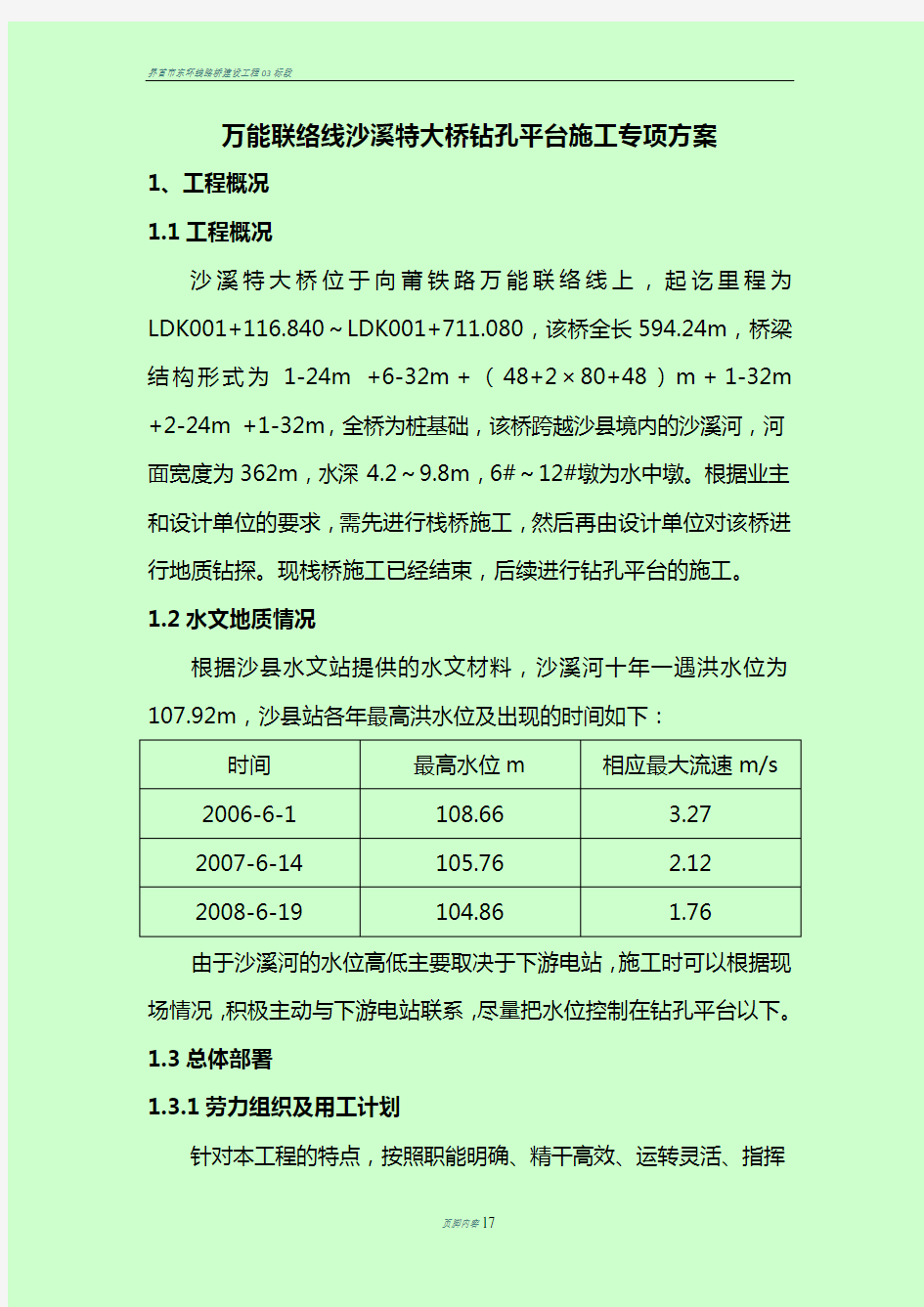

根据沙县水文站提供的水文材料,沙溪河十年一遇洪水位为107.92m,沙县站各年最高洪水位及出现的时间如下:

时间最高水位m 相应最大流速m/s

2006-6-1 108.66 3.27

2007-6-14 105.76 2.12

2008-6-19 104.86 1.76

由于沙溪河的水位高低主要取决于下游电站,施工时可以根据现场情况,积极主动与下游电站联系,尽量把水位控制在钻孔平台以下。

1.3总体部署

1.3.1劳力组织及用工计划

针对本工程的特点,按照职能明确、精干高效、运转灵活、指挥

有力的原则组建项目部的架子二队,架子队设队长1人、副队长1人、技术主管1人,技术人员3人、安全员1人、物资1人,架子队作业人员34人。

1.3.2机械设备配备

机械设备配备详见下表

序号机械名称规格型号单位数量性能

1 汽车吊25t 台

2 良好

2 震动打桩机DZ-90 台 1 良好

3 运输车台 1 良好

4 电焊机BX1-400 台 6 良好

5 船300t 艘 1 良好

1. 4工期安排

本栈桥水中墩钻孔平台计划于2009年2月10日开工,2009年4月21日完工,计划工期为70天。

2、施工方案

2.1、总体施工方案

根据2008年10月25日对沙溪河床的测量结果显示,桥址位置水深为4.2~9.8m,根据调查资料,桥址处的沙卵石层为5~10m,下部为泥质砂岩。墩位处置采用φ426×8mm钢管桩、2I36b工字钢横梁及I28a工字钢分配梁搭设平台作为桩基的钻孔平台和双壁钢围堰施工平台。平台顺桥向跨度最大为5.10m,垂直桥向跨度最大为5.10m,具体布置见《水中墩施工栈桥与平台布置图》。

2.2设计最大施工荷载

根据钻孔平台的使用特点和设计意图,结合平台施工需要,确定设计最大荷载为60吨。按平台上同时设置3台冲击钻(15t×3),施工荷载和其它荷载(按15t计)。选择最不利工况,将荷载换算成60t 重车,横向轮距为2m,轮胎接触面积为600×200mm。

2.3、设计思路

本栈桥施工平台设计思路是先根据荷载计算出平台各部位材料型号,再通过对各种材料所受到的施工荷载和恒载进行验算,如发现不满足,则重新布设并验算,直至满足设计要求。

2.4平台基本布置

主墩平台总体尺寸为:8#、9#、10#墩23.6×20m,考虑下一步钢围堰的施工,平台工作桩距承台边2.4m,采用φ426×8mm钢管桩作为平台管基,共需要φ426×8mm钢管桩42根。辅墩平台尺寸为:6#墩19×18.9m 、7#墩20.4×20.05m、11#墩20.4×20.5m、12#墩17.75×17m,采用φ426×8mm钢管桩,各需要φ426×8mm 钢管桩36根(12#墩30根)。横梁采用2根I36b工字钢双拼,与钢管桩焊接在一起。分配纵梁采用I28a工字钢,间距为0.3米.平台面板采用δ=10mm的钢板,其上布置φ8防滑条。平台管基的纵向和横向均采用20#槽钢作剪刀撑,以增强其稳定性。为使下一步钻孔桩施工过程中钢护筒定位的准确性得以保证,在平台底层架设钢护筒定位导向架。施工前,先拟定两根桩试桩通过静载试验,以验证与设计的偏差值,从而确定单桩震动下沉的最终贯入度,藉以控制各桩打入深度。钢管桩采用螺旋钢管在工厂定制,运送至现场组拼焊接,平

台用的分配梁和连接系,在现场加工制作安装。

2.5.钻孔平台管基桩长

由于没有设计资料,根据2008年10月25日对沙溪河床的测量结果显示,桥址位置水深为4.2~9.8m,根据调查资料,桥址处的沙卵石层为5~10m,下部为泥质砂岩,计算桩长时砂卵石层的厚度统一按照5m考虑。故钢管桩桩长统一按照15m计,计算自由端按13m计。钢管桩设计桩顶标高为106.71m和108.21m。

3、钻孔平台材料数量

主墩单个钻孔平台材料数量:

辅墩钻孔平台材料数量:

6#墩:

7#墩:

11#墩:

12#墩:

钻孔平台使用材料汇总分别为:Ф426*8mm钢管为340.2吨,钢管桩横梁114.6吨,桥面板为228.7吨,钢管桩纵、横向剪刀撑为112.1吨,纵向分配梁424.2吨,护栏为7.17吨。钢总量为:1226.97吨。

4、钻孔平台的施工方法

4.1钻孔平台的施工

4.1.1钻孔平台钢管桩插打

栈桥施工完毕后,由运输台车运送制作完成的Ф426*8mm钢管桩至栈桥钻孔平台施工位置,吊机停置于浮船上,整体吊装钢管。插打采用DZ90震动打桩机施打至河床面以下5m。测量定位采用全站仪、水准仪测量控制。通过导线控制网对每个钢管桩进行精确定位,放出钢管桩的中心点位置,根据中心点放出十字桩,然后安放导向架,确认位置及垂直度确认准确后开始打入,打入过程中全站仪全过程观测,随时纠偏校正,直至钢管桩打入深度达到设计标高。

每排钢管桩下沉到位后,应进行桩之间的连接,增加桩的稳定性,钢管桩与钢管桩之间采用[20槽钢连接体系,连接系分横向连接和纵向连接系,连接系杆件与钢管间采用加焊连接缀板的方式连接。槽钢尺寸需根据现场尺寸下料。焊缝质量满足要求。

4.1.2桩顶连接及分配梁安装

钢管桩横梁为双拼I36b工字钢,长6m或9m; 钢管桩横担经测量放线后,直接嵌入钢管桩内,钢管桩上焊接牛腿以保证其顶标高能满足设计要求108.50m和107.00m。为保证钢管桩及平台的整体稳定性,要求横梁在长度方向上必需焊接成整体。双拼I36b工字钢

横梁长度方向焊接方式采用正面对焊,并在焊接处双面焊接菱形缀板加劲,焊缝质量满足要求。分配梁采用I28a工字钢每0.3米一根搭设在钢管桩横梁上,作为平台荷载纵向分配梁,分配梁沿长度方向正面焊接成整体,以保证平台上构整体稳定。桥面板采用10mm厚钢板满铺,固定在平台纵向分配梁上。

平台栏杆高1.2m,采用Φ50焊接钢管焊接,立柱间距2m,焊在平台钢面板上。