齿轮磨削

大型齿轮磨削装备的关键技术

基金项目:国家科技重大专项(2014ZX04001-191);秦川机床工具集团股份公司科研项目(科研工作令2014G-科研-035号)收稿日期:2016年1月 大型齿轮磨削装备的关键技术 郭召 秦川机床工具集团股份公司 引言 目前,我国正在大力发展海洋资源勘探装备、大型舰艇、风电、核电、高速机车、航空航天、军工、大型工程机械等新兴产业。这些行业要求齿轮传动在高速、重载、冲击多变及恶劣工况下具有高可靠性、长寿命、高传动效率和低噪音的工作性能。大型、高精度硬齿面齿轮是重型机械传动行业中关键的动力传动元件,这些行业的快速发展造成对大型齿轮磨削装备的需求扩大。 大型磨齿装备概况 传统的大型齿轮精密磨削加工多采用锥面砂轮磨齿机展成磨削,砂轮和工件齿面为点接触,工件分度运动采用蜗轮副单齿分度,加工效率低,上世纪90年代逐渐被淘汰。德国KAPP公司在20世纪80年代初,开发了应用CBN砂轮的成形磨齿机,由于CBN砂轮万能性差,制造价格昂贵,没有得到普及推广。到2 0世纪90年代末期,随着计算机技术及数控技术发展成熟,德国NILES及Pfauter、意大利Sampustensili等多家公司相继推出应用可修整普通砂轮的数控成形砂轮磨齿机。机床操作界面实现人机对话,用户仅需输入磨削齿轮参数,即可完成成形砂轮截形计算及修整,实现工件自动循环磨削。 近年来,大型数控成形磨齿机发展呈现出以下特点:机床集成了在机测量、磨削自动对刀、磨削余量自动分配、磨削状态实时监测、砂轮在机动平衡等先进技术,机床加工精度达到GB/T10095.1-20083级精度,更符合大型、精密齿轮的加工需求。主要的齿轮机床制造商均针对大型齿轮的加工提出各自的解决方案。 (1)德国KAPP-NILES 德国卡帕集团拥有ZE系列、ZP系列、ZPI系列、ZPB系列多款大型磨齿机,为用户提供大型齿轮加工方案。齿轮最大加工直径8m,最大模数 40mm。NILES磨齿机的特点是采用模块化设计,加工直径1 m齿轮的机床与加工直径8m齿轮的机床采用同一磨削功能模块,仅在机床转台和床身长度上有区分。机床基础大件采用球墨铸铁浇铸,相比传统灰铸铁,大幅提升刚性。 (2)德国霍夫勒 霍夫勒公司是德国第二家大型磨齿机制造商,开发了R APID系列、RAPID—MFM系列和RAPID—AI系列大型磨齿机,最大加工直径6m,最大模数50mm。特点在于机床床身、立柱等基础大件采用矿物铸件制造,吸振性、热稳定性性能优越。机床采用直线电机驱动,响应快,无磨损,精度保持性好。机床回转轴采用力矩电机直接驱动,尤其是在机床磨削角控制轴率先采用了力矩电机直驱技术。 (3)美国Gleason-Pfauter 格里森公司以生产螺旋伞齿轮加工设备著称,和德国Pfauter公司联合后,充分吸收Pfauter公司在大型精密滚齿机方面的丰富经验,结合自身在齿轮磨削技术方面的积累,开发了P系列大型磨齿机。双齿面无扭曲磨削工艺可减少50%的精加工时间,独特的新优化磨削(OPTIGRIND)技术可同时使用三个或更多的砂轮,以替代单片砂轮,效率、精度、表面质量兼顾。 (4)意大利桑普 意大利桑普坦斯利公司推出了HG系列大型磨齿机,将滚齿及磨齿进行复合。在一台机床上,可以实现粗、精加工。机床配备自动换刀装置,实现滚刀与砂轮的自动切换。 (5)中国秦川 国内大型磨齿装备研发起步较晚,秦川机床厂在2000年开始研制数控成形磨齿机,2004年推出第一款大型数控磨齿机YK73125,十多年来开发了YK7363、YK7380/A、YK73100、YK73125/A、YK73200、YK73400、YK75200系列大规格数控成形磨齿机,形成了系列化产品,产品销售100多台,解决了我国重型机械传动的关键动力元件加工问题, 提高了大型、高速、重载硬齿面齿轮磨削精度,实现了高速、重载、平稳、高寿命传动。 0 8工具技术

20CrMnTi齿轮端面磨削裂纹原因分析

徐州科源液压股份有限公司生产的合金钢齿轮,表层经渗碳淬火硬化后,在磨齿轮端面时发现裂纹、剥落及烧伤痕迹。根据齿轮渗碳层金相组织的显微分析,可以看出组织为马氏体、残余奥氏体和碳化物。其中,残余奥氏体含量(体积分数)约在30%,碳化物级别为3级。按照《JB/T6141.3-1992重载齿轮渗碳金相检验》标准评判,此金相组织为4级,残余奥氏体含量较高,致使磨削时组织转变量较多,表面应力较大,存在磨削裂纹潜在危险。1显微组织观察与显微硬度测试1.1显微组织分析 根据齿轮心部的显微分析,看到组织为板条状马氏体。 根据表面组织的显微分析, 可以看出磨削平面表层为一较薄的亮层,次表层为颜色较暗的回火层。再往里才过渡到低温回火处理的正常组织。组织分布说明,零件磨削过程中,表层已被加热到奥氏体温度,因未经回火,质地坚硬,难以腐蚀,故在金相试样上呈白亮层。白亮层为二次淬火形成的马氏体组织。该组织的形成是由于磨削区磨削进给量非常大或冷却不足时, 磨削区的温度非常高,达到了奥氏体化临界温度以上,随后冷却时形成了淬火马氏体组织。此时,组织变化造成体积比随之变化,产生了压应力。次表层温度虽也较高, 但在相变温度下却高于低温回火温度,故在磨削过程中继续回火转变,成为回火索氏体和回火屈氏体。该组织容易接受腐蚀, 在金相试样上呈暗黑色,受磨削热的影响,温度可达到200~500℃,致使残留奥氏体转变生成马氏体。这一转变使体积比增大,在工件内部产生相变应力,再加上砂轮磨削工件时所造成的撕裂应力,造成磨削裂纹。1.2硬度及渗碳层深度检测 切割制样,对截面试样进行硬度检测,即在垂直于磨削平面的深度上测其显微硬度。根据测量结果,表面白亮层硬度很高;次层的低硬度与回火温度相对应;往内部的低温回火过渡时,硬度却又升高,并在一定深度范围内保持一定值;直到超过渗碳层后,硬度值逐渐下降。金相法测得渗碳层深1.2~1.4mm ,符合技术要求。1.3裂纹微观形貌 磨削裂纹断面清洁而无氧化色, 呈脆性形态的断口形貌。显微观察磨削裂纹深度较浅(0.2~0.4mm )并沿晶发展,尾部较细尖,裂纹在次表层分叉。2综合分析 由上述显微组织观察结果与显微硬度测试结果的一致性可判断,此批齿轮磨削时产生了磨削裂纹和浅层剥离,属于典型的磨削开裂。 磨削裂纹是磨削拉应力超过材料断裂强度所致。砂轮的切削是利用砂轮中许多多角形的砂粒形成很多小刀,和工件接触时进行摩擦切削。切削过程中, 刀刃(砂粒)前面的金属受到挤压和撕裂,刀刃后面的金属与砂轮的剧烈摩擦使晶粒受拉和滑移,因而引起金属的弹性与塑性变形。当切削作用停止后,金属表层在弹性变形力的作用下力求恢复原位,因此出现平行磨削轨迹的拉伸应力,但磨削裂纹的形成不仅与磨削条件和工艺有关,还与材质、热处理不良等因素有密切关系。2.1磨削工艺的影响 磨削加工工艺参数对磨削烧伤和裂纹的产生具有决定性作用。磨削时,由于金属的塑性变形以及砂轮与工件的剧烈摩擦,使磨削所消耗的80%的功变成热量。大部分的热量导入工件表面,可以使表面瞬时温度达到800~1000℃,严重时甚至可使表面呈金属融化状态。这种高温势必引起工件表面层组织和性能的改变。磨削变热的特点是瞬间(约0.01s )快速升温,形成很陡的温度梯度,随即又以800~1000℃/s 的速度冷却。受热后表层金属体积膨胀,但受到内层冷金属的制约,引起塑性变形方式缓解,因此产生残余拉应力。温度越高,金属导热性越差;温度梯度越陡,则热应力越大。所以,选择合理的磨削工艺参数尤为重要。 (1)磨削深度的影响。增加磨削深度,单颗粒的切削厚度增大,同时参与切削的磨粒数也增多。因此,在磨削过程中磨削力增大、产生热量增多,导致磨削表面及表层内的温度增加,且受到回火作用的程度与深度也增加。因此,磨削深度的增加加大了工件被烧伤的程度和裂纹的形成。所以,必须严格控制磨削深度, 尤其是硬度较高的工件。(2)砂轮切削速度的影响。提高砂轮切削速度或增大 20CrMnTi 齿轮端面磨削裂纹原因分析 郁 静 (徐州科源液压股份有限公司, 徐州221116)摘要:合金钢表层经渗碳、氮化等硬化的零件,在磨加工时较易发生表面磨削损伤。磨削损伤主要指磨削 烧伤和磨削裂纹。磨削烧伤和磨削裂纹的存在,严重降低了零件的使用寿命,是不允许存在的缺陷。本文将重点讨论在实际生产过程中对该类缺陷的原因分析和排查, 并提出相应的解决措施。关键词:20CrMnTi 合金钢齿轮磨削裂纹 工艺与装备 135

齿轮磨削

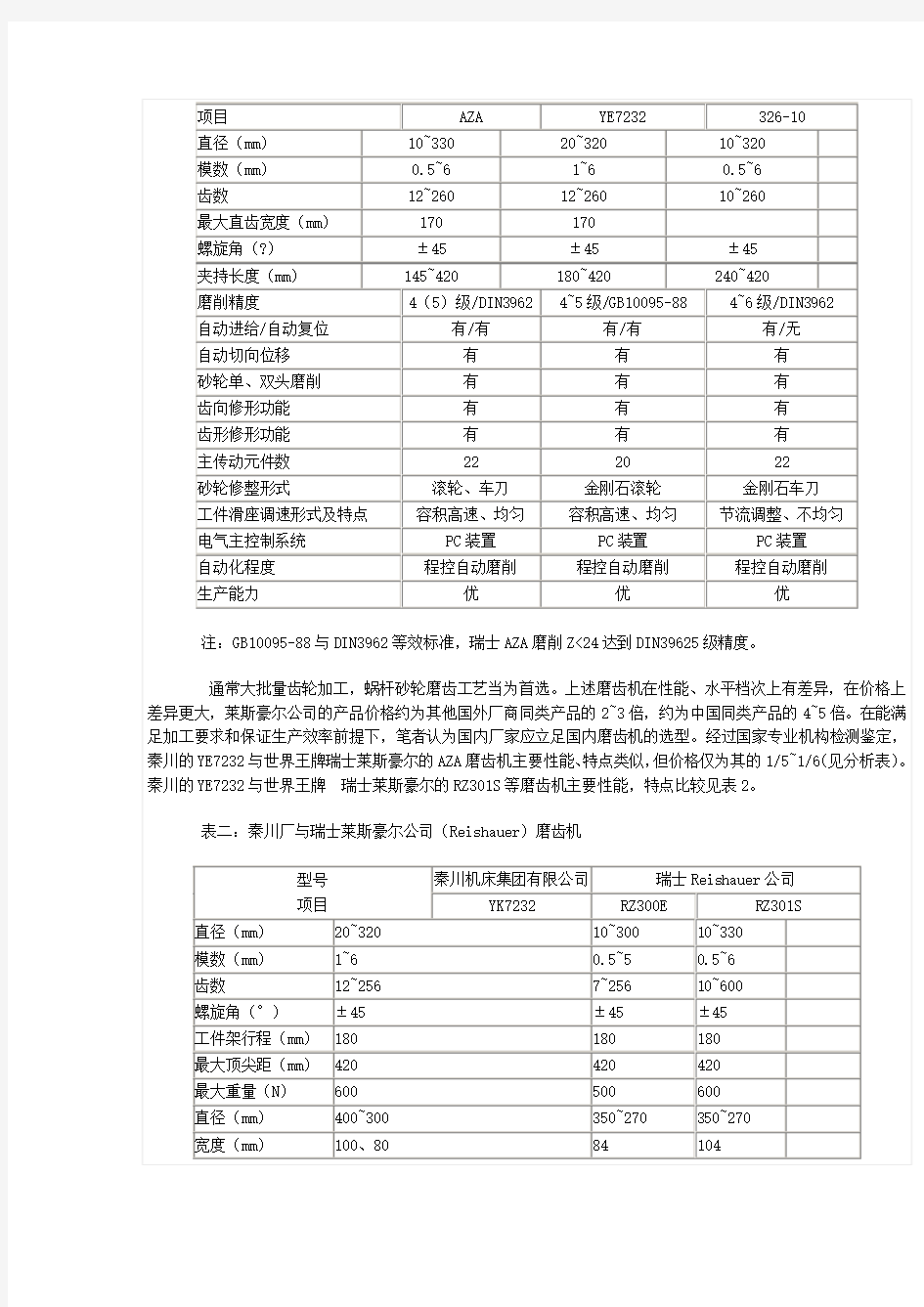

齿轮加工机床的效率、精度、性能等方面介绍 来源:机械专家网发布时间:2009-11-20 机械专家网 随着科学技术和经济的发展,齿轮加工业对于齿轮加工机床的性能要求不断提高,反之,齿轮加工机床制造业对于齿轮加工又具有导向作用,形成有机的联动发展。为此,一批能适应社会科技和经济发展节拍的新产品应运而生;反之,则被淘汰。这在齿轮磨床制造业中尤为突出。像瑞士马格公司(Magg)七十余年来一直以其生产的碟形双砂轮磨齿机在国际市场独显风采,作为磨齿机中最高精度的代表产品,采用展成磨削原理,及其它技术措施,可磨削出三级以上精度的齿轮。但是,马格磨齿机亦有不足之处,主要是:效率低展成磨削为点接触加上碟形砂轮自身强度、刚度限制,不能作深切或强力磨削;生产成本高所需的特殊附件多,如缺口分度板齿数须和工件齿数相匹配,工作基圆要与滚圆盘的直径一致等,工作种类愈多,所需附件愈多。为此,这家世界闻名、历史悠久的公司,于八十年代末被瑞士奥立康公司(Oerllkon)兼并。 国内曾研制出Y7032A、Y7063A、Y7160等碟形双砂轮磨齿机,其中原秦川机床厂制造的Y7032A,其主要性能均达到马格公司同类产品SD-32-X碟形双砂轮磨齿机水平,荣获国家科技进步一等奖。但是,由于高效蜗杆砂轮磨齿机制造技术的成熟应用,碟形双砂轮磨齿机的市场占有率逐年缩小。 从马格公司被兼并的现实,留给人们思考的是两个字:“效率”。效率是物质能量的反映,是生命力的象征。为此,自七十年代末至今,国内外磨齿机发展趋势,一直以高效率、高精度为追求目标。 根据国内外资料介绍,提高磨齿机效率、精度、性能等方面,着重从三个方面入手:一是采用CNC技术;二是采用新型磨削材料CBN砂轮;三是采用新的磨削原理,目前重点集中在蜗杆砂轮和成型砂轮磨削两大类技术上。 --蜗杆砂轮磨齿机-- 随着CNC技术的发展和蜗杆砂轮及成型砂轮磨削技术的日益成熟,其加工精度已经赶上原马格磨齿机水平,而生产效率远高于Magg磨齿机,已为市场和专家公认,近年来占有绝大部分的市场。其中蜗杆砂轮磨齿机的生产效率又高于成型磨齿机,且技术成熟较早,所以市场份额就更大一些。国际上代表当今蜗杆砂轮磨齿机制造水平的首推瑞士莱斯豪尔公司(Reishaue),其代表产品有:NZA、AZA、RZ300E、RZ301S、RZ362、RZ801、RZ820等型号蜗杆砂轮磨齿机。其他制造厂商主要有:美国格里森公司的TAG400、匈牙利Cepel公司的FKP-362-10、PCG326-10PLC等,日本Kashifuji公司的KF200、OKMOTO公司的SHG400,中国秦川公司的YE7232、YK7232、YK7250等型号产品及上海机床厂的YKA7232。 表一:国内外同类蜗杆砂轮磨齿机主要性能、特点对照表 型号瑞士中国秦川匈牙利FKP