发动机气缸盖拆装评分表

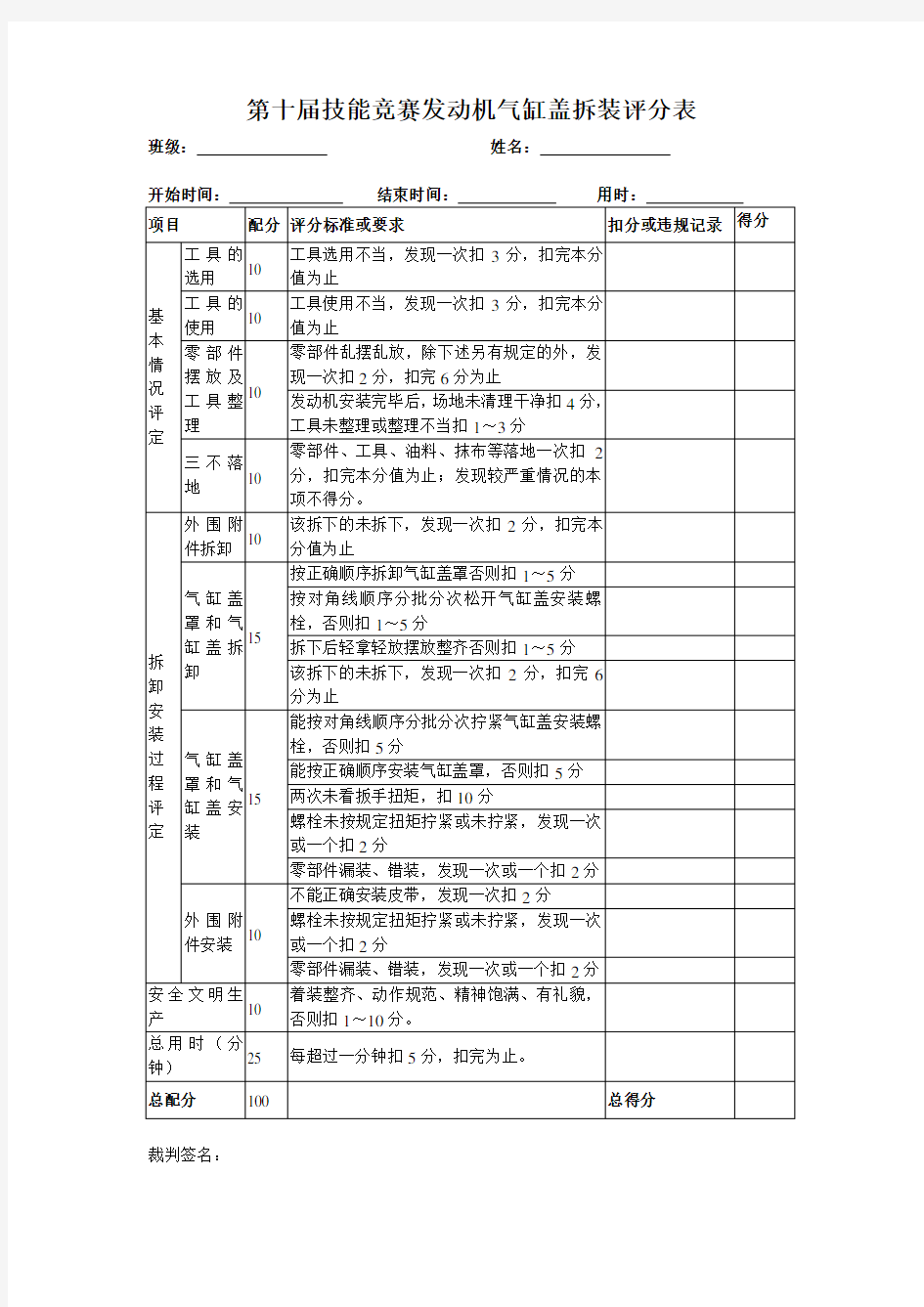

第十届技能竞赛发动机气缸盖拆装评分表

班级:姓名:

开始时间:结束时间:用时:

项目配分评分标准或要求扣分或违规记录得分

基本情况评定工具的

选用

10

工具选用不当,发现一次扣3分,扣完本分

值为止

工具的

使用

10

工具使用不当,发现一次扣3分,扣完本分

值为止

零部件

摆放及

工具整

理

10

零部件乱摆乱放,除下述另有规定的外,发

现一次扣2分,扣完6分为止

发动机安装完毕后,场地未清理干净扣4分,

工具未整理或整理不当扣1~3分

三不落

地

10

零部件、工具、油料、抹布等落地一次扣2

分,扣完本分值为止;发现较严重情况的本

项不得分。

拆卸安装过程评定外围附

件拆卸

10

该拆下的未拆下,发现一次扣2分,扣完本

分值为止

气缸盖

罩和气

缸盖拆

卸

15

按正确顺序拆卸气缸盖罩否则扣1~5分

按对角线顺序分批分次松开气缸盖安装螺

栓,否则扣1~5分

拆下后轻拿轻放摆放整齐否则扣1~5分

该拆下的未拆下,发现一次扣2分,扣完6

分为止

气缸盖

罩和气

缸盖安

装

15

能按对角线顺序分批分次拧紧气缸盖安装螺

栓,否则扣5分

能按正确顺序安装气缸盖罩,否则扣5分

两次未看扳手扭矩,扣10分

螺栓未按规定扭矩拧紧或未拧紧,发现一次

或一个扣2分

零部件漏装、错装,发现一次或一个扣2分

外围附

件安装

10

不能正确安装皮带,发现一次扣2分

螺栓未按规定扭矩拧紧或未拧紧,发现一次

或一个扣2分

零部件漏装、错装,发现一次或一个扣2分

安全文明生产10

着装整齐、动作规范、精神饱满、有礼貌,

否则扣1~10分。

总用时(分

钟)

25 每超过一分钟扣5分,扣完为止。

总配分100 总得分裁判签名:

气缸盖在联接螺栓采用不同拆装顺序时的有限元结构分析_李恒宾

2011年第2期 青海师范大学学报(自然科学版)Journal of Qinghai No rm al U niversity (Natural Science ) 2011No .2 收稿日期:2010-10-20 作者简介:李恒宾(1973-),男(汉族),陕西西安人,副教授,研究方向:汽车检测与维修技术. 气缸盖在联接螺栓采用不同拆装顺序时的有限元结构分析 李恒宾1 ,费青章2 ,黄 平 1 (1.青海交通职业技术学院汽车工程系,青海西宁 810028;2.青海海达汽车检测有限公司,青海西宁 810028) 摘 要:利用三维建模软件Solidw ork s 对气缸盖、气缸体和联接螺栓进行了三维实体建模,利用ANS YS W orkbench 有限元分析软件对模型进行了网格划分,确定了有限元分析模型的边界条件.计算分析了气缸盖联接螺栓采用不同的拆装顺序时,气缸盖的应力分布和变形情况.通过结果比对,得到了联接螺栓合理的拆装顺序,对发动机维修质量的保证有一定的参考价值和指导意义.关键词:气缸盖;有限元;预紧力;接触 中图分类号:TK412 文献标识码:A 文章编号:1001-7542(2011)02-0075-05 气缸盖作为汽车发动机的重要零部件,其结构复杂,同时要承受很大的机械负荷和热负荷,在使用和维修中很容易出现变形,导致发动机出现漏气、漏水、漏油、甚至燃气冲坏气缸垫的现象 [1] .实践表明,气缸盖联 接螺栓采用不同的拆装顺序对气缸盖的变形和应力分布有较明显的影响.螺栓联接属于典型的边界条件非线性接触问题,它的求解是一个反复迭代的过程,用传统的数学计算方法很难进行计算分析.同时,接触问题要考虑摩擦,使计算的收敛性变得困难.随着计算机技术的不断发展,有限元分析已经成为解决复杂工程问题的重要手段.它在可行性论证、工程设计和结构优化等方面发挥着重要作用,并广泛应用于非线性接触问题的计算和分析. 1 有限元模型的建立 1.1 三维实体模型的建立 对结构进行有限元分析,计算模型的建立是十分重要的.因为计算模型建立的是否合理,对计算的速度、分析收敛及计算结果的可信度影响很大[2].为了保证气缸盖计算分析的准确性,在建立模型时,对其主要结构尺寸不作简化,复杂的水腔和气道均根据实际情况精确建模,以保证计算结果的准确有效.气缸盖三维模型如图1所示,进气道剖面如图2所示. 图1 气缸盖三维模型图Fig .1 M odel of the cylin der head 图2 进气道剖面图Fig .2 Sectional d raw ing of inlet 气缸体和联接螺栓不是本文研究的重点部件,在保证计算精度和准确性的前提下,对特征做了适当简化 处理,建立了气缸体和联接螺栓的三维模型. DOI :10.16229/j .cn ki .issn 1001-7542.2011.02.015

2017年中职发动机缸盖拆装评分表

2017年中职发动机缸盖拆装评分表

发动机气缸盖、气门组拆装检查作业评分表 选手号码:开始时间:结束时间:成绩: 作业项目作业要求及注意事项分值扣分说明扣分 一、维修准备(总分值4分)1.检查确认工具、量具、零件及辅料 1 工具,未确认检查扣1分 量具,未确认检查扣0.5分 未确认检查零件及辅料扣0.5分2.检查发动机翻转架及发动机安装状况 1 未检查翻转架状况扣1分 未检查安装状况扣1分 二、凸轮轴的拆卸(7.5分)1.拆卸第一道凸轮轴轴承盖 1)使用合适工具按图示顺序释放分两次拧松1号凸轮轴盖力矩。 2)拆下4颗螺栓后用塑料锤轻敲以松开凸轮轴盖并将其拆下,敲打时用手扶住防止掉落。 1.5 没有使用合适工具(指针扳手)扣0.5分 没有按规定的卸力顺序卸力扣1分 没有分两次拧松螺栓扣1分 未用塑料锤在规定位置敲击扣0.5分 2.拆下排气凸轮轴 1)确认排气凸轮轴轴承盖标记。 2)使用合适工具以1/2至1圈的增量从内到外螺旋式一次拧松8个排气凸轮轴轴承盖螺栓固定力 矩。 3)拆下8个排气凸轮轴轴承盖螺栓,注意螺栓不能互换。 4)从汽缸盖上拆下4个排气凸轮轴轴承盖6至9,并依次摆放至零件盆中。 5)取下排气凸轮轴并摆放零件盆中,注意轻拿轻放 3 拆卸前没有确认4个排气凸轮轴轴承盖安装顺序扣1分 没有按规定卸力顺序卸力扣1分 没有分3次释放1/2至1圈的增量,扣1分 没有使用合适工具(指针扳手)扣0.5分 拆下部件没有按顺序摆放扣0.5分 拆下凸轮轴过程中发生磕碰扣0.5分 3.拆下进气凸轮轴 1)确认进气凸轮轴轴承盖标记。 2)使用合适工具以1/2至1圈的增量从内到外螺旋式一次拧松8个进气凸轮轴轴承盖螺栓固定力 矩。 3)拆下8个进气凸轮轴轴承盖螺栓,注意螺栓不能互换。 4)从汽缸盖上拆下4个进气凸轮轴轴承盖6至9,并依次摆放至零件盆中。 5)取下进气凸轮轴并摆放零件盆中,注意轻拿轻放 3 拆卸前没有确认4个斤气凸轮轴轴承盖安装顺序扣1分 没有按规定卸力顺序卸力扣1分 没有分3次释放1/2至1圈的增量,扣1分 没有使用合适工具(指针扳手)扣0.5分 拆下部件没有按顺序摆放扣0.5分 拆下凸轮轴过程中发生磕碰扣0.5分 三、气门挺杆拆卸(2分)1.检查气门挺柱标记 2.使用EN-845抽吸装置(或吸棒)拆下16个气门挺柱。 提示:标注位置可以正确区分进排气侧气门挺柱安装顺序,防止在安装过程中装错。 2 使用使用EN-845抽吸装置(或吸棒)扣1分 没有按顺序摆放气门挺柱扣1分 *先对气缸盖力矩卸力前取下气门挺柱,裁判可以提醒,但扣 除该项分值。

实际操作考试项目及评分标准10-9

农电青年职工业务技能考核说明 本次考核共分4 个项目,即400V直线担安装、三相四线表带互感器联合接线、万用表使用、兆欧表使用;每个项目100 分实际操作考试项目一 停电更换400V 线路(直线杆)绝缘子、针式瓶绑扎(视为线路安措已做): 一、施工: 1、施工用的工具、材料工具:安全带、脚扣、安全帽、提绳、工具袋、电工工具 材料:P-15针式绝缘子2只,高压横担1根,190U型丝1条 2、施工安全要求 正确选择工器具、材料,并对电杆表面及基础进行检查,登杆工具做冲击和拉伸试验; 当直线杆绝缘子更换完毕后,仔细检查现场确认无误后,方可撤离现场。 3、施工步骤及工艺要求正确选择工器具、材料、着装及戴好安全帽。要求工器具及材料应满足工作需要,穿着正确无误。 登杆作业:登杆前应对电杆表面、根部进行全面检查,确定有无裂纹;对登杆工具作冲击试验,注意登杆动作熟练、规,工作位置确定合适,安全带系绑正确; 横担安装:更换时,注意使用工具方确,操作正确,被更换的绝缘子吊下绳结操作正确,更换操作熟练;绑扎导线坚固、工艺良好。 验收检查及拆除:检查绝缘子安装是否坚固,导线绑扎是否正确牢固。经验收检查后拆除,恢复原状。 二、考核及评分参考标准:时间20 分钟

实际操作一考试评分表项目名称:更换10KV线路绝缘子、针式瓶绑扎:考号:

实际操作考试项目四 装表接电: 一、工具、材料及工艺要求: 1、装表接电用的工具、材料 工具:安全帽、工具袋、电工工具材料:表箱、电流互感器、单相电能表、单芯硬铜线、固定螺栓等 2、接线前要求: (1)、认清电能表接线端子的排列情况(本次采用的电能表接线为直接接入式)(2)、核对互感器的极性 3、接线时要求: (1)、先分相连接所有电能表的电流回路(2)、电流回路完全接好后,分表接入电压线 4、接线完毕:

发动机拆装实训

汽车发动机拆装实训 报告 姓名: 学号: 专业:车辆工程 班级:汽车电子控制方向 指导老师: 汽车发动机拆装实训报告 一.实训任务与要求

实训地点 技术学院活动中心二楼。 1.2实训任务 汽车发动机拆解、装配、清洗 1.3实训教具 发动机:捷达发动机、富康发动机各一台; 拆解工具:1.普通扳手(成套套筒扳手、梅花扳手、开口扳手、内六方六花扳手)2.螺旋工具(平口螺丝刀、梅花螺丝刀)手锤、手钳、活塞环压缩器、火花塞套筒。 二.实训内容 实训准备 (1)场地准备 (2)拆卸工具准备 包括拆解工具、清洗工具、测绘工具等等; (3)其他准备 发动拆解 (1)附件拆解 包括进排气管道、发电机、压缩机等 进排气管道拆卸 1. 拆下排气歧管固定螺栓和螺母。 2.将排气歧管与气缸盖分离,从发动机上拆下排气歧管。 3.将排气歧管与气缸盖之间的密封垫报废。 4进气管同排气管一样。 发电机压缩机拆卸1.松动张紧轮卸下皮带和发电机预紧装置。 2.拆下发电机压缩机固定螺栓 3.取下发电机压缩机 4.拆下电机压缩机固定架固定螺栓 5. 取下发电机压缩机固定架 (2)气缸盖拆解 拆解发动机前,应先拧下放机油螺栓,放干发动机里的机油。 Ⅰ、正时皮带拆卸:用扳手逆时针方向拧松张紧轮螺栓,转动张紧轮,让皮带松弛,取下正时皮带;

Ⅱ、拧下气门室罩螺栓,用起子慢慢撬开气门室罩,取下气门室罩,拿出压板; Ⅲ、拆卸气缸盖及衬垫:(用套筒扳手按由两端到中间的顺序交叉均匀拆卸,分2~3次逐步拧下气缸盖螺栓,取下摇臂总成; Ⅳ、用手锤轻轻敲击气缸盖四周,使其松动,不允许用起子撬缸盖),拆下缸盖后,注意观察:燃烧室的结构、火花塞及气门的位置,缸盖上水道、油道等。观察气缸垫的安装方向,气缸垫不可装反,装反会导致气缸密封不严而漏气(气缸垫属于一次性物品,如维修发动机,安装时应更换新的气缸垫) 气缸体拆解 A、拧松油底壳紧固螺栓,卸下油底壳,取下机油泵。 B、按对角顺序旋松飞轮固定螺栓,取下螺栓,用手锤沿四周轻轻敲击飞轮,待松动后取下飞轮。 C、拧松并取下曲轴油封端盖紧固螺栓,用手锤轻轻敲击油封端盖,待松动后取下油封端盖 D、拆卸主轴承盖及止推轴承,抬出曲轴。 E、安装时按相反顺序逐步进行。 活塞连杆组拆卸 ①用活塞环拆卸专业工具依次拆下活塞环。 ②用尖嘴钳取出活塞销卡簧,用拇指压出活塞销,或用专用冲头将其冲出。 ③取出连杆轴承。

驾驶员技能竞赛实际操作项目及评分标准

年驾驶员技能竞赛实际操作项目及评分标准

————————————————————————————————作者:————————————————————————————————日期:

2016年驾驶员技能竞赛实际操作项目及评分标准(公司) 试题一:直角倒库、定点停车 1、准备要求 (1)场地准备 ①安全设施齐全。 ②场地不小于2000平方米。 ③直角倒库、定点停车如图所示。 参赛使用野驼牌DQG5250TPB平板运输车:比赛场地库宽为3.5米、库长为24米、4号杆和6号杆距离7号与8号杆直线垂直距离 为18米、7号与8号杆距离为48米,○为标杆。 (2)设备准备 序号名称外廓尺寸数量备注 1 野驼牌DQG5250TPB平板运输车长11510车宽2500高3340mm 1辆大队提供 (3)工具准备

序号名称规格数量备注 1 标杆高1.7m φ12mm 10根 2 标杆底座250mm×250mm 10个 3 秒表2块 4 皮尺50m 2个 5 红油漆2kg 6 白油漆2kg 7 毛刷2把 2、操作考核规定及说明 (1)操作程序说明: ①起动发动机; ②汽车起步; ③右转弯直角倒库、定位倒车、左转出库、定点停车 ④左转弯直角倒库、定位倒车、右转出库、定点停车 (2)考核规定说明: ①考核采用野驼牌DQG5250TPB平板运输车,车辆技术状况良好。 ②如操作违章,将停止考核。 ③考核采用百分制,考核项目得分按组卷比重进行折算。 (3)考核方式说明:该项目为实际操作题;以操作过程与操作标准结果进行评分。 (4)测量技能说明:本项目主要测驾驶员直角倒库驾驶的熟练程度。 3、考核时限: ①操作时间:3min。 ②计时从鸣号示意起步至完成驾驶操作结束。 ③考核时,提前完成操作不加分,超过规定时间按规定标准评分。 4、评分记录表

气缸盖拆装步骤

气缸盖拆装步骤 1.工具准备:将用到的工具准备到工具台,扭力板手(2个),弯把、短接杆、角度器、记号笔、吸力棒,气枪、塞尺、卡尺准备到工作台, 2.清洁扭力扳手,装短接杆、专用套筒,拆除缸盖螺栓,顺序正确,分2次拧松,清洁,收回扭力扳手,短接杆,用弯把将螺栓拧下,用吸力棒将螺栓按顺序吸出(吸垫片,一起拿下),放到池中,, 3.准备好木块在工作台上(垫布),用塑料锤敲击肋部,拆下气缸盖放到木块上,按顺序拆下液压挺柱,翻转缸盖,用铲刀清除积炭,放到池中清洗,拿出放好吹干,桌上放布,将螺栓清洗吹干放在工作台的毛巾上(防滚),液压挺柱清洗放好到工作台。 4.清洁卡尺,校零,顺序取下垫片,测量螺栓长度(深度尺或外径尺)测2个记录一次,清洁收回卡尺到工具车。 5.外观检查缸盖正常,清洁塞尺,准备好0.02mm 0.05mm塞尺,拿出刀口尺清洁,测量缸盖纵向2个位置各5个点、横向2个位置3个点、对角2个位置5个点的平面度,边测边报,填写记录单,选最大值为平面度误差,清洁,收回量具。 6.拆下旧缸垫,清洁放到工作台,铲刀清除缸体积炭,擦试,用气枪清洁表面及螺栓孔。清洁收回气枪,清洁收回气管。 7.拿出新缸垫,清洁检查方向,安装,检查定位销正常。 8.润滑并安装液压挺柱。取下缸盖,对准定位销,安好缸盖 9.枪杆螺栓及垫片正常,在螺栓头部及螺纹处涂油,放入孔中。 10.按顺序用弯把旋紧螺栓。清洁收回工具。 11.取出扭力扳手,调整到29nm,(实调到15nm),分两次按顺序拧紧到咔咔响。清洁,收回工具。

12.用记号笔做标记,(或用角度器),用指针扭力板手按顺序扭转90度,然后再转一次(口述)。13.清洁并收回工具。 14.清洁整理工位,清洁地面。

2017年中职发动机缸盖拆装评分表

发动机气缸盖、气门组拆装检查作业评分表 选手号码:开始时间:结束时间:成绩: 作业项目作业要求及注意事项分值扣分说明扣分 一、维修准备(总分值4分)1.检查确认工具、量具、零件及辅料 1 工具,未确认检查扣1分 量具,未确认检查扣0.5分 未确认检查零件及辅料扣0.5分2.检查发动机翻转架及发动机安装状况 1 未检查翻转架状况扣1分 未检查安装状况扣1分 二、凸轮轴的拆卸(7.5分)1.拆卸第一道凸轮轴轴承盖 1)使用合适工具按图示顺序释放分两次拧松1号凸轮轴盖力矩。 2)拆下4颗螺栓后用塑料锤轻敲以松开凸轮轴盖并将其拆下,敲打时用手扶住防止掉落。 1.5 没有使用合适工具(指针扳手)扣0.5分 没有按规定的卸力顺序卸力扣1分 没有分两次拧松螺栓扣1分 未用塑料锤在规定位置敲击扣0.5分 2.拆下排气凸轮轴 1)确认排气凸轮轴轴承盖标记。 2)使用合适工具以1/2至1圈的增量从内到外螺旋式一次拧松8个排气凸轮轴轴承盖螺栓固定力 矩。 3)拆下8个排气凸轮轴轴承盖螺栓,注意螺栓不能互换。 4)从汽缸盖上拆下4个排气凸轮轴轴承盖6至9,并依次摆放至零件盆中。 5)取下排气凸轮轴并摆放零件盆中,注意轻拿轻放 3 拆卸前没有确认4个排气凸轮轴轴承盖安装顺序扣1分 没有按规定卸力顺序卸力扣1分 没有分3次释放1/2至1圈的增量,扣1分 没有使用合适工具(指针扳手)扣0.5分 拆下部件没有按顺序摆放扣0.5分 拆下凸轮轴过程中发生磕碰扣0.5分 3.拆下进气凸轮轴 1)确认进气凸轮轴轴承盖标记。 2)使用合适工具以1/2至1圈的增量从内到外螺旋式一次拧松8个进气凸轮轴轴承盖螺栓固定力 矩。 3)拆下8个进气凸轮轴轴承盖螺栓,注意螺栓不能互换。 4)从汽缸盖上拆下4个进气凸轮轴轴承盖6至9,并依次摆放至零件盆中。 5)取下进气凸轮轴并摆放零件盆中,注意轻拿轻放 3 拆卸前没有确认4个斤气凸轮轴轴承盖安装顺序扣1分 没有按规定卸力顺序卸力扣1分 没有分3次释放1/2至1圈的增量,扣1分 没有使用合适工具(指针扳手)扣0.5分 拆下部件没有按顺序摆放扣0.5分 拆下凸轮轴过程中发生磕碰扣0.5分 三、气门挺杆拆卸(2分)1.检查气门挺柱标记 2.使用EN-845抽吸装置(或吸棒)拆下16个气门挺柱。 提示:标注位置可以正确区分进排气侧气门挺柱安装顺序,防止在安装过程中装错。 2 使用使用EN-845抽吸装置(或吸棒)扣1分 没有按顺序摆放气门挺柱扣1分 *先对气缸盖力矩卸力前取下气门挺柱,裁判可以提醒,但扣 除该项分值。 四、气门组拆卸(101.准备气门组拆卸工具 组装气门弹簧钳,根据气门弹簧座直径大小选择合适的气门压头,准备护目镜。 气门弹簧拆装工具组装错误扣0.5分 气门压头选择错误扣0.5分

登高架设作业安全技术实际操作考试标准

登高架设作业安全技术实际操作考试标准1.制定依据 《登高架设作业安全技术培训大纲及考核标准》。 2.考试方式 实际操作、仿真模拟操作、口述方式。 3.考试要求 3.1实操科目及内容 3. I. 1科目1:安全用具使用(简称Kl) 3. 1.1. 1安全帽、安全带、防滑鞋的佩戴和使用(简称K11) 3. 1.2科目2:安全操作技术(简称K2) 3. 1.2. 1双排落地扣件式钢管脚手架搭设与拆除(简称K21) 3. 1.2. 2双排钢管跨越架搭设(简称K22) 3. 1.2. 3单排毛竹(或木杆)跨越架搭设(简称K23) 3. 1. 3科目3:作业现场安全隐患排除(简称K3) 3. 1.3. 1查找脚手架存在的安全隐患(简称K31) 3. 1.3. 2扣件式钢管脚手架部件的判废(简称K32) 3. 1. 4科目4:作业现场应急处置(简称K4) 3. 1. 4. 1单人徒手心肺复苏(简称K41)

3. 1. 4. 2创伤包扎(简称K42) 3.2组卷方式 实操试卷从上述4个科目中,各抽取一道实操题组成。具体题目由考试系统或考生抽取 产生。 3. 3考试成绩 实操考试成绩总分值为100分,80分(含)以上为考试合格;若考题中设置有否决项,否决项未通过,则实操考试不合格。科目1、科目2、科目3、科目4分值权重分别为20%、 60%、 10%、 10%。 3.4考试时间 45分钟。 4.考试内容 4. 1安全用具使用 4. 1.1安全帽、安全带、防滑鞋的佩戴和使用 4.I. I. 1考试方式 实际操作。 4. I. 1. 2考试时间 5分钟。 4. I. I. 3安全操作步骤 (1)检查安全帽、安全带、防滑鞋符合规范要求,且完整无损;

气缸盖中一些关键功能结构的承载机理研究

文章编号:100020909(2004)0320279209222044 气缸盖中一些关键功能结构的 承载机理研究 Ξ张儒华,左正兴,廖日东,谈卓君 (北京理工大学机械与车辆工程学院,北京100081) 摘要:借助有限元和力学等效原理等方法,对气缸盖中的一些关键功能结构的承载机理进行了深入研究。 研究结果表明:气缸盖中的喷油器护套、进排气道、气门导管座孔、中隔板和加强筋通过不同的形式,传递 并分散了作用在气缸盖上的燃气爆发压力;这些结构对抑止气缸盖的整体变形、降低气缸盖的总体应力集 中水平具有重要的作用;调整这些结构的特性参数可以达到对气缸盖整体和局部应力水平的有效调整。 关键词:气缸盖;承载机理;有限元;力学等效原理 中图分类号:T K403131 文献标识码:A Study on the Load 2bearing Mechanism of Some K ey Function Structures of Cylinder H ead ZHANG Ru 2hua ,ZU O Zheng 2xing ,L IAO Ri 2dong ,TAN Zhuo 2jun (School of Mechanical and Vehicular Engineering ,Beijing Institute of Technology ,Beijing 100081,China ) Abstract :Using the finite element method and mechanical equivalent principle ,the load 2bearing mechanism of some key function structures in cylinder head of diesel engine was studied.The results showed that the jacket of the injector ,the inlet port ,the exhaust port ,the valve guides ,the jobbing plate and the strengthen rib could transfer and disperse the explosive pressure acting on the cylinder head by different mechanisms.These structures were found to play an important role on restraining the deformation and decreasing of the stress centralization of cylinder head.Adjusting these parameters of structures could effectively distribute the overall and local stress. K eyw ords :Cylinder head ;Load 2bearing mechanism ;Finite element method ;Mechanical equivalent principle 引言 气缸盖作为发动机中最重要的大型零部件之一,在发动机的设计试制中占有重要的地位。其复杂的内部结构、严酷的使用工况,使其可靠性成为发动机设计中的技术难点,因此有必要对气缸盖的承载机理、结构型式、参数特性进行深入全面的研究。对气缸盖承载机理的研究主要集中在以下几个方面:燃气爆发压力作用在气缸盖底板上时,机械载荷在气缸盖整体结构中是如何分布的;气缸盖的底板作为气缸盖中直接承受燃气压力的结构区域,是如何将气缸内的爆发压力传递到气缸盖的其它各结构部分。对气缸盖中一些关键功能结构的承载机理进行研究,主要是对气缸盖中的喷油器护套、气道、气门导管座孔、中隔板和加强筋等结构在气缸盖承力机理中的作用进行研究。当然,对于一些铸铁气缸盖,有时其热负荷较机械负荷更为严重,但本文将仅对气缸盖承受机械负荷的机理进行讨论。 Ξ收稿日期:2003209210;修订日期:2003211220。 作者简介:张儒华(1966-),男,高级工程师,博士生,主要研究方向为发动机结构设计与强度研究。 第22卷(2004)第3期 内 燃 机 学 报T ransactions of CSICE Vol.22(2004)No.3

发动机气缸盖拆装评分表

第十届技能竞赛发动机气缸盖拆装评分表 班级:姓名: 开始时间:结束时间:用时: 项目配分评分标准或要求扣分或违规记录得分 基本情况评定工具的 选用 10 工具选用不当,发现一次扣3分,扣完本分 值为止 工具的 使用 10 工具使用不当,发现一次扣3分,扣完本分 值为止 零部件 摆放及 工具整 理 10 零部件乱摆乱放,除下述另有规定的外,发 现一次扣2分,扣完6分为止 发动机安装完毕后,场地未清理干净扣4分, 工具未整理或整理不当扣1~3分 三不落 地 10 零部件、工具、油料、抹布等落地一次扣2 分,扣完本分值为止;发现较严重情况的本 项不得分。 拆卸安装过程评定外围附 件拆卸 10 该拆下的未拆下,发现一次扣2分,扣完本 分值为止 气缸盖 罩和气 缸盖拆 卸 15 按正确顺序拆卸气缸盖罩否则扣1~5分 按对角线顺序分批分次松开气缸盖安装螺 栓,否则扣1~5分 拆下后轻拿轻放摆放整齐否则扣1~5分 该拆下的未拆下,发现一次扣2分,扣完6 分为止 气缸盖 罩和气 缸盖安 装 15 能按对角线顺序分批分次拧紧气缸盖安装螺 栓,否则扣5分 能按正确顺序安装气缸盖罩,否则扣5分 两次未看扳手扭矩,扣10分 螺栓未按规定扭矩拧紧或未拧紧,发现一次 或一个扣2分 零部件漏装、错装,发现一次或一个扣2分 外围附 件安装 10 不能正确安装皮带,发现一次扣2分 螺栓未按规定扭矩拧紧或未拧紧,发现一次 或一个扣2分 零部件漏装、错装,发现一次或一个扣2分 安全文明生产10 着装整齐、动作规范、精神饱满、有礼貌, 否则扣1~10分。 总用时(分 钟) 25 每超过一分钟扣5分,扣完为止。 总配分100 总得分裁判签名:

5汽车发动机气缸盖低压铸造工艺研究

汽车发动机气缸盖低压铸造工艺研究 东安汽车动力股份有限公司铸造公司朱昱 摘要本文综合分析了采用低压铸造工艺生产汽车发动机气缸盖的独特优点,从低压铸造设备、低压铸造模具设计、生产工艺、低压铸造生产中常见的问题及对策等多个角度,对低压铸造工艺的技术动向以及今后的研究课题提出了自己的见解。 关键词低压铸造气缸盖模具设计浇注系统排气系统缩松微量元素浇冒口 1 绪论 随着汽车工业的飞速发展和现代汽车制造业轻量化、节能环保要求的不断提高,铝合金铸件在汽车发动机锻铸件中所占比重日益增大,铝合金特种成形工艺获得了较快发展,其中尤以低压铸造工艺的应用得到了迅速的普及应用与推广。与其它传统的铝合金铸造工艺相比,低压铸造工艺有着十分明显的优势。采用设计合理的带有冷却系统的模具可实现铸件的顺序凝固,铸件从底部得到浇注和补缩,因此可以不用冒口,铸件的工艺出品率高(一般在90%以上),由于在压力下充型,铸件组织致密,尺寸精度和表面光洁度很好且可以采用砂芯制造出复杂的缸体、缸盖类铸件。低压铸造工艺在资源匮乏的日本应用十分广泛,近年来随着中国汽车工业的发展和国际间技术合作与交流的增强,我国如广汽本田、东风日产、一汽丰田、重庆长安等厂家纷纷引进低压铸造工艺用于生产气缸盖铸件,产品质量良好,目前均已形成了较大规模。 低压铸造是液态金属在干燥的空气压力作用下,沿着升液管由下而上地充填型腔,以形成铸件的一种方法。由于在整个铸造过程中采用的压力较低,所以称之为低压铸造。金属液是在外力作用下结晶凝固,进行补缩,它的充型过程不同于重力铸造及高压高速充型铸造(压铸),具有以下独特的优点: (1)液体金属充型比较平稳,速度易控制; (2)铸件成形性好。在压力下充型,流动性增加,有利于获得轮廓清晰的铸件; (3)铸件组织致密,综合力学性能高。对要求耐压、防漏的铸件其效果更好; (4)工艺出品率高。浇注过程中,压力卸掉后浇口中未凝固的金属液回流到保温炉里再次用于铸造。 本文中并不就一般低压铸造原理和技术进行研讨,只是根据几年来东安铸造公司采用低压铸造工艺研制生产气缸盖铸件的经验和体会,参考国外低压铸造设备和生产工艺实践,对低压铸造工艺生产气缸盖的若干技术问题予以讨论 2 低压铸造设备 2.1 低压铸造机模具安装结构 为了模具水平开模需要,低压铸造机都具有安装在定模板上的四方向水平芯缸,与上模动模板及模具安装板形成六方向开模。由于气缸盖类铸件结构特殊,常常有难以出模的火花塞孔、排气孔等结构,这些部位因厚大致使热节十分集中,生产过程中废品率极高。为解决这一问题,许多厂家采用模具上加装水冷油缸斜抽芯或油缸驱动齿轮齿条抽斜销的形式,这就需要低压铸造机上要备有至少1个液压接口。

发动机拆装技能大赛方案

汽车应用与维修专业发动机拆装技能大赛 活动名称:发动机拆装 活动时间:2015年6月 活动地点:西校区实习车间 一、目标人群 15春汽修初级班学生 二、目的和目标 通过活动的举行提高同学们的专业维修技能,加强团队合作精神以及让全体师生更加了解汽车,激发大家对汽车的喜爱,同时激励我专业学生学技成才,促进就业。 三、比赛要求 由3人一组共同拆装一台发动机,3台发动机同时开始拆装,拆装要求如下:(一)拆解步骤 (1)拆装汽车盖罩,摇臂轴、取下推杆; (2)拆装汽车盖 (3)拆下油底壳,机油泵; (4)将要拆的活塞连杆摇至下至点,检查活塞连杆大头有无标记,无标记补做;(5)拆下连杆螺母,取下连杆盖; (6)用铁锤木柄推出活塞连杆,装回连杆盖,按顺序分开放好; (7)拆下全部主轴承盖,取出曲轴; (8)用专用工具取出活塞环,进排气门缸盖部分拆一组气门; (二)装复步骤 (1)装回曲轴及所有主轴承盖; (2)装回活塞环; (3)将活塞环扣按规定位置放置;将活塞连杆按序装入气缸; (4)装回连杆盖; (5)装回机油、油底壳; (6)装回气门; (7)装回汽缸盖、摇臂轴等; 四、拆装注意事项: (1)拆下的各缸活塞连杆、连杆盖、活塞环等不可互换; (2)各缸的活塞顶缺口、连杆凸点、连杆盖凸点应“三点朝前”; (3)气环顺序,正反面应分清,开口角度错开120度,油环开口错开180度;(4)气缸盖罩前后部能装错

发动机拆装项目评分表 参赛组号:评委: 竞赛时间:得分: 序号考核项目分数评分标准得分 1 作业时间:分钟 考核时限:40分钟,时到即停,裁判员记录考核时间,以备评分参考。 2 拆装前准备 5 未做扣2分 3 检查连杆和盖的配合 标记 5 未做扣2分 4 拆卸连杆总成 15 每漏做一样扣1分,不清洁就组装扣5分,扣完为止 5 拆下活塞环组 10 不正确使用工具扣2分,拆断活塞扣10分,不按正确顺序摆放扣2分 6 清洁活塞销 3 每少做一样扣1分 7 清洁活塞与活塞环 3 未清洁每项扣1分 8 安装活塞环组8 不正确使用工具扣2分,安装中断活塞环扣6分,方向安装错误每道环扣2分 9 按图示布置活塞环端8 方向安装错误每环扣 2分 10 安装连杆轴承 4 每安装错误,每一项既扣2分 11 安装连杆分总成 4 安装不正确扣5分,安装中断活塞环扣5分 12 把连杆盖装在连杆上10 每操作错误或未做一项扣1分 13 安全文明生产 5 未做扣5分 14 组装发动机15 15 工具整理 5 未做扣完配分合计100

制冷与空调设备运行操作作业安全技术实际操作考试标准

制冷与空调设备运行操作作业安全技术实际操作考试标准1.制定依据 《制冷与空调设备运行操作作业安全技术培 训大纲及考核标准》。 2.考试方式 实际操作、仿真模拟操作、口述。 3.考试要求 3.1实操科目及内容 3. I. 1科目1:安全用具使用(简称Kl) 3. 1.1. 1万用表、钳型电流表、绝缘电阻表 的正确操作(简称K11) 3. 1. 1.2制冷系统中温度仪表的测量操作(简 称K12) 3. I. 1. 3活塞式冷水机组停机的操作(简称 K13) 3. I. 1. 4充注制冷剂后的验证操作(简称K14)

3. I. 1. 5活塞式冷水机组充注制冷剂操作(简 称K15) 3. 1.2科目2:安全操作技术(简称K2) 制冷设备压力保护装置认知(简称K21) 3. 1.2. 2制冷系统中制冷剂与润滑油的认知 (简称K22 ) 3. 1.2. 3活塞式制冷压缩机正常工作时各部 位温度测量操作(简称K23 ) 3. 1.2. 4制冷设备的压力保护和安全装置调 整操作(简称K24 ) 3. 1.2. 5氨制冷系统的安全运行操作中危害 及救护措施(简称K25 ) 3. 1. 3科目3:作业现场安全隐患排除(简称K3) 3. 1. 3. 1制冷压缩机产生"液击"的故障排除 操作(简称K31) 3. 1.3. 2空调设备中安全阀的认知(简称K32 )

3. 1.3. 3制冷系统检漏的操作(简称K33 ) 3. 1.3. 4真空泵的正确使用操作(简称K34 ) 3. 1.3. 5螺杆式冷水机组中有关安全保护器 件认知操作(简称K35 ) 3. 1. 4科目4:作业现场应急处置(简称K4) 3. 1. 4. 1灭火器的选择和使用(简称K41) 3. 1. 4. 2空调制冷系统中截止阀安全操作(简 称K42 ) 3. 1. 4. 3空气调节系统中风管防火阀认知(简 称K43 ) 3. 1. 4. 4氨对人体的伤害认知(简称K44 ) 3. 1. 4. 5热氨融霜的安全操作(简称K45 ) 3. 2组卷方式 实操试卷从上述4个科目中,各抽取一道实操题组 成。具体题目由考试系统或考生抽取产生。 3. 3考试成绩

现场实际操作培训考核说明

现场实际操作培训考核说明 一、各类取证培训分为理论和实际两部分进行培训和考核,其中理论部分的培训和考试由乌石化教培中心统一组织,实际操作培训及考核由参加取证培训的人员所在车间组织完成。 二、每期参加取证培训人员在理论培训结束返车间一周内,由各车间职教员牵头,设备、工艺、安全技术人员参加,组织每期取证人员进行现场实际操作培训和考核。考核时参加监考的人员每个车间不少于两人。 三、现场实际操作培训及考核内容请各车间职教员会同设备、工艺、安全人员根据附录一各工种现场实际操作培训大纲及考核标准所要求的内容,结合本单位实际确定本单位现场实际操作培训及考核内容。 四、个人实际操作考核成绩由日常工作态度、日常动手应急能力、日常安全技能、现场操作四部分组成,各部分权重分别为10%、15%、15%、60%(具体见附表一:现场实际操作培训考核综合测评汇总表)。 五、工作态度、日常动手应急能力、日常安全技能三部分由监考人员根据需取证人员日常工作情况进行真实评分,并乘以所占比重为该项的最终得分。 六、现场操作部分由车间职教员会同设备、工艺、安全人员根据现场实际操作培训内容并结合本车间生产情况出20 道现场操作考试题(具体见附表二:现场实际操作考试项目),参加考试人员随机抽取3 道试题,采用答辩的形式进行作答,监考人员根据考试人员的作答情况进行评分,并填写评分表(具体见附表三:现场实际操作考试评分表)。考试结束后将3 道题的得分进行平均后乘以所占权重,即为现场操作部分成绩。 七、实际操作培训及考核结果由各车间根据每期参加取证人员培训考核情况,填写《现场实际操作培训考核综合测评汇总表》,并由监考人员及车间领导签字、盖章后以书面形式报各二级单位人事科审核。 八、各二级单位人事科审核盖章后,在各取证培训班理论培训结束2 周内,将《现场实际操作培训考核方案》及《现场实际操作培训考核综合测评汇总表》一并上报乌石化教培中心,由教培中心负责保存。 九、现场操作考试题(附表二:现场操作考试项目)和现场实际操作考核评分

发动机拆装实训作业方案

一、实训计划 1.实训项目名称:发动机拆装。 2.实训课时安排:一周(五天)40学时。 二、实训标准 1.按一个标准工位,一位指导教师,20名学生配置。 2.一人一组完成作业容,考核时间限定25min。每组训练加教师点评4课 时。 3.工位标准:科鲁兹LDE发动机中段一台,百分表、千分尺、塑料间隙规、 扭力扳手,翻转架、常用工具及工具车一辆。 4.学生:学习过科鲁兹汽车发动机的结构与检修,熟悉LDE发动机的原理 与构造 三、实训目的 按照维修手册要求对发动机曲柄连杆机构进行拆解、检查(包括外观检查和尺寸测量)和组装,按要求填写检查测量记录并根据测量结果进行分析计算和确定维修方案。重点考核拆装工艺、零件清洁、工量具使用、零部件检查和选配、作业规及安全,并正确填写《发动机曲柄连杆机构的检查、组装和拆解维修记录表》,计算和确定维修方案。 四、项目教学资料(作业流程) 按维修规要求完成: 1、发动机曲柄连杆机构的拆检、检查、组装; 2、测量检查曲轴轴向间隙; 3、测量检查曲轴不圆度(第三道曲轴主轴承轴颈处); 4、测量检查曲轴主轴承间隙(用塑料线间隙规);

5、填写《曲轴检查维修记录表》,计算和确定修理尺寸。 任务实施步骤: 1、记录发动机。 2、工具准备;确认台架安装牢固。确认安全;准备工具、清洁工具、工具车、工作台、检查零件 3、调整曲轴箱朝上。转动手柄,将缸体摇到下平面朝正上方 4、曲轴转动灵活性检查。旋转发动机曲轴一圈以上,检查曲轴转动灵活,无卡滞。 5、曲轴轴向间隙测量。(1)安装百分表.安装在发动机气缸体前面的固定装置中。将表吸盘紧靠曲轴放置并进行调整。(2)测量曲轴的纵向间隙. 纵向移动曲轴;允许的曲轴轴向间隙:0.092 - 0.24毫米(0.0036 - 0.0094英寸) 6、准备拆装工具。抹布,小平起,EN-6624,EN-328-B,橡胶锤,指针扭扳+12套筒+大转中接头。毛刷 7、调整曲轴位置。转动曲轴180度+曲轴处于平位 8、识别、核对曲轴承盖。检查并核对主轴承盖标记 9、清洁各个操作点。吹清连杆瓦盖、连杆和缸壁 10、拆1-5道主轴承盖。用套筒扭板,分两次拧松。第三次可以用快速扳手转动螺栓 11、取出主轴承瓦盖。用橡胶锤锤松,用右手握住两颗螺栓向上拉出3-4厘米,然后再用手晃动螺栓,以松动主轴承瓦盖 12、将曲轴放入发动机气缸体承孔中。 13、曲轴圆度检查。(1)安装千分量表. 连接到发动机气缸体上的托架上;将千分表吸盘紧靠曲轴轴颈放置并进行调整。(2)检查曲轴的旋转间隙。平稳地

发动机拆装作业评分表

发动机活塞连杆机构拆装及检测(竞赛时间:60分钟) 一、竞赛设备 大众捷达电控发动机1台(带拆装架),常用工具和专用工具各1套,拆装工作台1台,汽油、机油及润滑脂若干,抹布2块、油盘1个。 二、竞赛流程 A、进入场地,裁判宣布比赛规则。 B、每队自定一名选手,抽取竞赛工位。 C、选手根据工具清单查验工具。 D、裁判宣布比赛开始(计时开始,竞赛时间60分钟)。 三、竞赛说明: A、发动机外围附件只需拆下,不需进一步解体。 B、发动机气缸盖上的气门组零件不需进一步解体,火花塞不需拆下。 C、只需拆装、检测一个气缸活塞连杆机构,活塞连杆不需要解体,其他组的活塞连杆机构无需拆装。 D、发动机缸体内部的机油泵、平衡器、集滤器等不需进一步解体。 E、正时齿轮可不拆下。 F、螺栓拧紧要求(限本次竞赛) 曲轴主轴承盖螺栓为55 N.m;连杆轴承盖螺栓为25 N.m;气缸盖螺栓为45N.m;凸轮轴轴承盖螺栓为19 N.m;其他螺栓为拧到不能松动为止。 G、在操作过程中,若发现缺少零件、零件损坏等异常情况时,选手应立即报告裁判员,否则由此出现的成绩评定等问题由选手自己负责。 H、选手成绩相同时,竞赛所花时间少者名次在前。 I、裁判委员会评分在比赛全部结束,而且综合评定后再公布比赛结果。 四、评分标准如下:

发动机缸盖及活塞连杆组拆装测量评分表姓名:抽签号:单位: 开始时间:结束时间:竞赛用时: 序号竞赛 项目 配 分 扣分标准考核记录 扣 分 备注 1 工具 使用 10 1、错误使用工具或不使用专用工具一次扣2分。 2、工具落地一次扣2分。 3、工具用后不及时清洁或归位一次扣2分 4、本项目总扣分不超过10分 2 拆卸 工艺 过程 30 1、未按规定顺序分次拧松所拆螺栓每个扣3分。 2、零件掉地每次扣3分,其他未按规定操作每处 扣3分。 3、未用木柄捅连杆大端端面而直接捅连杆螺栓扣 5分。 4、活塞连杆组掉地扣5分,其他未按规定操作每 处扣3分。 5、零部件应摆放的整齐,如不整齐扣5分。 6、操作不正确每次扣2分。 7、本项目总扣分不超过30分 3 检测30 1、未清洁测量面扣3分 2、量缸表组装程序不对扣3分 3、未锁紧紧固螺母扣2分 4、量具、接杆选择错误一次扣1分 5、量具使用前未校正每次扣2分 6、外径千分尺上放出所量气缸直径错误扣5分 7、量缸表预压缩量不正确扣3分,未将固定螺母拧紧扣2分 8、未将大指针调至“0”位扣3分 9、测量部位不准确,每次扣2分,扣完6分为止 10、读数手法不正确每次扣2分,扣完6分为止 11、测量结果不准确每个数据扣2分(允许误差±0.01mm),扣完12分为止 12、测量方法不正确一次扣2分 13、记录表填写不规范、不清晰一处扣1分 14、本项目总扣分不超过30分

汽缸盖拆装

一、教学案例设计构思 教材说明: 本节教材内容系中专职业教材系列《汽车发动机构造与维修》中“气缸盖拆装与检测”项目下面的一个子项目内容,在前一节教学中学生已经学过了气缸盖的构造和作用,所以本节课的教学重点就是气缸盖拆装的工艺流程和工艺要求。 设计理念: 本节课的设计理念是,根据教学的内函和要求,整节课都从实践认识、实践操作入手,以汽车修理行业气缸盖拆装的工艺流程和工艺要求为规范,边教边做边学,并在拆装实践前由工作页引出问题,在拆装实践中发现问题、解决问题,在拆装实践后通过完成工作页来总结整个实训过程。从而加深对气缸盖的构造和作用的理解,进一步巩固有关气缸盖的基础知识。 整个教学过程以学生动手操作、让他们在动手操作中发现问题、探索解决问题的方法为主体,教师以工艺流程指导、解疑启发为主导。 课堂组织形式: 在汽修工场进行教学(本校汽修专业课全部在汽修工场进行教学),分8个小组,每组6人。 教法与学法: 学生以实践法、讨论研究法为主进行合作式学习,教师以规范示范法、启发法、现场巡回指导法施教。 二、教案

教学目标: 1.正确掌握气缸盖拆装的工艺流程,并能严格按照汽修行业气缸盖拆装的工艺标准进行操作。 2.进一步了解气缸盖的构造和作用。 3.通过讨论研究法为主的合作式学习,培养学生的自主学习精神和团队协作精神。 教学重点: 气缸盖拆装的工艺流程。 教学难点: 气缸盖拆装的工艺要求。 设备、器材及工量具准备: 桑塔纳发动机台架4台、气缸盖拆装工具4套、抹布4块、工作台4张。 教学时间:3课时(连续) 教学过程: (一)复习导入 教师提问: 1、气缸盖在汽车发动机中起什么作用? 学生活动: 学生回答气缸盖的作用: 汽缸盖也能称之为汽缸头。汽缸头的作用有许多。也是非常重要的。首先,火花塞在汽缸头上。燃烧室在汽缸头下方,成半圆球状。内有进气

气缸体和气缸盖变形的检验

气缸体和气缸盖变形的检验

实训项目:气缸体和气缸盖变形的检验 一、实训地点: 汽修实训室 二、准备实训器材: 序号名称规格数量 1 塞尺0.05—1mm 5把 2 铲刀通用5把 3 毛刷通用5把 4 钢直尺300mm 5把 5 发动机汽油、直列、4缸5台 6 清洗盆600mm*800mm 一只 7 汽油93号6L 8 抹布或棉纱——若干 9 拆卸工具组合套筒工具箱5个 1)知识目标: 1、掌握气缸体和气缸盖的拆装方法。 2、掌握气缸体和气缸盖变形的检验方法。 3、掌握气缸体和气缸盖变形检验工具的使用方法。 2) 实训的重点和难点: 掌握气缸体和气缸盖平面度测量方法与技术要求 四、组织教学: 1、清点人数 2、朗读实作安全知识 3、分组共分5组、每组7人(其中1人记录、2人拆装发动机、2人清洗零件、1人检验、1人负责7S) 五、教学过程: 讲解要求:实训技术标准及要求 1、气缸体变形:上平面最大变形为0.05mm。 2、气缸盖变形:下平面表面最大变形为0.05mm,进气歧管侧平面为0.10mm, 排气歧管侧平面为0.10mm。 实训注意事项 1、气缸体的上平面、气缸盖的下平面不能直接放在工作台上或地面上。 2、清洁气缸体的上平面、气缸盖的下平面时,不能用锤头敲击或圆锥形工具清 理,以免造成新的变形或损坏。 3、用棉纱净气缸体的上平面和气缸盖的下平面上的汽油。 4、工具和量具要轻拿轻放,避免与测量表面冲击而产生变形或损坏。 5、使用过的棉纱不能丢到高温和有火源的地方。 示范:实训操作步骤: (一)准备工作: 1、检查工具是否齐全 2、检查量具是否完好 3、检查设备

实际操作考试项目及评分标准10

实际操作考试项目及评分标准10 农电青年职工业务技能考核说明本次考核共分4个项目,即400V直线担安装、三相四线表带互感器联合接线、万用表使用、兆欧表使用;每个项目100分实际操作考试项目一停电更换400V线路绝缘子、针式瓶绑扎:一、施工:1、施工用的工具、材料工具:安全带、脚扣、安全帽、提绳、工具袋、电工工具材料:P-15针式绝缘子2只,高压横担1根,190U型丝1条2、施工安全要求正确选择工器具、材料,并对电杆表面及基础进行检查,登杆工具做冲击和拉伸试验;当直线杆绝缘子更换完毕后,仔细检查现场确认无误后,方可撤离现场。3、施工步骤及工艺要求正确选择工器具、材料、着装及戴好安全帽。要求工器具及材料应满足工作需要,穿着正确无误。登

杆作业:登杆前应对电杆表面、根部进行全面检查,确定有无裂纹;对登杆工具作冲击试验,注意登杆动作熟练、规范,工作位置确定合适,安全带系绑正确;横担安装:更换时,注意使用工具方法正确,操作正确,被更换的绝缘子吊下绳结操作正确,更换操作熟练;绑扎导线坚固、工艺良好。验收检查及拆除:检查绝缘子安装是否坚固,导线绑扎是否正确牢固。经验收检查后拆除,恢复原状。二、考核及评分参考标准:时间20分钟序号项目名称考核内容配分扣分得分 1 选择工器具、工具包或工具夹1个,活扳手2把,提绳1材料根,材料为P-15针式绝缘子2只,高压横担1根,190U 型丝1条漏、错选1项扣1分着装及佩戴不戴安全帽,扣5分,工作服穿戴整齐,着装不整齐,如袖口未扣、卷裤腿扣2分,未穿绝缘鞋或穿旅游鞋、皮鞋扣3分,工作服上衣或裤子未穿每项扣5分10 2 15 3 登杆操作观察线路