材料在拉伸与压缩时的力学性能-3

§2-3 材料在拉伸与压缩时的力学性能

材料的力学性能:也称机械性能。通过试验揭示材料在受力过程中所表现出的与试件几何尺寸无关的材料本身特性。如变形特性,破坏特性等。研究材料的力学性能的目的是确定在变形和破坏情况下的一些重要性能指标,以作为选用材料,计算材料强度、刚度的依据。因此材料力学试验是材料力学课程重要的组成部分。

此处介绍用常温静载试验来测定材料的力学性能。

1. 试件和设备

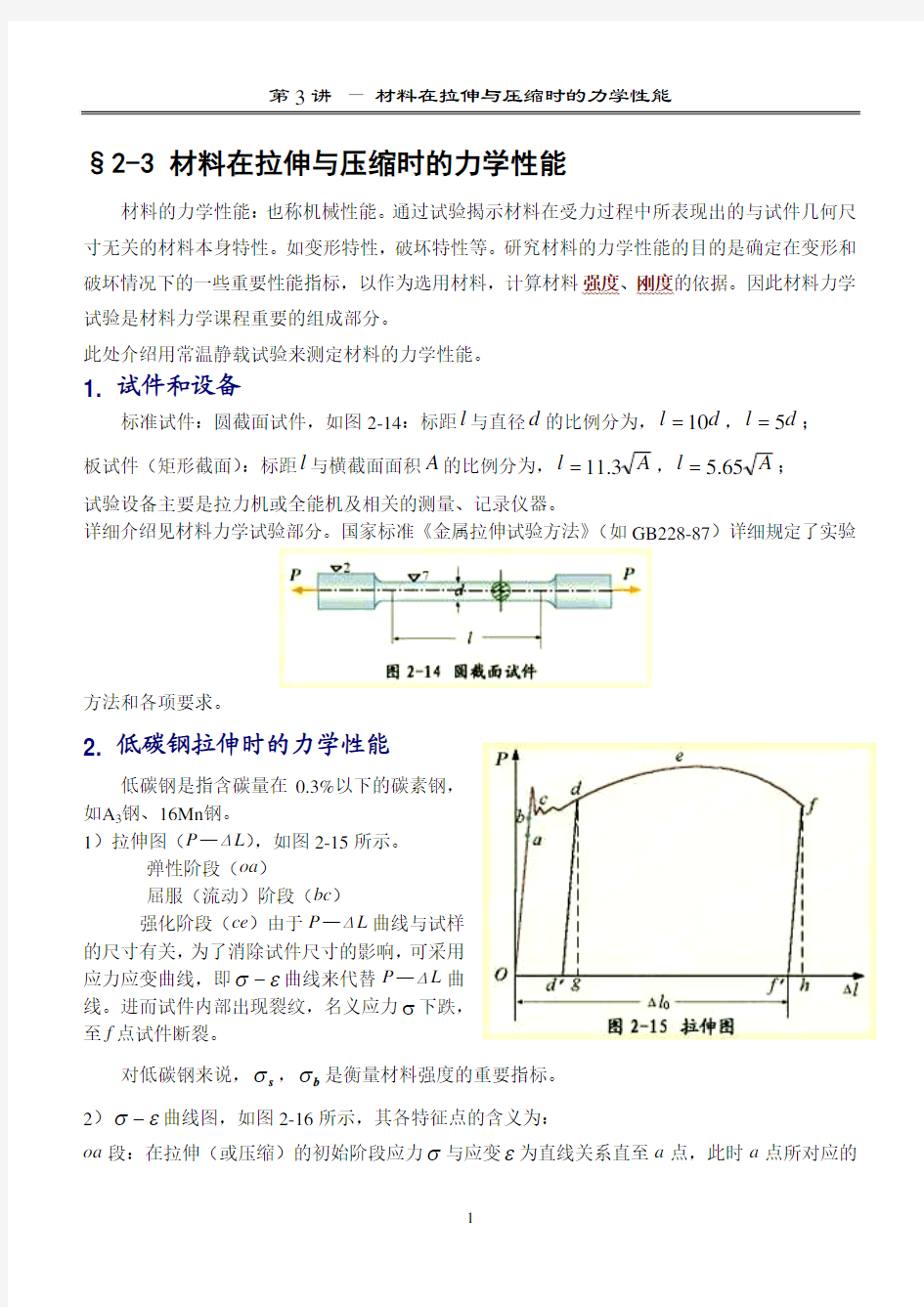

标准试件:圆截面试件,如图2-14:标距l 与直径的比例分为,d d l 10=,; d l 5=板试件(矩形截面):标距l 与横截面面积的比例分为,A A l 3.11=,A l 65.5=; 试验设备主要是拉力机或全能机及相关的测量、记录仪器。

详细介绍见材料力学试验部分。国家标准《金属拉伸试验方法》(如GB228-87)详细规定了实验

方法和各项要求。

2. 低碳钢拉伸时的力学性能

低碳钢是指含碳量在0.3%以下的碳素钢,

如A 3钢、16Mn 钢。

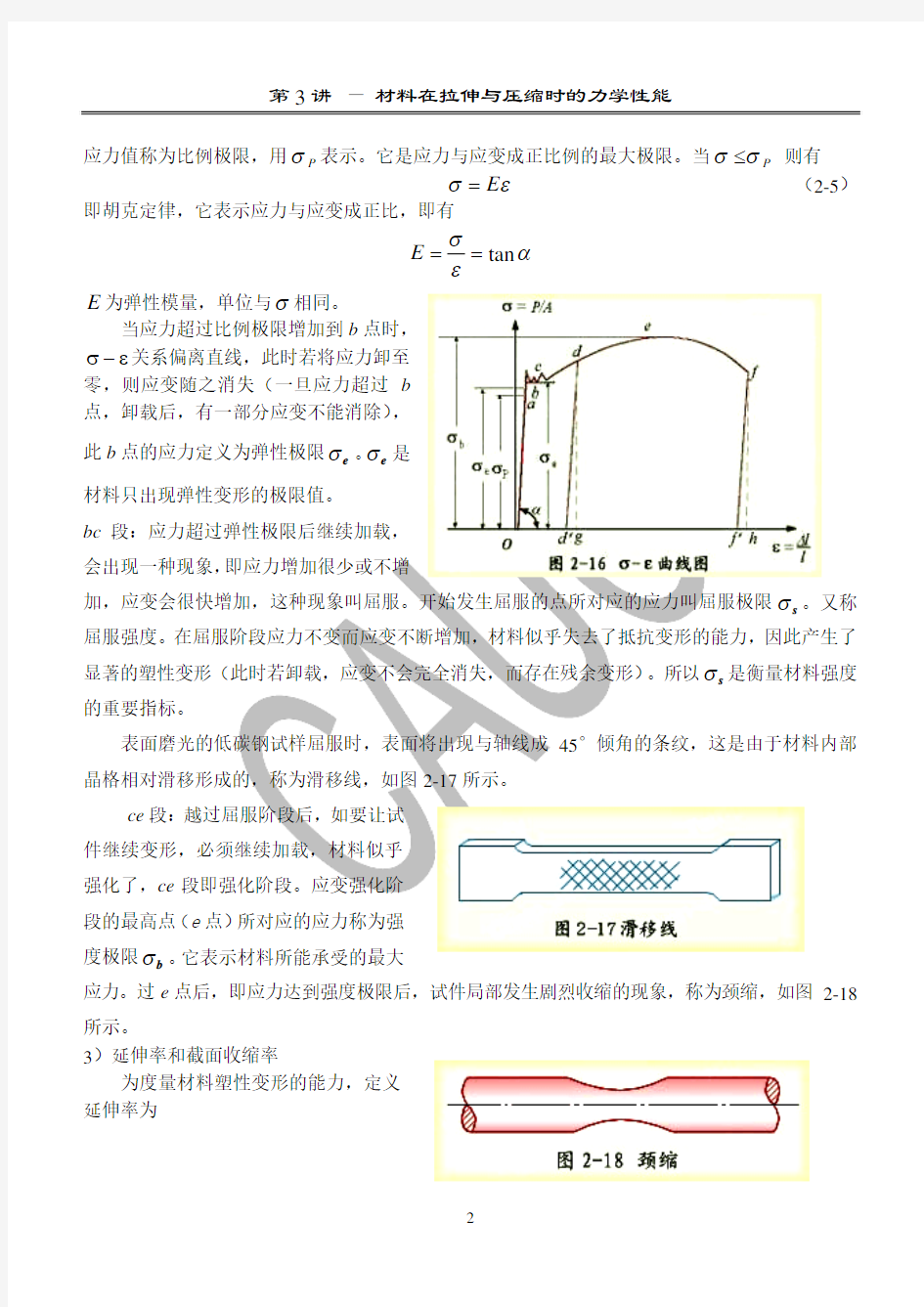

1)拉伸图(P —ΔL ),如图2-15所示。

弹性阶段(oa )

屈服(流动)阶段(bc )

强化阶段(ce )由于P —ΔL 曲线与试样

的尺寸有关,为了消除试件尺寸的影响,可采用

应力应变曲线,即εσ?曲线来代替P —ΔL 曲

线。进而试件内部出现裂纹,名义应力下跌,

至f 点试件断裂。

σ对低碳钢来说,s σ,b σ是衡量材料强度的重要指标。

2)εσ?曲线图,如图2-16所示,其各特征点的含义为:

oa 段:在拉伸(或压缩)的初始阶段应力σ与应变ε为直线关系直至a 点,此时a 点所对应的

应力值称为比例极限,用P σ表示。它是应力与应变成正比例的最大极限。当P σσ≤ 则有

εσE = (2-5)

即胡克定律,它表示应力与应变成正比,即有

αε

σtan ==

E E 为弹性模量,单位与σ相同。

当应力超过比例极限增加到b 点时,

关系偏离直线,此时若将应力卸至

零,则应变随之消失(一旦应力超过b

点,卸载后,有一部分应变不能消除),此b 点的应力定义为弹性极限ε?σe σ。

e σ是材料只出现弹性变形的极限值。

bc 段:应力超过弹性极限后继续加载,

会出现一种现象,即应力增加很少或不增

加,应变会很快增加,这种现象叫屈服。开始发生屈服的点所对应的应力叫屈服极限s σ。又称屈服强度。在屈服阶段应力不变而应变不断增加,材料似乎失去了抵抗变形的能力,因此产生了显著的塑性变形(此时若卸载,应变不会完全消失,而存在残余变形)。所以s σ是衡量材料强度的重要指标。

表面磨光的低碳钢试样屈服时,表面将出现与轴线成45°倾角的条纹,这是由于材料内部晶格相对滑移形成的,称为滑移线,如图2-17所示。

ce 段:越过屈服阶段后,如要让试

件继续变形,必须继续加载,材料似乎

强化了,ce 段即强化阶段。应变强化阶

段的最高点(e 点)

所对应的应力称为强度极限b σ。

它表示材料所能承受的最大应力。过e 点后,即应力达到强度极限后,试件局部发生剧烈收缩的现象,称为颈缩,如图2-18所示。

3)延伸率和截面收缩率

为度量材料塑性变形的能力,定义

延伸率为

100×?=

l l l 1δ% 此处l 为试件标线间的标距,l 1为试件断裂后量得的标线间的长度。

定义截面收缩率为

100×?=A

A A 1ψ% 此处A 为试件原园面积,A 1为断裂后试件颈缩处面积。对于低碳钢:3020?=δ%,60=ψ%,这两个值越大,说明材料塑性越好。

工程上通常按延伸率的大小把材料分为两类:5≥δ%—塑性材料;5<δ%—脆性材料。

4)卸载规律及冷作硬化

卸载规律:试样加载到超过屈服极限后(见图2-16中d 点)卸载,卸载线'

dd 大致平行于OP 线,此时e p g d od og εε+=+='',

其中e ε为卸载过程中恢复的弹性应变,p ε为卸载后的塑性变形(残余变形),卸载至后若再加载,加载线仍沿线上升,因此加载的应力应变关系符合胡克定律。

'd d d '冷作硬化:上述材料进入强化阶段以后的卸载再加载历史(如经冷拉处理的钢筋),使材料此后的εσ?关系沿ef 路径,此时材料的比例极限和开始强化的应力提高了,而塑性变形能力降低了,这一现象称为冷作硬化。 d d '3.其它塑性材料拉伸时的力学性能

此类材料与低碳钢共同之处是断裂破坏前要经历大量塑性变形,不同之处是没有明显的屈服阶段。对于εσ?曲线没有“屈服平台”的塑性材料,工程上规定取完全卸载后具有残余应变量2.0P =ε%时的应力叫名义屈服

极限,用2.0σ表示。

4.铸铁拉伸时的力学性

能具有以下特点

1) 如图2-19所示灰口铸铁拉伸

时的应力—应变关系,它只有一个

强度指标b σ;且抗拉强度较低;

2)在断裂破坏前,几乎没有塑性变形;

3)εσ?关系近似服从胡克定律,并以割线的斜率作为弹性模量。

材料在静荷压缩时的力学性能

金属材料的压缩试件一般为短圆柱,其高度与直径之比为()3~5.1=h/d 。

1.低碳钢压缩时的εσ?曲线

低碳钢压缩时的εσ?曲线,如图2-20所示。

s E,σ与拉伸时大致相同。因越压越扁,得不到b σ。

2.铸铁压缩时的εσ?曲线

铸铁压缩时的σε?曲线,如图2-21所示。注意

到:1)由于材料组织结构内含缺陷较多,铸铁的抗压

强度极限与其抗拉强度极限均有较大分散度,但抗压

强度极限c σ大大高于抗拉强度极限t σ,其关系大约

为()t c σσ5~3=;2)显示出一定程度的塑性变形特征,致使短柱试样断裂前呈现园鼓形;3)破坏时试件的断口沿与轴线大约成50°的斜面断开,为灰暗色平断口。(图2-21)

与铸铁在机械工程中广泛作为机械底座等承压部件相类似,作为另一类典型的脆性材 料的混凝土,石料等则是建筑工程中重要的承压材料

§2-4许用应力,强度条件

1.安全系数与许用应力

由于各种原因使结构丧失其正常工作能力的现象,称为失效。工程材料失效的两种形式为:

(1)塑性屈服,指材料失效时产生明显的塑性变形,并伴有屈服现象。如低碳钢、铝合金等塑性材料。(2)脆性断裂,材料失效时几乎不产生塑性变形而突然断裂。如铸铁、混凝土等脆断材料。

许用应力:保证构件安全可靠工作所容许的最大应力值。

对于塑性材料,进入塑性屈服时的应力取屈服极限s σ,对于某些无明显屈服平台的合金材料取2.0σ,则危险应力或s σσ=02.0σ;对于脆性材料:断裂时的应力是强度极限b σ,则。

b σσ=0构件许用应力用[]n 0

σσ=表示,则工程上一般取

塑性材料:

[]s n s σσ=; 脆性材料: []b n b σσ=

b s n n ,分别为塑性材料和脆性材料的安全系数。

2.强度条件

安全系数或许用应力的选定应根据有关规定或查阅国家有关规范或设计手册。通常在静荷设计中取

0.2~5.1=s n ,有时可取

50.1~25.1=s n 0.3~5.2=b n ,有时甚至大于3.5以上

安全系数的选取原则充分体现了工程上处理安全与经济一对矛盾的原则,是复杂、审慎的事。现从力学角度讨论其影响因素:

(1) 对载荷估计的准确性与把握性:如重力、压力容器的压力等可准确估计与测量,大自然的水力、风力、地震力等则较难估计。

(2) 材料的均匀性与力学性能指标的稳定性:如低碳钢之类塑性材料组织较均匀,强度指标较稳定,塑性变形阶段可作为断裂破坏前的缓冲,而铸铁之类脆性材料正相反,强度指标分散度大、应力集中、微细观缺陷对强度均造成极大影响。

(3) 计算公式的近似性:由于应力、应变等理论计算公式建立在材料均匀连续,各向同性假设基础上,拉伸(压缩)应力,变形公式要求载荷通过等直杆的轴线等,所以材料不均匀性,加载的偏心,杆件的初曲率都会造成理论计算的不精确。

(4) 环境:工程构件的工作环境比实验室要复杂的多,如加工精度,腐蚀介质,高、低温等

问题均应予以考虑。

设max σ是发生在轴力最大处的应力(等直截面杆),则拉伸(压缩)强度条件为

[]σσ≤=A

N max max (2-5) 根据上述强度条件可以解决以下三方面问题:

1)校核强度 []σσ≤=

A N max max 是否满足。

2)设计截面,

3进而由N max ,max σ不一定在N max

例2-5 mm 9.706=1A 2,解:(1∑对于节点A ,由 (a )

o o 30sin 45sin 12N N =由得

0=∑Y

(b )

P N N =+o o 45cos 30cos 21由强度条件计算各杆容许轴力

kN (c )

[][]1.11310101609.7066611=×××=≤?σA N

[][]3.5010101603146622=×××=≤?σA N kN (d ) 由于AB 、AC 杆不能同时达到容许轴力,如果将[]1N ,[]2N 代入(2)式,解得 []kN

5.133=P 显然是错误的。

正确的解应由(a )、(b )式解得各杆轴力与结构载荷P 应满足的关系 P P

N 732.03

121=+= (e ) P P

N 518.03122=+= (f )

(2)根据各杆各自的强度条件,即,[11N N ≤][]22N N ≤计算所对应的载荷,由(c )

、(e )有

[]P

[][]1.113111==≤σA N N kN

kN 1.113732.0≤P []kN (g )

5.1541≤P 由(d )、(f )有 [][]3.50222==≤σA N N kN

kN 3.50518.0≤P []kN (h ) 1.972≤P 要保证AB 、AC 杆的强度,应取(g )、(h )二者中的小值,即[]2P ,因而得 []kN

1.97=P 上述分析表明,求解杆系结构的许可载荷时,要保证各杆受力既满足平衡条件又满足强度条件。

例,已知:一个三角架,斜杆有两根o 30=α78080××等边角钢组成,横杆由两根10号槽刚

组成,材料为A3,[]MPa 120=σ。

求:许可载荷

1)受力分析:

0=∑Y :P P

N 230sin 01==

0=∑X :P N N 732.112==

2)计算许可轴力[]N

查

217.21286.10cm A =×=12A []N 1[]N 23[]P 1=[]P 2[]kN P 130=

材料力学性能考试答案

《工程材料力学性能》课后答案 机械工业出版社 2008第2版 第一章 单向静拉伸力学性能 1、 试述退火低碳钢、中碳钢和高碳钢的屈服现象在拉伸力-伸长曲线图上的区别?为什么? 2、 决定金属屈服强度的因素有哪些?【P12】 答:内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。 外在因素:温度、应变速率和应力状态。 3、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。 4、 剪切断裂与解理断裂都是穿晶断裂,为什么断裂性质完全不同?【P23】 答:剪切断裂是在切应力作用下沿滑移面分离而造成的滑移面分离,一般是韧性断裂,而解理断裂是在正应力作用以极快的速率沿一定晶体学平面产生的穿晶断裂,解理断裂通常是脆性断裂。 5、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 6、 论述格雷菲斯裂纹理论分析问题的思路,推导格雷菲斯方程,并指出该理论的局限性。 【P32】 答: 212?? ? ??=a E s c πγσ,只适用于脆性固体,也就是只适用于那些裂纹尖端塑性变形可以忽略的情况。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1)应力状态软性系数—— 材料或工件所承受的最大切应力τ max 和最大正应力σmax 比值,即: () 32131max max 5.02σσσσσστα+--== 【新书P39 旧书P46】 (2)缺口效应—— 绝大多数机件的横截面都不是均匀而无变化的光滑体,往往存在截面的急剧变化,如键槽、油孔、轴肩、螺纹、退刀槽及焊缝等,这种截面变化的部分可视为“缺口”,由于缺口的存在,在载荷作用下缺口截面上的应力状态将发生变化,产生所谓的缺口效应。【P44 P53】 (3)缺口敏感度——缺口试样的抗拉强度σbn 的与等截面尺寸光滑试样的抗拉强度σ b 的比值,称为缺口敏感度,即: 【P47 P55 】 (4)布氏硬度——用钢球或硬质合金球作为压头,采用单位面积所承受的试验力计算而得的硬度。【P49 P58】 (5)洛氏硬度——采用金刚石圆锥体或小淬火钢球作压头,以测量压痕深度所表示的硬度 【P51 P60】。 (6)维氏硬度——以两相对面夹角为136。的金刚石四棱锥作压头,采用单位面积所承受

常用岩土材料参数和岩石物理力学性质一览表

(E, ν) 与(K, G)的转换关系如下: ) 21(3ν-= E K ) 1(2ν+= E G (7.2) 当ν值接近0.5的时候不能盲目的使用公式3.5,因为计算的K 值将会非常的高,偏离实际值很多。最好是确定好K 值(利用压缩试验或者P 波速度试验估计),然后再用K 和ν来计算G 值。 表7.1和7.2分别给出了岩土体的一些典型弹性特性值。 岩石的弹性(实验室值)(Goodman,1980) 表7.1 土的弹性特性值(实验室值)(Das,1980) 表7.2 各向异性弹性特性——作为各向异性弹性体的特殊情况,横切各向同性弹性模型需要5 中弹性常量:E 1, E 3, ν12,ν13和G 13;正交各向异性弹性模型有9个弹性模量E 1,E 2,E 3, ν12,ν13,ν23,G 12,G 13和G 23。这些常量的定义见理论篇。 均质的节理或是层状的岩石一般表现出横切各向同性弹性特性。一些学者已经给出了用各向同性弹性特性参数、节理刚度和空间参数来表示的弹性常数的公式。表3.7给出了各向异性岩石的一些典型的特性值。 横切各向同性弹性岩石的弹性常数(实验室) 表7.3

流体弹性特性——用于地下水分析的模型涉及到不可压缩的土粒时用到水的体积模量K f ,如果土粒是可压缩的,则要用到比奥模量M 。纯净水在室温情况下的K f 值是2 Gpa 。其取值依赖于分析的目的。分析稳态流动或是求初始孔隙压力的分布状态(见理论篇第三章流体-固体相互作用分析),则尽量要用比较低的K f ,不用折减。这是由于对于大的K f 流动时间步长很小,并且,力学收敛性也较差。在FLAC 3D 中用到的流动时间步长,? tf 与孔隙度n ,渗透系数k 以及K f 有如下关系: ' f f k K n t ∝ ? (7.3) 对于可变形流体(多数课本中都是将流体设定为不可压缩的)我们可以通过获得的固结系数νC 来决定改变K f 的结果。 f 'K n m k C + = νν (7.4) 其中 3 /4G K 1 m += ν f 'k k γ= 其中,' k ——FLAC 3D 使用的渗透系数 k ——渗透系数,单位和速度单位一样(如米/秒) f γ——水的单位重量 考虑到固结时间常量与νC 成比例,我么可以将K f 的值从其实际值(Pa 9 102?)减少,利用上面得表达式看看其产生的误差。 流动体积模量还会影响无流动但是有空隙压力产生的模型的收敛速率(见1.7节流动与力学的相互作用)。如果K f 是一个通过比较机械模型得到的值,则由于机械变形将会产生孔隙压力。如果K f 远比k 大,则压缩过程就慢,但是一般有可能K f 对其影响很小。例如在土体中,孔隙水中还会包含一些尚未溶解的空气,从而明显的使体积模量减小。 在无流动情况下,饱和体积模量为: n K K K f u + = (7.5) 不排水的泊松比为:

钢筋混凝土在冲击载荷下的动态力学性能

钢筋混凝土在冲击载荷下的动态力学性能 作者:姜芳, 陈涛, 宁建国, JIANG Fang, CHEN Tao, NING Jian-guo 作者单位:姜芳,JIANG Fang(北京林业大学,工学院,北京,100083), 陈涛,CHEN Tao(山东省肥城市公路局), 宁建国,NING Jian-guo(北京理工大学,宇航科学技术学院,北京,100081) 刊名: 材料工程 英文刊名:JOURNAL OF MATERIALS ENGINEERING 年,卷(期):2009(3) 参考文献(10条) 1.杨桂通塑性动力学 1998 2.姜芳钢筋混凝土材料动态力学性能的实验研究[学位论文] 2003 3.FOWLES R Dynamic Response of Material to Intense Impulsive Loading 1972 4.经福谦实验物态方程导引 1999 5.SEAMANN L Lagrange analysis for multiple stress or velocity gauges in attenuating waves 1974(10) 6.FOWLES R;WILLIAMS R F Plane ware propagation in solids[外文期刊] 1970(01) 7.GROTE D L;PARK S W;ZHOU M Dynamic behavior of concrete at high strain rates and pressures:I experimental characterization[外文期刊] 2001(9) 8.陈江瑛;黄旭升;王礼立混凝土的动态损伤演化 2000 9.陈大年;HASSANI STS;尹志华混凝土的冲击特性描述[期刊论文]-爆炸与冲击 2001(02) 10.胡时胜;王道荣混凝土材料动态本构关系 2000 本文链接:https://www.360docs.net/doc/503355595.html,/Periodical_clgc200903011.aspx

工程材料力学性能答案

工程材料力学性能答案1111111111111111111111111111111111111 1111111111111111111111111111111111111 111111 决定金属屈服强度的因素有哪 些?12 内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。外在因素:温度、应变速率和应力状态。试举出几种能显著强化金属而又不降低其塑性的方法。固溶强化、形变硬化、细晶强化试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?21韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。何谓拉伸断口三要素?影响宏观拉伸断口性态的

因素有哪些?答:宏观断口呈杯锥形,纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化?断裂强度与抗拉强度有何区别?抗拉强度是试样断裂前所承受的最大工程应力,记为σb;拉伸断裂时的真应力称为断裂强度记为σf; 两者之间有经验关系:σf = σb (1+ψ);脆性材料的抗拉强度就是断裂强度;对于塑性材料,于出现颈缩两者并不相等。裂纹扩展受哪些因素支配?答:裂纹形核前均需有塑性变形;位错运动受阻,在一定条件下便会形成裂纹。2222222222222222222222222222222222 2222222222222222222222222222222222 2222 试综合比较单向拉伸、压缩、弯曲及扭转试验的特点和应用范围。答:单向拉伸试验的特点及应用:单向拉伸的应力状态较硬,一般用于塑性变形

常用材料力学性能.

常用材料性质参数 材料的性质与制造工艺、化学成份、内部缺陷、使用温度、受载历史、服役时间、试件尺寸等因素有关。本附录给出的材料性能参数只是典型范围值。用于实际工程分析或工程设计时,请咨询材料制造商或供应商。 除非特别说明,本附录给出的弹性模量、屈服强度均指拉伸时的值。 表 1 材料的弹性模量、泊松比、密度和热膨胀系数 材料名称弹性模量E GPa 泊松比V 密度 kg/m3 热膨胀系数a 1G6/C 铝合金-79 黄铜 青铜 铸铁 混凝土(压 普通增强轻质17-31 2300 2400 1100-1800

7-14 铜及其合金玻璃 镁合金镍合金( 蒙乃尔铜镍 塑料 尼龙聚乙烯 2.1-3.4 0.7-1.4 0.4 0.4 880-1100 960-1400 70-140 140-290 岩石(压 花岗岩、大理石、石英石石灰石、沙石40-100 20-70 0.2-0.3 0.2-0.3 2600-2900 2000-2900 5-9 橡胶130-200 沙、土壤、砂砾钢

高强钢不锈钢结构钢190-210 0.27-0.30 7850 10-18 14 17 12 钛合金钨木材(弯曲 杉木橡木松木11-13 11-12 11-14 480-560 640-720 560-640 1 表 2 材料的力学性能 材料名称/牌号屈服强度s CT MPa 抗拉强度b CT

MPa 伸长率 5 % 备注 铝合金LY12 35-500 274 100-550 412 1-45 19 硬铝 黄铜青铜 铸铁( 拉伸HT150 HT250 120-290 69-480 150 250 0-1 铸铁( 压缩混凝土(压缩铜及其合金 玻璃

材料力学性能静拉伸试验报告

静拉伸试验 一、实验目的 1、测45#钢的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 2、测定铝合金的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 3、观察并分析两种材料在拉伸过程中的各种现象。 二、使用设备 微机控制电子万能试验机、0.02mm 游标卡尺、试验分化器 三、试样 本试样采用经过机加工直径为10mm 左右的圆形截面比例试样,试样成分分别为铝合金和45#,各有数支。 四、实验原理 按照我国目前执行的国家 GB/T 228—2002标准—《金属材料 室温拉伸试验方法》的规定,在室温1035℃℃的范围内进行试验。将试样安装在试验机的夹头当中,然后开动试验机,使试样受到缓慢增加的拉力(一般应变速率应≤0.1m/s ),直到拉断为止,并且利用试验机的自动绘图装置绘出材料的拉伸图。 试验机自动绘图装置绘出的拉伸变形L ?主要是整个试样,而不仅仅是标距部分的伸长,还包括机器的弹性变形和试样在夹头中的滑动等因素,由于试样开始受力时,头部在头内的滑动较大,故绘出的拉伸图最初一段是曲线。 塑性材料与脆性材料的区别: (1)塑性材料: 脆性材料是指断后伸长率5%δ≥的材料,其从开始承受拉力直至试样被拉断,变形都比较大。塑性材料在发生断裂时,会发生明显的塑性变形,也会出现屈服和颈缩等现象; (2)脆性材料: 脆性材料是指断后伸长率5%δ<的材料,其从开始承受拉力直至试样被拉断,变形都很小。并且,大多数脆性材料在拉伸时的应力—应变曲线上都没有明显的直线段,几乎没有塑性变形,在断裂前不会出现明显的征兆,不会出现屈服和颈缩等现象,只有断裂时的应力值—强度极限。 脆性材料在承受拉力、变形记小时,就可以达到m F 而突然发生断裂,其抗拉强度也远远 小于45钢的抗拉强度。同样,由公式0m m R F S =即可得到其抗拉强度,而根据公式,10 l l l δ-=。 五、实验步骤 1、试样准备 用笔在试样间距0L (10cm )处标记一下。用游标尺测量出中间横截面的平均直径,并且测出试样在拉伸前的一个总长度L 。 2、试验机准备:

材料在拉伸与压缩时的力学性能

§8-4 材料在拉伸与压缩时的力学性能 一、材料力学性能的概念 结构构件或机械零件总是由某一种材料制作的。例如,土木工程结构中常用混凝土、砖石、钢材或木材作为构件材料;机械设备常用金属(通常是钢)作为一个零件的材料。之所以选择某种特定的材料,一个重要的原因是,这种材料的力学性能能够满足工程实际的需要。当然,经济性和其他方面的功能性也是选择材料的重要依据。 材料的力学性能又称材料的机械性能,属于材料物理性能的一个重要部分,是材料在力(或应力)的作用下所表现出来的变形与破坏方面的性质,具体包括弹性变形、塑性变形、蠕变、断裂、疲劳、硬度等一系列的性能。 材料的力学性能是由材料内部的微观结构决定的。研究材料内部的微观结构与材料的力学性能之间的关系,这属于材料学的研究范畴,材料力学一般不作研究。但是,材料的某些力学性能指标,却是材料力学讨论强度、刚度和稳定性问题的起点,因此,有必要理解这些指标的含义和了解其获取方法。 材料力学中最为常用的材料力学性能指标包括:①强度指标——屈服极限和强度极限;②弹性常数——弹性模量、切变模量和泊松比。另有断裂韧度及疲劳极限等指标将在以后作出解释。 二、低碳钢的拉伸试验(GB/T 228-2002) 由于金属材料在各类工程中较为常用,低碳钢作为一种常用金属材料又可以在其关于拉伸的力学性能测试中很好的展示屈服极限、强度极限、弹性模量等力学性能指标的概念和获取方法,以下将按国家标准《GB/T 228-2002 金属材料室温拉伸试验方法》中规定的程序,简要描述低碳钢(Q235A级碳素结构钢,参见国家标准《GB/T 700-2006 碳素结构钢》)的拉伸试验过程及其主要结果。

材料的力学性能

材料的力学性能 mechanical properties of materials 主要是指材料的宏观性能,如弹性性能、塑性性能、硬度、抗冲击性能等。它们是设计各种工程结构时选用材料的主要依据。各种工程材料的力学性能是按照有关标准规定的方法和程序,用相应的试验设备和仪器测出的。表征材料力学性能的各种参量同材料的化学组成、晶体点阵、晶粒大小、外力特性(静力、动力、冲击力等)、温度、加工方式等一系列内、外因素有关。材料的各种力学性能分述如下: 弹性性能材料在外力作用下发生变形,如果外力不超过某个限度,在外力卸除后恢复原状。材料的这种性能称为弹性。外力卸除后即可消失的变形,称为弹性变形。表示材料在静载荷、常温下弹性性能的一些主要参量可以通过拉伸试验进行测定。 拉伸试样常制成圆截面(图1之a)或矩形截面(图1之b)棒体,l为标距,d为圆形试样的直径,h和t分别为矩形截面试样的宽度和厚度,图中截面形状用阴影表示,面积记为A。长度和横向尺寸的比例关系也有如下规定:对于圆形截面试样,规定l=10d或l=5d;对于矩形截 面试样,按照面积换算规定或者。试样两端的粗大部分用以和材料试验 机的夹头相连接。试验结果通常绘制成拉伸图或应力-应变图。图2为低碳钢的拉伸图,横坐标表示试样的伸长量Δl(或应变ε=Δl/l),纵坐标表示载荷P(或应力σ=P/A)。图中的曲线从原点到点p为直线,pe段为曲线,载荷不大于点e所对应的值时,卸载后试样可恢复原状。反映材料弹性性质的参量有比例极限、弹性极限、弹性模量、剪切弹性模量和泊松比等。 比例极限应力和应变成正比例关系的最大应力称为比例极限,即图中点p所对应的应力,以σp表示。在应力低于σp的情况下,应力和应变保持正比例关系的规律叫胡克定律。载荷超过点p对应的值后,拉伸曲线开始偏离直线。 弹性极限试样卸载后能恢复原状的最大应力称为弹性极限,即图中点e所对应的应力,以σe表示。若在应力超出σe后卸载,试样中将出现残余变形。比例极限和弹性极限的测试值敏感地受测试精度的影响,并不易测准,所以在有关标准中规定,对于拉伸曲线的直线部分产生规定偏离量(用切线斜率的偏差表示)的应力作为"规定比例极限"。对于弹性

材料力学性能拉伸试验报告

材料力学性能拉伸试验报告 材化08 李文迪 40860044

[试验目的] 1. 测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能。 2. 测定低碳钢的应变硬化指数和应变硬化系数。 [试验材料] 通过室温拉伸试验完成上述性能测试工作,测试过程执行GB/T228-2002:金属材料室温拉伸试验方法: 1.1试验材料:退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。 1.2热处理状态及组织性能特点简述: 1.2.1退火低碳钢:将钢加热到Ac3或Ac1以上30-50℃,保温一段时间后,缓慢而均匀 的冷却称为退火。 特点:退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力。1.2.2正火低碳钢:将钢加热到Ac3或Accm以上30-50℃,保温后在空气中冷却称为正 火。 特点:许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。 1.2.3淬火低碳钢:对于亚共析钢,即低碳钢和中碳钢加热到Ac3以上30-50℃,在此 温度下保持一段时间,使钢的组织全部变成奥氏体,然后快速冷却(水冷或油冷),使奥氏体来不及分解而形成马氏体组织,称为淬火。 特点:硬度大,适合对硬度有特殊要求的部件。 1.3试样规格尺寸:采用R4试样。 参数如下:

1.4公差要求 [试验原理] 1.原理简介:材料的机械性能指标是由拉伸破坏试验来确定的,由试验可知弹性阶段 卸荷后,试样变形立即消失,这种变形是弹性变形。当负荷增加到一定值时,测力度盘的指针停止转动或来回摆动,拉伸图上出现了锯齿平台,即荷载不增加的情况下,试样继续伸长,材料处在屈服阶段。此时可记录下屈服强度R 。当屈服到一定 eL 程度后,材料又重新具有了抵抗变形的能力,材料处在强化阶段。此阶段:强化后的材料就产生了残余应变,卸载后再重新加载,具有和原材料不同的性质,材料的强度提高了。但是断裂后的残余变形比原来降低了。这种常温下经塑性变形后,材料强度提高,塑性降低的现象称为冷作硬化。当荷载达到最大值Rm后,试样的某一部位截面开始急剧缩小致使载荷下降,至到断裂。 [试验设备与仪器] 1.1试验中需要测得: (1)连续测量加载过程中的载荷R和试样上某段的伸长量(Lu-Lo)数据。(有万能材料试验机给出应力-应变曲线) (2)两个个直接测量量:试样标距的长度 L o;直径 d。 1.2试样标距长度与直径精度:由于两者为直接测量量,工具为游标卡尺,最高精度为 0.02mm。 1.3检测工具:万能材料试验机 WDW-200D。载荷传感器,0.5级。引伸计,0.5级。 注1:应力值并非试验机直接给出,由载荷传感器直接测量施加的载荷值,进而转化成工程应力,0.5级,即精确至载荷传感器满量程的1/500。 注2:连续测试试样上某段的伸长量由引伸计完成,0.5级,即至引伸计满量程的1/50。

聚合物动态力学性能测定

实验7 聚合物动态力学性能的测定 聚合物材料,如塑料、橡胶、纤维及其复合材料等都具有粘弹性,用动态力学的方法研究聚合物材料的粘弹性,已证明是一种非常有效的方法。材料的动态力学行为是指材料在振动条件下,即在交变应力(或交变应变)作用下作出的力学响应。测定材料在一定温度范围内的动态力学性能的变化即为动态力学分析(dynamic mechanical thermal analysis, DMTA ) 一、二、实验目的 了解动态力学分析的测量原理及仪器结构。了解影响动态力学分析实验结果的因素,正确选择实验条件。掌握动态力学分析的试样制备及测试步骤。掌握动态力学分析在聚合物分析中的应用。 实验原理 聚合物的粘弹性是指聚合物既有粘性又有弹性的性质,实质是聚合物的力学松弛行为。研究聚合物的粘弹性常采用正弦的交变应力,使试样产生的应变也以正弦方式随时间变化。这种周期性的外力引起试样周期性的形变,其中一部分所做功以位能形式贮存在试样中,没有损耗,而另一部分所做功,在形变时以热的形式消耗掉。应变始终落后应力一个相位,以拉伸为例,当试样受到交变的拉伸应力作用时,其交变应力和应变随时间的变化关系如下: 应力 )sin(0δ?σσ+=t (7-1) )900(0<<δ应变 t ?εεsin 0= (7-2) 式中0σ和0ε为应力和形变的振幅;ω是角频率;δ是应变相位角。

式(7-1)和式(7-2)说明应力变化要比应变领先一个相位差δ,见图7.1。 图7.1 应力应变和时间的关系 将式(7-1)展开为: δ?σδωσσsin cos cos sin 00t t += (7-3) 即认为应力由两部分组成,一部分)cos sin (δ?σt 与应变同相位,另一部分)sin cos (0δ?σt 与应变相差2/π。根据模量的定义可以得到两种不同意义的模量,定义'E 为同相位的应力和应变的比值,而''E 为相位差2/π的应力和应变的振幅的比值,即 t E t E ?εωεσcos ''sin '00+= (7-4) 此时模量是一个复数,叫复数模量*E 。 '''*iE E E += (7-5) 'E 为实数模量又称储能模量,表示材料在形变过程中由于弹性形变而储存的能量;''E 为虚数模量也称损耗模量,表示在形变过程中以热的方式损耗的能量。 ' ''tan E E =δ (7-6) 式(7-6)中,δtan 为损耗角正切或称损耗因子。 研究材料的动态力学性能就是要精确测量各种因素(包括材料本身的结构参数及外界条件)对动态模量及损耗因子的影响。 聚合物的性质与温度有关,与施加于材料上外力作用的时间有关,还与外力作用的频率有关。当聚合物作为结构材料使用时,主要利用它的弹性、强度,要求在使用温度范围内有较大的贮能模量。聚合物作为减震或隔音材料使用时,则主要利用它们的粘性,要求在一定

材料在拉伸与压缩时的力学性能

第3讲教学方案——材料在拉伸与压缩时的力学性能许用应力与强度条件

§2-3 材料在拉伸与压缩时的力学性能 材料的力学性能:也称机械性能。通过试验揭示材料在受力过程中所表现出的与试件几何尺寸无关的材料本身特性。如变形特性,破坏特性等。研究材料的力学性能的目的是确定在变形和破坏情况下的一些重要性能指标,以作为选用材料,计算材料强度、刚度的依据。因此材料力学试验是材料力学课程重要的组成部分。 此处介绍用常温静载试验来测定材料的力学性能。 1. 试件和设备 标准试件:圆截面试件,如图2-14:标距l 与直径d 的比例分为,d l 10=,d l 5=; 板试件(矩形截面):标距l 与横截面面积A 的比例分为,A l 3.11=,A l 65.5=; 试验设备主要是拉力机或全能机及相关的测量、记录仪器。 详细介绍见材料力学试验部分。国家标准《金属拉伸试验方法》(如GB228-87)详细规定了实验 方法和各项要求。 2. 低碳钢拉伸时的力学性能 低碳钢是指含碳量在0.3%以下的碳素钢,如A 3钢、16Mn 钢。 1)拉伸图(P —ΔL ),如图2-15所示。 弹性阶段(oa ) 屈服(流动)阶段(bc ) 强化阶段(ce )由于P —ΔL 曲线与试样的尺寸有关,为了消除试件尺寸的影响,可采用应力应变曲线,即εσ-曲线来代替P —ΔL 曲线。进而试件内部出现裂纹,名义应力σ下跌,至f 点试件断裂。 对低碳钢来说,s σ,b σ是衡量材料强度的重要指标。 2)εσ-曲线图,如图2-16所示,其各特征点的含义为: oa 段:在拉伸(或压缩)的初始阶段应力σ与应变ε为直线关系直至a 点,此时a 点所对应的

材料力学性能-第2版课后习题答案

第一章单向静拉伸力学性能 1、 解释下列名词。 2. 滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落 后于应力的现象。 3?循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。 4?包申格效应: 金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规 定残余伸长应力降低的 现象。 11. 韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆 性断裂,这种现象称 为韧脆转变 2、 说明下列力学性能指标的意义。 答:E 弹性模量G 切变模量 r 规定残余伸长应力 0.2屈服强度 gt 金属材料拉伸时最大应力下的总伸长率 n 应 变硬化指数 【P15】 3、 金属的弹性模量主要取决于什么因素?为什么说它是一个对组织不敏感的力学性能指标? 答:主要决定于原子本性和晶格类型。合金化、热处理、冷塑性变形等能够改变金属材料的组织形态和晶粒大小,但 是不改变金属原子的本性和晶格类型。组织虽然改变了,原子的本性和晶格类型未发生改变,故弹性模量对组织不敏 感。【P4】 4、 现有4 5、40Cr 、35 CrMo 钢和灰铸铁几种材料,你选择哪种材料作为机床起身,为什么? 选灰铸铁,因为其含碳量搞,有良好的吸震减震作用,并且机床床身一般结构简单,对精度要求不高,使用灰铸铁可 降低成本,提高生产效率。 5、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险? 【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程 中不断地消耗能量;而脆性断裂是突然发生的断裂, 断裂前基本上不发生塑性变形, 没有明显征兆,因而危害性很大。 6、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形 态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 7、 板材宏观脆性断口的主要特征是什么?如何寻找断裂源? 断口平齐而光亮,常呈放射状或结晶状,板状矩形拉伸试样断口中的人字纹花样的放射方向也 与裂纹扩展方向平行,其尖端指向裂纹源。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1 )应力状态软性系数—— 材料或工件所承受的最大切应力T max 和最大正应力(T max 比值,即: (3)缺口敏感度一一缺口试样的抗拉强度 T bn 的与等截面尺寸光滑试样的抗拉强度 T b 的比值,称为缺口敏感度,即:【P47 P55】 max 1 3 max 2 1 0.5 2 3 【新书P39旧书P46】

材料的常用力学性能有哪些

材料的常用力学性能有哪些 材料的力学性能是指材料在不同环境(温度、介质、湿度)下,承受各种外加载荷(拉伸、压缩、弯曲、扭转、冲击、交变应力等)时所表现出的力学特征。1强度 强度是指材料在外力作用下抵抗塑性变形或断裂的能力。强度用应力表示,其符号是σ,单位为MPa,常用的强度指标有屈服强度和抗拉强度,通过拉伸试验测定。 2塑性 塑性是指材料在断裂前产生永久变形而不被破坏的能力。材料塑性好坏的力学性能指标主要有伸长率和收缩率,值越大,材料的塑性就越好,通过拉伸试验可测定。 3硬度 硬度是指金属材料抵抗硬物压入其表面的能力。材料的硬度越高,其耐磨性越好。常用的硬度指标有布氏硬度(HBS)和洛氏硬度(HRC)。 1)布氏硬度 表示方法:布氏硬度用HBS(W)表示,S表示钢球压头,W表示硬质合金球压头。规定布氏硬度表示为:在符号HBS或HBW前写出硬度值,符号后面依

次用相应数字注明压头直径(mm)、试验力(N)和保持时间(s)。如120 HBS 10/1000/30。 适用范围:HBS适用于测量硬度值小于450的材料,主要用来测定灰铸铁、有色金属和经退火、正火及调质处理的钢材。 根据经验,布氏硬度与抗拉强度之间有一定的近似关系: 对于低碳钢,有σ=0.36HBS; 对于高碳钢:有σ=0.34HBS。 2)洛氏硬度 表示方法:常用HRA、HRB、HRC三种,其中HRC最为常用。洛氏硬度的表示方法为:在符号前面写出硬度值。如62HRC。 适用范围:HRC在20-70范围内有效,常用来测定淬火钢和工具钢、模具钢等材料,1HRC相当于10HBS。 4冲击韧性 冲击韧性是指材料抵抗冲击载荷而不被破坏的能力,材料的韧性越好,在受冲击时越不容易断裂。 5疲劳强度 疲劳强度是指材料经过无数次应力循环仍不断裂的最大应力。

材料力学性能课后习题答案

材料力学性能课后答案(整理版) 1、解释下列名词。 1弹性比功:金属材料吸收弹性变形功的能力,一般用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。 2.滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落后于应力的现象。 3.循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。4.包申格效应:金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规定残余伸长应力降低的现象。 5.解理刻面:这种大致以晶粒大小为单位的解理面称为解理刻面。 6.塑性:金属材料断裂前发生不可逆永久(塑性)变形的能力。 韧性:指金属材料断裂前吸收塑性变形功和断裂功的能力。 7.解理台阶:当解理裂纹与螺型位错相遇时,便形成一个高度为b的台阶。 8.河流花样:解理台阶沿裂纹前端滑动而相互汇合,同号台阶相互汇合长大,当汇合台阶高度足够大时,便成为河流花样。是解理台阶的一种标志。 9.解理面:是金属材料在一定条件下,当外加正应力达到一定数值后,以极快速率沿一定晶体学平面产生的穿晶断裂,因与大理石断裂类似,故称此种晶体学平面为解理面。 10.穿晶断裂:穿晶断裂的裂纹穿过晶内,可以是韧性断裂,也可以是脆性断裂。 沿晶断裂:裂纹沿晶界扩展,多数是脆性断裂。 11.韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆性断裂,这种现象称为韧脆转变 12.弹性不完整性:理想的弹性体是不存在的,多数工程材料弹性变形时,可能出现加载线与卸载线不重合、应变滞后于应力变化等现象,称之为弹性不完整性。弹性不完整性现象包括包申格效应、弹性后效、弹性滞后和循环韧性等决定金属屈服强度的因素有哪些? 答:内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。外在因素:温度、应变速率和应力状态。 2、试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险? 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。 3、剪切断裂与解理断裂都是穿晶断裂,为什么断裂性质完全不同? 答:剪切断裂是在切应力作用下沿滑移面分离而造成的滑移面分离,一般是韧性断裂,而解理断裂是在正应力作用以极快的速率沿一定晶体学平面产生的穿晶断裂,解理断裂通常是脆性断裂。 4、何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。5、论述格雷菲斯裂纹理论分析问题的思路,推导格雷菲斯方程,并指出该理论 的局限性。

材料力学性能第四章

第四章 缺口试件的力学性能 前面介绍的拉伸、压缩、弯曲、扭转乃至硬度试验等静载荷试验方法,都是采用横截面均匀的光滑试样,但实际生产中存在的构件,绝大多数都不是截面均匀无变化的的光滑体,往往存在着截面的急剧变化,例如键槽、油孔、轴肩、螺纹、退刀槽及焊缝等。这种截面变化的部位可以视为缺口(切口)。由于缺口的存在,在载荷(静载荷或冲击载荷)作用下,缺口截面上的应力状态将发生变化,产生“缺口效应”,从而影响到金属材料的力学性能。 §4.1 静载荷作用下的缺口效应 一、缺口试样在弹性状态下的局部应力和局部应变 1. 应力集中和应变集中 一薄板的中心边缘开缺口,并承受拉应力σ作用。缺口部分不能承受外力,这一部分外力要有缺口截面其他部分材料来的承担,因而缺口根部的应力最大。或者说,远离缺口处的截面上的力线的分布是均匀的,而在缺口截面上,由于截面突然缩小,力线密度增加,越靠近缺口根部力线越密,出现所谓应力集中的现象。 应力集中程度以应力集中系数表示之: max max l t n l n K σσσσ= -缺口截面轴向最大应力 -缺口净截面平均轴向应力(名义应力)

K t 和材料性质无关,只决定于缺口几何形状(所以又称为几何应力集中因子或弹性应力集中因子)。例如: 1t K =+圆孔:3t K ≈ (无限宽板) 应力集中必然导致应变集中,在弹性状态下,有: E σε= 则: max max l t n l t n n K K K E E εσσεεε?== =?=? 即在弹性状态下,应力集中系数和应变集中系数相同。 2. 多轴应力状态 由图可见,薄板开有缺口承受拉应力后,缺口根部还出现了横向拉伸应力σx ,它是由材料的横向收缩引起的。可以设想,加入沿x 方向将薄板分成很多细小的纵向拉伸试样,每一个小试样受拉伸后都能产生自由变形。根据小试样所处的位置不同,它们所受的纵向拉伸应力σy 大小也不一样,越靠近缺口根部,σy 越大,相应的纵向应变εy 也越大(应力应变集中)。每一个小试样在产生纵向应变εy 的同时,必然也要产生横向收缩应变εx ,且εx =-νεy 。如果横向应变能自由进行,则每个小试样必然相互分离开来。但是,实际上薄板是弹性连续介质,不允许各部分自由收缩变形。由于这种约束,各个小试样在相邻界面上必然产生横向拉应力σx ,以阻止横向收缩分离。因此,σx 的出现是金属变形连续性要求的结果。在缺口截面上σx 的分布是先增后减,这是由于缺口根部金属能自由收缩,所以根部的σx =0。自缺口根部向内部发展,收缩变形阻力增大,因此σx 逐渐增加。当增大到一定数值后,随着σy 的不断减小,σx 也随之减小。(薄板,平面应力,z 向变形自由,σz =0,

(重)常见材料的力学性能

附录常用材料的力学及其它物理性能 一、玻璃的强度设计值 f g(MPa) JGJ102-2003表5.2.1 二、铝合金型材的强度设计值 (MPa) GB50429-2007表4.3.4 三、钢材的强度设计值(1-热轧钢材) f s(MPa) JGJ102-2003表5.2.3 四、钢材的强度设计值(2-冷弯薄壁型钢) f s(MPa) 五、材料的弹性模量E(MPa) JGJ102-2003表5.2.8、JGJ133-2001表5.3.9

六、 材料的泊松比υ JGJ102-2003表5.2.9、JGJ133-2001表5.3.10、GB50429-2007表4.3.7 七、 材料的膨胀系数α(1/℃) JGJ102-2003表5.2.10、JGJ133-2001表5.3.11、GB50429-2007表4.3.7 八、 材料的重力密度γg (KN/m ) JGJ102-2003表5.3.1、GB50429-2007表4.3.7 九、 板材单位面积重力标准值(MPa ) JGJ133-2001表5.2.2 十、 螺栓连接的强度设计值一(MPa) JGJ102-2003表B.0.1-1

十一、螺栓连接的强度设计值二(MPa) 十二、焊缝的强度设计值(MPa) JGJ102-2003表B.0.1-3

十三、不锈钢螺栓连接的强度设计值(MPa) JGJ102-2003表B.0.3 十四、楼层弹性层间位移角限值 GB/T21086-2007表20 十五、部分单层铝合板强度设计值(MPa)JGJ133-2001表5.3.2

十六、铝塑复合板强度设计值(MPa) JGJ133-2001表5.3.3 十七、蜂窝铝板强度设计值(MPa) JGJ133-2001表5.3.4 十八、不锈钢板强度设计值(MPa) 附录常用材料的力学及其它物理性能十九、玻璃的强度设计值 f g(N/mm2) 二十、铝合金型材的强度设计值 f a(N/mm2)

材料在拉伸与压缩时的力学性能-3

§2-3 材料在拉伸与压缩时的力学性能 材料的力学性能:也称机械性能。通过试验揭示材料在受力过程中所表现出的与试件几何尺寸无关的材料本身特性。如变形特性,破坏特性等。研究材料的力学性能的目的是确定在变形和破坏情况下的一些重要性能指标,以作为选用材料,计算材料强度、刚度的依据。因此材料力学试验是材料力学课程重要的组成部分。 此处介绍用常温静载试验来测定材料的力学性能。 1. 试件和设备 标准试件:圆截面试件,如图2-14:标距l 与直径的比例分为,d d l 10=,; d l 5=板试件(矩形截面):标距l 与横截面面积的比例分为,A A l 3.11=,A l 65.5=; 试验设备主要是拉力机或全能机及相关的测量、记录仪器。 详细介绍见材料力学试验部分。国家标准《金属拉伸试验方法》(如GB228-87)详细规定了实验 方法和各项要求。 2. 低碳钢拉伸时的力学性能 低碳钢是指含碳量在0.3%以下的碳素钢, 如A 3钢、16Mn 钢。 1)拉伸图(P —ΔL ),如图2-15所示。 弹性阶段(oa ) 屈服(流动)阶段(bc ) 强化阶段(ce )由于P —ΔL 曲线与试样 的尺寸有关,为了消除试件尺寸的影响,可采用 应力应变曲线,即εσ?曲线来代替P —ΔL 曲 线。进而试件内部出现裂纹,名义应力下跌, 至f 点试件断裂。 σ对低碳钢来说,s σ,b σ是衡量材料强度的重要指标。 2)εσ?曲线图,如图2-16所示,其各特征点的含义为: oa 段:在拉伸(或压缩)的初始阶段应力σ与应变ε为直线关系直至a 点,此时a 点所对应的

应力值称为比例极限,用P σ表示。它是应力与应变成正比例的最大极限。当P σσ≤ 则有 εσE = (2-5) 即胡克定律,它表示应力与应变成正比,即有 αε σtan == E E 为弹性模量,单位与σ相同。 当应力超过比例极限增加到b 点时, 关系偏离直线,此时若将应力卸至 零,则应变随之消失(一旦应力超过b 点,卸载后,有一部分应变不能消除),此b 点的应力定义为弹性极限ε?σe σ。 e σ是材料只出现弹性变形的极限值。 bc 段:应力超过弹性极限后继续加载, 会出现一种现象,即应力增加很少或不增 加,应变会很快增加,这种现象叫屈服。开始发生屈服的点所对应的应力叫屈服极限s σ。又称屈服强度。在屈服阶段应力不变而应变不断增加,材料似乎失去了抵抗变形的能力,因此产生了显著的塑性变形(此时若卸载,应变不会完全消失,而存在残余变形)。所以s σ是衡量材料强度的重要指标。 表面磨光的低碳钢试样屈服时,表面将出现与轴线成45°倾角的条纹,这是由于材料内部晶格相对滑移形成的,称为滑移线,如图2-17所示。 ce 段:越过屈服阶段后,如要让试 件继续变形,必须继续加载,材料似乎 强化了,ce 段即强化阶段。应变强化阶 段的最高点(e 点) 所对应的应力称为强度极限b σ。 它表示材料所能承受的最大应力。过e 点后,即应力达到强度极限后,试件局部发生剧烈收缩的现象,称为颈缩,如图2-18所示。 3)延伸率和截面收缩率 为度量材料塑性变形的能力,定义 延伸率为

北京科技大学材料力学性能试验1——低碳钢拉伸试验.

北京科技大学材科1005班 XXX 材料力学性能试验低碳钢拉伸试验报告 低碳钢拉伸试验报告 XXX 北京科技大学材料科学与工程学院材科1005班 一、试验目的与要求 1. 测定低碳钢在退火、正火和回火三种不同热处理状态下的强度与塑性。 2. 测定低碳钢的应变硬化指数和应变硬化系数。 相关实验任务按照国标GB/T228-2002要求完成。 二、试验内容 通过室温拉伸实验测试三种不同热处理状态下的屈服强度、抗拉强度、断后伸长率、断面收缩率,并通过Hollomon公式计算应变硬化指数和应变硬化系数,测试过程执行GB/T228-2002。 1. 实验材料与试样 试验材料:退火低碳钢、正火低碳钢和淬火低碳钢。 试验试样:在退火、正火和回火低碳钢R4标准试样各一个。 2. 实验设备与仪器 游标卡尺,最高精度为0.02mm 划线器,标记准确到±1% 引伸计,标距50mm 万能材料试验机WDW-200D。主要性能指标如下: ◆最大载荷200KNI ◆试验力精度优于示值得0.5% ◆力值测量范围:最大试验力的0.4%-100% ◆变形测量准确度:在引伸计满量程的2%-100%范围内优于示值的1% ◆横梁位移测量:分辨率为0.001mm ◆横梁速度范围:0.005mm/min-500mm/min,无级,任意设定 ◆夹具形式:标准楔形拉伸附具、压缩附具、弯曲附具 ◆载荷传感器:0.5级 3. 试验步骤 a) 给三个试样编号。 b) 用游标卡尺测量试样的原始直径d0II,并检测是否满足R4标准试样公差要求III。 c) 用划线器标识试样的原始标距L0。 d) 装卡引伸计并安装试样。 e) 调试程序并开始测试IV。 I 低碳钢回火后的抗拉强度在600MPa左右,R4标准试样的直径为10mm,估计最大试验力F=600×10?6×π(10×10?3)2=47kN<200kN,

材料力学性能

第一章 一.静载拉伸实验 拉伸试样一般为光滑圆柱试样或板状试样。 若采用光滑圆柱试样,试样工作长度(标长)l0 =5d0 或l0 =10d0,d0 为原始直径。 二.工程应力:载荷除以试件的原始截面积。σ=F/A0 工程应变:伸长量除以原始标距长度。ε=ΔL/L0 低碳钢的变形过程:弹性变形、不均匀屈服塑性变形(屈服)、均匀塑性变形(明显塑性变形)、不均匀集中塑性变形、断裂。 三.低碳钢拉伸力学性能 1.弹性阶段(Ob) (1)直线段(Oa): 线弹性阶段,E=σ/ε(弹性模量,比例常数) σp—比例极限 (2)非直线段(ab): 非线弹性阶段 σe—弹性极限 2. 屈服阶段(bc) 屈服现象:当应力超过b点后,应力不再增加,但应变继续增加,此现象称为屈服。 σs—屈服强度(下屈服点),屈服强度为重要的强度指标。 3.强化阶段(ce) 材料抵抗变形的能力又继续增加,即随试件继续变形,外力也必须增大,此现象称为材料强化。 σb—抗拉强度,材料断裂前能承受的最大应力 4.局部变形阶段(颈缩)(ef) 试件局部范围横向尺寸急剧缩小,称为颈缩。 四.主要力学性能指标 弹性极限(σe):弹性极限即指金属材料抵抗这一限度的外力的能力 屈服强度(σs):抵抗微量塑性变形的应力 五.铸铁拉伸力学性能 特点: (1)较低应力下被拉断 (2)无屈服,无颈缩 (3)延伸率低 (4)σb—强度极限 (5)抗压不抗拉 讨论1:σs 、σr0.2、σb都是机械设计和选材的重要论据。实际使用时怎么办? 塑性材料:σs 、σr0.2 脆性材料:σb 屈强比:σs /σb 讨论2:屈强比σs /σb有何意义? 屈强比s / b值越大,材料强度的有效利用率越高,但零件的安全可靠性降低。 六.弹性变形及其实质 定义:当外力去除后,能恢复到原来形状和尺寸的变形。 特点:单调、可逆、变形量很小(<0.5~1.0%)