直进式拉丝机电气传动控制系统设计

拔丝机安全操作规程示范文本

拔丝机安全操作规程示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

拔丝机安全操作规程示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1工作前穿好工作服,女工必须戴好工作帽。 2工作前必须检查机床各转动部分及安全防护装置是否 完好,机床及电气部分的接地是否良好,如有不正常情 况,修好后才能开车工作。 3对机床各转动部分必须润滑,并开空车试运转。 4将选好的模具牢固地安装在机床上,模具不得有裂纹 和损坏现象,毛坯尺寸、材质及模具不准超出工艺规定和 设备允许范围。 5钢丝头要牢固地固定在绕线架上,绕线器必须用压板 压好。 6在机床运转过程中,当转动绕线器的钢丝时,只能用 手锤或专用工具移动,不得用手直接移动,以免绞伤手

指。 7当机床运转时,不得擦拭或修理机床,不得装卸模具或绕线架。 8操作时精神要集中,设备运转过程中不得擅自离开工作岗位。 9发生人身、设备事故要保持现场,并报有关部门。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

国家开放大学电大《电气传动与调速系统》《机电控制工程基础》网络课形考网考作业(合集)答案

国家开放大学电大《电气传动与调速系统》《机电控制工程基础》网络课形考网考作业(合集)答案 《电气传动与调速系统》网络课答案 形考任务1 一、选择题(每小题5分,共40分) 题目1 电气传动系统做旋转运动时,其运动方程为()。 选择一项: 题目2 如图所示的旋转运动系统(箭头方向表示转矩的实际方向),系统的运动状态是()。 选择一项: A. 匀速 B. 加速 C. 静止 D. 减速 题目3 如图所示的负载机械特性属于()。 选择一项: A. 恒功率负载机械特性 B. 位能性恒转矩负载机械特性 C. 反抗性恒转矩负载机械特性 D. 直线型负载机械特性 题目4 如图所示的电动机机械特性(曲线1)与负载机械特性(曲线2)相交的交点分别为A和B,以下说法正确的是()。选择一项: A. A点是稳定运行点,B点是稳定运行点 B. A点是稳定运行点,B点不是稳定运行点 C. A点不是稳定运行点,B点不是稳定运行点

D. A点不是稳定运行点,B点是稳定运行点 题目5 直流电动机的换向器与电刷配合,可将电枢绕组内的()变换为电刷上的直流电势。 选择一项: A. 交流电势 B. 直流电势 C. 恒定电压 D. 不变电势 题目6 如图所示为他励直流电动机的机械特性曲线组,表示的是()的人为机械特性。 选择一项: A. 减弱磁通 B. 降低电源电压 C. 电枢回路串电阻 D. 增大磁通 题目7 如图所示为他励直流电动机的工作特性曲线,下述表达正确的是()。 选择一项: A. 曲线1是转速特性,曲线2是效率特性,曲线3是转矩特性 B. 曲线1是转矩特性,曲线2是效率特性,曲线3是转速特性 C. 曲线1是效率特性,曲线2是转速特性,曲线3是转矩特性 D. 曲线1是转速特性,曲线2是转矩特性,曲线3是效率特性 题目8 如图所示他励直流电动机机械特性与负载机械特性曲线的交点a,b,c,d,下述表达正确的是()。 选择一项: A. 从a点到b点是属于调速运行,从c点到d点属于调速运行 B. 从a点到c点是属于调速运行,从c点到d点属于调速运行 C. 从a点到c点是属于调速运行,从b点到d点属于调速运行 D. 从a点到b点是属于调速运行,从b点到d点属于调速运行 二、判断题(每小题5分,共40分) 题目9 当传动系统做旋转运动时,作用在电动机轴上的电磁转矩T和负载转矩TL之差,即T-TL=△T称为动态转矩,当△T>0,即dn/dt > 0时,系统处于加速运行状态。()

直进式拉丝机技术方案

时间:2002年10月报告人员:朱健

前 言 在金属制品行业中,直进式拉丝机是一种重要的机械设备,以其拉拔效率高、 工艺性能好、磨耗小等优点而得以广泛应用。在电气传动方面,由于拔丝工艺要求拉丝机启动平稳,能无级调速,低速时启动力矩大,过去一直采用直流拖动。但直流电机拖动由于生产环境十分恶劣,使电机整流子磨损严重、维护困难、故障率高,因此,近年来直流电机拖动已被交流变频调速拖动所代替。在电气控制部分,由于拉丝机是一种多台联动拖动系统,各机台在启动、停车以及运行过程中同步的问题也是不可忽略的;在拉拔过程中,由于钢丝抗拉强度、拉模的磨损等因素会造成电机力矩的变化,从而影响电机转速的波动,需要自动调整转速,以保证每个转筒之间的金属丝秒流量相等,实现正常拉拔。 一、设备概况 本设备设计使用的原料:冷拔钢丝2.00 ~ 3.50mm ,产品:0.5 ~ 1.50mm 。本设备设计使用放线架一个、八个卷筒(机台)、七个张力辊、一个收线机组、及九个防护罩。卷筒采用风冷和水冷,拉模采用水冷并前置润滑粉,在1#拉模和6#拉模处使用旋转模。收线机组包括收线机和收线张力架。在8#卷筒后设有纵矫直器、横矫直器和计米器,在收线机前也设有纵、横矫直器。2# ~ 7#机台都设有跳头装置。放线机采用从动方式工作,收线机通过张力架控制转速。在进行拉拔时,钢丝坯通过1#拉模到1#卷筒,经1#张力辊,穿过2#模到2#卷筒,这样顺序穿丝,至到收线机。如有跳头,则在相应的机台使用跳头装置。拉模的冷却水采用低进高出的方式,水的流量通过阀门的开度调节。卷筒的冷却水由手动阀控制,冷却风机提供固定的冷却风。放线处设有乱丝和放线尽的检测装置,机台上设有断丝报警装置。张力辊的张力通过气压调节大小。 二、电气设备 本系统设计使用西门子TP270-10的作为人机界面,S7-300的PLC作为中央控制器,丹佛斯的VLT5000系列变频器作为传动装置。人机界面和PLC之间采用西门子的MPI网络联接方式,PLC和变频器之间采用RS485通讯进行数据交换。反馈信号由张力辊的张力大小提供。在设计本系统时考虑到如下几点:

直进式拉丝机技术方案样本

直进式拉丝机技术 方案 1

时间: 10月报告人员:朱健

前言 在金属制品行业中,直进式拉丝机是一种重要的机械设备,以其拉拔效率高、工艺性能好、磨耗小等优点而得以广泛应用。在电气传动方面,由于拔丝工艺要求拉丝机启动平稳,能无级调速,低速时启动力矩大,过去一直采用直流拖动。但直流电机拖动由于生产环境十分恶劣,使电机整流子磨损严重、维护困难、故障率高,因此,近年来直流电机拖动已被交流变频调速拖动所代替。在电气控制部分,由于拉丝机是一种多台联动拖动系统,各机台在启动、停车以及运行过程中同步的问题也是不可忽略的;在拉拔过程中,由于钢丝抗拉强度、拉模的磨损等因素会造成电机力矩的变化,从而影响电机转速的波动,需要自动调整转速,以保证每个转筒之间的金属丝秒流量相等,实现正常拉拔。 一、设备概况 本设备设计使用的原料:冷拔钢丝 2.00 ~ 3.50mm,产品:0.5 ~ 1.50mm。本设备设计使用放线架一个、八个卷筒(机台)、七个张力辊、一个收线机组、及九个防护罩。卷筒采用风冷和水冷,拉模采用水冷并前置润滑粉,在1#拉模和6#拉模处使用旋转模。收线机组包括收线机和收线张力架。在8#卷筒后设有纵矫直器、横矫直器和计米器,在收线机前也设有纵、横矫直器。2# ~ 7#机台都设有跳头装置。放线机采用从动方式工作,收线机经过张力架控制转速。在进行拉拔时,钢丝坯经过1#拉模到1#卷筒,经1#张力辊,穿过2#模到2#卷筒,这样顺序穿丝,至到收线机。如有跳头,则在相应的机台使用跳头装置。拉模的冷却水采用低进高出的方式,水的流量经过阀门的开度调节。卷筒的冷却水由手动阀控制,冷却风机提供固定的冷却风。放线处设有乱丝和放线尽的检测装置,机台上设有断丝报警装

(完整word版)电气传动与调速系统

电气传动与调速系统课程总复习2011.7 一、教材信息: 《机电传动控制》,邓星钟主编,华中科技大学出版社 二、考试题型 客观题(单项选择、判断题) 主观题(填空、简答、分析和计算) 三、总的复习题 一、选择题 1、电动机所产生的转矩在任何情况下,总是由轴上的负载转矩和_________之和所平衡。 ( D )A.静态转矩B.加速转矩C.减速转矩D.动态转矩 2、机电传动系统稳定工作时中如果T M>T L,电动机旋转方向与T M相同,转速将产生的变化是。( B )A.减速B.加速 C.匀速D.停止 3、机电传动系统中如果T M 拉丝机安全操作规程 1、严格执行技术规程,不违章作业,确保安全生产,做到懂原理、懂结构、懂性能、懂用途; 2、对各润滑点润滑,每班不少于1次,并经常检查各传动部位润滑情况; 3、设备试机时,应空载运转2~3分钟,确信无障碍物、紧固件无松动及不安全隐患,方可接通电源; 4、进模:(1)将盘材置放在盘材座上,拉出头部,在砂轮机上磨成圆锥形;(2)将磨成圆锥形的线材头在轧尖机上轧细(轧到小于拉丝模孔径后),插入1#卷筒拉丝模内,并用牵引链轧住露出拉丝模的线材头部;(3)按动1#卷筒启动按钮,1~3分钟后停机,取下牵引链;(4)将绕在1#卷筒上的线材头绕过导轮架的导线轮后,按以上步骤再进入2#卷筒拉丝模,重复上述工作,以此类推; 5、当拉丝机启动后,若出现有些卷筒上积丝过多或过少时,应及时加以排除,防 止设备事故的发生; 6、各卷筒必须在小于最大拉力状态下工作,不得超负荷拉拨;若加工含碳量在0.45%的材料时,原料直径不可超过φ6.5mm ,每个卷筒的拨细量不得超过前道拉丝模直径的20%; 7、拉拨过程中,每个卷筒上的积丝圈应保持在20~30圈; 8、钢丝拉拨、配模应合理,轧尖应符合所需拉丝模孔径要求,并用专用牵引工具 进行拉拨; 9、正常拉拨生产时,应经常检查拉拨质量、钢丝润滑、拉丝模磨损状况; 10、设备运行时,操作人员注意力应集中,注视卷筒变化,并远离拉丝机,防止断丝伤人,严禁用手触摸运转部位和手握运行中的钢丝; 11、停机:(1)揿下总停按钮;(2)将电源总开关扳到“分”位置; 12、卸钢丝时,应待机停稳后,把钢丝捆扎牢固,防止钢丝散乱,并按规格做好标签; 13、修理设备或电器时先断开电源,挂上“有人工作,严禁合闸”牌后,方可检修; 14、按规定做好设备日常维护保养工作,做到整齐、清洁、润滑、安全。 The Daily Operation Mode, It Includes All The Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify Management Process. 编订:XXXXXXXX 20XX年XX月XX日 拉丝机安全操作规程简易 版 拉丝机安全操作规程简易版 温馨提示:本操作规程文件应用在日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 1、严格执行技术规程,不违章作业,确保 安全生产,做到懂原理、懂结构、懂性能、懂 用途; 2、对各润滑点润滑,每班不少于1次,并 经常检查各传动部位润滑情况; 3、设备试机时,应空载运转2~3分钟, 确信无障碍物、紧固件无松动及不安全隐患, 方可接通电源; 4、进模: (1)将盘材置放在盘材座上,拉出头部, 在砂轮机上磨成圆锥形; (2)将磨成圆锥形的线材头在轧尖机上轧 细(轧到小于拉丝模孔径后),插入1#卷筒拉丝模内,并用牵引链轧住露出拉丝模的线材头部; (3)按动1#卷筒启动按钮,1~3分钟后停机,取下牵引链; (4)将绕在1#卷筒上的线材头绕过导轮架的导线轮后,按以上步骤再进入2#卷筒拉丝模,重复上述工作,以此类推; 5、当拉丝机启动后,若出现有些卷筒上积丝过多或过少时,应及时加以排除,防止设备事故的发生; 6、各卷筒必须在小于最大拉力状态下工作,不得超负荷拉拨;若加工含碳量在0.45%的材料时,原料直径不可超过φ6.5mm ,每个卷筒的拨细量不得超过前道拉丝模直径的20%; 电气传动及控制 ( A卷 ) 一、单项选择题(本大题共40分,共 20 小题,每小题 2 分) 1. 某单闭环直流调速系统的开环放大系数为19时,额定负载下电动机转速降落为8r/min,如果开环速降不变,要使闭环速降降为4r/min,则开环放大系数应为()。 A. 19 B. 29 C. 39 2. 调速系统的稳态性能指标包括调速范围和()。 A. 超调量 B. 静差率 C. 恢复时间 3. 恒Eg/ω1调速系统,最大电磁转矩()。 A. 与ω1无关 B. 随ω1增大而增大 C. 随ω1增大而减小 4. 转速、电流双闭环系统,采用PI调节器,稳态运行时, ASR的输出量取决于()。 A. 负载电压 B. 电源频率 C. 负载电流 5. 正弦波脉宽调制的英文缩写是() A. PID B. PWM C. SPWM D. PD 6. 静差率和机械特性的硬度有关,当理想空载转速一定时,特性越硬,则静差率( ) A. 越小 B. 越大 C. 不变 D. 不确定 7. 在典型I型系统中,当时间常数T已知时,随着放大系数K减小,超调量()。 A. 减小 B. 增大 C. 不变 8. 转速、电流双闭环调速系统中的两个调速器通常采用的控制方式是 ( ) A. PID B. PI C. P 9. 双闭环无静差V-M调速系统中,增加反馈系数β,系统稳定后转速反馈电压()。 A. 增加 B. 不变 C. 减小 10. 在转速负反馈单闭环有静差直流调速系统中,突增负载后又进入稳定运行状态,此时晶闸管整流装置的输出电压Ud较负载变化前是()了。 A. 增加 B. 不变 C. 减小 11. SPWM技术中,调制波是频率和期望波相同的() A. 正弦波 B. 方波 C. 等腰三角波 总第156期 2007年6月 南 方 金 属SOUTHERN METALS Sum .156 June 2007 收稿日期:2006-07-15 作者简介:李向伟(1966-),男,1988年毕业于广州有色金属工业学校机械专业,工程师. 文章编号:1009-9700(2007)03-0046-02 直进式拉丝机的开发和应用 李向伟 (广东鹤山恒基钢丝制品有限公司,广东鹤山529700) 摘 要:概述自主开发的直进式拉丝机的控制原理、结构及其性能.通过对变频调速直进式拉丝机与滑差调速滑轮式拉丝机的技术指标和经济指标分析比较,特显直进式拉丝机的优越性,阐明直进拉丝机是钢丝拉拔设备的发展方向. 关键词:直进式拉丝机;滑轮式拉丝机;变频调速中图分类号:TG 355 文献标识码:B D evel op m ent and application of straight -li ne draw i ng machi ne L I X i ang-w e i (H eshan H angke i Stee lW ire P roduc ts Co .,L td ,H eshan 529700,Guangdong) Abstrac t :The pri nc i ple ,design and perfor m ance of a se l-f deve l oped stra i ght -li ne draw i ng m achi ne are descr i bed i n the d i scuss i on .A co m parison o f the straigh t -li ne draw i ng m achi ne equipped w it h a frequency -converter speed regulator w ith tha t equipped w ith a slip -ri ng speed regu lati ng b l ock in ter m of t he ir technical and econo m ical i nd ices show ed t hat the stra i ght -li ne draw i ng machine w as super i or to the o t her one .T he deve l op m en t trends o f the stra i ght -line draw ing machine as a stee lw ire dra w i ng equip m ent is ill ustrated as we l.l K ey word s :stra i ght li ne dra w i ng m achi ne ;b l ock draw i ng machine ;frequency converte r speed regulator. 直进式拉丝机是一种高速、高效、无弯曲、无扭转、强冷却、性价比非常卓越的无滑动连续式拉丝机,在欧美等发达国家或地区早已经得到广泛的应用.国内金属制品行业由于种种原因,目前的干式拉拔设备仍以滑轮式拉丝机为主,其产品性能与直进式拉丝机的相比,不可同日而语.尽管直进式拉丝机较滑轮式拉丝机在生产效率、生产成本、产品质量等方面存在绝对的优越性,但其昂贵的一次性投资,使许许多多国内金属制品企业望而却步.要降低一次性投资,冲破维修维护方面的制约,就必须自主开发,走国产化的路子.鉴此,广东鹤山恒基钢丝制品有限公司充分消化吸收国外先进经验,融合自己的实际使用情况,并借助国内军工企业强大的机加工能力和自动控制编程实力,自主开发出符合我国国情的直进式拉丝机. 1 直进拉丝机组的组成 如图1所示,该直进拉丝机组由放线、拉拔和收线三部分组成.放线部分由两个鸭嘴式大盘重放线机构组成,每个最大容重215,t 使用时,正在使用的一盘坯料的线尾与另一备用坯料的线头相接,当正在使用的坯料用完后,就自动转到另一盘,实现不停机放线.此外,还配备大盘重工字轮放线装置,以适合不同的放线要求;拉拔部分由9个干式拉拔单元组成,为方便大盘重工字轮放线时有足够换盘的时间,不必停机换轮,将第一个拉拔单元设计为滑轮式,其余的均为直进式.传动方面,1~4号较低速的拉拔单元,拉拔力较大,初级采用XPB 强力齿形三角带传动,次级采用硬齿面平面二次双包络弧面蜗轮副传动方式,结构紧凑,负载能力强.5~9号较高速的拉拔单元,采用二级XPB 强力齿形三角带传动,大大地降低高速的噪音和减少机械故障.卷 直进式拉丝机电气传动控制系统 SINE309系列张力控制专用变频器 两种控制方式可选择:开环转矩控制方式和闭环速度控制方式 开环转矩控制方式: 开环是指不需要张力反馈信号,变频器直接控制电机的输出转矩, 输出频率跟随工材料的线速度自动变化。 SINE311系列拉丝机专用变频器 傻瓜型拉丝机专用变频器, 不用设定变频器参数, 出厂值即最佳参数,只需要按说明书正确接线,就可以开机正常工作。 低速穿模、高速拉丝相互独立,拉丝过程节能、高效; 设备简介 1.直进式拉丝机是由多个拉拔头组成的连续生产设备,通过逐级拉拔,一次性地把钢丝、铜丝、电焊丝等冷拉到所需的规格,并将成品线材收卷,工作效率比较高,设备占地面积小。 2.通过每一级的拉拔后,线材的线径发生了变化,所以每个拉拔头工作线速度也发生变化。根据拉模配置的不同,各个拉拔头的拉拔速度也要变化。拉拔速度的基准是,每个时刻通过拉模的金属线材秒流量体积不变,直进式拉丝机的各个拉拔头的工作速度就是基于以上原理,保证各个拉拔头线速度按比例同步运行。 3.直进式拉丝机各个拉拔头变频器的速度是由主速度和PID微调量相叠加,各个拉拔头在张力平衡杆上安装有位移传感器,用于动态测量各个拉拔头间金属线材的张力,位移传感器输出(4-20mA 或0-10V)标准信号,作为变频器张力闭环PID控制的反馈,通过调整各级电机转速,系统保证各个张力检测点的张力恒定。只有在整个拉拔过程中保持每一个点的张力恒定,才能保证多级连续拉拔顺利进行和拉出金属线材的品质。 4.低速点动穿模,运行速度稳定。电机满载起动,起动转矩要达到150%额定转矩,最高线速度20米/秒。 直进式拉丝机机台 课程设计报告书 题目:电气传动自动控制系统 报告人:王宗禹 学号:1043031325 班级:2010级34班 指导教师:肖勇 完成时间:2013年7月日 同组人:王大松 秦缘 龚剑 电气信息学院专业实验中心 一.设计任务 1.设计目标: (1)系统基本功能:该调速系统能进行平滑的速度调节,负载电机不可逆运行,系统在工作范围内能稳定工作 (2)已知条件: (3)稳态/动态指标:静态:s% ≤ 5% D = 3 动态:σi% ≤ 5% σn% ≤ 10% (4)期望调速性能示意说明:静差率小于5%,调速范围D=3. (5)系统电路结构示意图: 2.客观条件: (1)使用设备列表清单及主要设备功能描述: 二.系统建模(系统固有参数测定实验内容) 1.实验原理 (1)变流电源内阻Rn的测定: a.电路示意图如下: 可以等效如下: b.利用伏安法可以测出内阻R n的大小,方法是在电机静止,电枢回路外串限流电阻,固定控制信号 Uct 大小,0.5A≤Id ≤1A的条件下用伏安法测量Ud1,Id1和Ud2,Id2;利用公式可以求得Rn。 (2)电枢内阻 Ra、平波电感内阻 Rd的测定: a.电路示意图如下: b.实验方法步骤: ◆电机静止,电枢回路外串限流电阻 ◆固定控制信号Uct 大小,Id ≈1A(额定负载热效点) ◆使电枢处于三个不同位置(如上图约120o对称)进行三次测量(Ura,Urd,Id),求 Ra , Rd 的平均值. (3)电动机电势转速系数 Ce的测定: a.实验原理: 由公式 可以推导出Ce的测定公式: b.实验方法步骤: ◆空载启动电机并稳定运行(I d0大小基本恒定) ◆给定两个大小不同的控制信号Uct ,测量两组稳定运行时的Ud、n数据 (4)整流电源放大系数 Ks的测定: a.实验原理: Ks可以根据公式Ud0=Ks*Uct可知Ks就是以Uct为横坐标Ud0为纵坐标的如下图曲线中线性段的斜率。故可以通过公式测定Ks. 操作规程 一、开车前的准备 1.操作人员必须穿戴好劳动保护用品,接班时了解上一班生产 和设备运行情况,确保滑轮、辊筒及其他旋转部件可自由旋转,钢丝导向口清洁无阻塞。 2.检查水压、气压、电压、电流与规定值是否符合。 3.检查保护装置,报警装置和停车装置,确保其正常工作。 4.根据生产、工艺通知单规定的炉号进行投料,不得混料。盘 条装上放线架后必须理清,不得紊乱,交叉,头尾要分清。 二、开车 1.在确认上述检查无误后,根据工艺通知单设置工作速度,收线计米器长度,方可开车。 2.调节排线行程,使排线平整。开车后收线若干米,停车对产品进行检查,出线直径、自然圈径、翘头及钢丝外观质量应符合工艺要求,若不合格,必须重新进行调整。 3.根据工艺要求进行配模,每次断丝后,检查相应的拉丝模,必要时更换全部模具。上模后调整密封垫圈,不允许发生漏水现象。同时调整模盒,保证钢丝从模孔出来后,从切线方向进入卷筒,防止出现“8”字线、竹节线、波浪线等缺陷。 4.在钢丝拉拔过程中,卷筒和拉丝模必须保持良好的润滑条件,润滑剂要保持干燥,定时添加少量新鲜润滑剂(2次/班,0.5kg/次)并勤搅拌(1次/30′),及时清理模盒内的焦块和杂物。 三、粗拉操作 1.在操作的过程中,应按从大到小轧辊槽的顺序依次轧尖,否则轧尖机将被卡死。同时两手还要将钢丝转动90°,使扎头均匀,防止钢丝扎扁带毛刺。 2.按工艺要求进行配模,上模时应检查(O)型密封垫圈是否完好,模子上好后是否漏水。 3.调整好各模盒的位置,钢丝从模孔出来后,水平地从切线方向进入卷筒,尽量防止中间道次出现“8”字线、竹节线、裂纹等缺陷。 4.穿模时把扎好尖的盘条穿入模孔,用带线钳夹住,将拉丝机卷筒的选择开关打到“点动”并向左拧(慢速),当钢丝通过模子后,将点动开关向右拧(快速),使接线机工作,待卷筒积线达到一定高度后,调节张力旋转使之最佳,然后卸下带线钳,钢丝通过过线轮绕入下一道模子,用吊线钳带住钢丝,慢速点动,绕在卷筒上几圈后再快速点动,调节张力,以张力感应臂不左右摆动为宜。 5.认真填写跟踪卡片,要求将规格、炉号、生产日期、操作工号、工字轮号填写清楚,同时按要求认真填写操作记录表。 6.在生产过程中,各模盒的润滑剂应该经常添加少量新鲜润滑剂,要勤搅拌,并及时清理模盒内的焦块和杂物。 7.在拉拔过程中,拉拔卷筒和拉丝模必须保持良好的冷却状态。 正弦变频器在直进式拉丝机上的应用 作者:不详 供稿:深圳市正弦电气有限公司 阅读人次:208 发布时间:2009-12-18 引言 拉丝机是金属线材生产的重要设备,主要是将金属线材拉拔成各种规格的细丝。从产品规格上可分为:大拉机、中拉机、小拉机以及细微拉。从机械结构上可分为:滑轮式、活套式、水箱式和直进式。在电线电缆行业,双变频细微拉应用十分广泛。相对而言,其要求的控制性能也较低,而对大部分钢丝生产企业,针对材料特性,其精度要求和拉拔稳定度高,因此使用直进式拉丝机较多。特别是焊材生产企业,气体保护焊丝、埋弧焊丝、铝焊丝、氩弧焊丝、不锈钢焊丝、高强度焊丝以及最先进的药芯焊丝,其对拉丝机的电气控制要求很高。变频器作为主要的电气控制部分,它的性能,特别是张力控制的精度直接影响到产品的质量和产量。 深圳正弦电气作为一家专业的变频器制造商,所生产的拉丝机专用变频器,以其卓越的性能赢得了电线电缆企业和焊丝生产企业的认可和好评。 一、拉丝机工作原理 直进式拉丝机是有多个拉拔头组成的小型的连续生产设备,通过逐级拉拔,可以一次性地把钢丝冷拉到所需的规格,所以工作效率比较高。但是,由于通过每一级的拉拔后,钢丝的线径发生了变化,所以每个拉拔头工作线速度也应有变化。 根据拉模配置的不同,各个拉拔头的拉拔速度也要变化。拉拔速度的基准是每个时刻通过拉模的钢丝的秒流量体积不变,即使以下公式成立: 其中R:进线钢丝的直径 r:出线钢丝的直径 V1:进线钢丝的线速度 V2:出线钢丝的线速度 直进式拉丝机的各个拉拔头的工作速度就是基于以上的公式,保证各个拉拔头同步运行。但是,以上的说明是基于理想状态的稳态工作过程,由于机械传动的误差以及机械传动的间隙,还有在起动、加速、减速、停止等动态的工作过程中,各个拉拔头就无法保持同步,所以,我们在直进式拉丝机上采用了位移传感器(如图1所示),动态测量各个拉拔头间的钢丝的张力,再把张力转换成标准信号(0/4~20mA或0~10V),用这个标准信号反馈给调速变频器,变频器用这个信号作闭环PID过程控制,在主速度上叠加上PID计算的调整量,保持各个张力检测点的张力恒定,也就保证了直进式拉丝机工作在同步恒张力的工作状态。 二、系统介绍 该套设备的作用是对药芯焊丝的二次精拉。药芯焊丝是用钢带卷曲为空心的钢丝,卷曲的过程中,将特制的药粉填充空心处,经过拉拔后形成2.80mm左右的一次成品。再经过二次拉 1。 表1模具配比 根据客户要求,我们设计了11联直进式拉丝机,该系统采用深圳正弦电气新一代产品——完全电流矢量张力控制专用变频器SINE309和拉丝机拉丝专用变频器SINE311,系统配置 ZLT-250/17型拉丝机安全操作规程 (ISO9001-2015) 一、开机 1.开机前的准备工作。 1.1准备好工量具及辅助材料等。 1.2按工艺配模表根据将要生产的规格配拉丝模具一套。 1.3接通电源,检查机器,电器及辅助设备运转是否正常,各润滑点是否充分润滑。 1.4检查两气源是否充足,润滑液供应是否正常。 1.5按线盘规格和产品规格,预置收线长度。 1.6按预定的收线速度选择主机齿轮档位。 1.7准备好原材料,没有合格的标签不能使用。 1.8清除待用铁盘的余线,擦干净铁盘表面油污,严禁用斩器直接在铁盘上斩线。 2.0开机程序 2.1接通电源,此时应有如下动作: a.电源指示灯亮 b.收线液压泵开始工作,有液压油输出。 2.2开动轧头机,把进线引入轧辊辊槽中,轧尖线头,依模具尺寸的大小顺序穿过模具,并利用脚踏开关配合在相应鼓轮圈上绕2-3圈。 2.3用千分尺检查各道线径尺寸是否符合工艺卡片要求,检查出口模线径和表面质量是否符合检验规范的要求,合格后方可进行生产。 2.4点动脚踏开关,将铜线按走线顺序,引入定速轮、过线导轮、退火导轮、张力导轮、排线导轮到所需的收线部位。 2.5选择符合标准的线轴,按下列步骤装入线轴。 顶针退出空轴滚上托盘托盘上升对准顶针孔 携行销对准携行孔顶针顶紧托盘下降 2.6在最后检查无误后,盖上水箱盖,关上退火门、张力防护门。 2.7打开水箱进液截止阀,关闭出液截止阀,打开退火冷却水两进液阀,蒸汽截止阀和压缩空气截止阀。 2.8将线绕在线轴上,同时将张力杆调整到中间位置。 2.9将速度微调开关调整至较低位置,按下“计米复位”开关,再断开复位,此时可按下“启动”按扭开关,使主机正常运转. 2.10按工艺要求,调整收线速度、退火电压和张力气压,退火电压一般控制在25-45V之间,张力气压控制在0.40-0.60mpa(4.0-6.0kg/cm2)之间。 2.11下线操作步骤: 托盘上升顶锥退出托盘下降线轴滚出。 2.12如果和生产硬铜线,走线不经退火部位,关闭冷却水截止阀和蒸汽截止阀,关闭退火开关,其它操作步骤相同。 2.13注意放线是否正常,并做好连续生产坯料的准备工作。 二、停机 1.停车后,关闭操作台电源开关,将总电源关好。 2.关闭润滑液进液截止阀,冷却液截止阀和蒸汽截止阀,打开出液截止阀。 3.将待检品按要求在待检区摆放整齐。 复习思考题1(最新版) 1、什么叫制动状态? 什么叫电动状态? 2、电气传动系统稳定运行时电磁转矩的值由什么决定? 3、如何判断电气传动系统是否能稳定运行? 4、电气传动系统的动态特性由哪三要素决定?写出动态方程式,写出制动过程转速随时间变化的动态特性方程式。 5、它励直流电动机的额定参数为220V 、40A 、1000r/min ,电枢电阻Ra=0.5Ω。电动机带反抗性恒转矩负载,负载为额定负载。电动机原来以1000r/min 运行,现在要求在300r/min 的速度稳定运行,分别求出不同实现方法及其机械特性的表达式。 如果负载为50%额定负载,分别求出不同实现方法及其机械特性的表达式。 如果要求在500r/min 的速度稳定运行,分别求出不同实现方法及其机械特性的表达式。 如果要求在500r/min 的速度稳速下降运行,分别求出不同实现方法及其机械特性的表达式。 复习思考题2 1、设计带电流截止负反馈的转速闭环系统(图2.45)的调节器参数和电流截止环节的稳压管参数。 已知参数:电动机:10KW 、220V 、55A 、1000r/min 、0.5Ω, 变流器:,V-M 系统电枢回路总电阻 测速发电机:23.1W 、110V 、0.21A 、1900r/min 要求:D = 10 、S ≤ 5% 2、分别分析单闭环有静差调速系统(图2.36)电网扰动(电压增大)时和励磁电流扰动(励磁电流减小)时系统的自动调节过程。 3、比例调节器构成的转速闭环系统为什么有静差? 4、试列写带电流正反馈的电压负反馈调速系统的静特性方程式。什么情况下可以实现电流正反馈的全补偿? 晶闸管相控电源在电流连续和电流断续时的传递函数有什么区别?为什么? 复习思考题3 1、试分析比较有环流可逆调速系统、可控环流可逆调速系统、逻辑无环流可逆调速系统的优缺点。 2、有环流可逆调速系统是如何实现 α= β 配合控制的?该系统的制动过程有哪几个阶段? 3、可控环流可逆调速系统是如何实现环流可控的? 4、逻辑无环流可逆调速系统中无环流逻辑切换的条件是什么? 无环流逻辑控制器的四个环节分别起什么作用? 复习思考题4 1、采用工程设计法作动态设计时,如何确定校正后开环传函是典型I 型还是典型II 型? 2、小惯性环节和大惯性环节近似处理的条件和方法是什么? 1.0R =Ω 44S K = 直进式拉丝机的工作原理 直进式拉丝机的工作原理,就是控制各卷筒的金属秒流量时刻相等。直进式拉丝机在钢丝拉拔过程中,钢丝从一个卷筒上缠绕一定圈数后,经过调谐辊进入下一道拉丝模,由于拉丝模的不均匀磨损、电机速度的波动或其他原因,破坏金属秒流量的平衡,势必引起钢丝张力的变化,这种变化反映为调谐辊的小辐摆动,位移电流传感器将调谐辊的摆动位移量转化为电信号,通过数据采集A/D板传递到PLC,经算法模型运算,其输出值通过数据采集D/A板传递给变频器,调节变频器的速度给定值,达到前后卷筒速度匹配的目的。成品卷筒的转速为领航速度,是控制整台设备速度的灵魂,起着承前启后的作用,以成品卷筒的调谐辊来控制前一级卷筒的速度,再以前一级卷筒的调谐辊来控制再前一级卷筒的速度,依此向前类推。而后面工字轮收线机和象鼻式收线机也是以成品卷筒速度为基准,通过成品卷筒与工字轮收线机之间的张力控制机构的位移传感器,使收线机的收线速度时刻与成品速度相匹配,最终秒流量相等。 即:S1V1=S2V2……=S8V8=S9V9 式中S1,S2……S9———各拉丝模出口处的钢丝截面积; V1,V2……V9———各拉丝模出口处的钢丝的前进速度。 3. 直进拉丝机组的主要性能 1)设备能力:最大进线直径Φ6.5mm,抗拉强度≤1350MPa;最小出线直径1.2mm。 2)最高拉拔速度:720m/min。 3)制动能力:极限速时,正常制动≤50s,快速制动≤15s,紧急制动≤3s。 4)收线方式:工字轮大盘重收线、线架大盘重收线、普通小盘捆扎兼容。 4. 使用效果 以70号钢Φ5.5mm~Φ2.2mm为例,比较使用直进式拉丝机(以下简称“直进式”)和普通滑轮式拉丝机(以下简称“滑轮式”)生产的效果。 1.0、适用范围 本操作规程规定了拉丝机拉丝的操作方法及工艺要求、使用安全注意事项及日常维护与保养。 2.0上岗要求 2.1 操作人员必须持有拉丝机操作资格证,严禁无证人员上机操作。 2.2 操作人员必须忠于职守,认真负责,熟练掌握拉丝机的操作、维护和保养。 3.0 操作规程 3.1 安全操作 3.1.1 操作人员必须戴手套作业,以防工件烫伤手指和影响产品质量。 3.1.2 开机前认真检查设备供气气压(0.5MPa),供气管路是否漏气,并排出空气过滤器中的积水。 3.1.3 正确安装拉丝砂带(拉丝砂带内侧箭头方向应和拉丝辊上箭头方向一致)。认真检查上下 轴承座及升降丝杠润滑是否良好。 3.1.4 设备启动后应立即检查砂带摆幅是否在要求的范围内,有无其他异常现象。 3.1.5 严禁拉丝机和收尘风机同时启动,严禁开机后操作人员离开操作岗位。 3.1.6 两人作业时,设备后方的操作人员不得正对拉丝机出口,以免工件飞出伤人。 3.1.7 拉丝机压力调整要适中,一般情况下的压力表指示应在35~75之间,严禁超出红线,以 免造成设备或人身事故。 3.1.8 设备在正常运行状态下严禁调整空气压力,以免砂带失控造成设备、人身事故。 3.1.9 设备在运行过程中出现异常现象,应立即关机,以免故障扩大。 3.1.10 设备在检修时应关闭电源,并示牌严禁操作,以免造成事故。 3.1.11 下班或设备长时间待用时应关闭电源及压缩空气,以确保安全和避免浪费。 3.2 加工工艺要求 3.2.1 作业前应认真阅读图纸和技术文件,避免批量质量事故。 3.2.2 加工作业前应按工艺及技术要求认真确认拉丝面、拉丝方向。 3.2.3 根据工艺及技术要求或客户拉丝样板正确选择砂带粒度。 抄送:□总经理□市场部□工艺技术部□计划部□采购部□生产部□品质部□人力资源部□财务部□文控中心 3.2.4 加工作业全过程应戴干净的手套操作,注意工件表面保护,严防划伤、碰伤工件表面。 操作规程编号:LX-FS-A24183 拉丝机安全操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑 拉丝机安全操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、严格执行技术规程,不违章作业,确保安全生产,做到懂原理、懂结构、懂性能、懂用途; 2、对各润滑点润滑,每班不少于1次,并经常检查各传动部位润滑情况; 3、设备试机时,应空载运转2~3分钟,确信无障碍物、紧固件无松动及不安全隐患,方可接通电源; 4、进模: (1)将盘材置放在盘材座上,拉出头部,在砂轮机上磨成圆锥形; (2)将磨成圆锥形的线材头在轧尖机上轧细 (轧到小于拉丝模孔径后),插入1#卷筒拉丝模内,并用牵引链轧住露出拉丝模的线材头部; (3)按动1#卷筒启动按钮,1~3分钟后停机,取下牵引链; (4)将绕在1#卷筒上的线材头绕过导轮架的导线轮后,按以上步骤再进入2#卷筒拉丝模,重复上述工作,以此类推; 5、当拉丝机启动后,若出现有些卷筒上积丝过多或过少时,应及时加以排除,防止设备事故的发生; 6、各卷筒必须在小于最大拉力状态下工作,不得超负荷拉拨;若加工含碳量在0.45%的材料时,原料直径不可超过φ6.5mm ,每个卷筒的拨细量不得超过前道拉丝模直径的20%; 7、拉拨过程中,每个卷筒上的积丝圈应保持在 基于PLC的拉丝机控制系统设计分析 发表时间:2018-08-17T10:33:18.590Z 来源:《基层建设》2018年第20期作者:史焱晶 [导读] 摘要:通过在原本的拉丝机工艺操作原理的前提之下,将PLC技术应用到控制系统中去,再通过使用其他的辅助工具,使得拉丝机的工作能够实现机电一体化的工作方式,从而达到现阶段社会发展对于拉丝机控制系统的需求标准,并将拉丝机的工作效益进行提升,使得其具备更加完善的自动化功能。 陕西省咸阳市秦都区咸阳宝石钢管钢绳有限公司 712000 摘要:通过在原本的拉丝机工艺操作原理的前提之下,将PLC技术应用到控制系统中去,再通过使用其他的辅助工具,使得拉丝机的工作能够实现机电一体化的工作方式,从而达到现阶段社会发展对于拉丝机控制系统的需求标准,并将拉丝机的工作效益进行提升,使得其具备更加完善的自动化功能。本文针对PLC技术应用到拉丝机控制系统设计当中的具体构思以及实际设计方向进行深入论述。 关键词:PLC;拉丝机;控制系统;设计;分析 引言 拉丝机通常情况下也会叫做扯丝机、拉线机,是我国现阶段的工业生产企业中使用较为普遍的机械工具,其最为主要的特性就是,通过对直径较大的金属材料进行一系列的操作将其转变为具备各个规格直径的金属材料。而通过将PLC技术应用到拉丝机的控制系统当中,并辅以变频器,就能够实现拉丝机的多种实用性功能,诸如掌控拉丝机的工作速度、拉丝机操作系统的智能化、生产可控化等。 1 控制系统的相关工艺概念 现阶段我国所应用到生产生活中的拉丝机种类较为繁杂、多样,在拉丝机的选取上,通常也需要对所要加工的材料进行较为深入系统的研究分析,以其结构特征、尺寸规格为主要对象,选择与实际工作搭配较为适合的拉丝机。拉丝机的基本工作流程可以大概划分为放出线、进行拉丝操作、收线三个阶段,在金属材料类的拉丝过程中,放线阶段属于专业控制要求较少的过程,而对线进行处理的过程是其中最为关键重要的操作过程,每一种原材料,以及其所需要的线质量水平,在这个过程中都有着极大的差异。而收线的环节则与具体的工作效率有着十分重要的联系,这其中的控制技术较为常见的是同步控制。 2 PLC系统应用于拉丝机系统的相关概述 基于PLC控制的拉丝机的操作系统,是现阶段较为前沿的控制方式,频率速度变换在PLC控制系统的监管之下,能够使得电机之间的速度转化不会出现晦涩的情况,从而将拉丝机的工作流程进行精简化,以达到将其多种功能展现到具体的生产生活中去的目的。拉丝机的动力提供系统通常是由放线电机以及收线电机和线处理电机三部分共同组成的,其具体构成方式可通过观察构造图可得。放线电机在具体的工作过程当中,通过使用变频器对放线机进行相关的操作控制,然后再通过与线处理环节中的丝线自身张力进行搭配、协作,使得其能够进入到拉丝机中,从而实现随意自由的进行放线操作。在对丝线进行处理的过程当中,通过使用多台电机对金属丝线进行多角度的同时拉伸,这个过程对于电机的协同性有着极高的要求。在这个环节当中,还会配备有大量的对金属丝线拉伸操作过程中的张力数据进行检测的张力呈现仪,最后再借由导轮的功能,将其运送到收线电机当中。最后的收线阶段,相关的设备通过运用光电编码的仪器以及张力数据的显示仪器进行连接,将操作过程中的张力数据的变化情况传递到对丝线处理的环节当中,对其进行控制管理,使得这个过程更加稳定。 3 系统的具体设计内容 3.1 针对于PLC部分进行相关设计 将PLC作为整体控制系统的核心组成部件,频率速度变换设备以及非同步交流电机则作为被控制的仪器设备。通过使用台数为六台的变频器对数量相等的非同步交流电机进行分别掌控管理,将张力的监测感应设备传感器用作为四个卷筒式的拉丝机的张力监测掌控装置。通过这样的方式,能够使得拉丝机的整体电路设施更加的清晰简便,使得工作过程中的发生故障的几率得到大幅度的下降,从而使得仪器的使用年限得到大幅度的增加。 通过对某公司的FX二N-四十八MR类型的PLC进行使用,这中PLC的输入点的数量为二十四,输出点的数量为二十四,属于继电器的输出型系统,在具体的使用过程当中能够将其与多种类型独特的功能延伸扩展模块进行连接操作,从而将这其中的多种独特功能进行具体实现。同时还能够对相关的参数进行一定的控制设定,对于较为复杂的数据也能够进行精密的计算、展现较为强大的逻辑掌控能力以及pid的流程掌控,使得相关的企业能够具备进行自动化技术操纵的可变性以及掌控效能。除此之外,还兼备了牢靠性能较高、占空间量较小且成本资金较低的特点,使得该系统的设计能够更加的符合设计要求。 3.2 变频器 变频器的基本运作原理是,通过将电源设施的频率进行一定的改动,使其能够达到转变电机的运转速度,最终实现节约能源、改变系统工作速度的根本目的。除此之外,变频器还具备了一定的保护机能,诸如电流量过大、电压量多大、运载量过大等情况都会有一定的保护措施。所研究的拉丝机控制系统对于所选取的FR-D七百变频器,该类型变频器的输入方式为单方向流动,而输出的方式为三方向流动,这样的构造使得其在线路连接的过程极为方便,在具体的生产运作过程中的稳定性也较高,对于系统的硬件设施而言,这样的系统是极为满足要求的。变频器的大量引入,使得拉丝机的具体工作过程智能化水平得到了大幅度的提升,对于金属线条的加工能力也得到了极为明显的提升,在某种程度上而言,这样的方式还使机械的运行损耗得到了大幅度的下降,从而达到了减少企业运作成本的目的,以及使得拉丝机的运作更加的方便实用。 结语 通过对PLC技术广泛应用到拉丝机控制系统设计中去,使得我国现阶段的拉丝机运作水平得到了大幅度的提升,而现阶段设计方案以及研究目标都还存在了一定的不足,因此,只有不断完善落实PLC技术广泛应用到拉丝机控制系统中的研究设计过程,才能够使得企业的运作效率得到提升,企业的运作成本得到下降,从而实现其稳定的发展。 参考文献: [1]张智永.基于PLC的直进式拉丝机变频改造控制系统的研究[J].科技视界,2015(10):7+52. [2]陈林.基于模糊PID的直进式拉丝机控制系统设计[J].制造业自动化,2013,35(05):116-119. [3]詹昌义.PLC在直线式拉丝机控制系统中的应用[J].中国高新技术企业,2012(06):63-64. [4]任伟宁,王珏,张彤,祺虹.直线式拉丝机的PLC控制[J].中国仪器仪表,1999(03):30-32.拉丝机安全操作规程

拉丝机安全操作规程简易版

电气传动及控制A卷

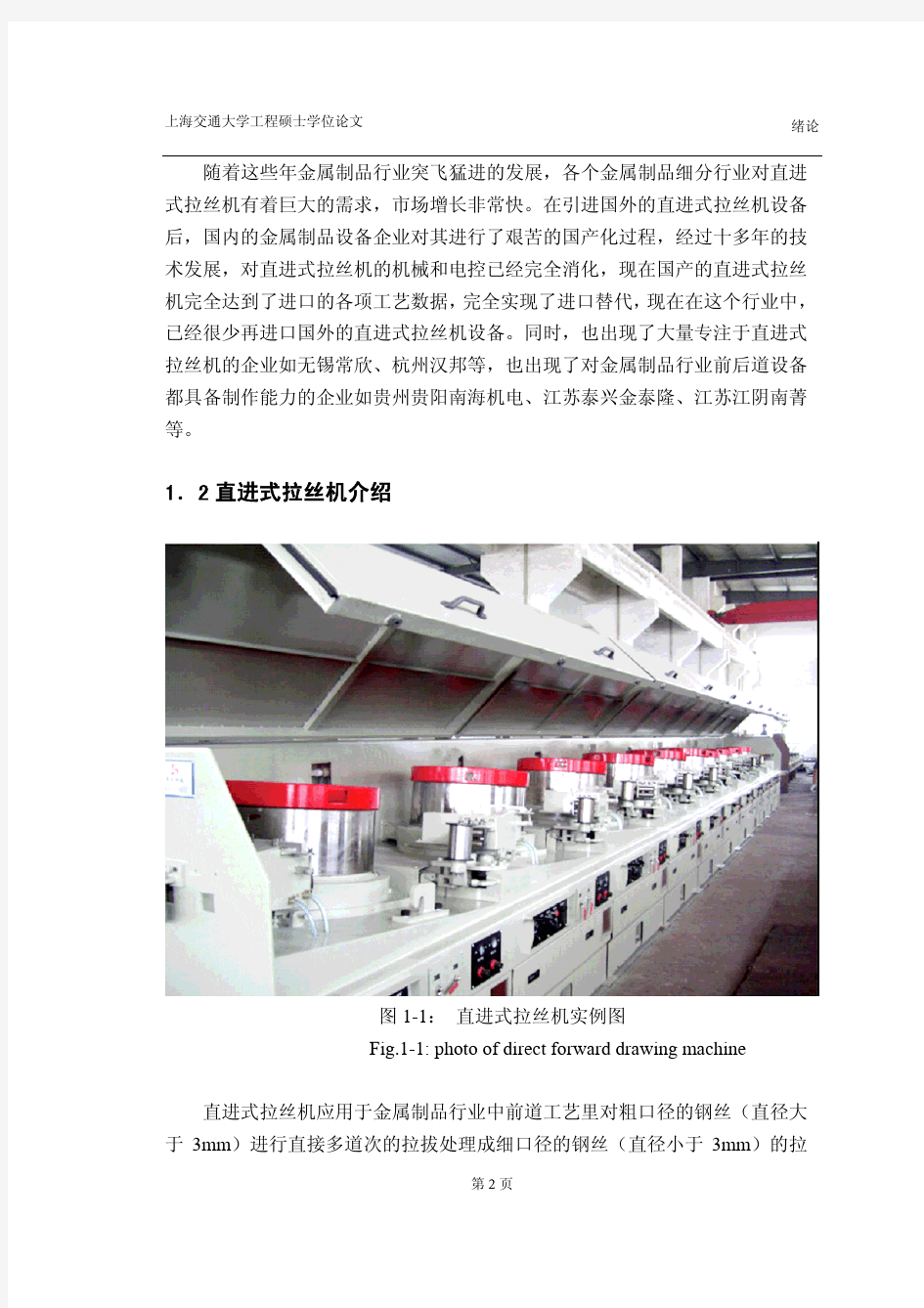

直进式拉丝机的开发和应用

直进式拉丝机电气传动控制系统

电气传动自动控制系统课程设计说课材料

拉丝机操作规程

正弦变频器在直进式拉丝机上的应用

拉丝机安全操作规程

电气传动及控制基础 复习思考题

直进式拉丝机的工作原理

拉丝机操作规程

拉丝机安全操作规程标准范本

基于PLC的拉丝机控制系统设计分析