注射剂生产车间工程设计

注射剂生产车间工程设计

最终灭菌小容量注射剂车间 GMP 设计

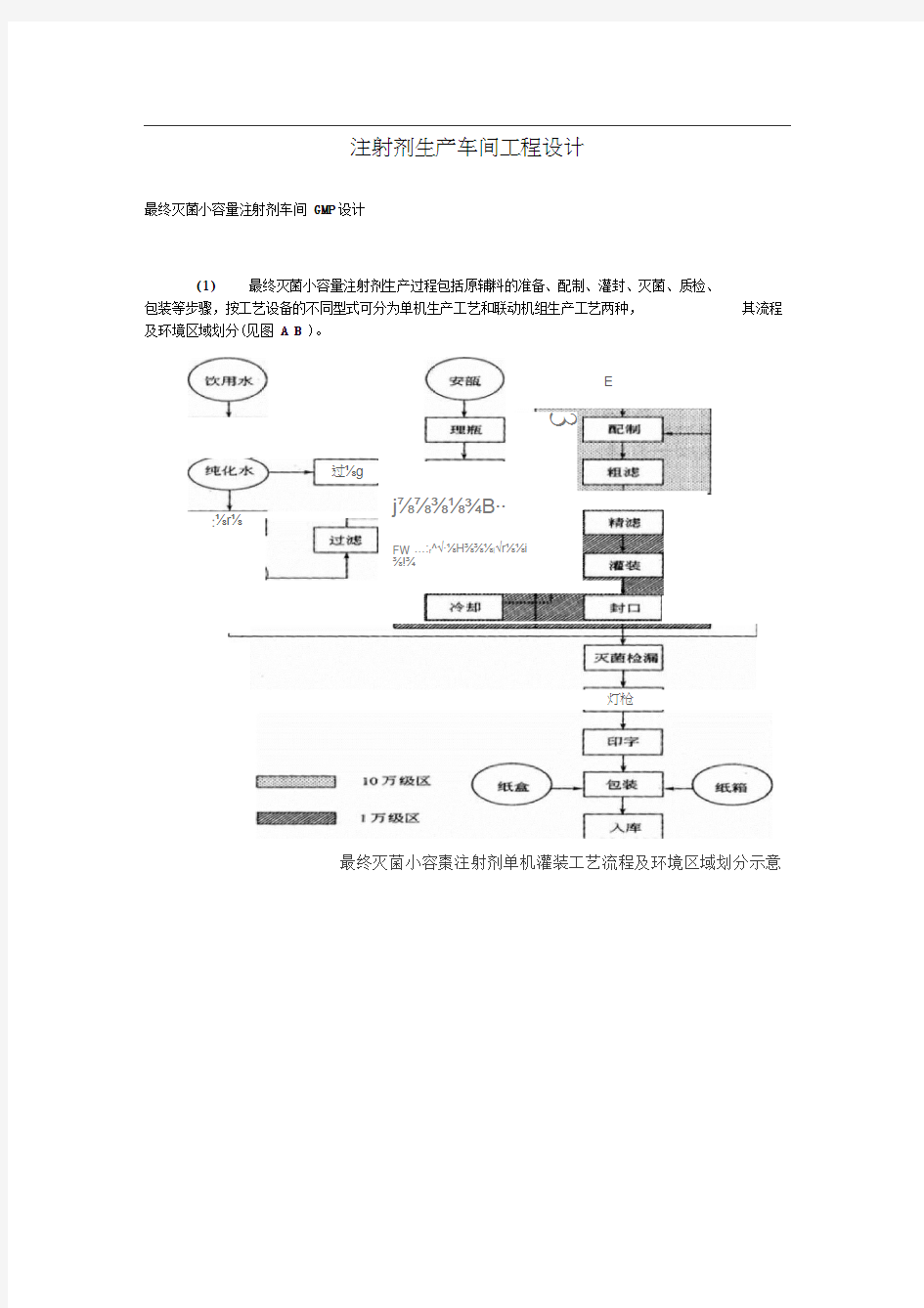

(1) 最终灭菌小容量注射剂生产过程包括原辅料的准备、配制、灌封、灭菌、质检、

包装等步骤,按工艺设备的不同型式可分为单机生产工艺和联动机组生产工艺两种,

其流程

及环境区域划分(见图 A B )。

最终灭菌小容棗注射剂单机灌装工艺流程及环境区域划分示意

j?????B??

3

:?r?

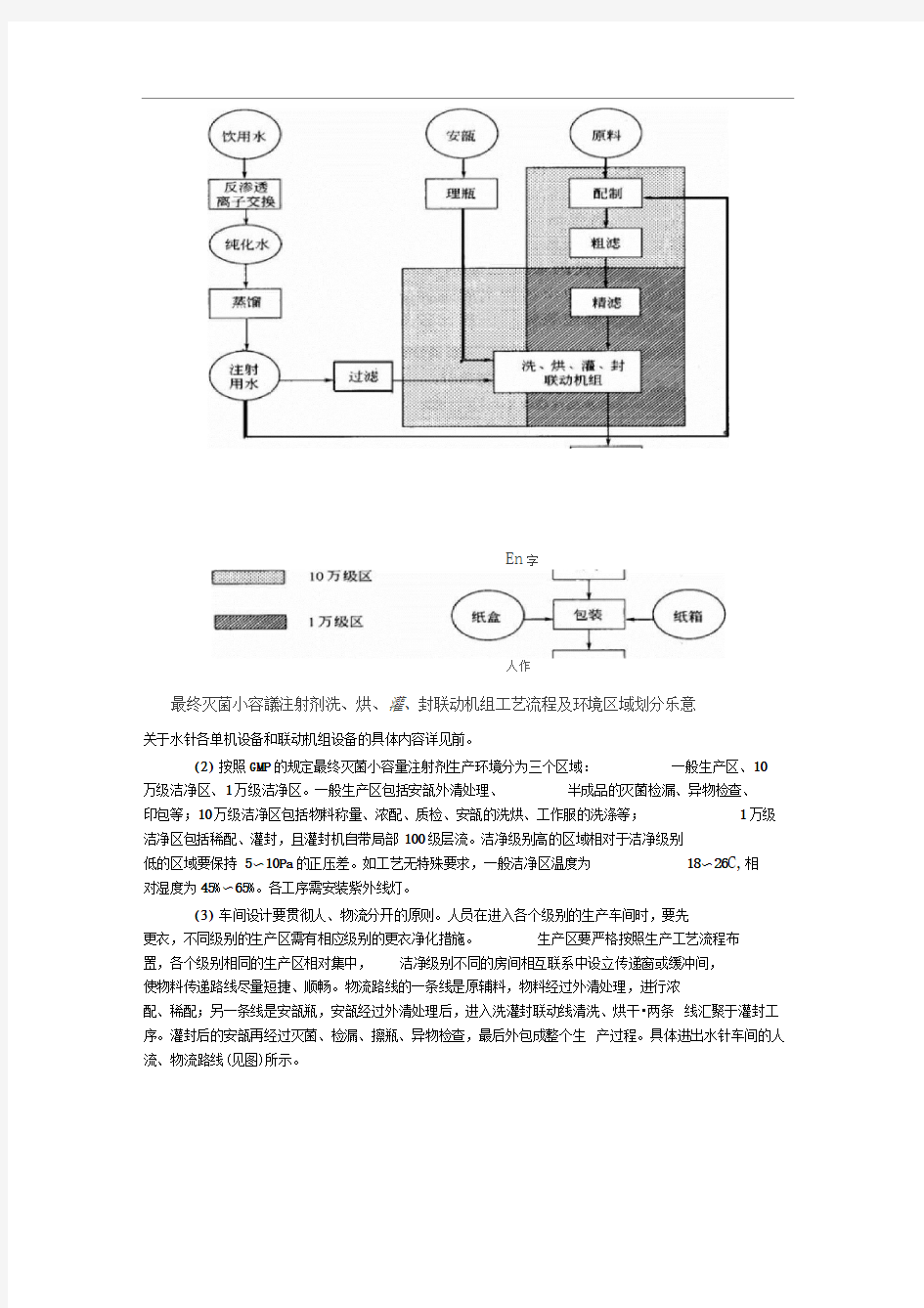

E 过?g FW …:r ^√??H???l √r??i ?!? 灯枪 En字 人作 最终灭菌小容議注射剂洗、烘、灌、封联动机组工艺流程及环境区域划分乐意 关于水针各单机设备和联动机组设备的具体内容详见前。 (2)按照GMP的规定最终灭菌小容量注射剂生产环境分为三个区域:一般生产区、10 万级洁净区、1万级洁净区。一般生产区包括安瓿外清处理、半成品的灭菌检漏、异物检查、 印包等;10万级洁净区包括物料称量、浓配、质检、安瓿的洗烘、工作服的洗涤等;1万级洁净区包括稀配、灌封,且灌封机自带局部100级层流。洁净级别高的区域相对于洁净级别 低的区域要保持5?10Pa的正压差。如工艺无特殊要求,一般洁净区温度为18?26C,相 对湿度为45%?65%。各工序需安装紫外线灯。 (3)车间设计要贯彻人、物流分开的原则。人员在进入各个级别的生产车间时,要先 更衣,不同级别的生产区需有相应级别的更衣净化措施。生产区要严格按照生产工艺流程布 置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间, 使物料传递路线尽量短捷、顺畅。物流路线的一条线是原辅料,物料经过外清处理,进行浓 配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干?两条线汇聚于灌封工序。灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程。具体进出水针车间的人流、物流路线(见图)所示。 -e?更衣I*fΞ? I^~ 瓶子进二〉 ??f+l 帀料人□ 进出水针车间的人渝、勒流路鏤 侈逐 5??X披???E 匸二]一般主产区 (4)辅助用房的合理设置是制剂车间GMP没计的一个重要环节。厂房内设置与生产 规模相适应的原、辅材料,半成品、成品存放区域,且尽可能靠近与其联系的生产区域,减 少运输过程中的混杂与污染。存放区域内应安排待验区、合格品区和不合格品区;贮料称量 室,并且要有利于包括空调风管在内的公用管线的布置。 (5)水针生产车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙 与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。 ⑹水针生产车间需要排热、排湿房间有浓配间、稀配间、工具清洗间、灭菌间、洗 瓶间、洁具室等,灭菌检漏需考虑通风。公用工程包括给排水、供气、供热、强弱电、制冷通风、采暖等专业设汁应符合GMP原则。 车间设计举例图 车间设计举例图是水针生产联动机组工艺车间布置图采用浓配加稀配的配料方式,具体布置(见图)。 原料, H ?T√√ 口 【万级控制总 水針£联动机组】车间工艺??宣圉 水针单机生产工艺车间布置图(见图) ? I .. JJ ...... 謝一更 !A d 换鞋 人凤进 SΦ 3?τ ι*^BΞ Sg-Sgj i ≡3 ?∣f ?S 八您; 整体布局为一拖二型,即共用瓶子的粗、 精洗工序,再分成两套灌封系统, 量生产。配料采用一次配制的方式。具体布置如图 7.2— 3所示。 最终灭菌大容量注射剂(大输液)车间 相关链结:大输液配置系统工艺流程图 大输液生产车间设计一般性要点: ★★★最终灭菌大容量注射剂工艺流程★★★ (1)掌握大输液的生产工艺是车间设计的关键,盛装输液的容器有玻璃瓶、聚乙烯塑 料瓶、 复合膜等,包装容器不同其生产工艺也有差异,复合膜、玻璃瓶、塑料容器的输液工 艺流程及环境区域划分分别(见图 A B C ) SI I Np ?xζs ?, . "I E ε□ ∣□ 口 CZ) ■tf* r ∏κ !≡, j ?.-?r *i≡ - X>v i 适合多品种小批 灭菌 10万级区 1万级区 ?局部100级 最终灭菌大容量注射剂(复合膜)工艺流程及环境区域划分示意 陽魅m 10万级区 I 万级区 ?局部100级 最终灭菌大容笊注射剂(玻璃瓶)工艺流程及环境区域划分示意图 反港透 离子交换 酸碱处理 乙醇浸泡 外洗 清洗剂处理 浓配 粗洗 过滤 清洗 稀配 粗滤 精洗 灌装 精洗 放狼 精洗 上塞翻塞 加證