试验齿轮的接触疲劳极限

金属疲劳试验方法

铝合金疲劳实验 李慕姚 1351626 一﹑实验目的 1. 观察疲劳失效现象和断口特征。 2. 了解测定材料疲劳极限的方法。 二、实验设备 1. 疲劳试验机。 2. 游标卡尺。 三﹑实验原理及方法 在交变应力的应力循环中,最小应力和最大应力的比值 r=m ax m in σσ (2-16) 称为循环特征或应力比。在既定的r 下,若试样的最大应力为σ 1m ax ,经历N 1次循环后,发生疲劳失效,则N 1称为最大应力为σ1 m ax 时的疲劳寿命(简称寿 命)。实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。表示最大应力σmax 与寿命N 的关系曲线称为应力-寿命曲线或S-N 曲线。碳钢的S-N 曲线如图2-31所示。从图线看出,当应力降到某一极限值σr 时,S-N 曲线趋近于水平线。即应力不超过σr 时,寿命N 可无限增大。称为疲劳极限或持久极限。下标r 表示循环特征。 实验表明,黑色金属试样如经历107次循环仍未失效,则再增加循环次数一般也不会失效。故可把107次循环下仍未失效的最大应力作为持久极限σr 。而把N 0=107称为循环基数。有色金属的S-N 曲线在N>5×108时往往仍未趋于水平,通常规定一个循环基数N 0,例如取N 0=108,把它对应的最大应力作为“条件”持久极限。

图2-31 疲劳试验曲线图 工程问题中,有时根据零件寿命的要求,在规定的某一循环次数下,测出σmax ,并称之为疲劳强度。它有别于上面定义的疲劳极限。 用旋转弯曲疲劳实验来测定对称循环的疲劳极限σ-1.设备简单最常使用。各类旋转弯曲疲劳试验机大同小异,图2-32为这类试验机的原理示意图。试样1的两端装入左右两个心轴2后,旋紧左右两根螺杆3。使试样与两个心轴组成一个承受弯曲的“整体梁”上,它支承于两端的滚珠轴承4上。载荷P 通过加力架作用于“梁”上,其受力简图及弯矩图如图2-33所示。梁的中段(试样) 为纯弯曲,且弯矩为M=21 P ɑ。“梁”由高速电机6带动,在套筒7中高速旋转,于是试样横截面上任一点的弯曲正应力,皆为对称循环交变应力,若试样的最小直径为d min ,最小截面边缘上一点的最大和最小应力为 max σ=I Md 2min , min σ=-I Md 2min (2-17) 式中I=64π d 4 m in 。试样每旋转一周,应力就完成一个循环。试样断裂后,套筒压迫停止开关使试验机自动停机。这时的循环次数可由计数器8中读出。 四﹑实验步骤 (1)测量试样最小直径d min ; (2)计算或查出K 值;

齿轮疲劳点蚀的特征及案例分析

齿轮疲劳点蚀的特征及相应案例分析 1 疲劳点蚀的定义及特征 点蚀又称接触疲劳磨损,是润滑良好的闭式传动的常见失效形式之一。齿轮在啮合过程中,相互接触的齿面受到周期性变化的接触应力的作用。若齿面接触应力超出材料的接触疲劳极限时,在载荷的多次重复作用下,齿面会产生细微的疲劳裂纹;封闭在裂纹中的润滑油的挤压作用使裂纹扩大,最后导致表层小片状剥落而形成麻点,这种疲劳磨损现象,齿轮传动中称为点蚀。节线靠近齿根的部位最先产生点蚀。润滑油的粘度对点蚀的扩展影响很大,点蚀将影响传动的平稳性并产生冲击、振动和噪音,引起传动失效。 点蚀又分为收敛性点蚀和扩展性点蚀。收敛性点蚀指新齿轮在短期工作后出现点蚀痕迹,继续工作后不再发展或反而消失的点蚀现象。收敛性点蚀只发生在软齿面上,一般对齿轮工作影响不大。扩展性点蚀指随着工作时间的延长而继续扩展的点蚀现象,常在软齿面轮齿经跑合后,接触应力高于接触疲劳极限时发生。硬齿面齿轮由于材料的脆性,凹坑边缘不易被碾平,而是继续碎裂成为大凹坑,所以只发生扩展性点蚀。严重的扩展性点蚀能使齿轮在很短的时间内报废[1]。 2 疲劳点蚀的实例 某重型车辆侧减速器主动齿轮发生了早期失效,失效齿轮与行星转向机相连,将全车动力传递到行动部分,是全车受载最大的齿轮,始终在大载荷、高转速、多冲击的复杂苛刻环境下工作。齿设计上采用整编为齿轮,传动比为5.9,润滑方式为油池飞溅润滑。实效齿轮材料为18Cr2Ni4W A钢。采用渗碳+淬火+低温回火热处理工艺。 失效齿轮发生严重的接触疲劳失效,使用寿命未达到规定时间。采用断口分析、金相分析、硬度测试及有限元接触应力分析等方法对齿轮进行失效分析,查找该齿轮实效的原因(由于篇幅有限以及结合自身知识面,仅列举出端口分析和金相分析两项结果)。 2.1 断口分析 通过对失效齿轮宏观观察发现.在啮合受力齿面的节线附近靠近齿根一侧,沿齿宽方向分布许多

()齿轮传动效率及齿轮疲劳实验(文档)

齿轮传动效率及齿轮疲劳实验 (附加机械功率、效率测试实验) 一.实验目的 1.了解封闭(闭式)齿轮实验机的结构特点和工作原理。 2.了解齿轮疲劳实验的过程,及通过实验测定齿轮疲劳曲线的方法。 3.在封闭齿轮实验机上测定齿轮的传动效率。 4.介绍机械功率、效率测定开式实验台,了解一般机械功率、效率的测试方法。 二.实验设备及工作原理 1.封闭(闭式)传动系统 封闭齿轮实验机具有2个完全相同的齿轮箱(悬挂齿轮箱7和定轴齿轮箱4),每个齿轮箱内都有2个相同的齿轮相互啮合传动(齿轮9与V,齿轮5与5'),两个实验齿轮箱之间山两根轴(一根是用于储能的弹性扭力轴6,另一根为万向节轴10)相联,组成一个封闭的齿轮传动系统。当山电动机1驱动该传动系统运转起来后,电动机传递给系统的功率被封闭在齿轮传动系统内,既两对齿轮相互自相传动,此时若在动态下脱开电动机,如果不存在各种摩擦力(这是不可能的),且不考虑搅油及其它能量损失,该齿轮传动系统将成为永动系统; 山于存在摩擦力及其它能量损耗,在系统运转起来后,为使系统连续运转下去, 山电动机继续提供系统能耗损失的能量,此时电动机输出的功率仅为系统传动功率的20%左右。对于实验时间较长的情况,封闭式实验机是有利于节能的。 1?悬挂电动机2.转矩传感器3.转速传感器4?定轴齿轮箱5?泄轴齿轮副6.弹性扭力 轴7.悬挂齿轮箱&加载狂码9.悬挂齿轮副10.万向节轴11.转速脉冲发生器2.电动机的输出功率

电动机1为直流调速电机,电动机转子与定轴齿轮箱输入轴相联,电动机 采用外壳悬挂支承结构(既电机外壳可绕支承轴线转动);电动机的输出转矩等于电 动机转子与定子之间相互作用的电磁力矩,与电动机外壳(定子)相联的转矩传感器2提供的外力矩与作用于定子的电磁力矩相平衡,故转矩传感器测得的力矩即为电动机的输出转矩To;电动机转速为n,电动机输出功率为P u =n? To/9550 (KW)。3.封闭系统的加载 当实验台空载时,悬挂齿轮箱的杠杆通常处于水平位置,当加上载荷W 后,对悬挂齿轮箱作用一外加力矩WL,使悬挂齿轮箱产生一定角度的翻转,使两个齿轮箱内的两对齿轮的啮合齿面鼎紧,这时在弹性扭力轴内存在一扭矩T9 (方向与外加负载力矩WL相反),在万向节轴内同样存在一扭矩TJ (方向同样与外加力矩WL相反);若断开扭力轴和万向节轴,取悬挂齿轮箱为隔离体, 可以看出两根轴内的扭矩之和(Tg+TJ)与外加负载力矩WL平衡(即T9+T9'=WL);乂因两轴内的两个扭矩(T9和T9')为同一个封闭环形传动链内的扭矩,故这两个扭矩相等(T9=T9*),即2T9=WL, T9=WL/2 (Nm);由此可以算出该封闭系统内传递的功率为: P9=T9 n / 9550=WLn/19100 (KW) 其中:n--电动机及封闭系统的转速(rpm); W-所加祛码的重力(N); L—加载杠杆(力臂)的长度,L= 0.3 mo 4.单对齿轮传动效率 设封闭齿轮传动系统的总传动效率为Q ; 封闭齿轮传动系统内传递的有用功率为P9; 封闭齿轮传动系统内的功率损耗(无用功率)等于电动机输出功率Po,即: Po=( P9 / n)-P9 n=p9 / (Po+PJ 二T9/ (T0+T9) 若忽略轴承的效率,系统总效包也含两级齿轮的传动效率,故单级齿轮的传 动效率为:7=向={〒务 5.封闭功率流方向""

齿轮接触强度与弯曲强度

1. 齿轮接触强度计算 1.1齿轮接触的计算应力 βανεννπσK K K K u u bd F Z Z Z MPa E E R L F H A t E H red H 1)(11112 2 2121±?=-+-= 式中: A K —工况系数; νK —动载系数; αH K —接触强度的端面载荷分配系数; βK —齿向载荷分布系数; H Z —节点域系数; E Z —弹性系数; εZ 一重合度系数; 1.1.1 工况系数A K 由于齿轮的载荷特性为工作稳定状况下,故取工况系数为A K =1.0. 1.1.2 动载系数νK 由于 =15.96m/s 齿轮重合度 再根据《机械设计手册》图8-32与8.33得;

)=1.48-0.44(1.48-1.22)=1.36 1.1.3 端面载荷分配系数αH K 查表8-120得 21εαZ C K H H ? = 其中H C 查图8-34为0.865. 1.1.4 齿向载荷分布系数βK 查图8.35可得βK =1.13. 1.1.5 节点域系数H Z 式中:错误!未找到引用源。为端面分度圆压力角; 错误!未找到引用源。 为基圆螺旋角; 错误!未找到引用源。 为端面啮合角; 经计算最后得到H Z =2.254 1.1.6 弹性系数E Z 带入各值后,得E Z =189.87错误!未找到引用源。。 1.1.7 重合度系数εZ 与1.13的分母约去,不需考虑。

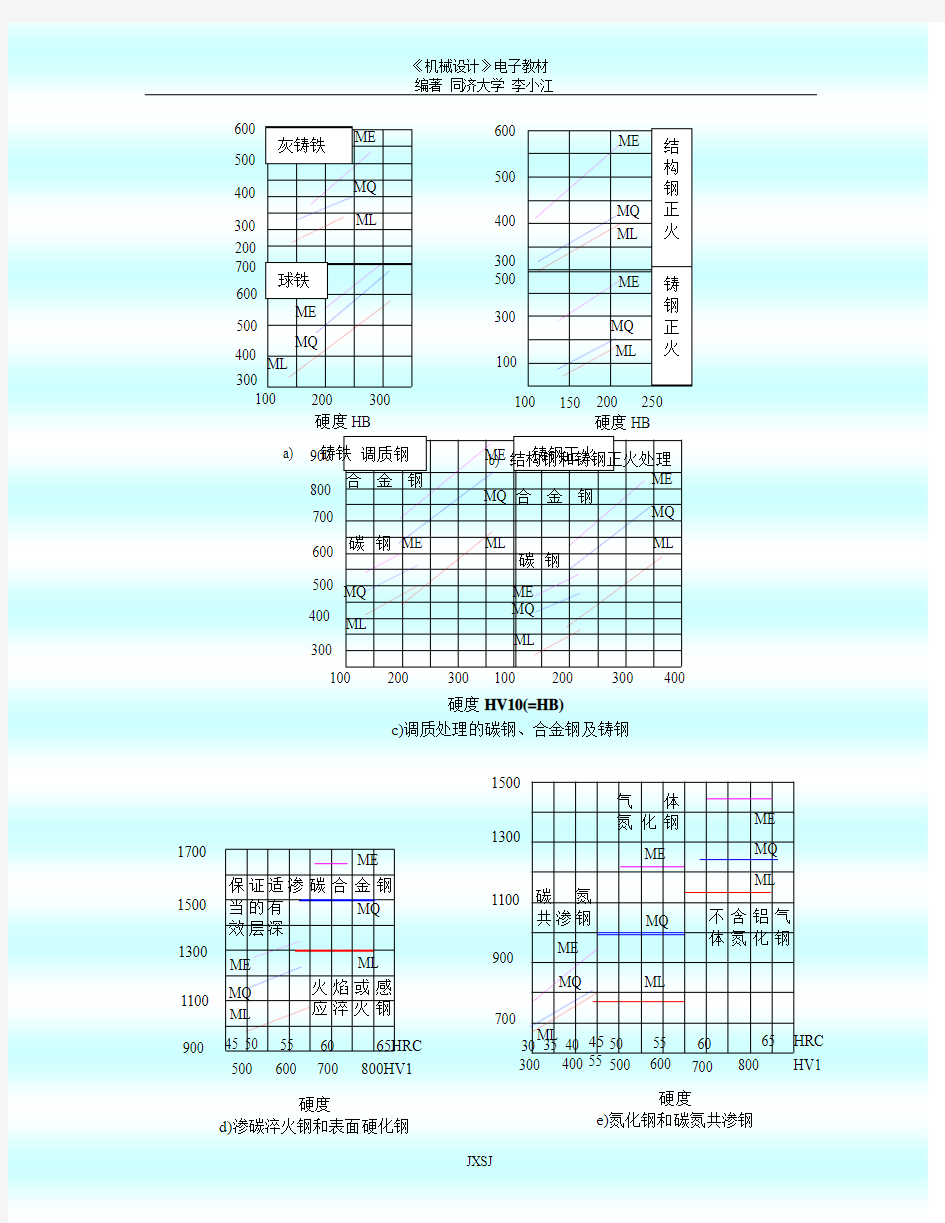

最后得到理论接触应力为: MPa Z mm mm N Z MPa H 67.124413 .11 865.036.11208.2208.3776.1572.7627.5265287.189254.2=???????? ??=ε εσ 1.2 接触疲劳极限lim H σ' W R V L N H H Z Z Z Z Z lim lim σσ=' 式中: 'H l i m σ表示计算齿轮的接触疲劳极限; Hlim σ表示试验齿轮的接触疲劳极限; N Z 表示接触强度的寿命系数; L Z 表示润滑剂系数; V Z 表示速度系数; R Z 表示光洁度系数; W Z 表示工作硬化系数。 1.2.1 试验齿轮的接触疲劳极限lim 1H σ 由手册中图8-38d 查得lim 2lim 1H H σσ==1690MPa 。 1.2.2 接触强度的寿命系数N Z 查表8-123得6 0102?=N , nt N e γ60= 0N N e >,取121==N N Z Z 。 1.2.3 润滑剂系数L Z 取10050=υ,由图8-40查得21L L Z Z ==1. 1.2.4 速度系数V Z 由图8-41,按V=1米/秒和MPa H 1200lim >σ查得95.021==V V Z Z 。

影响钢丝绳弯曲疲劳试验的因素分析

影响钢丝绳弯曲疲劳试验的因素分析 张钫张平萍 (国家金属制品质量监督检验中心郑州450007) 摘要本文通过对钢丝绳弯曲疲劳机的选择,弯曲滑轮,试样弯曲频率、包角,张力等影响钢丝绳弯曲疲劳试验结论的几个重要因素进行了分析,根据质检中心日常试验过程中对钢丝绳弯曲疲劳试验方式的总结,建议用户进行钢丝绳弯曲疲劳试验时应模拟钢丝绳使用现场的情况。 关键词钢丝绳,弯曲疲劳试验机,GB/T12347-1996 The application of steel wire rope—Bending flatigue testing Zhang Fang Zhang Pinping (China National Steel Wire Products Quality Supervision & Testing Center zhengzhou 45 0007) Abstract The paper analysis the selection of the bending flatigue machine,be nding pulley, the frequency of sample bending , the angle of steel wire rope r evolving around the bending pulley, the tension of steel wire rope ect. These factors are important for the result of the steel wire rope—bending flatigue test ing. According to the test of steel wire rope—bending flatigue in our ordinary work,we pose the suggestion for user that the steel wire rope—bending flatigu e testing should simulate the scene of the steel wire rope using. Keywords steel wire rope, the machine of steel wire rope –Bending flating te sting, GB/T12347-1996 随着社会的发展和科技的进步,钢丝绳的使用场合越来越多。钢丝绳的弯曲疲劳寿命成为许多工程设计和使用人员关心的问题。我国现行的GB/T12347-1996规定了钢丝绳弯曲疲劳试验方法。它作为一种通用的钢丝绳弯曲疲劳试验方法的标准,并未完全包罗所有的钢丝绳弯曲疲劳类型,同一根钢丝绳的具体使用场合不同,使用的方式不相同,那么它的弯曲疲劳寿命也不相同。在实验室为了更加逼真的反映钢丝绳弯曲疲劳寿命,就要求我们的钢丝绳弯曲疲劳试验方法也不能完全按照GB/T12347-1996执行,应该在理解GB/T12347-1996的基础上加以应用。 钢丝绳广泛使用在煤矿,港口,航空,航天,汽车,摩托车等许多重要的场合。钢丝绳的疲劳试验如果完全按照现行的标准去实施,那么其试验结果将难以准确的反映应用情况。为此从以下几个方面进行讨论:

Newcatle圆柱齿轮接触疲劳试验器

秘密 TECHNICAL SPECIFICATION OF CYLINDRICAL GEAR CONTACT FATIGUE TEST RIG (160mm CENTER DISTANCE) 圆柱齿轮接触疲劳试验器(160mm中心距) 技术规格书 中机生产力促进中心 制造工程研究所 2012-11

FOREWORD 前言 Since the complexity of the gear shape, the raw material property tested by bars can’t represent the material property of gears. The way of manufacturing of gear such as cutting, heat treatment and final process which affect gear surface, the lubrication oil used for the gears etc. make a great difference to the gear material properties. As result, it has become common practice that the gear fatigue life are tested through specifically designed and manufactured gears together with the actual oil on specific test rigs following specific procedures. It is used to evaluate gear manufacturing process by testing gears manufactured by different way. 由于齿轮形状的复杂性,原材料试棒的试验性能并不能代表齿轮的材料特性。齿轮加工工艺不同和使用条件的不同,对齿轮的强度和寿命的影响很大。不同的机加工工艺、不同的热处理条件、使用不同的润滑油,都会使得齿轮的材料特性产生很大的差异。因此,对专门设计和制造的齿轮,使用实际的润滑油,在专用的试验台架上按规定的流程进行齿轮强度和寿命测试,得到普遍的应用。通过对不同加工工艺制造完成的齿轮进行疲劳强度测试,可以评价齿轮加工工艺的优劣和工艺参数的合理性。 1 TECHNICAL DESCRIPTION技术描述 1.1 Background 背景 Test rigs designed by Design Unit of The University of Newcastle upon Tyne have been developed in the past twenty years in order to carry out research into contact fatigue and bending fatigue strength of gears. The rigs were designed to remedy the shortcomings of the test rigs which were at that time commercially available. Over the years the test rigs have been improved based on practical experience of their use. 英国纽卡斯尔大学齿轮技术中心设计的试验器是在过去的20年间开发出来的,用以研究齿轮接触疲劳和弯曲疲劳强度。此试验器可以弥补商业化试验器的不足。经过这么多年,在长期使用经验基础上,试验器不断完善。 1.2 General Description of Gear Contact Fatigue S-N Curve Test Rig (160mm center distance) The cylindrical gear contact fatigue test rigs (160mm center distance) operated with back to back (power re-circulating) are high performance gear test rigs capable of operating at high speed and torque with high test power (‘re-circulating’power). They are used for contact fatigue testing (pitting and micropitting), for bending fatigue and scuffing tests. They have been designed for good reliability and long life and continuous, 24 hour per day unattended operation.

齿轮疲劳试验多变的原因分析

齿轮疲劳试验数据多变的原因分析 Causes of Variability in Gear Fatigue Testing Gregory A.Fett and Michael A .Follis Dana Corporation ,Torque Traction Technologies Group 【摘要】 零件的疲劳试验数据变化很大,高强度表面渗碳硬化零件齿轮更是如此。长期的大量齿轮疲劳试验数据表明,在相同试验条件下,齿轮的高疲劳寿命与低疲劳寿命比较,比值可达9:1。本文介绍了一种系统分析方法,以确定引起齿轮疲劳试验数据多变的原因。本文主要通过准双曲面锥齿轮组的动态疲劳试验研究不同原因对疲劳试验影响的大小,每次试验间隔为6个月。研究结果表明动态试验设备、热处理、切齿以及齿轮用钢都会对疲劳试验寿命产生一定的影响。为了研究金相组织与疲劳试验寿命的联系,试验也对几种金相组织因素进行检查。 简介 齿轮疲劳试验数据会产生相当大的散差和变化。在过去30多年驱动桥和变速器工业生产中,测试时间跨度较长的大量试验结果表明,试件的高疲劳寿命VS低疲劳寿命的比值达到9:1是普遍的。这些试验数据都是在相同试验条件下,测试相同数量的试件得到的。如果试验测试涉及到多种材料因素,那么在任何给定的应力应变条件下,试验室样品的测试数据比值会有10:1或更大的差别。基于此种原因,人们很难甚至几乎不可能对两组不同的数据是否真的存在差别作出判断。 试验 设计本试验的目的是为了确定齿轮疲劳试验数据变化的潜在原因,并定量分析各种原因对试验数据变化的影响。试验采用的从动齿轮毛坯均取自同一钢锭,并经过相同的热处理,然后分为三类。部分毛坯在相同时间内完成切齿加工、渗碳热处理及后续加工,编号为A,动态试验时间间隔为6个月,目的是确定不同时间和试验设备会对试验数据产生多大的变化。部分齿轮编号为B,与A组试件在同一时间完成切齿加工,但不立即进行渗碳热处理,而是时间间隔6个月进行渗碳热处理及后续加工,然后与A组试件一同进行动态试验,除热处理外,其余工艺与A组试件的相同,目的是确定渗碳热处理对试验数据变化的影响。C 组齿轮试件分别完成毛坯准备和切齿加工、渗碳热处理以及后续加工等工序,时间间隔为6个月,与A组和B组试件一起进行动态试验,除切齿外,其余工艺基本与B组试件相同,目的是确定切齿对试验数据变化有多大的影响。最后,D 组试件是随机选择的现生产试件,时间间隔6个月,并与A、B、C组试件一起进行动态试验,选择的每批试件采用相同牌号的材料和热处理工艺,目的是研究包括渗碳用钢在内的多种原因的影响。为了确定其它因素是否会对试验结果产生影响,试验也对几组试验后的齿轮进行金相组织分析。 数据 表1中列出了试验的原始数据,每组试验有5个样品,其中有一组为原始基准试验,与A组一起进行,间隔6个月后,则进行一轮A、B、C、D组齿轮试验。每组齿轮的试验随机安排,间隔为6个月,以保证试验数据的客观性。表1中前两组数据是在同一试验机上进行,三、四组数据分别在两个不同试验机上进

钢丝绳弯曲疲劳试验作业指导书

钢丝绳弯曲疲劳试验作业指导书 进行钢丝绳弯曲疲劳试验检测必须以GB/T12347-2008等现行有效标准及相关标准和现行有效的《煤矿安全规程》等为依据。 1、接样: 1.1办公室负责对客户新近批量订购到货的钢丝绳接受委托检验。 1.2接样时请客户出具出厂证明书、订货合同、提货单等资料、并填写 本中心/站申请书。 2、试样要求 2.1 试样应从外观检查合格的钢丝绳上截取。 2.2钢丝绳直径20~26.5mm的试样最小长度为2倍轮距+圆周长=12.5m, 钢丝绳直径26.5~32.5mm的试样最小长度为15.5m,若为绳卡固定, 还要加上卡绳段长度。由于需要留备样长度,20~26.5mm的试样长 度需26m, 直径为26.5~32.5mm的试样长度需32m。 2.3 试样两端在截取之前应用软金属丝或专用夹头固紧。 3、备样 3.1 对客户的钢丝绳送检、报验样品进行登记、编号、标识。 3.2对钢丝绳进行外观检查,新绳要注意压痕、跳丝、松散、露麻等主要 缺陷,旧绳要注意磨损、断丝、锈蚀、绳芯干硬糟烂等主要情况,并 记录在案。 3.3依据钢丝绳直径和标准中的规定截取钢丝绳长度,直径为20-26.5mm 的钢丝绳截取13m,直径为26.5-32.5mm的钢丝绳截取16m。 3.4对剩余样的剩余部分在编号、标识后存贮保管,期限为检验检测周期。 3.5 实验前,应用沾有煤油或其他溶剂的棉纱将试样表面的油污擦掉,但 允许钢丝绳股间存在少量油脂。 4、试验机 4.1钢丝绳弯曲疲劳试验是钢丝绳试样以一定的包角绕过试验轮,并对其 施加张力,以一定的频率反复弯曲,考核钢丝绳承受弯曲疲劳的性能。 4.2根据最新《钢丝绳弯曲疲劳试验方法》进行钢丝绳弯曲疲劳检测。 4.3选用的弯曲疲劳试验机应该是“绿色”标识且在检定周期内的试验机。

金属疲劳试验

金属疲劳试验主讲教师:

一、实验目的 1. 了解疲劳试验的基本原理。 2. 掌握疲劳极限、S-N曲线的测试方 法。

二、实验原理 1.疲劳抗力指标的意义 目前评定金属材料疲劳性能的基本方法就是通过试验测定其S-N曲线(疲劳曲线),即建立 最大应力σ max 或应力振幅σ α 与其相应的断裂 循环周次N之间的关系曲线。不同金属材料的S-N曲线形状是不同的,大致可以分为两类,如图1所示。其中一类曲线从某应力水平以下开始出现明显的水平部分,如图1(a)所示。这表明当所加交变应力降低到这个水平数值时,试样可承受无限次应力循环而不断裂。

这表明当所加交变应力降低到这个水平数值时,试样可承受无限次应力循环而不断裂。因此将水平部分所对应的应力称之为金属的疲劳极限,用符号σ R 表示(R为最小应力与最大应力之比,称为应力比)。若试验在对称循环应力(即R=-1)下进行,则其疲劳 极限以σ -1表示。中低强度结构钢、铸铁等材料的S- N曲线属于这一类。对这一类材料在测试其疲劳极限时,不可能做到无限次应力循环,而试验表明,这类材料在交变应力作用下,如果应力循环达到107周次不断裂,则表明它可承受无限次应力循环也不会断裂,所以对这类材料常用107周次作为测定疲劳极限的基数。另一类疲劳曲线没有水平部分,其特点是随应力降低,循环周次N不断增大,但不存在无限寿命。如图1(b)所示。在这种情况下,常根据实际需要定出一定循环周次(108或5×107…)下所对应的应力作为金属材料的“条件疲劳极限”,用符号σ R(N) 表示。

2.S-N 曲线的测定 (1) 条件疲劳极限的测定 测试条件疲劳极限采用升降法,试件取13根以上。每级应力增量取预计疲劳极限的5%以内。第一根试件的试验应力水平略高于预计疲劳极限。根据上根试件的试验结果,是失效还是通过(即达到循环基数不破坏)来决定下根试件应力增量是减还是增,失效则减,通过则增。直到全部试件做完。第一次出现相反结果(失效和通过,或通过和失效)以前的试验数据,如在以后试验数据波动范围之外,则予以舍弃;否则,作为有效数据,连同其他数据加以利用,按下列公式计算疲劳极限: ()11n R N i i i v m σσ==∑ 1

试验六疲劳试验示范

实验六疲劳试验(示范) 一、实验目的 1、了解测定材料疲劳极限的方法。 2、观察疲劳破坏的现象。 二、实验设备 疲劳试验机有各种类型,用来在不同受力形式下和不同条件下进行试验。常用的是旋转弯曲疲劳试验机,有纯弯曲和悬臂弯曲两种型式。本试验采用纯弯曲式疲劳试验机,其构造示意图如图26(A)所示。试件4的两端被夹紧在两个空心轴1中,两空心轴与试件构成一个整体杆,支持于两个滚珠轴承3上。电动机5通过软轴6使这个整体杆转动。横杆8挂在滚珠轴承2上,处于静止状态。在横杆中央的砝码盘上放置砝码9,使试样中段受纯弯曲(图26—B),最大弯曲正应力为 (A)纯弯曲疲劳试验机示意图(B)试件弯矩图 图26 纯弯曲式疲劳试验机 三、试件 本实验需用一组8~13根材料和尺寸均相同的光滑小试件,直径为d=6~lOmm,表而须磨光,无锈蚀或伤痕,圆角处要光滑过度。 四、实验原理 疲劳破坏与静力破坏有本质的不同。当交变应力小于材料的静强度极限σb时,材料就可产生疲劳裂纹或完全断裂。即使是塑性材料,断裂时也无显著的塑性变形。在疲劳破坏的断口上,一般呈现两个区域,即光滑区和粗粒状区。

材料断裂前所经历的循环次数称为疲劳寿命N,试件所受应力愈小,则疲劳寿命愈长。对钢和铸铁等黑色金属,如果在某一交变应力下经受107次循环仍不破坏,则实际上可以承受无限次循环而不会发生破坏。所以,对这些金属以试件能承107循环所对应的最大应力σ值作为疲劳极限σ-1。 maX 五、实验步骤 1、试件准备 取8~13根试件,检查试件表面加工质量,如有锈蚀或擦伤,用细砂纸或砂布沿试件 轴向抛光加以消除。测量试件的直径。 2、装夹试件 安装试件时必须很仔细,避免灰尘和杂质进入空心轴的锥孔中。将试件牢固夹紧,使试件与试验机的转轴保持良好的同心度。试件安装好后用手慢慢旋转试验机的转轴,用百分表在试件上测得的径向跳动量应不大于0.03mm。然后空载运转,试件的径向跳动量应不大于0.06mm。 3、进行试验 第一根试件的交变应力的最大值约取材料强度极限的60%,即σlmax=0.6而砝码重量 P1二0.6σbπd3/16a。加载前,先开动试验机,再无冲击地将砝码加到P1值,并记录计数器的初读数。试件经历一定次数的循环后,即断裂,自动停机,记下计数器的末读数,两者相减即为试件的疲劳寿命N1。 对第二根试件以同样的过程进行试验,但载荷要比第一根试件略低,记下试件断裂时的循环次数N2。以后逐级降低每根试件的最大应力,开始两相邻载荷的差值可大些,随着载荷逐级降低,其差值越来越小。记下各根试什的循环数Ni,直至试件超过指定的107次循环而未发生破坏时,终止试验。 4、绘制S—N曲线 以σlmax为纵坐标,以lgN为横坐标,根据各次测得的数据在方格纸上描点,即可绘出最大应力与疲劳寿命的关系曲线(S—N曲线)如图27所示。此曲线最后趋于水平,其水平渐近线的纵坐标σ-1,就是材料的疲劳极限。

齿轮接触疲劳强度试验方法

齿轮接触疲劳强度试验方法(GB/T14229-93) 1主题内容与适用范围 本标准规定了测定渐开线圆柱齿轮接触疲劳强度的试验方法,以确定齿轮接触承载能力所需的基础数据。 本标准适用于钢、铸铁制造的渐开线圆柱齿轮由齿面点蚀损伤而失效的试验。其它金属齿轮的接触疲劳强度试验可参照使用。 4试验方法 确定齿轮接触疲劳强度应在齿轮试验机上进行试验齿轮的负荷运转试验。当齿面出现接触疲劳失效或齿面应力循环次数达到规定的循环基数N。而未失效时(以下简称“越出”),试验终止并获得齿面在试验应力下的一个寿命数据。当试验齿轮及试验过程均无异常时,通常将该数据称为“试验点”。根据不同的试验目的,选择小列不同的试验点的组合,经试验数据的统计处理,确定试验齿轮的接触疲劳特性曲线及接触疲劳极限应力。 4.1常规成组法 常规成组法用于测定试验齿轮的可靠度-应力-寿命曲线(即R-S-N曲线),求出试验齿轮的接触疲劳极限应力。 试验时取4~5个应力级,每个应力级不少于5个试验点(不包括越出点)。最高应力有中的各试验点的齿面应力循环次数不少于1×106。最高应力级与次高应力级的应力间隔为总试验应力范围的40%~50%,随着应力的降低,应力间隔逐渐减少。最低应力级至少有一个试验点越出。 4.2少试验点组合法 少试验点组合法通常用于测定S-N曲线或仅测定极限应力。 试验时试验点总数为7~16个。测定S-N曲线时,应力级为4~10个,每个应力级取1~4个试验点。 测定极限应力时可采用升降法。 采用正交法进行对比试验时,每个对比因素至少有3个试验点。 5试验条件及试验齿轮 5.1齿轮接触疲劳强度试验按下述规定的试验条件和试验齿轮进行(对比试验的研究对象除外),上此可确定试验齿轮的接触疲劳极限应力σHlim。

结构疲劳试验

结构试验报告结构疲劳试验 道桥08 丁宇 0804110304

结构疲劳试验 中文名称: 疲劳试验 英文名称: fatigue test 定义:为评定材料、零部件或整机的疲劳强度及疲劳寿命所进行的试验。 疲劳简介 疲劳破坏现象的出现,始于19世纪初叶。产业革命以后,随着蒸汽机车和机动运载工具的发展,以及机械设备的广泛应用,运动部件的破坏经常发生。破坏往往发生在零构件的截面突变处,破坏处的名义应力不高,低于材料的抗拉强度和屈服点。破坏事故的原因一时使工程师们摸不着头脑,直至1829年德国人艾伯持用矿山卷扬机焊接链条进行疲劳试验,破坏事故才被阐明。1839年,法国工程师彭赛列首先使用“疲劳”这一术语来描述材料在循环载荷作用下承载能力逐渐耗尽以致最后突然断裂的现象。1843年苏格兰人兰金发表了第一篇疲劳论文,论文中指出,机车车辆的破坏是由于运行过程中金属性能逐渐变坏所致。他分析了车轴轴肩处尖角的有害影响,指出了加大轴肩处的圆角半径可以提高其疲劳强度。1842年Hood(胡持)提出了结晶理论,认为金属在循环应力下的疲劳强度降低是振动引起的结晶化所致。1849年美国机械工程学会还举行了专门会议对此理论进行讨论。 对疲劳现象最先进行系统试验研究的学者是德国人Wholer(沃勒),他从1847年至1889年在斯特拉斯堡皇家铁路工作期间,对金属的疲劳进行了深入系统的试验研究。1850年他设计出了第一台疲劳试验机(亦称WohLer疲劳试验机),用来进行机车车轴疲劳试验,并首次使用金届试样进行了疲劳试验。他在1871年发表的论文中,系统论述了疲劳寿命与循环应力的关系,提出了S—N曲线和疲劳极限的概念,确定了应力幅是疲劳破坏的主要因素,奠定了金属疲劳的基础。因此Wholer被公认是疲劳的奠基人。 从19世纪70年代到90年代,戈贝尔研究了平均应力对疲劳强度的影响,提出了戈贝尔抛物线方程。英国人古德曼提出了著名的简化曲线----古德曼图。1884年包辛格在验证沃勒的疲劳试验时,发现了循环载荷下弹性极限降低的“循环软化”现象,引入了应力—应变滞后回线的概念。但是他的工作当时并未引起人们重视,直到1952年邱杨在做铜棒实验时才把它重新提出来,并命名为“包辛格”效应。因此,包辛格是首先研究应力循环的人。 20世纪初叶,开始使用金相显微镜来研究疲劳机制。欧文和汉弗莱1903年在单晶铝和多晶铁上发现了循环应力产生的滑移痕迹。他们通过微观研究推翻了老的结晶理论,指出了疲劳变形是由于与单调变形相类似的滑移所产生。1901年拜尔斯透研究了循环载荷下应力—应变曲线的变化,测定了滞后回线,建立了循环硬化和循环软化的概念,并且进行了多级疲劳试验(程序试验)。在此期间,英国人高夫对疲劳机制的了解贡献很大。他研究了多轴疲劳,说明了弯、扭的复合作用。并在1924年发表了一本巨著《金属疲劳》。 1920年格里菲斯发表了他用玻璃研究脆断的理论计算和实验结果。他发现,玻璃的强度取决于微裂纹尺寸,得出了S√a=常数的关系式(S为断裂时的名义

金属疲劳试验方法

金属疲劳试验 金属疲劳试验大纲 1.通过金属材料疲劳实验,测定金属材料的σ-1(107),绘制材料的S-N曲线,并观察疲劳破坏现象和断口特征,进而学会对称循环下测定金属材料疲劳极限的方法. 2.主要设备:纯弯曲疲劳试验机,游标卡尺;主要耗材:金属材料试样.(单点法需8-10根试样,成组法至少需20根试样.) 金属疲劳试验指导书 在足够大的交变应力作用下,于金属构件外形突变或表面刻痕或内部缺陷等部位,都可能因较大的应力集中引发微观裂纹。分散的微观裂纹经过集结沟通将形成宏观裂纹。已形成的宏观裂纹逐渐缓慢地扩展,构件横截面逐步削弱,当达到一定限度时,构件会突然断裂。金属因交变应力引起的上述失效现象,称为金属的疲劳。静载下塑性性能很好的材料,当承受交变应力时,往往在应力低于屈服极限没有明显塑性变形的情况下,突然断裂。疲劳断口(见图2-30)明显地分为两个区域:较为光滑的裂纹扩展区和较为粗糙的断裂区。裂纹形成后,交变应力使裂纹的两侧时而张开时而闭合,相互挤压反复研磨,光滑区就是这样形成的。载荷的间断和大小的变化,在光滑区留下多条裂纹前沿线。至于粗糙的断裂区,则是最后突然断裂形成的。统计数据表明,机械零件的失效,约有70%左右是疲劳引起的,而且造成的事故大多数是灾难性的。因此,通过实验研究金属材料抗疲劳的性能是有实际意义的。 图2-30 疲劳试样断口示意图

一﹑实验目的 1. 观察疲劳失效现象和断口特征。 2. 了解测定材料疲劳极限的方法。 二、实验设备 1. 疲劳试验机。 2. 游标卡尺。 三﹑实验原理及方法 在交变应力的应力循环中,最小应力和最大应力的比值 r=m ax m in σσ (2-16) 称为循环特征或应力比。在既定的r 下,若试样的最大应力为σ 1m ax ,经历N 1次循环后,发生疲劳失效,则N 1称为最大应力为σ1 m ax 时的疲劳寿命(简称寿 命)。实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。表示最大应力σmax 与寿命N 的关系曲线称为应力-寿命曲线或S-N 曲线。碳钢的S-N 曲线如图2-31所示。从图线看出,当应力降到某一极限值σr 时,S-N 曲线趋近于水平线。即应力不超过σr 时,寿命N 可无限增大。称为疲劳极限或持久极限。下标r 表示循环特征。 实验表明,黑色金属试样如经历107次循环仍未失效,则再增加循环次数一般也不会失效。故可把107次循环下仍未失效的最大应力作为持久极限σr 。而把N 0=107称为循环基数。有色金属的S-N 曲线在N>5×108时往往仍未趋于水平,通常规定一个循环基数N 0,例如取N 0=108,把它对应的最大应力作为“条件”持久极限。

齿轮弯曲疲劳可靠性的研究

齿轮弯曲疲劳可靠性的研究 化工过程机械 612080706248 邓坤军 摘要: 对于齿轮弯曲疲劳可靠性的几个基本问题进行了分析与研究,从失效机理出发讨论了其 分布类型、分析了其疲劳源、探讨了其分散性。最后讨论了整个齿轮的概率分布和疲劳极限问题,为正确进行齿轮的弯曲疲劳可靠性计算提供一些理论依据。 一、引言 到现在为止,虽然有不少关于齿轮强度的研究,但多数是根据对各种齿的光弹性实验等来确定齿根圆处的应力集中。 或者对各种齿形. 材料和热处理的讨论,对于齿轮弯曲强度可靠性的基本问题, 尤其是可靠性的失效物理分析研究甚少。 由于齿轮弯曲强度的可靠性分析是十分复杂的,解决可靠性问题的主要方法不能只限于可靠性统计,关键是必须讨论和研究引起组织的结构发生变化的失效物理原因分析,因为失效物理分析是可靠性研究不可缺少的重要一环。只有详细地了解这些物理现象,才能使可靠性统计更加准确,才能有效地提高齿轮的可靠性。因此,这里着重于研究齿轮弯曲强度可靠性研究的几个基本问题,配合失效现象的失效物理分析, 进而为齿轮可靠性设计使用维护。修理等提供重要的理论依据。 二、轮齿弯曲疲劳强度的寿命概率分布问题 轮齿齿根弯曲应力的分布规律。在现有的文献中,争论较大有的文献认为服从Γ分布, 有的认为服从对数正态分布。也有的为了安全起见, 认为服从正态分布,但是都缺乏足够的试验根据【1】。一些机械零件可靠性设计书籍中为了计算方便 ,假设其服从正态分布作为近似概率模型,并运用变异系数0.04C =来补偿模型的近似性,并被广泛引用。但 是这些假设(包括对数正态分布)从根本上都有一个重大缺陷, 即当失效概率很小时, 齿轮的寿命趋近于零. 显然这与 实际不相符合,并被许多试验结果所否定,而参数 Weibull 分布有个位置 参数,在轮齿寿命中表征最小寿命,这与轮齿弯曲疲劳特性的实际相符台。所以,将参数Weibull 分布理论运用到轮齿弯曲强度的概率分布研究中。在目前是最佳选择, 现对其进行分布拟舍检验: 以调质处理的# 45钢直齿圆柱齿轮的轮齿为倒( HB=280,8级精度),抽取30个寿命数据作为样本列于表1。 表1 # 45钢直齿圆柱齿轮在S=1600kg 时的轮齿的寿命(3 10?) 91 104 131 131 132 135 141 144 145 148 152 154 155 161 163 169 173 176 178 179 184 186 189 198 199 209 210 214 223 139 对表1 的数据进行数据处理,可得: 参数Weibull 分布: ()[]()()[] ()()[]b a b-1 a a a w N N N N N N N N N N b f 0000exp /------=

旋转弯曲疲劳试验机

一、旋转弯曲疲劳试验机简介: 馥勒FLPLX系列旋转弯曲疲劳试验机主要用于对金属及合金材料在室温条件下进行反复交变弯曲应力作用下的弯曲疲劳试验,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。满足GB/T4337-2008《金属材料疲劳试验旋转弯曲方法》、ISO 1143:2010《metallic materials-Rotating bar bending fatigue testing》、、BS EN 13261:2009《Railway applications-Wheelsets and bogies-Axles-Product requirements》等试验标准方法。 二、疲劳试验机主要技术规格: 1、旋转速度:1000r/min~5000r/min 2、转速波动度:≤±0.5%FS 3、加力点径向跳动量:跳动量≤0.05mm 4、加载方式:组合砝码加载载荷350N 5、加载砝码系列质量:350N,精度≤+/-1% 6、弯曲应力800-900MPa,弯矩相对误差≤±1% 7、疲劳次数显示:≥100000000 8、试样装夹方式:高速精密弹性夹具 9、试样夹持端形式:圆形;试样夹持端直径范围Φ10mm-Φ20mm 10、适用试样直径规格Φ6mm、Φ7.5mm、Φ9.5mm 11、配置高速主轴箱,高精度进口轴承,具有完善的润滑及冷却装置,适用于在承受旋转弯矩条件下长期高速驱动试样旋转 12、安全防护:系统具有断电、驱动马达及主轴箱过热、试验次数到达设定值、试样断裂等停机或报警保护功能 13、系统检验:设备出厂前对系统进行检验、操作和标定 14、安装调试及培训:服务工程师在用户现场进行安装和功能调试并对用户提供培训。

齿轮传动效率及齿轮疲劳实验

齿轮传动效率及齿轮疲 劳实验 Document number:PBGCG-0857-BTDO-0089-PTT1998

齿轮传动效率及齿轮疲劳实验 (附加机械功率、效率测试实验) 一.实验目的 1.了解封闭(闭式)齿轮实验机的结构特点和工作原理。 2.了解齿轮疲劳实验的过程,及通过实验测定齿轮疲劳曲线的方法。3.在封闭齿轮实验机上测定齿轮的传动效率。 4.介绍机械功率、效率测定开式实验台,了解一般机械功率、效率的测试方法。 二.实验设备及工作原理 1.封闭(闭式)传动系统 封闭齿轮实验机具有2个完全相同的齿轮箱(悬挂齿轮箱7和定轴齿轮箱4),每个齿轮箱内都有2个相同的齿轮相互啮合传动(齿轮9与9',齿轮5与5'),两个实验齿轮箱之间由两根轴(一根是用于储能的弹性扭力轴6,另一根为万向节轴10)相联,组成一个封闭的齿轮传动系统。当由电动机1驱动该传动系统运转起来后,电动机传递给系统的功率被封闭在齿轮传动系统内,既两对齿轮相互自相传动,此时若在动态下脱开电动机,如果不存在各种摩擦力(这是不可能的),且不考虑搅油及其它能量损失,该齿轮传动系统将成为永动系统;由于存在摩擦力及其它能量损耗,在系统运转起来后,为使系统连续运转下去,由电动机继续提供系统能耗损失的能量,此时电动机输出的功率仅为系统传动功率的20%左右。对于实验时间较长的情况,封闭式实验机是有利于节能的。

4. 单对齿轮传动效率 设封闭齿轮传动系统的总传动效率为η; 封闭齿轮传动系统内传递的有用功率为P 9; 封闭齿轮传动系统内的功率损耗(无用功率)等于电动机输出功率P 0,即: P 0=(P 9 /η)-P 9 η=P 9 /(P 0+P 9)=T 9 /(T 0+T 9 ) 若忽略轴承的效率,系统总效率η包含两级齿轮的传动效率,故单级齿轮的 传动效率为:9091T T T +==ηη 5. 封闭功率流方向 封闭系统内功率流的方向取决于由外加力矩决定的齿轮啮合齿面间作用力 的方向和由电动机转向决定的各齿轮的转向;当一个齿轮所受到的齿面作用力与其转向相反时,该齿轮为主动齿轮,而当齿轮所受到的齿面作用力与其转向相同时,则该齿轮为从动齿轮;功率流的方向从主动齿轮流向从动齿轮,并封闭成环。 6.齿轮疲劳试验及疲劳曲线的求法 将两对试验齿轮分别安装在悬挂齿轮箱和定轴齿轮箱内,由加载砝码通过加载杠杆施加一定的外载荷,在该载荷下由电动机驱动运转,直至齿轮轮齿发生疲劳破坏,记录该载荷(应力)下所对应的运转循环次数;在不同的外载荷下,试验得到一系列相应的循环次数,由这些试验数据即可绘制出该齿轮的疲劳曲线。可以看出,通过试验测定齿轮的疲劳曲线,需要比较长的试验时间,学生实验只体会实验过程。 7.机械功率、效率测定开式实验台简介