弱酸性电镀光亮锌镍合金的研究

电镀与涂饰

ELECTROPLATING & FINISHING

1999年 第18卷 第1期 Vol.18 No.1 1999

弱酸性电镀光亮锌镍合金的研究

李华锋 周晓荣 柳立名 左正忠

摘要:锌镍合金镀层由于其优良的耐蚀性而广泛应用于汽车、航空、电子等行业。在此研究了氯化物—硫酸盐体系的锌镍合金电镀。研究了Ni2+/Zn2+重量比、电流密度和温度对镀层镍含量的影响,优选出一种较为理想的工艺。此外,通过阴极极化曲线和循环伏安曲线的测量研究了锌镍共沉积的电化学行为及光亮剂的作用。实验发现,光亮剂的存在能提高锌镍共沉积的阴极极化,表明其阻化作用使得锌镍合金镀层结晶细致,从而获得光亮镀层。

关键词:锌镍合金 电镀 弱酸性 光亮

Study of Bright Zinc-Nickel Electroplating in Weak Acidic Solutions LI Huafeng ZHOU Xiaorong LIU Liming ZUO Zhengzhong Abstract: Zinc-nickel alloy electrodeposits have been widely adopted in automobile, aviation and electronics industries for their high corrosion resistance. Acidic chloride-sulfate zinc-nickel solutions were described in detail, the effect of weight ratio of nickel ions with respect to zinc ions in the solution, current densities and temperature on nickel content of the electrodeposits were studied. In addition, the action of brightener as well as the electrochemical behavior of zinc-nickel codeposition was investigated by means of cathodic polarization curves and cyclic voltammetry. Cathodic polarization increased with the existance of brightener. Its restriction action on the alloy codeposition refines the grain size and improves the brightness of the deposits.

Keywords: zinc-nickel alloy, electroplating, weak acidic, bright

1 引言

许多研究和事实已经证明,Zn-Ni合金镀层对钢铁具有较高的耐蚀性而被广泛用于汽车、航空和电子等工业中[1]。

电镀Zn-Ni合金的体系很多,国外主要有含氯化铵的氯化物型[2],含硼酸的硫酸盐型[3],醋酸盐型[1]以及完全的硫酸盐型[4,5]等等。而我国有含氯化钾的氯化物型[6],氢氧化钠型[7],含氯化铵的氯化物型[8]以及其它的诸如硫酸盐型、硫酸盐-氯化物型、焦磷酸盐等体系[9]。

锌-镍合金镀层比锌镀层有更好的耐蚀性能,这是由于镍的存在,提高了其腐蚀电位;然而,随着沉积层中镍量的增加,镀层的可钝比性降低,影响了钝化膜的质量[10]。而钝化膜质量的低劣,又导致镀层耐蚀性下降。一般认为,含镍量低于5%的锌

镍合金层耐蚀性不足[9],含镍量为15%~20%的合金沉积层的腐蚀阻抗能力是镉—钛合金的4倍[6]。而我们的研究表明:含镍大于20%的合金沉积层很难进行钝化处理,钝化膜附着力差,极易脱落。因此,控制合金沉积层中的镍含量对于提高其耐蚀性极为重要。

我们采用氯化物-硫酸盐型体系,研究了各因素对锌镍合金镀层中含镍量的影响,尤其是在溶液中Ni2+/Zn2+比值对含镍量的影响方面得出了与众多文献报道相反的结论。此外,对Zn2+、Ni2+、Zn2++Ni2+的电化学行为进行了测试,基本上了解了锌-镍合金电沉积的一些规律。

2 实验

2.1 主要实验溶液

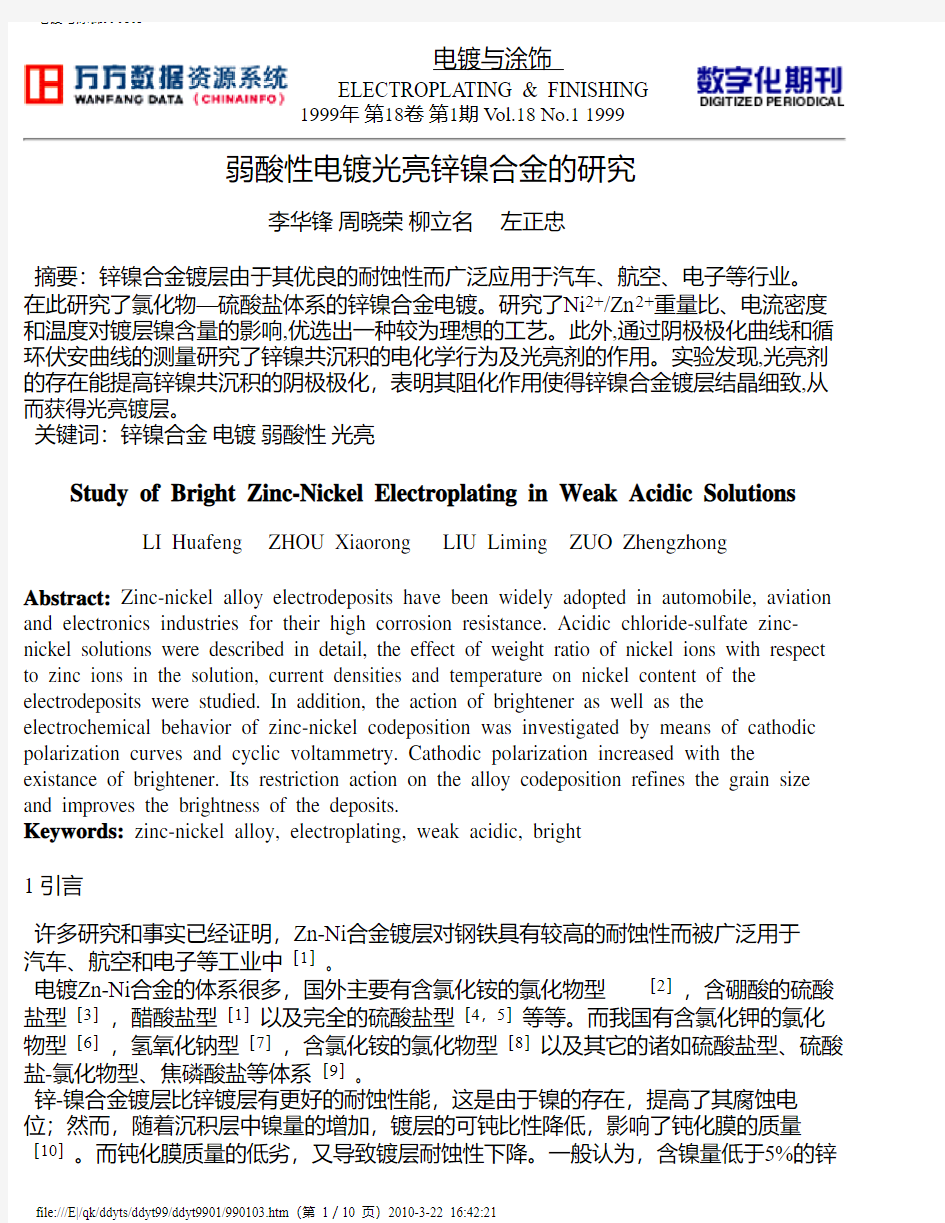

主要实验溶液见表1。

表1 各溶液的组成

成分(g/L)12345

ZnCl22525252020

NiSO4.6H2O275480.586107.4

NaCl100100100100100

H3BO31010101010

NH4Cl5050505050

WD87(ml/L)1010101010

Ni2+/Zn2+(wt)0.51.0 1.5 2.0 2.5

溶液全部用化学纯试剂和蒸馏水配制,并用粉状活性炭进行处理,然后过滤。

2.2 主要实验仪器

①江苏电分析仪器厂生产的CMBP-1型双恒电位仪

②中日合资四川仪表厂生产的3086型X-Y记录仪

③上海第三分析仪器厂生产的721分光光度计

④上海天平仪器厂生产的TJ 729C型单盘电分析天平

⑤日本产的Hitach X-650型扫描电子显微镜(SEM)

⑥中国台湾台北骏光公司的267ml Hull Cell

2.3 主要实验内容

Hull Cell实验,小槽电镀实验,容量法和分光光度法分析Zn-Ni合金层中Ni的含量,Zn2+、Ni2+、Zn2++Ni2+的阴极极化曲线和循环状伏安图的测量,镀层外观形貌结果的比较。

电化学测试时,研究电极采用面积0.25cm2的Pt电极,参比电极为饱和甘汞电极(SCE),溶液的温度为24±1℃,扫描速度为250mV/s。每次测试前电极先用1∶1 HNO3处理、金相砂纸磨光、再用铜板纸打磨、超声波清洗,最后用蒸馏水冲洗、毛边纸吸干。

3 结果与讨论

本研究采用ZnCl2、NiSO4.6H2O作为主盐,导电盐为NaCl。由于Zn-Ni合金镀液的pH值在5.0~6.0左右较好,所以用H3BO3和NH4Cl作缓冲剂。此外,镀液中还添加了WD87镀锌光亮剂。通过改变镀液组成和工艺条件,可得到Ni含量(wt%)在1%~25%的锌镍镀层。本文着重探讨了镀液中的主要成分、温度和阴极电流密度对镀层中镍含量的影响。

3.1 镀液中Ni2+/Zn2+重量比对镀层镍含量的影响

由于Ni2+/Ni的平衡电势比Zn2+/Zn的正,故镀层中Ni量应大于Zn。然而,实际上在电沉积过程中,Zn总是优先于Ni而沉积,致使合金沉积中Zn的含量大于Ni,这种现象称为合金的“异常共沉积”[12]。

图1 镀液中Ni2+/Zn2+(wt)对镀层中

含Ni量的影响

(T=35℃,D k=1.5 A/dm2)

由图1可以看出,随着镀液中镍/锌比的提高,镀层中镍含量降低。此结果与众多报道的结论相反。这是因为本体系为微酸性溶液,相对于通常的酸性镀Ni液而言,本体系的pH值较高,加之又无络合剂存在,Ni2+含量越高,与OH-生成难溶胶态Ni(OH)2的几率越大,而实际Ni2+浓度则不会增大,故合金层中Ni量不会增大。由此可见,镀液中Ni2+/Zn2+比越高镀层中的镍含量未必越高。因此,为了得到含Ni量在5%以上、耐蚀性较好的Zn-Ni合金,镀液中的Ni2+/Zn2+比应在0.5~1.5之间。况且镀层中镍含量比较高时,镀层的应力增大,给镀后钝化造成困难。

3.2 电流密度对镀层镍含量的影响

由图2可知,随着电流密度的增大,镀层中镍含量也增大;但电流密度太大,也会导致镀层脆性增大,同时影响镀层外观。因此,要想得到满意的镀层,电流密度一般控制在0.5~2.5 A/dm2。

图2 D k对镀层中含Ni量的影响

(Ni2+/Zn2+(wt)=0.5,T=35℃)

3.3 温度对镀层镍含量的影响

由图3可以看出,镀层镍含量随着温度的升高而增大。这可能是由于Ni2+受热时到达阴极的扩散速度有所提高的缘故。当温度达到45℃以上时,镍含量急剧增大。但温度升高时导致镀液的稳定性下降,镀层外观呈雾状、不光亮。温度一般应控制在10~40℃之间。

图3 温度对镀层中含Ni量的影响

(Ni2+/Zn2+(wt)=1.93,D k=1.0 A/dm2)

3.4 Zn2+、Ni2+、Zn2++Ni2+的电化学行为

从图4、5、6可见WD 87光亮剂能明显增大Zn2+的阴极极化,而它对Ni2+的沉积有去极化的作用,这有利于增加合金镀层中的Ni含量。WD87光亮剂能增大Zn-Ni合金沉

积的阴极极化,使沉积层晶粒细致,外观更光亮。

图4 Zn2+的阴极极化行为

1:75g/L ZnCl2+170g/L NaCl

+50g/L NH4Cl+10g/LH3BO3

2:1+15ml/L WD87

图5 Ni2+的阴极极化行为

1:100g/L NiSO4+170g/L NaCl

+50g/L NH4Cl+10g/L H3BO3

2:1+1.5ml/L WD87

图6 Zn2++Ni2+的阴极极化行为

1:75g/L ZnCl2+1000g/L NiSO4+170g/L NaCl

+50g/L NH4Cl+10g/L H3BO3

2:1+15ml/L WD87

由图9可见,当阴极扫描电位达-1.4V时,可观察到阴极沉积电流,随着电位负移,电流增大。随后进行阳极的扫描,在-1.8V出现一“电流环”表明合金的晶核正在形成[13]。并先后于-1.55V、-1.2V、-0.7V出现a、b、c三个阳极溶解峰,比较图7、8可知,a为Zn的溶解峰,c为Ni的溶解峰,b为已形成固溶体Zn-Ni合金的溶解峰。在合金中,Zn的溶解电位明显负移,但电流峰降低;表明当合金镀层受到腐蚀时,镀层中的Zn仍较活泼,先被腐蚀;不过,其溶解速度降低。而合金中Ni的溶解电势、速度几乎未改变。

图7 Zn2+的循环伏安图

图8 Ni2+的循环伏安图

图9 Ni2++Zn2+的循环伏安图

3.5 镀层外观形貌图对比

图10、11、12分别为未经钝化的Zn、Ni、Zn-Ni镀层的SEM图。由图可以看出纯锌镀层有很明显的空隙,耐蚀性不好;纯镍镀层有较明显的裂痕和针孔;锌镍合金在放大了5000倍以后才观察到其形貌,并且结构比较细致,锌镍很好地结合在一起,形成了固溶体,使得其抗蚀性能较纯Zn层大大提高。

图10 锌镀层的形貌

图11 镍镀层的形貌

图12 含Ni 6%的锌镍合金镀层

4 结论

①通过以上的实验与讨论,可得到以下较为理想的镀液组成与操作条件:ZnCl215~50g/L,NiSO4.6H2O20~150g/L,NaCl50~150g/L,H3BO35~15g/L,NH4Cl25~75g/L,WD875~15ml/L,Ni2+/Zn2+(wt)=0.5~1.5,D k:0.5~2.0A/dm2,T:10~40℃,pH:5.0~6.3,阳极:Zn板:Ni板=1:2~3。

②镀层中的含镍量随着温度的升高、电流密度的增大而增大,且随镀液中镍/锌比的增大而降低。

③光亮剂的作用是增大合金沉积的阴极极化,使结晶细化,镀层更光亮。

作者单位:武汉大学化学学院 邮编:430072

参考文献

1 Abd El Rehim S S, Fouad E E, Abd El Wahab and et al. Electroplating of Zinc-Nickel binary alloys. Electrochimica Acta, 1996,41(9):1413~1418

2 Fratesi R, Roventi G. Electrodeposition of Zinc-Nickel alloy coatings from a chloride bath containing NH4Cl J Appl Electrochem, 1992, 22:657

3 Karwas C, Hepel T. Influence of Boric Acid on Elctrodeposition and Stripping of Ni-Zn Alloys. J Electrochem Soc, 1988, 135(4):839

4 Fabri Miranda F J, Barcia O E, Diaz S L and et al. ①Electrodeposition of Zn-Ni alloys in sulfate electrolytes. Electrochimica Acta, 1996, 41(7/8):1041~1049,②J Electrochimica Soc, 1997, 144(10):3441

5 Lin Y P, Robert S J, Elctrodepositon of Corrosion-Resistant Ni-Zn alloys. J Elcrochem Soc, 1993, 140(5):1299~1303

6 倪步高.从氯化钾镀液中电镀光亮锌镍合金.材料保护,1992,25(9)

7 熊 刚,邹 群,蔡群英等.络合剂对锌-镍合金层中镍含量的影响.第四届全国电镀与精饰学术年会论文集.武汉:中国表面工程协会电镀分会,1994:58~60

8 曾华梁,李春梅,梁京华等.电镀锌镍合金代镉工艺的研究.第三届全国电镀与精饰学术会论文集.南京:中国电镀协会学工作委员会,1990:85~87

9 屠振密.电镀合金原理与工艺.北京:国防工业出版社,1993:212~228

10 Huang C H. Duplex Zinc-Nickel Alloy Electrodeposits. Plating and surface finishing, 1989, 76(12):64~67

11 周绍民等.金属电沉积-原理与研究方法.上海:上海科学技术出版社,1987

12 左正忠,陈永言.WD 87型氯化物镀锌光亮剂的研究.表面技术,1989,(2):23~28 13 Fletcher S, Some new formulae applicable to eletrochemical nucleation/growth/collision, Electrochim Acta, 1983, 28:917

收稿日期:1998-07-20

电镀锌镍合金工艺规范

电镀锌镍合金工艺规范 1主题内容与适用范围 本规范规定了钢铁零件电镀锌镍合金的工艺方法。 本规范适用于有三防要求的零件电镀锌镍合金。 2引用标准 HB5034零(组)件镀覆前质量要求 3主要工艺材料 4.1 中《金属零(部)件镀覆前质量控制要求》中相应的规定。应达到图样规定要求, 以避免电镀后再次返工返修。 零(部)件表面状态适于进行电镀时方可进入下道工序。 4.2清理:除去零件内外表面污物、金属屑标识等附着物。 4.3有机溶剂除油; 4.4喷砂或抛光处理(有需要时进行); 4.5装挂;

4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。 化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。 4.7水洗; 4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。 电解除油工艺: 氢氧化钠:30~50g/l; 碳酸钠:20~30g/l; 4.10 光亮剂ZN-2B4-6 镍溶液ZN-2C20-25 温度:20-30℃ DK:0.5 A/dm2~4A/dm2 时间:20~60分钟 阳极:锌板 阴阳极面积比:1∶1.5~2

4.13水洗; 4.14除氢处理(有需要时进行) 锌镍合金镀层几乎没有氢脆,一般不需要进行除氢处理。但若用于有特殊要求的军品、高强钢或弹簧部件,按航空航天标准应进行除氢处理。具体见表2. 干燥60~70℃30~60分钟 4.20干燥; 4.21下挂具; 4.22检验。 镀层检验时应用目视或放大镜,在照度不低于300lx的条件下观察(相当于零件放在40W日光灯下距离500㎜处的光照度)。 4.22.1锌镍合金镀层应细致、均匀、连续完整(深孔、盲孔深处除外),无针孔、麻

电镀镍光亮剂代号集全

电镀镍光亮剂代号 A A-BP(磺基丁二酸酯钠盐)镍低泡润湿剂; 200-1000mg/L; 10g/KAH. A-MP磺基丁二酸二乙酯钠盐镍低泡润湿剂; 20-200mg/L; 2 g/KAH. ALO3(炔醇基磺酸钠盐)镍走位剂、抗杂剂10-100mg/L, 12g/KAH ALS(烯丙基磺酸钠)辅助光亮剂,走位剂,抗杂剂,初级光亮剂,提高金属分布能力和延展. 1000-5000mg/L;120g/KAH. AS2230 月桂基醚硫酸盐100 mg/L ATP S-羧乙基异硫脲氯化物;低电流区走位剂,1-10 mg/L。 ATPN(羧乙基异硫脲内盐)40%A TPN 羟乙基异硫脲内盐提高低电流区遮盖能力,抗杂剂,能提高低区深镀能力,同时有抗杂效果,用量大时会导致失光。1-10mg/L; 1g/KAH. APC-50N-丙烯基氯化吡啶 APS不饱和烷基磺酸盐辅助光亮剂,走位剂,抗杂剂 APE磺基丁二酸酯钠盐镀镍低泡润湿剂,适合空气搅拌 ATP S-羧乙基异硫脲氯化物溶于热水,能提高低区深镀能力,同时有抗杂效果,用量大时会导致失光。 A-YP磺基丁二酸二戊酯钠盐镍低泡润湿剂; 20-200mg/L; 2g/KAH. B BAB (苯亚磺酸钠) BAS (苯亚磺酸钠)低区镍走位剂、抗杂剂; 20-100mg/L;30g/KAH. BBI (双苯磺酰亚胺)镀镍柔软剂,抗杂剂,初级光亮剂,提高镀层的延展性,具有抗杂和增白的作用。100-1000mg/L, 15g/KAH. BEO 丁炔二醇乙氧基化合物镀镍长效光亮剂,产品纯度高,能使镀层结晶细化。20-100 mg/l,5 g/KAH BLO3 (炔醇基磺酸钠盐) BMP (丙氧化丁炔二醇)丁炔二醇丙氧基化合物镀镍长效光亮剂,能使镀层结晶细化,对镀层可以产生一定乌亮效果。添加量20-150 mg/l,消耗量8 g/KAH BN乌亮剂吡啶季铵盐类衍生物 BOZ (1,4丁炔二醇)镀镍长效光亮剂,次级光亮剂,分解产物较多。添加量100-200 mg/l,消耗量12 g/KAH。 BSS 苯亚磺酸钠辅助光亮剂,走位剂,抗杂剂 BSI,即糖精 D DAP (丙炔基二乙胺甲酸盐) DC-EHS2-乙基已基硫酸钠; 镍低泡润湿剂; 50-250mg/L; 2g/KAH. DE-A (磺基丁二酸酯钠盐) DEP (N,N-二乙基丙炔胺)镀镍整平剂,光亮剂,产品纯度高,使镀层细腻丰满,不溶于水,需酸化后使用。1-10mg/L, 1.5 g/KAH.(酸化后效果明显)

电镀种类及介绍

常用电镀技术指标 电镀技术常用术语 电镀层种类 硬铬在严格控制温度与电流密度(较装饰镀铬高)的条件下,从镀铬液中获得的硬度较高、耐磨性好的硬铬层。 乳色铬通过改变镀铬溶液的工作条件,获得的孔隙少、具有较高抗蚀能力、而硬度较低的乳白色铬镀层。 氧化及钝化 阳极氧化通常指铝或铝合金制品或零件,在一定的电解液中和特定的工作条件下作为阳极,通过直流电流的作用,使其表面生成一层抗腐蚀的氧化膜的处理过程。 磷化钢铁零件在含有磷酸盐的溶液中进行化学处理,使其表面生成一层难溶于水的磷酸盐保护膜的处理过程。 发蓝钢铁零件在一定的氧化介质中进行化学处理,使其表面生成一层蓝黑色的保护性氧化膜的处理过程。 化学氧化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层氧化膜的处理过程。 电化学氧化以浸入一定的电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成氧化膜的电化学处理过程。 化学钝化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层钝化膜的处理过程。 电化学钝化以浸入一定电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成一层钝化膜的处理过程。 电解 电解在外电流通过电解液时,在阳极和阴极上分别进行氧化和还原反应,将电能变为化学能的过程。

阳极电解以零件作为阳极的电解过程。 阴极电解以零件作为阴极的电解过程。 镀前处理 化学除油在含碱的溶液中,借助皂化和乳化作用,除去零件或制品表面油垢的过程。 有机溶剂除油利用有机溶剂对油垢的溶解作用,除去零件或制品表面油垢的过程。 电化学除油(即电解除油)在含有碱的溶液中,以零件作为阳极或阴极,在电流作用下,除去零件或制品表面油垢的过程。 化学酸洗在含酸的溶液中,除去金属零件表面的锈蚀物和氧化物的过程。 化学抛光金属零件在一定组成的溶液中和特定条件下,进行短时间的浸蚀,从而将零件表面整平,获得比较光亮的表面的过程。 磨光利用磨轮来磨削零件表面上的粗糙不平处,从而提高零件表面的平整程度的过程。机械抛光借助于粘有精细磨料和抛光膏的高速抛光轮,对零件进行轻微磨削和整平,从而获得光亮表面的机械加工过程。 喷砂利用净化的压缩空气,将干砂流强烈的喷射到金属零件表面以进行清理或粗化的加工过程。 电镀 电流密度一般指电极(如电镀零件)单位面积表面通过的电流值,通常用A/dm2作为度量单位。 极化通常指直流电流通过电极时,电极电位偏离其平衡电位的现象。在电流作用下,阳极的电极电位向正的方向偏移,称为阳极极化;阴极的电极电位向负的方向偏移,称为阴极极化。 氢脆零件在电化学除油、强侵蚀、电镀等过程中,由于被还原后的部分氢以原子氢的状态渗入基体金属或镀层中形成应力,使基体金属及镀层的韧性下降而产生脆性的现象。 镀层粗糙由于主盐浓度、镀液pH值、温度与电流密度等控制不当,以及固体杂质过多,所造成的镀层结晶粗大、细微不平的现象。

锌镍合金电镀配制

锌镍合金电镀 一..性能特点: 1、镀层镍含量可稳定地控制。 2、沉积速度快。 3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。 4、镀液具有良好的整平性能,镀层呈银白色高光亮。 6、耐蚀性较电镀锌高5倍以上。 二.工艺参数: 三.配制方法 1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。 2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。 3、补充水至规定体积。测定pH值并用氨水调整至5.35–5.40。 4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。 四.槽液维护: 1、pH值的控制 该镀液的适宜pH值在5.35–5.65范围内。PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。2、Zn/Ni比的控制

镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。 3、温度控制 本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。 4、阴极电流密度的控制 阴极电流密度的选择取决于镀件形状。总的原则是,在保证镀层质量的情况下采用较大的电流密度,加大镀层沉积速度,缩短电镀时间。挂镀一般选择2– 4 A/dm2,滚镀为1.0 A/dm2左右。 5、补缸剂(添加剂C)的添加 添加剂C的消耗量为100–120 ml/K.A.hr。添加剂C过量将导致镀件的高电流密度区出现凹凸不平及气流状条纹。反之,添加剂C不足则镀层光亮性不足。 6、该镀液的适宜氯化铵含量为220–230克/升,含量过低镀层呈灰色。定期分析并适当补充。

光亮剂和整平剂的测定

制订:吕春梅2007年01月10日 承认: 光亮剂和整平剂的测定 1.目的 用CVS测定铜电镀液中光亮剂和整平剂的含量 2.仪器和药品 (1)仪器 CVS(QL-5)分析器 1 ml、 2 ml的移液管各1支 5ml、10 ml的吸液管分别1支、2支 100ml的量筒2个 100ml的烧杯4个 取液器 DG-100 DG-1000 各一个 擦拭纸 (2)药品 五水硫酸铜42g/l 硫酸300 g/l 氯化钠50ppm 0.1M的氯化钾 10%的硫酸 整平剂 光亮剂 3.分析方法

在分析两个项目之前都要先用100ml的VMS对仪器的电极进行活化。 (1)光亮剂 ①测定仪器的校正因子 在CVS平台上放98mlVMS+2ml整平剂=100ml,选择“Intercept”,点击“Measure new value”测定“Intercept”。 ②光亮剂的浓度测定 准备好100ml所需测量的溶液,点击“analysis”开始测量。在测定光亮剂时一般采用自动添加。 (2)整平剂 ①测定仪器的校正因子 在CVS平台上放100mlVMS,选择“Caribrate”,点击“Proceed”测定“Caribrate factor”。出现需要添加的对话框时,用注射器添加所显示的量,然后点“确定”,一般重复添加4次。(所添加的溶液是99mlVMS+1ml整平剂) ②整平剂的浓度测定 在CVS平台上放100mlVMS,选择“analysis”,点击“Proceed”测定整平剂的浓度测定。出现需要添加的对话框时,用注射器添加所显示的量,然后点“确定”,一般重复添加4次。(所添加的溶液是所需测定的溶液)

实验四--光亮电镀铜

实验四光亮电镀铜 一、目的及要求 1、熟悉电镀小试的装置和仪器设备。 2、掌握光亮镀铜溶液的配制及预镀工艺。 3、进行赫尔槽试验,分析光亮剂影响。 二、仪器、化学试剂 直流电源、电炉、控温仪、赫尔槽及试片、电解铜板; 硫酸铜、硫酸、镀铜光亮剂、镀镍溶液、镍阳极。 三、实验步骤 1、工艺流程 试片准备――酸洗――水洗――除油――水洗――浸蚀――预镀镍――(或铜锡合金)――水洗――酸性亮铜――水洗 2、溶液配方及工艺条件 预镀镍溶液: 硫酸镍: 120~140g/L 氯化钠: 7~9 g/L 硼酸: 0~40 g/L 无水硫酸钠: 50~80 g/L 十二烷基硫酸钠: 0.01~0.02 g/L pH: 5.0~6.0 温度: 30~50℃ 电流密度: 0.8~1.5A/dm2 酸性亮铜溶液: 硫酸铜: 200~220 g/L 硫酸(1.84): 60~70 g/L 四氢噻唑硫酮: 5×10-4~3×10-3 g/L 盐酸: 0.02~0.08 g/L 十二烷基硫酸钠: 0.05~0.2 g/L 温度: 10~30℃(室温) 电流密度: 1~4 A/dm2 搅拌:阴极移动 3、用赫尔槽实验观察光亮剂对同层质量影响,记录试验情况。 五、思考问题及要求 1、酸性亮铜电镀前为什么要进行预镀?预镀工艺有哪几种? 2、溶液pH对铜层质量有什么影响? 4、以论文形式写出光亮剂对镀层质量影响为内容的实验报告。 附录用有机玻璃板自制赫尔槽 赫尔槽结构简单,制造和使用方便。目前国内外已广泛应用于电镀实验和工厂生产的质量管理,特别是应用于光亮电镀添加剂的控制,成为电镀工作者不可缺少的工具,267ml赫尔槽尺寸如图。材料:有机玻璃;槽深:65;厚:3-5

锌镍合金电镀 三价锌镍电镀加工

----太仓锦飞电镀 太仓锦飞电镀---- 锌镍合金电镀三价锌镍电镀加工 电镀的概念 电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层 均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度 不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、 润滑性、耐热性、和表面美观。 电镀作用 利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆 层的技术。电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等。通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加 工失误的工件。镀层大多是单一金属或合金,如钛靶、锌、镉、金或黄铜、青铜等; 也有弥散层,如镍-碳化硅、镍-氟化石墨等;还有覆合层,如钢上的铜-镍-铬层、钢上 的银-铟层等。电镀的基体材料除铁基的铸铁、钢和不锈钢外,还有非铁金属,如ABS塑料、聚丙烯、聚砜和酚醛塑料,但塑料电镀前,必须经过特殊的活化和敏化处理。 电镀原理 在盛有电镀液的镀槽中,经过清理和特殊预处理的待镀件作为阴极,用镀覆金属 制成阳极,两极分别与直流电源的负极和正极联接。电镀液由含有镀覆金属的化合物、导电的盐类、缓冲剂、pH调节剂和添加剂等的水溶液组成。通电后,电镀液中的金属离子,在电位差的作用下移动到阴极上形成镀层。阳极的金属形成金属离子进入电镀液,以保持被镀覆的金属离子的浓度[1]。在有些情况下,如镀铬,是采用铅、铅锑合金制成的不溶性阳极,它只起传递电子、导通电流的作用。电解液中的铬离子浓度, 需依靠定期地向镀液中加入铬化合物来维持。电镀时,阳极材料的质量、电镀液的成分、温度、电流密度、通电时间、搅拌强度、析出的杂质、电源波形等都会影响镀层 的质量,需要适时进行控制。

确定电镀添加剂的消耗量的方法

确定电镀添加剂的消耗量的方法 现代电镀网讯: 电镀光亮剂是在阴极区影响阴极过程并参与阴极反应来达到镀层光亮效果的,因此会在电镀过程中有所消耗。同时,无论是阴极过程还是阳极过程,由于是电解过程,也就存在光亮剂电解消耗的可能。另外,镀件带出镀也会影响到消耗量,尽管量可能不是很大,但也是客观存在的。而不同的光亮剂,其消耗量也有所不同,有的很高,有的较低,这就需要对光亮剂的消耗作一个测试,以确定其消耗量的多少。 测试的方法是按工艺规范配制标准的镀液,按光亮剂的添加量加入光亮剂,然后取一定规格的试片若干片,一片一片地进行正常电镀,电流密度保持一致,每片的电镀时间都是一定的,比如设定为5min,并观察镀片的光亮度,直到光亮度明显下降时,记下电镀的总时间,继续电镀,再到光亮度明显下降时,记下通过的总电量和时间,如果两次镀的试片一样多或接近,则可以将通电时间换算成以小时为单位,与通电时间相乘得出安培每小时数,除以2以后,将所得的值乘以某一个系数,使所用电量和时间成为1KA.H。然后将所添加的光亮剂的量也乘以这个系数,所得的量则为千安培小时消耗多少光亮剂的量[ml/KA.H]。 如果第一次出现不光亮后,经过补加后获得光亮电镀层的时间比第一次还短,那这种光亮剂的消耗量明显会比较多,且说明光亮剂的配比不是很平衡,补加后不能回到初始状态。这种情况可以多做几组,取其平均值后,再来计算消耗量。 如果经补加后电镀时间还有所延长,则说明第一次的剩余光亮剂仍然是均衡的,补加后有叠加作用,使光亮效果有所增强,这种光亮剂的消耗量较少,且说明其配比合理。 采用试片法的缺点是对光亮剂的判断不是很准确,每次用光亮度计去测量又不是很实际,因此,常用的方法是以霍尔槽试验来代替试片电镀,对光亮效果的评判较为准确。

镀锌镍合金与镀锌比较

镀锌镍合金与镀锌比较 一:锌镍合金镀层特点 在锌基合金中,锌镍合金镀层是一种新型的优良防护性镀层,适用于在恶劣的工业大气和严酷的海洋环境中使用。镍含量7~9%的锌镍合金耐蚀性是锌镀层的3倍以上;含镍量13%左右的锌镍合金镀层耐蚀性是锌镀层的5倍以上,它具有最好的耐蚀性。 由于锌镍合金具有高耐蚀性、低氢脆性、可焊性和可机械加工性等优良特性,早已引起人们的高度重视,其应用范围也越来越广泛。锌镍合金镀层的熔点高,适用于汽车发动机零部件电镀;氢脆小,适用于高强度钢上电镀;可作为代镉镀层,多用于军品。 锌镍合金镀液主要分为两种类型:一种是弱酸性体系,该类型镀液成分简单、阴极电流效率高(一般在95%以上)镀液稳定,容易操作。另一种是碱性锌酸盐镀液,其主要优点是:镀液分散能力好,在宽电流密度范围内镀层合金成分比例较均匀,镀层厚度也均匀,对设备和工件腐蚀小,工艺操作容易,工艺稳定,成本较低等。 二:与镀锌层比较 1.耐蚀性。镀锌和锌镍合金作为功能性镀层,锌镍合金在耐蚀性上远优于镀锌,这也是研究者花大量时间精力开发锌镍合金的主要原因。锌镍合金镀层经过彩色钝化处理后在中性盐雾下很容易通过1000小时无白锈,而镀锌层经彩色钝化后能通过120小时的都不多。锌镍合

金镀层经过白色钝化处理后在中性盐雾下很能通过400小时无白锈,而镀锌层经蓝白钝化后能通过96小时的都不多。 2.外观。一般情况下锌镍合金彩色钝化层不如镀锌层鲜艳,特别时合金镀层中镍含量偏高时更是如此;锌镍合金白色钝化颜色不如镀锌层白钝白净。需要说明的时,人们对事物的认识往往是先入为主的,对产品的颜色也是如此。随着市场上锌镍合金产品的增多,人们已经能够接受锌镍合金钝化层与镀锌钝化层颜色上的差别。 3.生产成本。由于锌镍合金镀层中含有13%左右的金属镍,镍的价格远高于锌(镍:191000元/吨,锌18000元/吨),因而电镀锌镍合金要比电镀锌生产成本高得多。 4.工艺维护。碱性锌酸盐镀锌现在已被市场广泛接受,而锌镍合金工艺作为“新”的电镀工艺目前尚未广泛普及,知者有限。其实,锌镍合金在市场应用已有二十余年的时间,且发展迅猛。现在该工艺已经相当成熟,稳定性甚至超过镀锌。

电镀技术

电镀技术 时间:2011-01-11 18:14来源:未知作者:FPC信息网点击:132次 物质/工具【基底材料】能与其表面上沉积金属或形成膜层的材料。【添加剂】镀液中含有改进溶液的电化学性能或改善镀层质量的少量添加物。使镀层产生光泽的称光亮剂;使镀层得到整平的称整平剂;使电解液稳定的称 物质/工具 【基底材料】能与其表面上沉积金属或形成膜层的材料。 【添加剂】镀液中含有改进溶液的电化学性能或改善镀层质量的少量添加物。使镀层产生光泽的称光亮剂;使镀层得到整平的称整平剂;使电解液稳定的称稳定剂。添加剂对阴极极化过程的影响,有两种观点。一种吸附理论认为有些添加剂具有表面活性作用,能吸附在电极的表面阻碍金属的析出,提高了阴极极化作用改善镀层质量;一种理论认为添加剂在电解液中形成胶体,吸附了放电金属离子,构成胶体—金属离子型的络合物,使阴极极化作用增大,胶体与金属离子结合牢固阻碍了金属离子的放电。 【表面活性剂】即表面润湿剂。处理溶液在添加量低的情况下,也能显著降低界面张力的物质。为减少各类处理溶液对基板表面的张力,按照溶液的特性添加一定量的表面活性剂。 【表面活化剂】分子内亲水基和亲油基化合物,两界面相吸附,界面自由能降低。油在水中被乳化生成可溶性化合物。 【润湿剂】能降低制件表面与溶液间界面张力,使制件表面易于被溶液润湿的物质。电路板微孔镀覆中的各种处理溶液大部分要添加润湿剂,使孔壁绝缘材料的表面具有对液体的亲和力,使处理液很易润湿孔壁的表面,增加与溶液充分接触。【导电盐】提高电镀溶液导电性,添加一定数量的盐类。镀金电解液中所添加的有机盐类。 【去离子水】电镀/化学镀溶液,或配制或调整,或工件需要特别清洗,使用经过阴阳两种离子交换的树脂处理,将其水中存在的各种离子予以吸附除去,获得纯度极高的水。 【活性炭】由木质粉末烧制成粒度极细的木炭粉,呈多孔结构具有极大的表面积,

电镀检验标准

电镀检验标准 Final revision by standardization team on December 10, 2020.

1目的:明确公司产品的表面电镀质量标准,以使进料检验判定有章可循 2范围:公司所有电镀工件 3权责: 3.1品管:负责委外电镀的各项项目检验与判定; 4定义: 4.1A面:工件装配后经常看到的外表面(正面) 4.2B面:工件组装后不经常看到,但在一定条件下能看到的(侧面); 4.3C面:一般看不到,或只有在装配过程中才能看到的面(里面) 5作业内容: 5.1外观检验条件: 5.1.1光灯,在220V 50HZ 40W的日光灯下或是自然光下,视力达以上。 5.1.2双手带作业手套握持喷涂件,先东西方向水平放置目测产品,再上下 旋转一定的角度目测,逐步检查每一面;产品在一个方向目测完后,将喷涂 件以铅垂方向为轴,旋转90度,水平放置目测,再上下旋转一定的角度目 测,逐步检查产品的每一面。 5.1.3目测距离:45±5cm 5.2检验方式 按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、颗粒、起泡、桔皮、针孔,积粉、喷流、色差、漏底、杂质、喷薄等不良等现象。在眼睛距离等级面的标准处,以3m/min速度扫描检查。 5.3外观允收标准:

5.4破坏性检验: 5.4.1硬度:用削尖的2H铅笔,与涂膜面呈45度角,施予1KG的力向前 沿直尺向前推划15-30mm,用橡皮把滑痕擦净后检查涂膜表面。判定标准 为:没有丝毫底材显露时为合格。 5.4.2附着力:在10 c㎡内,利用尖刀刻成1mm×1mm的小方格,使用3M 胶纸粘贴,呈45°角撕扯,无镀层脱落。(一般2级以上为合格)

浅谈镀镍光亮剂

浅谈镀镍光亮剂 1 镀镍光亮剂的发展 电镀镍光亮剂发展至今,一般认为经历了四个阶段:第一阶段为采用无机光亮剂,如镉盐等;第二阶段为丁炔二醇与糖精;第三阶段为丁炔二醇与环氧化合物的缩合物与糖精;第四阶段为中间体复配的次级光亮剂与作为初级光亮剂的柔软剂,即所谓第四代镀镍光亮剂。 丁炔二醇与糖精配合,能得到白亮镀层,但整平性差,镀层无“肉头”。丁炔二醇的还原产物1,4-丁二醇和丁烷等残留在镀液中,使性能恶化且很难用活性炭除去::于是开发出将丁炔二醇与环氧丙烷、环氧氯丙烷进行催化缩合的BEO、BMP等产品,它们的整平性比丁炔二醇好得多,大处理周期延长。但其不足之处也逐渐显露出来:起光速度慢、整平性不理想、低电流密度区光亮性差或造成漏镀、高电流密度区易发雾。一般要求不高的简单工件可以用,复杂件则难达要求——起光速度慢带来生产效率低、镍耗较大等不利情况。 第四代镀镍次级光亮剂一般由4-9种中间体复配而成,其中有些组分完全摆脱了炔属体系。即使采用炔属类也不大用丁炔二醇而是用丙炔醇的加成物。直接用丙炔醇代替丁炔二醇,光亮整平性好得多,但镀层脆性很大,都不主张直接加入。第四代镀镍次级光亮剂称之为柔软剂,实际上也为几种中间体复配而成,产品差异很大。 2第四代镀镍光亮剂的缺点 第四代镀镍光亮剂的主要优点为快起光、高整平,有的产品光亮范围很宽。一般镀3-5min即能达到较满意的光亮整平性。有的产品加有杂质掩蔽剂,对铜、铅等杂质不太敏感,容忍量高。 由于售品种类繁多,鱼龙混杂,质量参差不齐,有的产品顾及成本,却未体现出第四代镀镍光亮剂的长处:目前第四代镀镍光亮剂总的说来,反映出的问题有以下几方面: 第—,中间体多为含硫化合物,因此镀层活性高,;优点是与半光亮镍组成双层镍时易达到120mv以上电位差的要求,缺点是镀层本身耐蚀性不大好。笔者曾经作过试验,在不锈钢试片上镀亮镍,然后在1:1盐酸中浸泡,用BE类加糖精获得的镀层,浸泡很久不会变色,而用含吡啶衍生物之类的第四代镀镍光亮剂加糖精获得的镀层,浸泡一段时间,镀层开始发暗,进而发黑并有小气泡产生,镍层发生溶解,最后镀层可完全溶于盐酸中。 第二,光亮剂的消耗量大于第二代产品,加之售价普遍较高,因此在镀镍总成本中添加剂的相对成本比例增加。但因起光快、高整平、宽光亮范围,因而可以缩短镀镍时间。这样,一是减少了昂贵镍的消耗,二是提高了生产效率,总的成本下降不少,仍受到普遍欢迎。但应当说,最适于外观要求高而抗蚀性要求不高的装饰产品,特别是采用厚铜薄镍工艺的产品,要兼顾抗蚀性,则至少应采用双层镍,a半光亮镍层应有足够的厚度和相当低的孔隙率:高整平与快消耗是共生的,因为整平作用本身就得靠光亮剂在阴极的还原来产生,因此这是难以克服的问题。 第三,市售的—些产品存在的问题。不少产品的组分配比是根据单组分的安培小时消耗量折算而成的比例,并未经大生产长期考验,因而比例不当。由于协同效应要求的比例不等于其比例,大生产的情况远比实验室复杂,因此使用两三个月后比例失调,效果变差,用户不知其组成及作用,无法调整,甚至添加剂生产厂家也无经验调好,只好叫用户大处理后重新添加,但大处理未必就能完全去除所有组分,残存的某些组分又会造成比例失调。其二、有的厂家出于成本考虑,或者光亮剂中水分太重,或者尽量选用价格低的中间体原材料配制,因而消耗量太大,实际消耗量远远大于说明书上标称的千安小时消耗量(包括某些 (一) 进口光亮剂),要想按安培小时数自动加料,就有困难。其三、有的配伍和配比并不好,加多了高区发雾,低区发暗,有的实际上为第四代与第三代光亮剂的混合物。这些,并非第四代光亮剂的固有问题,而是光亮剂研制配比和生产中的问题。 3中间体及其功能

【CN109853007A】一种高速光亮镀银电镀液及其制备方法与电镀工艺【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910255131.7 (22)申请日 2019.04.01 (71)申请人 东莞市合航精密科技有限公司 地址 523000 广东省东莞市沙田镇稔洲村 环保南路1号富恒工业园A栋1楼 (72)发明人 周海湖 (74)专利代理机构 东莞恒成知识产权代理事务 所(普通合伙) 44412 代理人 邓燕 (51)Int.Cl. C25D 3/46(2006.01) C25D 5/12(2006.01) (54)发明名称一种高速光亮镀银电镀液及其制备方法与电镀工艺(57)摘要本发明涉及电镀液领域,特别是涉及一种高速光亮镀银电镀液,由以下组分构成,金属银30-80g/L,氰化钾80-120g/L,氢氧化钾30-50g/L,主光剂5-25ml/L,湿润剂5-10ml/L,银补充剂适量,在槽中装入1/2体积的热水,搅拌下熔解氢氧化钾和氰化钾,如果使用氰化银钾,另外用热水溶解后加入槽中,如果使用氰化钾,直接加入槽中,搅拌至溶解,然后加入主光剂和湿润剂,搅拌并调整溶液温度和体积至规定值,电镀工艺,包括以下步骤,浸泡除油,超声波除油,活化,焦铜,氨镍,预镀银,镀银,厚银,银保护,脱水,烘干,工艺简单,有效实现实现可厚镀且表面均一、高纯度、应用范围广、分散能力好、覆盖能力强等功能,实 用性强。权利要求书1页 说明书5页CN 109853007 A 2019.06.07 C N 109853007 A

1.一种高速光亮镀银电镀液,其特征在于: 由以下组分构成, 2.根据权利要求1所述的一种高速光亮镀银电镀液,其特征在于:所述主光剂为GS HS HBAG 100 S浓缩液。 3.根据权利要求1所述的一种高速光亮镀银电镀液,其特征在于:所述湿润剂为GS HS HBAG 100 T溶液。 4.根据权利要求1所述的一种高速光亮镀银电镀液,其特征在于:所述银补充剂为氰化银钾或氰化银中的一种。 5.一种高速光亮镀银电镀液的制备方法,其特征在于:在槽中装入1/2体积的热水,搅拌下熔解氢氧化钾和氰化钾,如果使用氰化银钾,另外用热水溶解后加入槽中,如果使用氰化钾,直接加入槽中,搅拌至溶解,然后加入主光剂和湿润剂,搅拌并调整溶液温度和体积至规定值。 6.一种高速光亮镀银电镀液的电镀工艺,其特征在于:包括以下步骤, S1,浸泡除油:对待镀工件进行浸泡除油,并浸泡7min至室温,再使用纯水清洗,其中除油液浓度为20%; S2,超声波除油:进行超声波除油操作,其浓度为17Be 0; S3,活化:在30%硫酸和30-50%双氧水的作用下,活化时间为0.5-1min; S4,焦铜:进行镀焦铜层,其镀层厚度为1-2微米; S5,氨镍:进行氨镍液镀层,电流为140-150A,时间为30s,温度为50-60℃,其镀层厚度为0.25-0.3微米; S6,预镀银:进行预镀银,电流为28A,时间为10-15s,温度为室温; S7,镀银:进行镀银,电流为35A,时间为7.5-8min,温度为25-30℃; S8,厚银:进行厚银操作,其镀层厚度为1-3微米; S9,银保护:进行银保护操作,其中银保护液的浓度为5%; S10,脱水、烘干。 7.根据权利要求6所述的一种高速光亮镀银电镀液的电镀工艺,其特征在于:所述氨镍液含有75-90g/L的镍离子、30-50g/L的硼酸和18-25g/L的氯化镍。 权 利 要 求 书1/1页2CN 109853007 A

电镀产品品质检验规范

电镀产品品质检验规范公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

电镀产品品质检验规范 常驻的检验项目为: 1.膜厚; 2.装配检查 3.镀层附着力; 4.硬度测试; 5.耐磨测试 6.耐酒精测试; 7.高温高湿测试 8.冷热冲击测试; 9.盐雾测试; 10.排汗测试; 11外观; 12包装; 一.膜厚: 1.膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY),其原理是使用X 射线照射镀层,收集镀层返回的能量光谱,膜厚一般为,最大不超过. 2.检查周期:每批; 3.测试数量:n>5pcs 二.装配检查: 1.确认是否符合图面标出的重要尺寸;装配後有否影响外观及功能,手感; 2.检查周期:每批; 3.测试数量:n>2pcs ; 二.镀层附着力: 1.将3M胶纸粘贴在刀切100格(每小格为1MM*1MM)的电镀层表面,用橡皮 擦在其上面来回磨擦,使其完全密贴後,以45度方向迅速撕开,镀层需无脱落现象。如目视无法观察清楚,可使用10倍显微镜观察; a)不可有掉落金属粉末及补胶带粘起之现象。 b)不可有金属镀层剥落之现象。 d)不可有起泡之现象 2.检查周期:每批; 3.测试数量: n>2pcs ; 四.硬度测试: 1.用中华铅笔以45度角并且以1mm/s的速度向前推进,擦试後镀层不能有划痕; 其中: UV镀测试:3H铅笔,500g力 真空镀:2H铅笔,500g力

水镀测试:1H铅笔,200g力 2.检查周期:每批; 3.测试数量:n>2pcs ; 五.耐磨测试: 1.头施500g力,用於被测产品来回试擦50次,往返为一次,不能变色,脱镀及露底材; 2.检查周期:一次/3个月 3.数量:n>2pcs ; 六.耐酒精测试: 1.用500g砝码外包8层棉布,再将白棉布沾湿浓度为95%的乙醇,以不下滴 为宜,将砝码与镀层面垂直,在同一位置往退,移动距离1英寸为一次,共100次,镀层不能有反应; 2.检查周期:一次/3个月; 3.测试数量:n>5pcs ; 七.高温高湿测试: 底材温度设定为60度,PC底材温度设定为90度,湿度90%-95%,测试时间6小时,看镀层有无拱起,起泡或脱落; 2.检查周期:一次/3个月; 3.测试数量:n>5pcs ; 八.冷热冲击测试: 1.零下1度30分钟,常温2分钟,70度30分钟为一个回合,看镀层有无拱 起,起泡或脱落; 2.检查周期:一次/3个月; 3.测试数量:n>5pcs; 其中: UV镀测试:5回合; 真空镀:2回合; 水镀测试:1回合; 九.盐雾测试: 1.温度35度,浓度5%的盐水,喷雾8小时,共3回;看镀层有无起反应; 2.检查周期:一次/3个月; 3.测试数量:n>5pcs; 十.排汗测试: 1.常温下5%Nacl,10%乳酸,85%蒸镏水,浸泡24小时,看镀层有无反应; 2.检查周期:一次/3个月; 3.测试数量:n>5pcs; 4.排汗测试只限定人体与镀层经常接触之电镀零件适用; 十一.外观检查: 1.检验条件:在40W-60W日光灯相当照明度条件下,距离30-50cm: 2.表面镀层符合规定要求,光滑、平整、均匀光亮,同批产品无色差(注: 色差包括颜色和光泽度);

锌镍合金电镀在中国的发展

一、锌镍合金电镀简介 锌镍合金电镀,是一项电镀新技术。镀层不再是单单的锌层,而是锌镍合金层,通过电镀技术镀在钢材表面。 锌镍合金是用于电镀钢件时做可溶性合金阳极的锌合金。电镀用锌镍合金一般熔炼成Zn-2%Ni合金,用Zn-2%Ni合金配制成含镍量0.04%~0.09%的镀锌液,与传统镀锌层相比,镀锌镍合金能有效解决活性钢镀层超厚问题而降低成本,提高镀层耐腐蚀性能。 锌镍合金电镀内在质量控制主要是控制镀液中锌、镍浓度的比例,从而使镀层中镍达到一定含量,要做到这一点,关键是控制锌、镍阳极面积的比例和分控电流大小(要有分析手段,以掌握锌、镍浓度)。外观质量的好坏主要是选好镀锌光亮剂。 二、锌镍合金电镀的发展前景 锌合金有锌钴、锌铁、锌镍等。其中锌镍镀层抗蚀性最高,主要是指含锌90%~95%、镍50%~10%的合金。这类合金已在世界范围许多领域实用许多年。例如镀锌镍合金薄板已在汽车工业和计算机工业提供优良的生产毛坯,大大改善了抗蚀性。锌镍合金电镀的汽车元件如燃料管、掣动器、传动元件等在某些欧美国家设计图中已标准化,在日本应用范围更广泛。 三、锌镍合金电镀在国内的发展情况 ⑴1992年3月广州市二轻研究所袁国伟提出在酸性氯化物镀液中镀得光亮、整平的锌镍合金镀层,经过蓝色钝化处理后,外观和抗蚀性都很好。 ⑵1992年9月湖南教育学院韩定国提出氯化物酸性镀锌镍合金,彩虹钝化后盐雾试验4周期后彩色未变。 ⑶1992年6月北京航空航天大学朱立群、罗党育研究了锌镍合金镀层涂覆有机漆膜后在5%氯化钠溶液中和盐酸酸雾条件下的耐蚀性,含镍l0%~l5%的锌镍合金镀层耐蚀性最好。 ⑷l993年广东花东工艺电镀厂吕安敏介绍两种不同类型的锌镍合金电解液,可获得含镍≤8%的镍锌合金镀层,经后处理可得蓝白、彩色、黑色转化膜,耐蚀性优异。 ⑸1997年9月杜捍义、李异(华南理工大学)研究碱性电镀光亮锌镍合金,合

电镀计算

1.平板电镀铜球添加计算: 平板电镀面积S,孔铜厚度d,铜球密度8900Kg/m3. 100平方米消耗量=2*0.4*100*25.4*8900*0.000001/0.8 =22.6Kg 2.图形电镀铜球添加计算: 100平方米消耗量=2*0.75*0.65*100*25.4*8900*0.000001/0.8 =27.6Kg 3.平板电镀光亮剂消耗计算: 100AH----→15ml 100平方米消耗量=2*10000*1.2*25*20/60/100 =1.5L 4.图形电镀光亮剂消耗计算 100AH----→15ml 100平方米消耗量=2*10000*0.7*1.3*70*15/60/100 =3.2L 5图形电镀锡A添加剂消耗计算 50AH----→12.5 100平方米消耗量=2*10000*0.7*1*8*12.5/60/100 =0.25L 则图形电镀锡A添加剂消耗计算=0.5L 孔铜厚度计算 铜电化当量:1.1855g/(A.h) 铜的密度8.9g/cm3 方法一: 平板孔铜厚度:1.1855*1.3*25*100%/(60*8.9)*100=7.22微米=0.284mil 图形孔铜厚度:1.1855*1.4*70*100%/(60*8.9)*100=21.76微米=0.857mil 方法二: 电流密度2A/dm2,电镀时间60分钟时的孔铜厚度为25.4微米。 则120A.分钟/dm2---->25.4微米(1mil) 一、图形电镀 1.镀铜 电流密度:1.4A/dm2 电流时间:70分钟 则98A分钟/dm2---->20.74微米=0.817mil 2.镀锡铅(1---5微米)一般3微米。 电流密度是1A/dm2,电镀时间是1分钟时镀铅锡厚度是0.4微米。 则1A.分钟/dm2---->0.4微米 电流密度:1A/dm2 电镀时间:8分钟 则8 A.分钟/dm2---->3.2微米 二、平板电镀 电流密度:1.2A/dm2 电流时间:25分钟

酸性和碱性锌镍合金电镀工艺比较

酸性和碱性锌镍合金电镀工艺比较 现代电镀网讯: 一、两种工艺优缺点比较 酸性锌镍合金电镀与碱性锌镍合金电镀的工艺特点与酸性镀锌与碱性镀锌 的特点类似。以下分别对比这两种工艺的主要优缺点。 碱性锌镍合金电镀的优点酸性锌镍合金电镀的缺点 1、均镀能力(分散能力)好,镀层 1、均镀能力(分散能力)相对较低 厚度分布相对均匀。镀层厚度分布均匀性相对要差。 2、工件高、低电流密度区镀层中 2、工件高、低电流密度区镀层中 的镍含量差别较小。的镍含量差别较大。 碱性锌镍合金电镀的缺点酸性锌镍合金电镀的优点 1、电流效率低,一般为50%左右, 1、电流效率高,一般为90%左右, 镀层沉积速度慢,0.25微米/分左右。镀层沉积速度快,最高可达1.0微米/分以上。 2、生产运行成本高。 2、生产运行成本低,较碱性工艺低50%左右。 3、保持镀槽正常运转相对较难。 3、保持镀槽正常运转相对较易。 4、不能镀覆铸铁、渗碳钢、高碳钢。 4、可以镀覆铸铁、渗碳钢、高碳钢。 二、两种工艺的选择 从上述两种工艺的特点及优缺点的对比中我们可以得出,对这两种工艺的选择取决于被镀覆工件的材料和工件的几何形状。除铸铁、渗碳钢这类材料外,由其它金属材料(主要是碳钢)制成的工件选用何种工艺将取决于工件的几何形状,其选择的原则是:在电镀时工件的高电流密度与工件的低电流密度区的电流密度二者差别较大的则采用碱性工艺,反之,则采用酸性工艺。例如,带有盲孔的工件或工件的中心部位与其边缘部位距离较远的工件(如叶轮),这类工件在电镀时其工件的高电流密度区的电流密度与工件的低电流密度区的电流密度二者相差甚大。在此情况下,若采用酸性工艺,工件的低电流密度区与高电流密度区的镀层厚度以及镀层中的镍含量的差别较采用碱性工艺要大得多。当被镀的是形状简单的工件,诸如圆柱体的各类滚筒、活塞、紧固件等等,由于工件表面的电流密度相对一致,在此情况下,就应选择酸性工艺,因为碱性工艺的二大优点已无多大意义,而其本身的缺点却相当突出。 三、对当前我国锌镍合金电镀现状的一点看法 我国对锌镍合金的研究始于上世纪八十年代,其所研究的皆为酸性氯化物电镀工艺。笔者在此项研究中成功地解决了酸性氯化物电镀锌镍合金的技术关键-找到并确定有效抑制低阴极电流密度区镍沉积的最佳组合添加剂。由于这一突破,该项工艺可用于形状较为复杂钢铁件的挂镀,也可用于滚镀。自一九九三年起先后多家单位用此工艺投入工业批量生产,其中一项主要加工产品是电缆桥

上光剂上光油的生产配方流程等专利技术

更多信息技术尽在信息技术网: 网址:1.[9543 ]一种金属饰品清洁光亮剂及其制备方法 2.[9079 ]测定光亮镀镍镀液中多种光亮剂的方法 3.[3162 ]人造革用环境友好型耐磨耐候光亮剂的制备方法 4.[7193 ]环保型化学镀镍光亮剂及其应用 5.[3124 ]一种新型化学镀镍光亮剂及其使用方法 6.[5899 ]一种锌及锌铁合金电镀光亮剂 7.[5897 ]一种锌及锌铁合金电镀光亮剂的制备工艺 8.[0086 ]电脑表面无水清洗上光剂 9.[7621 ]一种用于地板保养上光的组合物及其制备方法 10.[0763 ] 用于镀铝膜复合纸印前上光的水性涂料及其制备方法 11.[9680 ] 易于除去的表面清洁上光护理剂及其制备方法 12.[0817 ]防水雾UV 上光油配方 13.[3894 ] 医疗器械上光养护油及其制备方法 14.[0215 ] 一种上光蜡及其制备方法 15.[3561 ] 水性环保型纸品上光油及其制造方法 16.[9004 ] 一种水性上光涂料及其制备方法 17、防霉防锈上光保护剂及制造工艺 18、高效去污上光剂及其制作方法 19、工艺纸草上光保护剂 20、光饰光亮液及其制作方法 21、胶印联线水性滚涂上光油及其制备方法 22、金属光亮清洁剂 23、抗静电去污上光剂 24、可留下抗洗涤膜的汽车清洁上光布 25、蜡乳型皮革润饰保养光亮剂 26、灵芝的上光及盆景制作方法 27、木质油精地板、家俱上光保护剂及其制造工艺 28、耐冲洗型上光剂 29、喷雾式皮革护理上光剂 30、皮革防霉上色光亮剂 31、皮革磨花上光油 32、皮革清洁光亮剂 33、汽车除污上光装置 34、汽车清洁打蜡上光剂 35、汽车上光增亮浴液 36、清洁上光擦及其制造方法 37、清洁上光粉 38、去污除垢上光剂及其制作方法 39、去污抗静电上光喷雾剂 40、去污上光保新增亮抗静电多用途护理剂及其制备方法 41、去污上光擦车纸 42、去污上光粉的制备方法

锌镀层与锌镍镀层

汽车工业对锌镍镀层的需求在过去的几年中出现全球性的增长,提高腐蚀保护变得更加重要,特别是在高温部位如发动机舱内。由于形成了γ-相锌镍合金,锌镍镀层(12-16% Ni)同纯锌镀层相比,对红锈具有更出色的腐蚀保护性能。为了开发在整个电流密度范围内都能获得最佳电镀性能的镀层,应用了X射线衍射和FIB(聚焦离子束)技术进行研究,由中性盐雾测试确定的腐蚀速率很明显的超过了汽车工业的要求。 同纯锌工艺相比,锌镍镀层能在很长的一段时间内仅出现灰雾,更少地产生大面积的白锈,这便简化了使用过程中的维护工作。另外,使用寿命的提高也和抗磨损性能有关,特别在车底应用中。因为锌镍镀层硬度高,所以便成了优选对象。此外,锌镍镀层在同铝制部件一起装配时,还能够提供最低的接触腐蚀,因为它们之间较小的电位差能减缓铝的电化腐蚀,虽然锌镍合金比锌的惰性更强,但是锌镍镀层还是能够提供牺牲性保护。4 锌镍合金镀层的主要特点 (1)优良的耐蚀性 镀锌层与锌镍合金镀层中性盐雾试验对照表 镀层(厚度5um)锌层锌层锌镍层(13%镍)锌镍层(13%镍) 不钝化彩钝不钝化彩钝 出白锈时间(h) 3 96 8 >720 出红锈时间(h)280 1300 960 >2300 经彩色或黑色钝化后,含Ni <10%的合金镀层,耐蚀性比镀锌层提高3—5倍,比镀镉层高3倍,含Ni 10—15%的合金镀层耐蚀性比镀锌层提高6—10倍。 锌镍合金之所以有优良的耐蚀性是因为合金镀层的稳定电位介于Zn和基体(钢铁)之间,较少的电位差导致镀层较慢的腐蚀。锌镍合金的腐蚀产物主要是ZnCl2·4Zn(OH)2,该产物均匀致密地覆盖在表面,不易导电,有很好的保护作用,而锌镀层的腐蚀产物主要是ZnO,结构疏松,起不到保护作用。此外,含Ni13%的锌镍合金属于γ相(金属间化合物),具有最高的热力学稳定性,因而耐蚀性较好,而锌镀层是η相结构(紧密六方晶系),热力学稳定性较差。 (2)几乎没有氢脆性