金属成型工艺论文

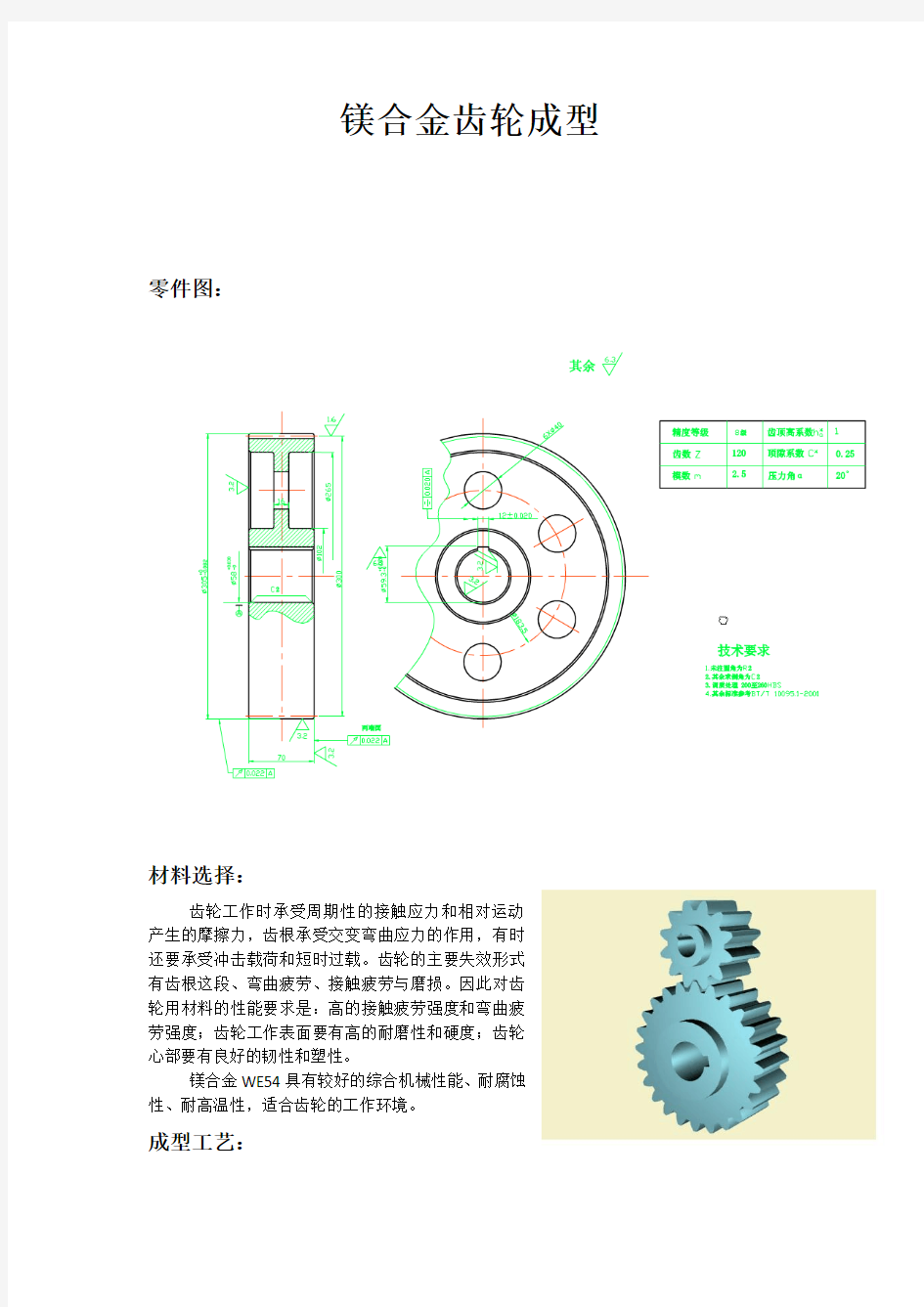

镁合金齿轮成型零件图:

材料选择:

齿轮工作时承受周期性的接触应力和相对运动

产生的摩擦力,齿根承受交变弯曲应力的作用,有时

还要承受冲击载荷和短时过载。齿轮的主要失效形式

有齿根这段、弯曲疲劳、接触疲劳与磨损。因此对齿

轮用材料的性能要求是:高的接触疲劳强度和弯曲疲

劳强度;齿轮工作表面要有高的耐磨性和硬度;齿轮

心部要有良好的韧性和塑性。

镁合金WE54具有较好的综合机械性能、耐腐蚀

性、耐高温性,适合齿轮的工作环境。

成型工艺:

齿轮毛坯采用热轧工艺,主轧线工艺流程简述:

1、将镁合金原料送到热轧车间板坯库,当板坯到达入口点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统,并在监视器上显示板坯有关数据,以便工作人员进行无缺陷合格板坯的核对和接收。另外,通过过跨台车运来的人工检查清理后的板坯也需核对和验收,并输入计算机。进入板坯库的板坯,由板坯库计算机管理系统根据轧制计划确定其流向。

2、板坯进入板坯库后,按照板坯库控制系统的统一指令,由板坯夹钳吊车将板坯堆放到板坯库中指定的垛位。轧制时,根据轧制计划,由板坯夹钳吊车逐块将板坯从垛位上吊出,吊到板坯上料台架上上料,板坯经称量辊道称重、核对,然后送往加热炉装炉辊道,板坯经测长、定位后,由装入设备装入加热炉进行加热。

3、板坯经加热炉的上料辊道送到加热炉后由托入机装到加热炉内,加热到设定温度后,按轧制节奏要求由出钢机托出,放在加热炉出炉辊道上。

加热好的板坯出炉后通过输送辊道输送,将板坯送入定宽压力机根据需要进行侧压定宽。定宽压力机一次最大减宽量为350 mm。然后由辊道运送进入第一架二辊可逆粗轧机轧制及第二架四辊可逆粗轧机进轧制,根据工艺要求将板坯轧制成厚度约为30-60mm的中间坯。在各粗轧机前的立辊轧机可对中间坯的宽度进行控制。

4、热轧生产线中间设有废坯推出装置,用于将中间废坯推到中间辊道的操作侧台架上。

中间坯由带保温罩的中间辊道输送到切头飞剪处切头、切尾,保温罩有利于减少中间坯的热量损失和带坯头尾温差。

飞剪前设有边部加热器,边部加热器可减少中间坯边部与中间部位的温度差,提高材料性能的均匀性,提高轧件板型质量。

切头飞剪配有中间坯头尾形状检测仪及剪切优化控制系统,以实现优化剪切,减少切头切尾损失。

精轧机组的穿带速度、加速度、最大轧制速度、各机架压下量、工作辊窜辊行程、各机架弯辊力等均由计算机控制系统按轧制镁合金的品种和规格进行计算和设定实现板形的闭环控制。为了有效的控制镁合金质量,在F7精轧机出口处设有凸度、平直度、厚度、宽度、温度等轧线检测仪表,在卷取机入口设有镁合金表面质量、宽度、温度等轧线检测仪表。5、精轧机轧出的镁合金在输出辊道上由镁合金层流冷却系统采用相应的冷却制度,将热轧镁合金由终轧温度冷却到规定的卷取温度。镁合金的冷却方式,冷却水量都由计算机根据不同钢种、规格、终轧温度、卷取温度进行计算设定和控制。

最后通过运输系统将毛坯镁板继续向后运送,经打捆、称重、标记后,运送到原料库。按下一步加工工艺要求分别送至钢板横切机组,将镁板切割成不同直径的齿轮毛坯。镁板在运输和堆放的过程中均采用卧卷的方式,镁板运往镁板库或冷轧原料库的运输系统采用托盘运输系统,并与1780热轧厂的运输系统共同组成运输网络,由计算机统一控制。

从板坯进入板坯库开始至成品发货为止,全部工艺过程通过轧线物料跟踪系统及两库管理系统对板坯、轧件和镁板进行全线跟踪,从而实现了计算机的自动化生产控制。

注意:热轧温度要控制在350度以下,这时镁合金的活性较低,同时在热轧是添加保护剂如MgCO3。

齿形的加工:

定位基准的确定:

定位基准的精度对齿形加工精度有直接的影响。

齿轮的齿形加工选择顶尖孔定位。

1)内孔和端面定位选择既是设计基准又是

测量和装配基准的内孔作为定位基准,既符合“基准

重合”原则,又能使齿形加工等工序基准统一,只要

严格控制内孔精度,在专用芯轴上定位时不需要找正。

故生产率高,广泛用于成批生产中。

2)外圆和端面定位齿坯内孔在通用芯轴上

安装,用找正外圆来决定孔中心位置,故要求齿坯外

圆对内孔的径向跳动要小。因找正效率低,一般用于

单件小批生产。

齿形通过插齿机加工:

齿轮的齿端加工有倒圆、倒尖、倒棱,和去毛刺

等。倒圆、倒尖后的齿轮,沿轴向滑动时容易进入啮合。倒棱可去除齿端的锐边,这些锐边经渗碳淬火后很脆,在齿轮传动中易崩裂。

用铣刀进行齿端倒圆,倒圆时,铣刀在高速旋转的同时沿圆弧作往复摆动(每加工一齿往复摆动一次)。加工完一个齿后工件沿径向退出,分度后再送进加工下一个齿端。

齿端加工必须安排在齿轮淬火之前,通常多在滚(插)齿之后。

齿轮淬火后基准孔产生变形,为保证齿形精加工质量,对基准孔必须给予修正。

对外径定心的花键孔齿轮,通常用花键推刀修正。推孔时要防止歪斜,采用加长推刀前引导来防止歪斜。

对圆柱孔齿轮的修正,可采用推孔或磨孔,推孔生产率高,常用于未淬硬齿轮;磨孔精度高,但生产率低,对于整体淬火后内孔变形大硬度高的齿轮,或内孔较大、厚度较薄的齿轮,则以磨孔为宜

磨孔时一般以齿轮分度圆定心,这样可使磨孔后的齿圈径向跳动较小,对以后磨齿或珩齿有利。为提高生产率,可以用金刚镗代替磨孔。

产品处理:

由于镁合金活性很强,所以在存放前需要进行表面处理防止镁合金氧化。

预处理:清理、脱蜡、酸洗、目的是提供新鲜的成膜表面。

后处理:喷漆、喷塑、镀金属等。

市场预测:

镁合金齿轮的优点是重量轻,但强度较低,适合需要降低机器重量同时传递载荷轻的工作场合。目前,汽车工业发展方向是节能减排,通过使用镁合金可以大大减低汽车总重量,是燃油消耗量减少,达到减排效果。镁合金在以后的工艺改进中必将出现高强度的新材料,所以镁合金的发展潜力巨大,而且齿轮作为工业中使用最多的零件之一,必将大量改用镁合金制

造。

批量及成本:

该齿轮产品采用大批量生产,镁合金在国际上的价格为60元/公斤,一个齿轮的材料成本为10~50元左右,外加制造成本合计约为100元左右。本齿轮由于材料强度有限,故只适用于普通工作场合,价位较低。

价格分析:

镁合金齿轮的价格制定依据三个方面,一是镁合金原材料的成本价格,二是齿轮加工过程中的制造成本,三是工厂企业的利润。所以,齿轮成品的价格根据齿轮的加工难度、重量等因素定位在200元左右,略高于以钢材料制造的齿轮价格,不过镁合金的重量优势明显,且发展空间巨大,该定价市场是可以接受的。

哈工大金属工艺学论文

哈工大金属工艺学论文 激光加工技术及应用 李梦奇 航天学院~1118202,1111820224 摘要:激光加工是利用光的能量经过透镜聚焦后在焦点上达到很高的能量密度,靠光热效应来加工的。激光加工不需要工具、加工速度快、表面变形小,可加工各种材料。用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。本文主要介绍激光加工的特点和应用。 关键词:激光加工技术;应用;机械加工 激光束具有单色性好、能量密度高、空间PCB板的微通道打孔;C02激光波长在远红控制性和时间控制性良好等一系列优点目外区域打孔直径〉100微米。W激光波长在前它已广泛应用于材料加工等领域。激光加紫外区域广泛用打孔的直径〈100微米甚至工的行业包括汽车制造、航天航空、电子、孔径缩小到〈50微米的情况。在紫外激光技化工、包装、医疗设备等。与计算机数控技术中半导体泵浦UV激光器已经成为工业用术相结合激光加工技术已成为工业生产自标准激光器它可提高传输到工件表面的单动化的关键技术拥有普通加工技术所不能脉冲能量。 比拟的优势。例如激光加工为激光束具有单二、激光焊接塑料色性好、能量密度高、空间控制性和时间控 制性良好等一系列优点目前它已广泛应用 1.激光焊接塑料的优点随着塑料在汽于材料加工等领域。激光加工的行业包括汽车、医疗设备及电子等行业的零部件设计、车制造、航天航空、电子、化工、包装、医制造上日趋广泛的使用大功率光纤激光塑疗设备等。与计算机数控技术相结合激光加料焊接系统可完全满足塑料制品的加工过工技术已成为工业生产自动化的关键技术程中快速有效干净的塑料的使用大功率光拥有普通加工技术所不能比拟的优势。例如纤激光塑料焊接系统可完全

一文看懂金属注射成型(MIM)常用材料

一文看懂金属注射成型(MIM)常用材料 一金属注射成型简介 金属注射成型(Metal Injection Molding,MIM)是一种适于生产小型、三维复杂形状以及具有特殊性能要求制品的近净成形工艺。该技术是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。 其基本工艺过程是:将各种微细金属粉末(一般小于20μm)按一定的比例与预设粘结剂,制成具有流变特性的喂料,通过注射机注入模具型腔成型出零件毛坯,毛坯件经过脱除粘结剂和高温烧结后,即可得到各种金属零部件。流程图如下:二理想的MIM金属粉末什么样? 粉末粒度、振实密度和颗粒形状是决定粉末能否成功用于MIM工艺的关键性能指标。MIM工艺要求原料粉末很细(~10μm) , 以保证均匀的分散度、良好的流变性能和较大的烧结速率。金属粉末微观结构(*2500倍) 理想的MIM 用粉末为:粉末粒度2~8μm ;松装密度 40 %~50 % ;振实密度50 %以上;粉末颗粒为近球形、比表面大。目前,MIM金属粉末原料包括铁、镍、钛、不锈钢、贵金属、超合金等多种材料。同时更在向多样化发展,例如结构材料、功能材料、磁性材料等。生产MIM粉末的方法主要有:羰基法、超高压水雾化法、高压气体雾化法、

等离子体雾化法以及层流雾化法。不同的粉末制备技术对粉末的粒度、颗粒形状、微观结构、化学性质、制造成本等都有不同的影响。 雾化制粉图片来源Lemtech MIM金属粉末相关企业如下:Sandvik(山特维克)Epson ATMIX日本太平洋卡彭特特种金属(常熟)有限公司湖南恒基粉末科技有限责任公司江西悦安超细金属有限公司中泰合金材料有限公司江苏天一超细金属粉末有限公司广州有色金属研究院晋江市中和特种粉末材料公司浙江泰堡金属制品有限公司玉溪大红山矿业有限公司粉末冶金科技分公司苏州豪昇粉末五金制品有限公司深圳威泰克斯粉末冶金股份有限公司深圳市铂科新材料股份有限公司大陆塑天实业有限公司昆山纳诺新材料科技有限公司晋江市中和特种磁性材料有限公司湖南宁乡吉唯信金属粉体有限公司飞而康快速制造科技有限责任公司秦皇岛市雅豪新材料科技有限公司东莞市顶鑫不锈钢公司石家庄利德粉末材料有限责任公司湖州慧金材料科技有限公司大同特殊钢(上海)有限公司广东鸿海金属材料有限公司安泰科技粉末与制品分公司东莞市酬勤包装制品有限公司绵阳西磁新材料有限公司………… 三MIM如何选择粘结剂? 图:小尺寸工件对粘结剂稳定性的要求越来越高图片来源Makepolo

金属材料论文金属材料工程论文

金属材料论文金属材料工程论文: 谈几种金属材料的焊接 摘要:金属材料的焊接性,俗称可焊性,是指在一定焊接技术条件下,获得优质焊接接头的难易程度,金属材料对焊接加工适应性。金属材料的焊接性主要决定于焊接接头的组织及其性能。本文主要阐述了碳钢、低合金结构钢、不锈钢、铸铁等金属材料的焊接技术。 Abstract: Welding of metallic materials, commonly known as weldability, is access to quality ease of welded joints under certain welding conditions, also is metal material adaptability in the welding process. Welding of metallic materials is mainly determined by the organization and properties of welded joints. This article focuses on the welding technology of the carbon steel, low alloy steel, stainless steel, cast iron and other metal materials. 关键词:金属;材料;焊接 Key words: metal;material;welding 中图分类号:TG44 文献标识码:A文章编号:1006-4311(2010)33-0266-01 1碳钢的焊接技术

金属工艺学小论文

金属工艺学小论文 题目:电火花加工原理及发展趋势院系:航天学院18系 学号:1121820220 姓名:李慧慧 日期:2014年10月03日

电火花加工原理及发展趋势 李慧慧 摘要:结合电火花加工技术现状,概述了其方法原理;结合国内外的最新发展,综述了电火花技术的发展趋势及未来状况。 关键词:电火花加工发展趋势 一、电火花加工的原理 电火花加工是利用脉冲放电对导电材料的腐蚀作用去除材料,已获得一定形状和尺寸的一种加工方法。 图-1 电火花加工原理图 脉冲电源发出一连串的脉冲电压,施加在浸于工作液(一般为煤油)中的工具电极和工件电极上。当两极间的距离很小(0.01~0.5mm)时,由于电极间的微观表面凸凹不平,两极间离得最近的突出点或尖端处的电场强度一般为最

大。其间的工作液被电离为电子和正离子,使介质被击穿而形成放电通道,在电场力作用下,通道内的电子高速奔向阳极,正离子奔向阴极,而产生火花放电。由于受到放电时磁场力和周围工作液的压缩,使得放电通道的横截面积很小,通道内电流密度很大,可达274/10~10cm A 。电子和正离子在电场力作用下高速运动,互相碰撞,并分别轰击阳极和阴极。这种动能转化为热能,产生巨大的热量,使整个通道形成一个瞬时热源,致使通道中心温度高达10 000°C 左右,使电极表面局部金属迅速融化甚至汽化。由于一个脉冲放电时间极短(约8610~10--s ),熔化和汽化的速度极高,具有爆炸性质,爆炸力把熔化和汽化了的金属微粒迅速的抛离电极表面。每个脉冲放电后,就在工件表面形成一个极小的圆坑。放电过程不断重复进行,随着工具电极由直流伺服电动机(或液压进给系统,或进步电动机)进给调节系统带动不断进給,工件材料不断被蚀除,这样工具电极的轮廓形状就可精确地复制在工件上,以达到加工的目的。 电火花加工过程中,不仅工件电极被蚀除,工具电极也同样被蚀除,但两级的蚀除两不同。应将工件接在蚀除量大的一极。当脉冲电源为高频(即用脉冲宽度小的短脉冲做精加工)时,工件接正极,当脉冲电源为低频(即用脉冲宽度大的短脉冲做粗加工)时,工件接负极。当用钢做工具电极时,工件一般接负极。 二、电火花加工特点 1.脉冲放电的能量密度高,便于加工用普通的机械加工方法难于加工或无法加工的特殊材料和复杂形状的工件。不受材料硬度影响,不受热处理状况影响; 2.脉冲放电持续时间极短,放电时产生的热量传导扩散范围小,材料受热影响范围小; 3.加工时,工具电极与工件材料不接触,两者之间宏观作用力极小。工具电极材料不需比工件材料硬,因此,工具电极制造容易; 4.可以改革工件结构,简化加工工艺,提高工件使用寿命,降低工人劳动强度。 三、电火花加工工艺的发展趋势 目前电火花加工技术的研究与发展趋势主要表现在以下几个方面: (1)加工微细化 随着工程技术领域对微型机械的迫切需求,微细加工已不再是微电子机械技术的代名词。微细电火花加工技术的应用领域已经从简单的轴孔

金属注射成型综述要点

金属注射成型综述要点

河南工程学院 《机械工程材料与成形工艺》考查课 专业论文 金属注射成型 学生姓名: 学院: 专业班级: 专业课程: 任课教师: 201 年月日

摘要 金属注射成形(Metal Injection Molding,简称MIM)是一种从塑料注射成形行业中引伸出来的新型粉末冶金近净成形技术,众所周知,塑料注射成形技术低廉的价格生产各种复杂形状的制高、耐磨性好的 制品,近年来,这一想法已发展演变为最大限度地提高固体粒子的含量并且在随后的烧结过程中完全除去粘结剂并使成形坯致密化。这种新的粉末冶金成形方法称为金属注射成形。金属注射成形的基本工艺步骤是:首先是选取符合MIM要求的金属粉末和粘结剂,然后在一定温度下采用适当的方法将粉末和粘结剂混合成均匀的喂料,经制粒后在注射成形,获得的成形坯经过脱脂处理后烧结致密化成为最终成品。 关键词:金属注射成形粘结剂脱脂烧制

一、金属粉末注射成型的发展现状及现状 1. 国外概况 金属粉末注射成型工艺技术的开拓者是美国的Parmatech公司。该公司的航天燃料专家Wiech博士于1973年发明了MIM技术。以Riverst和Wiech于70年代发明的专利为起点,开始了金属粉末注射成形技术。Parmatech于70年代末注射成型铌火箭喷嘴获得MPIF 奖。但由于该技术的独特优点和先进性,被美国列为不对外扩散技术加以保密,直到1985年才向全世界公布这一技术,而在这期间美国国内的MIM技术得以成熟并迅速发展形成产业化。该项技术向世界披露后得到世界各国政府、学术界、企业界的广泛重视,并投入了大量人力物力和财力予以开发研究。其中日本在研究上十分积极而且表现突出,许多大型株式会社参与了MIM技术的工业化推展。目前日本有四十余家企业从事MIM制品的生产,每家公司的利润都十分可观。2000年世界粉末冶金会议在日本召开,并专门设立了MIM技术论坛。继日本快速发展之后,台湾、韩国、新加坡、欧洲和南美的MIM 产业也雨后春笋般的发展起来,其中德国的BASF公司以其独特的黏结剂配方成立了专门的MIM产品喂料生产线,在全世界范围内进行技术辅导和喂料的销售,获得了较大的商业利润。 德国BASF公司的Bloemacher于90年代初开发的MIM工艺成为MIM实现产业化的一个重大突破。它采用聚醛树脂作为粘结剂,并在酸性气氛中快速催化脱脂,不仅大大缩短了脱脂时间,而且这种催化脱脂能在低于粘结剂的软化温度下进行,避免了液相的生成,有利于

金属材料小论文

专业小论文 材料科学是21世纪四大支柱学科之一,而金属材料工程则是材料科学中一个重要的专业方向。众所周知,金属工具的制造和使用标志着人类文明的一个重大的进步。从青铜到钢铁,再到当今形形色色的合金材料,人类在自身不断进步的同时,从未放松过对金属材料的研究与开发。金属材料工程是国家重点支持的研究方向,每年都有大量的资金投入,成果也很显著。该专业研究范围很广,可以说所有的金属元素都在其研究范围之内。目前国内主要侧重于铁合金铝合金以及其他一些特种金属材料的研究与开发。 金属材料工程是一门实用性很强的专业,通过对金属材料制备工艺及其原理的探究,研究成果可以直接应用于现实生产,所取得的进展和人民群众的日常生活密切相关。喜欢理论研究的人可以在此发挥自己的才能,在这里有广阔的理论研究空间。材料技术人员虽然掌握了许多种金属材料的制备工艺,但至今还没有完全弄清楚其中的道理,而从理论上阐明这一切对材料科学的进一步发展意义非凡。于是从中也演化出计算机模拟各种原子分子的相互作用,从而设计出符合要求的材料,这对现实生产有着极其重要的指导作用。近年来,这一领域还有许多新的发展,比如储氢材料摩擦材料以及和纳米技术相结合的协同材料等等。 金属材料是指由金属元素或以金属元素为主构成的具有金属特性的材料的统称。包括纯金属合金金属间化合物和特种金属等。人类文明的发展和社会的进步同金属材料关系十分密切。继石器时代之后出现的铜器时代铁器时代,均以金属材料的应用为其时代的显著标志。现代,种类繁多的金属材料已成为人类社会发展的重要物质基础。我们对金属材料的认识应从以下几个方面开始: 一、分类 金属材料通常分为黑色金属、有色金属和特种金属材料。 ①黑色金属又称钢铁材料,包括含铁90%以上的工业纯铁,含铁小于2%~4%的铸铁, 含碳小于2%的碳铁,以及各种用途的结构钢、不锈钢、耐热钢、高温合金、精密合金等。广义的黑色金属还包括铬、锰及其合金。 ②有色金属是指除铁、铬、锰以外的所有金属及其合金,通常分为轻金属、重金属、半 金属、贵金属稀有金属和稀土金属等。有色金属的强度和硬度一般比纯金属高,并且电阻大电阻温度系数小。 ③特种金属材料包括不同用途的结构金属材料和功能金属材料。其中有通过快速冷凝工 艺获得的非晶态金属材料,以及准晶、微晶、纳米晶金属材料等;还有隐身、抗氢、超导、形状记忆、耐磨、减震阻尼等特殊功能合金等。金属材料按生产成型工艺又分为铸造金属、变形金属、喷射成形金属,以及粉末冶金材料。铸造金属通过铸造工艺成型,主要有铸钢、铸铁和铸造、有色金属及合金。变形金属通过压力加工如锻造轧制冲压等成型,其化学成分与相应的铸造金属略有不同。喷射成型金属是通过喷射成型工艺制成具有一定形状和组织性能的零件与毛胚。金属材料的性能可分为工艺性能和使用性能两种。 二、性能 为更合理使用金属材料,充分发挥其作用,必须掌握各种金属材料制成的零、构件在正常工作情况下应具备的性能(使用性能)及其在冷热加工过程中材料应具备的性能(工艺性能)。材料的使用性能包括物理性能(如比重、熔点、导电性、导热性、热膨胀性、磁性等)化学性能(耐用腐蚀性、抗氧化性),力学性能也叫机械性能。材料的工艺性能指材料适应冷、热加工方法的能力。

佳木斯大学《金属工艺学》课程论文

特种加工技术发展及其应用 摘要:特种加工泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。本文对什么是特种加工、特种加工的特点、种类以及发展趋势等作了描述。阐述了特种加工在现代社会发展过程中的重要地位,大力发展特种加工的必要性。 关键词:特种加工技术;种类;特点;应用;发展趋势 The Development and Application of Special processing technology Abstract:Special processing refers to the energy of electric energy, heat, light, electrochemical energy, chemical energy, acoustic energy, and the like to achieve specific mechanical energy to remove or increase the processing method of the material, the material is removed in order to achieve, deformation, or change the properties of the plating and so on. In this paper, what is special processing, special processing features, types and trends, etc. are described. Describes the special processing an important role in the process of development of modern society, the need to develop special processing. Key words:Special processing technology; species; characteristics; application; trends 0引言 传统的机械加工技术对推动人类的进步和社会的发展起到了重大的作用。随着科学技术的迅速发展,新型工程材料不断涌现和被采用,工件的复杂程度以及加工精度的要求越来越高,对机械制造工艺技术提出了更高的要求,传统的机械加工手段不能满足机械加工精度的要求为了解决这些加工的难题,人们不断开发研究并成功采用“传统的切削加工以外的新的加工方法——特种加工方法”解决了很多工艺问题,在生产上发挥了很大的作用,引起了机械制造工艺技术领域的许多变革。特种加工是相对于传统的切削加工而言的,实质上是直接或复合利用电能、电化学能、化学能、光能、声能、热能、磁能、物质动能、甚至爆炸能等对工件进行加工的工艺方法的总称。 1特种加工概述 特种加工亦称“非传统加工”或“现代加工方法”,是指那些不属于传统加工工艺范畴的加工方法,特种工加工和使用刀具、磨具等直接利用机械能切除多余材料的传统加工方法。特种加工是近几十年发展起来的新工艺,是对传统加工工艺方法的补充与发展,目前仍在继续研究开发和改进。直接利用电能、热能、声能、光能、化学能和电化学能,有时也结合机械能对工件进行的加工。 对于高硬度材料和复杂形状、精密微细的特殊零件,特种加工有很大的适用性和发展潜力,在模具、量具、刀具、仪器仪表、飞机、航天器和微电子元器件等制造中得到越来越广泛的应用。特种加工中以采用电能为主的电火花加工和电解加工应用较广,泛称电加工。 2特种加工技术的特点 2.1加工范围广 加工范围不受材料物理、机械性能的限制,主要用电、化学、光、声、热等能量去除

材料成形工艺基础

《材料成形工艺基础》自学指导书 一、课程名称:材料成形工艺基础 二、自学学时:50课时 三、教材名称:《材料成形工艺基础》柳秉毅编 四、参考资料:材料成形技术基础陶冶主编机械工业出版社 五、课程简介:《材料成形工艺基础》是材料成型及控制工程专业的主干课程之一,其任务是阐明液态成型、塑性成型和焊接形成等成型技术在内的内在基本规律和物质本质,揭示材料成型过程中影响产品性能的因素及缺陷产生的机理。 六、考核方式:闭卷考试 七、自学内容指导: 绪论第1章金属材料的力学性能 一、本章内容概述: 绪论:1.材料成形工艺的发展历史2.材料成形加工在国民经济中的地位 3.材料成形工艺基础课程的内容 4.本课程的学习要求与学习方法。 第一章:1)铸造成形基本原理;2)塑性成形基本原理; 3)焊接成形基本原理 二、自学学时安排:8学时 三、知识点: 1.合金的铸造性能 2.合金的收缩性; 3.铸件的缩孔和缩松 2合金的充型能力是指液态合金充满铸型型腔,获得尺;3影响合金的充型能力的因素1)合金的流动性2)浇;4合金的收缩概念液态合金从浇注温度逐渐冷却、凝固;5铸造内应力分热应力和机械应力;6顺序凝固,是使铸件按递增的温度梯度方向从一个部;7顺序凝固可以有效地防止缩孔和宏观缩松,主要适用;8缩孔和缩松的防止方法:顺序凝固 四、难点:

1)强度、刚度、弹性及塑性 2)硬度、冲击韧性、断裂韧度、疲劳。 五、课后思考题与习题:P40 1.1 区分以下名词的含义: 逐层凝固与顺序凝固糊状凝固与同时凝固 液态收缩与凝固收缩缩孔与缩松 答:逐层凝固:纯金属和共晶成分的合金是在恒温下结晶的,铸件凝固时其凝固区宽度接近于零,随着温度的下降,液相区不断减小,固相区不断增大而向中心推进,直至到达铸件中心。顺序凝固:是指在铸件上建立一个从远离冒口的部分到冒口之间逐渐递增的温度梯度,从而实现由远离冒口处向冒口方向顺序地凝固,即远离冒口的部位先凝固,靠近冒口的部位后凝固,冒口本身最后凝固。 糊状凝固:如果合金的结晶温度范围很宽,或者铸件断面上温度梯度较小,则在凝固的某段时间内,其固相和液相并存的凝固区会贯穿铸件的整个断面。 同时凝固:是指采取一定的工艺措施,尽量减小铸件各部分之间的温度差,使铸件的各部分几乎同时进行凝固。 液态收缩:从浇注温度冷却至凝固开始温度(液相线温度)期间发生的收缩。凝固收缩:从凝固开始温度到凝固终了温度(固相线温度)期间发生的收缩。 铸件在凝固过程中,由于合金的液态收缩和凝固收缩所造成的体积缩减,如果未能获得补充(称为补缩),则会在铸件最后凝固的部位形成孔洞。大而集中的孔洞称为缩孔,细小而分散的孔洞称为缩松。 1.3拟生产一批小型铸铁件,力学性能要求不高,但壁厚较薄,试分析如何提高合金液的充型能力。 答:1)尽可量提高浇注温度。由于壁厚较薄,铸铁可取1450左右2)增大充型压力(即增大推动力)。3)选用蓄热能力强的材料作铸型。4)提高铸型温度。5)选用发气量小而排气能力强的铸型。 1.4冒口补缩的原理是什么? 冷铁是否可以补缩? 冷铁的作用与冒口有何不同? 答:在铸件厚壁处和热节部位(即铸件上热量集中,内接圆直径较大的部位)设置冒

金属材料成型工艺及设备

《金属材料成型工艺及设备》课程教学大纲 (Metal Forming Process and Equipments) 学时数:32 其中:实验学时: 课外学时: 学分数:2 适用专业:模具设计及制造 执笔者:王兴波 审核人: 编写日期:2010年9月 一、课程的性质、目的和任务 本课程是模具设计及制造专业本科的专业必修课程之一,主要根据模具设计与制造的专业特点,以金属材料成型技术为核心,围绕金属材料液态(铸造)、金属材料固态塑性变形(冲压)、金属材料液态连接(焊接)以及粉末成型四个方向的成型技术和基本操作,介绍铸造成型、冲压成型、焊接成型、粉末成型的相关工艺及设备。通过本课程的学习,学生在理论上能够了解并掌握金属材料成型的工艺、材料变形与分析的基本方法以及相关成型设备的特征与使用。 二、课程教学的基本要求 课程是模具设计与制造专业的专业必修课程。通过本课程的教学,学生应该: (一)掌握铸造成型的基本原理,熟练掌握压铸成型的工艺及设备是使用方法; (二)熟练掌握塑性成型的工艺过程、设备的使用以及材料变形的控制; (三)掌握焊接成型的工艺原理、设备特征; (四)掌握粉末成型的工艺原理、设备特征。 三、课程的教学内容、重点和难点 第一章金属材料及其成型 一、金属材料 (一)碳素钢与合金钢 (二)铸钢 (三)有色金属及粉末冶金材 二、金属成型的种类及特点 (一)液态成型 (二)压力加工成型 (三)焊接成型 (四)粉末成型 三、金属成型制件的价值

(一)汽车工业 (二)飞机工业 (三)其他民用与国防工业 第二章金属液态成型——铸造成型 一、概述 二、铸造成形方法 (一)浇铸 (二)压铸 三、精铸成形 四、压铸成型和半固态成型 (一)压铸成型原理 (二)压铸的基本工艺过程 (三)铸件成形缺陷与防止措施 四、压铸设备 (一)压铸机及其工作原理 (二)压铸设备的技术参数 第三章金属塑性成型——压力加工成型 一、金属塑性成型基础 (一)金属的弹性与塑性变形 (二)应力应变关系——本构关系 (三)金属塑性成型的屈服理论 (四)金属压力加工成型的种类 二、锻压成型 (一)自由锻成型 (二)模锻成型 (三)锻压成型的工艺过程 三、冲压成型 (一)板材冲压成型 (二)冲压成型的工艺过程及特征 1.冲裁 2.弯曲 3.拉伸 (三)冲压成形材料 1.板料的冲压性能及试验方法

金属材料性能论文金属材料的论文

船电101 李伟聪09 何碧枢11 关于“金属材料的力学性能”的论文 金属材料的力学性能 金属材料的力学性能是指金属材料在外力作用下抵抗变形或破坏的能力,如强度、硬度、弹性、塑性、韧性等。这些性能是化工设备设计中材料选择及计算时决定许用应力的依据。 ㈠强度 材料的强度是指材料抵抗外加载荷而不致失效破坏的能力. 一般来讲,材料强度仅指材料在达到允许的变形程度或断裂前所能承受的最大应力,像弹性极限、屈服点、抗拉强度、疲劳极限和蠕变极限等。材料在常温下的强度指标有屈服强度和抗拉(压)强度。 屈服强度表示材料抵抗开始产生大量塑性变形的应力。抗拉强度表示材料抵抗外力而不致断裂的最大应力。在工程上,不仅需要材料的屈服强度高,而且还需要考虑屈服强度与抗拉强度的比值(屈强比),根据不同的设备要求,其比值应适当。屈强比较小材料制造的零件具有较高的安全可靠性,因为在工作时万一超载,也能由于塑性变形使金属的强度提高而不致立刻断裂。但如果屈强比太低,则材料强度的利用率会降低。因此,过大、过小的屈强比都是不适宜的。 在化工炼油设备中,很多零部件是长期在高温下工作的,对于制造这些零部件的金属材料的屈服限ss、抗拉强度限sb都会发生显著变化,必须考虑温度对力学性能的影响。通常随着温度升高,金属的强度降低而塑性增加。另外,金属材料在高温长期工作时,在一定应力下,会随着时间

的延长缓慢地不断发生塑性变化的现象,称为“蠕变”现象。例如,高温高压蒸汽管道虽然其承受的应力远小于工作温度下材料的屈服点,但在长期的使用中则会产生缓慢而连续的变形使管径日趋增大,最后可能导致破裂。材料在高温条件下抵抗这种缓慢塑性变形的能力,用蠕变极限sn表示。蠕变极限是指试样在一定温度下和在规定的持续时间内,产生的蠕变变形量(总的或残余的)或第Ⅱ阶段的蠕变速度等于某规定值时的最大应力。 对于长期承受交变应力作用的金属材料,还有考虑“疲劳破坏”。所谓“疲劳破坏”是指金属材料在小于屈服强度极限的循环载荷长期作用下发生破坏的现象。疲劳断裂与静载荷下断裂不同,无论在静载荷下显示脆性或韧性的材料,在疲劳断裂时,都不产生明显的塑性变形,断裂是突然发生的,因此具有很大的危险性,常常造成严重的事故。金属材料在循环应力下,经受无限次循环而不发生破坏的最大应力称为“疲劳强度”,以sr(见(a)式)表示,称为应力循环系数或应力比,在对称循环时,(r=-1)表示。对于一般钢材,以106~107次不被破坏的应力,作为疲劳强度。㈡硬度硬度是指固体材料对外界物体机械作用(如压陷、刻划)的局部抵抗能力。它是由采用不同的试验方法来表征不同的抗力。硬度不是金属独立的基本性能,而是反映材料弹性、强度与塑性等的综合性能指标。在工程技术中应用最多的是压入硬度,常用的指标有布氏硬度(HB)、洛氏硬度(HRC、HRB)和维氏硬度(HV)等。所得到的硬度值的大小实质上是表示金属表面抵抗压入物体(钢球或锥体)所引起局部塑性变形的抗力大小。一般情况下,硬度高的材料强度高,耐磨性能较好,而切削加工性

金属工艺学论文

浅谈铸造成型与塑性成形的新发展 材料科学与工程学院 材料科学与工程类2011级3班 苏开军 1109100305

浅谈铸造成型与塑性成形的新发展 摘要:经过了两个月的金属工艺学学习,课程也将要接近尾声了,在梁老师的课程中,我学到了很多关于金属铸造、成型的各种原理和发展过程和发展前景,随着我国的科学技术和工业化的发展,也大大的促进了制造业和制造工艺的发展,推动了铸造成型和塑性成形的新工艺的开发和创新,使得铸造成型和塑性成形的工艺朝着批量化、工艺化、精细化、轻量化的方向有了长足的进步,接下来我就铸造成型和塑性成形的一些了解的进行一下简单的论述。 关键词:铸造成型铸造工艺新工艺塑性成形缺点技术发展 随着科学技术在各个领域的突破,尤其是计算机的广泛应用,促进了铸造技术塑性成形的飞速发展,各种工艺技术与铸造技术的相互渗透和结合,也促进了铸造新工艺、新方法的发展。通过与计算机的紧密结合,数控加工、激光成型、人工智能、材料科学和集成制造等一系列与塑性成形相关联的技术的发展大大的促进了塑性成形的飞速发展。 一、铸造成型 铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。 铸造工艺通常包括: ①铸型(使液态金属成为固态铸件的容器)准备,铸型按所用材料可分为砂型、金属型、陶瓷型、泥型、石墨型等,按使用次数可分为一次性型、半永久型和永久型,铸型准备的优劣是影响铸件质量的主要因素; ②铸造金属的熔化与浇注,铸造金属(铸造合金)主要有铸铁、铸钢和铸造有色合金; ③铸件处理和检验,铸件处理包括清除型芯和铸件表面异物、切除浇冒口、铲磨毛刺和披缝等凸出物以及热处理、整形、防锈处理和粗加工等。

金属粉末注射成型技术

金属粉末注射成型技术集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

金属粉末注射成型技术金属粉末注射成型技术(MetalPowderInjectionMolding,简称MIM)是将现代塑料喷射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用喷射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。 美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。目前日本有四十多家专业从事MIM产业的公司,其MIM工业产品的销售总值早已超过欧洲并直追美

材料成型工艺基础部分复习题答案

材料成型工艺基础(第三版)部分课后习题答案 第一章 ⑵.合金流动性决定于那些因素?合金流动性不好对铸件品质有何影响? 答:①合金的流动性是指合金本身在液态下的流动能力。决定于合金的化学成分、结晶特性、粘度、凝固温度围、浇注温度、浇注压力、金属型导热能力。 ②合金流动性不好铸件易产生浇不到、冷隔等缺陷,也是引起铸件气孔、夹渣、縮孔缺陷的间接原因。 ⑷.何谓合金的收縮?影响合金收縮的因素有哪些? 答:①合金在浇注、凝固直至冷却至室温的过程中体积和尺寸縮减的现象,称为收縮。 ②影响合金收縮的因素:化学成分、浇注温度、铸件结构和铸型条件。 ⑹.何谓同时凝则和定向凝则? 答:①同时凝则:将浇道开在薄壁处,在远离浇道的厚壁处出放置冷铁,薄壁处因被高温金属液加热而凝固缓慢,厚壁出则因被冷铁激冷而凝固加快,从而达到同时凝固。 ②定向凝则:在铸件可能出现縮孔的厚大部位安放冒口,使铸件远离冒口的部位最先凝固,靠近冒口的部位后凝固,冒口本身最后凝固。 第二章 ⑴.试从石墨的存在和影响分析灰铸铁的力学性能和其他性能特征。 答:石墨在灰铸铁中以片状形式存在,易引起应力集中。石墨数量越多,形态愈粗大、分布愈不均匀,对金属基体的割裂就愈严重。灰铸铁的抗拉强度低、塑性差,但有良好的吸震性、减摩性和低的缺口敏感性,且易于铸造和切削加工。石墨化不充分易产生白口,铸铁硬、脆,难以切削加工;石墨化过分,则形成粗大的石墨,铸铁的力学性能降低。 ⑵.影响铸铁中石墨化过程的主要因素是什么?相同化学成分的铸铁件的力学性能是否相同? 答:①主要因素:化学成分和冷却速度。 ②铸铁件的化学成分相同时铸铁的壁厚不同,其组织和性能也不同。在厚壁处冷却速度较慢,铸件易获得铁素体基体和粗大的石墨片,力学性能较差;而在薄壁处,冷却速度较快,铸件易获得硬而脆的白口组织或麻口组织。 ⑸.什么是孕育铸铁?它与普通灰铸铁有何区别?如何获得孕育铸铁? 答:①经孕育处理后的灰铸铁称为孕育铸铁。 ②孕育铸铁的强度、硬度显著提高,冷却速度对其组织和性能的影响小,因此铸件上厚大截面的性能较均匀;但铸铁塑性、韧性仍然很低。 ③原理:先熔炼出相当于白口或麻口组织的低碳、硅含量的高温铁液,然后向铁液中冲入少量细状或粉末状的孕育剂,孕育剂在铁液中形成大量弥散的石墨结晶核心,使石墨化骤然增强,从而得到细化晶粒珠光体和分布均匀的细片状石墨组织。 ⑻.为什么普通灰铸铁热处理效果没球墨铸铁好?普通灰铸铁常用热处理方法有哪些?目的是什 么? 答:①普通灰铸铁组织中粗大的石墨片对基体的破坏作用不能依靠热处理来消除或改进;而球墨铸铁的热处理可以改善其金属基体,以获得所需的组织和性能,故球墨铸铁性能好。 ②普通灰铸铁常用的热处理方法:时效处理,目的是消除应力,防止加工后变形;软化退火,目的是消除白口、降低硬度、改善切削加工性能。 第三章 ⑴.为什么制造蜡模多采用糊状蜡料加压成形,而较少采用蜡液浇铸成形?为什么脱蜡时水温不应达到沸点? 答:蜡模材料可用石蜡、硬脂酸等配成,在常用的蜡料中,石蜡和硬脂酸各占50%,其熔点为50℃~60℃,高熔点蜡料可加入塑料,制模时,将蜡料熔为糊状,目的除了使温度均匀外,对含填充料的蜡料还有防止沉淀的作用。

金属粉末注射成型技术(新编版)

金属粉末注射成型技术(新编 版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0052

金属粉末注射成型技术(新编版) 金属粉末注射成型技术(MetalPowderInjectionMolding,简称MIM)是将现代塑料喷射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用喷射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。

美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。目前日本有四十多家专业从事MIM产业的公司,其MIM 工业产品的销售总值早已超过欧洲并直追美国。到目前为止,全球已有百余家公司从事该项技术的产品开发、研制与销售工作,MIM技术也因此成为新型制造业中最为活跃的前沿技术领域,被世界冶金行业的开拓性技术,代表着粉末冶金技术发展的主方向MIM技术。 金属粉末喷射成型技术是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可喷射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状

金属材料性能论文金属材料的论文

金属材料性能论文金属材料的论文: 浅谈“金属材料的力学性能”教学单元中的实验教学 “金属的力学性能”是“金属材料与热处理基础”教学单元中的重要内容,在“金属的力学性能”教学单元中涉及的实验较多,教材通过各种试验机的实验结果分别说明各力学性能指标的测定,但对于大多数中职学校来说,由于条件限制,教学方法普遍采用讲授法,这些试验机也只能是教材上的图片,根本无法演示,更谈不上让学生动手。为此,学生对这些概念是听得云里雾里的,难以理解。在多年的教学实践中,笔者认为,在实验设备缺乏的情况下,仍可进行实验教学,且效果较好,以下作一说明,供同行参考。 一、巧设演示,引出概念 恰当的课堂演示可以把一些深奥难懂的问题直观地反映出来,使学生通过感性认识加深对知识的理解,从而达到深入浅出的教学效果。 例如,在讲授“强度”“韧性”的概念时,可以分别做以下演示实验。 演示1取一段100mm长Φ0.6mm的细铁丝和100mm长 Φ0.9mm的焊锡丝,徒手对拉,锡丝很容易拉断而细铁丝拉不断。 说明细铁丝在拉力(静载荷)作用下更难断裂,即抵抗能力更强。由此引出“强度”的概念,学生便容易理解。

演示2用手指轻弹橡皮泥和粉笔,结果是橡皮泥产生了弯曲但并没有断裂,粉笔立即断成两截飞出。 说明在冲击载荷的作用下粉笔的抵抗能力更弱,由此引出“冲击韧性”的概念。这样学生就能从感受中理解概念。 再如,在讲到材料的硬度时,可用一简单的实验求证课本知识:找 一把小刀切削橡皮擦和铅笔。小刀可以轻而易举地切削橡皮擦,而切削铅笔却要花较大的力气。说明橡皮擦的硬度低,而铅笔的硬度高。在讲到材料硬度的测定方法时,我准备了一块橡皮泥、一块橡皮擦、一块和一把小刀,先将橡皮泥和橡皮擦放到一位同学的手中,要求判断其硬度,说明判断方法;再将小石块和小木块放到这位同学的手中,要 求判断其硬度,并说明判断方法。学生根据生活常识很自然得出如下结论:前者用手捏(压痕法)得出橡皮擦更硬,后者用小刀划(划痕法)得 出石块更硬。接下来再讲授“布氏硬度测量法”等相关内容时,学生便不难理解了。 事实证明,这种简单的演示实验,对帮助学生理解和掌握概念能起到很好的作用。通过加强实验,不仅可以使学生具备一定的感性认识。更重要地是使学生进一步理解物理概念和定理是怎样在实验基础上 建立起来的,从而有效地帮助学生形成概念,导出规律,掌握理论,正确而深刻地领会物理知识。 二、合理运用多媒体教学手段,强化实验演示效果

金属粉末注射成型工艺讲解

新疆农业大学机械交通学院 2015-2016 学年一学期 《金属工艺学》课程论文 2015 年 12 月 班级机制136 学号220150038 姓名侯文娜 开课学院机械交通学院任课教师高泽斌成绩__________

金属粉末注射成型工艺概论 作者:侯文娜指导老师:高泽斌 摘要:金属注射成形时一种从塑料注射成形行业中引申出来的新型粉末冶金近净成型技术,这种新的粉末冶金成型方法称作金属注射成型。 关键词:金属粉末注射成型 一:金属粉末注射成型的概念和原理、 粉末冶金不仅是一种材料制造技术,而且其本身包含着材料的加工和处理,它以少无切削的特点越来越受到重视,并逐步形成了自身的材料制备工艺理论和材料性能理论的完整体系。现代粉末冶金技术不仅保持和大大发展了其原有的传统特点(如少无切削、少无偏析、均匀细晶、低耗、节能、节材、金属非金属及金属高分子复合等),而且已发展成为支取各种高性能结构材料、特种功能材料和极限条件工作材料、各种形状复异型件的有效途径。近年来,粉末冶金技术最引人注目的发展,莫过于粉末注射成型(MIN)迅速实现产业化,并取得突破性进展。 金属注射成型(Metal injection Molding),简称MIM,是传统的粉末冶金工艺与塑料成型工艺相结合的新工艺,是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科交叉的产物,是粉末冶金和精密陶瓷成型加工领域中的新技术,利用磨具可注射成型,快速制造高密度、高精度、复杂形状的结构零件,能够快速准确的将设计思想转变为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。 其注射机理为:通过注射将金属粉末与粘结剂的混合物以一定的温度,速度和压力注入充满模腔,经冷却定型出模得到一定形状、尺寸的预制件,再脱出预制件中的粘结剂并进行烧结,可得到具有一定机械性能的制件。其成型工艺工艺流程如下:金属粉末,有机粘接剂—混料—成型—脱脂—烧结—后处理—成品。 二:金属粉末注射成型工艺流程 2.1金属粉末的选择:首先根据产品的技术要求和使用条件选择粉末的种类,然后决定粉末颗粒尺寸。金属粉末注射成型所用的粉末颗粒尺寸一般在 0.5-20μm;从理论上讲,粉末颗粒越细,比表面积也越大,颗粒之间的内聚力也越大,易于成型和烧结。而传统的粉末冶金工艺则采用大于40μm的较粗粉末。粉末的选择要有利于混炼、注射形成、脱脂和烧结,而这往往是互相矛盾的,对于MIM的原料粉末要求很细,MIM原料粉末价格一般较高,有的升值达到传统PM 粉末价格的10倍,这是目前限制MIM技术广泛应用的一个关键因素,目前生产MIM用原料粉末的方法主要有超高压水雾化法、高压气体雾化法等。 2.2粘接剂;粘接剂是MIM技术的核心,在MIM中粘接剂具有增强流动性

(完整word版)材料成型工艺基础习题及答案

1.铸件在冷却过程中,若其固态收缩受到阻碍,铸件内部即将产生内应力。按内应力的产生原因,可分为应力和应力两种。 2.常用的特种铸造方法 有:、、、、和 等。 3.压力加工是使金属在外力作用下产生而获得毛 坯或零件的方法。 4.常用的焊接方法有、和 三大类。 5.影响充型能力的重要因素有、和 等。 6.压力加工的基本生产方式 有、、、、和等。 7.热应力的分布规律是:厚壁受应力,薄壁受 应力。 8.提高金属变形的温度,是改善金属可锻性的有效措施。但温度过高,必将产生、、和严重氧化等缺陷。所以应该严格 控制锻造温度。 9.板料分离工序中,使坯料按封闭的轮廓分离的工序称为; 使板料沿不封闭的轮廓分离的工序称为。 10.拉深件常见的缺陷是和。 11.板料冲压的基本工序分为和。前者指冲裁工序,后者包括、、和。 12.为防止弯裂,弯曲时应尽可能使弯曲造成的拉应力与坯料的纤维 方向。 13.拉深系数越,表明拉深时材料的变形程度越大。 14.将平板毛坯变成开口空心零件的工序称为。 15.熔焊时,焊接接头是由、、和 组成。其中和是焊接接头中最薄弱区域。 16.常用的塑性成形方法 有:、、、、 等。 16.电阻焊是利用电流通过焊件及接触处所产生的电阻热,将焊件局 部加热到塑性或融化状态,然后在压力作用下形成焊接接头的焊接方法。电阻焊分为焊、焊和焊三种型式。

其中适合于无气密性要求的焊件;适合于焊接有气密性要求的焊件;只适合于搭接接头;只适合于对接接头。 1.灰口铸铁的流动性好于铸钢。() 2.为了实现顺序凝固,可在铸件上某些厚大部位增设冷铁,对铸件进行补缩。() 3. 热应力使铸件的厚壁受拉伸,薄壁受压缩。() 4.缩孔是液态合金在冷凝过程中,其收缩所缩减的容积得不到补足,在铸件内部形成的孔洞。() 5.熔模铸造时,由于铸型没有分型面,故可生产出形状复杂的铸件。() 6.为便于造型时起出模型,铸件上应设计有结构斜度即拔模斜度。() 7.合金的液态收缩是铸件产生裂纹、变形的主要原因。() 8.在板料多次拉深时,拉深系数的取值应一次比一次小,即 m1>m2>m3…>mn。() 9.金属冷变形后,其强度、硬度、塑性、韧性均比变形前大为提高。() 10.提高金属变形时的温度,是改善金属可锻性的有效措施。因此,在保证金属不熔化的前提下,金属的始锻温度越高越好。()11.锻造只能改变金属坯料的形状而不能改变金属的力学性能。 () 12.由于低合金结构钢的合金含量不高,均具有较好的可焊性,故焊前无需预热。() 13.钢中的碳是对可焊性影响最大的因素,随着含碳量的增加,可焊性变好。() 14.用交流弧焊机焊接时,焊件接正极,焊条接负极的正接法常用于