钢管熔结环氧粉末内防腐层施工成果

钢制管道熔结环氧粉末内防腐层施工成果

胜利石油化工建设有限责任公司管道容器厂

二车间:周庆东

一、前言

随着胜利油田的勘探开发进入中后期,油层综合含水率不断上升,输油、注水管线的内腐蚀问题越来越严重,管线内防腐被广泛的采用,应用最多的是环氧类液体涂料内防,其施工周期长,施工时伴有强烈的刺激性气味,且不易控制质量等不利因素。近来,熔结环氧粉末涂层是目前世界上比较先进的防腐形式,在我们油田也渐渐地采用,其施工一次成膜,防腐效果好,还有利于保护环境。由于我们厂原来有单层环氧粉末外涂层作业线,并施工了中石化、中石油几个重点项目,为适应市场需求的变化,我们展开了技术改造,完善施工工艺,成功完成熔结环氧粉末内涂层的施工。

二、施工特点

2.0.1、环氧粉末涂层工艺是目前世界上先进的防腐形式,具有耐腐蚀,机械强度高,粘接力强。

2.0.2、一次成膜,减少了工人劳动强度,提高了功效,受环境因素地影响较小。

2.0.3、采用流水作业的生产方式,施工机械化程度高,易控制质量。

三、适用范围

本工法适用于φ159以上各类钢制管道的熔结环氧粉末内防腐层一次成膜工艺。

四、工艺原理

首先对钢管进行内壁喷砂除锈处理,在达到标准规定除锈等级的条件下,采用中频进行加热,在达到预定要求温度后,使用GP-2000粉末静电喷涂机对钢管进行环氧粉末的喷涂,通过调整喷涂量和钢管转动速度来控制涂层厚度,使其达到设计要求。然后根据环氧粉末厂家提供的固化时间要求,控制喷涂和冷却之间的距离,保证固化时间,使环氧粉末涂层固化,固化后直接水冷却,冷却后的钢管进入下管平台,终检合格后,作出标识倒入成品区。

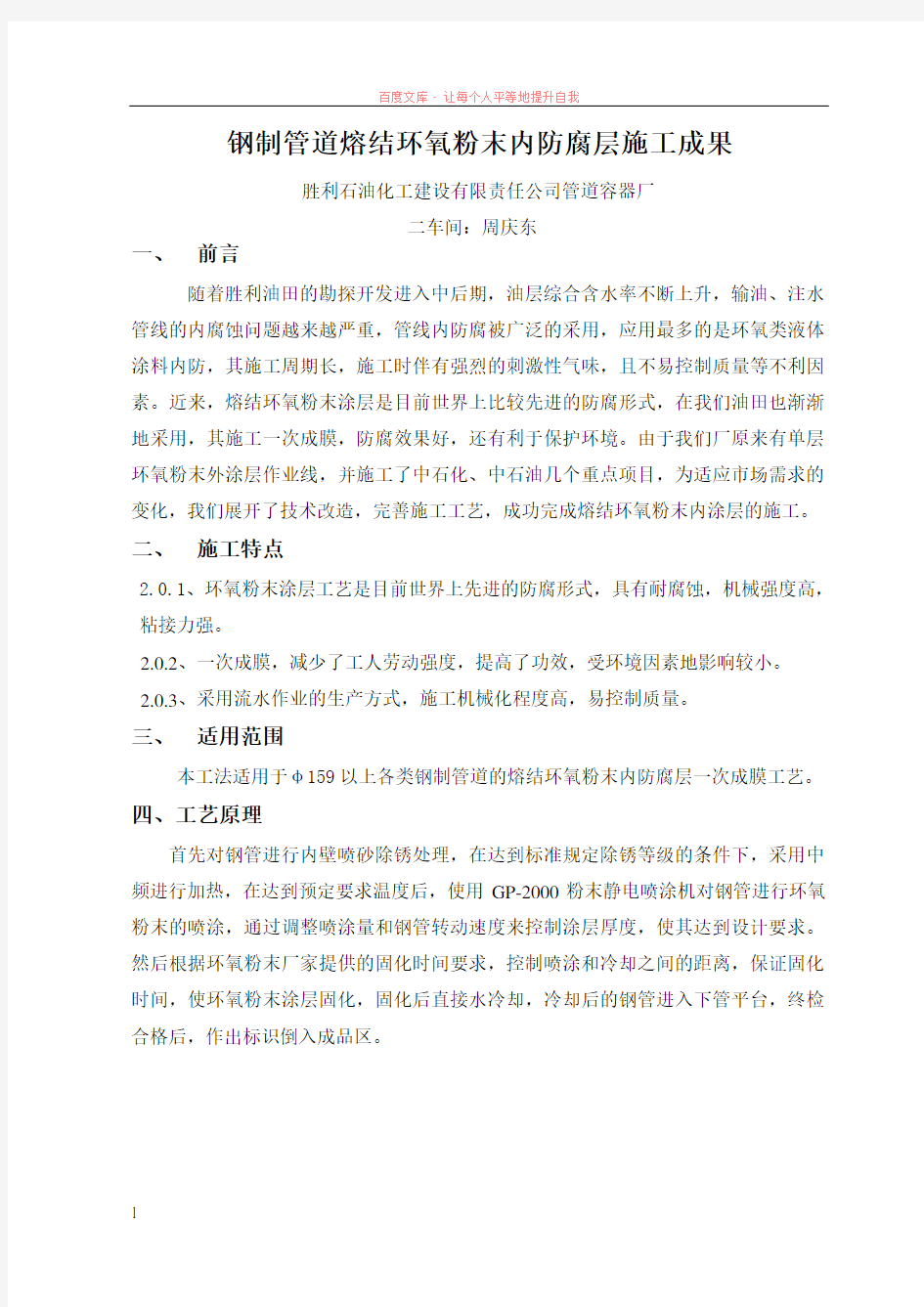

五、 生产工艺流程:

危险源辨识和风险评价 Y

N

钢 管 内 壁 除 锈

钢 管 预 热

水 冷 却

固 化

环氧粉末涂敷

钢 管 微 尘 处 理

管 口 加 工

返工

是否进行管口加工

工程(产品)计划

工程(产品)技术交底

环境因素识别和评价

N

Y

修补 竣 工 验 交

质 量 记 录

质 量 检 验

下 管

根据情况判断是修补、返工

产品标识

六、施工要点

6.1原材料验收

6.1.1 进厂的钢管应符合国家现行标准的规定或业主指定的规格特性,具有合格证及质量证明书,且钢管质量证明书应与钢管上面的标识一致,批量相同。

6.1.2 进厂的环氧粉末涂料应有出厂质量证明书及检验报告、使用说明书、出厂合格证、生产日期及有效期。

6.1.3 对每一牌号的环氧粉末涂料,环氧粉末生产厂家应提供在厂家质保体系规定时间内由具有检验资质的第三方出具的按《钢质管道熔结环氧粉末内防腐层技术标准》SY/T0442—2010中的要求对各种原材料的性能项目进行检测,性能达不到标准规定要求的,不能投入到生产施工中。

6.1.4 环氧粉末的存放应按照其生产厂家推荐的温度和湿度条件进行贮藏,注意防潮。

6.2管口加工

6.2.1无(直)缝管的管口加工,在加工之前,钢管的外观应由熟练工人用目测方法逐根进行观察,钢管有无严重机械损伤、重皮、裂缝、凹陷等缺陷,检查不合格的钢管不能使用,并做出不合格标识退回。验收合格的方可用于施工。

6.2.1.1管壁厚度δ<9mm,坡口角度为35±2.5°,钝边1mm≤P≤2mm;

6.2.1.2 管壁厚度δ≥9mm,坡口角度为30±2.5°,钝边1mm≤P≤2mm。

6.2.2 螺纹管的管口若出现扁口情况,应及时进行找圆修复,不能修复的应切除。

6.3钢管除锈

6.3.1 钢管进行喷砂除锈前,应清除钢管内壁的油、油脂,及其他污物、杂质等。

6.3.2 喷射除锈前,应预热钢管,并保持钢管表面温度至少高于露点3°C以上,

6.3.3 钢管表面进行喷射除锈,除锈等级达到国家现行标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923规定的Sa2.5级。锚纹深度控制在50-100um。

6.3.4 喷射除锈后,用清洁、干燥的压缩空气吹扫钢管内表面,表面灰尘度达到

GB/T18570.3规定的不低于2级。

6.3.5逐根对钢管外表面进行检查,对可能导致涂层漏点的表面缺陷,采用合适的方法进行打磨,且打磨后的壁厚不应小于规定值。对存在疵点的钢管应剔除或予以修理。

6.3.6喷射除锈后的钢管按照现行的国家标准GB18570.9规定的方法检测钢管表面盐分含量,钢管表面的盐分不应超过20mg/m2。

6.3.7质量检验

6.3.

7.1表面处理环境条件检验:表面除锈前,每2小时测量并记录露点温度和钢管表面温度。

6.3.

7.2逐根检测钢管的表面除锈质量,是否达到标准规定的Sa2.5级,每四小时检测两根钢管的内表面锚纹深度,每班检测两次表面灰尘度,每50根随机抽测一根测量钢管表面盐分。如有不合格重新除锈。

图1 钢管除锈示意图

6.4 钢管预热

经微尘处理后的钢管,在达到涂敷要求后,应先经过预热处理,方可进行防腐层的涂敷。预热处理采用KGPS 恒功率中频给钢管进行加热,预热温度必须符合环氧粉末涂敷所要求的温度。但不能超过275度。

6.4.1 采用中频加热要注意在启动中频前应先检查中频循环水池水位,在确保水量充足后,启动中频循环水泵,检查循环水所有管路是否漏水。只有在确定水量充足、循环水管路一切正常情况下,方可开始启动中频装置。在加热过程中要保证中频循环冷却水水压在0.07Mpa —0.1Mpa 之间,作业线临时停车,中频需要马上停机。

喷砂小车

喷砂罐 小车轨道

喷砂枪

上管平台 下管平台

钢管旋转平台

钢 管

6.4.2 根据不同管径钢管的送进速度及预定加热温度,用实验管在作业线上调整确定生产时中频加热的输出功率值。

6.4.3 施工结束后,循环管路中的冷却水必须放尽,以防冻坏设备,造成不必要的损失。

6.5环氧粉末的涂敷

6.5.1采用GP-2000粉末静电喷涂机进行喷涂,压缩空气必须清洁、干燥、无油污。 6.5.2根据厂家提供的环氧粉末工艺参数及设备情况确定涂覆工艺参数进行涂敷。 6.5.3涂敷与冷却之间的距离要保证环氧粉末的固化时间。 6.5.4环氧粉末涂层固化后的钢管采用水冷却 6.5.5钢管两端预留头长度应满足设计要求。

1 小车轨道

2 喷涂小车

3 喷枪

4 钢管传送轨道

5 中频

6 冷却水槽

7 钢管传送轨道

8 上管平台

9 下管平台 10 钢管

图2 环氧粉末涂敷示意图

6.6 固 化

涂敷后的钢管固化,钢管固化前不得冷却,本工序要点:是根据厂家提供的环氧粉末固化时间,保证足够的固化距离,即冷却水的位置。 6.7 冷却、下管

固化好的钢管进行水冷却,然后下到下管平台待质量检验。 6.8 质量检验

1

2

4 5

6 7

3

8

9

10 10

6.8.1涂敷温度检测:涂敷前钢管表面的加热温度用红外线测温仪逐根测量,并记录。

6.8.2防腐层外观检验:在光线充足的条件下,逐根进行目测检查,符合标准要求合格。

6.8.3厚度检查:用防腐层测厚仪,逐根测量沿管长方向任意分布10个点的厚度,至少包括距管端1米以上的4个点,并记录,结果满足标准要求为合格。

6.8.4漏点检验:按照标准进行防腐层检漏,不符合要求的进行重涂。

6.8.5型式检验:按照标准或业主订货要求进行型式检验

6.9 标识

经检验合格的钢管,在距管端大约400mm处喷上产品标识作为成品管的标记。标签内容包括:防腐管编号、内防腐层等级、执行标准、涂敷厂家名称、生产日期等内

容。

6.10 成品管的贮存

成品管两端进行密封保护,按等级规格分开堆放,排列整齐,有明显的标识,底部有支撑,支撑高度高于地面150mm。堆放层数满足外防腐层的要求。

6.11 吊运

采用5+5吨行吊进行成品管的装运,装运过程中应避免钢管及防腐层出现损伤的情况。并防止钢管有较大的变形。

七、劳动组织

序号工种名称单位数量岗位职责

1 施工队长人 1 负责全面工作

技术员人 1 施工过程中的技术管理、监督

3 质检员人 1 施工全过程中的质量监督

4 除锈岗人

5 加砂、喷涂小车操作、除锈、质量自检

5 涂敷岗人 5 涂敷小车操作、加粉末、喷枪操作、中频操作

6 标识岗人 1 质量自检、测量长度、成品标记等

7 天车操作手岗人 1 钢管倒运

8 抓管机操作手人 1 钢管倒运

9 维修人员人 3 设备,电器维修

10 装车人 3 倒运、堆放、装车

合计人22

八、主要施工机具

序号名称规格及型号数量用途

1 除锈作业线自制 1 除锈

2 上/下管平台自制 4 上/下管

3 喷射除锈机自制 1 除锈

4 中频加热器KGPS-2.5KC/150KW 1 钢管预热

5 粉末静电喷涂机GP-2000 1 环氧粉末涂敷

6 喷涂作业线自制 1 环氧粉末涂敷

7 空气压缩机4L20/8 1 提供压缩空气

8 起重机5+5t 4 倒运钢管及成品管

9 红外线测温仪Raynger ST 1 测量钢管预热温度

10 冷却塔DBNL3-30 1 冷却水温

11 抓管机B75 1 倒运钢管

九、安全措施

9.0.1 岗位工人必须穿戴好劳动保护用品,除锈作业人员需配戴安全帽、听力保护器及防护眼镜、防尘面具。

9.0.2 环氧粉末涂敷人员应配戴防毒防尘面具。

9.0.3 操作手必须持证上岗,必须按设备操作规程操作设备,不得违章操作。

9.0.4 成品倒运过程中所有工作人员必须配戴安全帽。

9.0.5 工人上岗前必须经过一定的培训,做好安全教育工作,提高工人自身的安全意识。

9.0.6 作业线周围5米严禁烟火,并要有配套的灭火设施。

十、质量要求

按SY/T0442—2010《钢质管道熔结环氧粉末内防腐层技术标准》中的有关要求和规定,对钢管、环氧粉末、钢管预处理质量及内防腐层的外观、厚度、连续性、管端预留段长度等各项内容进行检验,并做好产品的自检记录及每道工序的交接记录。10.0.1 对施工中用到的环氧粉末涂料应有生产厂家提供的产品说明书,出厂检验合格证,质量证明书,检测报告和安全数据单等有关技术资料,证明符合标准要求。交货时其包装上至少有以下内容:生产厂名、厂址;产品名称;产品型号、批号;储存温度;生产日期、有效期等。

10.0.2 检查钢管的除锈质量,可采用除锈等级比较样块来进行检测,钢管表面预处理后的除锈质量应达到GB/T8923—1988《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa2.5级。表面锚纹深度控制在50—100um。表面灰尘度达到GB/T18570.3规定的不低于2级。按照现行的国家标准GB18570.9规定的方法检测钢管表面盐分含量,钢管表面

的盐分不应超过20mg/m2 。

10.0.3对钢管防腐层外观质量逐根检查,防腐层外观应平整、色泽均匀、无气泡、无开裂及缩孔等缺陷。防腐层厚度用磁性测厚仪逐根进行质量检查,每根管沿长度方向任意分布的至少10点,还至少包括距管端1m以上位置4点,结果不得小于设计厚度。按照现行石油行业标准《管道防腐层检漏试验方法》SY/T0063的规定进行防腐层检漏,漏点符合标准要求。

10.0.4按照业主订货的要求频率进行型式检验,其结果符合标准的要求。

十一、效益分析

该工法采用一次成膜,机械化程度高,可有效地缩短工期,从而提高生产效率,有效地降低成本。

以φ219管为例,环氧粉末内涂层每公里的施工工期是2天,而液体涂料的施工周期夏季也要4天以上,冬季还要更长。

和液体涂料内防熔结环氧粉末涂层具有良好的耐腐蚀性,粘接力强,使用寿命长等特点,施工中钢管采用中频加热,可不受气候环境地影响,在不同的季节施工,质量都有保证。

液体涂料施工时伴有强烈的刺激性气味,对施工者和施工环境造成破坏,而环氧粉末涂敷时只要做好除尘,对环境和人体的伤害很小。

十二、应用实例

12.0.1 纯西管理区3#混输泵站至首站新建输油管线工程φ219×7 2.228Km

12.0.2 梁南西线集输管网改造工程φ219×6 2.056 Km

12.0.3 纯梁采油厂委托φ219×6 3.523 Km

φ273×7 0.148 Km

φ325×8 0.045 Km

2011年11月

钢制管道熔结环氧粉末内防腐层施工成果

胜利油田胜利石油化工建设有限责任公司管道容器厂二车间

2011年11月15日