蒸馏炼锌冶炼工艺

冶炼工艺

4.1原燃料

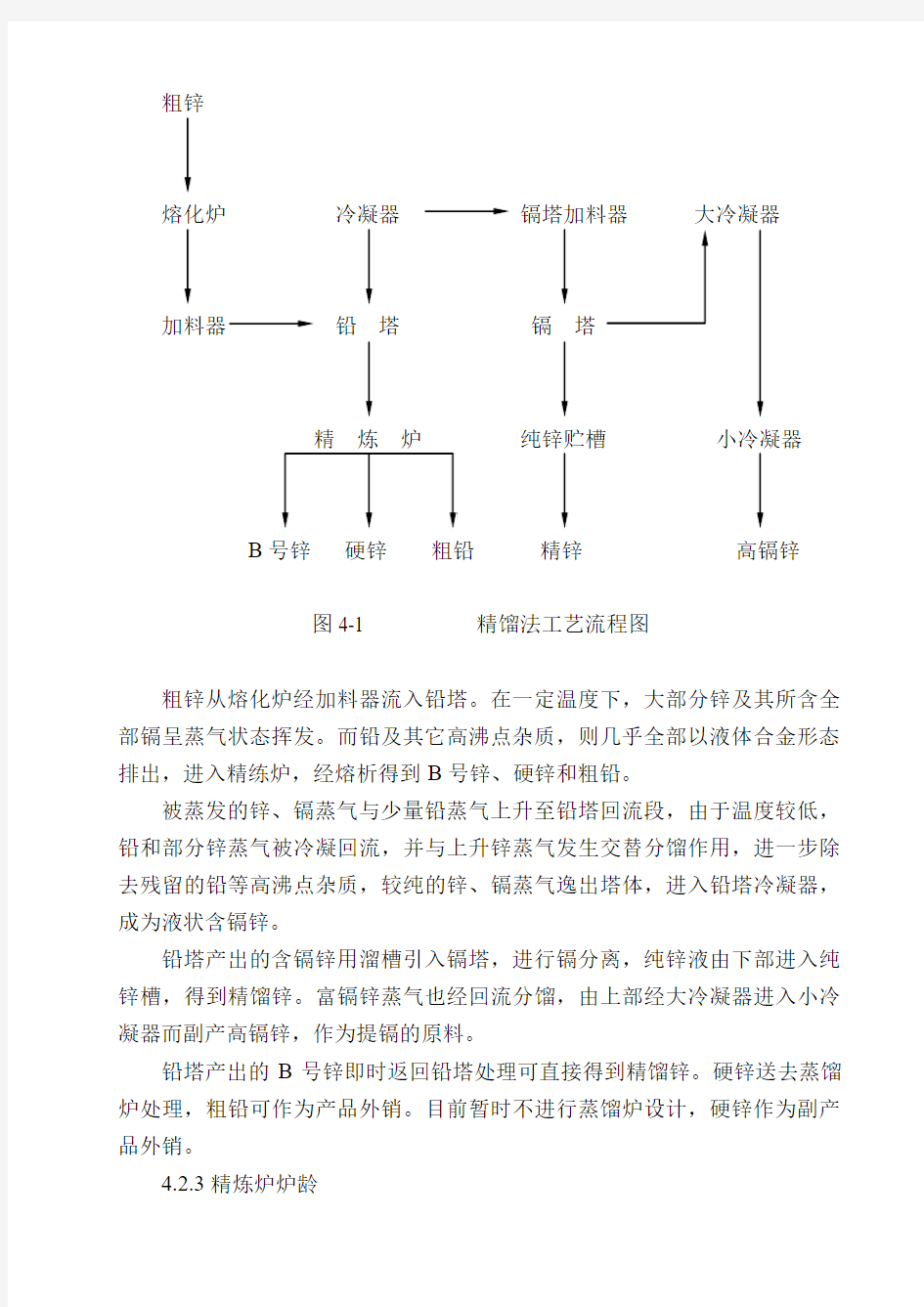

采用云南省所产的粗锌,为保证正常生产和精炼炉的寿命,粗锌杂质含量的要求见表4-1。

表4-1 粗锌成分标准

精炼炉的燃料为原煤,采用师宗当地原煤,其成分见表4-2。

表4-2 原煤化学分析表

4.2工艺流程简介

4.2.1概述

锌的精炼可以采用蒸馏法、电热法及鼓风炉法,精炼方法有熔析法和精馏法。熔析法仅作为精馏法的辅助过程。

本工程采用精馏法炼锌。

精馏法的特点为:可制得含锌99.99~99.998%的高纯锌,可富集原料中铅、镉、铟、锗等金属,对原料适应性大,机动性大,需要一些高级耐火材料,设备结构复杂、筑炉和生产操作要求严格,适应1000~100000t/a的工厂。

4.2.2流程简述

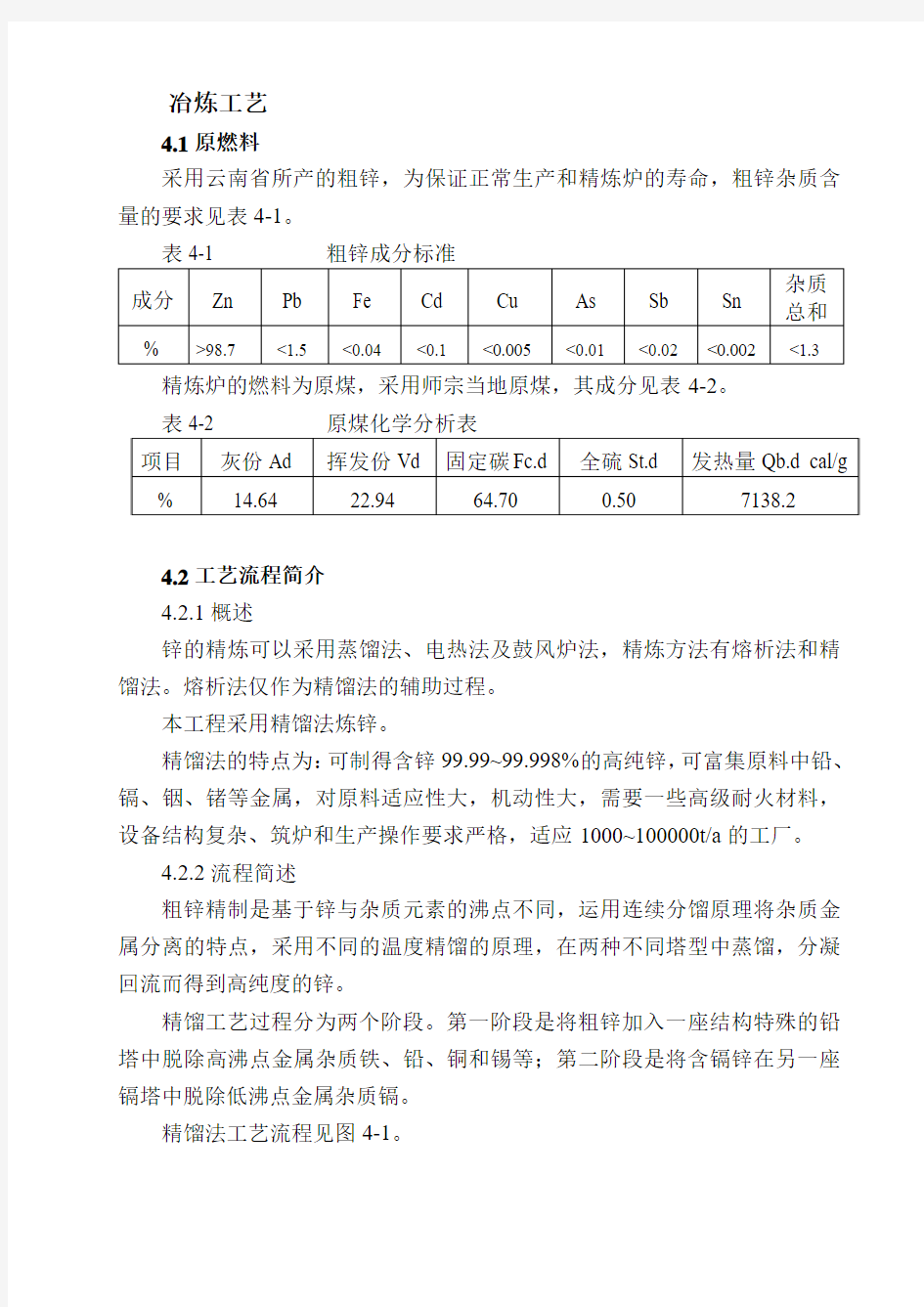

粗锌精制是基于锌与杂质元素的沸点不同,运用连续分馏原理将杂质金属分离的特点,采用不同的温度精馏的原理,在两种不同塔型中蒸馏,分凝回流而得到高纯度的锌。

精馏工艺过程分为两个阶段。第一阶段是将粗锌加入一座结构特殊的铅塔中脱除高沸点金属杂质铁、铅、铜和锡等;第二阶段是将含镉锌在另一座镉塔中脱除低沸点金属杂质镉。

精馏法工艺流程见图4-1。

粗锌

熔化炉冷凝器镉塔加料器大冷凝器

加料器铅塔镉塔

纯锌贮槽小冷凝器

B号锌硬锌粗铅精锌高镉锌

图4-1 精馏法工艺流程图

粗锌从熔化炉经加料器流入铅塔。在一定温度下,大部分锌及其所含全部镉呈蒸气状态挥发。而铅及其它高沸点杂质,则几乎全部以液体合金形态排出,进入精练炉,经熔析得到B号锌、硬锌和粗铅。

被蒸发的锌、镉蒸气与少量铅蒸气上升至铅塔回流段,由于温度较低,铅和部分锌蒸气被冷凝回流,并与上升锌蒸气发生交替分馏作用,进一步除去残留的铅等高沸点杂质,较纯的锌、镉蒸气逸出塔体,进入铅塔冷凝器,成为液状含镉锌。

铅塔产出的含镉锌用溜槽引入镉塔,进行镉分离,纯锌液由下部进入纯锌槽,得到精馏锌。富镉锌蒸气也经回流分馏,由上部经大冷凝器进入小冷凝器而副产高镉锌,作为提镉的原料。

铅塔产出的B号锌即时返回铅塔处理可直接得到精馏锌。硬锌送去蒸馏炉处理,粗铅可作为产品外销。目前暂时不进行蒸馏炉设计,硬锌作为副产品外销。

4.2.3精炼炉炉龄

现代精炼炉从开工生产到停产报废的总时间为15年,正常生产并能维持原设计的生产能力的炉龄为10年。

4.3产品

精馏的主要产品是精锌。中间产物有B号锌(无镉锌),副产品有硬锌、粗铅、高镉锌及锌渣等。

4.3.1精锌

精锌纯度可达99.99%以上,符合国家标准的特级和一级锌。有时由于操作条件控制不当,个别杂质含量升高,将会产出二级和三级锌。

在正常生产条件下,精锌品级分配如下:

特级锌90%

一级锌10%

精锌的直接产出率为60~80%,精锌的直接产出率为94~96%。

4.3.2中间产品

(1)B号锌

B号锌的化学组成因粗锌杂质和熔析条件而不同,其主要成分为:Zn98~99%,Pb0.8~2%,Fe0.03~0.15%,Cd<0.001%。

B号锌返回铅塔处理后产出精锌。

(2)硬锌

在熔析时以海绵体结晶析出,结晶密度介于B号锌和粗铅之间,形成糊状硬锌,产出率为加入锌量的0.3~1.2%,化学成分为Zn90~95%。Pb2~3%,Fe2~4%。

硬锌返回蒸馏炉处理。或用作产锌白、锌粉的原料,作为副产品外销

(3)粗铅

粗铅因密度大而沉入熔析炉底。成分为:Pb94~96%,Zn1~3%。

粗铅约每月取出一次,可作为副产品外销。

(4)高镉锌

锌蒸气经镉塔顶部冷凝后,逸出少量锌镉蒸气,镉被富集。产出率为0.6~2%,含Cd2~8%。可以回炉继续富集,使含镉达15~20%时,提取精镉。可作为副产品外销。

4.4锌在精馏产物中的分配率

锌在精馏产物中的分配率见表4-3。

表4-3 锌在精馏产物中的分配率

4.5消耗指标

每吨锌的消耗指标见表4-5。

表4-5 每吨锌的消耗指标表

4.6物料平衡及热平衡

4.6.1物料平衡

以下列指标为计算依据,计算出的精馏过程中产物的质量比与金属含量见表4-6,金属锌的物料平衡见表4-7。

单铅塔处理量:

精锌单耗粗锌:粗锌15.4 t/d.塔;

精锌产出率:1.045 t/t精锌;

金属锌回收率:71.4286%;

金属铅回收率:99%;

金属镉回收率:75%;

精锌含锌:99.99%;

粗锌含锌:99.4%。

表4-6 精馏过程中产物的质量比与金属含量

表4-7 金属锌的物料平衡

4.6.2热平衡

以塔内物料分配(见表4-8)和精馏塔控制的主要温度(见表4-9)为依据,计算出单铅塔全炉热平衡和单镉塔热平衡见表4-10及表4-11。

表4-8 塔内物料分配表

表4-9 精馏塔控制的主要温度(℃)

表4-10 单铅塔全炉热平衡

表4-11 单镉塔热平衡表

4.7车间配置

精馏车间采用单跨置,加料、冶炼、排料、浇铸和脱模等作业集中在以跨内。精馏炉主轴线与主导风向一致,炉与炉之间外表面积为2m。烟囱布置

在主厂房边。吊车笼罐布置在厂房一端。仪表控制室靠近精馏炉组,与热工操作同一楼面。

车间布置详见附图2。

4.8主要设备的选择

锌蒸馏炉由熔化炉、铅塔、冷凝器、精练炉、镉塔、大冷凝器、纯粹槽组成,主体是由碳化硅质量塔盘组合和镉塔。

4.8.1精馏塔

经计算,采用三塔型精馏塔,能充分发挥镉塔作用。

两座铅塔,日处理量为30.4t。

4.8.2冷凝器

(1)铅塔冷凝器

铅塔冷凝器是用碳化硅质耐火材料砌筑的矩形容器,下设锌液封闭底座贮槽,外围设有活动保温窗。

冷凝室尺寸为:1.41m×0.94m×3.51m

宽:长=1:(1.4~1.6),宽:高=1:(4~5)。

(2)镉塔冷凝器

镉塔大冷凝器置于镉塔回流段的上部,并与镉塔紧密相连,加热区蒸发上来的锌蒸气与铅塔回流段一样,先经过回流段的分馏后进入大冷凝器进行冷凝,进一步与镉蒸气分离,只让少量锌与镉蒸气进入小冷凝器产出高镉锌。

大冷凝器外型为:0.99m×0.457m×2.97m,

小冷凝器外型为:0.585m×0.48m×0.652m。

4.8.3精馏炉燃烧室

精馏炉燃烧室,燃烧产生的煤气由顶部进入,空气由左右边墙进入,混合燃烧后从底部排出。燃烧式溶容积为10.4m3,长2.0m,宽0.51m,高4.08m。

4.8.4换热器

精馏炉燃烧废气温度达1000℃,通过换热室将空气和煤气预热道600℃以上,以提高燃烧温度和降低燃料消耗。选用陶瓷质换热器可满足生产要求。换热器采用双孔空心砖逆流式,容易清扫。

4.8.5排烟设备

精馏塔采用烟囱自然抽风。精馏炉和熔析炉的烟到采用并联排列,烟气经支道汇集至总烟道后引入烟囱。烟道设于地下,设置人孔和扫除孔。

4.8.6熔化炉

熔化炉主要用于确保入塔锌液流量稳定,采用熔池稍浅,面积较大的炉体,熔池深度为0.226m,熔池面积为3.44m2,熔池长3.375m,宽1.02m。

4.8.7精炼炉(熔析炉)

由熔析池(大池)和B号锌池(小池)串联组成。

熔析时间为48~96h,熔析池深度为0.85~1.0m,熔析池长宽比为0.3~0.5,熔析池空间为熔析池的40~60%,池底以4.5~5%的坡度向铅口倾斜,底反拱矢高取跨度1/7~1/10。

B号锌每4h放一次,B号锌池有效容积为0.4m3。

石油炼化常用的七种工艺流程

石油炼化七种工艺流程 从原油到石油要经过多种工艺流程,不同的工艺流程会将同样的原料生产出不同的产品。 从原油到石油的基本途径一般为: ①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分; ②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。 石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。 (一)常减压蒸馏 1.原料: 原油等。 2.产品: 2.石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。 3.基本概念: 常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。 常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱 盐、脱水;b.常压蒸馏;c.减压蒸馏。 4.生产工艺: 原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。 原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。 各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右, 渣油和沥青约占42%左右,减一线约占5%左右。 常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。 5.生产设备: 常减压装置是对原油进行一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置。原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分。 a.常压蒸馏塔 所谓原油的常压蒸馏,即为原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油 常压精馏塔(或称常压塔)。 常压蒸馏剩下的重油组分分子量大、沸点高,且在高温下易分解,使馏出的产品变质并生产焦炭,破坏正常生产。因此,为了提取更多的轻质组分,往往通过降低蒸馏压力,使被蒸馏的原料油沸点范围降低。这一在减压下进行的蒸馏过程叫做减压蒸馏。

年产50000吨食用酒精工厂的初步设计_毕业设计 精品

50000t/a食用酒精工厂的初步设计

摘要 设计中依照厂址选择原则对工厂进行了合理的选址;完成了工艺的选择及论证;进行了物料衡算、热量衡算及水衡算;完成了主要设备的设计与选型以及工厂投资的简要经济核算。对工厂厂房、工艺流程、车间设备进行了合理地布局。完成了工厂图纸的绘制,共八张图纸,包括全厂总平面布置图、工艺流程图、发酵和蒸馏车间设备布置图、种子罐设备图。 根据全厂工艺设计和计算结果可以看出,该设计能够达到工业生产的要求。关键词:食用酒精;木薯;连续发酵;四塔蒸馏

ABSTRACT I completed selection of the site of factory in accordance with the principle of choice factory, selection and feasibility studies of process, material balance, energy balance, water balance, design and selection of major equipments and brief economic accounting. Workshop, process and equipment of workshop gained the reasonable distribution. The eight factory drawings drawing were completed, including the factory general layout map, process map, equipment layout map of fermentation and distillation workshop, seed tank equipment map. The results of the whole process design and computation show that the design can reach the requirements of industrial production. Keywords:Edible alcohol; Cassava; Continuous fermentation; Four towers distillation

酒精蒸馏两种方式与区别

壶式蒸馏设备 作为白兰地两大代表派别,可涅克更为世人所欣赏,它的蒸馏设备也是被公认为最先进的。 夏朗德壶式蒸馏锅主要由蒸馏锅、预热器、蛇形冷凝器三大部分组成,整个锅体由铜制成的,铜制目的有多个:其一是铜具有很好的导热性,其二铜是某些酯化反应催化剂,其三是铜对原料酒的酸度具良好的抗性,其四是铜可以使丁酸、已酸、癸酸、月桂酸等形成不溶性铜盐而析出。使这些不良气味的酸被去除。铜板应是质地很纯的电解铜,铜板应进行过刨平,使金属内的孔密实化,使锅体表面更光滑而利于清洗。锅体为圆壶式,锅底应向内凸起以便利于排空,由于直接火加热,因而锅底应有一定的厚度,铜板厚度与锅容量是相当的(见表1.2.3)。蒸馏锅顶部“穹形”应暴露于锅台之上,这部分面积可大可小,它起着一定的精馏作用。 夏朗德蒸馏锅一大特点是设计独特的鹅颈帽,鹅颈帽也叫柱头部,实则为蒸馏锅罩,其一目的是防止蒸馏时“扑锅”现象发生,其另一目的,是使馏出物的蒸汽在此有部分回流,从而形成了轻微的精馏作用,它的容积一般为蒸馏锅容器的10%,不同大小不同形状的鹅颈帽,其精馏作用不同,因而所蒸得的产品质量亦不同。一般来讲鹅颈帽越大,精馏作用越大,所得产品口味趋向于中性,芳香性降低,夏朗德壶式蒸馏锅一般采用“洋葱头”形鹅颈帽,也有“橄榄形”的,但后者所得产品芳香性较小。 塔式蒸馏 由于葡萄酒精蒸馏不是单纯的酒精提纯,而是要保持一定的葡萄品种及发酵所产酯香,因而一般采用单塔蒸馏,塔内分成两段,下段为粗馏塔,上段为精馏塔,选用塔板时考虑处理能力大、效率高、压降低、费用小、满足工艺要求、抗腐蚀、不容易堵塔等特性。 蒸馏塔塔板一般为泡盖、浮阀式。 进行蒸馏时,打开汽门进行温塔,在塔底温度达到105?℃时,打开排糟阀,塔内温度95℃时,可开始进料,同时开启冷却水。至塔顶温度达85℃时,可打开出酒阀门调整酒度,整个蒸馏过程是连续的,控制蒸馏出酒精温度在25℃以下,随时注意汽压变化,不能超过规定压力,临时停塔前应先关进料门,再关乏水门、汽门、出酒门,最后关掉冷却水,防止干塔。乏水中不得有酒度,酒头酒尾也应放入醪液中重蒸,操作间照明灯必须是防爆灯,输送葡萄酒精所用设备必须是防爆式的。 两种蒸馏方法的比较 对白兰地规模生产厂来讲,白兰地生产产品结构必须是高中低档并举,保质保量,企业才能有活力。生产企业往往是采用不同的蒸馏方式,即壶式蒸馏和塔式蒸馏同时采用,壶式蒸馏和塔式蒸馏的区别在于: 1、所用设备不同;

酱油的制作工艺及改进方法

一、酱油简介:酱油俗称豉油,主要由大豆、淀粉、小麦、食盐经过制油、发酵等程序酿制而成的。酱油的成分比较复杂,除食盐的成分外,还有多种氨基酸、糖类、有机酸、色素及香料等成分。以咸味为主,亦有鲜味、香味等。它能增加和改善菜肴的口味,还能增添或改变菜肴的色泽。我国人民在数千年前就已经掌握酿制工艺了。酱油一般有老抽和生抽两种:老抽较咸,用于提色;生抽用于提鲜。 二、酱油的分类按照制作工艺分为酿造酱油和配制酱油,其中配置酱油分为高盐稀态发酵酱油(稀醪发酵法是指在成曲后加入较多量的盐水,使酱醪成流动状态,有常温发酵和保温 发酵之分。酱油香气好,且滋味纯。可以室内大吃发酵,也可以室外罐式发酵。发酵周期扔较长,提取压榨出油!)分酿固稀发酵酱油(此工艺是一种速酿发酵型发酵工艺,利用不同温度、盐度和固稀发酵条件。把蛋白质原料和淀粉质原料分开制醪,先固态低盐后稀醪加盐 的发酵方法。发酵周期短,一般30天左右。酱油香气好,该工艺操作复杂)低盐固态发酵酱油(低盐固态发酵法是根据酱醅中食盐含量较低,不会过分抑制酶活力的原理进行发酵的方法,酱油色泽较深。滋味鲜美。生产设备较简单,操作方便。原料全氮利用率较高,采用浸淋法提取成品。发酵周期30天左右)。 低盐稀醪保温法酱油,对于配置酱油,其基本步骤都是原料处理,接种,制曲,发酵,淋油。 三、酿造酱油的相关材料介绍 1原料:蛋白质原料有大豆,豆粕,豆饼或其他蛋白质原料。淀粉质原料有小麦,麸皮,米糠和米糠饼或是其它淀粉质原料。 2.食盐:食盐使酱油具有适当的咸味,并且与氨基酸共同给以鲜味、增加酱油的风味。食盐还有杀菌防腐作用,可以在发酵过程中在一定程度上减少杂菌的污染,在成品中有防止腐败的功能。生产酱油宜选用氯化钠含量高、颜色白、水分少及杂质少、卤汁少的食盐。 3.酿造用水:一吨酱油需用水6~7吨。水是最好的溶剂,发酵生成的全部调味成分都要溶于水才能成为酱油。酱油中水占70%左右,凡是符合卫生标准能供饮用的水如自来水、深井水、清洁的江水河水湖水等均可使用。如果水中含有大量的铁、镁、钙等物质,不仅不符合卫生要求,而且影响酱油的香气和风味,一般来说在酱汁中含铁不宜超过

580万年原油常减压蒸馏装置工艺设计

580万/年原油常减压蒸馏装置工艺设计 (年处理量250+33*10=580万吨/年) 一.总论 1.1概述 石油加工是国民经济的主要产业以及国民经济的支柱产业之一,在国民经济中有着重要的地位。石油产品应用在国民经济中的各行各业,涉及到民用以及军用。石油已是一个国家懒以生存产品,是一个国家能否兴旺发达的有力支柱。 目前,国际原油供不应求,价格高居不下,原油供应紧张,并由原油所引发起不少主要产油地区的不稳定。我国是一个人口大国,石油的需求在近年来尤其紧张,并随着经济的发展,市场需求越来越大,石油产品利润很高。 本设计是以大港原油为加工原油,采用常减压蒸馏装置蒸馏加工(580万吨/年)原油,而分离出以汽油,煤油,轻柴油,重柴油以及重油为主要产品的各种油产品。本方法简单实用,处理量大,技术成熟,是目前国内外处理原油最主要的方法。 1.2文献综述 本设计是以课程设计、化工设计为基础,以课程中指导老师给出的数据为依据,参考《化工原理》、《化工设计》、《石油练制工艺学》、《石油化工工艺计算图表》《工程制图》等资料。采用原油常减压蒸馏装置工艺设计以生产重整原油,煤油,轻柴油,重柴油,重油等产品。所采用的方法是目前国内外最实用,最普遍,最成熟的原油加工方法。适用国内大中小企业等使用。 1.3设计任务依据 所设计任务是以指导老师给出的原油数据为依据。 所设计的设备参数是以一些权威书籍为参考。 1.4主要原材料 本设计主要的原材料主要有大港原油、水、电 1.5其它 本设计应设计应用在一些交通运输方便,市场需求大的附近。同时,生产过程中应与环境相给合,注重“三废”的处理,坚持国家可持续发展的战略,坚持和谐发展的道路,与时俱进。同时应注意到,废品只是一种放在待定时间与空间中的原材料,在另一些场所,它们又是一种原材料,因而,在生产过程中,应把“三废”综合利用。

世界6大蒸馏酒

世界著名六大蒸馏酒工艺特点、香味特征的研究 世界著名六大蒸馏酒白兰地、威士忌、劳姆酒、伏特加、金酒和中国白酒, 它们具有很强的民族属性和文化特征, 深受世界各国人民的喜爱。 1 白兰地 白兰地是英文 Brandy 一词的音译, 其用词由荷兰“烧酒”转化而来, 有“可燃烧”的意思。最初专指用葡萄酒蒸馏而成的烈性酒, 后来逐步扩展为: 以各种新鲜水果或果汁为原料,经过发酵、蒸馏、贮存、调配而成的蒸馏酒。分为葡萄白兰地和水果白兰地。 1.1 主产地: 法国科涅克( Cognec, 也称干邑) 1.2 原料: 葡萄或其他水果 1.3 蒸馏设备: 夏朗德壶式蒸馏器 1.4 贮存设备: 橡木桶 1.5 工艺特点 1.5.1 葡萄或其他水果经过发酵, 得发酵液。 1.5.2 将发酵液及其沉淀物放入大锅加热进行第一次蒸馏, 经 冷凝管冷却, 酒精直接流入木桶, 这种白兰地叫“粗白兰地”。 1.5.3 将“粗白兰地”进行第二次复蒸,取得中段酒度在65% ̄70%Vol 的新酒, 再降度后装入橡木桶老熟。 1.5.4 勾兑成型, 酒度一般 38% ̄44%Vol。 1.6 白兰地酒龄表示方法 三星( 包括 V.S) : 酒龄不低于 2 年 V.O: 酒龄不低于 3 年 V.S.O.P: 酒龄不低于 4 年 Extra Napolian: 酒龄不低于 5 年 X.O: 酒龄不低于 6 年 1.7 酒体风格要求 色泽金黄透明, 具有和谐的果香, 陈酿的橡木香与醇正的酒香, 口味幽雅、浓郁、醇和、甘冽、沁润、细腻、丰满、绵延, 具有本品独特的风格。 1.8 香味特征 1.8.1 白兰地的香味是由乙酸乙酯、乙醛、丙酮、甲醇、异戊醇等几种成分的含量比来决定的。 1.8.2 类萜化合物( 来自原料和生化过程) 含量最为丰富, 远高于其他国外蒸馏酒。 2 威士忌 威士忌( Whisky)是指以大麦芽、谷物为原料, 经糖化、发酵、蒸馏、贮存、调配而成的蒸馏酒。威士忌始于 12 世纪, 具有悠久的生产历史, 按其所用原料与生产工艺分为麦芽威士忌、谷物威士忌和调配威士忌。 2.1 主产地: 英国苏格兰 2.2 原料: 谷物及大麦芽 2.3 蒸馏设备: 壶式蒸馏锅 2.4 贮存设备: 橡木桶 2.5 工艺特点 2.5.1 用苏格兰特有的泥炭烘干麦芽, 使其带有特有的烟熏味。

工业生产酒精工艺流程

木薯生产酒精工艺流程 1、原料除杂:对木薯进行初步除杂,除去泥块、石子、绳线等杂物及金属体。 2、原料粉碎:是为了减少蒸煮时间、便于机械化和连续化生产及提高淀粉出酒率等。木薯干的水分较低,淀粉含量高,容易破碎。采用一级粉碎,负压送料。 3、拌料预煮:拌料水用蒸馏室冷却余水,水温控制在70℃左右,温度过低,加热时震动大,对原料的均匀糊化不利,温度过高,料液粘稠。料水比控制在1:2.5~3。拌料完成后,加ɑ-淀粉酶(加入量为0.2L/T淀粉原料)液化15min,主要目的是降低预煮醪的粘度,对浓醪发酵有利。 4、蒸煮:液化完成后,迅速将醪液升温至92℃,蒸煮时间应在90min 以上。蒸煮醪要呈微黄色,不含颗粒,定时检测化验。 5、糖化:先准备好20倍糖化酶的稀释液,再将蒸煮液经由真空冷却器进入已彻底冷却并杀菌的糖化罐内,控制温度为58~60℃,同时按100u/g 原料流加糖化酶进行糖化,时间应保持30min。糖化指标为:总糖10-13;总还原糖5-6;糖化率45%;酸度4.3。 6、发酵:将糖化醪液冷却后泵入发酵罐内,同时加入10%酒母醪进行发酵,发酵温度30~34℃,发酵时间控制在50h左右。发酵成熟醪检测指标为:酸度≤6.2,残糖≤1%,残余还原糖≤0.3%,酒精份10~12%(v/v)。 7、蒸馏工序:发酵成熟醪液经预热器加热后,从粗馏塔顶部进入,粗馏塔塔底通入蒸汽,控制粗塔塔底温度为108℃-111℃,顶温为96~98℃,酒精糟液从粗馏塔底部排出进入污水处理场进行处理。酒精含量约50%的粗酒精蒸气从粗馏塔顶部进入精馏塔中部,精塔底温为108~109℃,中温为84~85℃,进行精馏,精塔底部废水排入污水处理场,然后再经水洗、脱醇等工序制成成品,成品酒精和杂醇油分别经冷却进入成品储罐。

800万吨年大庆原油常减压蒸馏装置的工艺设计—方案设计与流程模拟

辽宁石油化工大学毕业设计(论文)Graduation Project (Thesis) for Undergraduate of LSHU 题目800万吨/年大庆原油常减压蒸馏装置的工艺设计—方案设计与流程模拟 TITLE Process Design of 8 Million t/a Atmospheric and Vacuum Distillation Unit for Daqing Crude Oil—Scheme Design and Process Simulation 学院化学化工与环境学部 School Liaoning Shihua University 专业班级加工1301班(化工1304班)Major&Class Chemical Engineering and Technology 1304 姓名武志涛 Name Zhitao Wu 指导教师刘洁/李文深Supervisor Jie Liu/Wenshen Li 2017年 6 月 3 日

论文独创性声明 本人所呈交的论文,是在指导教师指导下,独立进行研究和开发工作所取得的成果。除文中已特别加以注明引用的内容外,论文中不包含任何其他个人或集体已经发表或撰写过的研究成果。对本设计的工作做出重要贡献的个人和集体,均已在文中以明确方式标明并致谢。本声明的法律结果由本人承担。 特此声明。 论文作者(签名): 年月日

摘要 本次设计主要是对处理量为800万吨/年的大庆原油常减压蒸馏装置的工艺流程设计。运用化工模拟软件Aspen Plus对大庆原油蒸馏装置进行模拟优化,并运用软件Aspen Energy Analyzer 对常减压蒸馏装置的工艺流程进行全面的热集成分析。首先通过查阅文献得到原油的TBP曲线、API重度以及轻端组成等原油性质数据,在模拟计算过程中通过这些数据来生成油品的虚拟组分,从而对原油蒸馏装置进行准确的模拟,包括原油初馏、常压蒸馏、减压蒸馏三个重要过程。软件会得到原油蒸馏过程的运行数据,包括整个设备的物料平衡数据,初馏塔和常压塔的温度分布,压力对比和气液分布等。其次对常减压蒸馏工艺的全流程进行了热集成分析,采用夹点分析对冷、热流股进行匹配,生成初始换热网络,并对其进行改进优化。 本次设计模拟结果表明,原油蒸馏装置过程模拟的操作条件能反映常减压蒸馏装置操作的真实状况,设计所建立的工艺流程模拟数据可为实际生产的常减压操作提供理论依据。采用夹点技术通过热集成分析,通过改善夹点附近的流股匹配,减少穿越夹点的热流量,可以减少整个系统的公用工程消耗量,最终可获得最优的换热网络。 关键词:常减压蒸馏;流程模拟;夹点技术;换热网络;热集成

酒精生产工艺

重庆能源职业学院 专业实习报告 论文(设计)题目:酒精的生产流程设计 班级:2011级2511班 姓名:刘兴李德静 廖军梁炯 学号:20112511006 20112511032 20112511018 20112511034 指导教师:邓启辉 时间:2013 年7 月5 日

计划表: 内容组员学号备注前言、绪论全部6、18、32、34 汇编 生物发酵法刘兴、李德静6、32 汇编 化学合成法廖军、梁炯18、34 汇编酒精的用途及总结展望全部6、18、32、34 汇编CAD 李德静、廖军32、18 I

前言 一、设计要求: 1、根据设计题目,进行生产实际调研或查阅有关资料,选定合理的流程方案和设备类型,并进行简要论述。 2、设计说明书内容:封面、目录、设计题目、概述与设计方案简介、工艺方案的选择与论证、工艺流程说明、专题论述等。 二、设计目的: 1、把课本的知识运用到社会实践当中去,才是我们学习专业理论知识的最终目的 2、通过本次专业实习设计可以看出现有的生产工艺存在哪些不足,学会自主查找资料进行更加科学有效的改进。 三、设计意义: 酒精工业是在酿酒业的基础上发展起来的,有很悠久的历史。近年来,我国酒精生产技术和生产水平又有了新的提高,新工艺新设备新菌种不断涌现,酒精产量有了较大增长,质量稳定提高;在节约代用,降低消耗,降低成本,提高劳动生产率,提高淀粉出酒率及开展综合利用与消除环境污染等各个方面,都取得了很大成绩。目前,我国大多数酒精采用生物发酵和化学合成法工艺流程,逐步实现了淀粉质原料和化学原料的连续化和自动化。 四、设计原理: 生物发酵主要是利用谷物类、薯类植物中的淀粉,其余的部分仍可综合利用,生产出专用饲料和农业复合肥等产品。在综合利用方面以二氧化碳的回收利用最为普遍,有的厂利用二氧化碳制造干冰、纯碱和小苏打。在自动控制仪表方面也有进展,有的厂已采用电脑实现了主要工序集中控制,目前,我国一些酒精厂正在朝着生产过程全面实行自动化方向发展。 化学合成法主要是利用石油工业,石油化学工业、天然气开发和加工工业产生的乙烯气为原料,使得乙烯水合法的原料得到充分保证。 II

产万吨酒精蒸馏车间设计

2. 物料衡算 2.1 生产规模 年生产能力:100000t /y 年连续工作日:280d /y 连续每小时产量: 根据设计任务,医用酒精的年生产能力100000t /y 全年365d ,除去机械维修、节假日等,实际连续工作日280d 每昼夜24h 连续生产,则每小时生产能力: 1490024 280100000 =?= P kg/h 蒸馏过程采用气相过塔两塔蒸馏流程,塔底采用直接蒸汽加热,压力为0.12MPa ,温度为104℃。设蒸汽总损耗0.25%,其中精馏和粗馏各占一半,在粗馏和精馏损耗中,设备的蒸汽渗漏损耗和废酒糟带走的酒精各占一半,两外提取杂醇油带走的酒精又占成品酒精总量0.48% 2.2 各塔物料衡算 图2 粗馏塔物料进出 Fig.2 Figure out crude distillation column materials 对整个粗馏塔进行全塔总物料衡算; 00W L S F +=+ w l W x Lx x F +=00

式中 F 0——发酵缪蒸汽量,kg/h ;0x ——发酵缪中酒精摩尔分率 S —— 加热蒸汽量,kg/h ; L —— 上升蒸汽量,kg/h ;l x ——上升蒸汽的摩尔分率 W 0—— 废液量,kg/h ; 0w x —— 废液中的摩尔分率 粗馏塔热量衡算: W L s F W I LI SI I F +=+0 式中: F I —— 成熟缪的热焓,kJ/kg ; s I —— 加热蒸汽的热焓,kJ/kg ; W I —— 废液的热焓,kJ/kg ; L I —— 上升酒精蒸汽的热焓,kJ/kg ; 图2 精馏塔物料进出 Fig.2 Figure out distillation column materials

酱油生产操作规程

蒸料生产工艺操作规程 一、工艺流程: 入料——■润料―?蒸料 ------- ?冷去卩 二、岗位操作法: 1、入料: 1.1、按工艺规定,准确称取配方所需原料。 1、2、开启干料输送管道关风机及风机,将物料送入蒸料罐中,盖好罐盖。启动蒸料罐,使其旋转。 2、润料: 将准确定量并加热至工艺规定温度的热水泵入蒸料罐,按工艺规定时间进行润水30分钟。 3、蒸料: 3.1、开启蒸汽阀,同时打开排汽阀,当排汽管开始持续喷出蒸汽时 关闭排气阀,使罐压迅速升至0.03mpa,关闭蒸汽阀,打开排汽阀。 3.2、待压力降至零位,关闭排汽阀同时打开蒸汽阀,使压力迅速升至0.18 —0.2mpa呆压数分钟,然后关闭蒸汽阀,迅速打开排汽阀,使罐内 汽压迅速降至常压。 4、冷却: 打开冷凝喷射器,降负压至-0.04Mpa, 15分钟内将物料品温降至工艺 规定温度,关闭冷凝喷射器,打开罐盖,将物料倒出进入落料斗。 制曲生产工艺操作规程 一、工艺流程:

接种—入曲-------- 培养—成曲-------- 拌盐水—酱醅 二、岗位操作法: 1、接种: 1.1、间隔7天应将制曲室、曲床及工用具清洗干净,将曲室密闭,按25g/〃称取硫磺点燃,灭菌24小时备用。 1.2、先熟料管道输送风机,接着开启关风机,再开启送料绞龙,将物 料和工艺规定数量的种曲在风送管道中充分均匀混合,再送至制曲室曲床内。 2、入曲: 将已接种的曲料均匀、疏散摊平,曲料厚度为25cm左右,调节品温于工艺规定的30C左右,插入传感器和温度计,控制室温于工艺规定温 度。 3、培养: 3.1、间隔1小时,准确测定并记录曲料品温及曲室室温。 3.2、维持曲料品温在工艺规定范围内,培养8小时,然后间断性给曲料 通风。 3.2、当培养4小时左右,曲料结饼并呈白色,品温达到36C左右, 应及时进行第一次翻曲。翻曲后曲料应疏松平整,且无块状。 3.3、再培养4 —6小时,曲料出现结饼、裂缝等现象且品温上升至36C 左右时,应及时进行第二次翻曲,要求同第一次翻曲。 3.4、当培养时间达26 —30小时,曲料呈淡黄绿色,即可出曲。 4、拌盐水: 4.1、按工艺规定浓度及数量配制好盐水,并加热至工艺规定温度。

原油蒸馏的工艺流程精编WORD版

原油蒸馏的工艺流程精 编W O R D版 IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】

原油蒸馏的工艺流程 第一节石油及其产品的组成和性质 一、石油的一般性状、元素组成、馏分组成 (一)石油的一般性状 石油是一种主要由碳氢化合物组成的复杂混合物。世界各国所产石油的性质、外观都有不同程度的差异。大部分石油是暗色的,通常呈黑色、褐色或浅黄色。石油在常温下多为流动或半流动的粘稠液体。相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。 (二)石油的元素组成 石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。其余的硫、氧、氮和微量元素含量不超过1%~4%。石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。 (三)石油的馏分组成 石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。 二、石油及石油馏分的烃类组成

石油中的烃类包括烷烃、环烷烃、芳烃。石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。各种烃类根据不同的沸点范围存在与对应的馏分中。 三、石油中的非烃化合物 石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。 (一)含硫化合物(石油中的含硫量一般低于0.5%) 含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。 1、腐蚀设备 在石油炼制过程中,含硫化合物受热分解产生H 2 S、硫醇、元素硫等活性硫化物,对 金属设备造成严重的腐蚀。石油中通常还含有MgCl 2、CaCl 2 等盐类,含硫含盐化合物相互 作用,对金属设备造成的腐蚀将更为严重。石油产品中含有硫化物,在储存和使用过程中 同样腐蚀设备。含硫燃料燃烧产生的SO 2、SO 3 遇水后生成H 2 SO 3 、H 2 SO 4 会强烈的腐蚀金属 机件。 2、影响产品质量 硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。

食用酒精工艺流程图

吉林工商学院 毕业论文 题目名称:年产10万吨食用酒精工厂设计院系:生物工程分院 专业:生物工程 学生:红 学号:26号 指导教师:颖 2012 年5 月26日

毕业论文原创性声明 本人重声明:所呈交毕业论文,是本人在指导教师的指导下,独立进行研究工作所取得的成果。除文中已经注明引用的容外,本论文不包含任何其他人或集体已经发表或撰写过的作品成果。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律结果由本人承担。 论文作者签名:年月日

目录 1绪论 0 1.1 产品介绍 0 1.2 设计意义 0 1.3 设计原则 (1) 2 设计概论 (2) 2.1 生产方案的确定和产品方案 (2) 2.2 厂址选择 (2) 2.3 原料来源、规格及标准 (3) 2.4 主要辅料的质量标准 (3) 2.5 水的质量标准 (4) 2.6 主要工艺技术参数 (5) 3 淀粉质原料酒精生产工艺......................................... 错误!未定义书签。 3.1 淀粉质原料酒精生产的流程 (5) 3.2 原料的水-热处理 (6) 3.3 糖化工艺 (6) 3.3.1 糖化的目的 (6) 3.3.2糖化过程中物质的变化 (6) 3.3.3 糖化方法 (7) 3.4酒精生产对酵母的要求 (7) 4 酒精生产过程中的物料和热量衡算 (7) 4.1酒精生产工艺技术指标 (7) 4.2 工艺流程图见具体图纸 (8)

4.3.1 原料计算 (8) 4.3.2 辅料计算 (9) 4.3.3 糖化醪与发酵醪量计算 (11) 4.4 根据要际原料耗算一览表 (11) 4.5 生产设备相关计算 (11) 4.5.1 粉浆罐 (12) 4.5.2 酒母罐 (13) 4.5.3 糖化罐 (13) 4.5.4 发酵罐 (13) 4.5.5 搅拌器 (14) 4.5.6 其他设备 (14) 4.6 动力设施的计算 (15) 4.6.1 耗水量的计算 (15) 4.6.2 蒸汽消耗量的计算 (15) 4.6.3 供电设施估算 (15) 5 重点设备——粗馏塔 (16) 5.1 粗馏塔概况 (16) 5.2 粗馏塔的计算 (16) 6 环境保护和安全生产 (21) 6.1 CO2回收利用 (21) 6.2 液体、固体CO2 (干冰) 的制备和贮运 (21)

原油蒸馏工艺流程

原油蒸馏工艺流程 原油是一种多种烃的混合物,是粘稠的、深褐色的液体。直接使用原油非常浪费,所以就需要把原油中各组分分离出来,通常是使用精馏的方法,即精确控制温度,使特定沸点的组分挥发出来。工艺过程包括原油预处理、常压蒸馏和减压蒸馏三部分。 原油预处理: 应用电化学分离或加热沉降方法脱除原油所含水、盐和固体杂质的过程。主要目的是防止盐类(钠、钙、镁的氯化物)离解产生氯化氢而腐蚀设备和盐垢在管式炉炉管内沉积。 采用电化学分离时,在原油中要加入几到几十ppm破乳剂(离子型破乳剂或非离子型聚醚类破乳剂)和软化水,然后通过高压电场(电场强度1.2~ 1.5kV/cm),使含盐的水滴聚集沉降,从而除去原油中的盐、水和其他杂质。电化学脱盐常以两组设备串联使用(二级脱盐,图1)以提高脱盐效果。 常压蒸馏: 预处理后的原油经加热后送入常压蒸馏装置(图2)的初馏塔,蒸馏出大部分轻汽油。初馏塔底原油经加热至360~370℃,进入常压蒸馏塔(塔板数36~48),该塔的塔顶产物为汽油馏分(又称石脑油),与初馏塔顶的轻汽油一起可作为催化重整原料,或作为石油化工原料,或作为汽油调合组分。常压塔侧线出料进入汽提塔,用水蒸气或再沸器加热,蒸发出轻组分,以控制轻组分含量(用产品闪点表示)。通常,侧一线为喷气燃料(即航空煤油)或煤油馏分,侧二线为轻柴油馏分,侧三线为重柴油或变压器油馏分(属润滑油馏分),塔底产物即常压渣油(即重油)。 减压蒸馏: 也称真空蒸馏。原油中重馏分沸点约370~535℃, 在常压下要蒸馏出这些馏分,需要加热到420℃以上,而在此温度下,重馏分会发生一定程度的裂化。因此,通常在常压蒸馏后再进行减压蒸馏。在约2~8kPa的绝对压力下,使在不发生明显裂化反应的温度下蒸馏出重组分。常压渣油经减压加热炉加热到约380~400℃送入减压蒸馏塔。减压蒸馏可分为润滑油

常减压蒸馏装置研究现状与概述——250万吨年常减压蒸馏装置常压系统工艺设计【文献综述】

文献综述 化学工程与工艺 常减压蒸馏装置研究现状与概述——250万吨/年常减压蒸馏装置常压系 统工艺设计 [前言] 本课题的主要内容是对年处理量250万吨常减压蒸馏装置常压系统进行工艺设计。 常减压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料及产品都是由常减压蒸馏装置提供。常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及渣油等。 石油又称原油,是从地下深处开采的棕黑色可燃粘稠液体。由碳和氢化合形成的烃类构成石油的主要组成部分,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。不同产地的石油中,各种烃类的结构和所占比例相差很大,但主要属于烷烃、环烷烃、芳香烃三类。通常以烷烃为主的石油称为石蜡基石油;以环烷烃、芳香烃为主的称环烃基石油;介于二者之间的称中间基石油。我国主要原油的特点是含蜡较多,凝固点高,硫含量低,镍、氮含量中等,钒含量极少。除个别油田外,原油中汽油馏分较少,渣油占三分之一。组成不同类的石油,加工方法有差别,产品的性能也不同,应当物尽其用。 石油炼制工业是国民经济最重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。据统计,全世界总能源需求的大部分依赖于石油产品,汽车,飞机,轮船等交通运输器械使用的燃料几乎全部是石油产品,有机化工原料主要也是来源于石油炼制工业,用于生产有机化工原料也占了小部分。 [主题] 国内外现状 石油是重要的能源之一,世界的工业生产和经济运行都离不开石油,但是,石油不能直接作为产品使用,必须经过各种加工过程,炼制成多种在质量上符合使用要求的石油产品。 世界炼油厂平均规模不断提高,从1982年的491万吨/年提高到2008年的653万吨/年。全球最大的25家炼油公司合计炼油能力为25.72万吨/年,占世界炼油总能力的60.1%。全球炼油能力大于等于2000万吨/年的炼厂共19座,合计炼油能力达5.13亿吨/年[1]。

浅谈食用酒精工艺生产过程及环境影响分析

吉林化工学院生物与食品工程学院 课程设计文献综述 浅谈食用酒精工艺生产过程及环境影响分析 学生学号: 学生姓名: 专业班级: 指导教师: 起止日期:2015.4.1~2015.4.30 吉林化工学院 Jilin Institute of Chemical Technology

1 前言 能源是当今世界最令人瞩目的问题之一,目前全世界石油消耗速度以及可开发的原 油储量来计算,到21世纪中期石油资源的供应将会逐渐萎缩。因此,许多国家对开发新能源的项目十分重视[1]。此外,随着人民的环保意识不断加强,被誉为可再生绿色能源的燃料酒精,由于其燃烧污染小,容易运输和贮藏在价格上也可与汽油相竞争,因此酒 精最有可能成为取代石油的新能源,具有巨大的开发前景[2]。 2003 年世界产酒精3052 万吨, 2004 年产3425万吨, 预计2005 年产4057 万吨, 2010 年达到5680万吨; 其中燃料乙醇产量以每年5~10% 的速度增长, 2004 年产2563 万吨, 预计2005 年产3108 万吨,2010 年达到4700 万吨。 2国内外酒精发酵工艺现状 2.1我国发酵工业总体情况 目前, 在我国酒精的产量中, 以玉米、谷物为原料的占55% , 薯类为原料的占33% , 糖蜜为原料的占12% (主要产自广西)。近几年, 我国酒精行业平稳发展, 产量逐年增加, 2000 年产量为230 万吨,2001 年是230 万吨, 2002 年是245 万吨, 2003 年是285 万吨, 2004 年达到305 万吨。目前, 我国酒精主要为内销, 部分出口到日本、韩国、东南亚等国家和地区, 优势为运距短, 物流便利, 劣势为原料成本比巴西高。目前, 世界各 国日益重视能源问题, 燃料乙醇需求量迅速增加, 给我国的酒精出口带来了新的机遇。 2.2酒精发酵行业发展情况 巴西、美国、中国是世界上酒精的主要生产国,共占世界酒精产量的78% , 其中巴 西占36% , 美国占33% , 中国占9% , 欧盟占9% , 印度占4%。巴西主要以甘蔗汁生产燃料乙醇, 2004 年出口酒精1244 万吨, 是世界最大的酒精输出国, 占世界贸易量的30% , 主要出口到美国、印度等国。美国主要以玉米为原料生产燃料乙醇, 2004 年产酒精1131 万吨, 2005 年产酒精1300 万吨, 2006 将成为世界最大的酒精生产国。印度年产酒精162 万吨, 未来拟将产量扩大到占世界产量的10%。日本酒精年需求量为45 万吨, 其中21 万吨用于食用, 24 万吨用于工业,自产7 万吨, 其余的依靠进口, 2004 年从中国进口数量不大, 主要从巴西进口(近年来, 中国酒精的价格在与世界接轨, 考虑到运 距的问题, 我国的酒精将具有较好的竞争力)。目前, 我国逐步在汽油中添加10% 的燃料乙醇, 下一步将在柴油中添加5% 的乙醇[3]。 2.4研究现状 从80 年代初期至今已经引进了十几套DDGS生产设备,但引进设备投资大,运行 费用高始终困扰着酒精发酵行业,目前许多引那里,给国家造成巨大的经济损失。由此可见,中国现有的酒精发酵行业急需进行产业结构调整和技术的更新换代。如果将酒精用 于汽油燃料的添加剂,将推动发酵酒精进入新的发展阶段[6]。我国现有的原油加工能力

食用酒精的生产工艺及其特点

食用酒精的生产工艺及其特点 一、何谓食用酒精 食用酒精就是一种白酒,是用液态发酵法生产的优质白酒。(仅为广义的定义)它的生产方式是崭新的,包含着科研专家的智慧和几十年的辛勤探索。它的研制成功体现了酿酒科技的重大进步,也将带动酿酒业的巨大变革。它有严格的质量标准体系,有先进水平的生产工艺,有诸多区别于固态发酵酒的特点,现代的液态法白酒与传统的固态法名优白酒必将成为白酒的主体。 近十年,我国白酒生产按照“优质、低度、多品种、低消耗”的要求,生产方式发生两大巨变:一是走上了机械化道路,即在保持传统固态发酵法的基础上,变手工操作为机械化操作;二是白酒生产液体化,即用液态发酵法酿酒,走“食用酒精工艺路”,先生产食用酒精,即液态法普通白酒,然后采用勾兑、调香、串香等方法,使之达到理想的风味特色。 “食用酒精工艺路”是1956年第一届全国酿酒会议上提出的。随后,秦含章、周恒刚、沈怡方、熊子书、高月明、曾祖训等一批白酒专家分赴几地,带领生产厂和科研单位蹲点研发。他们主要参考国外利用大麦、玉米等谷物生产威士忌酒的工艺技术,经过近20年的实践,取得初步成功。其中,山东青岛酒厂试点产品通过部级鉴定,获得好评。近几年,围绕着进一步提高产品质量,又作了许多研究和改进。如添加专用配制剂,活性干酵母、改良麸曲、己酸菌培养液等。 食用酒精不是一般的酒精。酒精学名乙醇(C2H5OH),可由微生物发酵和化学合成生产。其中化学合成法酒精往往夹杂异物高级醇类,对人体神经中枢有麻痹作用,不能食用,一般被称为工业酒精。而食用酒精必须以薯类、谷物,或废糖蜜为原料,必须通过发酵法酿造。日前食用酒精的质量标准业已出台,其卫生要求下的甲醇、杂醇油及铅的含量较之固态发酵法白酒更低,因而更卫生、更安全。 二、食用酒精的生产工艺 食用酒精要求原料必须是谷物、薯类、废糖蜜、生产工艺是液态发酵法。具体可以天津直沽酒厂为例。 1、配方: 高粱83.5%,大麦15%,豌豆1.5%。配料用水以酒糟水为主。原料以常压蒸煮,蒸煮设备为圆锥形底的立式蒸锅,其下端设有进汽口。另设配料缸,将原料与水混合后,泵入蒸煮锅。 2、糖化: 通常用UV—11糖化酶制剂,用量为原料的11%— 15%,加入酶制剂的方法有二:一是在原料蒸煮糊化冷却到60°C时,全量一次加入糊化醪中;二是分两次添加,第一次当醪温冷却至70°C时,加入总剂量的50%,保温30分钟,使其液化酶先发挥作用,将淀粉液化。然后再加入其余50%剂量,使其在发酵缸中继续糖化。 糖化后,自然降温,待糖化醪温度降至28°C时,再添加4%的酒母,然后泵入发酵缸或池中进行发酵。 3、发酵:

酒精蒸馏参数

酒精蒸馏的工艺流程 (2010-06-15 14:06:29) 转载▼ 标 签: 酒 精 蒸 馏 杂 谈 蒸馏流程的确定应根据成品质量的 要求与发酵成熟醪的组成。在保证 产品质量的前提下要尽可能地节省 设备投资与生产费用,并要求管道 布置简单,工作操作方便。 (一)单塔式蒸馏 用一个塔从发酵成熟醪中分离获得 酒精成品,称为单塔蒸馏。它适用 于对成品质量与浓度要求不高的工 厂。 (二)两塔蒸馏 若利用单塔蒸馏制造浓度很高的酒 精,则塔需要很多层塔板,于是塔 身很高,相应的厂房建筑也要很高。 另外这样的单塔蒸馏酒糟很稀,用 作饲料诸多不便。为了降低塔身高 度和提高成品浓度,把单塔分做两 个塔,分别安装,这就是两塔流程。 粗馏塔的作用是将乙醇从成熟醪中 分离出来,并排除酒糟。精馏塔的 作用是浓缩乙醇和排除大部分杂 质。 两塔流程又有气相进塔和液相进塔两种型式,气相进塔系粗馏塔发生的酒汽直接进入精馏塔,这种方式生产费用较低,为淀粉质原料厂所采用。液相进塔则系粗馏塔发生的酒汽先冷凝戍液体,然后进入精馏塔,这种方式由于多一次排醛机会,成品质量较好,适用于糖蜜酒精厂。 1.气相进塔的两塔流程如图1—42所示。成熟醪用泵自醪池进入预热器3,与精馏塔来的酒精蒸汽进行热交换,成熟醪被加热至40℃左右,由醪塔顶部进入醪塔1,而醪塔底部用直接蒸汽加热,使塔底温度为 l05—108℃,塔顶温度为92—95℃,塔顶约50%(容量)的酒精蒸汽直接进入精馏塔2,被蒸尽酒精的成熟醪称酒糟,由塔底部排糟器自动排出。 精馏塔底同样亦用直接蒸汽加热,使塔底温度为105—107℃,塔中部温度为92℃左右,醪塔来的粗酒精经提浓精馏后,酒精蒸汽由塔顶进入醪液预热器3,未冷凝下的酒汽再进入第一、第二冷凝器4、5,冷凝液全部回流入塔,部分还未冷凝的气体则进入第三冷凝器6,该冷凝液里含的杂质较多,不再回流入塔,作为工业酒精出售。没有冷凝的为CO2气体和低沸点杂质,由排醛管排至大气中。 成品酒精在塔顶回流管以下,即第4—6块塔板上液相取出,经成品冷却器12,检酒器13,其质量达到药用要求后送入酒库。蒸尽乙醇的废水称余馏水,经排出管排至塔外。 这种两塔流程,醪塔一般用2l—24块塔板,精馏塔用56—70块塔板,当然塔板数目还与塔板结构、安装质量有关。如醪塔用双沸式塔塔板,

第三节 原油蒸馏工艺流程原

第三节原油蒸馏工艺流程 一、原油蒸馏工艺流程的类型 原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。 现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。 图2.3.1 三段汽化的常减压蒸馏原理工艺流程图 经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。 常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。塔顶分出不凝气和水蒸气,进入冷凝器。经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。减压塔一般设有 4-5根侧线和对应的汽提塔。经汽提后与原油换热并冷却到适当温度送出装置。减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。 润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。对塔底不吹过热蒸汽、侧线油也不设汽提塔的燃料型减压塔,因塔内无水蒸气而称为干式操作。它的优点是降低能耗和减少含油污水量,它的缺点是失去了水蒸气汽提降低油气分压的作用,对减少减压渣油<500℃馏分含量和提高拔出率不利,对这一点