形位公差换算

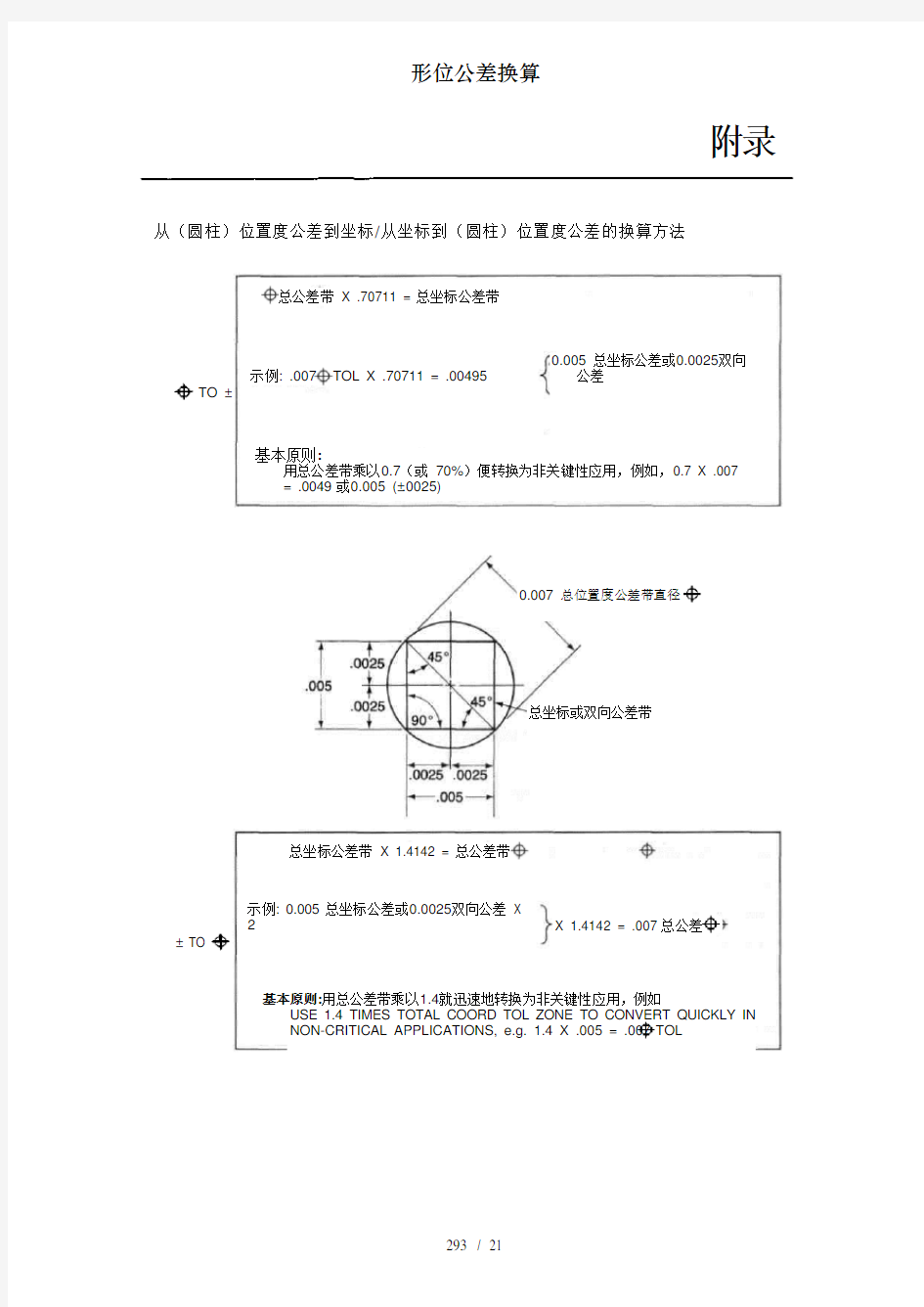

附录从(圆柱)位置度公差到坐标/从坐标到(圆柱)位置度公差的换算方法

总公差带X .70711 = 总坐标公差带

0.005 总坐标公差或0.0025双向

公差

示例: .007TOL X .70711 = .00495

TO ±

基本原则:

用总公差带乘以0.7(或70%)便转换为非关键性应用,例如,0.7 X .007

= .0049 或0.005 (±.0025)

0.007 总位置度公差带直径

总坐标或双向公差带

总坐标公差带X 1.4142 = 总公差带

示例: 0.005 总坐标公差或0.0025双向公差X

2X 1.4142 = .007 总公差± TO

基本原则:用总公差带乘以1.4就迅速地转换为非关键性应用,例如

USE 1.4 TIMES TOTAL COORD TOL ZONE TO CONVERT QUICKLY IN

NON-CRITICAL APPLICATIONS, e.g. 1.4 X .005 = .007TOL

附录

换算表

从

位置度公差到坐标公差

从坐标公差到

位置度公差到

X 坐标

UJ H

<

Z Q

CE

o

o o >

示例: ?.010直径

位置度公差 = ±.0035坐标公差

坐标总公差带

位置度公差带

位置度公差

Y 坐标

从坐标测量到

位置度定位的换算

实际定位

差值

方程

理想位置

实际定位

直径等量-

基准面

可以用计算器或电脑完成

坐标测量值与位置定位间的换算器

程序:

基准面

附录

示例

换算

产生的孔0.250 (MMC) (公差

带= 010) 实际孔中心

产生的孔255 (MIN MC) (公差带

= 015 (.010 +.005) 实际孔中心

实际测量值实际测量值

(水平方向) 实际

值-基本值=X

0.754-0.750 =0.004

(水平方向) 实际

值-基本值=X

0.756-0.750 =0.006

(垂直方向) 基本

值-实际值=Y

0.600-0.598 =0.002

(垂直方向) 基本

值-实际值=Y

0.600-0.596 =0.004

从上表中可以看出,在横坐标0.004

(X)和纵坐标0.002 (Y) 上产生一个直

径为0.0089的孔,即直径孔的位置在

规定的0.010直径范围内。所以,该孔

的定位是合格的。

从上表中可以看出,横坐标0.006 (X)和纵坐标

0.004 (Y) 产生一个直径为0.0144的孔,即直径

孔的位置在规定的0.015直径范围内。所以,该孔

的定位是合格的。

美国规范及国际规范

随着ANSI Y14.5M-1982规范的应用,美国规范和国际标准组织的国际规范的相容性问题应进一步得到解决。而且,美国也不断地参与到一些国际标准的应用、修改和深化,进一步修改美国规范势在必行。

人们都关注着在执行美国规范的同时是否能使其与国际规范完全相容。基于此,需要就如下观点进行讨论。

MMC与RFS状态

参照原则2,我们注意到必须对位置度公差的各种应用和把相关基准作为优先规范的预期状态(MMC或RFS)加以规定,这样才会与国际规范保持一致性。国际标准组织规范要求在必要时应对MMC作明确的规定。若未规定状态,则意味着不管要素尺寸。通过将其他新的分类条款与Y14.5M-1982的应用情况相结合,我们可以发现如下的差异点与相似点。

美国标准(ANSI Y14.5M-1982) 国际标准ISO 1101

MMC

(或在Y14.5M-1982规

范中的公制应用)

附录

美国(ANSI Y14.5M-1982)ISO(ISO1101

)

RFS

(或在Y14.5M-1982规范中的

公制应用)

美国规范要求使用状态符号,以保持与以前所颁布标准内容的一致性,但希望将来可以不再使用符号。国际规范中规定了基准优先及符号的垂直线分离原则。

ISO 1101规范

在一些公制国家使用逗号,这些将在以后的内容里进行讲述。但在应用这个原则时,应不影响文章的内容说明。这些示例也介绍了国际标准组织1101基准字母顺序和基准识别三角形符号(.) 的用法。

图形1图形2图形3

形位公差换算

ANSI Y14.5M-1982与ISO/1101-1983的比较

特征ANS1-Y14.5M ISO-1101直线度

平面度

倾斜度

垂直度

平行度

同心度

位置度

圆形度

对称度使用

直线轮廓

表面轮廓

(圆)跳动

(全)跳动

圆柱度

基准要素

最大实体状态(MMC)

独立原则(RFS)(除非有假定值)无MMC的规定值

最小实体状态(LMC)(推荐)

基准目标

射影公差带

附录

形位公差换算

310

如图所示

切平面

含义

切平面:面极端必须在0.003的垂直公差

带范围内。

0.003公差带

当定向公差(如垂直度)

结果正切面(例如检验

平面或表示平面)必须

在方向公差带范围内。

基准面A

*注意:以上仅为参考意见,并非ANSI Y14.5M—1982规定。

形位公差换算

自由状态变量:“约束”的应用

自由状态变量是指某部件在加工过程中,由于受外力作用而发生扭曲的程序,例如,部件由壳或管构成,相对于直径来说,其壁较薄。若不控制部件的自由变量,几何公差(例如圆形度、圆柱度和同心度)便不能恰当地进行应用。

自由状态变量可以两种方式存在:(1)由于部件的重量与柔韧性;(2)由于制造过程中内部压力而造成的扭曲。

若需要对自由状态进行控制,则受控的任意基准和要素可以要求其允许范围内的自由状态变量或最大力度参数,以便将它们限制在拉力公差范围内,所以应规定预期的装配关系,以达到要求评估,继而实现合规性。

示例

当将基准0 A控制在拉力公差范围内时,该符号应用于自由状态。

在150至175磅力的作用和部件处于水平位置时,表面B是呈平面状。

含义

拉力注释的合规性参照上面的内容。

附录

直径平均值

直径平均值是指几个圆形或球形部件的直径平均值(不少于4个),以确定直径公差的一致性。若可能的话,可用测量周长的带子来确定平均直径。只有当直径成为自由状态的最大圆形度公差时,它才能被确定为AVG 0。

通常,在装配时可将这类部件弯曲到合适形状。控制其自由状态的目的是为了便于手动或自动组装或搬运。同时当部件处于自由状态时,便于将其扭曲度控制在材料安全的拉伸极限之内。

示例

AVG ?

含义

1.直径尺寸测量值(4个最小值)的高低点之间应在0.060范围内(因为半径公差为

0.030)。计算出的直径平均值必须在规定的尺寸公差13.490-13.510直径范围内。

2.横截面上的整个面必须位于0.030的公差带范围内。

若处于自由状态的部件呈下图中的一般形状,则13.540和13.480可能分别是最大和最小的直径测量值。

例如,4种测量值包括:

13.540 (高)

13.525

13.495

13.480 (低)

54.040

13.510平均直径(在尺寸公差范围内)

13.540 -13.480 =.060 平均直

径=13.510

附录

高低点测量值应在0.060范围内。因此,部件在自由圆形度公差范围内。 若处于自由状态的部件呈下图中的一般形状,则13.520和13.460可能是最大和最小的直径测量值。 例如, 4个测量值:

13.520 (高) 13.500 13.480

13.460 (低) 53.960

13.490直径平均值 (在尺寸公差范围内)

关于ANSI Y14.5中原则1的说明

原则1仅适用于单一要素,而不适用于关联要素。下文及图示中将具体介绍单一要素形状变化如何包括在MMC 边界的理想形状范围内。

无论形状变化程度如何,只要其形状在允许的尺寸变化范围内(未规定形状公差)或未规定公差,原则1均可适用于单一要素。

下文中的图示说明了关于单一要素的形状公差,如平面度、直线度、圆形度、圆柱度和方向度公差即平行度应与单一要素的定义相符(请参照“要素说明”),且应在MMC 边界的理想形状。若未规定形状公差关系,可以假定这些要素仅限于MMC 边界的理想形状。

倾斜度是指多个单一要素相关联的方向特征。由于原则1不适用于这些关系,所以必须规定倾斜度控制方法。但是,若倾斜面靠近或其本身就是某个已测尺寸大小的表面的一部分,则倾斜面的极端必须包括在MMC 边界的理想形状之中。例如,左下端面应靠

近图中显示倾斜度的角顶点。

垂直度是指界定多个单一要素相关联的方向特征。所以,原则1在此不能适用。若有

要求的情况下,应对垂直度加以规定。但是,在确定尺寸时(如X 和Y 的尺寸),单一面要素必须包含在MMC 边界的理想形状之中。

13.520 -13.460 =.060 直径平均值=13.490

表面轮廓公差通常适用于综合的形状、方向及尺寸控制(即表面轮廓公差的总基本尺寸)。在本例中,它不适用于原则1。若将直线轮廓控制用于尺寸控制,则可适用原则1。

跳动指一系列的旋转表面公差,包括多个要素的相互关联性。所以,它也不适用原则1。但是,单一要素必须限定于其尺寸大小和MMC 边界理想形状的范围之中。

由此可见,在没有规定形状公差的情况下,除非另有规定或受控,某个单一表面的尺寸限值可将“形状”变化控制在尺寸限值及理想形状边界范围之内。而且,若规定了形状公差,则形状变化必须限定于这些尺寸限值和MMC 边界理想形状的范围之中(例外情况:在?的基础上规定直线度以及尺寸大小)。原则1不能控制且并非用于控制多个元素的“关联”。若需要明确“关联性”,则必须加以规定。

适用于形状、方向和轮廓公差的MMC 理想形状

MMC 包容原则理想形状 MMC 包容原则理想形状 (最大尺寸公差)

(最大尺寸公差)

公差带

公差带

每个较长的元素

MMC 包容原则理想形状 (最大尺寸公差)

公差带

公差带

PAR

基准 最大尺寸公差 MMC 包容原则理想形状

基准

MMC 理想形状的最大尺寸公差

MMC 理想形状的最大尺寸公差

公差带

公差带 (任何元素)

确定形状及尺寸

在开头或尺寸范围内

附录

适用于形状、方向和跳动的MMC 理想形状

分别适用于X 轴和Y 轴的MMC 边界理想形状(单一

要素).

按规定方向公差控制的关联性

在尺寸公差范围内&公差

公差带

最大尺寸

基准最大尺寸

MMC 的理想形状 MMC 的理想形状

公差带

公差带

最大尺寸公差

任意横截面上的最大尺寸公差

公差带

或

公差带

(FIM)

形位公差换算

要素说明

要素的含义将在下文中进行界定,本术语的定义具有灵活性。

定义

要素是指是用于描述某部件上的某个物理部分的常用术语,包括一个或多个面如孔、销、螺纹、轮廓、面或槽。要素可能是单一的或关联的。

正如原则1中所暗示的,单一要素是指与部件尺寸相关的要素。存在两种单一要素,即“单一面”(非尺寸要素)和“对立面”(尺寸要素)。

.

例如,“单面”单一要素是指尺寸大小的平面极限,或已给定平面公差的平面等。

例如,“对立面”单一尺寸要素是指原则1的释义中所提到的圆柱要素(第22-24页)或特定的“圆形度”或“圆柱度”公差等。规定的“平行度”,其中包括对立面,具有多种关联性,但它被视作具有单一要素含义,在MMC边界理想形状范围内受形状误差的限制。

关联要素,关联要素是两个或两个以上的单一要素的关联性,要求规定几何控制以及基准或基准参考框格。“垂直度”是关联性要素的一个典型实例。对基准要求的一个例外情况是将直线度RFS或MMC应用于部件直径尺寸大小。在本例中,因为尺寸及形状的关联性,直线度的应用(假定所有纵向元素确定了尺寸要素)将单一要素范畴变为关联要素范畴,继而导致实效状态尺寸超出MMC理想形状边界。

由于要素应用范围具有广泛性,所以只有联系具体的制图要求才能对其进行明确的界定。正如在没有图的情况下很难描述某个形状或定位公差的应用一样,需要用图示来表示和说明相关要求,然后才能清晰地“看”到该“要素”。

图示说明了要素的关联性以及要求的功能意图。

请以下图为例:

形位公差换算

附录

示例

问题该部件有多少个要素?

答案至少13个。但是,只有在具备图示说明时,才能对它们进行确认。问题下列部件上的要素是什么?

本关系中的要素是指基准要素

(平面)“D”和基准要素(宽度)

“E”和“F”以及位置度公差孔。注意:基

准要素“A”面仅指基准要素“E”的一半。同

样,同一表面可用作确定要素的两种独

立方式。

本关联性中的要素指基准要素

(表面)“A”和与之平行的面。

本关联性中的要素是指基准要素(平面)“B”、”C”、“D”和标注位置度公差的两个孔

位置度公差到加工公差的换算

尺寸标注及位置度公差标注的部件和生产部件所需的加工工具之间的关联性是我们经常遇到的问题。圆柱要素的位置度公差标注通常是由圆柱公差带计算得到的,但是部件的加工应基于其设计或构建过程的X和Y的移动过程。两个几何对立的概念有时可能会被误解为它们之间的不相容性。

这个观点也可用作反对使用圆柱公差带进行位置度公差标注的原因。

形位公差换算

由于多数硬模的生产都是在车间里进行,备有基于传统的X和Y轴原理移动的机器。将

产品图纸以及加工模式进行要求转换的方法至关重要。

在下页的示例中,标准件使用3孔的位置度公差标注。部件图示是一个典型的盒式钻床夹具设计,可以解释为生产过程中生成部件孔的一种方式。

注意:X和Y公称坐标是可以根据产品和钻床夹具的设计需要进行转换的。钻床夹具的嵌套面及冒头便于基准定位和钻床夹具坐标尺和钻子衬套孔之间的安装。夹具上的部件夹紧装置必须托住部件,紧靠第一基准A(方向)和基准B(方向和定位),同时要接触到第三基准(定位)。

夹具图中说明了产品位置度公差(? .007)到X和Y值的转换方法。

在从部件图纸到部件生产的过程中,处理工程师和刀具工程师应填写刀具订货单。该订货单要求刀具工程师设计产能达5,000件的钻床夹具。但条件是刀具订货单根据公司标准或合同要求规定了“X”级刀具的使用寿命、质量以及产品公差的百分比。

刀具工程师应将图中所示的总产品设计位置度公差(? 0.007)转换为等值的、基于标准换算系数(0.7 X0 .007) 的总坐标±公差(0.005),得到0.005。将0.005降低到20%的“X”级夹具总公差,得到0.001或±0.0005,即每种X和Y上每种尺寸的坐标加工公差。

下图再次说明了在一个平面中的尺寸和公差分布情况。

从产品图的位置度公差到等值坐标±公差标注的转换可应用于由部件设计到生产过程中的其他情况,例如,建立不带硬模的样件,生产不带刀具设计的临时刀具,检验样件。

注意:由位置度公差到坐标公差的转换很容易实现,说明了本系统具有灵活性。

附录

位置度公差向刀具公差的转换

如图所示

夹到基准面上的部

件

0.201钻子的钻套(3)

?.007位置度公差?.007 X.7

=.0049 .005

刀具公差等级X =20%

产品公差

0.005×20% =.001

= ± .0005

XIII 允许使用的ISO 限值及配合系统

ISO限值及配合系统的使用

限值及配合的应用须遵照ISO规范,请参照ANSI B4.2中关于本系统的更多详情。使用示例:

部件1

配合件

部件2

请参照第178和179页关于位置度公差的计算方法。(也可参照ANSI Y14.5M-1982中的附录B)

根据优先原则,说明限值及配合尺寸的方法可用上例中的方法替代:

部件1

部件2

部件1

部件2

附录常用词语要求的XIV符号表示法(供参考):

词

C 镗孔及锪孔深度

质量

C形槽

正方形

周长

锥形接续器

锥度坡度

参考

参考

半径

球体半径

球体直径

符号示例参考页码GM 11

第202 页(下端)

第201、202和203页全部内

容t

无参考信息

第210页211和第72页

无参考信息

无参考信息

无参考信息

第75页

无参考信息

无参考信息

无参考

(符号)

螺栓强度等级对照表

钢结构连接用螺栓性能等级分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级,其中8.8级及以上螺栓材质为低碳合金钢或中碳钢并经热处理(淬火、回火),通称为高强度螺栓,其余通称为普通螺栓。螺栓性能等级标号有两部分数字组成,分别表示螺栓材料的公称抗拉强度值和屈强比值。例如,性能等级4.6级的螺栓,其含义是: 1、螺栓材质公称抗拉强度达400MPa级; 2、螺栓材质的屈强比值为0.6; 3、螺栓材质的公称屈服强度达400×0.6=240MPa级性能等级10.9级高强度螺栓,其材料经过热处理后,能达到: 1、螺栓材质公称抗拉强度达1000MPa级; 2、螺栓材质的屈强比值为0.9; 3、螺栓材质的公称屈服强度达1000×0.9=900MPa级 螺栓性能等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可。强度等级所谓8.8级和10.9级是指螺栓的抗剪切应力等级为8.8GPa和10.9Gpa 8.8公称抗拉强度800N/MM2 公称屈服强度640N/MM2 一般的螺栓是用"X.Y"表示强度的, X*100=此螺栓的抗拉强度, X*100*(Y/10)=此螺栓的屈服强度 (因为按标识规定:屈服强度/抗拉强度=Y/10)

=============== 如4.8级 则此螺栓的 抗拉强度为:400MPa 屈服强度为:400*8/10=320MPa ================= 另:不锈钢螺栓通常标为A4-70,A2-70的样子,意义另有解释度量 当今世界上长度计量单位主要有两种,一种为公制,计量单位为米(m)、厘米(cm)、毫米(mm)等,在欧州、我国及日本等东南亚地区使用较多,另一种为英制,计量单位主要为英寸(inch),相当于我国旧制的市寸,在美国、英国等欧美国家使用较多。 1、公制计量:(10进制) 1m =100 cm=1000 mm 2、英制计量:(8进制) 1英寸=8英分 1英寸=25.4 mm 3/8¢¢×25.4 =9.52 3、1/4¢¢以下的产品用番号来表示其称呼径,如: 4#, 5#, 6#, 7#, 8#, 10#, 12# 螺纹 一、螺纹是一种在固体外表面或内表面的截面上,有均匀螺旋线凸起的形状。根据其结构特点和用途可分为三大类:

公差表查询表

基本含义 确定尺寸精确程度的等级称为公差等级,国标规定分为20个等级,从IT01、IT00、IT1、IT2~IT18, 数字越小,公差等级(加工精度)越高,尺寸允许的变动范围(公差数值)越小,加工难度越大。具体可查询机械设计手册,不同的基本尺寸使用同一公差等级时,公差范围也不同。 公差等级的选择及应用 公差等级的选择及应用 公差等级应用范围及举例 IT01 用于特别精密的尺寸传递基准,例如特别精密的标准量块 IT0 用于特别精密的尺寸传递基准及宇航中特别重要的精密配合尺寸。例如,特别精密的标准量块,个别特别重要的精密机械零件尺寸,校对检验IT6级轴用量规的校对量规 IT1 用于精密的尺寸传递基准、高精密测量工具特别重要的极个别精密配合尺寸。例如,高精密标准量规,校对检验IT7至IT9级轴用量规的校对量规,个别特别重要的精密机械零件尺寸

IT2 用于高精密的测量工具,特别重要的精密配合尺寸。例如检验IT6至IT7级工件用量规的尺寸制造公差,校对检验IT8至IT11级轴用量规的校对塞规,个别特别重要的精密机械零件尺寸 IT3 用于精密测量工具,小尺寸零件的高精度的精密配合以及和C级滚动轴承配合的轴径与外壳孔径。例如,检验IT8至IT11级工件用量规和校对检验IT9至IT13级轴用量规的校对量规,与特别精密的P4级滚动轴承内环孔(直径至100mm)相配的机床主轴,精密机械和高速机械的轴颈,与P4级向心球轴承外环相配合的壳体孔径,航空及航海工业中导航仪器上特殊精密的个别小尺寸零件的精度配合。 IT4 用于精密测量工具、高精度的精密配合和P4级、P5级滚动轴承配合的轴径和外壳孔径。例如,检验IT9至IT12级工件用量规和校对IT12至IT14级轴用量规的校对量规,与P4级轴承孔(孔径>100mm)及与P5级轴承孔相配的机床主轴,精密机械和高速机械的轴颈,与P4级轴承相配的机床外壳孔,柴油机活塞销及活塞销座孔径,高精度(1级至4级)齿轮的基准孔或轴径,航空及航海工业中用仪器的特殊精密的孔径 IT5 用于配合公差要求很小,形状公差要求很高的条例下,这类公差等级能使配合性质比较稳定,相当于旧国标中最高精度,用于机床、发动机和仪表中特别重要的配合尺寸,一般机械中应用较少。例如,检验IT11至IT14级工件用量规和校对IT14至IT15级轴用量规的校对量规,与P5级滚动轴承相配的机床箱体孔,与E级滚动轴承孔相配的机床主轴,精密机械及高速机械的轴颈,机床尾架套筒,高精度分度盘轴颈,分度头主轴,精密丝杠基准轴颈,高精度镗套的外径等;发动机中主轴仪表中的精密孔的配合,5级精度齿轮的其孔及5级、6级精度齿轮的基准轴 IT6 配合表面有较高均匀性的要求,能保证相当高的配合性质,使用稳定可靠,相当于旧国标2级轴和1级精度孔,广泛的应用于机械中的重要配合例如,检验IT12至IT15级工件用

螺纹符号尺寸公差对照表

螺纹代号对照表 国外螺纹的代号和标注识别 1.英制螺纹(螺纹牙型角 55 度) BSW----英国标准惠氏螺纹(粗牙) BSF --- 英国标准惠氏螺纹(细牙) R----锥管外螺纹(旧代号ZG、KG) RC -- 锥管内螺纹(旧代号ZG、KG) G - 直管螺纹(外螺纹分A、B 两面级,丝锥分 G、G-D) 2.美制螺纹(螺纹牙型 60 度) UNC---统一制粗牙螺纹(代替NC)UNF -- 统一制细牙螺纹(代替NF)UNEF---统一制超细牙螺纹UN - 统一制不变螺距螺纹 UNS---统一制特殊螺纹NPT -- 美国标准锥管螺纹 NPSC---美国标准管接头用直管螺纹NGT -- 气瓶用锥螺纹 NPTF---干密封锥管螺纹NPSF -- 干密封燃油直管螺纹 NPSM---美国标准机械连接用直管螺纹NPTR - 美国标准导杆采用锥管螺纹NPSL---美国标准管锁紧螺母用直管螺纹NPSH -- 美国标准软管连接用直管螺纹3.其它螺纹 SM----缝纫机螺纹PZ --- 气瓶用锥螺纹 51-201-气门芯螺纹

标注示例 55°圆柱管螺纹是非螺纹密封管螺纹,属惠氏螺纹家族。米制和英寸制国家均广泛采用。用于输送液体、气体、和安装电线的管接头和管子的连接。国家标准可查阅 GB/T7307-2001。完整的标记由螺纹特征代号(G)、螺纹尺寸代号、中径公差等级代号(内螺纹省略不标注,外螺纹代号为A 和B)和旋向代号组成: 尺寸代号为 3/4 的A 级、右旋、非密封圆柱外螺纹标注为:G3/4A 螺纹中的 3/8、1/2、3/4 标记是指螺纹尺寸的直径,单位是英寸。行内人通常用“分” 来称呼螺纹尺寸,一寸等于 8 分,1/2 寸就是4 分,以此类推 55°圆锥管螺纹是螺纹密封管螺纹,属惠氏螺纹家族。该系列螺纹在世界上应用广泛,常用于水及煤气管行业。锥度规定为 1:16.国家标准可查阅 GB/T7306-2000。完整的标记由螺纹特征代号、螺纹尺寸代号和旋向代号组成: 英制密封圆柱内螺纹的特征代号为R P;英制密封圆锥内螺纹的特征代号为R C; 英制密封圆锥外螺纹的特征代号为R1(与英制密封圆柱内螺纹配合使用) R2(与英制密封圆锥内螺纹配合使用) 尺寸代号为 3/4 的左旋、英制密封圆柱内螺纹:R P3/4-LH 英制密封管螺纹有两种配合方式,“柱/锥”和“锥/锥”.两种英制密封管螺纹使用不同的螺纹环规(圆柱螺纹环规和圆锥螺纹环规)和螺纹塞规(基准平面的位置不同,两者基准平面相距半牙).欧洲国家主要采用“柱/锥”配合螺纹;而欧洲以外国家则主要采用“锥/ 锥”配合螺纹.同一个密封管螺纹件,欧洲国家检验合格的管螺纹,欧洲以外国家检验则可能不合格.国际贸易中一定要注意这种差异否则可能出现废品.1994 年前,ISO 的英制密封管螺纹标准及其量规标准是按“锥/锥”配合体系设计的.我国的英制密封管螺纹产品可以直截进入国际市场.而欧洲国家的管螺纹的管螺纹产品则处于不利的地位.2000 年以后,ISO 的英制密封管螺纹标准及其量规标准是按“柱/锥”配合题系设计的.我国原有的英制密封管螺纹产品进入国际市场就会遇到困难.为此,我国于 2000 年修订了英制密封管螺纹国家标准.将原来的一个螺纹标准变为两个螺纹标准,以此提示设计者要注意两种配合螺纹的不同和正确选用. 日本在 1999 年修定英制密封管螺纹标准时,仍然坚持采用 1994 年前的 ISO 标准.所以, 2000 年以后的国际英制密封管螺纹市场更加复杂,国内厂家要备加小心. 英制密封管螺纹有两种配合方式:圆柱内螺纹与圆锥外螺纹组成“柱/锥”配合;圆锥内螺纹与圆锥外螺纹组成“锥/锥”配合. 目前的 ISO 英制密封管螺纹量规标准(ISO 7-2:2000)是按“柱/锥”配合体系设计的. 对密封管螺纹,利用 RP/R1,RC/R2 分别表示“柱/锥” 和“锥/锥”螺纹副。 PF 和PT 为旧英制螺纹,它是(日本和韩国)沿用 1926-1966 年的英制螺纹. PT 英制密封管螺纹,日本标准号为JIS B 0203,韩国标准为KSB0222.PT:pipe taper, 对应为英制螺纹为R 和Rc,ISO 标准为ISO7-1,对应我国标准GB/T7306.2。 PF 为英制非密封圆柱管螺纹,日本标准为JISB0202,韩国标准为KSB0221。

公差等级表

公差与配合1.基本偏差系列及配合种类

自由公差的概念及公差等级表 何谓自由尺寸公差? 旧国标(HG)159-59中,在基准件公差上,把精度等级分成 12级。取自其中8、9两级精度基准件公差,称为自由尺寸公差。将偏差分为;单向(+)或(-)、双向(±)二种。在自由尺寸公差的注解中提示; ①自由尺寸公差仅适用于机械加工表面。 ②自由尺寸公差在工作图上不标注。 ③单向偏差对于轴用(-)号,对于孔、孔深、槽宽、螬深及槽长用(+)号,其余均用双向正负偏差(±)。④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设计者应在工图中注出,否则按双向偏差制造。 修定后国标(GB)1800-79中,标准公差分20级。即;IT01、IT0、IT1至IT18。IT表示标准公差,公差等级的代号用阿拉伯数字表示,从IT01至IT18等级依次降低。并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条: ①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加工的尺寸, ②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技术文件作出具体规定。③未注公差尺寸的公差等级规定为IT12至IT18。一般孔用H(+);轴用h(-);长度用(±)? IT(即Js或js)。必要时,可不分孔、轴或长度,均采用 ? IT(即Js或js)。 根据国际标准ISO 2768,以下为线性尺寸未注公差的公差表。这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。 这些极限偏差适用于: 线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度; 角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°); 机加工组装件的线性和角度尺寸。 这些极限偏差不适用于: ·已有其他一般公差标准规定的线性和角度尺寸; ·括号内的参考尺寸;

螺纹公差等级对照表

螺纹精度等级6h的公差范围为-0.150-0.0mm。 螺纹精度是衡量螺纹质量的综合指标,由螺纹公差带和螺纹长度组成。6h等级对应的螺纹中径为5.35。 公差等级是指决定尺寸精度的等级。按照国家标准,一共有20个级别。从IT01、it0、it1、it2到it18,数字越大,公差等级(加工精度)越低,尺寸允许范围(公差值)越大,加工难度越小。 扩展数据: 公差等级的相关规定: 1在满足零件要求的前提下,尽可能选择较低的公差等级。精度要求应与生产可能性相一致,即采用合理的加工工艺、装配工艺和现有设备。 2在选择公差等级时,不仅要满足设计要求,还要考虑技术可行性和经济性。选择最佳加工精度是一个非常复杂的技术和经济问题。它不仅要考虑加工成本,还要考虑加工精度提高后的装配成本,以及精度对性能和经济指标(可靠性、寿命、油耗等)的影响。

3、在机械制造中,公差水平的规定是为了保证机器的精度和零件的互换性,并保证制造机器的经济性。也就是说,只要精度较低,机器的功能和精度是可以保证的,不需要对零件的精度要求过高,这样会增加制造成本。 内螺纹公差等级外螺纹公差等级外螺纹公差6H 7H 6H 6G小径公差小径公差小径公差小径公差M10*1 10 9.35 8.917 0,+0.150 0,+0.236 0,+0.190 0 0,+0.300-0.026,-0.138-0.026,0.206 M12 M12*1 12 11 11 11.35 10 10.917 0 0,+0.160 0,+0.2360 0 0 0,+0.200 0 0 0 0 0 0 0 0 0 0 0.300-0.026,-0.144-0.026,0.206 M14 1 4 14 13 13.35 122.917 0 0,+0.160 0.160 10 10 10 10 10 10 10 10 10 10 0.917 0,+0.160 0.0,+0.236 0,+0.200 0,+0.180 0,+0.2650 11 11.188 0.026,-0.144-0.026,0.206的0.206 M12*1.25 12 11 11.188 10.647 0 0,+0.180 0,+0.2650 0 0,+0.2240 0 0,+0.335-0.028,-0.160-0.028,-0.160的0.028,-0.240的0年240 M14的1.25 14 14 13 13 13.18812.647 0的“12.647 0,+0.180 0 0,+0.2650的0,+0.2650的0,+0.2240的0,+0.2240的0,+0.2240的0.330.028,.240 M12*1.5 12 11.026 10.376 0,+0.190 0,+0.300 0,+0.236 0,+0.375-0.032,-0.172-0.032,-0.268 M14*1.5 14 13.026 12.376 0,+0.1900,+0.300 0,+0.0 0,

新旧公差对照表

? 新旧轴孔公差对照表 孔、轴公差带新旧国标对照表 (尺寸1~500mm) 基孔制配合的轴基轴制配合的孔 注:① 仅1~3mm尺寸分段使用。② 不同尺寸分段分别与不同的新国标符号近似。 ③ 介于两者之间。④ 没有适当的相近的符号。

基孔制配合的轴基轴制配合的孔 基轴制配合的孔间 隙 配 合 旧国标D1 Db1 Dc1 D Db Dc Dd De D3 D4 Dc4 De4 新国标H6 G6 F7 H7 G7 F8 E8 E9 D8 D9 H8 H8 H9 F9 D19 D10 备注②②③③旧国标D5 D6 Dc6 Dd6 De6 D7 Dc7 新国标H10 H11 D11 B11 C11 A11 B11 H12 H13 备注②②③④ 过 渡 配 合 旧国标Ga1 Gb1 Gc1 Gd1 Ga Gb Gc Gd Ga3 Gb3 Gc3 Gd3 新国标N6 M6 K6 J6 Js6 N7 M7 K7 J7 N8 M8 K8 J8 备注②①① 过 盈 配 合 旧国标Jd Je Jb3 新国标 U7 S7 R7 R8 U8 备注②② TOP 管理员 ?个人空间 ?发短消息 ?加为好友 ?当前离线 # 基 轴 制 配 合 的 孔 间 隙 配 合 旧国标D1 Db1 Dc1 D Db Dc Dd De D3 D4 Dc4 De4 新国标H6 G6 F7 H7 G7 F8 E8 E9 D8 D9 H8 H8 H9 F9 D19 D10 备注②②③③ 旧国标D5 D6 Dc6 Dd6 De6 D7 Dc7 新国标H10 H11 D11 B11 C11 A11 B11 H12 H13 备注②②③④ 过 渡 配 合 旧国标Ga1 Gb1 Gc1 Gd1 Ga Gb Gc Gd Ga3 Gb3 Gc3 Gd3 新国标N6 M6 K6 J6 Js6 N7 M7 K7 J7 N8 M8 K8 J8 备注②①① 过 盈 配 旧国标Jd Je Jb3 新国标 U7 S7 R7 R8 U8

螺纹公差等级对照表

螺纹精度等级6h的公差范围是-0.150-0.0mm。 螺纹精度是衡量螺纹质量的综合指标,它由螺纹公差带和螺钉长度组成。对应于6h级的螺纹的螺距直径为5.35。 公差等级是指确定尺寸精度的等级。根据国家标准,有20个等级。从IT01,it0,it1,it2到it18,数字越大,公差等级(加工精度)越低,尺寸的允许变化范围(公差值)越大,加工难度就越小。 扩展数据: 公差等级的有关规定: 1.在满足零件要求的前提下,应尽可能选择较低的公差等级。精度要求应与生产可能性相一致,即应采用合理的加工技术,组装工艺和现有设备。 2.选择公差等级时,不仅应满足设计要求,而且还应考虑技术的可能性和经济性。选择最佳的加工精度是一个非常复杂的技术和经济问题。它不仅应考虑加工成本,而且还应考虑

由于加工精度的提高而导致的组装成本,以及精度对性能和经济指标(可靠性,寿命,燃料消耗等)的影响。 3.在机械制造中,规定公差等级是为了确保机器的精度和零件的互换性,并确保制造机器的经济性。也就是说,只要精度低就能保证机器的功能和精度,就不必过分要求零部件的精度,这会增加制造成本。 内螺纹公差等级外螺纹公差6H 7H 6G 小径公差中径公差小径公差M10*1 10 9.35 8.917 0,+0.150 0,+0.236 0,+0.190 0,+0.300 -0.026,-0.138 -0.026,0.206 M12*1 12 11.35 10.917 0,+0.160 0,+0.236 0,+0.200 0,+0.300 -0.026,-0.144 -0.026,0.206 M14*1 14 13.35 122.917 0,+0.160 0,+0.236 0,+0.200 0,+0.300 -0.026,-0.144 -0.026,0.206 M12*1.25 12 11.188 10.647 0,+0.180 0,+0.265 0,+0.224 0,+0.335 -0.028,-0.160 -0.028,-0.240 M14*1.25 14 13.188 12.647 0,+0.180 0,+0.265 0,+0.224 0,+0.335 -0.028,-0.160 -0.028,-0.240 M12*1.5 12 11.026 10.376 0,+0.190 0,+0.300 0,+0.236 0,+0.375 -0.032,-0.172 -0.032,-0.268 M14*1.5 14 13.026 12.376 0,+0.190 0,+0.300 0,+0.236 0,+0.375 -0.032,-0.172 -0.032,-0.268 M16*1.5 16 15.026 14.376

螺纹公差等级对照表

螺纹: 螺纹指的是在圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分。螺纹按其母体形状分为圆柱螺纹和圆锥螺纹;按其在母体所处位置分为外螺纹、内螺纹,按其截面形状分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹。 螺纹公差等级表: 公差等级是指确定尺寸精确程度的等级,国标规定分为20个等级,从IT01、IT0、IT1、IT2~IT18,数字越大,公差等级越低,尺寸允许的变动范围越大,加工难度越小。 选择公差等级的实质就是正确解决机器零件使用要求与制造工艺及成本之间的矛盾。 选择公差等级的原则,是在满足零件使用要求的前提下,尽可能选用较低的公差等级。精度要求应与生产的可能性协调一致,即要采用合理的加工工艺、装配工艺和现有设备。但是,在必要的情况下,则要采取提高设备精度和改进工艺的方法来保证产品的精度。对配合尺寸选取适当的公差等级是极为重要的。 (1)选择公差等级首先应保证使用要求。 (2)选择公差等级时,既要满足设计要求,也要考虑工艺的可能性及经济性。选择最佳加工精度是一个非常复杂的技术经济问题。它不仅要考虑加工成本,而且要考虑由于加工精度的提高而增加的装配成本,以及精度对产品使用性能和经济指标的影响。 (3)在机械制造中,公差等级的规定是本着既能保证机器的精

度和零部件的互换性,又能保证制造机器的经济性。就是说只要低的精度能够保证机器的功能和精度,就不要过高地要求零部件的精度.那样会增加制造成本。具体应该根据该机器的种类和某种零件的用场来确定其公差等级,公差包括尺寸公差和配合公差.使用时可参考机械设计手册中列举的各种零件的推荐公差等级,灵活应用。

8公差等级表

公差等级编辑讨论上传视频 本词条由“科普中国”科学百科词条编写与应用工作项目审核。公差等级是指确定尺寸精确程度的等级,国标规定分为20个等级,从IT01、IT0、IT1、IT2~IT18, 数字越大,公差等级(加工精度)越低,尺寸允许的变动范围(公差数值)越大,加工难度越小。 中文名公差等级外文名grade of tolerance功能精确尺寸精度等级20个等级参考表格GB/T1184-1996 [1] 性质描述机械精度的指标 目录 1 等级划分 2 公差等级表 3 选择原则 4 自由公差的概念 ?基本定义 ?适用范围 等级划分编辑 公差等级的选择及应用 公差等级 应用范围及举例 IT01 用于特别精密的尺寸传递基准,例如特别精密的标准量块 IT0

用于特别精密的尺寸传递基准及宇航中特别重要的精密配合尺寸。例如,特别精密的标准量块,个别特别重要的精密机械零件尺寸,校对检验IT6级轴用量规的校对量规 IT1 用于精密的尺寸传递基准、高精密测量工具特别重要的极个别精密配合尺寸。例如,高精密标准量规,校对检验IT7至IT9级轴用量规的校对量规,个别特别重要的精密机械零件尺寸 IT2 用于高精密的测量工具,特别重要的精密配合尺寸。例如检验IT6至IT7级工件用量规的尺寸制造公差,校对检验IT8至IT11级轴用量规的校对塞规,个别特别重要的精密机械零件尺寸 IT3 用于精密测量工具,小尺寸零件的高精度的精密配合以及和C级滚动轴承配合的轴径与外壳孔径。例如,检验IT8至IT11级工件用量规和校对检验IT9至IT13级轴用量规的校对量规,与特别精密的P4级滚动轴承内环孔(直径至100mm)相配的机床主轴,精密机械和高速机械的轴颈,与P4级向心球轴承外环相配合的壳体孔径,航空及航海工业中导航仪器上特殊精密的个别小尺寸零件的精度配合。IT4 用于精密测量工具、高精度的精密配合和P4级、P5级滚动轴承配合的轴径和外壳孔径。例如,检验IT9至IT12级工件用量规和校对IT12至IT14级轴用量规的校对量规,与P4级轴承孔(孔径>100mm)

螺纹公差等级对照表

各种公差带的丝锥所能加工的内螺纹公差带对照表: 用于丝锥切出的螺纹精度不仅取决于丝锥本身的精度,而且还取决于其它许多因素,这些因素与刀具(切削锥径向跳动,中径尺寸,前角,磨纯度等)以及使用情况(工件材料,切削用量,切削液,机床精度,夹紧方式,丝锥辅具的结构,操作者的熟练程度等)有关,因此并不完全根据被加工内螺纹的公差等级来确定丝锥螺纹的精度等级。 成量工具 用于丝锥切出的螺纹精度不仅取决于丝锥本身的精度,而且还取决于其它许多因素,这些因素与刀具(切削锥径向跳动,中径尺寸,前角,磨纯度等)以及使用情况(工件材料,切削用量,切削液,机床精度,夹紧方式,丝锥辅具的结构,操作者的熟练程度等)有关,因此并不完全根据被加工内螺纹的公差等级来确定丝锥螺纹的精度等级。由于影响螺纹精度的因素很多,表中所列仅供选择丝锥时做参考。应按加工条件根据生产经验或通过试验,在标准所列范围内选用最适当的公差带的丝锥。 美制螺纹: 美制螺纹,又名统一螺纹。1864年,美国人威利.赛特斯(Willian Sellers)参照英国惠氏螺纹标准体系制定了美国国家螺纹(N)。这两种螺纹在直径与螺距系列和公差方面很相近。 起源: 美国国家螺纹的牙型(牙型角为60,削平高度为H/8)不同于

惠氏螺纹牙型(牙型角为55,削平高度为H/6)。在美国工业影响的地区和行业,美国国家螺纹得到广泛应用。第二次世界大战中,由于盟军所使用的螺纹标准不统一,后勤补给困难给盟军造成了严重的经济损失和人员伤亡。二战刚结束,美国英国和加拿大等盟国马上着手制定盟国间统一的螺纹标准,于1948年颁布了统一螺纹标准。 由于当时美国的经济实力和军事实力在盟军内占主导地位,因此统一螺纹主要是依据美国国家螺纹标准而制定的,统一螺纹代号“UN”的前一个字母“U”来源于盟国间的“统一”;后一个字母“N”来源于美国国家螺纹的代号“N”。从此,统一螺纹开始挤占英国惠氏螺纹原有的使用市场。

常用公差极限尺寸及新旧公差对照

尺寸至500轴常用公差极限尺寸 直径c11 d7 d9 d11 e8 f7 f9 g6 h4 h6 h7 h8 h9 h11 j6 js7 Js9 k6 m6 n6 p6 s6 u6 0-3 -60 -120 -20 -30 -20 -45 -20 -80 -14 -28 -6 -16 -6 -31 -2 -8 -3 -6 -10 -14 -25 -60 +4 -2 ±5 ±12 +6 +8 +2 +10 +4 +12 +6 +20 +14 +24 +18 3-6 -70 -145 -30 -42 -30 -60 -30 -105 -20 -38 -10 -22 -10 -40 -4 -12 -4 -8 -12 -18 -30 -75 +5 -2 ±6 ±15 +9 +1 +12 +4 +16 +8 +20 +12 +27 +10 +31 +23 6-10 -80 -170 -40 -55 -40 -76 -40 -130 -25 -47 -13 -28 -13 -40 -5 -14 -4 -9 -15 -22 -36 -90 +7 -2 ±7 ±18 +10 +1 +15 +6 +19 +10 +24 +15 +32 +23 +37 +28 10-18 -95 -205 -50 -68 -50 -93 -50 -160 -32 -59 -16 -34 -16 -59 -6 -17 -5 -11 -18 -27 -43 -110 +8 -3 ±9 ±21 +12 +1 +18 +7 +23 +12 +29 +18 +30 +28 +44 +33 18-30 -110 -240 -65 -86 -65 -117 -65 -195 -40 -73 -20 -41 -20 -72 -7 -20 -6 -13 -21 -33 -52 -130 +9 -4 ±10 ±26 +15 +2 +21 +8 +28 +15 +35 +22 +48 +35 +54 +41 30-40 -120 -280 -80 -105 -80 -142 -80 -240 -50 -89 -25 -50 -25 -87 -9 -25 -7 -16 -25 -39 -62 -160 +11 -5 ±12 ±31 +18 +2 +25 +9 +33 +17 +42 +26 +50 +43 +61 +48 40-50 -130 -290 60-65 -140 -330 -100 -130 -100 -174 -100 -290 -60 -106 -30 -60 -30 -104 -10 -29 -8 -19 -30 -46 -74 -190 +12 -7 ±15 ±37 +21 +2 +30 +11 +39 +20 +51 +32 +72 +53 +76 +60 65-80 -150 -340 80-100 -170 -390 -120 -155 -120 -207 -120 -340 -72 -126 -36 -71 -36 -123 -12 -34 -10 -22 -35 -54 -87 -220 +13 -9 ±17 ±43 +25 +3 +35 +13 +45 +23 +59 +37 +78 +59 +86 +70 100-120 -180 -400 120-140 -200 -450 -145 -185 -145 -245 -145 -396 -85 -148 -43 -83 -432 -143 -14 -39 -12 -25 -40 -63 -100 -250 +14 -11 ±20 ±50 +28 +3 +40 +15 +52 +27 +68 +43 +93 +71 +106 +87 140-160 -210 -460 160-180 -230 -480 180-200 -240 -530 -170 -216 -170 -285 -170 -460 -100 -172 -50 -96 -50 -165 -15 -44 -14 -29 -46 -72 -115 -290 +16 -13 ±23 ±57 +33 +4 +46 +17 +60 +31 +79 +50 +101 +79 +121 +102 200-225 -260 -550 225-250 -280 -570 尺寸至500孔常用公差极限尺寸 直径C11 D9 D11 E8 F8 G7 H6 H7 H8 H9 H10 H11 JS7 JS9 K7 N7 P7 S7 U7 Z7 0-3 +120 +60 +45 +20 +80 +20 +28 +14 +20 +6 +12 +2 +6 +10 +14 +25 +40 +60 ±5 ±12 -10 -4 -14 -6 -16 -14 -24 -18 -28 -26 -36 3-6 +145 +70 +60 +30 +105 +30 +38 +14 +28 +10 +16 +4 +8 +12 +18 +30 +48 +75 ±6 ±15 +3 -9 -4 -16 -8 -20 -15 -27 -19 -31 -31 -43

ISO 公差对照表

ISO Tolerance Designation <=3>3-6>6-10>10-18>18-30 >30-50>50-80>80-120>120-180d9-65-90-116-143-182-222 -274-327-390d11-100-135-170-210-260-320-390-460-540e8-42-58-72-91-113-139-166-198-233e9-53-70-86-107-132-162-194-231-270f8-26-38-48-59-73-89-106-126-149f9-37-50-62-75-92-112-134-159-186h60 -60 -80 -90 -110 -130 -160 -190 -220 -25h70 -100 -120 -150 -180 -210 -250 -300 -350 -40h80 -140 -180 -220 -270 -330 -390 -460 -540 -63h90 -250 -300 -360 -430 -520 -620 -740 -870 -100h100 -400 -480 -580 -700 -840 -1000 -1200 -1400 -160h110 -600 -750 -900 -1100 -1300 -1600 -1900 -2200 -250h120 -1000 -1200 -1500 -1800 -2100 -2500 -3000 -3500 -400h130 -1400 -1800 -2200 -2700 -3300 -3900 -4600 -5400 -630js11+/- 30+/- 37+/- 45+/- 55+/- 65+/- 80+/- 95+/- 110+/- 125js12+/- 50+/- 60+/- 75+/- 90+/- 105+/- 125+/- 150+/- 175+/- 200js14+/- 125+/- 150+/- 180+/- 215+/- 260+/- 310+/- 370+/- 435+/- 500js16+/- 300+/- 375+/- 450+/- 550+/- 650+/- 800+/- 950+/- 1100+/- 1250k9+25 0+30 0+36 0+43 0+52 0+62 0+74 0+87 0+100 0k10+40 0+48 0+58 0+70 0+84 0+100 0+120 0+140 0+160 0k11+60 0+75 0+90 0+110 0+130 0+160 0+190 0+220 0+250 0k12+90 0+120 0+150 0+180 0+210 0+250 0+300 0+350 0+400 0H5+4 0+5 0+6 0+8 0+9 0+11 0+13 0+15 0+18 0H6+6 0+8 0+9 0+11 0+13 0+16 0+19 0+22 0+25 0H7+10 0+12 0+15 0+18 0+21 0+25 0+30 0+35 0+40 0H11+60 0+75 0+90 0+110 0+130 0+160 0+190 0+220 0+250 0H12 +100 0 +120 0 +150 0+180 0+210 0 +250 0 +300 0 +350 0 +400 0 Tolerance ( Unit = 0.001 mm )Nominal Diameter of Tool (mm)

国标自由公差表

自由公差 何谓自由尺寸公差? 旧国标(HG)159-59中,在基准件公差上,把精度等级分成12级。取自其中8、9两级精度基准件公差,称为自由尺寸公差。将偏差分为;单向(+)或(-)、双向(±)二种。 在自由尺寸公差的注解中提示; ①自由尺寸公差仅适用于机械加工表面。 ②自由尺寸公差在工作图上不标注。 ③单向偏差对于轴用(-)号,对于孔、孔深、槽宽、螬深及槽 长用(+)号,其余均用双向正负偏差(±)。 ④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设 计者应在工图中注出,否则按双向偏差制造。 修定后国标(GB)1800-79中,标准公差分20级。 即;IT01、IT0、IT1至IT18。IT表示标准公差,公差等级的代 号用阿拉伯数字表示,从IT01至IT18等级依次降低。 并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条; ①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加 工的尺寸, ②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技 术文件作出具体规定。 ③未注公差尺寸的公差等级规定为IT12至IT18。一般孔用H(+); 轴用h(-);长度用(±)? IT(即Js或js)。必要时,可不分孔、 轴或长度,均采用? IT(即Js或js)。 线性尺寸的极限偏差数值 公差等级尺寸分段 1.线性尺寸的极限偏差数值(GB/T1804-2000)(mm) 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 精密 f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5 中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 粗糙 e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 最粗v -- ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000)mm 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30 精密 f ±0.2 ±0.5 ±1 ±2 中等m

标准公差等级表资料

最新的标准公差等级表 GB/T1804-2000 线形尺寸的极限偏差数值 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000 精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5 中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4 最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8 (GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30 精密f ±0.2 ±0.5 ±1 ±2 中等m 粗糙c ±0.4 ±1 ±2 ±4 最粗v 注:倒圆半径和倒角高度的含义参见GB/T6403.4 (GB/1804-2000)角度尺寸的极限偏差数值 公差等级长度分段 ~10 >10~50 >50~120 >120~400 >400 精密f ±1° ±30′ ±20′ ±10′ ±5′

中等m 粗糙c ±1°30′ ±1° ±30′ ±15′ ±10′ 最粗v ±3° ±2° ±1° ±30′ ±20′ (GB/T1184-1996)直线度和平面度的未注公差值 公差等级基本长度范围 ≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000 H 0.02 0.05 0.1 0.2 0.3 0.4 K 0.05 0.1 0.2 0.4 0.6 0.8 L 0.1 0.2 0.4 0.8 1.2 1.6 (GB/T1184-1996)垂直度未注公差值 公差等级基本长度范围 ≤100 >100~300 >300~1000 >1000~3000 H 0.2 0.3 0.4 0.5 K 0.4 0.6 0.8 1 L 0.6 1 1.5 2 (GB/T1184-1996)对称度未注公差值 公差等级基本长度范围 ≤100 >100~300 >300~1000 >1000~3000 H 0.5 K 0.6 0.8 1 L 0.6 1 1.5 2

丝锥公差等级的选用方法

丝锥公差选用 丝锥公差等级的选用,取决于螺纹孔的公差等级。欧美系丝锥的螺纹公差,可参见标准DIN13。 常用的丝锥和内螺纹公差: 丝锥公差与内螺纹公差对照表:

以上对照表说明,ISO2/6H/2B等级的丝锥,可以应用于4G/ 5G/6H公差的内螺纹的制造。 欧美系丝锥的常规公差为ISO2/6H。生产厂家有时会制造出6HX和6GX的丝锥,这些超出标准值的公差带位置,主要用于加工高强度或高腐蚀性材料如铸铁等的丝锥;由于这类工件材料一般不会造成尺寸超差问题,所以可以使用偏上一点的公差,这样可以延长刀具的寿命。 挤压丝锥通常做成6GHX或6GX的公差。 日系丝锥的主要制造商有YAMAWA公司和OSG公司。 P级丝锥公差是日本YAMAWA公司依TAS(日本工具工业会规格)的规定而制定,类似美国的GH级精度。 丝攻的螺距为0.7mm(公制粗牙M4)或以上时(或英制下,T.P.I.≤36),丝攻的有效径基准尺寸以0为基准点,每一级的精度公差为20μm,亦即P1级的有效径精度公差为(0、20μm),以此类推,P2级为(20、40μm),P3

级为(40、60μm),P4级为(60、80μm)。 丝攻的螺距为0.6mm(公制粗牙M3)或以下时(或英制下,T.P.I.≤40),丝攻的有效径基准尺寸以10μm为基准点,每一级的精度公差为15μm,即P1级为(10、25μm),以此类推,P2级为(25、40μm),P3级为(40、5 5μm),P4级为(55、+70μm)。 G级精度是日本YAMAWA公司针对挤压丝锥制定的规定。 G级精度下,丝攻的有效径基准尺寸以0为基准点,每一级的精度公差为12.7μm(0.0005″),即G1级为(0、13μm),G4级为(38,51μm),以此类推。 依据不同尺寸规格的内螺纹的Class2级精度,可选用的挤压丝锥的G级精度如下表:

最新形位公差对照表

公差/值(tolerance/value) ['t?l?r?ns] ['v?lju:] 基本尺寸(basic size) ['beisik] 偏差(deviation) [,di:vi'ei??n] 上/下偏差(upper/lower deviation) ['?p?] ['l?u?] 配合/间隙配合/过盈配合/过渡配合(fit/clearance fit/interference fit/ transition fits) ['fit] ['kli?r?ns] [,int?'fi?r?ns] [tr?n'si??n, -'zi??n, trɑ:n-] 单/双边公差(unilateral/bilateral tolerance) [,ju:ni'l?t?r?l] [,bai'l?t?r?l] 标准/精度公差(standard/ precision tolerance) ['st?nd?d] [pri'si??n] 基准/特征/点/线/平面/轴线(datum/feature/point/line/ plane/axis) ['deit?m] ['fi:t??] [p?int] [plein] ['?ksis] 最大/小材料状态(M/LMC=maximum/least material condition) ['m?ksim?m] [li:st] [m?'ti?ri?l] [k?n'di??n] 理论正确尺寸(theoretical size ) [,θi?'retik?l, ,θi:?-] 基本尺寸(basic dimension) [di'men??n] 直径/半径(diameter/radius) [dai'?mit?] ['reidi?s] 直线度(straightness) ['streitnis] 平面度(flatness) ['fl?tnis] 圆度(circularity) [,s?:kju'l?r?ti] 圆柱度(cylindricity) 线轮廓度(profile of a line) ['pr?ufail] 面轮廓度(profile of a surface) ['s?:fis] 表面;表层;外观['pr?ufail]轮廓;外形定向公差(orientation tolerance) [,?:rien'tei??n, ?u-]

最新的标准公差等级表

最新的标准公差等级表 陶瓷材料2010-01-04 10:42:28 阅读600 评论0 字号:大中小 GB/T1804-2000 线形尺寸的极限偏差数值 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~ 2000 >2000~4000 精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5 中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4 最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8 (GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值 公差等级基本尺寸分段 0.5~3 >3~6 >6~30 >30 精密f ±0.2 ±0.5 ±1 ±2 中等m 粗糙c ±0.4 ±1 ±2 ±4 最粗v 注:倒圆半径和倒角高度的含义参见GB/T6403.4 (GB/1804-2000)角度尺寸的极限偏差数值 公差等级长度分段 ~10 >10~50 >50~120 >120~400 >400 精密 f ±1° ±30′ ±20′ ±10′ ±5′ 中等m 粗糙c ±1°30′ ±1° ±30′ ±15′ ±10′ 最粗v ±3° ±2° ±1° ±30′ ±20′ (GB/T1184-1996)直线度和平面度的未注公差值 公差等级基本长度范围 ≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000 H 0.02 0.05 0.1 0.2 0.3 0.4 K 0.05 0.1 0.2 0.4 0.6 0.8 L 0.1 0.2 0.4 0.8 1.2 1.6 (GB/T1184-1996)垂直度未注公差值 公差等级基本长度范围 ≤100 >100~300 >300~1000 >1000~3000 H 0.2 0.3 0.4 0.5 K 0.4 0.6 0.8 1 L 0.6 1 1.5 2 (GB/T1184-1996)对称度未注公差值 公差等级基本长度范围 ≤100 >100~300 >300~1000 >1000~3000 H 0.5 K 0.6 0.8 1