基于现场总线形式的DNC通信系统简介

基于现场总线形式的DNC通信

系统

(V6.1版)

简

介

软插件技术的完美应用

国家专利,专利号:98228025.4,专利授权日期:1999年6月19日

99年省级科技进步一等奖项目

基于现场总线形式的DNC通信系统(V6.0版)简介

1.国内DNC通信系统应用现状

随着计算机和通信技术的发展,DNC的概念已由直接数字控制(Direct Numerical Control)发展为分布式数控(Distributed Numerical Control)。近年来,数控机床占有率在我国呈逐年上升趋势,甚至出现了一些专门的数控车间,对数控机床进行集成化控制显得日益迫切。DNC是实现这一目标的主要方式,它相对 FMS而言,由于不强调物流自动化,因而投资少、见效快,DNC正日益得到广泛应用。目前国内多数数控机床只有RS232通信接口,对数控机床进行集成控制的DNC方式主要有三种:

1)单台DNC计算机对单台数控机床(点对点式)

对于单台数控机床,通常采用一台DNC计算机经RS232C接口对数控机床进行通信,完成NC程序和机床参数的上传或下传,短小NC程序可以一次性完整输入数控系统,而由于数控系统内存有限,长NC程序只能采取同步传输加工方式。由于RS232C通信距离短(一般最大为15米),DNC计算机必须放置在生产现场。

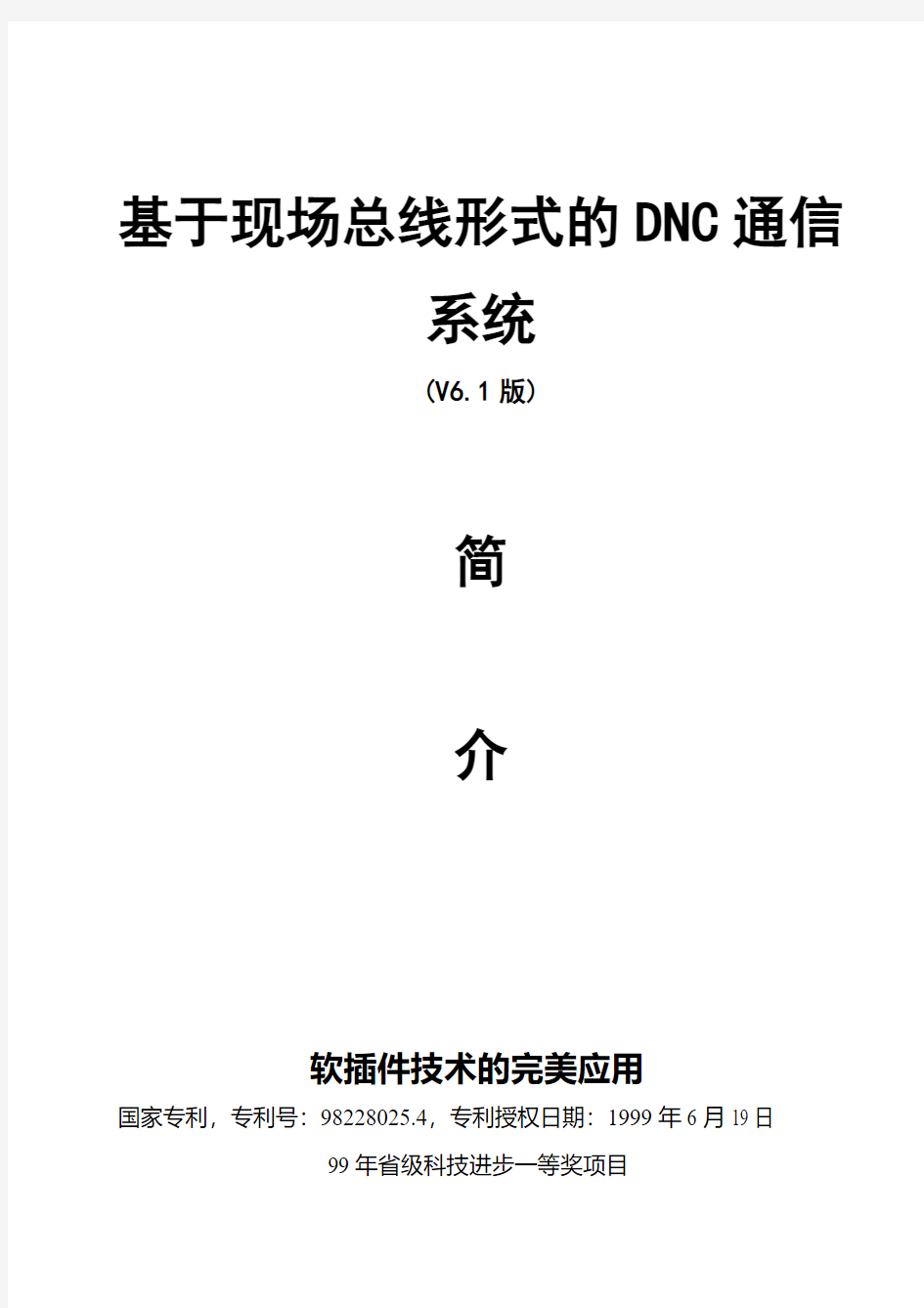

2)单台DNC计算机对多台数控机床(星型或多路RS232传输方式)

80年代末至90年代初,随着数控机床增多,各数控机床均需用DNC计算机通信。若仍采用一台计算机连接单台数控机床,则n台数控机床需配置n台计算机,由于当时计算机价格贵,DNC计算机和程序管理工作量大,在多台数控机床加工相同零件时,因操作人

图1 DNC通信星型拓扑结构

员修改加工程序易造成零件加工不一致,为此提出了单台DNC计算机连接多台数控机床方式,其通信拓扑结构如图1。

这种DNC通信结构尽管解决了投资问题,结构也简单,但也存在较多缺陷:(1)由于RS232C通信距离短,要求联网的数控机床相对集中;(2)整个网络为星型结构,信息交换都要经DNC计算机完成,当DNC计算机出现故障时,整个系统将瘫痪;(3)RS232C接口连线多,可靠性差;(4)当通信量增加时,DNC计算机负荷将增大,易出现通信竞争。因此,这种DNC通信系统主要用于加工程序的分配发送,当多台数控机床要求同时同步传输加工时,实现难度大,无法克服通信竞争。

为延长通信距离,使较分散的数控机床也能连网,可以在DNC计算机和数控机床间增加RS232长线驱动器,但仍无法克服上述后三个问题。

3)局域网加点对点式

随着车间数控机床数量和安装分散度的增加,采用上述星型通信网络无法满足实际生产需要。另外,随着计算机技术的发展,计算机的价格越来越便宜,工业PC机的价格企业也能够承受,数控机床与DNC计算机的通信又回到上述点对点式,这种方式能保证很好的实时性,且数控机床工作相互间不受影响。

数控机床通常用于单件、小批量、具有高附加值的复杂零件加工,其设计工作一般在CAD/CAM系统上完成,生成的NC程序需分发到DNC计算机上。随着车间数控机床的增多,加工零件频繁更换,CAD/CAM系统与DNC计算机间交换程序量多而大,很难人工完成NC 程序在CAD/CAM系统与所有DNC计算机间交换,为此,提出将CAD/CAM系统与所有DNC 计算机构成一个局域网,CAD/CAM系统生成的NC程序通过网络分发到各DNC计算机,该联网方案适用于数控机床多而分散的场合,具有连接简单,增减数控机床方便,信息传输速率高、可靠等优点,是目前国内应用最多的一种DNC通信方式,其网络拓扑结构如图2。

图2 局域网加对点式DNC系统结构

上述联网方案的实质是DNC计算机与数控机床间通过RS232C接口一对一连接,DNC计算机必须放置在生产现场,这种连接方式存以下缺陷:

(1) 采用的通信接口为RS232C,势必造成通信距离短,传输速率低,通常最高只能达到9600bps。

(2) 由于通信距离短,要求DNC计算机必须置于生产现场,承受粉尘和环境温度等影响。实际应用表明,DNC计算机故障率高,可靠性差。

(3) 操作不方便,操作人员需分别操作数控机床和DNC计算机,操作人员对DNC计算机往往具有完全使用权和可能修改NC程序,不便于生产管理,DNC计算机感染

病毒或由于程序错误修改产生废品甚至造成机床、工件或刀具损坏的情况时有发

生。

(4) 由于许多数控机床的购置时间及机床制造商不同,数控机床配备的数控系统也不尽相同,其通信接口、通信协议也不相同,因此,DNC通信软件需分别开发,

而制造企业往往不具备开发能力,向数控系统制造商购买这种通信软件又需花费

大量外汇。

(5) 工作在生产现场的DNC计算机要求其可靠性高,通常选用工业PC机作为DNC 计算机,一次性投入高。由于工作环境恶劣仍有较高的故障率,使用维护成本也

相应增加。

2.基于现场总线形式的DNC通信系统功能特点

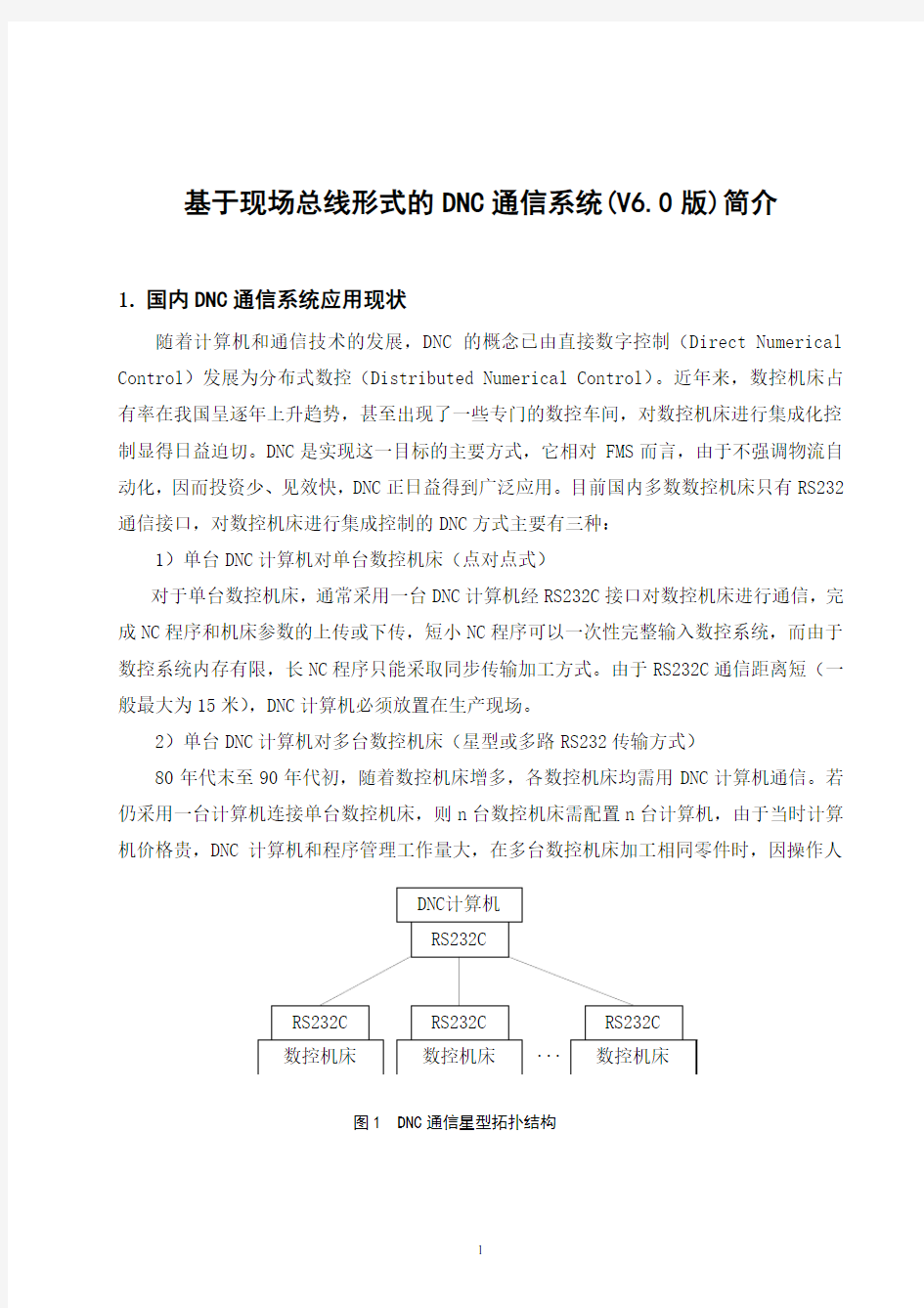

基于现场总线形式的DNC通信系统是由重庆大学和重庆巨禾电子信息技术有限公司共同开发的专利产品,为国家863项目研究成果,成果经鉴定达到“国际先进水平”,该成

....

最多可

连16台

图3 基于现场总线形式的DNC通信系统网络拓扑结构

果获得了重庆市1999年科学技术进步一等奖。该系统综合了目前国内外在DNC通信方面的研究成果,针对以往DNC通信系统采用BitBUS或点对点式通信结构的不足,首次采用CANBUS现场总线技术作为数控系统集成化控制的通信平台,以软插件技术为异构型数控系统通信协议转换软件的设计核心,使得实现异构型数控设备的集成更为简便,系统运行更为可靠,操作更为方便。新型DNC通信系统拓扑结构及通信连接如图3,它具有如下功能特点:

(1)是一套适用于异构型数控系统(如FANUC、SIEMENS等不同种类和型号的新老数控系统)集成控制的DNC通信系统,结构简单,通信介质为廉价的双绞线,布线连接

方便,系统有良好的可扩展性,增加一台数控机床只需增加一个CAN通信前端单元,一台DNC计算机最多可连接16台数控机床。

(2)既可实现NC程序及数控系统参数从CAD/CAM系统中下传到数控系统,也可将数控系统中的NC程序或系统参数上传到计算机完成备份。操作方便、自动完成。

(3)能实现多台数控加工中心同时实时加工。通信优化算法和CAN的良好通信机制很好地解决了多机同时通信而引起的通信竞争问题,而多路RS232通信方式是无法从根本上解决通信竞争问题。

(4)DNC通信系统与CNC间的通信速率可以提高到19200 bps,零件表面的加工质量高。

(5)智能化处理干扰问题,可靠性高。DNC通信前端单元体积小,可集成在数控系统控制柜中,且本身能适应恶劣的粉尘生产环境和较高温度的生产现场,有很好的电磁兼容性,可靠性高。另外, DNC计算机可以为普通微机(但建议采用工业PC机),远离生产现场,置于恒温恒湿环境中,使系统的可靠性进一步提高。

(6)系统彻底改变了原有的操作方式,实现数控机床侧单边操作。操作工人只需根据生产计划和数控作业指导书,给定传送方式、盘符、路径和程序名,即可从数控机床面板上直接申请NC程序,系统将自动分配NC程序到对应的机床。类似的单边操作也可实现数控系统参数和NC程序备份。

(7)具有程序再开(也称断点续传)功能,解决了大型曲面零件等加工过程中由于发生扰动而使NC程序只得从头开始执行的生产效率低下问题。

(8)系统构筑成本低,容易实现少投入,高产出。一方面提高了数控设备的利用率,另一方面节省了系统的管理人员和维护成本。

3. 基于现场总线形式的DNC通信系统组成

系统由DNC计算机(PC机)、群控式数控设备的通信装置、DNC软插件集成通信监控管理软件和通信介质构成,其中“群控式数控设备的通信装置”获得了国家专利局实用新型专利(专利号为ZL98228025.4)。群控式数控设备的通信装置如图4,包括插入DNC计算机总线槽的CAN通信卡和安装在数控系统控制柜内的CAN通信前端单元(见图5)。

DNC软插件集成通信监控管理软件由系统设置、通信监控、通信日志、系统帮助等模块组成。(1)系统设置模块,用于输入系统各数控机床的型号、数控系统的型号和通信协议等,生成系统设置文件。(2)通信监控模块。当系统设置完成后,就可进入监控模块监控整个系统,完成DNC计算机与各数控系统间NC程序的传送,并记录通信日志。系统工作时,DNC计算机始终处于无人值守的监控状态,监控界面见图6。可按三种方式从数控机床操作面板向DNC计算机申请NC程序:S方式,一次完整传送方式,适用于小NC程序传送;D方式,同步传送加工方式,适用于大型NC程序的同步传送加工;N方式,程序再开方式,这是一种非常有效的传送加工方式,可显著提高数控机床的利用率。数控机床在加工时若出现扰动,NC程序传输被迫中断,此时新型DNC通信系统将自动记录断点状态,当再次以程序再开方式申请加工时,DNC系统能快速自动生成一个新的NC程序,使机床从断点处继续加工,从而免去了机床空运行时间,保证了加工的连续性和生产过程的稳定。断点续传功能为重庆市科委项目“DNC方式下加工中心程序再开功能的研究”的研究成果,该项目于1999年12月通过重庆市科委组织的鉴定,成果在制造自动化车间DNC集成化控制研究方面处于国内领先水平。(3)通信日志模块,记录NC程序申请的机床号、NC程序号、申请方式、申请时间、已传送NC程序的字节数以及加工完成时间等,这些信息可供生产管理系统使用,如统计设备的使用率,制定设备的中修大修计划等。

图4 群控式数控设备通信装置

图5 CAN通信前端单元与数控系统集成

图6 DNC系统集成监控界面

4. 基于现场总线形式的DNC通信应用情况

基于现场总线形式的DNC通信系统具有技术先进、集成方便、运行可靠、功能强、投资少、见效快等优点,适合于所有的数控加工车间、数控机床和普通机床混合的机械加工车间。对于企业充分利用现有数控设备,提高企业制造能力和制造水平具有重要的意义,有广阔的应用前景。该系统已在长安汽车股份有限公司、贵州遵义长征电器集团长征电器一厂、中国航天机电集团三院33所(北京)、望江机器制造总厂等大型企业应用,取得了很好的经济效益和社会效益。

现场总线郭琼习题答案

《现场总线及其应用第2版主编郭琼课后习题答案》 机电职业技术学院电气工程系 作者:卡尔二毛第一章: 1.过程控制系统的发展经历了那几代控制系统? 答:共5代。1.基地式仪表控制系统2.模拟式仪表控制系统3.直接式数字控制系统(DDC)4.集散控制系统(DCS)5.现场总线控制系统(FCS) 2.阐述DDC控制系统的结构及工作过程? 答:结构由:计算机控制系统和生产过程的输入、输出设备组成。 工作过程:计算机通过过程输入通道对生产现场的变量进行巡回检测,然后根据变量,按照一定的控制规律进行运算,最后将运算结果通过输出通道输出,并作用于执行器,使被控变量符合系统要求性能指标。 3.计算机在DDC控制系统中起什么作用? 答:完成对生产过程的自动控制、运行参数监视等。 4.DDC控制系统的输入、输出通道各起什么作用? 答:输入通道作用:用于向计算机输入生产过程的模拟信号、开关量信号或数字信号。 输出通道作用:用于将计算机的运算结果输出并作用于控制对象。 5.计算机的软件包括哪两大类?各起什么作用? 答:用户软件和系统软件。用户软件供用户使用处理一些相关工作;系统软件是用户软件的操作平台,具有开发性。 6.什么是集散控制系统?其基本设计思想是什么? 答:集散控制系统:由过程控制级和过程监控级组成的、以通信网络为纽带的多级计算机控制系统。核心思想:集中管理、分散控制。 7.简述集散控制系统的层次结构及各层次所起的作用? 答:层次结构:分散过程控制级、集中操作监控级、综合信息管理级; 分散过程控制级作用:完成生产过程的数据采集、闭环调节控制和顺序控制等功能。 集中操作监控级作用:了解系统操作、组态、工艺流程图显示、监控过程对象和控制装置的运行情况,并可通过通信网络向过程级设备发出控制和干预指令。 综合信息管理级作用:监视企业各部门的运行情况,实现生产管理和经营管理等功能。 8.生产过程包括哪些装置? 答:PLC、智能调节器、现场控制站和其他测控装置。

几种常见的现场总线简介

几种常见的现场总线简介从1984年IEC开始制订现场总线国际标准至今,经过16年的努力和有关各方的协商妥协,最终,采用包括8种类型现场总线的IEC6lI58标准,并于1999年底的投票中得以通过。 2.1 Type l IEC技术报告(即FF H1)FF H1现场总线的网络协议是按照ISOOSI参考模型建立的,它由物理层、数据链路层、应用层,以及考虑到现场装置的控制功能和具体应用而增加的用户层组成。基金会现场总线(FF)是Type1现场总线的一个子集(Subset)。 2.2 Type 2 ControlNet ControlNet现场总线得到美国Rockwell公司支持。它采用了一种新的通信模式:生产者/客户(Producer/Consumermodel)模式。这种模式允许网络上的所有节点,同时从单个数据源存取相同的数据。这种模式最主要的特点是增强了系统的功能,提高了效率和实现精确的同步。 2.3 Type 3 Profibus Profibus得到德国Siemens公司支持。Profibus数据链路层总线存取有两种方式,即令牌环(Token-Ring)方式和主站/从站(Master/Slave)方式。Profibus系列由3个兼容部分组成,即Profibus-DP、Profibus-FMS和Profibus-PA。Profibus-DP适用于设备级控制系统与分散I/O之间高速通信,它使用物理层、数据链路层以及用户接口。Profibus-FMS适用于车间级监控网络,是一个令牌结构、实时多主网络。Profibus-PA专为过程自动化设计,它能够将变送器和执行器连接到一根公共总线,符合IEC61158.2物理层规范,

现场总线技术的特点及发展趋势

现场总线技术的特点及发展趋势 摘要现场仪表与控制室仪表之间的数字通信统称为现场总线。现场总线技术自20世纪90年代出现以来已成为世界范围内自动化技术发展的热点之一,广泛用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系,被誉为“自动化仪表与控制系统的一次变革”。我国自20世纪90年代后期即开始引入并研究总线技术,将其作为今后工业过程控制技术研究的重点,并于1996年正式将现场总线技术的研究和产品开发列入九五国家重点科技攻关项目。 关键词现场总线数字通讯集散系统 现场仪表与控制室仪表之间的数字通信统称为现场总线。现场总线技术自20世纪90 年代出现以来已成为世界范围内自动化技术发展的热点之一,广泛用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系,被誉为“自动化仪表与控制系统的一次变革”。我国自20世纪90年代后期即开始引入并研究总线技术,将其作为今后工业过程控制技术研究的重点,并于1996年正式将现场总线技术的研究和产品开发列入九五国家重点科技攻关项目。现场总线不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。这项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术,受到世界范围的关注,成为自动化技术发展的热点,并将导致自动化系统结构与设备的深刻变革。国际上许多有实力、有影响的公司都先后在不同程度上进行了现场总线技术与产品的开发。 人们把50年代前的气动信号控制系统PCS称作第一代控制系统,把4~20mA等电动模拟信号控制系统称为第二代控制系统,把数字计算机集中式控制系统称为第三代控制系统,把70年代中期以来的集散式分布控制系统DCS称作第四代控制系统,把现场总线系统称为第五代控制系统,也称作FCS——现场总线控制系统。作为新一代控制系统,它一方面突破了DCS系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。开放性、分散性与数字通讯是现场总线系统最显著的特征。 现有较强实力和影响的现场总线技术有:FoudationFieldbus(FF)、LonWorks、Profibus、HART、CAN、Dupline等。它们具有各自的特色,在不同应用领域形成了自己的优势。 一、现场总线的技术特点 1、具有良好的系统开放性。现场总线技术通信协议公开,相关标准的一致,它可以与任何遵守相同标准的其它设备或系统相连,各不同厂家的设备之间可进行互连并实现信息交换。用户可按自己需要的大小把来自不同供应商的产品随意组成不同的系统。 2、系统结构的高度分散性。因为自控技术的飞速发展,现场设备本身已经具备自动控制的基本功能,所以现场总线技术采用了全分布式控制系统的体系结构。这种体系结构从根本上改变了现有DCS的集散控制系统体系,简化了系统结构,提高了系统可靠性。 3、互可操作性与互用性。现场总线技术可实现互连设备间、系统间的信息传送与沟通,可实行点对点,一点对多点的数字通信。互用性意味着不同生产厂家的性能类似的设备可进行互换而实现互用。 4、现场设备的智能化与功能自治性。它将传感测量、补偿计算、流量处理与控制等功能分散到现场设备中完成,仅靠现场设备即可完成自动控制的基本功能,并可随时诊断设备的运行状态。

通信理论与系统

2ASK、2FSK与2PSK性能比较 ——通信理论与系统 学生姓名:石安伟 学生学号:201304703004 学生班级:研132 班 任课教师:毛雪松

2ASK 、2FSK 与2PSK 性能比较 通信的目的是远距离传递信息,虽然基带数字信号可以再传输距离不远的情况下直接传送,但如果要远距离传输时,特别是在无线或光纤信道上传输时,则必须经过调制将信号频谱搬移到高频处 才能在信道中传输。实际上,是把数字基带信号的功率谱搬移到载频附近,形成数字频带调制信号。数字信号的传输如同模拟信号的传输一样,也有三种基本的调制方式:幅度键控(ASK)、移频键控(FSK)和移相键控(PSK)。幅度键控(ASK)是用数字基带信号单独控制载波的幅度,从而产生数字调制信号;移频键控(FSK)是用数字基带信号单独控制载波的频率,从而产生数字调制信号;移相键控(PSK)是用数字基带信号单独控制载波的相位,从而产生数字调制信号。 调制信号为二进制序列时的数字频带调制称为二进制数值调制。由于被调载波有幅度、频率、相位三个独立的可控参量,当用二进制信号分别调制这三种参量时,就形成了二进制振幅键控(2ASK)、二进制移频键控(2FSK )、二进制移相键控(2PSK)三种最基本的数字频带调制信号,而每种调制信号的受控参量只有两种离散变换状态。 1、振幅键控2ASK 二进制ASK 信号是利用载波幅度的变化表征被传输信息状态的,被调载波的幅度随二进制信号序列的1,0状态变化,即用载波幅度的有无来代表传1或0。通常又称其为通断键控(00K)信号。二进制幅度调制信号的产生如图3-1所示,a 表示模拟法,b 表示键控法。 二进制ASK 信号可用下式描述: 2()()cos(2)ASK i s c i S t a g t iT f t πθ=-+∑

现场总线 复习题 西华大学

1.计算机控制系统的发展经历了哪几个阶段?各有何特点? 一、数据采集与处理:计算机并不直接参与控制,对生产过程不会产生直接影响,能对整 个生产过程进行集中监视,可进行越限报警,可以得到大量统计数据。 二、直接数字控制系统(DDC):由计算机参与闭环控制过程,无需模拟控制器,控制系统 有一个功能较齐全的运行操作台,设定、显示、报警等集中在这个控制台上,操作方便,由于计算机与过程装置之前的双向信号流动的是通过硬性物连接装置来实现的,其中流动的信号都是电气信号,因此计算机不可能与现场装置离得太远,所以每台计算机所控制和管理的过程装置数量很少,多数情况下应用为单回路控制。 三、监督计算机控制系统(SCC):一般由两级计算机组成,第一级计算机与生产过程连接, 并承担测量和控制任务,即完成DDC控制,第一级计算机和第二级计算机之间的数据通信,通常采用串行数据链路规程,传送效率一般较低。 四、集散控制系统(DCS):采用网络技术实现数据的高速远距离传送;采用分布的、相对 独立的控制站在一定程度上避免了多回路集中控制的风险;通过控制站得冗余设计提高了控制系统的可靠性。 五、现场总线控制系统(FCS):采用一定的媒体作为通信线路,按照公开、规范的通信协 议,在位于现场的多个设备之间,以及现场设备与远程监控计算机之间,实现全数字传输和信息交换,是各种适应实际需要的控制系统。 2.什么是现场总线?简述现场总线出现的背景? 1.在生产现场的测量控制设备之间实现双向、串行、多点数字通信的系统称为现场总线; 2.出现的背景是:一是技术基础:现场总线就是以数字通信替代了传统4-20mA模拟 信号及普通开关量信号的传输;二是技术开发和标准制定的战争:不同的国际标准化组织对现场总线的优缺点存在激烈争论。 3.什么是现场总线控制系统?简述现场总线系统技术特点? 1.现场总线控制系统采用一定的媒体作为通信线路,按照公开、规范的通信协议,在位 于现场的多个设备之间,以及现场设备与远程监控计算机之间,实现全数字传输和信息交换,各种适应实际需要的控制系统; 2.现场总线系统技术特点:(1)开放性(2)互可操作性与互换性(3)设备智能化(4) 彻底分散(5)现场环境适应性(6)系统可靠性(7)信息一致性(8)经济性(9)易于安装和维护。 4.简述FCS与DCS的区别?FCS有何优点? 区别是FCS是放弃常规的4~20mA模拟信号传输标准,采用一定的媒体作为通信线路,按照公开、规范的通信协议,在位于现场的多个设备之间,以及现场设备与远程监控计算机之间,实现全数字传输和信息交换,是各种适应实际需要的控制系统; 5.主流现场总线有哪些?其特点如何? 1.主流现场总线有DDC,DCS,FCS; 2.DDC:由计算机参与闭环控制过程,无需模拟控制器,控制系统有一个功能较齐全的运行 操作台,设定、显示、报警等集中在这个控制台上,操作方便,由于计算机与过程装置之前的双向信号流动的是通过硬性物连接装置来实现的,其中流动的信号都是电气信号,因此计算机不可能与现场装置离得太远,所以每台计算机所控制和管理的过程装置数量很少,多数情况下应用为单回路控制。 DCS:采用网络技术实现数据的高速远距离传送;采用分布的、相对独立的控制站在一定程度上避免了多回路集中控制的风险;通过控制站得冗余设计提高了控制系统的可靠性。 FCS:采用一定的媒体作为通信线路,按照公开、规范的通信协议,在位于现场的多个设备之间,以及现场设备与远程监控计算机之间,实现全数字传输和信息交换,是各种适应实

现场总线控制系统的现状和发展前景

现场总线控制系统的现状和发展前景 序言 随着计算机技术、通信技术和控制技术的发展,传统的控制领域正经历着一场前所未有的变革,开始向网络化方向发展。计算机控制系统的发展在经历了基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统以及集散控制系统(DCS)后,今后将朝着现场总线控制系统的方向发展。 现场总线(Fieldbus)是指开放式、国际标准化、数字化、相互交换操作的双向传送、连接智能仪表和控制系统的通信网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。这是一项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术,是信息化带动工业化和工业化推动信息化的适用技术,是能应用于各种计算机控制领域的工业总线,因现场总线潜在着巨大的商机,世界范围内的各大公司都投入相当大的人力、物力、财力来进行开发研究[1]。当今现场总线技术一直是国际上各大公司激烈竞争的领域,由于现场总线技术的不断创新,过程控制系统由第四代的DCS 发展至今的FCS(Fieldbus Control System)系统,已被称为第五代过程控制系统。而FCS和DCS的真正区别在于其现场总线技术。现场总线技术以数字信号取代模拟信号,在3C(Computer计算机、Control控制、Commcenication通信)技术的基础上,大量现场检测与控制信息就地采集、就地处理、就地使用,许多控制功能从控制室移至现场设备。由于国际上各大公司在现场总线技术这一领域的竞争,仍未形成一个统一的标准,目前现场总线网络互联都是遵守OSI参考模型。由于现场总线以计算机、微电子、网络通讯技术为基础,这一技术正在从根本上改变控制系统的理念和方法,将极大地推动整个工业领域的技术进步,对工业自动化系统的影响将是积极和深远的。 现场总线技术是当代工业数字通信的前沿技术,是计算机技术、通信技术和自动化控制技术的集成,也是信息技术、测量技术在信息时代的体现。现场总线技术经过10年的研发、试验和局部应用阶段,现已开始大量地在中小系统中应用,并开始在超大规模的自动化系统工程中应用。现场总线技术是工业数字通信时代的先驱,它的出现正在引起工业控领域的一次前所未有的技术革命。现场总线不仅仅是分散于最底层的控制系统,而且是建立于整个工业体系的通信系统,它的通信协议建立在控制策略之上,标准的编程语言(DDL)和强大的通信功能,使现场总线控制系统成为贯彻操作者意志的最得力的工具,由于其巨大的技术优势,被认为是工业控制发展的必然趋势,将逐步取代传统的控制方法。 进入二十一世纪以来,随着我国国民经济的高速发展,我国现场总线控制系统行业保持了多年高速增长,并随着我国加入WTO, 近年来,现场总线控制系统行业的出口也形势喜人,2008年,全球金融危机爆发,我国现场总线控制系统行业发展也遇到了一些困难,如国内需求下降,出口减少等,现场总线控制系统行业普遍出现了经营不景气和利润下降的局面,2009年,随着我国经济刺激计划出台和全球经济走出低谷,我国现场总线控制系统行业也逐渐从金融危机的打击中恢复,重新进入良性发展轨道。

主流现场总线简介

主流现场总线简介 下面就几种主流的现场总线做一简单介绍。 1、基金会现场总线(FoundationFieldbus 简称FF) 这是以美国Fisher-Rousemount公司为首的联合了横河、ABB、西门子、英维斯等80家公司制定的ISP协议和以Honeywell公司为首的联合欧洲等地150余家公司制定的WorldFIP协议于1994年9月合并的。该总线在过程自动化领域得到了广泛的应用,具有良好的发展前景。 基金会现场总线采用国际标准化组织ISO的开放化系统互联OSI的简化模型(1,2,7层),即物理层、数据链路层、应用层,另外增加了用户层。FF分低速H1和高速H2两种通信速率,前者传输速率为31.25Kbit/秒,通信距离可达1900m,可支持总线供电和本质安全防爆环境。后者传输速率为1Mbit/秒和2.5Mbit/秒,通信距离为750m和500m,支持双绞线、光缆和无线发射,协议符号IEC1158-2标准。FF的物理媒介的传输信号采用曼切斯特编码。 2、CAN(ControllerAreaNetwork 控制器局域网) 最早由德国BOSCH公司推出,它广泛用于离散控制领域,其总线规范已被ISO国际标准组织制定为国际标准,得到了Intel、Motorola、NEC等公司的支持。CAN协议分为二层:物理层和数据链路层。CAN的信号传输采用短帧结构,传输时间短,具有自动关闭功能,具有较强的抗干扰能力。CAN 支持多主工作方式,并采用了非破坏性总线仲裁技术,通过设置优先级来避免冲突,通讯距离最远可达10KM/5Kbps/s,通讯速率最高可达40M /1Mbp/s,网络节点数实际可达110个。目前已有多家公司开发了符合CAN协议的通信芯片。 3、Lonworks 它由美国Echelon公司推出,并由Motorola、Toshiba公司共同倡导。它采用ISO/OSI模型的全部7层通讯协议,采用面向对象的设计方法,通过网络变量把网络通信设计简化为参数设置。支持双绞线、同轴电缆、光缆和红外线等多种通信介质,通讯速率从300bit/s至1.5M/s不等,直接通信距离可达2700m(78Kbit/s),被誉为通用控制网络。Lonworks技术采用的LonTalk协议被封装到Neuron(神经元)的芯片中,并得以实现。采用Lonworks技术和神经元芯片的产品,被广泛应用在楼宇自动化、家庭自动化、保安系统、办公设备、交通运输、工业过程控制等行业。 4、DeviceNet DeviceNet是一种低成本的通信连接也是一种简单的网络解决方案,有着开放的网络标准。DeviceNet具有的直接互联性不仅改善了设备间的通信而且提供了相当重要的设备级阵地功能。DebiceNet基于CAN技术,传输率为125Kbit/s至500Kbit/s,每个网络的最大节点为64个,其通信模式为:生产者/客户(Producer/Consumer),采用多信道广播信息发送方式。位于DeviceNet网络上的设备可以自由连接或断开,不影响网上的其他设备,而且其设备的安装布线成本也较低。DeviceNet总线的组织结构是Open

现场总线技术的现状及其发展前景

现场总线综述 设计题目:现场总线技术的现状及其发展前景学院名称:电子与信息工程学院 专业:电气工程及其自动化 姓名: +++ 班级:电气112 班 学号: 11401170236 指导教师:邱雪娜 2014 年 11 月 17 日

现场总线技术的现状及其发展前景 +++ (宁波工程学院,电子与信息工程学院,浙江宁波 315000) 摘要:现场总线技术是自动化领域里的一项新技术。本文阐述了现场总线技术的产生与发展及各类现场总线技术的历史、现状及特点 ,最后展望了该技术的未来发展趋势。 关键词:现场总线;产生与发展;特点;发展趋势 Present situation and development prospect of Fieldbus Technology LI Gensheng (School of Electron and Information Engineering, Ningbo University of Technology, Ningbo 315000 , China) Abstract: The fieldbus technology is a new technology in automatization. This paper expounds the origin and development of fieldbus technology and all kinds of history, present situation and characteristics of field bus technology, the future development trend of this technology are discussed. Key words:f ieldbus; generation and development; characteristic; the development trend 引言 现场总线控制系统技术自70年代诞生至今,由于它在减少系统线缆,简化系统安装、维护和管理,降低系统的投资和运行成本,增强系统性能等方面的优越性引起人们的广泛注意,得到大范围的推广,导致了自动控制领域的一场革命。随着计算机技术的发展,现场总线技术不断向数字化、微型化、个性化,专用化发展。现场总线技术的市场不断扩大,前景广阔。 1 现场总线的定义与特点 1.1现场总线技术的定义 从名词定义来讲,现场总线是用于现场电器、现场仪表及现场设备与控制主机系统之间的一种开放的、全数字化、双向、多站的通信系统。而现场总线标准规定某个控制系统中一定数量的现场设备之间如何交换数据。数据的传输介质可以是电线电缆、光缆、电话线、无线电等等。通俗地讲,现场总线是用在现场的总线技术。传统控制系统的接线方式是一种并联接线方式,从PLC控制各个电器元件,对应每一个元件有一个I/O口,两者之间需用两根线进行连接,作为控制和/或电源。当PLC所控制的电器元件数量达到数十个甚至数百个时,整个系统的接线就显得十分复杂,容易搞错,施工和维护都十分不便。为此,人们考虑怎样把那么多的导线合并到一起,用一根导线来连接所有设备,所有的数据和信号都在这根线上流通,同时设备之间的控制和通信可任意设置。因而这根线自然而然地称为了总线,就如计算机内部的总线概念一样。由于控制对象都在工矿现场,不同于计算机通常用于室内,所以

现场总线技术及其应用研究论文

现场总线技术及其应用研究 中文摘要: 现场总线技术自70年代诞生至今,由于它在多方面的优越性,得到大范围的推广,导致了自动控制领域的一场革命。本文从多个方面介绍了现场总线技术的种类、现状、应用领域及前景。 现场总线FF(Field Bus)的概念起源于70年代,当时主要考虑将操作室的现场信号和到控制仪器的控制信号由一组总线以数字信号形式传送,不必每个信号都用一组信号线。随着仪表智能化和通讯数字化技术的发展,数字通信网络延伸到工业过程现场成为可能,由全数字现场控制系统代替数字与模拟分散型控制系统已成为工业化控制系统发展的必然趋势。 现场总线已经发展成为集计算机网络、通信技术、现场控制、生产管理等内容为一体的现场总线控制系统FCS(Field-bus Control System)。它将通信线一直延伸到生产现场生产设备,用于过程和制造自动化的现场设备或现场仪表互连的现场通信网络,将传统的DCS 三层网络结构变成两层网络结构,降低了成本,提高了可靠性,实现了控制管理一体化的结构体系。 关键词:现场总线技术、自动控制、发展趋势

第一章绪论 现场总线(Fieldbus)是80年代末、90年代初国际上发展形成的,用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。这项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术,已经受到世界范围的关注,成为自动化技术发展的热点,并将导致自动化系统结构与设备的深刻变革。 现场总线控制系统(FCS)是顺应智能现场仪表而发展起来的。它的初衷是用数字通讯代替4-20mA模拟传输技术,但随着现场总线技术与智能仪表管控一体化(仪表调校、控制组态、诊断、报警、记录)的发展,在控制领域内引起了一场前所未有的革命。控制专家们纷纷预言:FCS将成为21世纪控制系统的主流。 第二章现场总线技术概述 2.1现场总线的定义: 目前,公认的现场总线技术概念描述如下:现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点通信的数据总线。其中,"生产过程"包括断续生产过程和连续生产过程两类。或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。 2.2 现场总线技术产生的意义 (1)现场总线(Fieldbus)技术是实现现场级控制设备数字化通信的一种工业现场层网络通信技术;是一次工业现场级设备通信的数字化革命。现场总线技术可使用一条通信电缆将现场设备(智能化、带有通信接口)连接,用数字化通信代替4-20mA/24VDC信号,完成现场设备控制、监测、远程参数化等功能。 (2)传统的现场级自动化监控系统采用一对一连线的、4-20mA/24VDC信号,信息量有限,难以实现设备之间及系统与外界之间的信息交换,使自控系统成为工厂中的"信息孤岛",严重制约了企业信息集成及企业综合自动化的实现。 (3)基于现场总线的自动化监控系统采用计算机数字化通信技术,使自控系统与设备加入工厂信息网络,构成企业信息网络底层,使企业信息沟通的覆盖范围一直延伸到生产现场。在CIMS系统中,现场总线是工厂计算机网络到现场级设备的延伸,是支撑现场级与车间级信息集成的技术基础。 第三章现场总线的种类 从20世纪90年代以后,现场总线技术得到了迅猛发展,出现了群雄并起、百家争鸣的局面。目前已开发出有40多种现场总线,如Interbus、Bitbus、DeviceNet、MODbus、Arcnet、

常用现场总线种类介绍

常用现场总线种类介绍公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

常用现场总线种类介绍 1、PROFIBUS Profibus 作为一种快速总线,被广泛应用于分布式外围组件(PROFIBUS-DP)。除了 PROFIBUS-DP 和 FMS 以外,Beckhoff 还支持驱动器通讯标准 PROFIBUS MC。过程现场总线 2、EtherCAT EtherCAT(Ethernet for Control Automation Technology,用于控制和自动化技术的以太网)是一种用于工业自动化的实时以太网解决方案,性能优越,使用简便。 3、Lightbus 这种经过验证的 Beckhoff 光纤总线系统具有极为优秀的抗 EMI 性能,易于安装,数据流快速、循环且具有确定性。 4、Interbus Interbus 易于配置,通讯快速而可靠。主/从系统的移位寄存器协议可提供高效循环通讯。 5、CANopen 通过有效利用总线带宽,CANopen 可在即使相对较低的数据传输速率时也能实现较短的系统响应时间。秉承了 CAN 的传统优点,例如数据安全性高且具备多主站能力。 6、ControlNet ControlNet 是一种开放式标准现场总线系统。该总线协议允许循环数据和非循环数据通过总线同时进行交换,而两者之间互不影响。 7、SERCOS interface SERCOS 最初作为用于驱动器的快速光纤总线系统研发。采用 Beckhoff SERCOS 总线耦合器,I/O 设备可以实现高速率数据传输和较短的循环时间。 8、Ethernet

通信技术与系统实验

2014-2015学年第二学期《通信技术与系统》课程实验报告 所在学院:电子工程学院 学生姓名: 学生学号: 任课老师: 2015年6月 18日

实验1 模拟信号源实验 一、实验目的 1.了解本模块中函数信号产生芯片的技术参数; 2.了解本模块在后续实验系统中的作用; 3.熟悉本模块产生的几种模拟信号的波形和参数调节方法。 二、实验仪器 1.时钟与基带数据发生模块,位号:G 2.频率计1台 3.20M 双踪示波器1台 4.小电话单机1部 三、实验原理 本模块主要功能是产生频率、幅度连续可调的正弦波、三角波、方波等函数信号(非同步函数信号),另外还提供与系统主时钟同源的2KHZ 正弦波信号(同步正弦波信号)和模拟电话接口。在实验系统中,可利用它定性地观察通信话路的频率特性,同时用做PAM 、PCM 、ADPCM 、CVSD (?M )等实验的音频信号源。本模块位于底板的左边。 1.非同步函数信号 它由集成函数发生器XR2206和一些外围电路组成,XR2206芯片的技术资料可到网上搜索得到。函数信号类型由三档开关K01选择,类型分别为三角波、正弦波、方波等;峰峰值幅度范围0~10V ,可由W03调节;频率范围约500HZ ~5KHZ ,可由W02调节;直流电平可由W01调节(一般左旋到底)。非同步函数信号源结构示意图,见图2-1。 图2-1 非同步函数信号源结构示意图 2.同步正弦波信号 它由2KHz 方波信号源、低通滤波器和输出放大电路三部分组成。 2KHz 方波信号由“时钟与基带数据发生模块”分频产生。U03及周边的阻容网络组成一个截止频率为2KHZ 的低通滤波器,用以滤除各次谐波,只输出一个2KHz 正弦波,在P04可测试其波形。用其作为PAM 、PCM 、ADPCM 、CVSD (?M )等模块的音频信号源,其编码数据可在普通模拟示波器上形成稳定的波形,便于实验者观测。 W04用来改变输出同步正弦波的幅度。同步信号源结构示意图,见图2-2。 K01 U01 跟随放大器 XR2206 电 路 三角波 正弦波 方波 P03

各类总线的介绍

总线 一.总线的概念 总线是一组用于计算机之间各部件之间进行数据和命令的传送的公用信号线。二.总线的分类 (一)总线(微机通用总线)按功能和规范可分为三大类型: (1)片总线(Chip Bus, C-Bus) 又称元件级总线,是把各种不同的芯片连接在一起构成特定功能模块(如CPU模块)的信息传输通路。 (2)内总线(Internal Bus, I-Bus) 又称系统总线或板级总线,是微机系统中各插件(模块)之间的信息传输通路。例如CPU模块和存储器模块或I/O接口模块之间的传输通路。 (3) 外总线(External Bus, E-Bus) 又称通信总线,是微机系统之间或微机系统与其他系统(仪器、仪表、控制装置等)之间信息传输的通路,如EIA RS-232C、IEEE-488等。(现场总线CAN属于外总线) 三类总线在微机系统中的地位和关系 其中的系统总线,即通常意义上所说的总线,一般又含有三种不同功能的总线,即数据总线DB(Data Bus)、地址总线AB(Address Bus)和控制总线CB

(Control Bus)。 (二)总线按照传输数据的方式划分:可以分为串行总线和并行总线。串行总线中,二进制数据逐位通过一根数据线发送到目的器件;并行总线的数据线通常超过2根。常见的串行总线有SPI、I2C、USB及RS232等。 (三)总线按照时钟信号是否独立划分:可以分为同步总线和异步总线。同步总线的时钟信号独立于数据,而异步总线的时钟信号是从数据中提取出来的。SPI、I2C是同步串行总线,RS232采用异步串行总线。 按照计算机所传输的信息种类,计算机的总线可以划分为数据总线、地址总线和控制总线,分别用来传输数据、数据地址和控制信号。 三.各类总线介绍 内部总线 1.I2C总线是同步通信的一种特殊形式,具有接口线少,控制方式简化,器件封装形式小,通信速率较高等优点。在主从通信中,可以有多个I2C总线器件同时接到I2C总线上,通过地址来识别通信对象。 2.SPI总线串行外围设备接口SPI是一种同步串行接口,SPI总线是一种三线同步总线,因其硬件功能很强,所以与SPI有关的软件就相当简单,使CPU 有更多的时间处理其他事务。 3.SCI总线串行通信接口SCI是一种通用异步通信接口UART,与MCS-51的异步通信功能基本相同。 系统总线 1.ISA总线总线标准是IBM 公司推出的系统总线标准。它是对XT总线的扩展,以适应8/16位数据总线要求。它在80286至80486时代应用非常广泛,以至于现在奔腾机中还保留有ISA总线插槽,ISA总线有98只引脚。 2.EISA总线是在ISA总线的基础上使用双层插座,在原来ISA总线的98条信号线上又增加了98条信号线,也就是在两条ISA信号线之间添加一条EISA信号线。在实用中,EISA总线完全兼容ISA总线信号。 3.VESA总线是一种局部总线,简称为VL(VESA local bus)总线。该总线系统考虑到CPU与主存和Cache 的直接相连,通常把这部分总线称为CPU总线或主总线,其他设备通过VL总线与CPU总线相连,所以VL总线被称为局部总线。它定义了32位数据线,且可通过扩展槽扩展到64 位,使用33MHz时

现场总线基础知识

现场总线基础知识 现场总线技术综述 现场总线(Fieldbus)是80年代末、90年代初国际上发展形成的,用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。这项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术,已经受到世界范围的关注,成为自动化技术发展的热点,并将导致自动化系统结构与设备的深刻变革。国际上许多实力、有影响的公司都先后在不同程度上进行了现场总线技术与产品的开发。现场总线设备的工作环境处于过程设备的底层,作为工厂设备级基础通讯网络,要求具有协议简单、容错能力强、安全性好、成本低的特点。 具有一定的时间确定性和较高的实时性要求,还具有网络负载稳定,多数为短帧传送、信息交换频繁等特点。由于上述特点,现场总线系统从网络结构到通讯技术,都具有不同上层高速数据通信网的特色。 一般把现场总线系统称为第五代控制系统,也称作FCS——现场总线控制系统。人们一般把50年代前的气动信号控制系统PCS称作第一代,把4~20mA等电动模拟信号控制系统称为第二代,把数字计算机集中式控制系统称为第三代,而把70年代中期以来的集散式分布控制系统DCS称作第四代。现场总线控制系统FCS作为新一代控制系统,一方面,突破了DCS系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。可以说,开放性、分散性与数字通讯是现场总线系统最显著的特征。 现场总线技术在历经了群雄并起,分散割据的初始阶段后,尽管已有一定范围的磋商合并,但至今尚未形成完整统一的国际标准。其中有较强实力和影响的有:FoudationFieldbus (FF)、LonWorks、Profibus、HART、CAN、Dupline等。它们具有各自的特色,在不同应用领域形成了自己的优势。本文将在简要描述现场总线技术特点的基础,紧扣系统的可靠性、实用性等,介绍现场总线网络结构、体系结构等关键技术及目前较为流行的几种有实力的现场总线技术的现状,最后阐述现场总线的发展趋势与技术展望。 一、现场总线的技术特点 1、系统的开放性。开放系统是指通信协议公开,各不同厂家的设备之间可进行互连并实现信息交换,现场总线开发者就是要致力于建立统一的工厂底层网络的开放系统。这里的开放是指对相关标准的一致、公开性,强调对标准的共识与遵从。一个开放系统,它可以与任何遵守相同标准的其它设备或系统相连。一个具有总线功能的现场总线网络系统必须是开放的,开放系统把系统集成的权利交给了用户。用户可按自己的需要和对象把来自不同供应商的产品组成大小随意的系统。 2、互可操作性与互用性,这里的互可操作性,是指实现互连设备间、系统间的信息传送与沟通,可实行点对点,一点对多点的数字通信。而互用性则意味着不同生产厂家的性能类似的设备可进行互换而实现互用。 3、现场设备的智能化与功能自治性。它将传感测量、补偿计算、工程量处理与控制等

常用现场总线种类介绍

常用现场总线种类介绍 1、PROFIBUS Profibus 作为一种快速总线,被广泛应用于分布式外围组件(PROFIBUS-DP)。除了PROFIBUS-DP 和FMS 以外,Beckhoff 还支持驱动器通讯标准PROFIBUS MC。过程现场总线 2、EtherCAT EtherCAT(Ethernet for Control Automation Technology,用于控制和自动化技术的以太网)是一种用于工业自动化的实时以太网解决方案,性能优越,使用简便。 3、Lightbus 这种经过验证的Beckhoff 光纤总线系统具有极为优秀的抗EMI 性能,易于安装,数据流快速、循环且具有确定性。 4、Interbus Interbus 易于配置,通讯快速而可靠。主/从系统的移位寄存器协议可提供高效循环通讯。 5、CANopen 通过有效利用总线带宽,CANopen 可在即使相对较低的数据传输速率时也能实现较短的系统响应时间。秉承了CAN 的传统优点,例如数据安全性高且具备多主站能力。 6、ControlNet ControlNet 是一种开放式标准现场总线系统。该总线协议允许循环数据和非循环数据通过总线同时进行交换,而两者之间互不影响。 7、SERCOS interface SERCOS 最初作为用于驱动器的快速光纤总线系统研发。采用Beckhoff SERCOS 总线耦合器,I/O 设备可以实现高速率数据传输和较短的循环时间。 8、Ethernet 以太网是办公环境中的主流标准。在Beckhoff 以太网产品中,也秉承并发扬了以太网的优点,例如数据传输速率高,与现有网络的简便集成以及广泛的服务和接口等。 9、PROFINET PROFINET 是一种由PNO(PROFIBUS 用户组织)针对开放式工业以太网制定的标准:国际上订立的一种针对通讯的IT 标准(如TCP/IP 协议)。 10、USB USB 已成为PC 技术的标准接口,具有传输速率高,拓扑结构灵活(通过集成集线器)等特点,加上Beckhoff USB 总线耦合器,在距离较短时,该系统可替代现场总线。 11、Modbus Modbus 是一种基于主/从结构的开放式串行通讯协议。可非常轻松地在所有类型的串行接口上实现,已被广泛接受。 12、RS232/RS485 RS232 和RS485 是精典的串行接口,一直被广泛使用。Beckhoff RS485/RS232 I/O模块采用的是易于实现的简单串行通讯协议。 13、CC-Link CC-Link(Control & Communication Link,控制与通信链路)是一种开放式总线系统,用于控制级和现场总线级之间的通讯。应用方面主要以亚洲地区为主。 14、AS-Interface AS interface 通过简单、经济的布线方法,连接传感器、执行器与上位控制层。AS interface 已通过EN 50295 和IEC 62026-2 标准,在国际上实现了标准化。 15、LON LON(Local Operating Network,局部操作网络)是一种能够进行多网络连接的通讯系统,用于分布式应用。 16、EIB EIB(European Installation Bus,欧洲安装总线)是一种用于楼宇布线的总线系统,主要在欧洲得到广泛应用。 17、SNMP 简单网络管理协议 18、QOS 服务质量,解决延时和阻塞的一种技术。 19、CAN 控制器局域网络

现场总线考试填空题

现场总线填空题 1、现场总线是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络。 2、进入国际标准IEC62026的现场总线包括:AS-I、DeviceNet、SDS和Seriplex。 3、发送方将要发送的数据转换成信号通过物理信道传送到数据接收方的过程称为数据通信。 4、TCP/IP参数模型的四层分别是:主机至网络层、互联网层、传输层和应用层。 5、在网络中,数据有两种传输方式:基带传输和宽带传输。 6、RS-232需要进行串口通信信号测试时,可以直接将TXD和RXD相连,构成回路, 7、RS-422接口通信需要4根线,它是全双工的,RS-485接口通信需要2根线,它是半双工的。 8、PROFIBUS-DP协议的两个主要部分是用户接口层和直接数据链接映射层。 9、目前的PROFIBUS标准IEC61158提供了三种传输方式:RS-485、MBP、光纤。 10、通过MPI实现PL到PLC之间的通信有三种方式:全局数据包通信方式、无组态连接通信方式、组态连接通信方式。 11、基于PROFIBUS的远程监控系统由三层组成:底层控制层、SCADA层(现场监控层)、远程监控层。 12、CAN总线报文传送由四种不同类型的帧表示和控制:数据帧、远程帧、错误帧、超载帧,长度可变的位场是数据场。 13、CAN的直接通信距离最远达10km ,通信速率最高可达1Mbps。 14、P8xC591是个8位高性能的单片机微控制器,改进的1:1内部时钟分频器在12MHz外部时钟时实现500ns指令周期。 15、C8051F040内集成了一个12位和一个10位的逐次逼近型的A/D转换器,8位外部输入引脚可被编程为单端或差分输入。 16、USB-CAN适配器选用单向数据流方式与PC通信,使用CH375A的批量数据传输端口2上下传数据,使用中断上传端口1上传中断特征值。 17、DeviceNet的网络拓扑结构是干线-分支方式,具有线性总线拓扑结构。 18、DeviceNet现场总线的优点是开放、低价、可靠、高效。

现场总线技术在电力自动化中的应用

现场总线技术在电力自动化中的应用 1、概述 现场总线(Fieldbus)是当前自动化领域的热门话题,被誉为自动化领域的计算机局域网。信息技术的飞速发展,引起了自动化系统结构的变革,随着工业电网的日益复杂,人们对电网的安全要求也越来越高,现场总线控制技术作为一门新兴的控制技术必将取代过去的控制方式而应用在电力自动化中。 2、现场总线 现场总线是80年代末、90年代初国际上形成的,用于生产现场、在微机化测量控制设备之间的实现双向串行多节点数字通信的系统,也被称为开放式、数字化、多点通信的底层控制网络。 现场总线系统FCS称为第五代控制系统,人们一般把50年代前的气动信号控制系统PCS称作第一代,把4~20mA等电动模拟信号控制系统称为第二代,把数字计算机集中式控制系统称为第三代,而把70年代中期以来的集散式分布控制系统DCS称作第四代。现场总线控制系统FCS作为新一代控制系统,一方面,突破了DSC系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。可以说,开放性、分散性与数字通讯是现场总线系统最显著的特征。

2.1 特点 现场总线技术是计算机,网络通讯、超大规模集成电路、仪表和测试、过程控制和生产管理等现代高科技迅猛发展的综合产物,因此现场总线的内涵现在已远远不是指这一根通讯线或一种通讯标准。现场总线的控制系统在精度、可靠性、经济性等许多方面都要比传统的控制系统要优越得多,其主要特点如下。 A 系统的开放性。 传统的控制系统是个自我封闭的系统,一般只能通过工作站的串口或并口对外通讯。在FCS中, 工作站同时靠挂于现场总线和局域网两层网络,通过后者可以与其它计算机系统或网络进行高速信息交换,以实现资源共享。另外,现场总线的技术标准是对所有制造商和用户公开的,没有专利许可要求,实行技术共享。它可以与任何遵守相同标准的其它设备或系统相连。用户可按自己的需要和对象把来自不同供应商的产品组成大小随意的系统。 B 可操作性与互用性 不同厂家生产的DCS产品不能互换,要想更新技术和设备,只能全部更换。FCS可实现互连设备间、系统间的信息传送与沟通,可实行点对点,一点对多点的数字通信。不同生产厂家的性能类似的设备可进行互换而实现互用。