压合工艺流程

压合

5.1. 製程目的:

將銅箔(Copper Foil),膠片(Prepreg)與氧化處理(Oxidation)後的內層線路板,壓合成多層基板.本章仍介紹氧化處理,但未來因成本及縮短流程考量,取代製程會逐漸普遍.

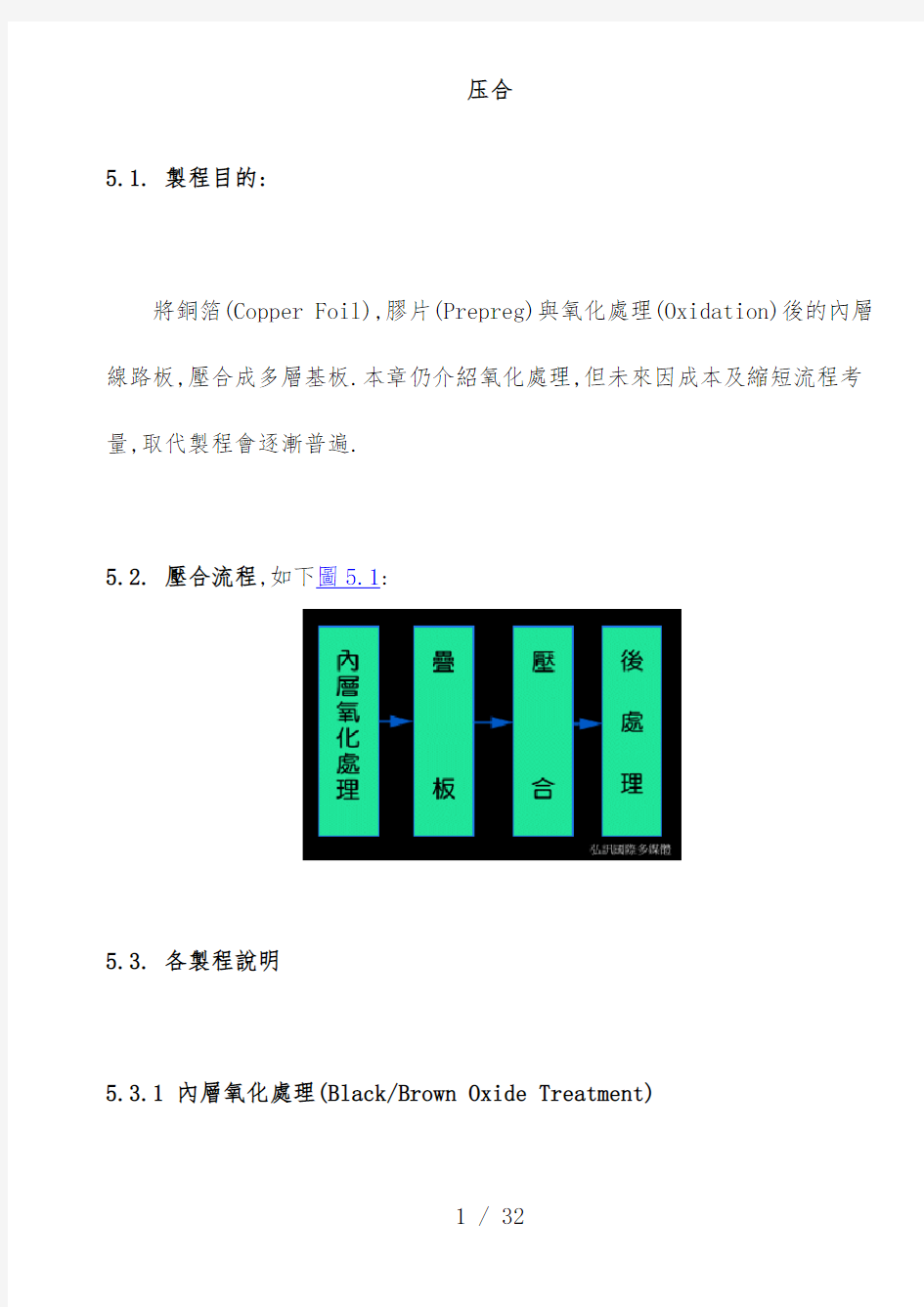

5.2. 壓合流程,如下圖5.1:

5.3. 各製程說明

5.3.1 內層氧化處理(Black/Brown Oxide Treatment)

5.3.1.1 氧化反應

A. 增加與樹脂接觸的表面積,加強二者之間的附著力(Adhesion).

B. 增加銅面對流動樹脂之潤濕性,使樹脂能流入各死角而在硬化後有更強的抓地力。

C. 在裸銅表面產生一層緻密的鈍化層(Passivation)以阻絕高溫下液態樹脂中胺類(Amine)對銅面的影響。

5.3.1.2. 還原反應

目的在增加氣化層之抗酸性,並剪短絨毛高度至恰當水準以使樹脂易於填充並能減少粉紅圈( pink ring ) 的發生。

5.3.1.3. 黑化及棕化標準配方:

表一般配方及其操作條件

上表中之亞氯酸鈉為要紧氧化劑,其餘二者為安定劑,其氧化反應式。

此三式是金屬銅與亞氯酸鈉所釋放出的初生態氧先生成中間體氧化亞

銅,2Cu+[O] →Cu2O,再繼續反應成為氧化銅CuO,若反應能徹底到達二價銅的境地,則呈現黑巧克力色之"棕氧化"層,若層膜中尚含有部份一價亞銅時則呈現無光澤的墨黑色的"黑氧化"層。

5.3.1.4. 製程操作條件( 一般代表 ),典型氧化流程及條件。

5.3.1.5 棕化與黑化的比較

A.黑化層因液中存有高鹼度而雜有Cu2O,此物容易形成長針狀或羽毛狀結

晶。此種亞銅之長針在高溫下容易折斷而大大影響銅與樹脂間的附著力,並隨流膠而使黑點流散在板中形成電性問題,而且也容易出現水份而形成高熱後局部的分層爆板。棕化層則呈碎石狀瘤狀結晶貼銅面,其結構緊密無疏孔,與膠片間附著力遠超過黑化層,不受高溫高壓的影響,成為聚亞醯胺多層板必須的製程。

B. 黑化層較厚,經PTH後常會發生粉紅圈(Pink ring),這是因 PTH中的微蝕或活化或速化液攻入黑化層而將之還原露出原銅色之故。棕化層則因厚度专门薄.較不會生成粉紅圈。內層基板銅箔毛面經鋅化處理與底材抓的专门牢,但光面的黑化層卻容易受酸液之側攻而現出銅之原色,見圖5.2.

C. 黑化因結晶較長厚度較厚故其覆蓋性比棕化要好,一般銅面的瑕疪較容易蓋過去而能得到色澤均勻的外表。棕化則常因銅面前處理不夠完美而出現斑駁不齊的外觀,常不為品管人員所認同。不過處理時間長或溫度高一些會比較均勻。事實上此種外觀之不均勻並不會影響其優良之剝離強度(Peel Strength). 一般商品常加有厚度仰制劑(Self-Limiting)及防止紅圈之封護劑 (Sealer)使能耐酸等,則棕化之性能會更形突出。

表5.4顯示同樣時間及溫度下,不同濃度氧化槽液,其氧化層顏色,顆粒大小及厚度變化

5.3.1.6製程說明

內層板完成蝕刻後需用鹼液除去乾膜或油墨阻劑,經烘乾後要做檢修,測試,之後才進入氧化製程。此製程要紧有鹼洗、酸浸,微蝕、預浸、氧化,還原,抗氧化及後清洗吹乾等步驟,現分述於後:

A. 鹼性清洗- 也有使用酸洗.市售有多種專業的化藥,能清除手指紋、油脂,scum或有機物。

B. 酸浸-調整板面PH,若之前為酸洗,則可跳過此步驟.

C. 微蝕- 微蝕要紧目的是蝕出銅箔之柱狀結晶組織(grain structure)來增加表面積,增加氧化後對膠片的抓地力。通常此一微蝕深度以50-70微英吋為宜。微蝕對棕化層的顏色均勻上非常重要,

D. 預浸中和- 板子經徹底水洗後,在進入高溫強鹼之氧化處理前宜先做板面調整 ,使新鮮的銅面生成- 暗紅色的預處理,並能檢查到是否仍有殘膜未除盡的亮點存在。

E. 氧化處理-市售的商品多分為兩液,其一為氧化劑常含以亞氯酸鈉為主,另一為氫氧化鈉及添加物,使用時按比例調配加水加溫即可。通常氫氧化鈉在高溫及攪動下容易與空氣中的二氧化碳形成碳酸鈉而顯現出消耗专门多的情況,因鹼度的降低常使棕化的顏色變淺或不均勻,宜分析及補充其不足。溫度的均勻性也是影響顏色缘故之一,加熱器不能用石英,因高溫強鹼會使矽化物溶解。操作時最好讓槽液能合理的流動及交換。

F. 還原-此步驟的應用影響後面壓合成敗甚鉅.

G. 抗氧化-此步驟能讓板子的信賴度更好,但視產品層次,不一定都有此步驟.

H. 後清洗及乾燥-要將完成處理的板子立即浸入熱水清洗,以防止殘留藥液在空氣中乾涸在板面上而不易洗掉,經熱水徹底洗淨後,才真正完工。5.3.1.7 設備

氧化處理並非製程中最大的瓶頸,大部分仍用傳統的浸槽式獨臂或龍門吊車的輸送。所建立的槽液無需太大量,以便於更換或補充,建槽材料以CPVC 或PP都能够。

水平連續自動輸送的處理方式,對於薄板专门適合,可解決RACK及板彎

翹的情形.水平方式可分為噴液法(Spray)及溢流法(Flood),前者的設備昂貴,溫度操纵不易,又因大量與空氣混合造成更容易沉澱的現象,為縮短板子在噴室停留的時間,氧化液中多加有加速劑(Accelerator)使得槽液不夠穩定.溢流法使用者較多 .

5.3.1.8氧化線生產品質操纵重點

A.檢測方法及管制範圍

a.氧化量(o/w)之測定〔管制範圍:0.3±0.07(mg/cm2)〕

(1) 取一試片9cm×10cm 1oz規格厚度之銅片,隨流程做氧化處理。

(2) 將氧化處理後之試片置於130℃之烤箱中烘烤10min.去除水分,置於密閉容器冷卻至室溫,稱重得重量-w1(g)。

(3) 試片置於20%H2SO4中約10min去除氧化表層,重覆上一步驟,稱重得重量-w2(g)

(4) 計算公式: O/W = (W1-W2/9×10×2)×1000

又稱weight gain,一般在In-processQC會用此法

b.剝離強度( Peel Strength )之測定(管制範圍:4~8 lb/in)

(1) 取一試片1oz規格厚度之銅箔基板,做氧化處理後圖-做疊板( lay up )後做壓合處理。

(2) 取一1cm寬之試片,做剝離拉力測試,得出剝離強度( 依使用設備計算 ).

c.蝕刻銅量(Etch Amount) 之測定(管制範圍:70±30u in)

(1) 取一試片9cm×10cm 1oz規格厚度之銅片,置於130℃之烤箱中烘烤10min去除水份,置於密閉容器中冷卻至室溫,稱重量得-w1(g)

(2) 將試片置於微蝕槽中約2'18"(依各廠實際作業時間),做水洗處理後,重覆上一個步驟,稱得重量-w2(g)。

(3) 計算公式:

d.氧化後抽檢板子以無亮點為判斷標準

5.3.2 疊板

進壓合機之前,需將各多層板使用原料準備好,以便疊板(Lay-up)作業.除已氧化處理之內層外,尚需膠片(Prepreg),銅箔(Copper foil),以下就敘述其規格種類及作業:

5.3.2.1 P/P(Prepreg)之規格

P/P的選用要考慮下列事項:

-絕緣層厚度

-內層銅厚

-樹脂含量

-內層各層殘留銅面積

-對稱

最重要還是要替客戶節省成本

P/P要紧的三種性質為膠流量(Resin Flow)、膠化時間(Gel time)及膠含量(Resin Content)其進料測試方式及其他特性介紹如下所述:

A. 膠流量(Resin Flow)

1,流量試驗法Flow test-與經緯斜切截取4吋見方的膠片四張精稱後再按原經向對經向或緯對緯的上下疊在一起,在已預熱到170°±2.8°之壓床用200±25PSI去壓10分鐘,待其熔合及冷卻後,在其中央部份沖出直徑3.192吋的圓片來,精稱此圓片重量,然後計算膠流之百分流量為:

式中分子相減之差即表示流出去的膠量,因原面積為16m2,而壓後所

沖之圓片面積為(3.196÷ 2)2× 3.14×2=16.045m2, 故能够解釋為壓後圓片以外的東西是"流"出去的。

2,比例流量Scaled flow test-是指面積大時用大的壓力強度,面積小時用小的壓力強度其作法是正切膠片成7in×5.5in之樣片並使7in 長向與原捲之經向平行,薄膠片(104,106,108)者要 18-20張,中度者

(12.113.116)切10張,比116更厚者就不太準了。熱板先預熱到150°±20 ℃並加上脫膜紙,將膠放上以31PSI或840磅±5%在8吋見方的壓床上壓10±1分鐘,冷卻後對角切開,並以測微卡尺量對角線的厚度,其計算如下: ho=[Wo/n(5.54×10-2)-Wg]×21.2×10-2

ho-每張膠片原應有的厚度,Wo-原樣片的總重,Wg-單位面積上之玻璃布重(g/in2),n-張數。

B. 膠化時間 (Gel time or Tack Time)

膠片中的樹脂為半硬化的 B-Stage 材料,在受到高溫後即會軟化及流動,經過一段軟化而流動的時間後,又逐漸汲取能量而發生聚合反應使得黏度增大再真正的硬化成為 C-Stage 材料。上述在壓力下能够流動的時間,或稱為能够做趕氣及填隙之工作時間,稱為膠化時間或可流膠時間。當此時段太長

压合工艺培训资料

压合工艺培训资料 工艺流程简介 棕化→预排→排板→压合→拆板→打靶→锣边→磨边→FQC→包装出货 1、棕化:目的就是粗CU面,增加与树脂接触的表面积,加强二者之间的附着力 (Adhesion);增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的黏结力,以增强PP与CU间的结合力。棕化的好坏直接影响爆板。 2、预排: 1)四层板:直接将PP按压板指示要求排在板上即可。 2)六层板以上:须定位熔合、铆合固定各层芯板.. 3)开PP:一般经板料开料尺寸大0.2” 4)需注意的问题:横直料、排斜、清洁、用错PP等 3、排板:将所需外层铜箔与已预排好的板叠合在一起,以待压合。 4、压合:通过半固化片在高温下进一步熔融固化,将多张芯板粘合在一起而成为多层压 合板。 5、拆板:将已压合之板拆开。 6、打靶(打管位孔):将管位孔靶标用X-RAY或CCD打出。作用:重要的工艺孔,用于锣 边、外层钻孔、成型等定位。 7、锣边、磨边:锣出MI所要求外形尺寸,并将板边披峰磨光滑,以防后工序刮伤D/F、 A/W。 二、物料介绍 压合所有物料所用成本占整个内层(D/F→压合)成本的80%,因此所用物料是非常重要的,我们必须对这些物料物性有所了解 板料构成:板料由介电层(树脂Resin、玻璃纤维Glass fiber)及高纯度的导体(铜箔copper foil)所构成的复合材料 A:树脂(Resin) 目前使用于线路板的树脂特别多:如酚醛树脂(phenolic)、环氧树脂(epoxy)、聚压酰胺树脂、聚四氟乙烯、B一三氮树脂等皆为热固型树脂 1)环氧树脂

B:玻璃纤维 玻璃纤维(Fiber glass)在PCB基板中的功能,是作为补强材料,基板中的补强材料还有其他,如:纸质基板的纸材、Kelvar(Polyamide聚酰胺)纤维以及石英(Quarts)纤维玻璃本身是一种混合物,由一些无机物经高温熔融而成,再经抽丝冷却而成一种非结晶结构的坚硬物体 玻璃纤维的制成可分两种,一种是连续式的纤维,另一种则是不连续式的纤维,前者即用于织成玻璃布,后者则做成片状的玻璃席。FR4等基材即是前者,CEM-3基材则是后者。 C:铜箔(Copper Foil) a:压延铜箔 是将铜块经多次辗轧制作而成,其所辗轧的宽度受技术限制很难达到标准尺寸基板要求,很容易在辗制过程中报废。因表面粗糙度不够,所以与树脂之结合能力不好,而且制造过程中所受应力需要做热处理之回火韧化(Heat Treatment orAnnealing) b:电镀铜箔法(ELectrodeposited Method) 最常用于基板上的铜箔就是电解铜箔,利用各种废弃的电线电缆溶解成硫酸铜溶液,在特殊深入地下的大型镀槽中,阴阳极距非常短,以非常高的速度冲动镀液,以600ASF之高电流密度将拄状结晶的铜层镀在表面非常光滑又惊钝化的不锈钢大桶状的转轮上,因钝化处理过不锈钢轮对铜层附着力不好,故镀层可以从自转轮上撕下,如此所得到的连续铜箔。可通过控制转轮速度、电流密度而得到不同厚度的铜箔,贴在转轮之光滑表面称为光面(Durmside),另一面对电解液之粗糙结晶表面称毛面或粗面。 目前我司常用的有:标准粗化铜箔(STD)、低峰值铜箔(VLP)、高温高延铜箔(HTE)、高TG 铜箔(HTG) 二:名词解释 我司常用的基本上都是FR4,可以分为normal Tg, HTg, Halogen Free 1、主要参数: Tg (Glass Transition):玻璃转化温度。 随着温度的升高,非晶体聚合物依次出现三种力学状态即玻璃态→高弹态→粘流态,通常把玻璃态与高弹态之间的转变称为玻璃化转变,对应的温度即为玻璃转化温度 CET(Coefficient of Thermal Expansion):热膨胀系数。 一般情况下,Before Tg:50-70ppm/℃,after Tg: 250-300ppm/℃

后压浆施工方案

后压浆施工方案 主要内容: 一、压力灌浆提高桩基承载力的原理 二、施工工艺流程 三、压浆工程所用设备及材料 一、压浆提高桩基承载力的原理: 用泥浆护壁钻进的钻孔灌注桩存在的一大弱点,就是成桩后桩底残留软弱沉渣,这沉渣极大地降低桩的承载能力,增大沉降,而桩底压浆可以处理掉这些沉渣,使其压密、脱水、变薄。固化桩侧土体,同时压浆时还可压密桩底周围土体,并形成扩大头,这都会极大地提高桩端承载力。另外,桩侧压浆还可以提高桩的侧摩阻力。从已经应用的例子来看,承载力至少提高80%,当地层条件适当时,会成倍提高承载力。 二、施工工艺流程: 1、准备好桩底灌浆腔和侧壁注浆环:灌浆腔由胶囊,圆钢板,4只螺帽,2根150mm长连接管及1~3cm碎石组成。先进行装配,在造孔施工前准备好灌浆腔。侧壁注浆环由耐高压塑料软管,6分管三通,6分钢管短接头组成,在下钢筋笼时进行组装。注浆环塑料软管要做成花瓣形,花瓣凸出部位打ф6mm孔,并用双层止水胶囊带密封,出浆孔混凝土保护层厚度不应大于10mm。

2、准备好灌 浆管:桩底灌浆管 二根6分钢管。每 节长度由施工接 长时方便而定,节 与节之间的连接 用螺纹管箍、生胶 带连接,总长度由 桩长确定,桩底注浆管长度大约为:桩长+空桩+1.0m的出露孔口长度=实际注浆管长。为了避免浪费及顺利施工,可备若干短节灌浆管。 3、造孔施工,清孔至设计要求,此步骤同一般灌注桩造孔施工。 4、下设钢筋笼、灌浆腔:首先把灌浆腔平放在地面上,钢板面在上边。然后起吊钢筋笼,缓缓与灌浆腔钢板接触,然后用电焊把钢筋同钢板点焊在一起,这样灌浆腔就同钢筋笼连为一整体。此时有两点注意:一是电焊火花不要烧坏胶囊。二是充满碎石的胶囊悬浮在钢筋笼下面,为防止坠落,可备一些线绳成网状把胶囊稳固在钢筋笼上。 5、边下放钢筋笼边接长灌浆管,桩底2根灌浆管紧贴钢筋笼内侧桩侧2根灌浆管放在钢筋笼外侧均匀对称布置,并在适当位置用12#铁丝绑扎使其稳固。 6、当钢筋笼及灌浆管下设完毕后,就可以进行浇注工作,砼浇注同一般桩的水下浇注。此时注意的是(尤其注意)保护好灌浆管及管口,不使杂物及砼落入管中。

后压浆施工合同

桩基后压浆施工协议 甲方: 乙方: 依照《中华人民共和国合同法》、《中华人民共和国建筑法》、《中华人民共和国劳动法》及其他有关法律、行政法规的规定,遵循平等、自愿、公平和诚实信用的原则,就甲方工程桩基后压浆工程施工作业事宜,经甲、乙双方协商一致,达成如下协议条款:第一条工程概况承包内容 1、工程名称: 2、工程地点: 3、承包范围及其内容: 1)后压浆注浆管制作。 2)后压浆注浆。 第二条施工工期 1、进场计划日期:; 2、施工计划退场完工日期:年月日; 第三条承包方式: 包人工、包机械、包材料;不含水泥、不含水、电、税费。 第四条工程价款及支付 单桩: .00 元; 1、乙方设备人员进出后预付 .00 元作为乙方购买材料费用。 2、甲方依乙方实际完成工作量按月支付80%。 3、后压浆工程施工完毕,甲方一次性支付完毕剩余工程款。

第五条双方责、权、利 一、甲方工作 甲方代表 甲方施工人员对工程进度、工程质量进行监督,检查验收隐蔽工程、办理中间交工工程验收签证手续,按规定做好试件、材料试验和各项技术资料及报表整理;负责签证并解决应由甲方解决的问题,以及其它事宜。 甲方的要求、请求和通知,以书面形式由甲方代表签字后送交乙方代表。 1、确保场地三通一平。 2、后压浆设备在施工现场移动时,甲方吊机免费配合。 3、确保后压浆管在注浆前完好无损。 4、协调施工现场各施工单位之间关系,保护后压浆管管头,承担因各方配合不到位致乙方产生的二次费用。 5、根据乙方实际履约合同的情况,按本合同约定支付劳务费用。 6、承担以上相关条款的责、权、利。 二、乙方工作 乙方代表: 乙方的要求、请求和通知,以书面形式由乙方代表签字后送交甲方代表。 严格按照施工图及施工技术规范和操作规程进行施工,确保工程质量,按期完工。 1、必须保证进入现场的机械的安全使用及性能完好; 2、配合甲方对现场操作技术、安全措施、现场文明施工等各方面的

桩端桩侧后注浆后压浆施工方案

目录 1、编制依据 (2) 2、工程概况 (2) 3、后注浆施工前期准备工作 (2) 3.1注浆管制作: (2) 3.2注浆管布设 (4) 4、注浆施工参数及流程 (4) 4.1施工参数 (4) 4.2施工流程 (5) 5、后压浆机械设备、人员施工控制 (5) 5.1后压浆设备 (5) 5.2施工控制 (6) 6、后压浆施工质量保证措施 (7) 7、安全管理及防护措施 (8) 8、环境保护措施 (8) 9、职业健康安全管理措施 (8)

1、编制依据 2、工程概况 拟建“。。。。。。。”位于。。。。。。。。,属。。。市商业中心区。场地北邻淮海东路、西邻淮海北路、南邻针织路、东邻新世纪城市花园。总用地面积。。。。。。m2,总建筑面积。。。。。。m2。地上建筑面积。。。。。。m2,其中地标塔楼。。。。。m2、住宅。。。。。。m2、商业裙房。。。。。。m2,地下建筑面积156405m2。 3、后注浆施工前期准备工作 3.1 注浆管制作: (1) 注浆管管材、规格:为保证注浆管连接强度,桩侧后注浆采用φ25钢管,管壁厚度为3.00mm使用机械连接。桩端后注浆管如声测管兼注浆管时采用φ50钢管,管壁厚度为3.00mm采用焊接。正常桩端注浆管采用φ25钢管,管壁厚度为3.00mm采用机械连接。 (2) 桩端注浆装置为现场加工式注浆头,注浆头长度为50cm,出浆孔分为4排,每排5个出浆孔,孔外用胶带缠绕(钢筋笼吊至孔口时安装桩端压浆阀)。

桩端注浆阀

(3)桩侧注浆装置为现场加工式软环管截面注浆阀(软管为钢丝挂胶水管),注浆阀出浆孔分为4排,每排5个出浆孔(钢筋笼下方时安装桩侧注浆环管)。 桩侧注浆环管 3.2 注浆管布设 桩侧注浆管:桩侧注浆共设四道注浆截面,分别为-17.300m、-31.300m、-43.300m、-55.300m(以上为绝对高程),每道注浆截面分别使用两根φ25桩侧注浆管,其中一道为备用注浆管,如一根注浆管堵塞时,采用另根备用管实施桩侧注浆,注浆管顶部高出地面60cm,以利于注浆施工。 桩端注浆管:沿钢筋笼内侧对称布设3根钢管作为注浆管(如声测管兼注浆管时,采用φ50钢管底部使用φ50变φ25管箍连接注浆阀),注浆管与钢筋笼加强筋绑扎连接,注浆管底部长出设计桩底端50cm,注浆管顶部高出地面60cm,以利于注浆施工。 4、注浆施工参数及流程 4.1施工参数 (1)后注浆作业起始时间、顺序和速率应符合下列规定: a、注浆作业宜于成桩 2d 后开始;不宜迟于成桩30d后。 b、注浆作业与成孔作业点的距离不宜小于 8-10m。

高压旋喷桩施工工艺设计流程图

高压旋喷桩施工工艺流程图 1.1高压旋喷桩施工方法 高压旋喷桩施工 顶管接收井采用Φ800高压旋喷桩作洞口止水,桩径为Φ800mm,搭接300mm,采用强度等级为42.5的普通硅酸盐水泥,高压旋喷桩水灰比0.7~1.0,每立方米土体中的水泥掺入量不应小于450kg,加固体28天无侧限抗压强度不低于1.0Mpa。单管法水泥浆的压应力大于20Mpa。 其主要工作原理为:是利用钻机等设备,把安装在注浆管(单管)底部侧面的特殊喷咀、置入土层预定深度后,通过在管底部侧面的一个同轴双重喷咀,同时喷射出高压浆液和空气两种介质的喷射流冲击破坏土体。即以高压泥浆泵等高压发生装置喷射出 20~30MPa左右压力的浆液从内喷咀中高速喷出。并用0.7MPa左右的压力把压缩空气从外喷咀中喷出。在高压浆液流煌它外圈环绕气流的共同作用下,破坏土体的能量显著增大,当喷咀一面喷射一面旋转煌提升,最后在土中形成圆柱状固结体。固结体的直径一般为 0.8~1.0m。 旋喷注浆机具设备由旋转喷射注浆的设备及制浆机具组成。采用的旋喷方式不同,机具设备也不同,主要包括钻机、高压泵、泥浆泵、空气压缩机、注浆管、喷咀、流量计、输浆管、制浆机等。 本工程旋喷浆液采用PO42.5普通硅酸盐水泥,用水配制而成的浆液,称为水泥系浆液。施工程序有准备工作、钻孔、插管、旋喷作业、冲洗等。 加固范围W11号井北侧洞口井壁外2m、宽4.4m、深度为4.4m。

高压旋喷桩施工工艺流程图 1、钻机就位、钻孔 根据现场放线移动钻机,使钻杆头对准孔位中心。同时为保证钻机达到设计要求的垂直度,钻机就位后必须作水平校正,使其钻杆轴线,垂直对准钻孔中心位置,保证钻孔的垂直度不超过1%。在校直纠偏检查中,利用垂球(高度不得低于2米)从垂直两个方向进行检查,若发现偏斜,则在机座下加垫薄木块进行调整。钻进成孔,严格按已定桩位进行成孔,平面位置偏差不得大于50mm,采用原土造浆护壁。

桥梁灌注桩后压浆技术操作规程

桥梁灌注桩后压浆技术操作规程 1 总则 1.1为适应公路桥梁建设需要,确保桥梁灌注桩后压浆施工质量,特制定本规程。 1.2本规程适用范围为公路桥梁灌注桩后压浆施工。 1.3本规程所适用的灌注桩是指严格按照《公路桥涵施工技术规范》施工且检测合格的灌注桩。 1.4灌注桩后压浆施工必须做好施工前的准备工作和施工中的技术交底、施工组织、技术培训、施工管理工作,应严格执行本规程及相关技术规程。 1.5灌注桩后压浆施工必须按照有关国家基本建设程序进行,施工单位应对工程质量进行自检,在工程完工后应配合监理工程师检查验收。 1.6灌注桩后压浆施工必须文明施工,安全生产,严格遵守安全操作规程,加强安全教育,建立健全安全生产管理制度。 1.7灌注桩后压浆施工除执行本规程外,尚应符合国家及行业现行的有关标准和规范。 1.8灌注桩后压浆技术提高单桩承载力的机理:在钢筋笼上预埋压浆导管和压浆阀,在成桩5~30天内实施桩侧和桩端后压浆,一是加固桩底沉渣(虚土)和桩侧泥皮,二是对桩底和桩侧一定范围的土体通过渗入(粗粒土)、劈裂(细粒土)和压密(非饱和和松散土)注浆起到加固作用,从而增强桩侧和桩端阻力,提高单桩承载力。 1.9灌注桩后压浆的效果取决于土层性质、注浆工艺流程、参数的控制标准等因素。工艺

控制和差异参数的调整是该技术的质量关键。 1.10灌注桩后压浆技术是专利技术,目前正处于技术推广阶段,宜选择专业队伍进行施工。 1.11灌注桩后压浆施工属隐蔽工程,要求必须如实、准确地记录施工情况,并对资料进行整理分析,以便为工程验收做好准备。 2 施工准备 2.1设计单位(或有关单位)应向施工单位提供灌注桩后压浆设计文件并负责技术交底,设计文件一般应包括以下资料: (1)灌注桩后压浆设计和设计说明书; (2)施工区的工程地质水文资料; (3)质量要求及检验标准。 2.2施工单位应根据招投标文件,施工合同,设计文件及有关规范编报实施性施工组织设计。 实施性施工组织设计应包括以下内容:施工组织机构、施工方法、进度计划、质量管理、安全生产管理、环境保护等。 2.3施工单位应做好施工现场准备,修建施工临时设施,安装调试施工机具及标定相关仪器仪表,并做好材料的进场和检验工作。 2.4施工单位必须建立健全质量保证体系。其主要内容为:质量方针、质量目标、质量保证机构、质量保证程序、质量保证措施等。

后压浆施工工艺

钻孔灌注桩后压浆施工工艺 1.工艺流程 后压浆钻孔灌注桩施工的主要工艺流程为:(1)钻机成孔与清孔;(2)下钢筋笼和预埋压浆管;(3)为减小桩底沉渣厚度进行二次清孔;(4)桩身混凝土灌注;(5)待装身混凝土养护3~10d后压注水泥浆液。后压浆起始作业时间一般于基桩成桩2天以后即可进行,具体时间可视基桩施工态势进行调整,但一般不宜超过成桩后30天。(遇有特殊情况,可在成桩24小时后作提前压浆)桩端压浆技术的工艺流程见图1。 2 .压浆管布置及压浆器制作要求 桩底后压浆内导管及管阀数量根据桩径d大小设置,对于d<1000mm桩,宜沿钢筋笼圆周对称设置2根;对于1000mm 图1桩端压浆技术的工艺流程 3 .浆液性能要求 浆液一般采取水泥浆液。水泥浆的结石强度是随着水灰比的降低而提高,但是如果水灰比过小,将液的流动性差,既难于泵松,又不易渗透到较致密的砂层中。因此,将液的水灰比需要根据底层条件的不同而改变。 a、对渗透性较强的地层(如松散的砂土及软粘土等),桩端压浆的水灰比为 0.4~0.5,桩侧压浆为0.5~0.7。一般采用普硅525#水泥或425#水泥。 b、对渗透性较弱的地层(如较密实的砂土、卵石等),桩端压浆的水灰比为 柔性线路板(FPC)压合工艺介绍 2009-05-18 20:47 压合培训教材 1.层压工艺流程: 叠层开模上料闭模预压成型冷却 开模下料检查下工序 2.叠层操作指示: A.生产前准备好离型膜\钢板\硅胶并用粘尘布或粘尘纸清洁钢板\硅胶\离型膜表面灰尘,杂物等. B.将离型膜尺寸开好(500m*500m),放置在叠层区备用,且每叠层完一个周期的软板,需备用钢板400块,使生产延续不至于断料. C.叠层操作时,需双手戴手套或5指戴手指套,严禁裸手接触软板. D.叠板时先放钢板硅胶离型膜 FPC 离型膜 硅胶钢板.一直按此叠10层(特殊要求除外) 每一层摆放FPC数量以每1PNL板尺寸大小确定一层可摆FPC的数量是多少(板到硅胶四边的距离需保持7cm以上) 摆板时应尽量将FPC摆放于硅胶中央部位,且每块板间距为2cm. 每一层里面摆放FPC的厚度要一致(例如:单面板不可与多层板混放) 每一开口,每一层摆放FPC的图形要一样,且摆放图形的位置和顺序大致相同. 摆放时应将FPC覆膜面或贴补强面朝上. 离型膜要平整覆盖于软板上,不能有折皱和折叠现象. 操作完毕,将叠层好的FPC平放在运输带上,送至下工序. 3.注意事项: 叠层时操作必须戴手套或手指套 叠层前检查钢板是否有凹凸不平,硅胶是否有破损\裂痕\蜂眼.离型膜是否粘有垃圾.无以上不良现象的钢板\硅胶\离型膜方能使用于生产 叠层时摆放FPC的位置及图形需一致 放离型膜时,必须先确认离型膜正反面.确认方法:1.用油性笔在离型膜一角落划一下,如果笔迹很清楚定为反面,不清晰为正面.2.戴白手套触摸离型膜,有一面很光滑可以逻劲的那一面为正面,反之为反面. 4.层压操作指示: A.流程: 生产流程:退膜前处理贴合压合电镀 层压流程:钻孔贴BS膜过塑压基材沉镀Cu 干膜蚀刻前处理贴膜叠层压合检查 下工序 生产材料配置: 5.工艺说明: A.叠层:在叠层台面上放一块钢板\硅胶\离型膜\软板\离型膜\ 硅胶\钢板\按此顺序以此类推.叠+层为一个开口 钻孔压浆桩施工 2.2.1工艺流程 准备工作→按设计水灰比拌制水泥浆液→水泥浆经过滤至储浆桶(不断搅拌)→注浆泵、加筋软管与桩身压浆管连接→打开排气阀并开泵放气→关闭排气阀先试压清水,待注浆管道通畅后再压注水泥浆液→桩检测 注浆设备及注浆管的安装 2.2.2高压注浆系统由浆液搅拌器、带滤网的贮浆斗、高压注浆泵、压力 表、高压胶管、预埋在桩中的注浆导管和单向阀等组成。 水灰比根据地下土层情况适时调整,一般水灰比0.45~0.6。 2.2.3开塞 注浆前,为使整个注浆线路畅通,先用压力清水开塞,开塞的时机为桩身混凝土初凝后、终凝前,用高压水冲开出浆口的管阀密封装置和桩侧混凝土(桩侧压浆时)。开塞采用逐步升压法,当压力骤降,流量突增时,表明通道已经开通,立即停机,防止大量水涌入地下。 2.2.4注浆 开塞后立即进行注浆,原则上开一管注一管,不允许普遍开塞。注浆应连续进行,压力采用由小到大逐级增加的原则。 压浆技术的施工要点及要求 注浆管采用焊接钢管,管阀与注浆管焊接连接。注浆管随同钢筋笼一起沉入钻孔中,边下放钢筋笼边接长注浆管,注浆管紧贴钢筋笼内侧,并用铁丝在适当位置固定牢固,注浆管应沿钢筋笼圆周对称设置,注浆管的根数根据设计要求及桩径大小确定。 桩底压浆时,管阀底端进入桩端土层的深度应根据桩端土层的类别确定,持力层过硬时可适当减小,持力层较软弱及孔底沉渣较厚时可适当加深。 桩侧压浆时,管阀设置应综合地层情况、桩长、承载力增幅要求等因素确定,一般离桩底5~15m以上每8~10m设置一道。 为保证管阀顺利地进入桩底持力层中,管阀应超出引导压浆管钢筋笼底端一定长度,超出长度根据土层类别确定,保证管阀进入土层长度符合要求。安装过程中防止钢管在安装过程中发生扭曲,注浆管与钢筋笼加劲箍和螺旋 随着我国预应力桥梁的大量使用,对后张预应力孔道灌浆中采用真空辅助灌浆法施工的工艺也越来越重要,这就要求我们更加重视这项技术。1.真空辅助灌浆的必要性总结施工技术革新发展的一般情况,基本上由:施工中进一步提高经济技术指标需要而改进而变革、或向着技术完善本身方面进一步发展、或是施工中及在交付使用后发生问题进行思考总结后的应对方法,真空辅助压浆法的形成和发展(验证)即属于第三项。在后张有粘接预应力混凝土结构中,预应力筋和混凝土之间的共同工作以及预应力筋的防腐蚀是通过在预埋孔道中灌满水泥浆来实现的;另外,在预应力状态下为防止预应力筋发生滑丝及长期放置发生预应力筋腐蚀,在一批预应力筋张拉完毕后,也要求立即对孔道灌浆。众所周知,传统的做法是采用压浆法来灌浆,即在0.5-1.0Mpa的压力下,将水灰比0.4-0.45的稀水泥浆压入孔道压入孔道。这种做法容易发生水泥浆离析、析水、干硬后收缩,产生孔隙,留下隐患。国内外就灌浆的工程实践和经验教训,使人们一直忧虑传统压力灌浆的效果的问题。后张预应力混凝土结构中,预应力筋的腐蚀大部分是由于施工工艺和浆体混合料配制不好造成的。传统压力灌浆中,浆体本身和施工工艺带有一定的局限性,主要表现为:灌入的浆体中常会含有气泡,当混合料硬化后,存集气泡会变为孔隙,成为自由水的聚集地。这些水可能含有有害成分,易造成预应力筋及构件 的腐蚀;在北方严寒的地区,由于温度低,这些水会结成冰,可能会胀裂管道、形成裂缝,造成严重的后果;另外水泥浆容易离析,析水、干硬后收缩,析水后会产生孔隙,致使浆体强度不够,粘接不好,为工程留下了隐患。为此有必要将传统压浆工艺进行改进,将真空辅助压浆工艺等技术应用于预应力孔道施工中,使灌浆工艺更加完善合理。其基本原理为:在压浆之前,首先采用真空泵抽吸预应力孔道中的空气,使孔道内的真空度达到80%以上,使之产生-0.06至0.1Mpa 的真空度,然后用灌浆泵将优化后的水泥浆从孔道的另一端灌入,并加以≥0.7Mpa的正压力。由于孔道内只有极少的空气,很难形成气泡;同时,由于孔道与压浆机之间的正负压力差,大大提高了孔道压浆的饱满度和密实度。减小了水灰比,添加了专用的添加剂,提高了水泥浆的流动度,减小了水泥浆的的收缩,从而保证了浆体的可施工性、充盈孔道的密实性和提高硬化浆体的强度。因此真空压浆工艺是提高后张预应力混凝土结构安全度和耐久性的有效措施。2.真空压浆工艺特性及要求:2.1减少孔道中阻力,加速了浆液的流动,形成一个连续且迅速的过程,缩短了灌浆时间,提高了生产工效;2.2强化了浆液的惯性流动与冲击及对孔道的充盈。在真空状态下,孔道内的空气、水份以及混在水泥浆中的气泡被消除,减少孔隙、泌水现象,确保了孔道灌注的密实性和浆体的强度,以及预防和克服对预应力筋的腐蚀, 沧州市人防应急救援指挥中心通信大楼 灌注桩后压浆工程 施工组织设计 审核: 校对: 编写: 中国建筑技术集团有限公司 二00九年五月十四日 页脚内容1 目录 一、工程概况 .................................. 错误!未指定书签。 二、编制依据 .................................. 错误!未指定书签。 三、后压浆设计方案 ............................ 错误!未指定书签。 1.单桩注浆量的计算.............................. 错误!未指定书签。 2.注浆压力的计算................................ 错误!未指定书签。 3.其它参数及后压浆装置的设置.................... 错误!未指定书签。 四、施工技术参数及施工方案..................... 错误!未指定书签。 1.施工技术参数.................................. 错误!未指定书签。 2.施工方案...................................... 错误!未指定书签。 3.质量保证措施.................................. 错误!未指定书签。 五、施工组织 .................................. 错误!未指定书签。 1.人员配置...................................... 错误!未指定书签。 2.施工机具配置.................................. 错误!未指定书签。 六、施工安全措施 .............................. 错误!未指定书签。 1.安全管理机构.................................. 错误!未指定书签。 2.安全管理措施.................................. 错误!未指定书签。 七、工期...................................... 错误!未指定书签。 1.工期.......................................... 错误!未指定书签。 2.工期保证措施.................................. 错误!未指定书签。 页脚内容2 钻孔桩后注浆施工工艺 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】 钻孔桩后注浆施工工艺 1.相关施工规范 《建筑地基基础设计规范》(GB50007—2002); 《建筑桩基技术规范》(JGJ94—94); 《建筑地基基础工程施工质量验收规范》(GB50202—2002); 《混凝土结构工程施工质量验收规范》(GB50204—2002); 《施工现场临时用电安全技术规范》(JGJ46-88); 2.施工工艺流程及主要施工方法 工艺流程 钻孔灌注桩后压浆施工流程图 后压浆管的加工、安装 桩端压浆:灌注桩施工时,根据图纸要求预先在钢筋笼上对称位置固定2-3根φ30压浆管,压浆管底端部加工为出浆阀。(出浆阀加工时,在150mm的长度内,一周钻4个φ5的出浆孔,4排间距30mm相错。后用电工胶布捆扎后,外用绑扎带捆扎加固) 注浆管原材料注浆管加工 注浆孔注浆管喷头 注浆管包扎钢筋笼与注浆管压浆管的连接及压浆阀的安装要牢固可靠,确保密封性达到要求。 对钢筋笼下放过程中的技术环节进行监控,钢筋笼入孔吊放过程中不得反复向下冲撞和扭动,确保钢筋笼顺利下到孔底。 注浆管液压钳连接注浆管丝口连接 为确保压浆质量,桩端压浆阀的安装由专人负责安装,并由专人逐一检查。 压浆导管的上端应略高于地面以便于今后注浆施工,桩端注浆管长度与孔深相同,(视具体情况可略作调整); 桩灌注完毕孔口应有明显的标识,加强保护,严禁车辆碾压。(注浆管高于地面10公分。 开塞与压浆 在钻孔桩混凝土灌注36~48小时后,可进行开塞。开塞用注浆泵向管内压入清水,一般情况下用4~5MPa,即可打开压浆阀。压浆阀打开后,压力会立即下降。 2具体参数按照图纸要求确定 注浆管泵及过滤筛搅拌水泥浆 压浆顺序:原则上先进行桩端压浆,桩端压浆必须注意先浅后深的顺序,相对一个单位,应先灌外围桩后灌里面的桩。如有特殊需要的,可适当调整注浆顺序。 由于土层的压力作用,先灌入桩内的水泥浆总是向土层压力小的方向走,即往上走。注浆时,应先浅后深。 注浆注浆 在注浆过程,水泥浆液向上走的同时,也向桩的四周渗透,由于地层的渗透性较好时(如砾砂层及圆砾层等),水泥浆液的扩散半径也相对较大。当扩散半径超过一定范围,水泥浆对桩的作用相对也减小。因此,先灌注基础四周的桩,并通过压力控制扩散半径,使基础周围形成一道防渗墙后,再对基础内的桩进行注浆,这样就能有效的利用灌入的水泥浆,对桩周土层压密的效果。 压浆量: 小导管注浆工艺流程图 1 2 3 4 5 同意后,有可靠拆除措施,方可拆除或移位,并在下班前或作业完工后复原。 6、上班时,衣着要整洁,工作思想要集中,坚守工作岗位,不准开玩笑、做私活,不得在施工现场吸游烟和随地 大小便。 7、遇六级及以上大风或大雨,应停止室外工作,并检查堆放材料是否稳定,不稳固时必须及时加固或移位,盖好机械设备。 8、夜间作业需有充足的照明,严禁乱扔乱丢材料、工具、垃圾废料和高空抛物,以防东西跌落伤人。 9、不懂电器和机械人员,严禁使用和玩弄机电设备,不准坐在脚手架防护栏杆上休息、睡觉。 10、若职工在作业时,碰到与本工种或非本工种人员(如因材料、场地、塔吊机械、施工用电、施工用水等)发生矛盾时,应及时上报班组长或管理人员解决,严禁采用暴力解决,而发生打架、斗殴事件。 11、做到三不伤害(自己不伤害自己、不伤害别人、不被别人伤害)。 12、在外加架上或高空作业必须系好安全带(安全帽要高挂低处)。 13、施工人员在作业前要检查作业环境,发现有不安全因素(如有未经覆盖的洞口和有未围护的临边,或为经安全措施的立体作业等),严禁作业。班组长安排职工工作时,必须对职工交代工资环境安全情况,对职工进行班前安全交底及作业现场的应注意事项交底。 14、施工人员在外架作业时,检查外架脚手片是否有铁丝绑扎,有破损或老化,脚手片上有杂物等不安全因素的, 必须先更换脚手片(铁丝绑扎)清理杂物后方可作业,外架必须有按规范要求的封层措施。 15、各工种在施工中,必须紧密配合,贴别是立体交叉作业,若有班组在洞口作业时,要注意上下有无其他班组人员或本班组人员在作业,若有人作业,必须有可靠地安全措施方可作业,否则必须停止作业。 16、施工临时用电严禁乱拉乱接,乱接使用无插座的钨丝灯、电器设备和老花及单股线。使用强检查漏保器等失灵可靠方可操作,电线不得拖地、碾压、破皮、老化等,接头牢固,绝缘符合规范要求。 17、及时清理建筑垃圾、材料、钢筋登、木登支教等零星材料不得堆积在通道上,包括临时通道,以确保道路畅通。 18、各职工在上班作业前,要检查周围的作业环境,确保无隐患后方可上岗作业。若有多人一起作业要联络明确,班组长要多长巡查(若单人作业要增加巡逻频率)。 19、乘电梯上下时,要听从电梯司机指挥,不得在电梯运行时,开启电梯门,严禁将人或物伸出电梯轿厢外面,人或物严禁靠在电梯门边。需要用电梯而发信号时,人或物必须站在出料台门李侧,严禁人或物伸出电梯运行范围内。在电梯每到或没停稳时,不得开启出料台上的门和电梯门。 20、严格施工现场用火(包括明火、烧电焊、使用氧气乙炔等),确需用火必须经动火审批方可作业。严禁拆除和玩弄消防器材,使用电力部门明令禁止的电器设备。 安全技术交底 施工单位:中铁十八局集团第二工程有限公司工程名称:海口东海岸如意岛跨海大桥项目 交底内容 注浆机械选型: 本工程注浆压力要到达2~8Mpa,且注浆量较多,选用型号为SGB6-10型注浆泵,其具体参数如下: 型号参数单位NSB100-30A 型式三缸单作用活塞泵 排量r/min 100 最高压力MPa 10 活塞直径mm 60 活塞行程mm 85 活塞往复次数min-1152 排水口直径mm 50 吸水管内径mm 50 电动机Y180M-4 18.5kW YB180M-4(KB) 380/660V 18.5kW 1470r/min 重量(不包括动力机) kg 750 外形尺寸(长*宽*高) mm 1890*860*620 产品图 主要机械设备投入: SGB-10三缸注浆泵(额度注浆压力10Mpa、排浆量100L/min):1台 D2W60双缸注浆泵(额度注浆压力8-14Mpa、排浆量60-110L/min):1台; HJB-200灰浆搅拌机:2台; 储浆桶(含二次搅拌):2个; 储水罐:2个; 水泵:4个; 电焊机:2台; 25t汽车吊:1台; 运输汽车:1台。 拟投入到桩基后压浆施工的主要人员 就本工程桩基后压浆施工我项目部部已做如下施工安排和部署:压浆采用专业压浆队伍投入下管工4人,压浆泵手4人,压浆操作人员12人,辅助杂工6人,专业负责人三名。 后压浆施工工艺 施工工艺流程 桩基后压浆施工工艺流程见图5-5-1。 图5-5-1 桩基后压浆施工工艺流程图 施工准备 根据后压浆技术设计要求,采取有力的技术措施,加强技术管理,质量管理,保证压浆质量。 压浆前的调查准备 (1)注浆区的地质构造及浆液可能流失的通道和空洞; (2)地质分层及需要注浆处理地层的土质或岩性特征; (3)调查需要处理地层的强度或渗透程度; (4)调查构筑物的损害程度和注浆会对周围构筑物的影响; (5)调查注浆过程中,废浆排放对环境的影响、注浆后地下水位的变化对环境的 压合工序培训教程 压合工序培训教程 压合工艺大致分为:叠板、压合(分冷压、热压两种)两大部分,构成压合工序。它是FPC生产过程中很重要的一个工序。 第一章培训程序 1.0目的: 对生产部员工的培训内容及培训程序作出具体规定,以确保对所从事生产的工作人员都在上岗前接受适当培训,并达到要求。 2.0范围: 典邦公司生产部所有员工(不含管理人员,但包括组长)。 3.0内容: 3.1新进公司员工的培训。 3.1.1 培训内容: a、公司简介、员工手册及厂纪厂规(人事部负责); b、安全教育(生产部负责); c、产品简介及工艺流程(班长负责); d、岗位要求及操作规程(各工序自备教材,班长、组长负责)。 3.1.2 培训过程及考核方式: 新员工第一天由人事部培训3.1.1中a项,之后进行b、c、d项培训岗 位实际操作,培训结束即进行考核(分为理论考核/操作考核),理论考 核为笔试,操作考核为现场操作。对于考试合格者,发出上岗合格证, 人事部记录备案,考试不合格者,部门提供相关资料将此员工退回人事 部处理。上岗证经过塑,置于员工工作的工位处。 3.1.3 新员工上岗前不满1个月,不允许调换岗位、工序。特殊情况,需报部 门主管级以上人员批准方可,但也需接受新岗位前培训。 3.2 在岗员工培训: 3.2.1培训内容: a、培训内容:新产品工艺培训; b、新设备使用培训; c、岗位要求及操作规程; d、其它培训(现场管理、品质标准等培训); 3.2.2 培训过程: 以上培训需由班长先作出培训计划(按上述培训内容),必要时组织并联络 其它部门相关人员进行。 3.2.3 考核方式: 所有培训(有培训计划)均需进行考核,考试分理论及操作(理论为笔试、 操作为现场考核),由培训者统一出试题,对培训不合格者再进行培训。对 连续二次培训不合格者作停薪、停职培训,并取消上岗资格。 3.3 转岗培训: 所有员工在换岗位、工序、晋升/降级的或离开工序岗位超过3个月,均被视为 该工序新员工,此等员工均需在规定的时间内通过新工序上岗前的相关要求培训。 附录:《上岗证》 第一章工艺简介 第一节叠板 1.0目的:将贴好加强板待压的产品与硅橡胶、离型膜、钢板、层压垫等辅料依工艺要求叠 放在一起以便于压合作业。 2.0 物料与设备 待压的产品、硅橡胶、离型膜、钢板、层压垫、手套、无硅手指套等。 3.0工艺流程 摆放托板硅橡胶离型膜产品离型膜硅橡胶钢板1 钢板2 第二节压合 1.0目的:通过加温、加压使加强材料(如PI、F-R4、硅钢片、不锈钢片、粘合剂、PET等) 与FPC产品粘合在一起,以满足客户安装的要求。 2.0 物料与设备 LCP-40 油压机(1台)、THD71-40油压机(4台)、VFPC1-8V快速压机(1台)、待压的产品、硅橡胶、离型膜、钢板、层压垫、手套、无硅手指套等。 3.0工艺流程 开机选择程序、设定压合参数升温叠板放板压合 取板将产品放至周转盒 高压旋喷桩施工工 艺流程图 高压旋喷桩施工工艺流程图 1.1高压旋喷桩施工方法 高压旋喷桩施工 顶管接收井采用Φ800高压旋喷桩作洞口止水,桩径为Φ800mm,搭接300mm,采用强度等级为42.5的普通硅酸盐水泥,高压旋喷桩水灰比0.7~1.0,每立方米土体中的水泥掺入量不应小于450kg,加固体28天无侧限抗压强度不低于1.0Mpa。单管法水泥浆的压应力大于20Mpa。 其主要工作原理为:是利用钻机等设备,把安装在注浆管(单管)底部侧面的特殊喷咀、置入土层预定深度后,经过在管底部侧面的一个同轴双重喷咀,同时喷射出高压浆液和空气两种介质的喷射流冲击破坏土体。即以高压泥浆泵等高压发生装置喷射出 20~30MPa左右压力的浆液从内喷咀中高速喷出。并用0.7MPa左右的压力把压缩空气从外喷咀中喷出。在高压浆液流煌它外圈环绕气流的共同作用下,破坏土体的能量显著增大,当喷咀一面喷射一面旋转煌提升,最后在土中形成圆柱状固结体。固结体的直径一般为 0.8~1.0m。 旋喷注浆机具设备由旋转喷射注浆的设备及制浆机具组成。采用的旋喷方式不同,机具设备也不同,主要包括钻机、高压泵、泥浆泵、空气压缩机、注浆管、喷咀、流量计、输浆管、制浆机等。 本工程旋喷浆液采用PO42.5普通硅酸盐水泥,用水配制而成的浆液,称为水泥系浆液。施工程序有准备工作、钻孔、插管、旋喷作业、冲洗等。 加固范围W11号井北侧洞口井壁外2m 、宽 4.4m 、深度为 4.4m 。 高压旋喷桩施工工艺流程图 1、钻机就位、钻孔 根据现场放线移动钻机,使钻杆头对准孔位中心。同时为保证钻机达到设计要求的垂直度,钻机就位后必须作水平校正,使测量定位 钻机就位 钻进造孔 高喷台车就位 下管喷射 浆液喷射 旋摆提升 成桩 移机至下一孔位 废浆沉淀 硬化、外运 终孔浆液配制 水泥浆配制 不合合格 废浆排放 沉淀池 废水排放、沉 本章所列锚具类型、钢束规格、张拉顺序及张拉控制应力依照通桥(2008)2322A-Ⅱ及通桥(2008)2322A -Ⅴ设计图编制,如在施工过程中需要局部调整,由工程技术部对相关部门及作业班组另行交底。 预应力张拉为箱梁质量控制的特殊工序,由安全质量环保部派专人进行全程监控;张拉前由工程技术部下发张拉油表读数通知单,试验室将油表送检和对千斤顶进行校定; 张拉条件:预张拉强度R≥28.5Mpa;初张拉强度R≥43.5Mpa;终张拉强度R≥43.5Mpa,弹模E≥35.5Gpa,龄期不少于10d。试验室压试件后,试件强度(弹模)达到要求后,将强度(弹模)报告下发至工程管理部,工程管理部对张拉条件进行核实,当张拉条件符合后,将张拉通知单下发至安全质量环保部和张拉班组,安全质量环保部通知监理,经监理认可后方可进行张拉。 3.16.1 张拉设备 3.16.1.1张拉千斤顶须保证预应力钢绞线在张拉过程中的安全可靠和准确性及便于处理在张拉过程中产生的滑丝、断丝现象。选用张拉千斤顶为:张拉选用YDC3000型千斤顶,配用YBZ2X2-50A型油泵。额定张拉吨位不得少于张拉力1.5倍。 3.16.1.2张拉油压表精度等级不得低于1.0级,最小分刻度为0.5MPa,表盘最大量程为60MPa,表盘直径为150mm。 3.16.2 张拉设备的使用要求 3.16.2.1张拉千斤顶 张拉千斤顶除遵守一般预应力操作工艺有关规定外,还须注意以下一些问题。 ⑴为了消除油缸活塞运行中出现的爬行(突进),在试机过程中采用排气螺钉排气。 ⑵为了保证预应力值的精确性,须定期对张拉设备液压系统各组成部分(千斤顶、油泵、控制阀管路、压力表等)进行检查和核正。 ⑶千斤顶油泵用油,采用优质矿物油,油内不含水份、酸及其他混合物,在常温下不分解变稠。一般冬天用32号机油,夏天用46号机油。通常油液使用半年或500工时后,更换新油。 桩底后压浆施工方案 主要内容: 一、压力灌浆提高桩基承载力的原理 二、施工工艺流程 三、压浆工程所用设备及材料 压浆提高桩基承载力的原理: 用泥浆护壁钻进的钻孔灌注桩存在的一大弱点,就是成桩后桩底残留软弱沉渣,这沉渣极大地降低桩的承载能力,增大沉降,而桩底压浆可以处理掉这些沉渣,使其压密、脱水、变薄。固化桩侧土体,同时压浆时还可压密桩底周围土体,并形成扩大头,这都会极大地提高桩端承载力。另外,桩侧压浆还可以提高桩的侧摩阻力。从已经应用的例子来看,承载力至少提高80%,当地层条件适当时,会成倍提高承载力。 二、施工工艺流程: 1、准备好灌浆管:桩底灌浆管二根Φ20钢管,每节长度由施工接长时方便而定,节与节之间的连接用螺纹管箍、生胶带连接,总长度由桩长确定,桩底注浆管长度大约为:桩长+空桩+0.5m的出露孔口长度=实际注浆管长。为了避免浪费及顺利施工,可备若干短节灌浆管。 2、造孔施工,清孔至设计要求,此步骤同一般灌注桩造孔施工。 3、下设钢筋笼:首先后起吊钢筋笼,对正孔口,缓缓下入孔内。 4、边下放钢筋笼边接长灌浆管,桩底2根灌浆管紧贴钢筋笼内侧均匀对称布置,并在适当位置用12#铁丝绑扎使其稳固。 5、当钢筋笼及灌浆管下设完毕后,就可以进行浇注工作,砼浇注同一般桩的水下浇注。此时注意的是(尤其注意)保护好灌浆管及管口,不使杂物及砼落入管中。 6、灌浆前,把止浆阀联结到灌浆管上,其中一止浆阀不用钢球,起排水气作用。如焊接,注意不使焊渣落入灌浆管中,最好螺纹连接。 7、把两个连接件分别连接到止浆阀上。之所以用两个连接件是为了万一一只管不通,可用另一管来补救。两止浆阀的唯一区别是其中一只没有钢珠。 8、准备两个堵头和与高压胶管相同规格的接头。 9、检查压浆泵,泵要完好,压力高,出浆量少的为佳。 压合 5.1. 製程目的: 將銅箔(Copper Foil),膠片(Prepreg)與氧化處理(Oxidation)後的內層線路板,壓合成 多層基板.本章仍介紹氧化處理,但未來因成本及縮短流程考量,取代製程會逐漸普遍. 5.2. 壓合流程,如下圖5.1 : 5.3. 各製程說明 5.3.1 內層氧化處理(Black/Brown Oxide Treatment) 531.1 氧化反應 A. 增加與樹脂接觸的表面積,加強二者之間的附著力(Adhesion). B. 增加銅面對流動樹脂之潤濕性,使樹脂能流入各死角而在硬化後有更強的抓地力。 C. 在裸銅表面產生一層緻密的鈍化層(Passivatio n)以阻絕高溫下液態樹脂中胺類 (Amine)對銅面的影響。 5.3.1.2. 還原反應 目的在增加氣化層之抗酸性,並剪短絨毛高度至恰當水準以使樹脂易於填充並能減少 粉紅圈(pink ring ) 的發生 5.3.1.3. 黑化及棕化標準配方 表一般配方及其操作條件 上表中之亞氯酸鈉為主要氧化劑,其餘二者為安定劑,其氧化反應式 ⑴2Cu-b2C10?^Cu2ofClo?+Cl ⑵CU J O+TIC^^C U O+CIO J+CI ⑶Cn^O-sCufOH) 2+Cu Cu0+H20 CuCOH) 2 ------ A 刘匸以上 此三式是金屬銅與亞氯酸鈉所釋放出的初生態氧先生成中間體氧化亞銅,2Cu+[0] -Cu20, 再繼續反應成為氧化銅CuO若反應能徹底到達二價銅的境界,則呈現黑巧克力色之"棕氧化"層,若層膜中尚含有部份一價亞銅時則呈現無光澤的墨黑色的"黑氧化"層。 5.3.14 製程操作條件(一般代表),典型氧化流程及條件。PCB设计规范(柔性线路板FPC压合)后

钻孔压浆桩施工工艺

真空压浆

灌注桩后压浆施工方案

钻孔桩后注浆施工工艺

小导管注浆工艺流程图

注浆技术交底大全

压合工序培训教程

高压旋喷桩施工工艺流程图

张拉压浆工艺细则

桩底后压浆施工方案

压合工艺流程