铸件设计规范

小鸭模具铸件设计规范

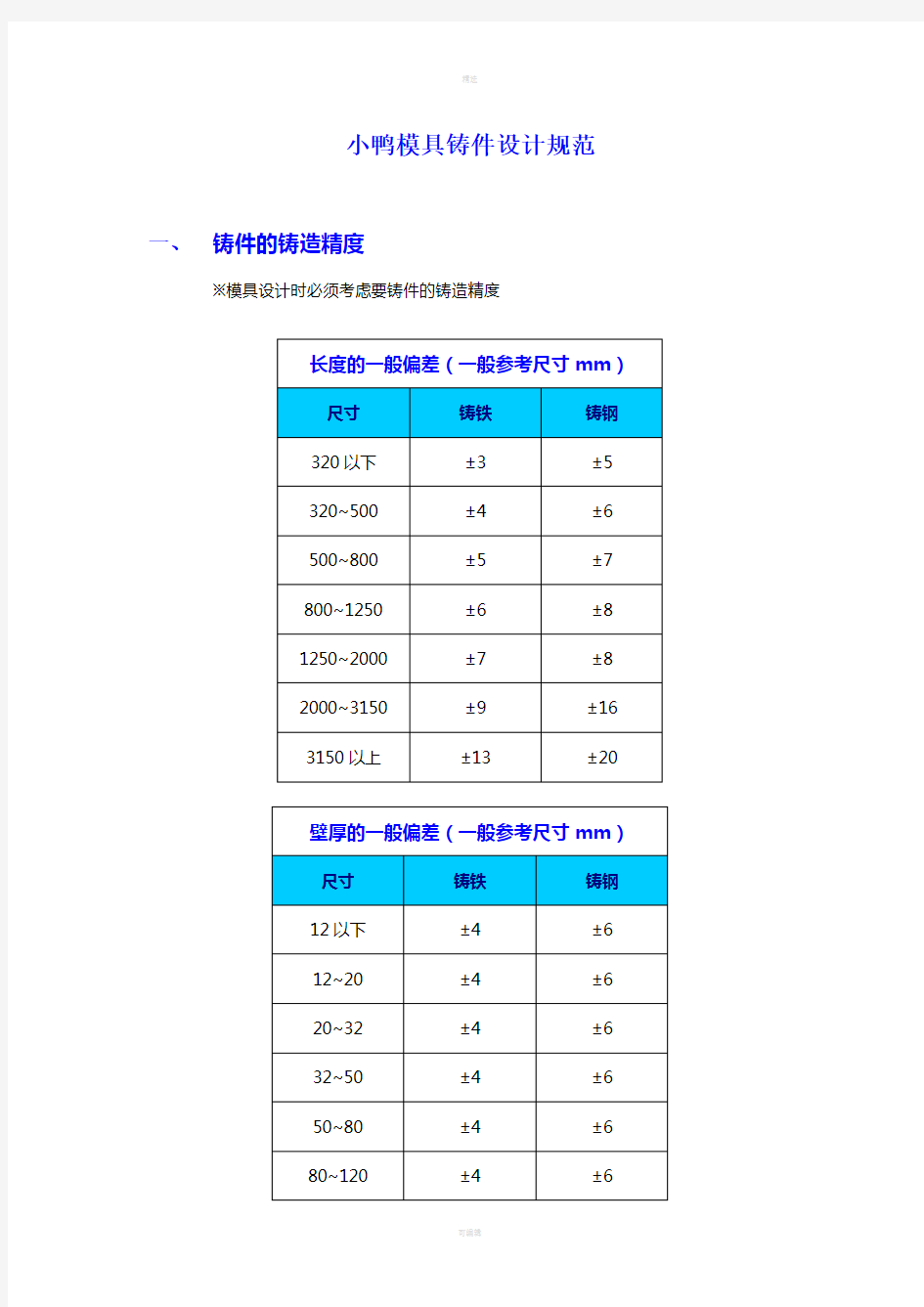

一、铸件的铸造精度

※模具设计时必须考虑要铸件的铸造精度

二、铸件的结构设计

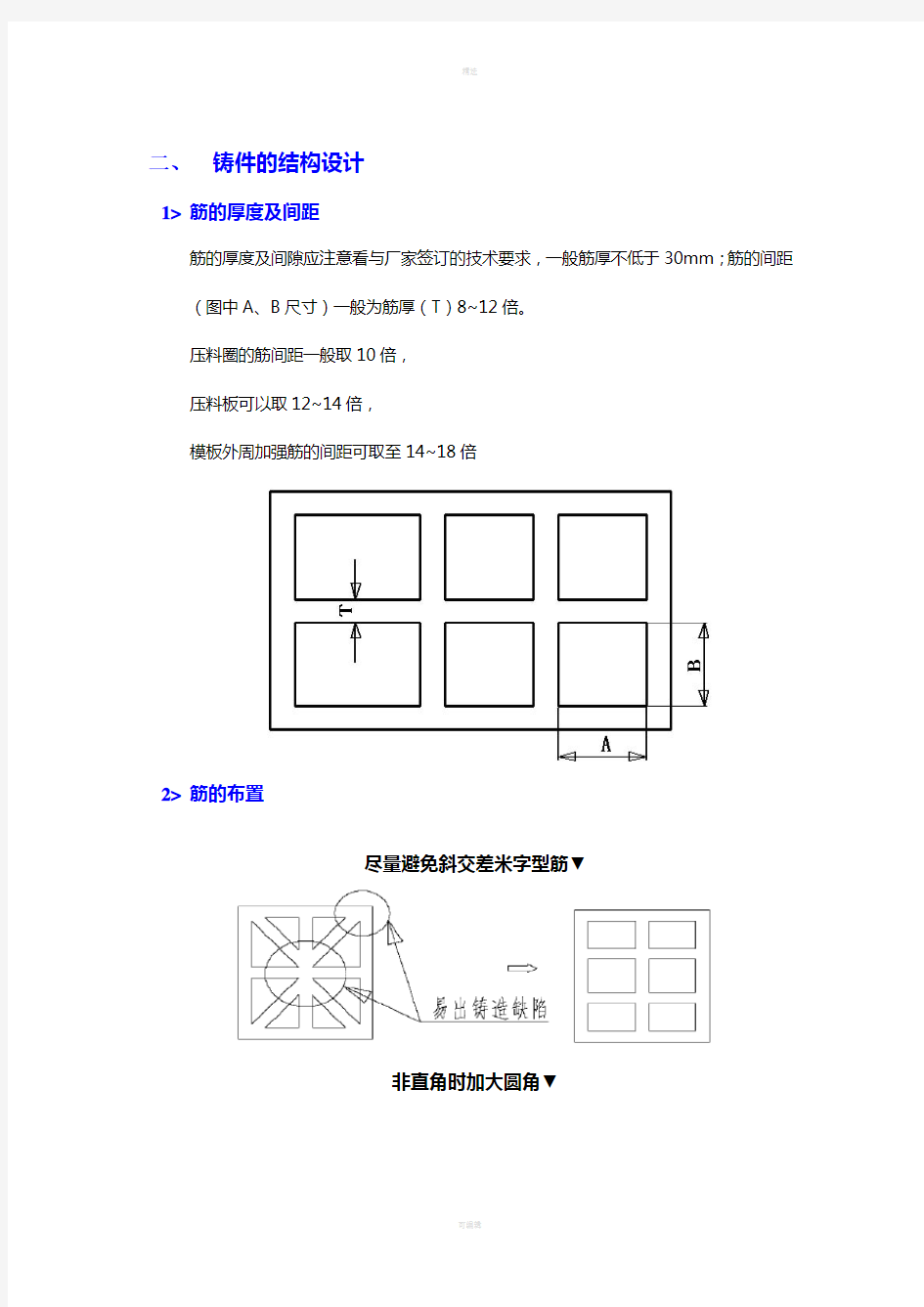

1>筋的厚度及间距

筋的厚度及间隙应注意看与厂家签订的技术要求,一般筋厚不低于30mm;筋的间距(图中A、B尺寸)一般为筋厚(T)8~12倍。

压料圈的筋间距一般取10倍,

压料板可以取12~14倍,

模板外周加强筋的间距可取至14~18倍

2>筋的布置

尽量避免斜交差米字型筋▼

非直角时加大圆角▼

筋设置避免集中交叉(T 字型筋为首选▼

筋厚尽量均匀▼

铸造困难处、或埋死、或开孔实型贴角困难处,手指不能伸进处都可视为铸造

性不佳▼

不同宽的筋交叉时的注意事项▼

3>铸造孔设计

减重孔▼

可能情况下,筋全部设减重孔,但是铸件强度不足时,应慎重对待。

窥视孔

从侧面查看压料板等是否到底▼

为测定间隙,在上、下模的压件器,导向腿处开40X60 的窥视孔▼

连接功能铸造孔▼

偏重心的铸空,当浇入铁水,实型气化后,砂芯会因偏重而变形,特别是铸空大、偏重心大时,必须在侧设置铸造孔与另一砂芯连接,以实现加强的功能。

废料滑道用铸孔,为方便安装滑道、清砂等▼

安装零件用铸造孔▼

安装冲孔凸模和斜楔滑块等用铸造孔

排水孔▼

模具清洗时,在模具不翻转的情况下保证清洗液流出,特别是带侧冲部件等;

清除机械加工时的碎屑;

漏水孔应该设计在立筋之间,应在铸造时铸出必须图纸说明,下凹的部件应设置一个以上

装夹孔▼

拉延凸模、压料板和侧冲滑块等铸件装夹用,设置于侧面最小100×40铸出孔或凹槽带型面的铸件如拉延凸模,在型面一侧应加工艺凸台

4>挖空设计

H<3A 或3B 时,上下侧挖空;H>3A 或3B 时,侧面挖空▼

侧挖空尺寸▼

注:A<100 时,则B=A;200<A<100 时,则B=1.5A;A>200 时,B(最大)=3A 超过上述规定时,在上、下底面及侧筋上开孔,见下图▼

三、铸件的空刀设计

加工面的空刀一般取10mm,挡块部分可取5mm

两加工面相交处的空刀槽,宽度最小30mm,深度最大20mm

四、倒角设计

原则上凸角取5 X45°,凹角取15X45°,有强度要求时也可取大于上述值;

铸件起吊时钢丝绳经过的部分去R20以上。

五、吊装设计

※吊耳的作用在于搬运、翻转模具,四个吊耳应能承受搬运重量(模具总重量),两个吊耳要能承受翻转重量(单件重量);

※吊耳在模具上的位置应以模具重心线为中心;

※吊耳设计时要注意在吊装时不要与其它零件(如导柱、限位器等)干涉;

起吊孔

起吊用铸孔ф50 以上(小件ф40 以上),原则上为通孔▼