轴强度校核

一、横截面上的切应力

实心圆截面杆和非薄壁的空心圆截面杆受扭转时,我们没有理由认为它们在横截面上的切应力象薄壁圆筒中那样沿半径均匀分布

导出这类杆件横截面上切应力计算公式,关键就在于确定切应力在横截面上的变化规律。即横截面上距圆心τp任意一点处的切应力p与p的关系

为了解决这个问题,首先观察圆截面杆受扭时表面的变形情况,据此做出内部变形假设,推断出杆件内任意半径p处圆柱表面上的切应变γp,即γp与p的几何关系利用切应力与切应变之间的物理关系,再利用静力学关系求出横截面上任一点处切应力τp的计算公式

实验表明:等直圆杆受扭时原来画在表面上的圆周线只是绕杆的轴线转动,其大小和形状均不变,而且在小变形情况下,圆周线之间的纵向距离也不变

图8-56

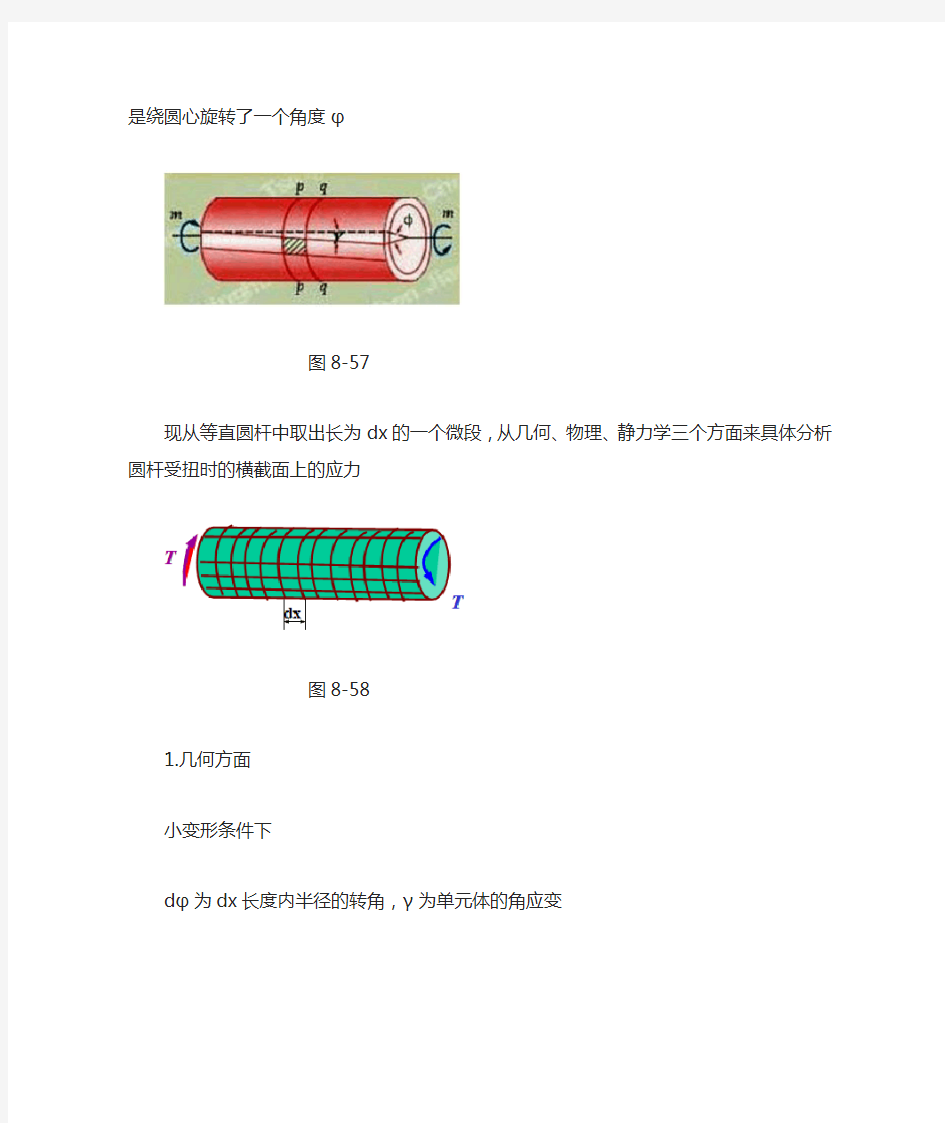

扭转时的平面假设:等直圆杆受扭时它的横截面如同刚性圆盘那样绕杆轴线转动显然这就意味着:等直圆杆受扭时,其截面上任一根沿半径的直线仍保持为直线,只是绕圆心旋转了一个角度φ

图8-57

现从等直圆杆中取出长为dx的一个微段,从几何、物理、静力学三个方面来具体分析圆杆受扭时的横截面上的应力

图8-58

1.几何方面

小变形条件下

dφ为dx长度内半径的转角,γ为单元体的角应变

图8-59

或

因为dφ和dx是一定的,故越靠近截面中心即半径R越小,角应变γ也越小且γ与R成正比例(或线性关系)

由平面假设:对同一截面上各点

θ表示扭转角沿轴长的变化率,称为单位扭转角,在同一截面上其为常数

所以截面上任一点的切应力与该点到轴心的距离p成正比

p为圆截面上任一点到轴心距离,R为圆轴半径

图8-60

上式为切应力的变化规律

2.物理方面(材料在线性弹性范围内工作)由剪切胡克定律

由于G和为常数,所以

上式表明受扭等直圆杆在线性弹性范围内工作时,横截面上的切应力在同一半径p 的圆周上各点处大小相同,但它们随p做线性变化

同一横截面上的最大切应力在横截面的边缘处。这些切应力的方向均垂直于各自所对应的半径,指向与扭矩对应

3.静力学方面

前面已找出了受扭等直圆杆横截面上的切应力τp随p变化的规律,但还没有把与扭矩T联系起来。所以一般情况下还不能计算τp的大小

现利用静力学关系求T

图8-61

τp dA为作用在横截面上微面积dA范围内的切应力所构成的切向力,距圆心距离为p

将

代入

为横截面的极惯性矩,是截面的几何性质,它与截面的几何形状、尺寸有关单位:mm4或m4

将

代入

得

这样就把扭转角与横截面上的扭矩联系起来了,从而可以求出等直圆杆受扭时横线面上任一点的切应力

切应力计算公式

将

代入

得

为了计算简便常用来表示

可表示为

为抗扭截面系数,也是横截面的几何性质,单位为mm3或m3

二、极惯性矩和抗扭截面系数

1.极惯性矩I p

计算实心圆截面和空心圆截面杆的I p时,注意到横截面内同一圆周上各点到圆心距离p相同,故可取厚度dp为薄圆环作为微面积。这样公式中的dA就是薄圆环

a.实心圆截面

图8-62

b.空心圆截面

图8-63

式中

2.截面抗扭截面系数

a.实心圆截面

图8-64

b.空心圆截面

图8-65

式中

三、扭转角

单位长度上的扭转角以θ表示

图8-66

dφ为代表相距dx的两个横截面的相对扭转角,若相距l的两横截面的相对扭转角

图8-67

若T为常量,GI p也为常量时,则

扭转角φ单位为弧度,φ与Tl成正比,与GI p成反比。即GI p越大则扭转角越小,所以又称GI p为扭转刚度

四、斜截面上的应力

对于拉压杆我们用斜截面将杆件假想切开研究斜截面上的应力。对于受扭杆件,由于横截面上的应力非均匀分布,因此上法不能采用

必须围绕杆件中需要研究的斜截面上应力的点切出一个单元体加以分析

图8-68

从受扭杆件A点取出这单元体的左右两侧属于杆的横截面,顶面和底面属于杆的径向截面,而单元体的前后侧面为杆的切向平面

由切应力互等原理知:单元体左、右、上、下四个侧面作用着相等的切应力τ,单元体前后面没有应力

单元体为纯剪切状态。现用平面图来表示

图8-69

现在来研究ef截面上的应力

ec和cf面上作用已知的切应力τ,而ef面上作用有未知正应力σα和切应力τα,

假设为正

图8-70

设ef面的面积为dA,则ec面和cf面的面积分别为dAcosα和dAsinα

根据各个面上的力在斜截面法线n上的投影为零

则

利用三角关系

可得

同理:各面上的力向斜截面切线ζ上的投影也为零

由两式看出:通过A点的斜截面上的应力σα和τα随所取截面的方位角α而改变。在α=0与α=90°时

有极大值

即在a、b、c、d四个侧面上作用着绝对值最大的切应力

图8-71

在α=±45°时,即在斜截面上的切应力τα=0,而正应力σα有极值。这两个面上一个为拉应力,一个为压应力

图8-72

如下图单元体1234四个侧面就作用有绝对值最大的正应力

图8-73

铸铁柱试件扭转时沿45°螺旋面断裂,就是因为螺旋面上最大拉应力作用的结果

图8-74

由此可见,铸铁圆杆扭转破坏实质上是沿45°方向拉伸引起的断裂

图8-75

注意:在纯剪切状态下直接引起断裂的最大拉应力σmax总是等于横截面上相应的切应力τ。所以在铸铁圆杆抗扭强度计算中以横截面上的τ作为依据

塑性材料

剪切强度低于拉伸强度

[τ]< [σ]

图8-76

脆性材料

拉伸强度低于剪切强度[σ]< [τ]

图8-77

五、例题

例8-5

已知:d=60mm,M B=·m M C=·m G=8×104MPa

图8-78

解:先由截面法求出AB与BC段扭矩

图8-79

图8-80

扭矩图:

图8-81 分别计算扭转角

图8-82

φC为C截面的绝对转角,因为A截面固定,所以C截面相对A截面的相对转角即为绝对转角,即φC=φCA=

例8-6

已知:P=7350kW,d=650mm l=6000mm,G=×105MPa n=min(匀)

求:轴内的最大切应力及轴的两个端面间相对转角

图8-83

解:求轴扭矩,必须先求外力矩,因为轴传递功与外力矩做功相等,即得外力偶矩M

用截面法求得横截面上的扭矩T为

T=M=1217kN·m =×106N·m

计算此轴的抗扭截面系数为

求最大切应力

此轴的极惯性矩

求相对扭转角

例8-7

应力与应变问题

图a)、b)、c)、d)分别表示扭矩剪应力沿直径的变化规律。试找出各图中的错误,并给出正确的应力变化规律

图8-84

图8-85

图8-86

扭转时各点处的剪应力应垂直于所在点处的半径

图8-87

扭转时剪应力的方向应顺着扭矩的转向

图8-88

空心圆截面在处的剪应力应为而不应该等于零

图8-89

某点处的应力表示此处材料所承受内力的大小。在空心部位没有材料,故不可能承受内力,应力等于零

传动轴设计计算

编号: 传动轴设计计算书 编制:日期: 校对:日期: 审核:日期: 批准:日期: 一.计算目的 我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球 面滚轮万向节,车轮端选用球笼万向节。左、右前轮分别由1根等速万向节传动轴驱动。通 过计算,校核选型是否合适。 二.计算方法 本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强 度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、42CrMo、40MnB, 其扭转屈服极限可达到784N/mm2左右,轴端花键挤压应力可达到196N/mm2。 传动轴校核计算流程: 1.1轴管直径的校核 校核: 两端自由支撑、壁厚均匀的等截面传动轴的临界转速

2 2 28 1.2x10 n e l d D +=(r/min) 式中L 传动轴长,取两万向节之中心距:mm D 为传动轴轴管外直径:mm d 为传动轴轴管内直径:mm 各参数取值如下:D =φ27mm ,d =0mm 取安全系数K=n e /n max ,其中n max 为最高车速时的传动轴转速, 取安全系数K =n e /n max =1.2~2.0。 实际上传动轴的最大转速n max =n c /(i g ×i 0),r/min 其中:n c -发动机的额定最大转速,r/min ; i g -变速器传动比; i 0-主减速器传动比。 1.2轴管的扭转应力的校核 校核扭转应力: τ= ][164 4τπ≤) -(d D DT J (N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗 拉应力≥980N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539N/mm 2,参考GB3077-88] 式中: T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η=N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率

传动轴设计计算

传动轴设计计算标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

编号: 传动轴设计计算书 编制:日期: 校对:日期: 审核:日期: 批准:日期: 一.计算目的 我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球面滚轮万向节,车轮端选用球笼万向节。左、右前轮分别由1根等速万向节传动轴驱动。通过计算,校核选型是否合适。 二.计算方法 本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、 42CrMo、40MnB,其扭转屈服极限可达到784 N/mm2左右,轴端花键挤压应力可达到196 N/mm2。 传动轴校核计算流程:

轴管直径的校核 校核: 两端自由支撑、壁厚均匀的等截面传动轴的临界转速 22 2 8 1.2x10 n e l d D+ = (r/min) 式中L传动轴长,取两万向节之中心距:mm D为传动轴轴管外直径:mm d为传动轴轴管内直径:mm 各参数取值如下:D=φ27mm,d=0mm 取安全系数K=n e /n max ,其中n max 为最高车速时的传动轴转速, 取安全系数K=n e /n max =~。 实际上传动轴的最大转速n max =n c /(i g ×i ),r/min 其中:n c -发动机的额定最大转速,r/min; i g -变速器传动比;

i 0-主减速器传动比。 轴管的扭转应力的校核 校核扭转应力: τ= ] [1644τπ≤) -(d D DT J (N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗 拉应力≥980 N/mm 2,工程应用中扭转应力为抗拉应力的~,取该系数为,由此可取扭转应力为539 N/mm 2,参考GB 3077-88] 式中: Tj ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η= N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率 传动轴花键齿侧挤压应力的校核 传动轴花键齿侧挤压应力的校核 ][)2 )(4(2121j j ZL D D D D T σσ≤-+= (N/mm 2 )

轴的强度校核方法

第二章 轴的强度校核方法 2.2常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0 ≥[]T T T d n P W T ττ≤2.09550000≈3 =[]T τ

空心轴扭转强度条件为: d d 1 = β其中β即空心轴的径1d 与外径d 之比,通常取β=0.5-0.6 这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=2.475kw ,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475 .2112110 min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm ][7.1][≤1-0σσσ== W M ca

传动轴设计及校核作业指导书

传动轴设计及校核作业指导书 编制:日期: 审核:日期: 批准:日期: 发布日期:年 月 日 实施日期:年 月 日

前言 为使本中心传动轴设计及校核规范化,参考国内外汽车设计的技术规范,结合公司标准和已开发车型的经验,编制本作业指导书。意在对本公司设计人员在设计过程中起到指导操作的作用,提高设计的效率和成效。本作业指导书将在本中心所有车型开发设计中贯彻,并在实践中进一步提高完善。 本标准于2011年XX月XX日起实施。 本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院提出。 本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院负责归口管理。 本标准主要起草人:张士华

一、传动系概述 (3) 1.1传动系功能 (3) 1.2传动系布置形式 (3) 1.3传动系的构成 (7) 1.4传动轴的主要结构形式 (8) 1.5驱动半轴的紧固方式 (12) 二、传动轴的设计流程 (15) 2.1传动轴的主要设计流程 (15) 2.2传动轴的设计过程及要求 (17) 三.传动轴的校核过程 (22) 3.1设计校核输入 (22) 3.2传动轴校核 (24) 3.3结论及分析 (25) 3.4传动轴跳动校核 (26) 3.5技术文件的编制 (26) 3.6传动轴图纸确认 (26) 四.试制装车及生产中经常出现的问题 (28) 五.参考文献 (28)

一、传动系概述 1.1 传动系功能 A、保证汽车在各种行驶条件下所必需的牵引力与车速,使它们之间能协调变化 并有足够的变化范围。 B、使汽车具有良好的动力性和燃油经济性。 C、保证汽车能倒车及左右车轮能适应差速要求。 D、使动力传递能根据需要而顺利接合与分离 1.2 传动系的布置形式 ? 前置后驱动 ? 前置前驱动 ? 后置后驱动 ? 四轮驱动 ? 中置发动机后轮驱动 部分高级轿车也采用前置后驱布置 前置后驱整体桥

轴的强度校核方法

第二章 轴的强度校核方法 常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及] [r τ值见下表: 表1 轴的材料和许用扭转切应力 空心轴扭转强度条件为: d d 1 = β其中β即空心轴的内径1d 与外径d 之比,通常取β=这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 T τ[]T τ

根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm W 为危险截面抗扭截面系数(3mm )具体数值查机械设计手册~17. ][1σ为脉动循环应力时许用弯曲应力(MPa)具体数值查机械设计手册 2.2.3按弯扭合成强度条件计算 由于前期轴的设计过程中,轴的主要结构尺寸轴上零件位置及外载荷和支反力的作用位置均已经确定,则轴上载荷可以求得,因而可按弯扭合成强度条件对轴进行强度校核计算。 一般计算步骤如下: (1)做出轴的计算简图:即力学模型 通常把轴当做置于铰链支座上的梁,支反力的作用点与轴承的类型及布置方式有关,现在例举如下几种情况: 图1 轴承的布置方式 当L e d L 5.0,1≤/=,d e d L 5.0,1/=>但不小于(~)L ,对于调心轴承e=0.5L 在此没有列出的轴承可以查阅机械设计手册得到。通过轴的主要结构尺寸轴上零件位置及外载荷和支反力的作用位置,计算出轴上各处的载荷。通过力的分解求出各个分力,完成轴的受力分析。 ][7.1][≤1-0σσσ== W M ca

轴的强度校核方法

第二章 轴的强度校核方法 常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0≥[]T T T d n P W T ττ≤2.09550000≈3=[]T τ

空心轴扭转强度条件为: d d 1=β其中β即空心轴的内径1d 与外径d 之比,通常取β=这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475.2112110min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm W 为危险截面抗扭截面系数(3mm )具体数值查机械设计手册][7.1][≤1-0σσσ==W M ca

轴的强度校核方法

第二章 轴的强度校核方法 2.2常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3m m n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0 ≥[]T T T d n P W T ττ≤2.09550000≈3=[]T τ

空心轴扭转强度条件为: d d 1 = β其中β即空心轴的内径1d 与外径d 之比,通常取β=0.5-0.6 这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=2.475kw ,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475 .2112110 min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm ][7.1][≤1-0σσσ== W M ca

轴的强度校核例题及方法

1.2 轴类零件的分类 根据承受载荷的不同分为: 1)转轴:定义:既能承受弯矩又承受扭矩的轴 2)心轴:定义:只承受弯矩而不承受扭矩的轴 3)传送轴:定义:只承受扭矩而不承受弯矩的轴 4)根据轴的外形,可以将直轴分为光轴和阶梯轴; 5)根据轴内部状况,又可以将直轴分为实心轴和空。 1.3轴类零件的设计要求 ⑴轴的工作能力设计。 主要进行轴的强度设计、刚度设计,对于转速较高的轴还要进行振动稳定性的计算。 ⑵轴的结构设计。 根据轴的功能,轴必须保证轴上零件的安装固定和保证轴系在机器中的支撑要求,同时应具有良好的工艺性。 一般的设计步骤为:选择材料,初估轴径,结构设计,强度校核,必要时要进行刚度校核和稳定性计算。 轴是主要的支承件,常采用机械性能较好的材料。常用材料包括: 碳素钢:该类材料对应力集中的敏感性较小,价格较低,是轴类零件最常用的材料。 常用牌号有:30、35、40、45、50。采用优质碳素钢时应进行热处理以改善其性能。受力较小或不重要的轴,也可以选用Q235、Q255等普通碳钢。 45钢价格相对比较便宜,经过调质(或正火)后,可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,淬火后表面硬度可达45-52HRC,是轴类零件的常用材料。 合金钢具有更好的机械性能和热处理性能,可以适用于要求重载、高温、结构尺寸小、重量轻等使用场合的轴,但对应力集中较敏感,价格也较高。设计中尤其要注意从结构上减小应力集中,并提高其表面质量。40Cr等合金结构钢适用于中等精度而转速较高的轴类零件,这类钢经调质和淬火后,具有较好的综合机械性能。 轴承钢GCr15和弹簧钢65Mn,经调质和表面高频淬火后,表面硬度可达50-58HRC,并具有较高的耐疲劳性能和较好的耐磨性能,可制造较高精度的轴。 精密机床的主轴(例如磨床砂轮轴、坐标镗床主轴)可选用38CrMoAIA氮化

任务十三传动轴的扭转强度计算与变形验算

任务十三传动轴的扭转强度错误!未找到引用源。与变形验算 一、填空题 1.根据平面假设,圆轴扭转变形后,横截面(仍保持为平面),其形状、大小与横截面间的距离(均不改变),而且半径(仍为直线)。 2.圆轴扭转时,根据(切应力互等定理),其纵截面上也存在切应力。 45螺旋面)。 3.铸铁圆轴受扭转破坏时,其断口形状为(与轴线约成0 d D=的 4. 一直径为1D的实心轴,另一内径为2d,外径为2D,内外径之比为220.8 空心轴,若两轴的长度、材料、所受扭矩和单位长度扭转角均分别相同,则空心轴与实 W W=( 0.47 )。 心轴的重量比21 5. 圆轴的极限扭矩是指(横截面上的切应力都达到屈服极限时圆轴所能承担的)扭矩。对于理想弹塑性材料,等直圆轴的极限扭矩是刚开始出现塑性变形时扭矩的(4/3)倍。 6. 矩形截面杆扭转变形的主要特征是(横截面翘曲)。 二、选择题 1.圆轴扭转时,若已知轴的直径为d,所受扭矩为T,试问轴内的最大剪应力τmax 和最大正应力σmax各为多大?( A ) A.τmax=16T/πd3,σmax=0 B.τmax=32T/πd3,σmax=0 C.τmax=16T/πd3,σmax=32T/πd3 D.τmax=16T/πd3,σmax=16T/πd3 2.扭转变形时,园轴横截面上的剪应力( B )分布。 A.均匀 B.线性 C.假设均匀 D.抛物线 3.扭转的受力特点是在杆两端垂直于杆轴的平面内,作用一对( B )。 A.等值、反向的力 B.等值、反向的力偶 C.等值、同向的力偶 4.圆轴扭转时,最大的剪应力( A )。 A.在圆周处 B.在圆心处 C.在任意位置 5.圆轴扭转时,( B )剪应力为零。 A.在圆周处 B. 在圆心处 C.在任意位置 6.等截面空心园轴扭转时,园轴横截面上产生扭转最小剪应力发生在( D )处。 A.外园周边B.园心C.截面任意点D.内园周边

轴的强度计算与设计A

§11—4-1 轴的强度计算 一、按扭转强度条件计算 适用:①用于只受扭矩或主要承受扭矩的传动轴的强度计算; ②结构设计前按扭矩初估轴的直径d min 强度条 : Mpa (11-1) 件 设计公式:mm (11-2) 轴上有键槽需要按一定比例修正:一个键槽轴径加大3~5%;二个键槽轴径加大7~11%。 ——许用扭转剪应力(N/mm2) C——轴的材料系数,与轴的材料和载荷情况有关。 对于空心轴:(mm)(11-3) ,d1—空心轴的内径(mm) 二、按弯扭合成强度条件计算: 条件:已知支点、扭距,弯距可求时 步骤: 1、作轴的空间受力简图(将分布力看成集中力,)轴的支承看成简支梁,支点作用于轴承中点,将力分解为水平分力和垂直分力; 2、求水平面支反力R H1、R H2作水平内弯矩图; 3、求垂直平面内支反力R V1、R V2,作垂直平面内的弯矩图; 4、作合成弯矩图;

5、作扭矩图; 6、作当量弯矩图; ——为将扭矩折算为等效弯矩的折算系数。 ∵弯矩引起的弯曲应力为对称循环的变应力,而扭矩所产生的扭转剪应力往往为非对称循环变应力 ∴与扭矩变化情况有关: ——扭矩对称循环变化 ——扭矩脉动循环变化 ——不变的扭矩 ,,分别为对称循环、脉动循环及静应力状态下的许用弯曲应力。 7、校核轴的强度——M emax处;M e较大,轴径d较小处。 Mpa (11-4) W——抗弯截面模量mm3,见附表11不同截面的W。 设计公式:(mm)(11-5) 如果计算所得d大于轴的结构设计d结构,则应重新设计轴的结构。 对于心轴:T=0,Me=M:转动心轴,许用应力用; 固定心轴,许用应力用——弯曲应力为脉动循环。 三、轴的安全系数校核计算 1、疲劳强度校核——精确计算(比较重要的轴) 要考虑载荷性质、应力集中、尺寸因素和表面质量及强化等因素的影响。根据结构设计选择Me较大,并有应力集中的几个截面,计算疲劳强度安全系数

五种传动轴的静强度、变形及疲劳强度的计算

材料力学 课程设计说明书 设计题目五种传动轴的静强度、变形及疲劳强度的计算 学院 专业班 设计者 学号 指导教师 _年月日

目录 一设计目的 (3) 二设计任务和要求 (4) 三设计题目 (4) 四设计内容 (6) 五程序计算 (18) 六改进措施 (21) 七设计体会 (22) 八参考文献 (22)

一.材料力学课程设计的目的 本课程设计的目的是在于系统学完材料力学之后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)综合运用,又为后继课程(机械设计、专业课等)打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。具体的有以下六项:1.使学生的材料力学知识系统化、完整化; 2.在系统全面复习的基础上,运用材料力学知识解决工程中的实际问题; 3.由于选题力求结合专业实际,因而课程设计可以把材料力学知识和专业需要结 合起来; 4.综合运用了以前所学的个门课程的知识(高数、制图、理力、算法语言、计算机等等)使相关学科的知识有机地联系起来; 5.初步了解和掌握工程实践中的设计思想和设计方法; 6.为后继课程的教学打下基础。

二.材料力学课程设计的任务和要求 要求参加设计者,要系统地复习材料力学的全部基本理论和方法,独立分析、判断、设计题目的已知条件和所求问题。画出受力分析计算简图和内力图,列出理论依据和导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。 三.材料力学课程设计的题目 传动轴的强度、变形及疲劳强度计算 6-1 设计题目 传动轴的材料为优质碳素结构钢(牌号45),许用应力[σ]=80MPa,经高频淬火处理,其σb=650MPa,σ-1=300MPa,τ 磨削轴的表面,键槽均为端铣加工,阶梯轴过渡圆弧r均-1=155MPa, 为2mm,疲劳安全系数n=2,要求: 1)绘出传动轴的受力简图; 2)作扭矩图及弯矩图; 3)根据强度条件设计等直轴的直径; 4)计算齿轮处轴的挠度;(按直径Φ1的等直杆计算) 5)对阶梯传动轴进行疲劳强度计算;(若不满足,采取改进措施使其满足疲劳强度); 6)对所取数据的理论根据作必要的说明。

轿车传动轴的设计与校核

潍坊科技学院学士学位论文 毕业设计 轿车传动轴的设计与校核 2012年5月

摘要 传动轴是组成机器零件的主要零件之,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。这种轴一般较长,且转速高,只能承受扭矩而不承受弯矩。应该使传动轴具有足够的刚度和高临界转速,在强度计算中,由于所取的安全系数较大,从而使轴的尺寸过大,本文讨论的传动轴工艺设计方法,并根据现行规范增添了些表面处理的方式比如表面发兰。 提出一种三点接触沟道截面形式的球笼式等速万向节,其钟形壳外沟道的沟道截面形式为圆弧沟道,星形套内沟道的沟道截面形式为椭圆沟道或双心弧沟道。对其内、外沟道结构进行设计,并利用 H e r t z 接触理论进行接触应力的计算。结果表明,三点接触沟道能减小内、外沟道接触应力,改善其内部接触状况。 关键词:球笼式等速万向节;三点接触沟道;接触应力;计算

ABSTRACT Drive shaft is composed of the main parts of the machine parts, all do rotary movement of the transmission parts (such as: gear, worm gear, etc.) must be installed on the shaft to movement and power transmission, driving shaft is often used in the connection between the transmission and drive axle. The shaft is longer than the general, and high speed, can withstand the torque under bending moment. Should make the shaft has enough stiffness and high critical speed, the strength calculation, due to take the safety coefficient is larger, so that the size of the shaft is too big, this article discusses the transmission process design method, and according to the current specification adds some surface treatment way, such as hair surface. Put forward a three-point contact channel cross section form of ball cage patterned constant speed universal joint, the bell-shaped shell outside the channel cross section form of the channel is a circular arc channel, stars form within the set of channel of the channel or dual channel cross section form of ellipse arc channel. Was carried out on the inside and outside channel structure design, and using the theory of t H e r z contact for the calculation of contact stress. Results show that three contact channel can reduce the contact stress, the internal and external channel to improve the internal contact condition. Key words:Birfield ball-joint; 3 contact channel; Contact stress; Calculation

传动轴的强度、变形及疲劳强度计算7-6-1(d)拿A的课程设计哦.

材料力学课程设计 题目:传动轴的强度、变形及疲劳强度计算 数据:第26组 学号: 44100708 姓名:刘延庆 指导教师:李锋

目录 材料力学课程设计 (1) 设计说明 (2) 传动轴的受力简图 (5) 做弯矩图和扭矩图 (6) 等直传动轴直径的设计 (7) 计算轮处的挠度 (9) 传动轴的疲劳强度的计算 (10) 疲劳强度计算的C语言程序 (18) 本设计所用公式以及参数来自《材料力学》第二版.材料力学课程设计的目的: 本课程设计的目的是在于系统学完材料力学之后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)综合运用,又为后继课程(机械设计、专业课等)打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。具体的有以下六项: 1.使学生的材料力学知识系统化、完整化;

2.在系统全面复习的基础上,运用材料力学知识解决工程中的实际问题; 3.由于选题力求结合专业实际,因而课程设计可以把材料力学知识和专业需要结 合起来; 4.综合运用了以前所学的个门课程的知识(高数、制图、理力、算法语言、计算机等等)使相关学科的知识有机地联系起来; 5.初步了解和掌握工程实践中的设计思想和设计方法; 6.为后继课程的教学打下基础。 2.材料力学课程设计的任务和要求 要求参加设计者,要系统地复习材料力学的全部基本理论和方法,独立分析、判断、设计题目的已知条件和所求问题。画出受力分析计算简图和内力图,列出理论依据和导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。 3.材料力学课程设计的题目 传动轴的强度、变形及疲劳强度计算 7-6-1设计题目: 传动轴的材料为优质碳素结构钢(牌号45),许用应力[σ]=80MPa,经高频淬火处理,其σb=650MPa,σ-1=300MPa,τ-1=155MPa,磨削轴的表面,键槽均为端铣加工,阶梯轴过渡圆弧r均为2,疲劳安全系数n=2. 要求: 1)绘出传动轴的受力简图; 2)作扭矩图及弯矩图; 3)根据强度条件设计等直轴的直径; 4)计算齿轮处轴的挠度;(按直径Φ1的等直杆计算) 5)对阶梯传动轴进行疲劳强度计算;(若不满足,采取改进措施使其满足疲劳强度); 6)对所取数据的理论根据作必要的说明。 说明: a) 坐标的选取均按下图6—1所示; b) 齿轮上的力F与节圆相切; c) 数据表中P为直径D的皮带轮传递的功率, P为直径为D1的皮带轮传递的功率。 1 6—2传动轴的零件图 Φ1 为静强度条件所确定的轴径,尺寸最后一位数准确到mm,并取偶数。

传动轴的设计及校核

第一章轻型货车原始数据及设计要求 发动机的输出扭矩:最大扭矩285.0N·m/2000r/min;轴距:3300mm;变速器传动比: ?五挡1 ,一挡7.31,轮距:前轮1440毫米,后轮1395毫米,载重量2500千克 设计要求: 第二章万向传动轴的结构特点及基本要求 万向传动轴一般是由万向节、传动轴和中间支承组成。主要用于在工作过程中相对位置不节组成。伸缩套能自动调节变速器与驱动桥之间距离的变化。万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角的变化,并实现两轴的等角速传动。一般万向节由十字轴、十字轴承和凸缘叉等组成。 传动轴是一个高转速、少支承的旋转体,因断改变的两根轴间传递转矩和旋转运动。重型载货汽车根据驱动形式的不同选择不同型式的传动轴。一般来讲4×2驱动形式的汽车仅有一根主传动轴。6×4驱动形式的汽车有中间传动轴、主传动轴和中、后桥传动轴。6×6驱动形式的汽车不仅有中间传动轴、主传动轴和中、后桥传动轴,而且还有前桥驱动传动轴。在长轴距车辆的中间传动轴一般设有传动轴中间支承.它是由支承架、轴承和橡胶支承组成。 传动轴是由轴管、伸缩套和万向此它的动平衡是至关重要的。一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整。因此,一组传动轴是配套出厂的,在使用中就应特别注意。 图 2-1 万向传动装置的工作原理及功用 图 2-2 变速器与驱动桥之间的万向传动装置 基本要求: 1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力。 2.保证所连接两轴尽可能等速运转。 3.由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。 4.传动效率高,使用寿命长,结构简单,制造方便,维修容易等 第三章轻型货车万向传动轴结构分析及选型 由于货车轴距不算太长,且载重量2.5吨属轻型货车,所以不选中间支承,只选用一根主传动轴,货车发动机一般为前置后驱,由于悬架不断变形,变速器或分动器输出轴轴线之间的相对位置经常变化,根据货车的总体布置要求,将离合器与变速器、变速器与

轴强度校核Word版

一、横截面上的切应力 实心圆截面杆和非薄壁的空心圆截面杆受扭转时,我们没有理由认为它们在横截面上的切应力象薄壁圆筒中那样沿半径均匀分布 导出这类杆件横截面上切应力计算公式,关键就在于确定切应力在横截面上的变化规律。即横截面上距圆心τp任意一点处的切应力p与p的关系 为了解决这个问题,首先观察圆截面杆受扭时表面的变形情况,据此做出内部变形假设,推断出杆件内任意半径p处圆柱表面上的切应变γp,即γp与p的几何关系利用切应力与切应变之间的物理关系,再利用静力学关系求出横截面上任一点处切应力τp的计算公式 实验表明:等直圆杆受扭时原来画在表面上的圆周线只是绕杆的轴线转动,其大小和形状均不变,而且在小变形情况下,圆周线之间的纵向距离也不变 图8-56 扭转时的平面假设:等直圆杆受扭时它的横截面如同刚性圆盘那样绕杆轴线转动显然这就意味着:等直圆杆受扭时,其截面上任一根沿半径的直线仍保持为直线,只是绕圆心旋转了一个角度φ 图8-57 现从等直圆杆中取出长为dx的一个微段,从几何、物理、静力学三个方面来具体分析圆杆受扭时的横截面上的应力

图8-58 1.几何方面 小变形条件下 dφ为dx长度内半径的转角,γ为单元体的角应变 图8-59 或 因为dφ和dx是一定的,故越靠近截面中心即半径R越小,角应变γ也越小且γ与R成正比例(或线性关系) 由平面假设:对同一截面上各点 θ表示扭转角沿轴长的变化率,称为单位扭转角,在同一截面上其为常数

所以截面上任一点的切应力与该点到轴心的距离p成正比

p为圆截面上任一点到轴心距离,R为圆轴半径 图8-60 上式为切应力的变化规律 2.物理方面(材料在线性弹性范围内工作)由剪切胡克定律 由于G和为常数,所以 上式表明受扭等直圆杆在线性弹性范围内工作时,横截面上的切应力在同一半径p 的圆周上各点处大小相同,但它们随p做线性变化 同一横截面上的最大切应力在横截面的边缘处。这些切应力的方向均垂直于各自所对应的半径,指向与扭矩对应 3.静力学方面 前面已找出了受扭等直圆杆横截面上的切应力τp随p变化的规律,但还没有把与扭矩T联系起来。所以一般情况下还不能计算τp的大小 现利用静力学关系求T

MATLAB轴的强度与刚度校核

Matlab三级项目 用matlab实现轴强度刚度的校核 专业:工程设计与分析 学号:110101010346 姓名:杨晨 指导老师:孙建亮

引言 传统校核过程的相对固定,以及冗繁的计算量使得程序化的实现成为了我的首选。为简化计算,在“工欲善其事,必先利其器”思想的指导下,我尝试写了这个多参数函数,与传统机械设计中的强度刚度校核理论相结合验证,结果无误。 理论基础 《材料力学》中提到了扭转剪应力、弯曲剪应力、弯曲正应力的各自计算方法。《机械设计》中关于轴的设计及刚度强度的校核过程。 常见的轴有转轴,心轴和传动轴。在上学期的机械设计课程设计中的减速器中所用的都为转轴。轴的材料主要采用碳素钢和合金钢,其中最常用的事45钢,应进行调质和正火处理,基本界面确定之后将用45钢进行调整和试运行。本次课程设计为了实现广泛性将不确定材料,因此所用系数因具体的材料,毛坯直径及热处理方法由机械设计手册查得。 在一般情况下,轴的工作能力主要决定于它的强度和刚度,对于高转速轴,有时还决定于它的振动稳定性。在设计轴时,除了要按这些工作能力准则进行设计计算或校核计算以外,在结构设计时还需要使其能满足其他一系列要求,例如轴上零件固定的要求、热处理要求、运转维护等。 所以,本软件的功用旨在使得以往复杂的算法程序化。使用者输入相关参数即可得出结果,而且可以重复计算,方便而且可靠。

同时,可以给出查表或者查数据所需的一些简单计算的结果,方便用户进行设计计算。并且,在一些需要用户人工选择的情况下,给出一定的参考值或者参考意见。 一、轴的强度设计 1.1按许用弯曲应力的计算 由弯矩所产生的弯曲应力b σ应不超过许用弯曲应力,一般计算顺序 如下: 1.画出轴的空间受力简图,将轴上作用力分解为水平受力图和垂直受力图。求出水平面上和垂直面上的弯矩Mxy 图和Mxz 图。 2.作出弯矩M=22Mxz xy +M 图 3.作出转矩T 图。 4.应用公式M`=22)(T M α+M`图。(式中α是根据转矩性质而定的应力校正系数。对于不变的转矩,取α=[]b 1-σ/[]b 1+σ,对于脉动的轴,取α为[]b 1-σ/[]b 0σ,对于对称循环的转矩,取α=1. []b 1-σ[]b 1+σ[]b 0σ,分别为材料在静,脉动循环和对称循环应力状态下的需用弯曲应力。其值可由机械设计课本表7-3选取。 5.计算应满足下列条件。 2222 22()()4()21()[]W M T M T W W W M T αασασ+=+= =+≤

轴的强度校核

轴的强度校核方法 摘要 轴是机械中非常重要的零件,用来支承回转运动零件,如带轮、 齿轮、蜗轮等,同时实现同一轴上不同零件间的回转运动和动力的传 递。轴的设计时应考虑多方面因素和要求,其中主要问题是轴的选材、 结构、强度和刚度。其中对于轴的强度校核尤为重要,通过校核来确 定轴的设计是否能达到使用要求,最终实现产品的完整设计。 本文根据轴的受载及应.力情况采取相应的计算方法,对于1、仅 受扭矩的轴2、仅受弯矩的轴3、既承受弯矩.又承受扭矩的轴三种受 载情况的轴的强度校核进行了具体分析,并对如何精确计算轴的安个 系数做了具体的简绍。校核结果如不满足承载要求时,则必须修改原结构设 计结果,再 重新校核。 轴的强度校核方法可分为四种: 1)按扭矩估算 2)按弯矩估算 3)按弯扭合成力矩近视计算 4)精确计算(安全系数校核) 关键词:安全系数;弯矩;扭矩目录 第一章引言一---一-一一-一-一-一一-------一--------一-----一1 1. 1轴的特点------------------------------------------一1 1. 2轴的种类------------------------------------------一1 1. 3轴的设计重点--------------------------------------一1 第二章轴的强度校核方法-------------------------一4 2. 1强度校核的定义-___-_______________________________4 2. 2轴的强度校核计算-_-_______________________________4 2. 3几种常用的计算方-_-_______________________________5 2. 3. 1按扭转强度条件计算-------一---------------一-______5 2.3.2按弯曲强度条件计算-______________________________6 2. 3. 3按弯扭合成强度条件计算-__________________________7 2.3.4精确计算(安全系数校核计算)______________________9 2. 4提高轴的疲劳强度和刚度的措施-_____-___-_-___-12 第三章总结---------------------------------------一13 参考文献-----------------------------------------一14 第一章引言 1. 1轴的特点: 轴是组成机械的主要零件之二。一切作回转运动的传动零件,都 必须装在轴上刁‘能进行运动及动.力的传递,同时它又通过轴承和机架 联接,由此形成·个以轴为基准的组合体一轴系部件。 1. 2轴的种类 1、根据承受载荷的不同分为: 1)转轴:定义:既能承受弯矩又承受扭矩的轴 2)心轴:定义:只承受弯矩而不承受扭矩的轴 3)传送轴:定义:只承受扭矩而不承受弯矩的轴