日用陶瓷窑炉设计说明书

年产730万件日用陶瓷窑炉

设计说明书

姓名:***

班级学号:****

指导教师:***

一、原始数据

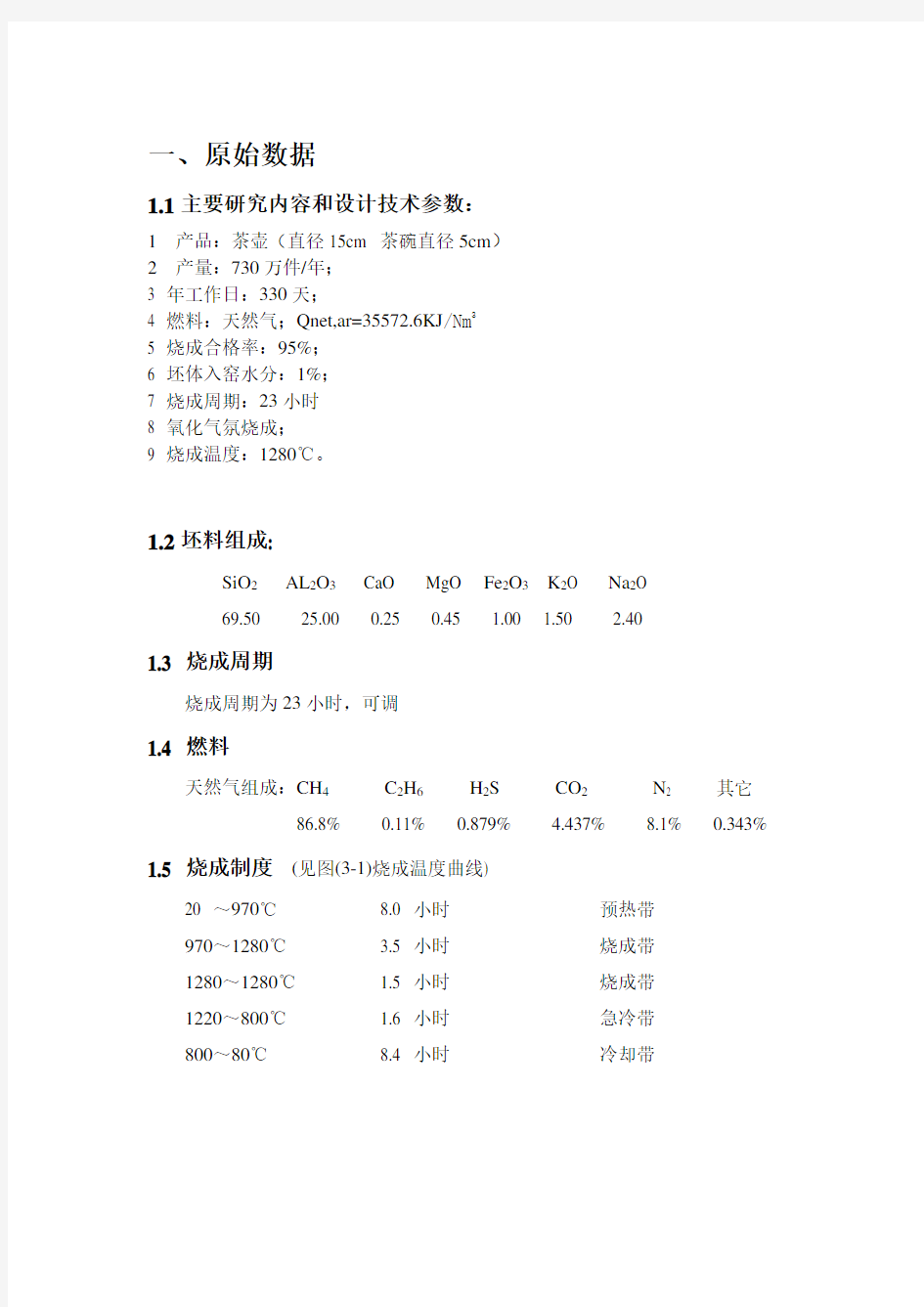

1.1主要研究内容和设计技术参数:

1产品:茶壶(直径15cm 茶碗直径5cm)

2产量:730万件/年;

3 年工作日:330天;

4 燃料:天然气;Qnet,ar=35572.6KJ/Nm3

5 烧成合格率:95%;

6 坯体入窑水分:1%;

7 烧成周期:23小时

8 氧化气氛烧成;

9 烧成温度:1280℃。

1.2坯料组成:

SiO2AL2O3CaO MgO Fe2O3K2O Na2O

69.50 25.00 0.25 0.45 1.00 1.50 2.40

1.3 烧成周期

烧成周期为23小时,可调

1.4 燃料

天然气组成:CH4C2H6H2S CO2N2 其它

86.8% 0.11% 0.879% 4.437% 8.1% 0.343% 1.5 烧成制度(见图(3-1)烧成温度曲线)

20 ~970℃8.0 小时预热带

970~1280℃ 3.5 小时烧成带

1280~1280℃ 1.5 小时烧成带

1220~800℃ 1.6 小时急冷带

800~80℃8.4 小时冷却带

二、 窑体主要尺寸的确定

2.1 棚板和立柱的选用

根据原始数据,采用裸烧方式即可满足要求,选用棚板的材料是堇青莫来石板,立柱的采用的是堇青莫来石空心立柱,其体积密度为2.0 g/cm 3。 棚板尺寸:690×690×38 mm

支 柱: 85×85×500mm 横 梁: 950×30×30mm 支 帽: 105×105×27mm

2.2窑长及各带长

2.2.1 装车方法

在窑车的长度方向上设置2块棚板,宽度方向上设置2块棚板。棚板间的间隙在长度方向上为60mm ,在宽度方向上为60mm ,

由此确定窑车车面尺寸为:长:690×2+60=1440 取1500mm

宽:690×2+60=1440mm 取1500mm

2.2.2 窑长的确定

装窑密度320件/m 。 窑

长

L=

装窑密度

成品率24年工作日烧成时间

生产任务???? =730万*23/

(340*24*0.95*320)=67.7m

窑内容车数:n=67.7/1.5=45.1辆,取45辆。

窑有效长为45×1.5=67.5m ,进车室2m,出车室2m。所以窑总长为71.5m 2.2.3 各带长度的确定

根据烧成曲线:

预热带长=(预热时间×总长)/总烧成时间= 8×67.5/23=23.5m

烧成带长=(烧成时间×总长)/总烧成时间=5×67.5/23=14.7m

冷却带长=(冷却时间×总长)/总烧成时间= 10×67.5/23=29.5m

2.3窑车车面尺寸

2.3.1 窑车

窑内容车数45辆,则

推车时间:23×60/45=30.6 min/车;推车速度:60/30.6=1.96车/小时。

窑车架高240mm,窑车衬面边缘用三层的轻质砖共260mm,在窑车的中部铺4层硅酸铝纤维棉和1层函锆纤维毯。窑车共4层,层层之间200mm 窑车总高为:240+260+4*200=1300mm

在车面与棚板间留火道,其高度为200mm。

所以窑侧墙总高为:1300+200=1500mm。

2.3.2 确定窑截面的尺寸

根据窑车和制品的尺寸,窑内宽B取1500mm。

2.3.3 窑拱高

取拱心角为60°,则拱高f=0.134*B=201mm

2.4全窑高

窑全高(轨面至窑顶):预热带、冷却带为1500+201=1701mm。

三、窑炉工作系统的确定

在预热带2—13号设12对排烟口,每车位一对。烟气通过各排烟口到窑墙内的水平烟道,由7号车位的垂直烟道经窑顶金属管道至排烟机,然后由铁皮烟囱排至大气。排烟机及铁皮烟囱皆设于预热带窑顶的平台上。

在1号,5号,9号车位有三道气幕。其中1号车位气幕为封闭气幕,窑顶和侧墙皆开孔,气体喷出方向与窑内气流成90°角。5号和9号气幕为扰动气幕,气体由窑顶喷出,方向与窑内气流成150°角。用作气幕的气体从冷却带的间接部位抽取。

在烧成带16/17号—26/27号车位设10对燃烧室,不等距分布,两侧相对排列。

助燃空气不预热,由助燃风机直接抽车间冷空气,并采用环形供风方式,使各烧嘴前压力基本相同。

冷却带在29—35号车位处,有7m长的间壁急冷段,由侧墙上的小孔直接吸入车间冷空气,冷却气体流动方向与窑车前进方向相同。从换热观点,逆流冷却效率高,但砖砌体易漏风,逆流漏进得冷空气与和700℃左右的产品接触,易急冷至更低的温度,达到二氧化硅晶形转变温度而使产品开裂。所以要采用顺流。该处窑顶自28—35号车位有8米长的二层拱间接冷却,冷空气亦由窑顶孔洞自车间吸入。由间壁,二层拱抽出来的热空气经窑顶上金属管道送往预热带作气幕。

自36—42号车位设7对热风抽出口,每车位一对。热空气经过窑墙内的水平热风通道,于39号车位处用金属管道由热风机抽送干燥。

窑尾45号车位处,由冷却风机自窑顶和侧墙集中鼓入冷却空气。

车下自16—40号车位,每各3m设一个冷却风进风口,由车下冷去风机分散鼓风冷却,并于7号车位处由排烟机排走。

烧成带前后,即17号,27号车位处,设两对事故处理口。

四、窑体材料和厚度的确定

窑体所采用的材料及其厚度应该满足各段使用性能要求,综合考虑各处的温度对窑墙、窑顶的要求,窑体表面最高温度限制以及砖形、外观整齐等方面的因素,确定窑体材料和厚度见如下。

1、预热带窑墙厚度及材料

已知预热带窑体内部温度为20-700℃,耐火层材料为粘土砖,厚度为0.23m,λ1=0.835+0.00058t,其中t为温度。窑墙外表面温度为50℃,外部空气温度为20℃。

查表知Aw=2.56,tw=80℃,t环=20℃,

根据公式α=Aw(tw-t1)1/4+4.54[(Tw÷100)4-(T1÷100)4]/ (tw-t1)求得窑墙与空气对流系数α=11.3。

则q=α(tw-t环)=11.3*(50-20)=339w;

假设夹层温度为550℃,则λ1=0.835+0.00058t=1.1975

T=t1-q/λ1*δ1=700-336*0.23/1.1975=635.4℃

所以假设不正确,需重新假设

设夹层温度T为640℃

则λ1=0.835+0.00058*(640+700)/2=1.2236

检验:

T=t1-q*δ1/λ1=700-336*0.23/1.2236 =636.8℃

该温度与假设的640℃只相差3.2摄氏度,所以假设正确,选用陶瓷棉作为保温材料,其导温系数为:

λ2=0.04

所以

δ2=λ2*△t2/q=0.04*590/336=0.0702m,即 7.02cm

故取保温层厚为8cm;

在700-900℃间最高温度取900℃,耐火材料为轻质高铝砖,厚度为0.23m,λ2=1.52+0.00018t,设夹层温度为800℃,则λ2=1.673

T= t1-q/λ2*δ=900-336*0.23/1.673=853.8℃

所以假设不正确,需重新假设

设夹层温度T为850℃,则λ2=1.52+0.00018t=1.6775

T= t1-q/λ2*δ=900-336*0.23/1.6775=853.9℃

假设正确δ=0.04*803.9/336=0.095m

取保温层为10cm

2、烧成带窑墙厚度及材料

已知烧成带的内部最高温度为1280℃,耐火材料为轻质高铝砖,厚度为0.46m,其导热系数λ2=1.52+0.00018t,,其中t为温度。窑墙外表面温度为50℃,外部空气温度为20℃。

查表知Aw=2.56,tw=80℃,t环=20℃,

根据公式α=Aw(tw-t1)1/4+4.54[(Tw÷100)4-(T1÷100)4]/ (tw-t1)求得窑墙与空气对流系数α=11.3。

则q=α(t w-t环)=11.3*(50-20)=339w;假设夹层处温度T为800℃,则λ2=1.52+0.00018t=1.7072

检验:

T=t1-q*δ1/λ1=t1-336*0.46/1.7072=1189℃

结果与假设相差太多,所以假设不正确,需从新假设;

设夹层温度为1190℃,

则λ2=1.52+0.00018*(1190+1280)=1.7423

检验:

t1-q*δ1/λ1=1280-336*0.46/1.7423=1191℃

结果与假设温度相差1℃,所以假设正确

故,δ2=λ2(t1-t2)/q

所以

δ2=0.04*(1190-50)/336=0.1357m

即 13.57cm

故保温层厚度取15cm;

3、冷却带保温材料及厚度

已知急冷带的内部温度为1280℃-700℃,耐火材料为轻质高铝砖,厚度为0.23m,其导热系数λ1=1.52+0.00018t,其中t为温度。窑墙外表面温度为50℃,外部空气温度为20℃。

假设夹层处温度T为900℃,则λ1=1.52+0.00018*(1280+900)/2=1.7162 检验:

T=t1-q*δ1/λ1=t1-336*0.23/1.7162=1234℃

结果与假设相差太多,所以假设不正确,需从新假设:

设夹层温度为1230℃,

则λ1=1.52+0.00018*(1230+1280)/2=1.7459

检验:

t1-q*δ1/λ1=1280-336*0.23/1.7459=1235.7℃

结果与假设基本相符,故假设正确:

λ2=0.04

所以

δ2=0.04*(1230-50)/336=0.14m

即 14cm,故取保温层厚度为15cm

已知在内部温度为700℃-80℃,耐火材料为粘土砖,厚度为0.23m,其导热系数λ1=0.835+0.00056t,其中t为温度。窑墙外表面温度为50℃,外部空气温度为20℃。

查表知Aw=2.56,tw=80℃,t环=20℃,

根据公式α=Aw(tw-t1)1/4+4.54[(Tw÷100)4-(T1÷100)4]/ (tw-t1)求得窑墙与空气对流系数α=11.3。

则q=α(t w-t环)=11.3*(50-20)=339w;

假设夹层温度为550℃,则λ1=0.835+0.00058t=1.1975

T=t1-q/λ1*δ1=700-336*0.23/1.1975=635.4℃

所以假设不正确,需重新假设

设夹层温度T为640℃

则λ1=0.835+0.00058*(640+700)/2=1.2236

检验:

T=t1-q*δ1/λ1=700-336*0.23/1.2236 =636.8℃

该温度与假设的640℃只相差3.2摄氏度,所以假设正确,选用陶瓷棉作为保温材料,其导温系数为:

λ2=0.04

所以

δ2=λ2*△t2/q=0.04*590/336=0.0702m,即 7.02cm 故取保温层厚为8cm

表6—1 窑体材料和厚度表

五、燃料燃烧的计算

1、所需空气量

该窑用管道天然气,其低热值为:Qnet=35572.6 KJ/Bm3

理论空气量:Va°=0.26*Qnet/1000-0.25;

所以Va°=0.26*35572.6/1000-0.25=8.998 Bm3/ Bm3

取空气过剩系数为α=1.29

则实际空气需要量为:

Va =αVa°=1.29*8.998=11.608 Bm3/ Bm3

2、烟气生成量

理论烟气量:Vg°=0.272*Qnet/1000+0.25

=0.272*35572/1000+0.25

=9.926Bm3/Bm3

实际烟气量:V=9.926+(1.29-1)*8.998

=12.54Bm3/Bm3

3、实际燃烧温度

理论燃烧温度t=(Qnet+Va*Ca*ta+Cf*tf)/Vc

设t=1730℃,查得烟气比热C=1.64 KJ/Bm3℃

在20℃时,Ca=1.30 KJ/Bm3℃

天然气比热Cf=3.12 KJ/Bm3℃

代入公式,有:

t=(35572+11.608 *1.3*20+3.12*20)/12.54/1.64

=1747℃

相对误差为:

(1747-1730)/1747*100%=0.99%

由于相对误差小于5%,所以假设合理,取高温系数η=0.80

则实际温度为0.8*1747=1397℃,该温度比烧成温度1280高出117.6℃,故认为合理。

六、热平衡计算

Q1—坯体带入显热;

Q2—硼板、支柱等窑具带入显热;

Q3—产品带出显热;

Q4—硼板、支柱等窑具带出显热;

Q5—窑墙、顶总散热;

Q6—物化反应耗热;

Q7—窑车蓄热和散失热量;

Q8—其他热损失;

Q g—烟气带走显热;

Q f—燃料带入化学热及显热;

Q a—助燃空气带入显热;

Q/a—预热带漏入空气带入显热;

Q s—气幕、搅拌风带入显热;

1、预热带、烧成带热平衡计算:

1.1、制品带入显热:

Q1=G1*C1*t1 KJ/h

已知:制品比热为C1=0.84KJ/Kg*℃;

t1=20℃;

所以,有:

G1=1.96*(240*250+240*80)= 155.232Kg/h

故,

Q1=155.232*0.84*20=2607.8 KJ/h

1.2、匣体或棚板等带入的显热:

Q2=G2*C2*t2 KJ/h

已知:窑车上有隔板,还有耐火材料,垫板及支柱,且隔板为粘土砖砌成;隔板、垫板、支柱质量为300Kg/车;

所以,有:G2=300*1.96=588 Kg/h;

查得:C2=0.84+0.00026*20=0.845 KJ/Kg*℃;

故,

Q2=G2*C2*t2=588*0.845*20

=9937.2KJ

1.3、燃料带入的化学热及显热Qf:

Qf=x(Qnet+Cf*tf)

已知:入窑天然气温度为20℃;

Qnet=35572.6KJ/Bm3;

查手册,此温度下天然气的平均比热为:

Cf=3.12KJ/Bm3℃

故,

Qf=x(Qnet+Cf*tf)=x(35572.6+3.12*20)

=35635x

1.4、空气带带入显热:

Qa=Va*Ca*x*ta

已知:Va=11.608x Bm3/h;

故,

Qa=Va*Ca*x*ta=11.608x*1.30*20

=301.808x KJ/h

1.5、漏入空气带入显热:

Qa1=Va1*Ca1*ta1

取预热带空气过剩系数为αa=2.5,烧成带燃料燃烧时的空气过剩系数αf=1.29;已知:理论空气量Va°=8.998Bm3/Bm3;

Ca1=1.3KJ/Bm3℃;

所以,Va1=x(αa-αf)Va°=x(2.5-1.29)*8.998

=10.89x;

故,

Qa1=Va1*Ca1*ta1=10.89x*1.3*20

=283.08x KJ/h

1.6气幕空气带入的显热Qm:

由冷却带求得Qm=46642.7KJ/h

1.7产品带出显热Q3:

Q3=G3*C3*t3

已知:产品平均比热 C3=1.20 KJ/Kg*℃;

出烧成带时产品质量G3=155.232Kg;

出烧成带产品温度t2=1280℃;

故,

Q3=G3*C3*t3=155.232*1.20*1280=238436.4KJ/h

1.8、隔板、垫板、支柱带走显热Q4:

已知:隔板、垫板、支柱质量G4=300*1.96=588 Kg/h;

出烧成带隔板、垫板、支柱温度t4=1280℃;

此时平均比热为:C4=0.84+0.00026*1280=1.178 KJ/Kg*℃故,

Q4=G4*C4*t4=588*1.178*1280

=886609.9 KJ/h

1.9、烟气带走显热Qg:

Qg=Vg*Cg*tg

已知:由冷却带有:Vm=1793.95Bm3/h;

离窑烟气体积Vg=[Vg°+(αg-1)Va°]*Vm;

取tg=250℃,此时Cg=1.44 KJ/Bm3℃;

Qg=Vg*Cg*tg={[Vg°+(αg-1)Va°]x}*Cg*tg ={[9.926+(2.5-1)*8.993]x}*1.44*250

=8429.5xKJ/h

1.10、通过窑墙、窑顶散失之热Q5:

Q5=Q墙+Q顶

窑墙散热 Q墙=q*L*H=193075KJ/h;

窑顶散热 Q顶=q*S=936*1.57*(16+7.5+10.29+4.41)

=202086 KJ/h

故,

Q5=193075*2+202086=588236 KJ/h

1.11、窑车积蓄和散失之热Q6:

取经验数据,占热收入的25%

1.12、物化反应耗热Q7:

Q7=Qw+Qr

已知:自由水质量 Q=1.568 Kg/h;

烟气离窑温度 tg=250℃;

制品中Al2O3含量为25%;

故,

Q7=Qw+Qr

=Gw(2490+1.93tg)+Gr*2100*0.25

=1.568*(2490+1.93*250)+155.2*2100*0.25 =86140KJ/h

1.13、其他热损失Q8

取经验数据,占热收入的5%

1.14、热平衡式为:

Q1+Q2+Qf+Qa+Qa1+Qm=Q3+Q4+Qg+Q5+Q6+Q7+Q8

(2607.8+9937.2+35635x+301.808x+283.08x+46642.7)*0.7=238436.4+886609.9 +8429.5x+588236+86140.9

移项整理有:

x=103.9 Bm3/h即每小时需天然气103.9 Bm3

1.15、预热带及烧成带热平衡表如下:

2、冷却带热平衡计算:

2.1、产品带入显热Q3:

由预热带与烧成带的计算知,Q3=238436 KJ/h

2.2、垫板、支柱带入显热Q4:

由预热带与烧成带的计算知,Q4=886609KJ/h

2.3、窑车带入显热Q9:

Q9=0.95*Q6

=0.95*25%*总热收入

=0.95*25%*3822434.1

=907594 KJ/h

2.4、冷却带末端送人空气带入显热Q10:

Q10=Va*Ca*ta

已知:ta=20℃;

此温度下空气比热Ca=1.30 KJ/Bm3*℃;

故,

Q10=Va*Ca*ta=Va*1.3*20=26Va

2.5、产品带出显热Q11:

Q11=G11*C11*t11

已知:出窑时产品质量G11=155.232Kg/h;

出窑产品温度t11=80℃;

此温度下产品平均比热为C11=0.89KJ/Kg*℃;

故,

Q11=G11*C11*t11=155.232 *0.89*80=11127KJ/h

2.6、隔板、垫板、支柱带出显热Q12:

Q12=G12*C12*t12

已知:出窑隔板、垫板、支柱质量G12=588Kg/h;

出窑隔板、垫板、支柱温度t12=80℃;

80℃时,平均比热C12=0.84+0.00026t12=0.858 KJ/Kg*℃;

故,

Q12=G12*C12*t12=588*80*0.858

=40360 KJ/h

2.7、窑车带走和向车下散失之显热Q13:

已知:此项热量占窑车带入显热的55%;

故,

Q13=55%*Q9=499177KJ/h

2.8、抽送干燥用的空气带走显热Q14:

Q14=Va*C14*t14

已知:此处热空气抽出量即为冷却空气鼓入量Va;

设抽送干燥器用的空气温度为200℃;

此时比热C14=1.32KJ/Bm3*℃;

故,

Q14=Va*C14*t14=Va*1.32*200

=264Va KJ/h

2.9、窑墙、窑顶散热Q15:

Q15=Q+Q墙+Q顶

已知:冷却带间壁内有通道抽空气,每侧两条,通道高250mm,宽160mm;

断面面积F=2*0.25*0.16=0.08 ㎡;

设空气流速为2Bm3/s;

流量V°=w*F=2*0.08=0.16Bm3/s

=576Bm3/h

设热空气温度为200℃;

则Q=V°C*t=576*1.32*200=152064 KJ/h;

窑墙,窑顶散热为:

窑墙:Q墙=936*29.5*1.5=41418 KJ/h;

窑顶:Q顶=936*1.57*29.5=43350.8 KJ/h;

故,

Q15=Q+Q墙+Q顶=152064+41418+43350.8

=236832.8 KJ/h

2.10、抽送气幕热空气带走显热Q17:

Q17=2Q=2*152064=304128 KJ/h;

Vm=V°=576 Bm3/h

2.11、其他热损失Q损占总热收入的5%:

2.12、热平衡方程式为:

热收入=热支出,即:

Q3+Q4+Q9+26Va=Q11+Q12+Q13+Q14+Q15+Q17+Q损

238436+886609+907594+26Va=11127+40360+499177+264Va+236832.8+304128+0. 05(238436+886609+907594+26Va)

整理得:

239Va=839382.2

解得:

Va=3512.1 Bm3/h;

即每小时有200℃,3512.1标准立方米的热空气抽送干燥;

2.13、冷却带热平衡表:

七、热效率及单位热耗

已知:

瓷器单位热耗范围为:4600-26000KJ/Kg;

每小时生产产品为155.232Kg/h;

而,每小时燃料发热量为:

Q=103.9 *35572.6=3695993KJ/h;

所以,单位热耗=Q/G=3695993/155.232=23809KJ/Kg;

热效率:

η1=(Q1+Q7)/Q=(2607.8+86140)/ 3695993*100%

=2.401%

η2=(Q1+Q2+Q3+Q7)/Q*100%

=(2607.8+9937.2+238436.4+86140)/3695993*100% =9.12%