自乳化水性环氧树脂的研究

自乳化水性环氧树脂的研究

1前言

1.1环氧树脂

环氧树脂(Epoxy Resin)泛指含有两个或两个以上环氧基()的那一类有机高分子化合物,除个别外,他们的相对分子质量都不高[1]。

多以脂肪族、脂环族或芳香族等有机化合物为骨架,分子链中含有活泼的环氧集团为特征,可位于分子链的中间、末端或成环状结构,并能由于分子链中活泼的环氧基团可反应形成有用的热固性产物的高分子低聚体(01igolner)。

环氧树脂是一种从液态到黏稠态、固态多种形态的物质。它几乎没有单独的使用价值,只有和固化剂反应生成三维网状结构的不溶不熔聚合物才有应用价值,因此环氧树脂归属于热固性树脂。属于网络聚合物范畴。

1.2环氧树脂的性能和特性

在热固性树脂中,环氧树脂、酚醛树脂和不饱和聚酯树脂合称三大通用性热固性树脂,使用量大、应用范围广。与其他各类热固性树脂相比,环氧树脂因其特有的环氧基,及分子链上的羟基、醚键等活性集团和极性集团,使环氧树脂具有不同种类和牌号的性能各异的优质树脂。环氧树脂固化剂种类众多,加上众多的促进剂、改性剂、添加剂等,可以进行多种多样的组合和组配。从而能获得各种各样性能优异的、各具特色的环氧固化体系和固化物。几乎能适应和满足各种不同使用性能和工艺性能的要求。

环氧树脂及其固化物的性能特点:(1)力学性能高。(2)粘接性能优异。(3)固化收缩率小。(4)工艺性好,固化方便。(5)电性能好。(6)化学稳定性好。(7)环氧固化物的耐热性好。(8)品种多,形式多样。(9)在热固性树脂中,环氧树脂及其固化物的综合性能最好。

1.3环氧树脂发展简史

环氧树脂的发明曾经历了相当长的时期。早在1891年,德国的Lindmann用对苯二酚与环氧氯丙烷反应,缩聚成树脂并用酸酐使之固化,但并未研究其应用价值。1930年,瑞士的Pierre Castan 和美国的S.O.Greenlee进一步进行研究,用有机多元胺使上述树脂固化,显示出很高粘接强度,引起了人们的重视。

大约在20世纪20年代中期已经报导了双酚A与环氧氯丙烷反应产物,15年后首创了不稳定的环氧化脂肪胺中间产物的生产技术。

在此后的近三十年,由双酚A制得的环氧树脂热固性制品、涂料树脂陆续研制成功,并凭借其良好的产品性能,开始了工业化生产和集中性的应用开发。

在1955~1965年期间,环氧树脂质量明显提高,双酚A环氧树脂已有所有的平均相对分子质量等级的牌号。酚醛环氧确立了明显的耐高温应用的优级性能。1957 年有关环氧树脂的合成工艺的专利问世,是由Shell Developmet co.申请的,该专利研究了固化剂和填加剂的应用工艺方法,揭示了环氧树脂固化物的应用。过醋酸法合成的环氧树脂最初是1956年由美国联合碳化物公司推出,1964年转卖给联碳塑料。

中国研制环氧树脂始于1956年,在沈阳、上海两地首先获得了成功。1958年上海、无锡开始了工业化生产。20世纪60年代中期开始研究一些新型的脂环族环氧:酚醛环氧树脂、聚丁二烯环氧树脂、缩水甘油酯环氧树脂、缩水甘油胺环氧树脂等,到70年代末期中国已形成了从单体、树脂、辅助材料,从科研、生产到应用的完整的工业体系。

2环氧树脂的水性化方法

环氧树脂的水性化实际上是指以水为主要分散剂或溶剂,按树脂分散粒子大小不同而制得的以水乳液、水溶胶及水溶液等不同形式的稳定的分散体系。

环氧树脂的水性化技术经历了从外加乳化剂法到自乳化法的发展过程[2]。

2.1外加乳化剂

外乳化法就是借助于外加的乳化剂,将液体或磨碎的固体环氧树脂通过机械搅拌分散于水中,形成稳定的水包油乳液体系[3],实施方法有机械法和相反转法。

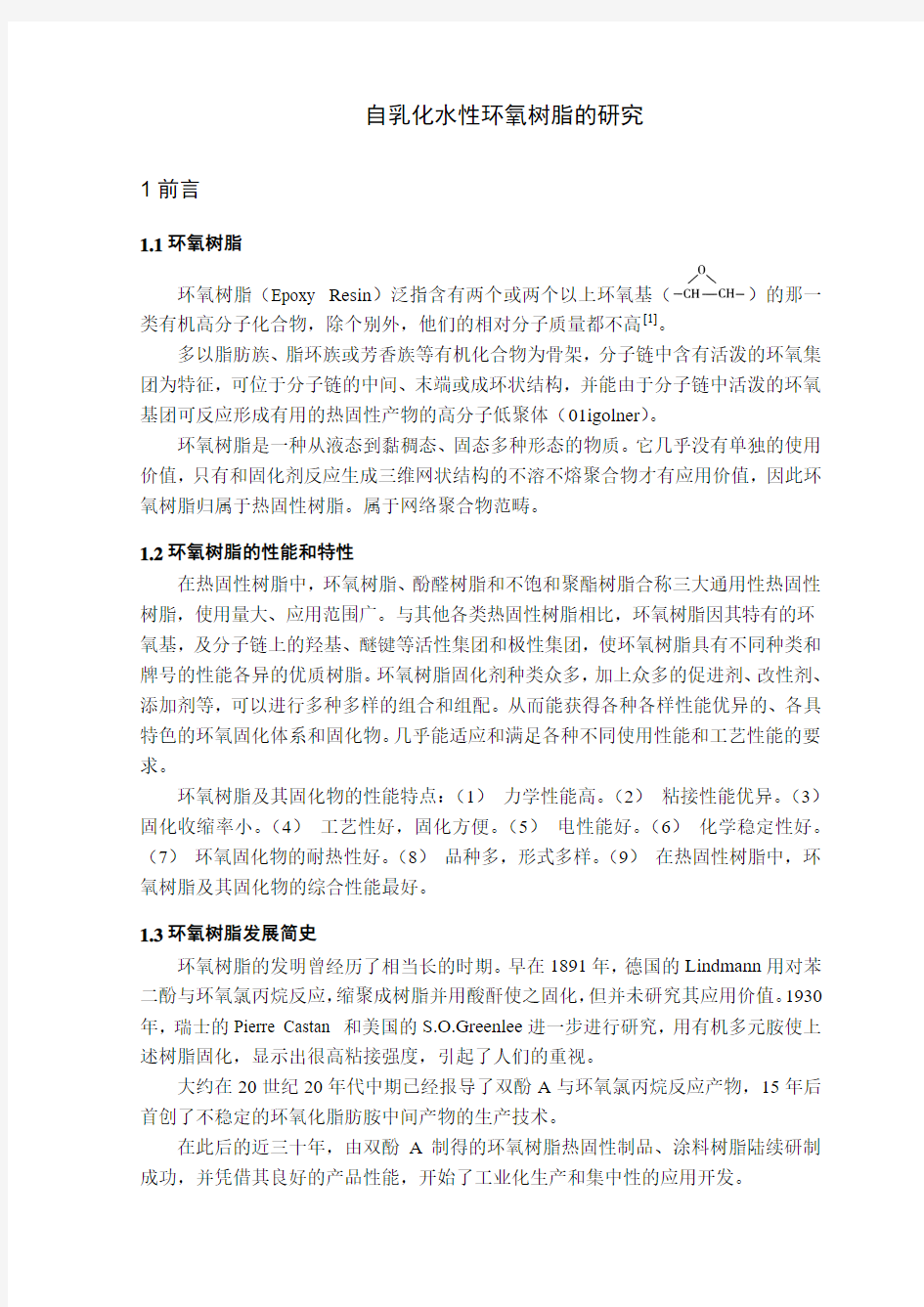

2.1.1机械法

图1 环氧树脂水分散体系的机械法制备工艺

机械法又称直接乳化法,如图1所示,将环氧树脂用球磨机、胶体磨、均氏器等磨碎,加入乳化剂,激烈搅拌即得环氧树脂分散体。机械法制备水性环氧树脂乳液的优点是工艺简单、成本低廉,所需乳化剂的用量较少,但乳液中环氧树脂分散相微粒的尺寸较大,约10μm 左右,粒子形状不规则且粒度分布较宽,所配得的乳液稳定性差,并且乳液的成膜性能也不是很好,且非离子表面活性剂的存在,影响涂膜的外观和防腐性能[4]。

2.1.2相反转法

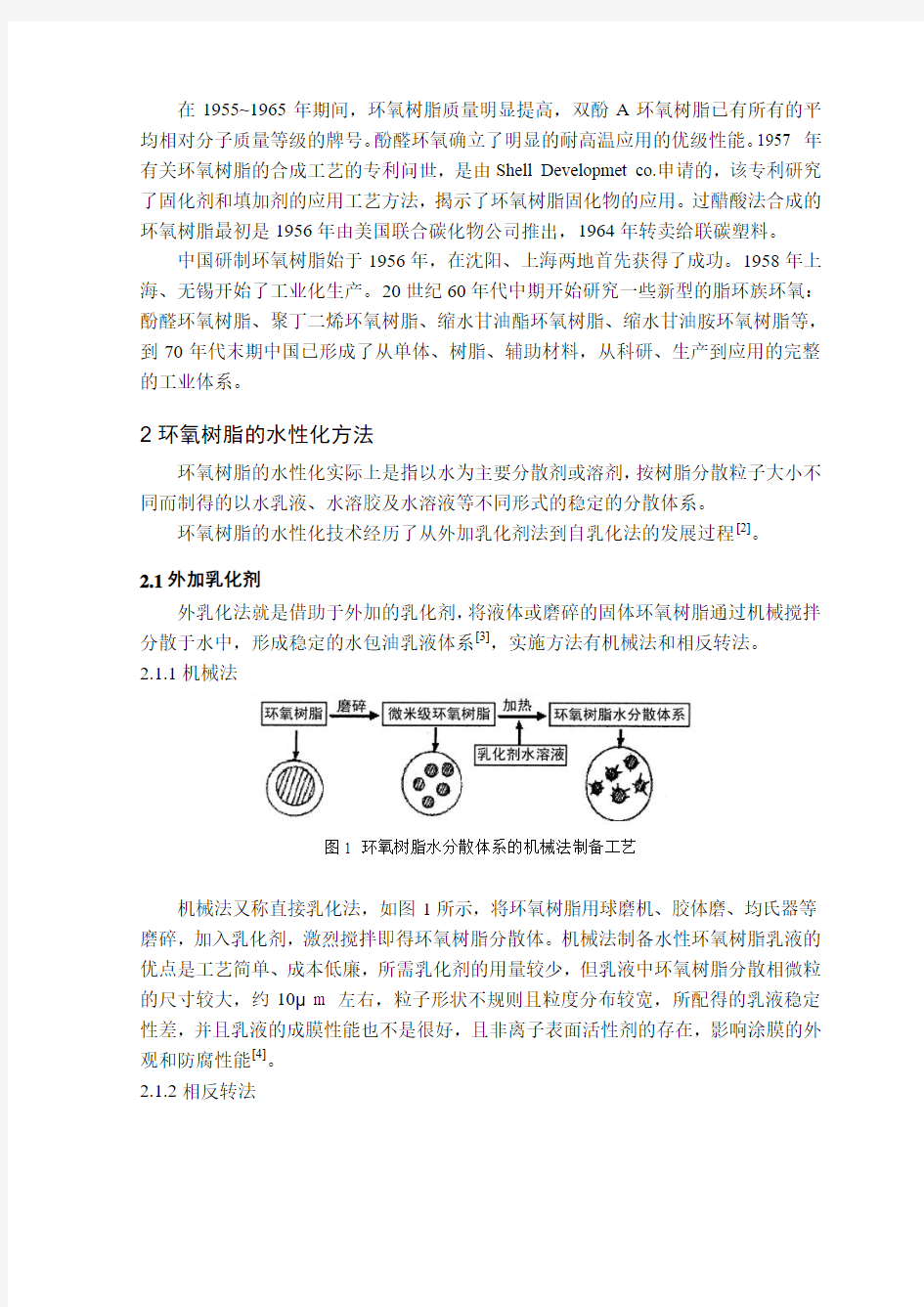

图2 相反转技术制备高分子树脂微粒化水基化体系的乳化过程

“相反转”原指小分子乳液体系中的连续相从油相变为水相(或从水相变为油相)的过程,如图2所示。通过改变水相的体积,将聚合物从油包水(W/O)状态转变成水包油(O/W)状态[5]。是一种制备高分子树脂乳液较为有效的方法,几乎可将所有的高分子树脂借助于外加乳化剂的作用并通过物理乳化的方法制得相应的乳液。

相反转法即相反转原指多组分体系中的连续相在一定条件下相互转化的过程,如在油/水/乳化剂体系中,当连续相由水相向油相(或从油相向水相)转变时,在连续相转变区,体系的界面张力最低,因而分散相的尺寸最小。通过相反转法将高分子树脂乳化为乳液,其分散相的平均粒径一般为1~2/m。用相反转法制备水性环氧树脂乳液的具体过程是在高速剪切作用下缓慢地向体系中加入蒸馏水,随着加水量的增加,整个体系逐步由油包水向水包油转变,形成稳定的水可稀释体系。在这一过程中,水性环氧树脂乳液的许多性质会发生改变,如体系的黏度、导电性和表面张力等,通过测定体系乳化过程中的电导率和黏度的变化就可判断相反转是否完全。该乳化过程可在室温环境下进行,对于固体环氧树脂,则需要借助于少量有机溶剂或进行加热来降低环氧树脂的本体黏度,然后再进行乳化。

用于高分子乳液的制备效果较好,但一般需要添加适量的溶剂以降低固体高分子材料的初始黏度,且操作相对复杂。

杨振忠等人[6]用双酚A环氧树脂E-51或E-20(EP)与聚乙二醇(PEG)600、10000等反应,合成多嵌段共聚物PEG-(EP-PEG)3-EP-PEG,并用它作为乳化剂采用相反转法制得环氧树脂乳液。

总之,外加乳化剂法制备的水乳液容易破乳,不能满足稳定性的需求;另外,该法在环氧树脂体系中添加了不含活性基团(环氧基)的物质,会对环氧树脂的固化过程和固化物的性质带来一定的影响。

2.2自乳化

自乳化法也称为化学改性法,是利用环氧树脂的环氧基、仲羟基及次甲基上的氢等活性反应基团,将其他的亲水性基团或链段(氨基、羧基、酯基)引入到环氧树脂分子结构中,使环氧树脂具有亲水、亲油两亲性,改善其水分散性能[2]。

采用自乳化法合成的水性环氧树脂,根据树脂的极性可分为离子型(包括阳离子型、阴离子型)和非离子型两类;根据反应类型分可分为醚化反应型、酯化反应型和接枝反应型三类;根据环氧树脂参与反应的活性基团可分为环氧基反应型、仲羟基反应型和次甲基氢反应型3类。

2.3固化剂乳化法

除上述方法外还可采用改性固化剂乳化法,它不需要先将环氧树脂改性和乳化,而在配制使用前与改性固化剂棍合乳化[7],这种固化剂一般由多元胺固化剂进行加成扩链、接枝、成盐而制得,非极性及具有表面活性的基团和链段的引人,不仅改善了与其环氧树脂的相容性,而且对低分子质量液体树脂有良好乳化作用,这种乳化剂既是固化剂又有乳化剂的功能[8]。此法主要用于乳化中低相对分子质量的环氧树脂。

目前我们研究的乳化剂型固化剂性能优越,涂膜具有透明的外观和良好的机械性能,是一种很有应用前景的乳化方式。

周继亮、涂伟萍等人采用聚醚多元醇二缩水甘油醚(DGEPG)、三乙烯四胺(TETA)及液体环氧树脂(EPON828)为原料,采用2步扩链法合成的非离子型水性环氧固化剂具有良好的乳化液体环氧树脂的功能[9]。

3自乳化水性环氧树脂

根据改性剂与树脂的反应类型可将离子型水性环氧树脂的合成方法分为醚化反应型、酯化反应型和接枝反应型等三种类型。

3.1醚化反应型

醚化反应型均是亲核剂直接进攻环氧环上的C原子。醚化型水性化环氧树脂中没有可水解的化学键,具有很好的稳定性。如图3、图4所示。

(a)将环氧树脂与非离子低聚物如聚氧化乙烯二醇、多元酚,在催化剂作用下发生醚化反应,然后与多异氰酸酯作用可得分散体。

(b)也可将环氧树脂与强亲水性胺(如二乙醇胺、2-氨基乙基-2-羧基甲烷、N-氨乙基哌啶等)反应,生成环氧-胺加成物,再用酸(如乙酸、乳酸等)中和成盐,即可制成水溶液或水乳液。

图3 醚化反应型阳离子基改性环氧树脂

图4 醚化反应型阴离子基改性环氧树脂

张肇英等[10]采用此法将环氧树脂改性,探索出制备改性产物乳液的条件,成功地制得稳定的水乳液,并对制备机理和影响乳液稳定性的因素进行了研究。以改性产物为原料,制备水性乳液,所制得的漆膜性能优良[11]。美国杜邦公司[12]利用醚化反应研制了一种环氧树脂水分散体系,特别适用于汽车涂料或工业涂料的底漆。

3.2酯化反应型

酯化反应型与醚化型不同的是氢离子先将环氧环极化,酸根离子再进攻环氧环,使其开环。如图5所示。

图5 酯化反应型离子基改性环氧树脂

通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能基团,中和成盐后环氧树脂就具备了水分散的性质。最常用的方法是功能性单体扩链法,即利用环氧树脂与一些低分子扩链剂如氨基酸、氨基苯甲酸等化合物上的氨基反应,在环氧树脂分子链上引入羧酸、磺酸基团,中和成盐得水分散体。用羧基聚合物酯化环氧树脂也可制备水分散环氧树脂体系。

目前水性化改性环氧树脂的酯化反应类型主要有:

(a)最常用的方法是由不饱和脂肪酸与环氧树脂进行酯化生成环氧酯。加入不饱和二元酸(酐)及引发剂进行加成反应,在大分子上引入羧基,再用碱(醇胺或氨水)中和成盐[13]。佩德森W R [14]等人就用此法发明了一种水分散性聚合物和含该聚

合物的乳液组合物,该乳液组合物固化后显示了优良的柔性、粘合力、耐化学性和耐腐蚀性。美国瓦尔斯巴公司[15]发明了一种新的方法,即环氧树脂与羧基聚合物在酯化催化剂作用下反应,并在酯化反应完成前抑制反应混合物而制备水分散乳液组分。范一波[16]等用马来酸酐与双酚A型环氧树脂主链上的仲羟基进行醇解反应,在环氧树脂主链上引入亲水性—COOH基团,制得水性环氧树脂。

(b)环氧树脂与丙烯酸树脂发生酯转移反应,或环氧树脂与丙烯酸单体溶液反应,丙烯酸通过酯键接枝于环氧树脂上,这2种改性方法所得的水乳体系,大量用作罐头内表涂料。

(c)环氧树脂的环氧基和羟基,或环氧丙烯酸酯的羟基与浓磷酸进行酯化反应,生成环氧磷酸酯,再用碱中和,即可制成不易水解的较稳定水分散体系。KLEIN等[17]用环氧树脂与磷酸类化合物及含羟基的调节剂反应合成了磷酸酯,以此产物配制的水性热固化涂料可与目前市售涂料相媲美,特别是耐化学品腐蚀性能显著。台湾省中油公司[18]用环氧树脂与二元酸酐反应制备一种可发生双交联反应的水性树脂分散体。M.J.Husbands[19]等将环氧树脂的环氧基或羟基与磷酸反应生成环氧磷酸酯,用胺中和得较稳定的水分散体。

酯化法的缺点是酯化产物的酯键随时间增加而水解,导致体系不稳定。为避免这缺点,可将含羧基单体通过形成碳碳键接枝于高分子质量的环氧树脂上[20]。

3.3接枝反应型

图6 接枝反应型离子基改性环氧树脂

接枝反应型即将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,生成含富酸基团[21]的改性环氧树脂,然后加氨水中和成盐[22]。如图6所示。由于分子链中不存在酯基,最终可制得不易水解、性能稳定的水基乳液。一般接枝单体为甲基丙烯酸、苯乙烯、丙烯酸乙/丁酯,引发剂为过氧化苯甲酰(BPO),反应后加氨水中和制得水乳液。双酚A 环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易形成自由基的特点,使得该自由基能与乙烯基单体共聚[23]。通过自由基引发剂引发,丙烯酸接枝共聚将亲水组分引入环氧树脂,得到不易水解的水性化环氧树脂[24]。

叶寒[25]等人用中相对分子质量的双酚A环氧树脂E-20,通过接枝聚合的方法将

丙烯酸类单体引入环氧树脂分子骨架中,制得自乳化型环氧树脂接枝丙烯酸复合乳液。

KennethW Anderson,等研究了环氧树脂接枝聚氧乙烯链段产物的结构及其性能,得到了聚氧乙烯类型与接枝链段长度及成膜物性能的关系,发现接枝短链会提高成膜物的耐腐蚀性和粘弹性,但同时也降低了成膜物硬度[26]。

4水性环氧树脂体系发展历程

自20世纪60年代,欧美等发达国家开始研究涂料用双组分环氧树脂的水性化技术研究。以Casm ide 360为标志的第一代水性环氧树脂体系出现在20世纪70年代至80年代初,是将液体环氧树脂与胺类化合物反应制备的水性体系,胺类化合物起乳化剂和固化剂双重作用。第一代水性环氧树脂体系主要是通过固化剂的水性化技术实现环氧树脂体系的水性化,其缺点比较明显,主要表现在:体系凝胶后不发生相分离,固化速度慢;体系初始黏度大,施工期限短;所用的液体环氧树脂相对分子质量低,涂膜耐腐蚀性差;树脂与固化剂交联密度大,涂膜硬度大,柔韧性和耐冲击性较差。

20世纪80年代初期出现了以Air-Products公司AncarezAR550双组分水性环氧树脂为代表的第二代水性环氧树脂体系。这一体系最重要的改进是:使用高相对分子质量的固体环氧树脂水分散体作为水性树脂组分,其相对分子质量较高,环氧官能团含量相对较低。由于树脂本身具有水分散性,因此这一体系可以用疏水性较强的胺类固化剂固化,成膜物的耐溶剂性、耐水性、耐磨性和柔韧性均得到提高。第二代水性环氧树脂体系也有一定的缺点,比如需采用机械法使相对分子质量较大的固体环氧树脂分散于水中制备环氧树脂的水分散体,其稳定性不高且应用范围受到局限;并且需要添加共溶剂提高树脂与固化剂的相容性以辅助成膜,增加体系的VOC。

20世纪90年代初期出现了第三代水性环氧树脂体系。该体系是由多官能度、中等相对分子质量的环氧树脂水分散体和改性氨基树脂固化剂水分散体组成的,其主要目的是改善树脂与固化剂的匹配性,提高树脂与固化剂交联密度,使固化物具备更加优异的耐腐蚀和耐磨损性能。该体系的另一重大改进是将亲水性的非离子基表面活性剂链段接枝到树脂和固化剂分子结构中。这一新技术大大降低表面活性剂的用量,减少或消除了体系中游离的表面活性剂,从而降低体系对水性溶剂的敏感性,增强体系的稳定性,改善了固化物的性能。从第二代水性环氧树脂体系开始进入双组分水性环氧树脂体系时代,即环氧树脂与固化剂分别实现水性化。双组分水性环氧树脂体系的难点在于解决环氧树脂水性化技术及水性树脂与固化剂的相容性等方面的关键技术问题。

5水性环氧树脂优缺点以及应用前景

5.1水性环氧乳液的优缺点

优点:不存在破乳现象[27];水性环氧树脂既具有溶剂型环氧乳液良好的耐化学品

性、粘附性、力学强度等性能[21];环氧树脂水性化体系含很少的有机溶剂,环境污染小,没有失火隐患;生产及施工设备可以用水清洗,操作安全、方便[28];具有优良的附着力,对于难粘的基体,如湿的混凝土表面或其它旧表面具有良好粘结性。

缺点[21]:(a)与有机溶剂相比,水的蒸发热高,使干燥时间延长;(b)水的冰点比大多数有机溶剂高,因此,水性乳液的冻融稳定性较差;(c)水的表面张力较高,这对基体的润湿相对困难;(d)水的导电率高,易使金属腐蚀。(e)在自乳化环氧树脂乳液中引入了其他链段,其树脂的物理和化学性质(如对颜料的润湿性等)大为改变,且由于非离子表面活性剂链段的引入,增大了涂膜的水敏性而降低了防腐蚀性。

5.2 水性环氧乳液的应用

至20世纪70年代国外开发出水性环氧乳液技术以来,水性环氧乳液得到了广泛的应用。用水性环氧乳液体系替代传统溶剂型环氧乳液已经得到乳液界人士的共识,开发满足国内厂家不同需求的适用型水性环氧乳液具有极为诱人的发展前景。国外已经开发了很多新的品种,并将其不断地推广到各个相关领域,带来显著的经济效益和社会效益。

环境保护和节约能源这两大推动力将使环氧树脂的水性化技术不断发展,毫无疑问地成为相关领域的主流产品。水性环氧乳液在无机基体的防护和装饰方面应用发展很好,在溶剂型环氧防腐蚀乳液也涉及大部分领域[29]。水性环氧树脂在碳纤维用上浆剂的应用中表现出优良性能,对碳纤维的增强作用好,具有较好的集束性、光滑度、柔韧性,且能同时满足纤维间丝条整体松散程度、开纤性、单根纤维间的交联程度性能指标,成本低。

随着新工艺和新技术的不断出现,水性环氧将会有更大的发展,预计我国大规模使用水性环氧乳液的日期已经为时不远了。相信通过广大科研工作者的共同努力,进一步改进水性环氧树脂乳液的性能,必将开拓出更加广阔的水性涂料的应用领域。

6课题主要研究内容与方法

本课题主要研究自乳化水性环氧树脂。

首先要通过查阅相关资料、书籍,完成相关的文献检索,了解自乳化水性环氧乳液的国内外研究现状及研究方法。认真做好毕业实习,完成外文翻译,在此基础上完成文献综述。然后设计多种实验方案并选择其中最优方案,书写开题报告。最后根据最优方案进行实验及相关测试,整理实验数据,并完成毕业论文。

实验分为以下步骤:

(1)自乳化水性环氧树脂的制备

从分子设计的角度出发,合理选择上环氧树脂和改性原料,制备乳液分散性好,稳定性好,能够改善复合材料的力学性能的优良的自乳化型环氧树脂乳液。

(2)乳液的性能表征

利用粒度分析仪、扫描电镜等手段对乳液的粒度分布、浸润性、稳定性等进行分

析和表征,制备出自乳化性能良好的乳液。

(3) 自乳化环氧树脂制备乳液在碳纤维及复合材料应用中的性能表征

利用接触角测定仪、单纤维碎裂法等手段对上浆后的碳纤维的浸润性以及碳纤维增强树脂复合材料的力学强度进行表征。

利用扫描电镜、能谱分析等手段对上浆后的碳纤维及复合材料进行微观结构表征,讨论上浆剂的作用机理。

参考文献

[1] 赵玉庭, 姚希曾. 复合材料聚合物基体[M]. 武汉: 武汉理工大学出版社, 1992.7:50-51

[2] 刘洋, 黄焕, 孔振武等. 环氧树脂水性化技术进展[J]. 涂料工业, 2009, 39(5):19-24

[3] 王合情, 曹诺, 肖卫东. 环氧乳液的制备及应用研究进展[J]. 胶体与聚合物, 2006, 24(3):44-46

[4] 朱方, 赵宝华, 裘兆蓉. 环氧树脂水性化体系研究进展[J]. 高分子通报, 2006(1):53-57

[5] 黄燕. 环氧树脂水性化技术的研究进展[J]. 茂名学院学报, 2010, 20(1):8-11

[6] 杨振忠, 赵德禄等. 环氧树脂相反转乳化过程相态发展研究[J]. 高等学校化学学报, 1995,

(5):809-813

[7] 王洪柞, 王颖. 环氧树脂的水性化[J]. 粘接,2005, 26(5):38-40

[8] 陶永忠等. I型水性环氧树脂涂料. 胶体与聚合, 2000, 19(6):19-22

[9] 周继亮, 涂伟萍. 非离子型自乳化水性环氧固化剂的合成与性能[J]. 高校化学工程学报, 2006,

20(1): 94-99.

[10] 张肇英, 黄玉惠, 廖兵等. 环氧树脂水基化化学改性的研究. 广州化学, 2000, 25(2):7

[11] 张肇英, 黄玉惠, 廖兵等. 环氧树脂水性化改性及其固化. 高分子通报, 2000, (3):77

[12] E I du Pont de Nemours and Company. Aqueous dispersions of epoxy resins. US Pat, 6258875,

2001-07-10

[13] 李桂林. 环氧树脂与环氧涂料[M ]. 北京: 化学工业出版社, 2003. 86- 91.

[14] CN1211261(P) , 1999.

[15] 夏新年, 刘玉堂, 徐伟箭. 环氧树脂水性化技术的研究进展[J]. 现代化工, 2003, 23(S):97-99.

[16] 范一波,曹瑞军,范圣强. 自乳化水性环氧树脂的合成[J].高等学校化学学报,2006,22 (4) :40-43

[17] WO 00/39190(P), 2000

[18] Chinese Petroleum Corp(TW). Curable system of self-emulsified aqueous epoxy resin and its

polymeric hybrids: US, 6291554,[P].2001-09-18.

[19] HusbandsM J, Standen C J S, Hayward G. A manacle of resins for surface coat[M]. London:

Selective Industrial Training Associates Ltd, 1987:191-192.

[20] The Valspar Corporation. Esterifying epoxy resin with carboxyl polymer and querching: US,

5686511 [P].1997-11-11.

[21] 赵明亮, 汪国杰, 马文石. 环氧树脂水性化体系研究进展[J]. 粘接, 2006, 27(6):22-25

[22] 陈尔凡, 程远杰. 接枝环氧水溶性涂料[J]. 涂料工业, 1997,(5):16-18.

[23] 余丽丽, 李仲谨, 吕世民等. 水性环氧树脂的合成及其应用[J]. 化工科技, 2009, 17(4):46-51

[24] 张海凤, 朱正荣, 高延敏. 水性环氧树脂的制备[J]. 上海涂料, 2008, 46(7):25-27

[25] 叶寒,陈松,李效玉. 自乳化型环氧树脂接枝丙烯酸复合乳液的制备[J].涂料工业, 2006,

36(11):1-4

[26] KENNETH W ANDERSON. Structure-perform an cerelationships in alkylene oxide-modified

epoxy coatings [J]. Journal of Coatings Technology, 1997, 69(2):85-90.

[27] 徐龙贵, 刘娅莉. 环氧树脂乳液及其乳化剂的进展[J]. 涂料工业, 2003, 33(4):35-38

[28] 高颖, 曹瑞军. 环氧树脂水分散体涂料的制备及研究进展[J]. 化学建材, 2006, (06):10-12

[29] 李桂林. 环氧树脂与环氧涂料[M]. 北京:化学工业出版社, 2003:86-91

水性环氧树脂的制备方法

水性环氧树脂的制备方法 转载于[url]https://www.360docs.net/doc/607438696.html,[/url] 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中;或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型 含胺基的化合物与环氧树脂反应生成含叔胺或季胺碱的环氧树脂,再加入挥发性有机一元弱酸如醋酸中和得到阳离子型的水性环氧树脂。这类改性后的环氧树脂在实际中应用较少,这是因为水性环氧固化剂通常是含有胺基的碱性化合物,两个组分混合后,体系容易出现破乳和分层现象而影响该体系的使用性能。 c、非离子型 一般多在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子中有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如用分子量为4000~20000的双环氧端基乳化剂与环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基膦化氢为催化剂进行反应,可制得含亲水性聚氧乙烯、聚氧丙烯链端的环氧树脂,该树脂不用外加乳化剂便可溶于水,且耐水性增强。另外,这种方法制得的粒子较细,通常为纳米级,前面两种方法制得的粒子较大,通常为微米级。从此意义上讲,化学法虽然制备步骤多,成本高,但在某些方面具有实际意义。 在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子上有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如先用聚氧乙烯二醇、聚氧丙烯二醇和环氧树脂反应,形成端基为环氧基的加成物,利用此加成物和环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基磷为催化剂进行反应,可得到含有亲水性聚氧乙烯、聚氧丙烯链段的环氧树脂。这种环氧树脂不用外加乳化剂即可溶于水中,且由于亲水链段包含在环氧树脂分子中,因而增强了涂膜的耐水性。并且在引入聚氧化乙烯、氧化丙烯链段后,交联固化的网链分子量有所提高,交联密度下降,形成的涂膜有一定的增韧作用。 3)相反转法 相反转是一种制备高分子量环氧树脂乳液较为有效的方法,II型水性环氧树脂涂料体系所用的乳液通常采用相反转方法制备。相反转原指多组分体系(如油/水/乳化剂)中的连续相在一定条件下相互转化的过程,如在油/水/乳化剂体系中,其连续相由水相向油相(或从油相向水相)的转变,在连续相转变区,体系的界面张力最低,因而分散相的尺寸最小。通常的制备方法是在高剪切力条件下先将乳化剂与环氧树脂均匀混合,随后在一定的剪切条件下缓慢地向体系中加入水,随着加水量的增加,整个体系逐步由油包水型转变为水包油型,形成均匀稳定的水可稀释体系。乳化过程通常在常温下进行,对于固态环氧树脂,往往需要借助于少量溶剂和加热使环氧树脂粘度降低后再进行乳化。

水性环氧树脂

水性环氧树脂的研究进展 摘要:本文简要地介绍了水性环氧树脂的原理和特点,系统地介绍了当前国内外水性环氧树脂的制备方法和研究现状,,并对其研究前景进行了展望,指出了今后研究的方向。 关键词:水性;环氧树脂;研究 Progress in research on waterborne epoxy resin Abstract: This paper firstly introduced the mechanism and characteristic of waterborne epoxy resin, thenmainly introduced the p resent p reparation methods and investigation status at home and abroad,And its research prospect, points out the future direction of the research. Key words: :water - borne ;epoxy;research 0 前言 环氧树脂分子结构中含有独特的环氧基、羟基、醚键等活性基团和极性基团,使其固化物具有附着力高、电绝缘性好、耐化学品腐蚀等特点,广泛应用于金属防腐蚀涂料、建筑工程中的防水堵漏材料、灌缝材料、胶粘剂等工业领域。常用的环氧树脂难溶于水,易溶于有机溶剂,而有机溶剂往往价格较高,且具有挥发性,容易对环境造成污染。 与溶剂型涂料相比,水性环氧涂料的VOC 含量低、气味较小、使用安全、并可用水清洗[1] ,同时它还兼有溶剂型环氧涂料良好的耐化学品性、附着性、机械物理性、电器绝缘性以及低污染、施工简便、价格便宜等优点[2 ] 。因此以水为分散介质或溶剂的水性环氧树脂不仅是环境友好型材料,而且符合可持续发展战略。 随着世界各国对环境保护的日益重视,开发不含有挥发性有机化合物,制备出环保型的水性环氧树脂涂料已经成为涂料工业新的发展趋势[ 3,4] 1水性环氧树脂的原理和特点 水性环氧树脂,是指环氧树脂以微粒、液滴或胶体的形式,分散在以水为连续相的介质中,配制成稳定的分散体系[ 5 ] 。由于环氧树脂本身不溶于水,其水性化实际上是在环氧树脂的分子链中引入亲水性的分子链段,或者加入亲水性组分,使环氧树脂能够在水中溶解 或分散的过程。与有机溶剂型环氧树脂相比,使用水性环氧树脂配制的水性环氧涂料具有许多优点[ 6,7 ] : ⑴以水作为分散介质,不含有机溶剂,或挥发性有机化合物的含量较低,无环境污染; ⑵操作性能好,施工工具可以用水直接清洗,操作安全、方便; ⑶对大多数基材具有良好的附着力,并可以与水泥或水泥砂浆配合使用; ⑷可在室温和潮湿的环境中固化,有合理的固化时间,并保证有较高的交联密度。 与此同时,水性环氧涂料也存在部分缺点[ 8 ] : ⑴与有机溶剂相比,水的蒸发热高,在低温和高湿的情况下,水的蒸发更慢,使表干时间延长; ⑵水的表面张力较高,对基材的润湿性较差,尤其是除油不干净的底材更难润湿; ⑶水的导电率高,在涂膜干燥过程中易使金属腐蚀;

水性环氧树脂固化剂

水性环氧树脂固化剂 简介 水性环氧固化剂K系列产品是一种非离子型的水溶性改性环氧多胺加成物固化剂。该固化剂完全以水为稀释剂,不含醇醚类溶剂或助溶剂,不含醋酸类中和剂。既能乳化普通低分子量的液体环氧树脂,又能与高分子量的环氧树脂乳液配合使用。通过配方设计,可制成品质优异的水性环氧涂料,满足日益增长的对环保型涂料的要求。 适用场合 1)混凝土表面:适用于潮湿的基材表面的工业地坪涂料;游泳池和储水池的内壁防护涂料;学校、超市和地下车库的对硬度耐磨性要求较高的地坪涂料等。 2)配套封闭底漆:适用于潮湿的基材表面的配套底漆。外墙封闭底漆、聚氨酯、聚脲防水涂料封闭底漆等。 3)金属表面:可用作底、中涂和面涂的钢、铝等金属的防腐蚀涂料。 特性 1)完全以水为稀释剂,不含醇醚类溶剂或助溶剂,可配制VOC为零的环境友好型涂料; 2)对各种基材(如混凝土、金属和旧涂层)有良好的附着力,能封闭潮湿混凝土的部分碱气和水汽; 3)对颜填料的接受性良好,涂膜耐化学性能优异; 4)配漆工具和施工工具可以直接用水稀释; 5)具有早期抗水渍与抗擦洗性。 技术指标 使用参考 1、可据固化剂的技术指标,来选择合适的环氧乳液或标准液体环氧树脂。通常液体环氧树脂做主剂可获得较好的经济性和广泛的适用性;如果环氧乳液是由高分子量的环氧树脂制备的,则可获得较短的表干时间。 2、通常为获得固化良好的漆膜,固化温度应在10℃以上,相对湿度在80%以下为宜。 3、当涂装时,如体系固含量较低,一次性施工不能过厚,否则将不能获得固化良好的涂膜。 4、为满足不同使用要求,固化剂用量可在理论用量值周围20%的范围内变动。用量偏高时可获得较高的光泽;用量偏低时可获得较好的耐水性。 5、为获得固化良好的涂膜,施工环境应保持空气流通,在空气不流通的场所施工时,请采取强制通风措施。 6、以该水性环氧固化剂配合环氧树脂配制的环氧涂料的最佳配方组成和最佳固化条件由各用户实验后确定。

水性环氧树脂的制备与性能研究

水性环氧树脂的制备与性能研究 李进,张良均,童身毅,唐进伟 (武汉工程大学化工与制药学院湖北省新型反应器与绿色化学工艺重点实验室,武汉430074) 慧聪涂料网讯:摘要:采用中等相对分子质量环氧树脂与聚醚反应,合成了非离子环氧树脂乳化剂,再结合相反转技术,制备水性环氧树脂乳液。讨论了乳化剂的用量对乳液粒径和稳定性的影响;研究了乳化剂、环氧固化剂用量与涂膜吸水率、凝胶含量、机械性能之间的关系。 关键词:环氧树脂;水性环氧树脂;相反转技术 0.引言 环氧树脂固化物具有优异的物理化学性能,尤其以优良的耐水性、耐化学品性、极佳的粘附性能而广泛应用于涂料领域[1]。现在,人们在追求涂料高性能的同时,对于节约资源、保护生态环境越来越重视,研究开发水性环氧涂料已经成为涂料工业发展的一大趋势,具有广阔的前景。转相乳化法是制备高分子聚合物水基化微粒体系的有效方法[2],但制备乳胶粒径小且分布均匀、稳定性好的乳液体系受许多因素影响,其中乳化剂的影响最为重要。近年来,对于非离子型乳化剂及其合成乳液的报道已经很多[3-7],本文利用环氧基团的高反应活性,在Lewis酸的催化作用下,与亲水性的聚乙二醇进行亲核加成反应,合成了具有两亲性同时又带有与油相成分完全相同组分的高分子乳化剂,同时对在乳化剂用量不同的条件下乳液的粒径和稳定性进行了考察,并且研究了乳化剂的用量、AB-HGF固化剂用量与涂膜吸水率、凝胶含量、机械性能之间的关系。 1.实验部分 1.1原材料 双酚A型环氧树脂:江苏三木集团;聚醚:分析纯,上海化学试剂公司;乙二醇丁醚:化学纯,天津东天正精细化学试剂厂;三氟化硼乙醚络合物:化学纯,国药集团化学试剂有限公司;AB-HGF水性环氧固化剂:浙江安邦新材料发展有限公司。 1.2环氧树脂乳化剂的合成 在干燥氮气保护下,将脱水的聚醚和环氧树脂按环氧基与羟基物质的量的比为1∶1.0~1.2的比例加到装有温度计、搅拌装置和回流冷凝器的四口烧瓶中,搅拌下,升温至80~90℃使原料熔化,搅拌混匀,滴加催化剂三氟化硼乙醚络合物,在90~110℃下反应5~6h,出料,室温冷却即得乳化剂EP-S。 1.3水性环氧乳液的制备 采用转相乳化法,将环氧树脂溶于一定量的乙二醇丁醚中,再一定比例加入上述合成的乳化剂EP-S,然后使用高速乳化机在转速为3000r/min下乳化,乳化温度60~75℃,乳化同时滴加蒸馏水直至体系的黏度突然下降。此时体系由油包水转变为水包油(用电导率的变化表征),高速乳化一定时间,制得稳定的水分散环氧乳液。 1.4涂膜的制备 将制备好的水性环氧树脂乳液和AB-HGF水性环氧固化剂按照一定的比例混合,滴加少量消泡剂,搅拌均匀,用涂布器将其涂布于预处理过的马口铁板上,室温固化。 1.5分析与测试 乳液黏度的测定:NDJ-79型旋转式黏度计测定;乳液分散相粒子粒径(简称粒径)分布测定:JL-1155型激光粒度分布测试仪测定;乳液离心稳定性测定:将一定量的乳液装入离心机配套试管,用800型离心沉淀器,在3000r/min下旋转一定时间,观察是否分层进行评定;固化物的热失重分析:DuPont-951热重分析仪测定。 1.5.1漆膜干燥时间测定 将适当的AB-HGF固化剂按照一定的配比加到环氧树脂乳液体系中,搅拌均匀成固化混合

环氧树脂水性化技术的研究进展

环氧树脂水性化技术的研究进展 黄燕 (茂名学院化工与环境工程学院,广东茂名525000) 摘要:系统地介绍了环氧树脂水性化的技术,包括机械法、相反转法、化学改性法及乳化法,对不同的水性化技术进行了评论。综述了目前国内外环氧树脂水性化技术的研究进展及其发展趋势,并总结了环氧树脂水性化体系的应用。 关键词:环氧树脂;水性化技术;研究进展 中图分类号:TQ630.4 文献标识码:A文章编号:1671-6590(2010)01-0008-04 环氧树脂是一个分子中含有两个或两个以上环氧基,且在适当的化学试剂存在下形成三维交联网状固化物的化合物的总称。环氧树脂具有优异的附着性、热稳定性、耐化学品性、绝缘性及机械强度等,广泛用于涂料、粘合剂及复合材料等领域[1]。但是,常用的环氧树脂为非水溶性,只溶于芳烃类、酮类及醇类等有机溶剂。有机溶剂不但价格较贵,而且具有挥发性,对环境造成污染,这限制了环氧树脂在涂料、胶粘剂行业中的大规模使用。 随着对环境保护的要求日益严格,不含挥发性有机化合物VOC、低VOC、不含有害空气污染物的体系已成为新型材料的研究方向。与溶剂型涂料相比,水性环氧涂料具有诸多优点,如VOC低、气味小、使用安全、可用水直接清洗等,在工业和商业上具有很大的吸引力,正在被不断推广。因此,环氧树脂的水性化研究成为国内外研究的热点[2]。 1环氧树脂水性化技术 环氧树脂本身不溶于水,不能直接加水进行乳化,故要制备稳定的水性环氧树脂乳液,通常须使环氧基料带一定数量的亲水基团,如羧基、羟基、氨基和酰胺基等。根据环氧树脂制备方法的不同,环氧树脂的水性化方法主要有机械法、相反转法、化学改性法和固化剂乳化法。 1.1机械法 机械法即直接法,可用球磨机、胶体磨、均质器等将环氧树脂磨碎,再加入乳化剂水溶液,然后通过机械搅拌将粒子分散于水中;或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液[3]。可采用的乳化剂有聚氧乙烯烷芳基醚、聚氧乙烯烷基醚、聚氧乙烯烷基酯等,另外也可自制活性乳化剂。专利[4]报道,采用聚乙二酸,双酚A环氧树脂在路易斯酸的催化作用下也可制得环氧树脂乳化剂。此方法的特点是工艺简单,成本低廉,乳化剂用量较少,但环氧树脂在乳液分散相中微粒较大,约50μm左右。粒子形状不规则且尺寸分布较宽,导致乳液稳定性差,涂料成膜性能也欠佳。而且由于非离

固化剂

摘要:简述了双组分水性环氧树脂涂料的特点及其用途,分别介绍了水性环氧树脂乳液和水性环氧固化剂的制备方法、双组分水性环氧树脂涂料的分类、混合体系的固化成膜机理和适用期的判断。最后给出了对水性环氧树脂涂料进行配方设计时应考虑的因素。 关键词:水性环氧树脂乳液、水性环氧固化剂、成膜机理、适用期、配方设计 1 概况 水性环氧树脂是指环氧树脂以微粒或液滴的形式分散在以 水为连续相的分散介质中而配得的稳定分散体系[1,2]。由于环氧树脂是线型结构的热固性树脂,所以施工前必须加入水性环氧固化剂,在室温环境下发生化学交联反应,环氧树脂固化后就改变了原来可溶可熔的性质而变成不溶不熔的空间网状结构,显示出优异的性能。水性环氧树脂涂料除了具有溶剂型环氧树脂涂料的诸多优点,如对众多底材具有极高的附着力,固化后的涂膜耐腐蚀性和耐化学药品性能优异,并且涂膜收缩小、硬度高、耐磨性好、电气绝缘性能优异等,还具有不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,因而满足当前环境保护的要求;同时以水作为分散介质,价格低廉、无气味、不燃,储存、运输和使用过程中的安全性也大为提高;再次是水性环氧树脂涂料的操作性能好,施工工具可用水直接清洗。水性环氧树脂涂料的突出优势还表现在该混合体系可在室温和潮湿

的环境中固化,有合理的固化时间,并保证有很高的交联密度,这是通常的水性丙烯酸涂料和水性聚氨酯涂料所无法比拟的。 2 水性环氧树脂乳液的制备方法 环氧树脂本身不溶于水,不能直接加水进行乳化,要制备稳定的水性环氧树脂乳液,必须设法在其分子链中引入强亲水链段或者在体系中加入亲水亲油组分。根据制备方法的不同,环氧树脂水性化有以下三种方法:机械法、化学改性法和相反转法。 2.1 机械法 将固体环氧树脂预先磨成微米级的环氧树脂粉末,在加热的条件下加入乳化剂水溶液,通过激烈的机械搅拌即可制得水性环氧树脂乳液[7]。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,约为50μm 左右,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 化学改性法是通过对环氧树脂分子进行改性,将离子基团或极性基团引入到环氧树脂分子的非极性链上,使它成为亲水亲油的两亲性聚合物,从而具有表面活性剂的作用,这类改性后的高聚物又称

双组分水性环氧树脂研究进展

双组分水性环氧树脂研究进展(一) 2009/2/18/08:32 来源:中国环氧网 环氧树脂涂料附着力高、耐化学品和溶剂性优异、硬度高、耐磨性好,在工业上已获得了广泛的应用。传统的环氧树脂涂料通常为溶剂型。随着人们对环境保护的要求日益迫切和严格,开发水性环氧体系,即不含VOC(挥发性有机化合物,VolatileOrganicCompound)或不含HAP(有害空气污染物,HazardousAirPollutants)的体系成为新的研究方向,水性环氧涂料具有无空气污染、安全无毒、施工工具易于清洗等优点,可替代目前广泛使用的溶剂型涂料,具有很大的经济效益和社会效益。 一、水性环氧树脂的分类 根据制备方法的不同,水性环氧树脂还可分为外乳化型和内(自)乳化型2大类。就是:外乳化法水性环氧体系由于存在较多的乳化剂,其耐水性和耐溶剂等性能比溶剂型的差,而且适用期短且制得粒子粒径较大,现在多不采用。 1、自乳化型水性环氧树脂(化学法) 通过化学改性,可以将一些亲水性的基团引入到环氧树脂分子链上,使环氧树脂获得自乳化的性质,这是自乳化型水性环氧树脂制备的基本原理。根据所引入的亲水性基团的性质不同,自乳化环氧树脂分为阴离子型、阳离子型和非离子型等几类。 (1)阴离子型 通过适当的方法在环氧聚合物分子链上引入羧酸、磺酸等功能性基团、中和成盐以后,环氧树脂就具备了水分散的性质,常用的方法有功能性单体扩链法和自由基接技改性法。前者是利用环氧基团与一些低分子的扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸(盐)等化合物上的胺基反应,在链上引人羧酸、磺酸基团,中和成盐后可分散于水中。 中国科学院广州化学研究所用对氨基苯甲酸改性环氧树脂,使其具有亲水亲油两种性质,以改性产物及其与纯环氧树脂的混合物制成水性涂料,涂膜性能优良,保持了溶剂型环氧涂料在抗冲击强度、光泽度和硬度等方面的优点,而且附着力提高,柔韧性大为改善,涂膜耐水性和耐化学药品性能优良。 自由基接技改性方法是利用双酚A型环氧分子上的亚甲基在过氧化物作用下易于形成自由基并与乙烯基单体共聚的性质,将(甲基)丙烯酸、马来酸(酐)等单体接枝到环氧树脂上,从而得到自乳化环氧树脂,这也是采用苯乙烯、丙烯酸类单体对环氧树脂接枝改性的一个重要依据。

水性环氧树脂合成工艺

水性环氧树脂合成工艺 姓名:吴世杰 学号:S1511W0716 环氧树脂因为杰出的机械性能,良好的耐热性和绝缘性被应用于我们生活的方方面面,小到罐用涂料,防腐蚀涂料,工业地坪涂料,水泥添加剂和混凝土封闭底漆,大到核设施,航空工业粘合剂,无不存在着环氧树脂的身影。环氧最早可追溯至1909年俄国化学家Prileschajew 用过氧化苯甲醚和烯烃反应生成环氧化合物,这是人类第一次合成环氧树脂,环氧树脂的单体中至少有一个含有环氧基团的化合物,环氧化合物的通式可表示如下: 本人研究的课题是水性环氧树脂,环氧树脂是一种热固性高分子材料,水性环氧树脂是指环氧树脂以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。环氧树脂具有物理机械、电绝缘、耐化学品和粘结等方面的优异性能,作为涂料、胶粘剂、层压材料等被广泛应用于国民经济的各个领域。但由于常用的环氧树脂在使用过程中大多必须使用芳香烃及酮类等有机溶剂来溶解,有机溶剂又具有许多不利于储运和施工的缺点,如易燃、易爆、有毒、污染环境等。随着社会的进步和人们对环境质量要求的不断提高以及各国环保标准、法规的不断完善,不含或少含可挥发性有机物(VOC)与空气有害污染物(HAP)的环境友好绿色化学品及材料受到广泛关注,环保型的水性环氧树脂便应运而生,并且越来越受到人们的重视,得到迅速发展。 水性环氧树脂可分为水乳型环氧树脂胶液(环氧树脂水乳液)和水溶型环氧树脂胶液(环氧树脂水溶液)两大类。水乳型环氧树脂胶液包含两层意思,一是将本身不溶于水的环氧树脂在乳化剂作用下,借助于高速搅拌等机械手段使环氧树脂以微粒形式分散在水中,形成稳定的水乳液;二是在环氧树脂的分子结构中引入各种强亲水性基团,使之具有水溶性或自乳化功能。水溶型环氧树脂胶液是使新制备的环氧树脂自身具有水溶性。 水性环氧树脂不仅具有一般溶剂型环氧树脂的优点,如极高的附着力、固化涂膜的耐腐蚀性、耐化学药品性能、涂膜收缩率小、硬度高、耐磨性好、电气绝缘性能优异等,而且不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,能很好地满足人们对环境保护及安全生产的迫切要求。同时以水作为分散介质,价格低廉、无气味、不燃,大大提高了储存、运输和使用过程中的安全性。水性环氧树脂不仅是一种环保型材料,而且具有施工性好,可在室温和潮湿的环境中固化,有合理的固化

自乳化水性环氧树脂的研究样本

自乳化水性环氧树脂研究 1前言 1.1环氧树脂 环氧树脂(Epoxy Resin)泛指具有两个或两个以上环氧基()那一类有机高分子化合物,除个别外,她们相对分子质量都不高[1]。 多以脂肪族、脂环族或芳香族等有机化合物为骨架,分子链中具有活泼环氧集团为特性,可位于分子链中间、末端或成环状构造,并能由于分子链中活泼环氧基团可反映形成有用热固性产物高分子低聚体(01igolner)。 环氧树脂是一种从液态到黏稠态、固态各种形态物质。它几乎没有单独使用价值,只有和固化剂反映生成三维网状构造不溶不熔聚合物才有应用价值,因而环氧树脂归属于热固性树脂。属于网络聚合物范畴。 1.2环氧树脂性能和特性 在热固性树脂中,环氧树脂、酚醛树脂和不饱和聚酯树脂合称三大通用性热固性树脂,使用量大、应用范畴广。与其她各类热固性树脂相比,环氧树脂因其特有环氧基,及分子链上羟基、醚键等活性集团和极性集团,使环氧树脂具备不同种类和牌号性能各异优质树脂。环氧树脂固化剂种类众多,加上众多增进剂、改性剂、添加剂等,可以进行各种各样组合和组配。从而能获得各种各样性能优秀、各具特色环氧固化体系和固化物。几乎能适应和满足各种不同使用性能和工艺性能规定。 环氧树脂及其固化物性能特点:(1)力学性能高。(2)粘接性能优秀。(3)固化收缩率小。(4)工艺性好,固化以便。(5)电性能好。(6)化学稳定性好。(7)环氧固化物耐热性好。(8)品种多,形式多样。(9)在热固性树脂中,环氧树脂及其固化物综合性能最佳。 1.3环氧树脂发展简史 环氧树脂创造曾经历了相称长时期。早在1891年,德国Lindmann用对苯二酚与

环氧氯丙烷反映,缩聚成树脂并用酸酐使之固化,但并未研究其应用价值。1930年,瑞士Pierre Castan 和美国S.O.Greenlee进一步进行研究,用有机多元胺使上述树脂固化,显示出很高粘接强度,引起了人们注重。 大概在20世纪代中期已经报导了双酚A与环氧氯丙烷反映产物,后首创了不稳定环氧化脂肪胺中间产物生产技术。 在此后近三十年,由双酚A制得环氧树脂热固性制品、涂料树脂陆续研制成功,并凭借其良好产品性能,开始了工业化生产和集中性应用开发。 在1955~1965年期间,环氧树脂质量明显提高,双酚A环氧树脂已有所有平均相对分子质量级别牌号。酚醛环氧确立了明显耐高温应用优级性能。1957 年关于环氧树脂合成工艺专利问世,是由Shell Developmet co.申请,该专利研究了固化剂和填加剂应用工艺办法,揭示了环氧树脂固化物应用。过醋酸法合成环氧树脂最初是1956年由美国联合碳化物公司推出,1964年转卖给联碳塑料。 中华人民共和国研制环氧树脂始于1956年,在沈阳、上海两地一方面获得了成功。1958年上海、无锡开始了工业化生产。20世纪60年代中期开始研究某些新型脂环族环氧:酚醛环氧树脂、聚丁二烯环氧树脂、缩水甘油酯环氧树脂、缩水甘油胺环氧树脂等,到70年代末期中华人民共和国已形成了从单体、树脂、辅助材料,从科研、生产到应用完整工业体系。 2环氧树脂水性化办法 环氧树脂水性化事实上是指以水为重要分散剂或溶剂,按树脂分散粒子大小不同而制得以水乳液、水溶胶及水溶液等不同形式稳定分散体系。 环氧树脂水性化技术经历了从外加乳化剂法到自乳化法发展过程[2]。 2.1外加乳化剂 外乳化法就是借助于外加乳化剂,将液体或磨碎固体环氧树脂通过机械搅拌分散于水中,形成稳定水包油乳液体系[3],实行办法有机械法和相反转法。 2.1.1机械法

水性环氧树脂

三、水性环氧树脂 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。 环氧树脂的水性化方法: 根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中; 或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改

性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型 含胺基的化合物与环氧树脂反应生成含叔胺或季胺碱的环氧树脂,再加入挥发性有机一元弱酸如醋酸中和得到阳离子型的水性环氧树脂。这类改性后的环氧树脂在实际中应用较少,这是因为水性环氧固化剂通常是含有胺基的碱性化合物,两个组分混合后,体系容易出现破乳和分层现象而影响该体系的使用性能。

_型水性环氧树脂固化剂及其涂料性能

文章编号:1007-9629(2000)04-0349-06 Ⅰ型水性环氧树脂固化剂及其涂料性能 陶永忠, 陈 铤, 顾国芳* (同济大学材料科学与工程学院,上海200092) 摘要:采用低相对分子质量液体环氧树脂与非离子表面活性剂(BM J )反应合成BM J -环 氧加成物,将表面活性链段引入到环氧树脂分子链中,然后经封端和成盐得到Ⅰ型水性环 氧固化剂.研究了影响Ⅰ型水性环氧固化剂及其所配乳液涂料性能的因素,并对乳液的稳 定性、固化速率和涂膜硬度等性能进行了评价. 关键词:水性涂料;Ⅰ型水性环氧固化剂;表面活性剂 中图分类号:O 633.13 文献标识码:A 收稿日期:2000-07-17;修订日期:2000-09-18 作者简介:陶永忠(1975-),男,湖北人,同济大学博士生. *通信联系人. 1 环氧树脂涂料的发展概况 环氧树脂具有优异的性能,如附着力高,耐化学性、耐溶剂性优异,硬度高,耐磨性好等,已在工业上获得广泛的应用.用环氧树脂配制的涂料属高性能涂料,可用于机械设备、厨具、家具、工业地坪等.传统的环氧树脂涂料通常为溶剂系统或无溶剂系统.由于对环境保护的要求日益迫切和严格,不含有机溶剂(VOC -free )或低VOC 、或不含HAP (有害空气污染物,hazardous air pollutants )的系统成为新的方向.国外从20世纪70年代起开始开发水性环氧系统[1] ,然后陆续进行商品生产.例如Shell 公司的EPI -REZ 3522WY55和Henkel 公司的Waterpox y140等.国内尚无此类商品的生产.作为涂料使用,水性环氧树脂不造成空气污染、气味低、不燃和施工工具易于清洗,具有很大的社会效益和经济效益.2 水性环氧系统的分类 水性环氧系统一般分为两类[2]: (1)Ⅰ型水性环氧系统.Ⅰ型水性环氧系统由低相对分子质量(文中相对分子质量均简称为分子量)液体环氧树脂(环氧当量190左右)和水性环氧固化剂组成.低分子环氧,通常为双酚A 型液体树脂,如国产的环氧E -51(环氧618),Shell 公司的EPON 828等.树脂作为双组分的一个组分一般不乳化,而由固化剂在使用前混合乳化,当然也有预先用表面活性剂乳化的.对前一种情况,Ⅰ型水性环氧固化剂必须既是交联剂又是乳化剂,这类固化剂以多胺为基础,在其分子中引入具有表面活性的链段,使它成为两亲性的分子,从而具有很强的乳化作用.由于采用液态的树脂,Ⅰ型水性环氧系统中不必加入溶剂,该体系的VOC 可为零. (2)Ⅱ型水性环氧系统.Ⅱ型水性环氧系统由高分子量固体环氧树脂(环氧当量500左右),如国产的环氧E -21,及水性环氧固化剂组成.高分子量环氧树脂在室温下为固体,软化点为60~80°C .因此一般由生产厂预先配制成乳液. 3 Ⅰ型水性环氧固化剂 Ⅰ型水性环氧固化剂是多乙烯多胺的改性产物.它合成的技术路线:采用低分子量液态环氧树第3卷第4期 2000年12月建 筑 材 料 学 报JO URN AL O F BUI LDI NG M A T ERIA LS Vol .3,No .4 Dec .,2000

双组分水性环氧树脂分析研究进展

双组分水性环氧树脂研究进展(一> 2009/2/18/08:32 来源:中国环氧网 环氧树脂涂料附着力高、耐化学品和溶剂性优异、硬度高、耐磨性好,在工业上已获得了广泛的应用。传统的环氧树脂涂料通 常为溶剂型。随着人们对环境保护的要求日益迫切和严格,开发水 性环氧体系,即不含VOC(挥发性有机化合物,VolatileOrganicCompound>或不含HAP(有害空气污染物,HazardousAirPollutants>的体系成为新的研究方向,水性环氧涂料 具有无空气污染、安全无毒、施工工具易于清洗等优点,可替代目 前广泛使用的溶剂型涂料,具有很大的经济效益和社会效 益。b5E2RGbCAP 一、水性环氧树脂的分类 根据制备方法的不同,水性环氧树脂还可分为外乳化型和 内(自>乳化型2大类。就是:外乳化法水性环氧体系由于存在较多 的乳化剂,其耐水性和耐溶剂等性能比溶剂型的差,而且适用期短 且制得粒子粒径较大,现在多不采用。p1EanqFDPw 1、自乳化型水性环氧树脂(化学法> 通过化学改性,可以将一些亲水性的基团引入到环氧树脂 分子链上,使环氧树脂获得自乳化的性质,这是自乳化型水性环氧

树脂制备的基本原理。根据所引入的亲水性基团的性质不同,自乳 化环氧树脂分为阴离子型、阳离子型和非离子型等几 类。DXDiTa9E3d (1>阴离子型 通过适当的方法在环氧聚合物分子链上引入羧酸、磺酸等 功能性基团、中和成盐以后,环氧树脂就具备了水分散的性质,常 用的方法有功能性单体扩链法和自由基接技改性法。前者是利用环 氧基团与一些低分子的扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸(盐>等化合物上的胺基反应,在链上引人羧酸、磺酸基团,中和成 盐后可分散于水中。RTCrpUDGiT 中国科学院广州化学研究所用对氨基苯甲酸改性环氧树脂,使其具有亲水亲油两种性质,以改性产物及其与纯环氧树脂的混合 物制成水性涂料,涂膜性能优良,保持了溶剂型环氧涂料在抗冲击 强度、光泽度和硬度等方面的优点,而且附着力提高,柔韧性大为 改善,涂膜耐水性和耐化学药品性能优良。5PCzVD7HxA 自由基接技改性方法是利用双酚A型环氧分子上的亚甲基 在过氧化物作用下易于形成自由基并与乙烯基单体共聚的性质,将(甲基>丙烯酸、马来酸(酐>等单体接枝到环氧树脂上,从而得到自 乳化环氧树脂,这也是采用苯乙烯、丙烯酸类单体对环氧树脂接枝 改性的一个重要依据。jLBHrnAILg

水性环氧树脂

水性环氧树脂的制备 姓名默蓬勃学号 050821102 摘要:本文对环氧树脂进行了简介,对水性环氧树脂的制备方法做了系统的总结,其中包括物理方法和化学方法,并介绍了水性环氧树脂的的改性的制备方法及应用。 关键词:水性环氧树脂;制备;改性;应用 1引言 作为三大通用型热固性树脂[环氧树脂(EP)、酚醛树脂(PF)和不饱和聚酯树脂]之一,EP 自1947 年问世以来,一直在人们生活的各个领域中扮演着重要角色。由于EP 中含有独特的环氧基,以及羟基、醚键等活性基团和极性基团,因而具备很多优异的性能。与其他热固性树脂相比,EP 的力学性能优异,作为胶粘剂使用时有着较高的粘接强度。此外,EP固化剂的种类繁多,再加上众多的促进剂、改性剂和添加剂等,通过各种组合和调配可以获得几乎能满足所有使用性能和工艺性能要求的固化产物,这是其他热固性树脂所无法比拟的[1]。环氧树脂是指分子结构中含有环氧基团的聚合物,用途广泛,具有很多优异的性能,受到广泛关注。传统溶剂型的环氧树脂,在使用过程中释放大量的有机污染物(VOC),对环境造成污染。近年来,随着人们生活水平的提高,环保意识的增强,不含有机溶剂(VOCfree)或低VOC、或不含HAP(有害空气污染物,Hazardous Air Pollutants)的系统成为新的方向。所谓水性EP 是指通过物理或者是化学的方法使EP 以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。与传统的EP相比,水性EP 不仅满足当前环境保护的要求,而且操作性能较好,尤其是它可以与其他水性体系配合使用,因而可以达到相互弥补,充分发挥各自性能的目的。水性EP 的突出优势还表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并有较高的交联密度,这是常见的水性丙烯酸和水性聚氨酯涂料所无法比拟的[2]。 2水性环氧树脂的制备 EP 尽管含有一定数量的极性基团,但是由于其较长的非极性分子主链的存在使得它本身并不能溶解在水中。要制备稳定的水性EP 体系,必须在其分子链中引入强的亲水基团(如羟基、羧基等)或者是在水性体系中加入一些同时亲水和亲油的组分(乳化剂)[3]。水性EP(准确地讲,应该是分散在水中的EP胶液),可分为水乳型EP 胶液(EP水乳液)和水溶性EP 胶液(EP 水溶液)两类。其制备方法有两种:乳化剂乳化法和自乳化法。 2.1乳化法 2.1.1乳化剂乳化法 乳化剂是表面活性剂的一种,在结构上同时含有亲水以及亲油组分。它的HLB 值是影响其乳化性能及其乳化效果的决定性因素。因此,想要得到稳定的乳

水性环氧固化剂改性三种方法

水性环氧固化剂改性三种方法 目前国内外环氧树脂的水性化技术主要分为乳化法和成盐法。乳化法指的是环氧树脂的直接乳化、不用外加乳化剂的自乳化或水性环氧固化剂乳化,而成盐法则是将环氧树脂改性成富含酸或富含碱的树脂,再用小分子质量的碱或酸进行中和。水性环氧固化剂乳化环氧树脂是最重要的水性化技术,它可以克服其他水性化方法的缺点。常用的水性环氧固化剂大多为多元胺或其改性产物,其中改性产物主要利用其分子中胺基上的活泼氢与环氧树脂分子中的环氧基反应进行改性。据专家介绍,多元胺常用的改性方法有3种,均采用在多元胺分子链中引人非极性基团,使得改性后的多胺固化剂具有两亲性结构,以改善与环氧树脂的相容性。 首先是酰胺化多胺改性。酰胺化的多胺本身具有一定的水溶性或水可分散性,无需借助于助溶剂或乳化剂的作用就可获得一定范围的水可稀释性,从而可以用作水性环氧树脂的固化剂。并且酰胺化的多胺具有表面活性剂的作用,低分子质量液体环氧树脂不需要预先乳化,而由酰胺化多胺在施工前混合乳化,用酰胺化多胺乳化环氧树脂配成的水性环氧体系具有施工性能好,适用期长等优点。但专家也表示,用单脂肪酸改性的酰胺化多胺固化剂,与环氧树脂的相容性不是太好,容易发生相分离而在涂膜表面出现浮油和凹坑等表面缺陷,并且固化不充分造成涂膜的耐化学性能和耐湿性较差。 其次是聚酰胺的改性。采用二聚酸与多元胺进行缩合来制备水性聚酰胺固化剂,这样改性可改善与环氧树脂的相容性,涂膜表面也不会出现因不相容而造成的表面缺陷;但用聚酰胺固化剂乳化的环氧树脂体系的适用期较短,一般不超过1小时就会凝胶化,这会对施工带来一定的麻烦。专家介绍说,并且用聚酰胺固化的涂膜柔韧性较差,冲击性能较差,涂膜偏脆。水性聚酰胺固化剂由于合成时二聚酸中不饱和双键的存在,而容易被空气中的氧气氧化导致固化剂的颜色变深,不适合作为色泽要求较高的水性环氧地坪涂料的固化剂。这种方法改性具有一定的局限性,当然这并不掩盖其应用上的优点。 最后方法是多胺一环氧加成物。专家介绍说,由于用酰胺化多胺和聚酰胺水性固化剂固化的涂膜或多或少存在缺陷,而改性后的涂膜性能又没有明显改良,因此国外采用的水性环氧固化剂为多元胺-环氧加成物,采用环氧树脂与多元胺反应,在多元胺分子链中引入环氧树脂分子链,使得合成后的固化剂具有亲环氧树脂的分子结构,减少固化剂分子中伯胺基团的含量可明显降低固化剂的活性。使得用这种类型的水性环氧固化剂乳化的环氧体系的适用期有所延长,并通过添加聚氧化烷基多胺的方法来改善涂膜偏脆的问题。这位专家还表示,若该水性环氧固化剂要具有乳化环氧树脂的功能,则需通过在固化剂分子链中引人氧化烷基链段,或者离子基团来获得。 中国新型涂料网

水性环氧树脂涂料研究现状与应用前景

水性环氧树脂涂料研究现状与应用前景 王军 (安徽工业大学化学与化工学院,安徽马鞍山243002) 摘要:本文简述了水性环氧树脂涂料分类和性能,介绍了水性环氧树脂涂料的研究现状及与应用前景。 关键字:水性涂料;环氧树脂;应用 Research Situation and Prospective Application of Waterborne Epoxy Resin Coatings Wang Jun (School of Chemistry and Chemical,Anhui University of Technology , Maanshan 243002 China) Abstract: This paper describes briefly the classification and properties of waterborne epoxy resin coatings. Present research status and prospective application of the coatings are introduced. Key words: waterborne coatings; epoxy resin; application 0.引言 近些年来,环境保护的要求日益迫切和严格, 许多国家因此相继颁发了有关控制VOC(挥发性有机化合物, Volatile Organic Compound))的法令。由于环保法规不断强化促使涂料工业加速向四E方向发展, 其中发展最快的是水性涂料、粉末涂料、高固体分涂料和辐射固化涂料,其中由于溶剂价格的上涨以及环

环氧树脂水性化方法

环氧树脂水性化方法 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中; 或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型