熔池分析

焊接溶池形状分析法在水平固定管焊接培训中的应用

姜新成张红

(新疆电力焊接技术培训中心,乌鲁木齐,830026)

Application of the Analytical Methods of Shapes of Welding Molten Pool in Training of

Horizontally Fixed Pipeline Welding

Jiang Xincheng Zhang Hong

(Xinjiang Electric Welding Technology Training Center, Urumqi, PC: 830026) 摘要水平固定管焊接技术是焊工基础培训的难点和关键环节,容易产生仰焊位置打底内凹;平焊位置打底收弧处弧坑裂纹、未焊透;平焊盖面未熔合,满溢、过烧;断口内部检查有夹渣、未溶合等焊接缺陷。本人根据多年的教学经验总结出采用熔池形状分析对比的讲授方法,分析焊接操作技术的细微动作,了解几种常见焊接缺陷产生时的溶池形状,指导学员通过观察焊接过程中熔池的形状和熔孔的大小,来确度焊条的送进位置。实践证明,这种方法把复杂的理论描述简单化,让学员很快领会教练意图,掌握焊接操作技术。

关键词:焊接缺陷溶池缺陷控制

Abstract:The technology of horizontally fixed pipeline welding is a difficult point and key step in the welders’ basic training courses. It easily causes such weld defects as internal dents in backing weld at overhead welding positions, crater cracks and incomplete penetration at the positions of retreating the arc in backing weld at down hand positions, lack of fusion, flooding and overheating in cosmetic welding as well as slag inclusion and incomplete fusion in fractures. The authors summarized the teaching methods of applying the analytical comparison of shapes of molten pools, analyzed subtle movements in welding skills, investigated shapes of molten pools when some common weld defects appear and instructed trainees to determine the positions of welding rods through investigations of shapes of molten pools and the sizes of fusing holes. Practice has proven that this teaching method can simplify the complex theoretical descriptions and make trainees appreciate the drill masters’ intentions quickly and grasp welding skills.

Key Words: welding; defects; molten pool; defects control

单面焊双面成形水平固定管焊接,难度大,技术要求高,焊接过程中溶池形状小,焊条的送进往往需要在毫米间移动,教学中仅靠示范很难让学员掌握要领。现有教材只是从焊条角度、运条方法讲述了操作要领,还没有通过分析熔池形状讲解焊接技术要领的教材。焊接过程中溶池变化快,学员只知道焊条角度和运条方法也很难根据实际情况准确地判断下一次焊

条送进的位置和时间,导至学员在焊接过程中应变能力差,听、看与送进不能很好地相互配结合,产生了焊接缺陷又不明白是什么原因造成的,学习起来很困难。采用分析焊接操作时各种位置熔池的形状来确定焊条的送进位置,学员很快能掌握这个项目的焊接技术。

一、焊前准备工艺

任何焊接作业,焊前准备工作都十分重要,许多焊接缺陷都是由于准备和装配不严谨造成,因此要培养焊工养成良好的焊前准备工艺作风,避免非操作技术因素造成焊接缺陷。焊前要求清理管子坡口处20mm油、锈,露出金属光泽,工件按表一要求加工。检查使用的焊机是否正常,选择直流焊机要检查极性是否正接,焊条必须经过150?C 1小时烘干后放在保温筒内使用。

表一(mm)

表二(mm)

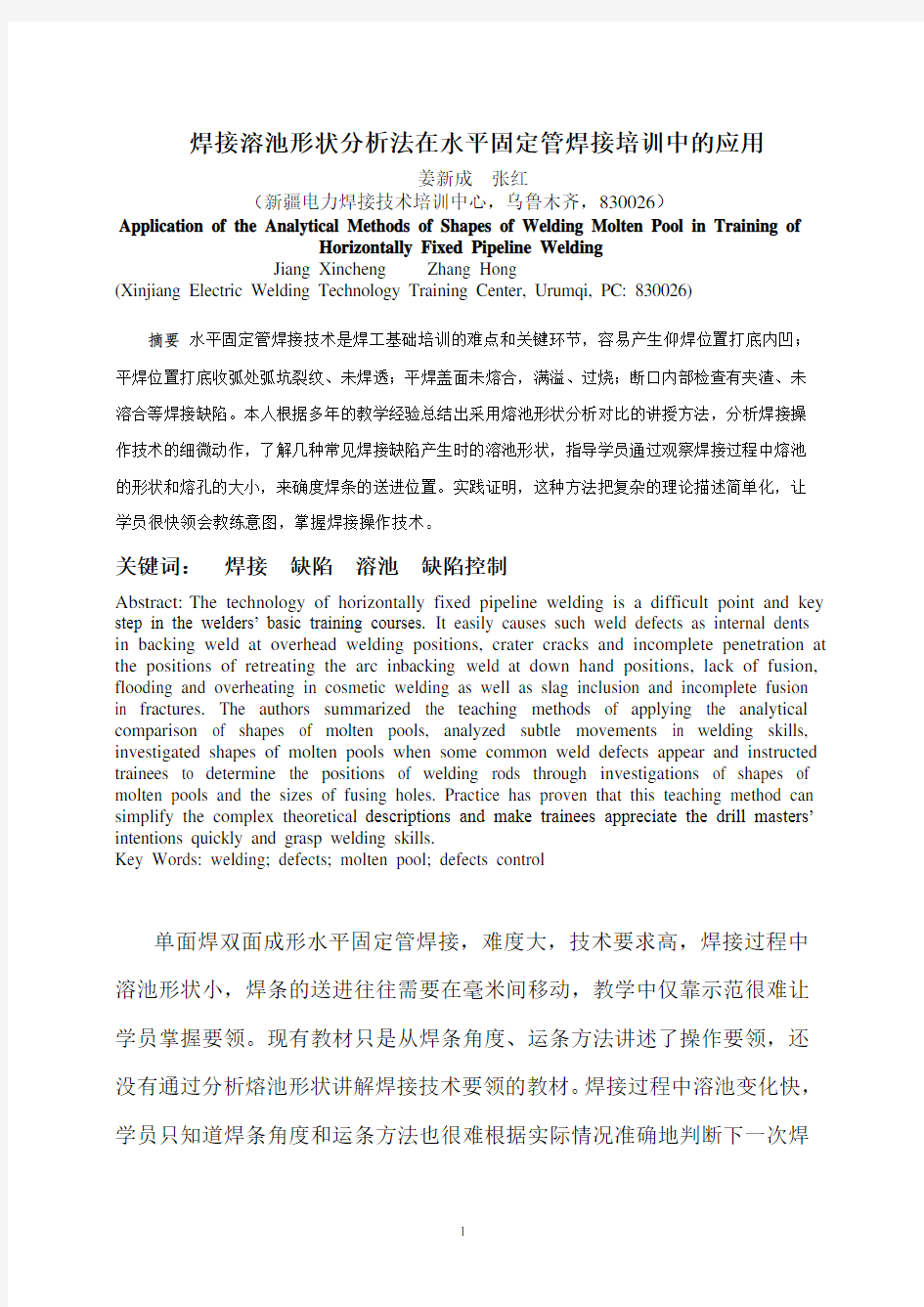

焊条电弧焊水平固定管焊接采用V型坡口(如图1)单面焊双面成形焊接技术,我们把管子按钟表时刻划分(如图1),焊完前半圈,再焊后半圈,6点为仰焊,6点到4点间为仰焊爬坡,3点、9点为立焊,12点为平焊,2点到12点间为平焊爬坡。

表示方法:SMAW-Ⅰ-5G-3.5/57-F1

12

11

1

9

8

761

3

4 5

2

起焊点按钟表时刻划分坡口形式

图1

二、管子部分焊接位置的熔池分析(前提是在焊接参数选择正确的条件下分析)(1)6点至4点处仰焊至仰焊爬坡焊接难点及容易产生的缺陷

图示对照分析

图2所示为管子打底6~4点位置,焊接时容易产生内凹,表面焊瘤、夹沟、夹渣缺陷的熔池形状。图3所示为管子打底6~4点位置,焊接时不易产生内凹,表面焊瘤、夹沟、夹渣缺陷的熔池形状。

出现这种溶池形状可产生夹沟、夹渣缺陷焊条未伸入鈍边处热量分散溶化时间长融化的母

材和铁水多,溶池托不住铁水下坠,形成夹沟图2错误的焊条送进位置

出现这种溶池形状不易产生夹沟、夹渣缺陷

焊条直接伸入鈍边处,热量集中,两钝边很快溶

合,溶池薄,不易下坠形成夹沟缺陷。

图3 正确的焊条送进位置

图2断口检查时内部有夹渣,背弯检测常常达不到合格要求。

从图2分析是由于焊条没能伸入到坡口根部钝边处,熔池窄而大的椭圆形,后一个熔池压前一个熔池的1/2,溶池重叠较少,电弧相对较长,使热量分散在坡口周围,只能等坡口内周围母材熔化后,钝边才熔化形成熔池,这样相对熔化时间长,母材焊条熔化量都多,加之处于仰焊位置,熔化铁水在自身重力作用下下坠并带出内部母材熔化铁水,产生内部凹陷和外表面焊瘤缺陷。从熔池形状看,熔池面积、厚度都较大,后一个溶池很

难使前一个熔池内气体逸出,再从成形看,焊缝两边有很深的夹沟,焊后管内部焊缝成形多内凹,外表面夹沟很深,盖面时焊条不易伸入到沟槽底部,盖面时无法熔化两边夹沟,还会造成两焊道间内部夹渣缺陷。

正确操作手法是从6点半处引燃电弧后拉长电弧对母材进行预热,看见焊条头前第一滴铁水坠落后,焊条成75°伸入坡口根部钝边部位(如图3),稍作摆动,熔化约1秒,第一个熔池形成后熄弧。由于未等坡口周围母材熔化,管子两钝边处已连接形成熔池,相对熔化时间短,铁水熔化量少,熔池重量轻,不易下坠产生焊瘤,焊后管内焊缝成形较饱满,表面沟槽很浅,利于盖面施焊。焊条送进时必须直接伸入坡口根部钝边处,焊条与焊缝角度随着前进的位置不断调整,焊条与溶池间的距离为2mm,听到击穿声后如果熔池也已形成,立刻熄灭电弧,后一个熔池与前一个熔池几乎成完全叠加形式前进。每个熔池都较薄,后一个焊接对前一个熔池进行了充分熔化,焊缝内气体容易逸出,不易产生气孔。熄弧后看熔池是否是细月牙形,如果熔池成窄而大的椭圆形,说明焊条没有送入根部,溶池搭接少或熔化时间过长,下次送进及时调整。管子打底焊接的目地是让两钝边连接成一体,达到原子间结合,因此在达到目地的前提下打底层较薄为理想。

(2)2点~12点平爬坡位置至平焊位置收弧打底焊接难点和容易产生的缺陷。

12

11

1

9

8

761

3

4 5

2

2-12点焊接位置

图4

焊接11至12点平爬坡位置焊接时由于管子温度已经很高,如不控制焊条送进位置和熔化时间,容易产生内部焊瘤和塌陷。焊接时要让熔池保持合适的温度,焊接过程中要时刻注意熔池变化,熔孔宽度一定要比间隙宽0.5~1mm,太大熔池温度高,易产生内部焊瘤,如果没有熔孔出现或熔池单边有缺口(如图5),说明根部钝边熔合不好,会产生未熔合就产生未透缺陷。两钝边各熔化0.5~0.8mm比较合适,熔池成短轴为3mm,长轴为间隙+0.5~1mm的椭圆形。熔化时间约为0.7秒钟,后一个熔池压前一个熔池的2/3,只有1/3铁水透至焊缝背面,不易形成焊瘤,焊接角度随着焊接的位置变化而变化。如果熔池长轴大于间隙宽度1.6mm时,熔化时间须减短或熔池应控制在2/3比例叠加前进。从熔池形状看,如果两钝边各熔化1-2mm以上,说明熔化时间过长,熔池内液态金属重量增加,加上熔池间重叠的太少,坡口和钝边托不住铁水,导致铁水下坠,形成内部焊瘤,正确的方法熔池成适中长椭圆形月牙,熔化时间短,铁水熔化量少,不会下坠形成内部焊瘤。

出现这种溶池形状会产生单边未透缺陷

焊条角度不对,焊接速度如果太快,就会产生单边未透

图5

图6 我们在焊接过程中每次熄弧都要能看清熔池,如看不到熔池,说明可能熔化时间不够或送进位置太后,没有焊透, 也可能是焊条没有放在间隙正心(如图5),导至电弧热量偏向一边产生了单边不透缺陷。新考规规定任何焊缝不允许有未焊透缺陷存在,因比必须杜绝未焊透缺陷的产生。未焊透缺陷主要产生在管子焊接打底最后的接头处,打底最后一个接头为冷接头,其实这个接头最不容易产生未透缺陷,因为对面碰头焊缝是固态金属,溶化需要一定时间。学习中学员往往误认此处是平焊位置,铁水容易下坠,最怕这焊漏,多数人操作时不敢充分熔化,在两焊缝连接时焊接速

度快一带而过造成。最后一个接头正确的方法是焊接至距某对面接头3mm 时采用短弧摆动连弧焊接法,在即将接头的前一秒钟将焊条对准对面冷接头作摆动前进,至两边搭接3mm后收弧。

图示对照分析

图8所示为管了打底最后收弧点(12点处)容易产生缩孔、星状裂纹、弧坑裂纹等缺陷的熔池形状图9所示为管了打底最后收弧点(12点处)不易产生缩孔、星状裂纹、弧坑裂纹等缺陷的熔池形状。

溶池在高温下急剧冷却,焊缝不饱满会产生星状弧坑裂纹

图7

1、2、3分别表示收狐时最后3次的溶化时间

1、2、3分别表示收狐时最后3次的溶化时间

图8 图9

图9是管子打底收弧最易产生的缺陷,熔池很大,呈沸腾状,收弧的3个动作间隔时间短,熔化时间长,熔池在高温下急剧冷却产生缩孔、弧坑裂纹。此接头处产生的裂纹为热裂纹,是在高温下形成,从断口上看有

氧化色彩。产生原因是由于结晶时焊缝中的杂物和低熔点共晶物在晶界处偏析,由于熔点比纯金属低,在结晶中以液态间层存在,当受到一定大小的拉应力时,液态间层被拉开而成。一般深而窄的焊缝和火口处是最容易引起裂纹的地方。

最后收弧的3个动作是保证一次比一次熔化铁水少,且每次熄弧时间比正常焊接时要长,溶池温度冷却缓慢,熔池内铁水饱满,焊缝强度高,不易产生裂纹缺陷。第一次熄弧0.5秒后等熔池由明亮的红色慢慢变成暗红色,再补充第二滴铁水,再次熄弧停1秒后补充第三滴铁水,只有这样收弧(注意:一次比一次熔化时间短,一次比一次补充的铁水少,让焊缝缓慢冷却,)才能保证熔池缓慢冷却,弧坑饱满,焊缝有足够的强度抵抗焊接应力和变形,不出现裂纹和缩孔缺陷。有的学员不知道原理,由于停留和送进在秒和毫米间操作,没有图示,仅看操作示范,往往会模仿成(图8)所示,因此图形讲解简单、直观,起到了关键作用。

(3)管子盖面焊接的难点和容易产生的缺陷

表面满溢缺陷表面未熔合缺陷内部夹渣缺陷

图10

图示对照分析

图11、12为管子盖面焊接的两种运条方法

坡口边缘坡口边缘

为6点~5点半位置运条方法4点~1点位置运条方法

图11图12

图13

在参数选择正确的条件下,管子盖面焊接时产生(图10)中的缺陷,主要是运条角度不对,各个位置的熔池搭接比例不正确,铁水堆积,焊缝过厚,仰焊位置时焊条未摆到坡口边缘,电弧太低,焊条角度没能及时变换,收弧方法不正确,仰焊位起弧时没有充分预热,都会产生上述的焊接缺陷。

管子盖面焊接采用断弧焊操作。要特别注意的是仰焊起焊时母材温度

低,如焊条不摆到坡口边缘,铁水会很快收缩回来,产生咬边,焊缝成形也会又高又窄,达不到圆滑过度的效果,还容易产生表面未熔合。从熔池形状分析如果成下坠椭圆形,焊出的成形肯定不好,可能会产生焊瘤。因此仰焊盖面起焊点要充分预热,焊条与管子的夹角成75度,引燃电弧后拉长电弧进行预热,等焊条头上的第一滴熔化铁水坠落后再将焊条送进,前5mm须作Z字形运条连弧焊,特别强调焊条必须摆到两边坡口边缘(如图11)。起头一段焊完随后采用断弧焊接,作△形摆动运条(如图12),既熔池中心起弧,熔池中心收弧,摆动至距离坡口边缘0.5mm处收弧,此时可看出溶池在扩散时已溶化两边坡口,溶池宽度为坡口宽度+0.5,这与仰焊起焊时的运条有明显的区别。停弧时看到的熔池是扁椭圆形,焊接过程中要时刻观察熔池形状,熔化铁水一定要润湿到坡口边缘,避免产生表面未熔(如图10)。盖面焊接时电流应比打底时大5A.

焊接盖面立焊至平焊爬坡位置(3点~1点处)焊条角度要及时变换,电弧不要太低,焊条与溶池保持2mm距离,保证熔池内铁水自由流动,后一个熔池压前一个熔池的2/3,熔化时间要短,看熔化的铁水将坡口填满再熄弧,焊缝高出母材1~1.5mm最好,焊条在坡口中心做2~3mm摆动,焊到1~12点位置时焊接速度要适中,焊条角度必须调整,前时速度不能过慢,否则铁水与药皮混在一起堆积产生满溢(如图10),此位置必须连弧焊,搭接前面焊缝的5~10mm后熄灭电弧,待熔池缩小到原来1/3时再送一滴铁水即可结束焊接。焊出的焊缝光滑、平整,不易产生满溢、过烧等缺陷。

三、结论

通过采用熔池形状对照分析和操作示范相结合方法教学,学员能根据各个部位的熔池情况判断焊条角度、送进位置和熔化时间,快速掌握几个关键部位的操作工艺,再经过实际训练一段时间后,技术水平提高很快,各种焊接缺陷出现率明显下降,提高了学员在复杂的施工焊接中的应变能力,有利于学员今后的焊接技术学习。焊后的试件经外观、断口、机械性能检验均能达到标准要求。提高了培训效率,保证了培训质量。

作者简介:

姜新成(1963-)男焊接工程师,1984年至1996年在新疆化工建筑安装公司从事施工技术管理工作,1996年至今在新疆电力焊接技术培训中心从事焊接技术管理工作。

张红女1966年出生,西安交大焊接专业本科函授在读生。新疆电力焊接技术培训中心教师、考核主管。国际焊接技师、高级焊接技师、自治区有突出贡献技师。射线Ⅱ检验员、金相Ⅱ检验员、焊接职业鉴定高级督导员。从事焊接培训教学、考核工作16年。

Jiang Xincheng (1963- ) Male, welding engineer

1984-1996 Xinjiang Chemical Industrial Building Installation Company, engaged in construction technology management

1996-present Xinjiang Electric Welding Technology Training Center, engaged in welding technology management

Zhang Hong (1966- ) Female, correspondence course's undergraduate majoring in electric welding in Xi’an Jiaotong University, teacher and director of examination in Xinjiang Electric Welding Technology Training Center, international welding technician, senior welding technician, technician of the Autonomous Region with outstanding contributions. Ray II inspector, metallography II inspector, senior supervisor in welding vocational identification, engaged in welding training and examination for 16 years.

水力学辅导材料6

水力学辅导材料6: 一、第6章明槽恒定流动(1) 【教学基本要求】 1、了解明槽水流的分类和特征,了解棱柱体渠道的概念,掌握明槽底坡的概念和梯形断面明渠的几何特征和水力要素。 2、了解明槽均匀流的特点和形成条件,熟练掌握明槽均匀流公式,并能应用它来进行明渠均匀流水力计算。 3、理解水力最佳断面和允许流速的概念,掌握水力最佳断面的条件和允许流速的确定方法,学会正确选择明渠的糙率n值。 4、掌握明槽均匀流水力设计的类型和计算方法,能进行过流能力和正常水深的计算,能设计渠道的断面尺寸。 5、掌握明渠水流三种流态(急流、缓流、临界流)的运动特征和判别明渠水流流态的方法,理解佛汝德数Fr的物理意义。 6、理解断面比能、临界水深、临界底坡的概念和特性,掌握矩形断面明渠临界水深h k 的计算公式和其它形状断面临界水深的计算方法。 【内容提要和学习指导】 这一章是工程水力学部分内容最丰富也是实际应用最广泛的一章。 本章有4个重点:明渠均匀流水力计算;明渠水流三种流态的判别;明渠恒定非均匀渐变流水面曲线分析和计算,这部分也是本章的难点;水跃的特性和共轭水深计算。学习中应围绕这4个重点,掌握相关的基本概念和计算公式。 这一讲我们讨论前2个问题,后面2个问题将放在第7讲讨论。 明渠水流的复杂性在于有一个不受边界约束的自由表面,自由表面能随上下游的水流条件和渠道断面周界形状的变化而上下变动,相应的水流运动要素也发生变化,形成了不同的水面形态。 6.1 明槽和明槽水流的几何特征和分类 (1)明槽水流的分类 明槽恒定均匀流 明槽恒定非均匀流 明槽非恒定非均匀流 明槽非恒定均匀流在自然界是不可能出现的。 明槽非均匀流根据其流线不平行和弯曲的程度,又可以分为渐变流和急变流。 (2)明槽梯形断面水力要素的计算公式:

金峰双侧吹熔池熔炼技术

金峰双侧吹熔池熔炼技术”特点简介金峰双侧吹熔池熔炼技术是由赤峰金峰冶金技术发展有限公司于2008年5月研发成功并应用于金峰铜业公司工业化生产的,该技术具有以下优点: 1.投资小,建设工期短:相同生产规模,比闪速熔炼节省投资30—40%,比艾萨/奥斯迈特熔炼节省投资20—30%;金峰铜业公司的建设实践证明,一处规模为年产粗铜10万吨的铜冶炼厂,投资最多不超过1.6亿美元,建设工期仅需要1.5年。 2.综合能耗低:由矿铜到粗铜的综合能耗不超过 110cekg/tCu(利用熔炼烟气余热生产蒸汽,再用蒸汽进行发电)。 3.熔渣和弃渣含铜低:如采用电炉贫化,贫化前的熔渣含铜仅为0.6—0.7%,;电炉贫化后的弃渣含铜可小于0.5%,且吨渣贫化电耗仅为50kwh;如采用浮选法贫化,贫化前的熔渣含铜仅为1.0—1.2%,浮选贫化后的弃渣含铜小于0.3%。(是所有现代铜熔炼工艺中最低的)。 4.安全环保效果好:由于不受炉体材料和风嘴寿命的限制,可以采取较高富氧浓度(最高可达99%)鼓风熔炼,这样一个方面可以不受烟气SO2浓度限制,采取较高负压操作,加之炉体密封性好,使得熔炼烟气无任何泄露,现场操作环境好;另一方面,使得进入制酸系统的烟气SO2浓度较高,可

以采取三转三吸制酸工艺,制酸尾气不需要二次脱硫处理的情况下即能安全达标排放。 5.烟尘率低:近七年的生产统计表明,烟尘率仅为1.5%(余热锅炉积灰斗沉灰量与总粉料量的比值)。烟尘率低有三个方面的好处,(一)余热锅炉换热面粘接很轻,不需要停车进行清灰处理,使得生产连续稳定;(二)余热锅炉换热面粘接很轻,余热回收利用效果好,熔炼1t矿产蒸汽0.4—0.5t;(三)使得熔炼直收率较高,有利于降低熔炼成本。 6.炉体寿命长:由于炉体关键部位采用了铜水套挂渣保护技术,所以炉体寿命较长,小修炉龄可达两年以上,大修炉龄可达5年以上;且在小修炉期以内,可连续进行生产,不需要定期进行点检。 7.生产负荷调节范围大:由于是多风道送风,且可采取 50-99%之间的富氧浓度进行熔炼,所以可通过增减风道数和调节富氧浓度来调节生产负荷,在不影响工艺技术指标的情况下生产负荷可调范围可达50-100%,经营灵活性强。 8. 备料简单、工艺流程短、运行成本低:含水8-10%的铜精矿粉不需要做任何处理即可直接入炉熔炼。 9.易实现自动化控制:由于备料简单、工艺流程短,所以风料比及炉温均可实现自动化控制,易操作。 10.制氧成本低:风嘴不需要采用氮气或普通空气进行冷却,所以可以采用投资小、耗电低的变压吸附法制富氧即可。

焊接熔池结晶的一般规律

焊接熔池结晶的一般规律 焊接时,熔池金属的结晶与一般炼钢时钢锭的结晶一样,也是在过冷的液体金属中,首先形成晶核和晶核长大的结晶过程。生核热力学条件是过冷度而造成的自由能降低;生核的动力学条件是自由能降低的程度。 从金属学的结晶理论可知:金属的结晶过程必须是液态金属的温度降低到“理论结晶温度”以下才能进行。液态金属缓慢冷却时,当温度降到某一点便开始结晶,直到全部结晶成固态金属为止。在缓慢冷却条件下,结晶时由于放出“结晶潜热”,补偿了热的损失,所以在冷却曲线上便出现了一个水平台,平台对应的温度即为纯金属的“理论结晶温度”T。在实际生产中,总是具有一定的冷却速度,有时甚至很大,在这种情况下,纯金属的结晶过程在一定的温度过冷下才能进行。T1低于T0过冷度,冷却速度越大,则所测得的实际结晶温度越低,过冷度越大。 从图中还可以看出,液态金属座结晶开始到结晶完了是需要一定时间,这就体金属中产生一批晶核,然后这些晶核就吸附周围液体中的原子面成长,同时,还会有新的晶核不断从液体金属中产生,长大,直到全部液体都转变为固体,最后形成由许多外形不规则的晶粒所组成的多晶体。 结晶过程就是由晶核的产生和成长两个基本过程所组成。

1、 生核 熔池中晶核的生成分为:非自发晶核、自发晶核。 形成两种晶核都需要能量 1) 自发晶核 自发临界晶核所需的能量 23316Fr Er ?= πσб:新相与液相间的表面张力系数。 ΔFr :单位体积内液固两相自由能之 差。 2) 非自发形核 () 4cos cos 32316`323 θθπσ+-?=r F k E ? θ:非自发晶核的浸润角 见图3-3 θ=0℃ E K `=0 液相中早有悬浮的质点或现成表面。 它们本身就是晶核。 当θ=180°,E K `= E K 自发晶核θ=0 ~180°时,E K `/ E K =0~1说明非自发形核所需能量小于自发晶核。θ角的大小决定新相晶核与现成表面之间的表面张力。若新核与液相中厚有现成表面固体粒子的晶体结构越相似表面张力越小,θ越小,E K `越小。

系统动力学(自己总结)

系统动力学 1.系统动力学的发展 系统动力学(简称SD—system dynamics)的出现于1956年,创始人为美国麻省理工学院的福瑞斯特教授。系统动力学是福瑞斯特教授于1958年为分析生产管理及库存管理等企业问题而提出的系统仿真方法,最初叫工业动态学。是一门分析研究信息反馈系统的学科,也是一门认识系统问题和解决系统问题的交叉综合学科。从系统方法论来说:系统动力学是结构的方法、功能的方法和历史的方法的统一。它基于系统论,吸收了控制论、信息论的精髓,是一门综合自然科学和社会科学的横向学科。 系统动力学的发展过程大致可分为三个阶段: 1)系统动力学的诞生—20世纪50-60年代 由于SD这种方法早期研究对象是以企业为中心的工业系统,初名也就叫工业动力学。这阶段主要是以福雷斯特教授在哈佛商业评论发表的《工业动力学》作为奠基之作,之后他又讲述了系统动力学的方法论和原理,系统产生动态行为的基本原理。后来,以福雷斯特教授对城市的兴衰问题进行深入的研究,提出了城市模型。 2)系统动力学发展成熟—20世纪70-80 这阶段主要的标准性成果是系统动力学世界模型与美国国家模型的研究成功。这两个模型的研究成功地解决了困扰经济学界长波问题,因此吸引了世界范围内学者的关注,促进它在世界范围内的传播与发展,确立了在社会经济问题研究中的学科地位。 3)系统动力学广泛运用与传播—20世纪90年代-至今 在这一阶段,SD在世界范围内得到广泛的传播,其应用范围更广泛,并且获得新的发展.系统动力学正加强与控制理论、系统科学、突变理论、耗散结构与分叉、结构稳定性分析、灵敏度分析、统计分析、参数估计、最优化技术应用、类属结构研究、专家系统等方面的联系。许多学者纷纷采用系统动力学方法来研究各自的社会经济问题,涉及到经济、能源、交通、环境、生态、生物、医学、工业、城市等广泛的领域。 2.系统动力学的原理 系统动力学是一门分析研究信息反馈系统的学科。它是系统科学中的一个分支,是跨越自然科学和社会科学的横向学科。系统动力学基于系统论,吸收控制论、信息论的精髓,是一门认识系统问题和解决系统问题交叉、综合性的新学科。从系统方法论来说,系统动力学的方法是结构方法、功能方法和历史方法的统一。 系统动力学是在系统论的基础上发展起来的,因此它包含着系统论的思想。系统动力学是以系统的结构决定着系统行为前提条件而展开研究的。它认为存在系统内的众多变量在它们相互作用的反馈环里有因果联系。反馈之间有系统的相

现代富氧侧吹熔池熔炼

现代富氧侧吹熔池熔炼 主要铜镍矿根据富氧侧吹熔池熔炼工艺的特点,富氧侧吹炉的结构,工艺流程及工业生产实践,富氧侧吹熔池熔炼炉具有炉料能在液态中迅速完成气、液、固三相间的主要反应,能耗低,作业环境好等特点。 项目概况铜镍矿为拓展产品领域扩大产能,治理三度污染,提高企业的竞争力,2008 年喀拉通克铜镍矿责任有限公司,决定新建一套 铜镍精矿熔炼系统,以逐步替代原有的传统密闭式鼓风炉系统,由于需要处理外购镍精矿和适应镍品位低氧化镁高的原料特点,经过对瓦纽科夫熔池熔炼技术和传统密闭式鼓风炉对比决定采用具有我国自主知识产权的富氧侧吹熔池熔炼技术,改造老系统的密闭鼓风炉工艺。 项目于2008 年启动,2009 年开始施工,工程于2010 年12 月基本完成,2011 年3 月初开始烧炉,3 月15 日正式报料生产。 富氧侧吹熔池熔炼炉结构性能:富氧侧吹熔池熔炼炉主长方形立式结构,主要由炉缸、炉身、炉顶、钢架等组成。炉缸由耐水材料砌筑而成,炉缸

以上为炉身,炉身由铜水套组成。该炉最大特点是在炉身两 侧一层铜水套上开有数个一次风口,用于向熔体渣层鼓入富 氧空气;在炉身两侧二层铜水套上开有数个二次风口,用于 向炉内鼓入一定量的空气,使烟气中的可燃成分燃烧充分; 三层铜水套以上及炉顶由钢水套组成,炉顶钢水套没有固态 加料口,液态料口以及排烟口。 富氧侧吹熔池熔炼炉炼的工艺流程图 铜镍精矿、石灰石、石英砂、烟尘、粒煤、返渣 按一定比例混合均匀的原料和燃料,由皮带经炉顶的加 料口加入炉内,进入炉内的物料经高温烟气干燥后落入熔 池,富氧压缩空气, 富氧空气 石英砂 ----- 压缩空气 熔体 烟气 1 余热锅炉 - 吹渣 选矿 水率高镍 烟气 烟灰 I 气 灰 镍厂精炼 制酸 料仓 粒煤 烟灰 烟气 水蒸气 返料仓 制酸 生产管网

土壤-机器系统力学

土壤-机器系统力学 研究机器在作业和行驶中与土壤相互作用的力学问题的一门学科。或称耕作与行驶土壤动力学。其任务是探明机器作用于土壤和土壤所起反应的规律;在土壤基础行为属性水平上建立相互关系的数学模型,以期能预测机器的行驶性能、作业质量、效率、能耗和经济性,以及土壤在机器通过和作业后的性能变化、压实、水土流失等问题,从而合理研制和设计机器的结构形态,优化机器和机器系统的设计和运用,保护土壤生态系统和农业资源。 概述在农业机械领域内,土壤-机器系统力学的研究包括两部分:一是由土壤支承并借土壤对机器的反作用而产生驱动力的行走理论,即土壤-车辆系统力学,其研究对象是拖拉机和农业机械的行走装置;二是对土壤进行机械作业的耕作理论,即土壤耕作力学,其研究对象是土壤耕作机械和农田建设机械中的土方作业机械。 土壤-机器系统力学所涉及的,一般是深度在几十厘米以内的耕作层或地面土壤,而且机器是在广阔的地面上、在不同的季节以较高的速度对小范围饱和或非饱和的各种土壤施加复杂的载荷,使土壤在短时间内产生较大的变形。这与经典土力学所处理的建筑物地基与土壤的相互作用有较大的差异,后者是长年在固定地点以相当大的静载荷或地震波作用于较大范围、深达几十米的土壤,使土壤产生缓慢而相对微小的变化。因而不能完全采用经典土力学和土动力学的某些相类似的假定、理论、公式和方法。对于土壤物质的多样性和性质的多变性,机器作用力的复杂性,土壤反应因应力路径、载荷历史而不同的特性,以及速率效应、机器振动等的特点,结合耕作、土方工程和越野行驶的技术要求进行的研究,要以19世纪末至20世纪30年代苏联的Β.Π.戈里亚奇金和美国的M.L.尼科尔斯的研究为开端。至第二次世界大战末期,特别是50年代以后,土壤-机器系统力学逐步形成一门独特的新学科,它的形成和发展与机器力学、土壤物理、土力学、土动力学、连续介质力学、流变学、系统力学、随机过程和数理统计,以及新的分析方法和数值方法的发展有密切联系。 中国这方面的研究始于20世纪50年代中期。首先是建立室内试验土槽进行了拖拉机水田叶轮的研究;60年代初设计了贝氏仪,发展了船式拖拉机浮式和半浮式工作原理;进行了电渗犁的试验和犁耕土垡运动和阻力的分析;70年代初研制了水田土壤剪切仪、静载式和动载式水田土壤承压仪和水田土壤外附力/内聚力测定仪;并应用这些仪器对水田土壤参数与不同行走装置性能的关系进行了研究,提出了由土壤内聚力产生的推进力和由于沉陷、壅泥、积泥等外应力产生的行走阻力计算公式。70年代末至80年代初,还进行了水田土壤流变及触变性质的研究,提出了水田土壤的应力-应变-时间模型和水田土壤含水量与触变率之间的函数关系;进行了犁体曲面数学模型和优化。80年代以来进行的有土壤对金属表面粘附的机理研究与测定,履带和轮胎附着、驱动、压实性能和精确喷印网格法的研究,土壤切削的二维和三维有限元分析等。 研究内容在农业机械领域内,土壤-机器系统力学研究的主要内容包括:①各种土壤参数(材料特性、静力学特性、动力学特性、物理量传导特性、行为属性、综合特性等)的测试技术和田间快速测定技术及分布规律;②土壤行为属性机理、应力-应变模型、本构关系、失效理论;③典型行走装置(钢轮、叶轮、胎轮、金属履带、橡胶履带等)与土壤相互作用的基础工艺过程,其接地压强、沉陷量、驱动力、行驶阻力、滑行率间的定性定量关系,行走装置构型和设计的优化;④拖拉机及其机组、各种自走式农业机械在各种土壤和地面条件下的牵引性能、通过性能、越障性能、转向操纵性、振动特性、行驶稳定性和运输效率; ⑤土壤耕作机械和土方作业机械在以不同方式切削、挖掘、推移、破碎和抛置土壤的作业过程中,土壤的变形、破坏、移动、受力和能耗与土壤参数、机器结构参数和作业参数间的定性、定量关系,工作部件构型和设计的优化;⑥拖拉机和各种田间作业机械对土壤的压实、水土流失与土壤参数、机器结构参数、作业参数之间的定性、定量关系,以及机组结构形态

水力学总结

● 流体的力学特征: 静止时抗拉;运动时抗拉,抗切 ● 连续介质模型概念: 把流体视为密集质点(含有大量分子,体积忽略不记,具有一定质量的流体微团)构成的无空隙连续介质,且其所有的物理量都是空间坐标和时间的连续函数的一种假设模型 ● 流体的主要物理性质: 1. 惯性(不可压缩流体,可压缩流体); 2. 粘滞性 (动力粘滞系数,运动粘滞系数 ) μ随压强变化不大,温度升高液体粘滞系数降低,气体粘滞系数升高。理想流体不 考虑粘滞性 3. 压缩性和热胀性 4. 表面张力特性(毛细现象 测压管的管径不小于10mm ) 5. 汽化压强(空化和气浊现象) ● 静压强的两个特征: 特征1: 静压强的方向与作用面的内法线方向一致 特征2: 静压强的大小与作用面方位无关, 只与空间坐标点的位置有关. ● 重力作用下静止液体压强分布规律: 压强p 的大小与水深h 成正比,与液体体积无直接关系; 压强相等时,水深h 为常数,即等压面与液面平行的水平面; 对于任意两点压强: p B =p A +ρgh AB ; 压强等值传递 ● 压强的量度方法及计算量换算: 绝对压强:p abs ≥0 相对压强:p=pabs-pa 真空压强:pv=pa-pabs=-p 标准大气压:1atm=101.3kpa=10.33mH2O=760mmHg 工业大气压:1at=98kpa=10mH2O=736mmHg ● 液柱式测压计测压原理: 等压面是指流体中压强相等p=Const 的各点组成的面 ● 液体的相对平衡: 1. 处于相对平衡的流体,质量力除重力外还有牵连惯性力,因此等压面不是水平面 2. 处于相对平衡的流体,只要单位质量力在铅直轴向分力与重力一致,则铅直方向的 压强分布规律与静止液体相同 3. 处于相对平衡的流体,各点测压管水头不是常数 压强分布图和曲面压力体的绘制: 1. 根据基本方程式p=γh 绘制静水压强大小; 2. 静水压强垂直于作用面且为压应力; 3. 在受压面承压的一侧,以一定比例尺的矢量线段表示压强的大小和方向 解析法:潜没在液体中的任意形状的静水总压力P ,大小等于受压面面积A 与其形心 点的静压强pc 之积 du T du T A dy A dy μτμ===或μνρ=

氧气侧吹熔池熔炼技术

氧气侧吹熔池熔炼技术 一、技术名称:氧气侧吹熔池熔炼技术 二、适用范围:适宜处理含铜、镍、铅、锑、锡、铁的物料 三、与该节能技术相关生产环节的能耗现状: 根据我国《铜冶炼企业单位产品能源消耗限额》(GB21248-2007)要求:新建铜冶炼企业单位产品综合能耗限额准入值≤700kgce/t。 根据我国《镍冶炼企业单位产品能源消耗限额》(GB21251-2007)要求:新建镍冶炼企业单位产品综合能耗限额准入值≤850kgce/t(镍精矿-高镍锍)。 目前我国粗铅冶炼综合能耗为420~450kgce/t。 四、技术内容: 1.技术原理 氧气侧吹熔炼集物料干燥和熔炼于一身,熔炼强度大,可充分利用原料自身的化学反应热,产生的烟气通过余热锅炉回收余热后进行发电,有效降低了能耗。尤其是在铅冶炼过程中取消了鼓风炉还原工段,节省了大量焦炭;且氧化炉产生的高铅渣是以液态进入还原炉,充分利用了高铅渣的显热,节约了能源。 2.关键技术 氧气侧吹熔池熔炼技术、氧气侧吹炉及其余热锅炉等与该技术配套的设备。 3.工艺流程 适宜处理的物料、熔剂、返尘和煤等混合配料后送入氧气侧吹炉内,富氧空气由炉侧风口鼓入,鼓风使熔体激烈搅动,发生相应的氧化、还原反应,生成的锍相互碰撞并长大,下沉进入风口以下区域,在此与渣分离,然后由各自虹吸口排出。 具体工艺流程见图1。 五、主要技术指标: 铜粗炼回收率≥98.5%; 电铜综合能耗550~600kgce/t。 镍熔炼回收率≥94.89%; 高镍锍综合能耗787.2kgce/t。 铅熔炼回收率≥97%; 粗铅综合能耗310~360kgce/t。

图1 氧气侧吹熔池熔炼工艺流程图 六、技术应用情况: 该技术已在部分有色金属冶炼企业进行了应用,节能效果显著。 七、典型用户及投资效益: 典型用户:XX铜业有限责任公司、XX矿业股份有限公司、XX矿业有限公司建设规模:电铜15万t/a。主要技改内容:铜熔炼及吹炼系统、粗铜精炼系统和烟气制酸系统,主要设备为氧气侧吹熔炼炉等。节能技改投资额7500万元,建设期2年。每年可节约15000tce,年节能经济效益1800万元,投资回收期4年。 八、推广前景和节能潜力: 氧气侧吹炼铜技术目前已有2家采用并投产,预计2015年采用该技术的冶炼厂将达到8~12家,改造产能超过180万吨。2009年铜的综合能耗366kg/t-Cu ,使用该技术可降低铜的综合能耗150kgce/t-Cu,节能能力可达30万tce/a。

水力学第四章

第四章 思考题: 4-1:N-S 方程的物理意义是什么?适用条件是什么? 物理意义:N-S 方程的精确解虽然不多,但能揭示实际液体流动的本质特征,同时也作为检验和校核其他近似方程的依据,探讨复杂问题和新的理论问题的参考点和出发点。 适用条件:不可压缩均质实际液体流动。 4-2 何为有势流?有势流与有旋流有何区别? 答:从静止开始的理想液体的运动是有势流. 有势流无自身旋转,不存在使其运动的力矩. 4—3 有势流的特点是什么?研究平面势流有何意义? 有势流是无旋流,旋转角速度为零。研究平面势流可以简化水力学模型,使问题变得简单且于实际问题相符,通过研究平面势流可以为我们分析复杂的水力学问题。 4-4.流速势函数存在的充分必要条件是流动无旋,即x u y u y x ??=??时存在势函数,存 在势函数时无旋。流函数存在的充分必要条件是平面不可压缩液体的连续性 方程,即就是0 =??+??y u x u y x 存在流函数。 4—5何为流网,其特征是什么?绘制流网的原理是什么 ? 流网:等势线(流速势函数的等值线)和流线(流函数的等值线)相互正交所形成的网格 流网特征:(1)流网是正交网格 (2)流网中的每一网格边长之比,等于流速势函数与流函数增值之比。 (3)流网中的每个网格均为曲线正方形 原理:自由表面是一条流线,而等势线垂直于流线。根据入流断面何处流断面的已知条件来确定断面上 流线的位置。 4-6.利用流网可以进行哪些水力计算?如何计算? 解:可以计算速度和压强。计算如下:流场中任意相邻之间的单宽流量?q 是一常数。在流场中任取1、2两点,设流速为,,两端面处流线间距为?m1, ? 。 则?q=?m1= ? ,在流网中,各点处网格的?m 值可以直接量出来,

机械系统动力学

《机械系统动力学》 机械系统动力学中分析中的 仿真前沿 学院:机械工程学院 专业:机制一班 姓名:董正凯 学号:S12080201006

摘要 计算机及其相应技术的发展为建立机械系统仿真提供了一个有效的手段,机械系统动力学中的许多难题均可以采用仿真技术来解决,本文主要讲述了目前在机械系统动力学的分析中仿真技术主要的研究重点及其研究中主要存在的问题。 关键词:机械系统动力学仿真系统建模

机械系统动力学中分析中的仿真前沿 机械专业既是一个传统的专业,又是一个不断融合新技术、不断创新的专业。随着科技的发展,计算机仿真技术越来越广泛地应用在各个领域。基于多体系统动力学的机械系统动力学分析与仿真技术,从二十世纪七十年代开始吸引了众多研究者,已解决了自动化建模和求解问题的基础理论问题,并于八十年代形成了一系列商业化软件,到了九十年代,机械系统动力学分析与仿真技术更已能成熟应用于工业界。 目前的研究重点表现在以下几个方面: (1)柔性多体系统动力学的建模理论 多刚体系统的建模理论已经成熟,目前柔性多体系统的建模成了一个研究热点,柔性多体系统动力学由于本身既存在大范围的刚体运动又存在弹性变形运动,因而其与有限元分析方法及多刚体力学分析方法有密切关系。事实上,绝对的刚体运动不存在,绝对的弹性动力学问题在工程实际中也少见,实际工程问题严格说都是柔性多体动力学问题,只不过为了问题的简化容易求解,不得不化简为多刚体动力学问题、结构动力学问题来处理。然而这给使用者带来了不便,同一个问题必须利用两种分析方法处理。大多商用软件系统采用的浮动标架法对处理小变形部件的柔性系统较为有效,对包含大变形部件的柔体多体系统会产生较大仿真分析误差甚至完全错误的仿真结论。最近提出的绝对节点坐标方法,是对有限元技术的拓展和较大创新,在常规有限元中梁单元、板壳单元采用节点微小转动作为节点坐标,因而不能精确描述刚体运动。绝对节点坐标法则采用节点位移和节点斜率作为节点坐标,其形函数可以描述任意刚体位移。利用这种方法梁和板壳可以看作是等参单元,系统的质量阵为一常数阵,然而其刚度阵为强非线性阵,这与浮动标架法有截然不同的区别。这种方法已成功应用于手术线的大变形仿真中。寻求有限元分析与多刚体力学的统一近年来成为多体动力学分析的一个研究热点,绝对节点坐标法在这方面有极大的潜力,可以说绝对节点坐标法是柔性多体力学发展的一个重要进展。另外,各种柔性多体的分析方法之间是否存在某种互推关系也引起了人们的注意,如两个主要分析方法:浮动标架法、绝对节点坐标法之间是否可以互推?这些都具有重大理论意义。 另外柔性多体系统动力学中由于大范围的刚体运动与弹性变形运动相互耦合,采用浮动标架法时,即便是小变形问题,由于处于高速旋转仍会产生动力刚化现象。如果仅仅采用小变形理论,将产生错误的结论,必须计及动力刚化效应。动力刚化现象已成为柔性多体动力学的一个重要研究方面。如何利用简单的补偿方法来考虑动力刚化是问题的关键。 柔性多体系统动力学中关于柔性体的离散化表达存在三种形式:基于有限元分析的模态表达,基于试验模态分析的模态表达和基于有限元节点坐标的有限元列式。有限元列式由于大大地增加了系统的求解规模使其应用受到限制,因而一般采用模态分析方法,对模态进行模态截断、模态综合,从而缩减系统的求解规模。为了保证求解精度,同时又能提高求解速度如何进行模态截断、模态综合就成了一个关键问题。再者如何充分利用试验模态分析的结果也是一个关键性研究课题,这一方面的研究还不够深入。 柔性多体系统动力学可以计算出每一时刻的弹性位移,通过计算应变可计算计算出应力。由于一般的多柔体分析程序不具备有限元分析功能,因而柔性体的应力分析都是由有限元程序处理。由于可以计算出每个柔性体的应力的变化历

水力学历年试题总结

判断题: 1、粘性切应力与横向速度梯度成正比的流体一定是牛顿流体。 2、在重力作用下,液体中静水压强的方向是垂直向下的。 3、“作用于平面上的静水总压力的压力中心始终低于静压作用面的形心”,这一性质只有在 形心位置低于自由液面时才是正确的。 4、在渗流简化模型中,渗流流速小于实际流速。 5、棱柱形明槽中的流动一定是均匀流。 6、恒定流的流线与迹线重合。 7、直接水击发生在直线管道中,间接水击发生在弯曲管道中。 8、液体粘度随着温度的增大而增大。 9、明槽底坡大于临界底坡时,明槽流态可能是缓流。 10、按长管计算容器泄水管道的流量时,计算值较实际值偏小。 11、明槽的临界水深随糙率增大而增大。 12、沿程水头损失系数λ的大小与流量无关。 13、实用堰的流量系数m随作用水头H的增大而减小。 14、设计渠道时,糙率系数n值取得偏小,则实际建造的渠道的泄流量将超过设计要求的流量。 15、总水头的大小与基准面的选取无关。 16、在并联管道中,若按长管考虑,则支管长的沿程水头损失较大,支管短的沿程水头损失较小。 17、在粘性流体的流动中,测压管水头(即单位重量流体所具有的势能)只能沿程减小。 18、在圆管有压水流中,临界雷诺数为一常数,与管径及流速无关。 19、飞机在静止的大气中作等速直线飞行,从飞机上观察,其周围的气流流动为恒定流动。 20、平面所受静水总压力的压力中心就是受力面的形心。 21、根据牛顿内摩擦定律,液体层流间发生相对运动时,液体所受到的粘性内摩擦切应力与流体微团角变形成正比。 22、不可压缩流体连续性微分方程只能用于恒定流。 23、佛汝德数Fr可以反映液体的惯性力与重力之比。 24、在实验时,对空气压差计进行排气的目的是保证压差计液面上的气压为当地大气压强。 25、水流过流断面上平均压强的大小与正负与基准面的选择无关。 26、谢才系数C与沿程水头损失系数λ的平方成正比 27、在进行明渠恒定渐变流水面曲线计算时,对于急流,控制断面应选在上游,对于缓流,控制断面应选在下游 28、棱柱形明渠中形成S2型水面线时,其佛汝德数Fr沿程减小 29、对于已经建成的渠道,无论其过流流量是多少,底坡的性质(缓坡、陡坡或临界坡)均已确定。 30、总流连续方程v1 A1 =v2 A2 对于恒定流和非恒定流均适用 31、平衡液体中的等压面必为与质量力相正交的面 32、液体的内摩擦力与液体的速度成正比。 33、明渠流动为急流时,断面比能随水深增加而减小。 34、逐渐收缩的恒定管流中,雷诺数沿程增加。 35、雷诺相似准则考虑的主要作用的力是粘滞阻力 36、毕托管可以用来测量瞬时流速 37、等直径的恒定有压管流中,测压管水头线沿程可以上升,也可以下降。 38、棱柱体明渠的断面形状、尺寸、底坡和通过的流量均相同,糙率越大则均匀流水深越大 39、平坡渠道中断面比能只能沿程减小,不能沿程增加。

氧气侧吹熔池熔炼技术

氧气侧吹熔池熔炼技术 一、技术名称: 氧气侧吹熔池熔炼技术 二、适用范围: 适宜处理含铜、镍、铅、锑、锡、铁的物料 三、与该节能技术相关生产环节的能耗现状: 根据我国《铜冶炼企业单位产品能源消耗限额》(GB21248-2007)要求:新建铜冶炼企业单位产品综合能耗限额准入值≤700kgce/t。 根据我国《镍冶炼企业单位产品能源消耗限额》(GB21251-2007)要求: 新建镍冶炼企业单位产品综合能耗限额准入值≤850kgce/t(镍精矿-高镍锍)。 目前我国粗铅冶炼综合能耗为420~450kgce/t。 四、技术内容: 1.技术原理 氧气侧吹熔炼集物料干燥和熔炼于一身,熔炼强度大,可充分利用原料自身的化学反应热,产生的烟气通过余热锅炉回收余热后进行发电,有效降低了能耗。尤其是在铅冶炼过程中取消了鼓风炉还原工段,节省了大量焦炭;且氧化炉产生的高铅渣是以液态进入还原炉,充分利用了高铅渣的显热,节约了能源。 2.关键技术 氧气侧吹熔池熔炼技术、氧气侧吹炉及其余热锅炉等与该技术配套的设备。 3.工艺流程

适宜处理的物料、熔剂、返尘和煤等混合配料后送入氧气侧吹炉内,富氧空气由炉侧风口鼓入,鼓风使熔体激烈搅动,发生相应的氧化、还原反应,生成的锍相互碰撞并长大,下沉进入风口以下区域,在此与渣分离,然后由各自虹吸口排出。 具体工艺流程见图 1。" 五、主要技术指标: 铜粗炼回收率≥ 98."5%; 电铜综合能耗550~600kgce/t。 镍熔炼回收率≥ 94."89%; 高镍锍综合能耗 787."2kgce/t。 铅熔炼回收率≥97%; 粗铅综合能耗310~360kgce/t。1图1氧气侧吹熔池熔炼工艺流程图 六、技术应用情况: 该技术已在部分有色金属冶炼企业进行了应用,节能效果显著。 七、典型用户及投资效益: 典型用户: XX铜业有限责任公司、XX矿业股份有限公司、XX矿业有限公司建设规模:

水力学习题及答案教学资料

水力学习题及答案

晓清公司新员工培训《水力学》测试题 (其中注明难题的请谨慎选用) 1理想流体的基本特征是()。 A.黏性系数是常数 B. 不可压缩 C. 无黏性 D. 符合牛顿内摩擦定律 2水的动力粘性系数随温度的升高()。 A.增大 B.减小 C.不变 D.不定 3 流体运动粘度ν的单位是()。 A.m2/s B.N/m C. kg/m D. N·s/m 4当水受的压强增加时,水的密度()。 A.减小 B.加大 C.不变 D.不确定 5气体体积不变,温度从0℃上升到100℃时,气体绝对压强变为原来的 (C)。 A.0.5倍 B.1.56倍 C.1.37 D.2倍 6如图,平板与固体壁面间间距为1mm,流 题6图体的动力粘滞系数为0.1Pa·s,以50N 的力拖动,速度为1m/s,平板的面积是(B )。 A.1m2 B.0.5 m2

C.5 m2 D.2m2 7牛顿流体是指()。 A.可压缩流体 B.不可压缩流体 C.满足牛顿内摩擦定律的流体 D.满足牛顿第二定律的流体 8静止液体中存在()。 A.压应力 B.压应力和拉应力 C.压应力和切应力 D.压应力、拉应力和切应力。 9根据静水压强的特性,静止液体中同一点各方向的压强()。 A.数值相等 B.数值不等 C.仅水平方向数值相等 D.铅直方向数值最大 10金属压力表的读值是()。 A.绝对压强 B.相对压强 C.绝对压强加当地大气压 D.相对压强加当地大气压。 11 某点的真空压强为65000Pa,当地大气压为0.1MPa,该点的绝对压强为()。 A.65000Pa B.55000Pa C.35000Pa D. 165000Pa。 12绝对压强p aBs与相对压强p、真空度p v、当地大气压p a之间的关系是()。 A.p= p a -p aBs B.p=p aBs+p a C.p v=p a-p aBs D.p=p v+p a。

现代富氧侧吹熔池熔炼

现代富氧侧吹熔池熔炼 主要 铜镍矿根据富氧侧吹熔池熔炼工艺的特点,富氧侧吹炉的结构,工艺流程及工业生产实践,富氧侧吹熔池熔炼炉具有炉料能在液态中迅速完成气、液、固三相间的主要反应,能耗低,作业环境好等特点。 项目概况 铜镍矿为拓展产品领域扩大产能,治理三度污染,提高企业的竞争力,2008年喀拉通克铜镍矿责任有限公司,决定新建一套铜镍精矿熔炼系统,以逐步替代原有的传统密闭式鼓风炉系统,由于需要处理外购镍精矿和适应镍品位低氧化镁高的原料特点,经过对瓦纽科夫熔池熔炼技术和传统密闭式鼓风炉对比决定采用具有我国自主知识产权的富氧侧吹熔池熔炼技术,改造老系统的密闭鼓风炉工艺。 项目于2008年启动,2009年开始施工,工程于2010年12月基本完成,2011年3月初开始烧炉,3月15日正式报料生产。 富氧侧吹熔池熔炼炉结构性能: 富氧侧吹熔池熔炼炉主长方形立式结构,主要由炉缸、炉身、炉顶、钢架等组成。炉缸由耐水材料砌筑而成,炉缸以上为炉身,炉身由铜水套组成。该炉最大特点是在炉身两侧一层铜水套上开有数个一次风口,用于向熔体渣层鼓入富

氧空气;在炉身两侧二层铜水套上开有数个二次风口,用于 向炉内鼓入一定量的空气,使烟气中的可燃成分燃烧充分; 三层铜水套以上及炉顶由钢水套组成,炉顶钢水套没有固态 加料口,液态料口以及排烟口。 富氧侧吹熔池熔炼炉炼的工艺流程图 炉渣冰铜烟灰烟气水蒸气 水碎碤砂压缩空气返料仓制酸生产管网 渣场 水率高镍烟气烟灰吹渣 镍厂精炼制酸料仓选矿 按一定比例混合均匀的原料和燃料,由皮带经炉顶的加 料口加入炉内,进入炉内的物料经高温烟气干燥后落入熔 池,富氧压缩空气,炉身两侧的一次风口鼓入熔体渣层,在 富氧压缩空气的作用下,熔体在炉内剧烈搅拌,能迅速完成 熔炼及氧化造渣过程,生成的潭锍共熔体,经虹吸放出口进 入沉降电炉内澄清分离,得到渣和冰铜,高温烟气经余热锅 炉,送制酸系统生产制酸。 工业生产实践 富氧侧吹熔池熔炼炉的特点:(1)对原料的适应性强。

最近看了些熔滴过渡方面的资料

最近看了些熔滴过渡方面的资料,写了点总结,跟大家分 2008-3-15 22:08:47 [收藏] 自由过渡 滴状过渡:这其中又可以分为大滴状过渡和细颗粒过渡两种形式。 大滴状过渡 当电弧电流较小和电弧电压较高时,弧长较长,熔滴不易与熔池接触,也就是说这时很难发生短路过渡。由于电流较小,弧根面积较小,焊丝和熔滴之间的电磁推力以及熔滴和弧根之间的电磁推力很难使熔滴形成缩颈,而斑点压力对熔滴过渡起阻碍作用,因此这时只有依靠重力来抵消表面张力使得熔滴过渡到熔池。 以上为大滴状过渡的描述,具体到各种焊接方法: (1)熔化极气体保护焊DCSP时,无论是用的氩气还是二氧化碳气体,由于阴极斑点压力较大,都会出现大滴状过渡。 (2)二氧化碳气体保护焊时(电流较小时),由于二氧化碳气体高温解离吸热以及很高的导热系数,对电弧有很强的冷却作用。因而电弧收缩,弧根面积难于扩展,斑点压力较大而有碍熔滴过渡最终形成大滴状过渡。(DCRP)(3)高电压小电流的MIG和MAG中也是会出现这种过渡形式。 细颗粒过渡 这种过渡形式主要出现在二氧化碳气体保护焊中。随着焊接电流的增加,斑点面积增加,电磁推力增加,斑点压力逐渐有利于熔滴过渡。这时熔滴过渡的频率增加,熔滴直径相对较小。这种过渡形式就是细颗粒过渡。(这时的熔滴直径仍然大于焊丝直径) 这种过渡形式在二氧化碳气体保护焊中应用非常广泛,主要针对于中厚板。注:二氧化碳气体保护焊中存在大滴状过渡,短路过渡以及细颗粒过渡。但是大滴状过渡很少用。 喷射过渡这种过渡形式又可以分为射滴过渡、射流过渡以及亚射流过渡。喷射过渡主要出现在氩气或者是富氩气体保护焊中。 射滴过渡

6水力学复习笔记1

《水力学》复习指南 第一章 绪 论 (一)液体的主要物理性质 1.惯性与重力特性:掌握水的密度ρ和容重γ; 2.粘滞性:液体的粘滞性是液体在流动中产生能量损失的根本原因。 描述液体内部的粘滞力规律的是牛顿内摩擦定律 : 注意牛顿内摩擦定律适用范围:1)牛顿流体, 2)层流运动 3.可压缩性:在研究水击时需要考虑。 4.表面张力特性:进行模型试验时需要考虑。 下面我们介绍水力学的两个基本假设: (二)连续介质和理想液体假设 1.连续介质:液体是由液体质点组成的连续体,可以用连续函数描述液体运动的物理量。 2.理想液体:忽略粘滞性的液体。 (三)作用在液体上的两类作用力 第二章 水静力学 水静力学包括静水压强和静水总压力两部分内容。通过静水压强和静水总压力的计算,我们可以求作用在建筑物上的静水荷载。 (一)静水压强: 主要掌握静水压强特性,等压面,水头的概念,以及静水压强的计算和不同表示方法。 1.静水压强的两个特性: (1)静水压强的方向垂直且指向受压面 (2)静水压强的大小仅与该点坐标有关,与受压面方向无关, 2.等压面与连通器原理:在只受重力作用,连通的同种液体内, 等压面是水平面。 (它是静水压强计算和测量的依据) 3.重力作用下静水压强基本公式(水静力学基本公式) p=p 0+γh 或 其中 : z —位置水头, p/γ—压强水头 (z+p/γ)—测压管水头 请注意,“水头”表示单位重量液体含有的能量。 4.压强的三种表示方法:绝对压强p ′,相对压强p , 真空度p v , ↑ 它们之间的关系为:p= p ′-p a p v =│p │(当p <0时p v 存在)↑ 相对压强:p=γh,可以是正值,也可以是负值。要求掌握绝对压强、相对压强和真空度三者的概念和它们之间的转换关系。 1pa(工程大气压)=98000N/m 2 =98KN/m 2 下面我们讨论静水总压力的计算。计算静水总压力包括求力的大小、方向和作用点,受压面可以分为平面和曲面两类。根据平面的形状:对规则的矩形平面可采用图解法,任意形状的平面都可以用解析法进行计算。 (一)静水总压力的计算 1)平面壁静水总压力 c p z =+γ d y d u μ τ=

焊接熔滴过渡

A 当电弧正常工作时,母材和焊丝都处于高温状态,送丝机构稳定的送进焊丝。当焊丝接触到熔池时,同时伴随着如下3个过程发生。 ①较大的焊接电流通过焊丝进入焊缝和母材,使焊丝末端开始熔化。 ②在图中短弧区,焊接电流迅速提高。 ③当初始焊接电弧较短时,电弧电压值降低,电弧熄灭。 B 采用平特性焊接电源可以使电流持续增加,主要是为了保持焊接电压稳定并提高电弧电压。此时电弧保持稳定,熔化的焊丝继续向焊接熔池熔敷金属。 C 当焊接电流与电压继续增加时,焊丝在焊缝上形成一个圆锥形区域,通过持续的送丝过程,将更多的焊丝送进该圆锥形区域中。 D 随着焊接电压和电流继续增加,更多焊丝的送进,锥形区域不断扩大,接着焊丝在锥形顶部开始产生缩颈,为下一步的剪切作准备。电磁剪切力主要是焊接电流通过焊丝与焊缝熔敷金属之间的短路过渡产生的,电磁剪切力沿着焊丝的方向向内辐射。 E 从D开始,焊丝与焊缝上部形成的锥形区域分离,电弧再引燃,电流开始降低,电压从短路过渡电压升高到电弧电压,熔滴停止向焊缝中过渡。 F 电弧对焊丝和焊缝进行加热。 G 在电弧区,利用电弧热清除锥形区域,使之熔入焊缝中,增加焊缝和焊丝的热量,为下一个焊接周期作准备。 H 当电压降低到电弧电压以下时,短路过渡过程结束,焊丝接触到焊缝并熄灭。 短路过渡工艺过程中的注意事项如下。 ①焊丝熔滴只在短路过渡时才能熔入焊缝金属中,并且没有金属离子通过电弧。 ②短路过渡的熔滴过渡周期为20~250次/s。 ③在短路过渡过程中,电流产生的磁力场是主要影响因素,而重力不是主要因素,因此所有的焊接位置均可以采用。④焊丝周围的电流磁力场在短路过渡过程中会引起电磁收缩效应,焊丝顶部熔化的金属熔滴在电磁收缩力的作用下转变成球形熔滴并附着在顶部,形成一个自由熔滴并进人焊接熔池。 ⑤短路过渡适合于直径为1.2mm焊丝的焊接。 ⑥厚板材料采用大直径焊丝,并且采用喷射过渡来提高金属熔敷效率。 ⑦短路过渡对于母材的焊接热量输入较低,因此比较适合焊接薄板,焊接过程中不会产生烧穿现象,常用于焊接板厚小于5mm的碳钢和低合金钢。 I 下一个过程循环往复。 2)球状体过渡 前端熔化金属变大形成球状,继而发展为比表面张力还重的大粒熔滴,向母材侧落下过渡的形态叫球状体过渡。这种形式在CO 2 焊接的电流区更明显。因熔滴过渡时不是直落而下,所以焊缝略显不规则,飞溅也多。 3)喷射过渡 前端熔化金属在收缩效应作用下变成小粒熔滴,被高速吹向母材,这种突入熔池的过渡形态叫喷射过渡。在MIG 焊接的较大电流区较显著,熔深大,过渡稳定。 收缩效应:有热收缩、电磁收缩两种,前者是为减少热损失,使弧柱直径变小,中心温度变高;后者是靠由弧柱电流构成的磁场产生相互吸引力,使弧柱变小。这种电弧现象叫收缩效应,其作用就是象捏碎饼似的将前端熔融金属的中间变细,并从前端部切离开。 继续追问: 我要的是“过渡力”有哪几种?不是过渡 补充回答::①电弧静压力②电弧动压力③斑点力④爆破力⑤熔滴冲击力;其产生的原因分别如下:①因为电极直径限制了导电区的扩展,而在工件上电弧可以扩展的比较宽,所以电极前端电弧截面直径小,接近工件端电弧截面直径大,直径不同引起压力差,从而产生由电极指向工件的推力,即为电弧静压力;②电弧中的压力差使较小截面处的高温粒子向工件方向流动,并有更小截面处的气体粒子补充到该截面上来,以及保护气氛不断进入电弧空间,从而形成连续不断的气流,称作等离子气流,到达工件表面时形成附加的一种压力称作等离子流力,即电弧动压力;③电极上形成斑点时,由于斑点上导电和导热的特

1动力学系统

PASCO 实验 Experiment 1 Dynamics Cart Accessory Track Set 实验一 动力学系统 Experiment 1 Acceleration and Harmonic Motion 实验1 加速度和简谐振动 Equipment Needed: -Dynamics Carts with Mass (ME-9430) -Spring -Base and Supported rod (ME-9355) -Mass balance -Acceleration sensor -50 Newton force sensor -Motion sensor -Dynamic Cart Track with End stop and Pivot clamp Purpose 目的 The Purpose is to measure the period of oscillation of a spring and mass system on an incline at different angles and compare it to the theoretical value and verify Newton’s Second Law, F=ma. (See Figure 1) 目的是测量不同倾角的斜面上的弹簧和物体系统的振动周期,并验证牛顿第二定律,F=ma 。(看图1) Theory 理论 For a mass attached to a spring, the theoretical period of oscillation is given by k m T π 2= 对于弹簧上的物体,振动的理论周期为 k m T π 2= where T is the time for one complete back-and-forth motion, m is the mass that is oscillating, and k is the spring constant. 这里T 是一个来回运动的时间,m 是振动质量,k 是弹簧常数。