第一节煤的热解

第五章煤的工艺性质

煤的工艺性质是指煤在一定的加工工艺条件下或某些转化过程中呈现的特性。如煤的黏结性、结焦性。

第一节煤的热解

一、热解过程

1.煤的热解定义

将煤在惰性气氛中(隔绝空气的条件下)持续加热至较高温度时发生的一系列物理变化和化学反应生成气体(煤气)、液体(煤焦油)和固体(半焦或焦炭)的复杂过程称为煤的热解(pyrolysis)、或煤的干馏、煤的炭化(carbonization)。

2.煤的热解分类

按热解终温分三类:

低温干馏(500~600℃)

中温干馏(700~800℃)

高温干馏(950~1050℃)

3.煤的热解过程大致可分为三个阶段:

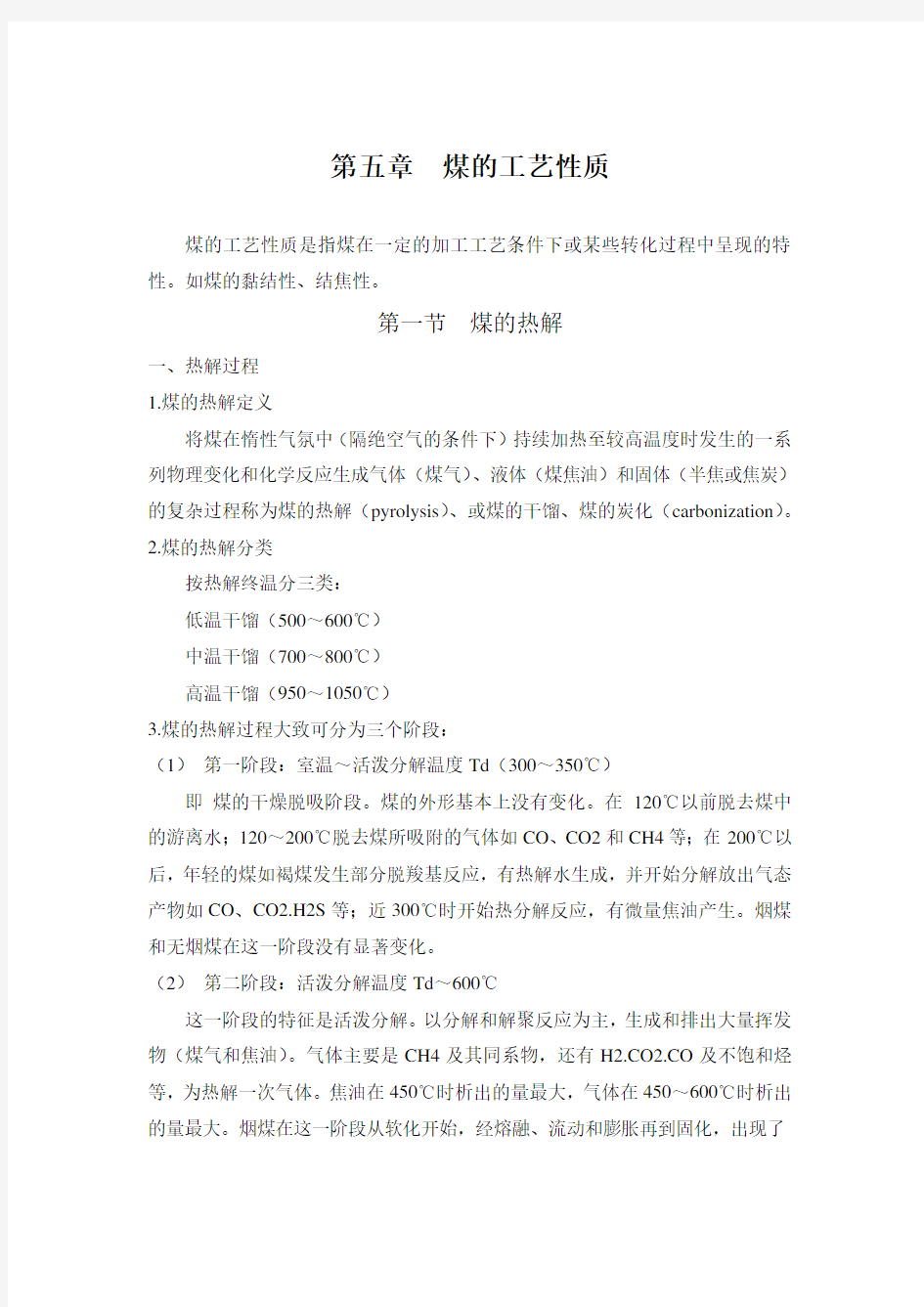

(1)第一阶段:室温~活泼分解温度Td(300~350℃)

即煤的干燥脱吸阶段。煤的外形基本上没有变化。在120℃以前脱去煤中的游离水;120~200℃脱去煤所吸附的气体如CO、CO2和CH4等;在200℃以后,年轻的煤如褐煤发生部分脱羧基反应,有热解水生成,并开始分解放出气态产物如CO、CO2.H2S等;近300℃时开始热分解反应,有微量焦油产生。烟煤和无烟煤在这一阶段没有显著变化。

(2)第二阶段:活泼分解温度Td~600℃

这一阶段的特征是活泼分解。以分解和解聚反应为主,生成和排出大量挥发物(煤气和焦油)。气体主要是CH4及其同系物,还有H2.CO2.CO及不饱和烃等,为热解一次气体。焦油在450℃时析出的量最大,气体在450~600℃时析出的量最大。烟煤在这一阶段从软化开始,经熔融、流动和膨胀再到固化,出现了

一系列特殊现象,在一定温度范围内产生了气、液、固三相共存的胶质体。(3)第三阶段(600~1000℃)

又称二次脱气阶段。以缩聚反应为主,半焦分解生成焦炭,析出的焦油量极少。一般在700℃时缩聚反应最为明显和激烈,产生的气体主要是H2,仅有少量的CH4,为热解二次气体。随着热解温度的进一步升高,约在750~1000℃,半焦进一步分解,继续放出少量气体(主要是H2)。同时分解残留物进一步缩聚,芳香碳网不断增大,排列规则化,密度增加,使半焦变成具有一定强度或块度的焦炭。

01002003004005006007008009001000℃

二、热解过程中的化学反应

1.有机化合物热解过程的一般规律

煤的热解是煤有机质大分子中的化学键的断裂与重新组合。

有机物中主要的几种化学键的键能见表5-1

(1)在相同条件下,煤中各有机物的热稳定次序是:芳香烃>环烷烃>炔烃>烯烃>开链烷烃。

(2)芳环上侧链越长越不稳定,芳环数越多其侧链越不稳定,不带侧链的分子比带侧链的分子稳定。例如,芳香族化合物的侧链原子团是甲基时,在700℃才断裂;如果是较长的烷基,则在500℃就开始断裂。

(3)缩合多环芳烃的稳定性大于联苯基化合物,缩合多环芳烃的环数越多(即缩合程度越大),热稳定性越大。

2.煤热解中的主要化学反应

(1)分解温度(<300~350℃)以下的反应

析出的物质有CO、CO2、H2O(化学结合的)、H2S(少量)、甲酸(痕量)、草酸(痕量)和烷基苯类(少量)。其中CO、CO2.H2O等主要起源于化学吸附表面配合物(如过氧化、氢物或氢过氧化物)或包藏在煤中的化合物。脱羟基作用、脱羧基作用和含氧方式的重排等。

(2)活泼分解阶段(分解温度~550℃)的反应

①裂解反应

a.煤基本结构单元之间的桥键如-CH2-、-CH2- CH2-、

-O-、-S-、-S-S-等是煤结构中最薄弱的环节,受热时先断裂使煤成为许多“自由基碎片”。

b.脂肪侧链裂解生成气态烃,如CH4、C2H6、和C2H4等。

c.含氧官能团裂解难易程度不一致。煤中含氧官能团的稳定顺序为。羟基不易脱除,在高温和有水存在时生成水。羰基可在400℃左右裂解生成CO;羧基在200℃以上即能分解生成CO2;在500℃以上含氧杂环断开,放出CO。

d.煤中以脂肪结构为主的低分子化合物受热后不断分解,生成较多的挥发性产物。

(3)二次脱气阶段的反应(约550~900℃)(主要进行缩聚反应)

三、影响煤热解的因素

1.煤化程度

(1)随着煤化程度的提高,煤开始热解的温度逐渐升高,可见,各种煤中褐煤的开始分解温最低,无烟煤最高。

(2) 煤化程度不同的煤在同一热解条件下,所得到的热解产物的产率是不相同的。

各种煤化程度的煤中,中等煤化程度的煤具有较好的黏结性和结焦性。

2.煤岩组成

镜质组和壳质组为活性组分,丝质组和矿物组为惰性组分。

煤气产率以壳质组最高,惰质组最低,镜质组居中;

焦油产率以壳质组最高,惰质组没有,镜质组居中;

焦炭产率惰质组最高,镜质组居中,壳质组最低;

3.粒度

配煤炼焦粒度一般以3~0.5mm为宜。过大,黏结性好的煤粒与黏结性较差的煤粒或不黏结的惰性粒子的分布就不均匀;过小,粒子比表面就增大,接触面增加,堆密度就会降低,惰性粒子表面的胶质体液膜就会变薄,而胶质体是比较黏稠的,变形粒子表面形成不连续的胶质体,所得焦炭强度就会降低。

4.加热条件

随着对煤的加热速度的提高,气体开始析出和气体最大析出的温度均有提高,液态产物增加、胶质体的塑性范围加宽、黏度减小、流动度增大及膨胀度显著提高。

煤热解的终点温度不同,热解产品的组成和产率也不相同,如下页表5-5所示。5.压力

提高热分解过程中外部的气体压力可以使液态产物的沸点提高,因而它们在热解过程中的煤料内暂时聚集量增大,有利于煤的膨胀,煤的膨胀性和结焦性以及所产生的焦炭的气孔率都有所增大。

采用捣固装煤法提高了热分解过程中的气体压力,增大了气体析出的阻力,同时缩小了煤粒间的空隙,改善了煤粒间的接触,因而减少了黏结所需要的液体量,从而使煤的黏结性大为改善。

6.其他因素

煤形成过程或贮存过程中受到氧化(约在30℃开始,50℃以上加速),会使煤的氧含量增加,黏结性降低甚至丧失;

在炼焦过程中配入某些添加剂可以改善、降低或完全破坏煤的黏结性,添加剂可分为有机和惰性两大类。

石油沥青、煤焦油沥青、溶剂精制煤和溶剂抽提物等属于有机添加剂,添加适量可改善煤的黏结性。

煤热解主要装置和技术汇总

煤热解主要装置和技术 (一)鲁奇鲁尔煤气公司法(LurgiRuhrgas) 1.工艺简介 该法是由LurgiGmbH公司(联邦德国)和RuhrgasAG公司(美国)开发研究的,其工艺流程见图1-1。粒度小于5mm的煤粉与焦炭热载体混合之后,在重力移动床直立反应器中进行干馏。 产生的煤气和焦油蒸气引至气体净化和焦油回收系统,循环的焦炭部分离开直立炉用风动输送机提升加热,与废气分离后作为热载体再返回到直立炉。在常压下进行热解得到热值为26~32MJ/m3的煤气,半焦以及煤基原油,后者是焦油产品经过加氢制得。 2.开发应用状况 此工艺过程在日处理能力12t煤的装置上已经掌握,并建立了日处理250t煤的试验装置以及日处理800t煤的工业装置。

(二)大连理工大学固体热载体干馏新技术 1.工艺简介 大连理工大学郭树才等人开发的固体热载体干馏新技术主要实验装置有混合器、反应槽、流化燃烧提升管、集合槽和焦油冷凝回收系统等。原料煤粉碎干燥后加入原料槽。干馏产生的半焦为热载体,存于集合槽,煤和半焦按一定的焦煤比分别经给料器进入混合器。由于混合迅速而均匀,物料粒度小,高温的半焦将热量传给原料粒子,加热速度很快,煤即发生快速热分解。由于煤粒热解产生的挥发物引出很快,二次热解作用较轻,故新法干馏煤焦油产率较高。经混合器混匀的物料进入反应槽,在此完成干馏过程,析出干馏气态产物,即挥发产物。反应槽固态产物半焦经给料器进入燃烧器。半焦或加入的燃料与预热的空气进行燃烧,使半焦达到热载体规定的温度,在提升管中被提升到一级旋风分离器,半焦与烟气分离。热半焦自一级旋风分离器人集合槽,作为热载体循环。多余的半焦经排料槽作为干馏产物外送。烟气在二级旋风分离器除尘后外排。干馏气态产物自反应槽导出后,经过除尘器、空冷器和水冷器析出焦油和水。煤气经干燥脱去水分,在-30℃左右条件下进行冷冻,回收煤气中的汽油。净煤气经抽气机及计量后送出。 2.开发应用状况 已完成多种油页岩、南宁褐煤、平庄褐煤和神府煤的10kg/h的试验室实验,在内蒙古平庄煤矿进行了能力为150t/d的褐煤固体热载体热解的工业性实验并建成5.5万t/a的工业示范厂。 (三)COED法 1.工艺简介 该工艺由美国FMC和OCR联合开发,采用低压、多段、流化床煤干馏工艺流程见图1-2。

煤热解气体主产物及热解动力学分析

第44卷 第6期 煤田地质与勘探 Vol. 44 No.6 2016年12月 COAL GEOLOGY & EXPLORA TION Dec . 2016 收稿日期: 2015-12-25 基金项目: 山西省煤层气联合研究基金资助项目(2013012005) Foundation item :Shanxi Provincial Basic Research Program—Coal Bed Methane Joint Research Foundation(2013012005) 第一作者简介: 刘钦甫(1964—),男,河南人,博士,教授,从事煤田地质学研究. E-mail :lqf@https://www.360docs.net/doc/613882570.html, 引用格式: 刘钦甫, 崔晓南, 徐占杰, 等. 煤热解气体主产物及热解动力学分析[J]. 煤田地质与勘探, 2016, 44(6):27–32. LIU Qinfu, CUI Xiaonan, XU Zhanjie , et al. Main gases and kinetics of coal pyrolysis[J]. Coal Geology & Exploration, 2016, 44(6):27–32. 文章编号: 1001-1986(2016)06-0027-06 煤热解气体主产物及热解动力学分析 刘钦甫1,崔晓南2,徐占杰1,郑启明3,毋应科1 (1. 中国矿业大学(北京)地球科学与测绘工程学院,北京 100083;2.中国地质大学(北京) 能源学院,北京 100083;3.河南工程学院资源与环境工程系,河南 郑州451191) 摘要: 为了研究不同煤化程度煤的热解气相产物、热解动力参数,采用热重–红外光谱–质谱(TG-IR-MS)联用技术对4种不同热演化程度的煤进行了热解实验。实时记录了4种煤样在30~1 100℃、10/min ℃升温速率、氦气气氛下热解过程中释放的各种气体成分及其释放量的变化趋势。研究结果表明,随煤热演化程度升高,煤的失重率和最大失重速率逐渐降低,与煤的干燥无灰基挥发分呈正相关关系;随着热解温度的升高,煤中逐渐释放出水、甲烷、二氧化碳、氢气和二氧化硫等小分子气体,且随着煤化程度的升高,各种气体的释放峰逐渐向高温处偏移,说明煤的热稳定性逐渐升高。不同变质程度煤的热解动力学分析结果表明,随着煤变质程度增高,其活化能逐渐降低,说明其热效应强度和发生热解反应的能力在逐渐降低。 关 键 词:煤;热解;热重–红外–质谱联用技术;气相产物;热解动力学 中图分类号:P57 文献标识码:A DOI: 10.3969/j.issn.1001-1986.2016.06.005 Main gases and kinetics of coal pyrolysis LIU Qinfu 1, CUI Xiaonan 2, XU Zhanjie 1, ZHENG Qiming 3, WU Yingke 1 (1. School of Geoscience and Surveying Engineering , China University of Mining and Technology (Beijing ), Beijing 100083, China ; 2. School of Energy Resources , China University of Geosciences (Beijing ), Beijing 100083, China ; 3. Department of Resources and Environment Engineering , Henan Institute of Engineering , Zhengzhou 451191, China ) Abstract: In order to study the gas products and kinetic parameters of coal pyrolysis, the pyrolysis experiment was carried out for four coal samples with different thermal evolution using Thermo Gravimetric-Infrared-Mass spec-trometry (TG-IR-MS). The variation trend of components and amount of released gases of four kinds of coal sam-ples during pyrolysis at temperature range of 30 to 1℃ 100 with the heating rate of 10/min under helium ℃℃ at-mosphere was recorded in real time. The thermal analysis results showed that the weight loss rate and the maximum weight loss rate of coal decreased gradually with the increase of the thermal evolution degree, and was positively related to the voltile of dry ash-free basis. Some small-molecule gases like H 2O, CH 4, CO 2, H 2 and SO 2 were re-leased gradually with pyrolysis temperature. With the increase of the coalification degree, the peaks of released gases gradually shifted to higher temperature. Pyrolysis kinetic analysis of coals with different coalification degree showed that the activation energy decreased with the metamorphism degree, illustrating that the heat effect strength and the ability of pyrolysis reactions decreased gradually. Keywords: coal; pyrolysis; TG-IR-MS; gaseous products; kinetics 煤热解是指煤在隔绝空气或惰性气氛下加热, 在不同温度下发生的一系列物理化学反应的复杂过 程,有时也称煤的干馏或热分解。煤热解的研究已 久,包括煤的热解特性、热解动力学、加氢液化和 加催化剂等附加条件的热解等[1-6]。近年来,随着现 代精密测试技术的不断进步,研究更加复杂和深入,涉及到煤与生物质共热解、添加物对煤热解气相产物的影响、热解动力学等诸多领域[7-11]。朱孔远等[7]、L R Steven 等[8]对煤与生物质共热解进行了研究。杨会民等[9]研究宁夏原煤时发现,矿物质及其脱灰煤中Na 、Ca 和Fe 盐的添加会影响热解过程中主要气相产物H 2、CH 4和CO 2的生成量、释放温区、峰形万方数据

100万吨兖矿褐煤热解提油提气技术方案建议书

100万吨兖矿褐煤热解提油提气技术方案建议 书 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

100wt/a低阶煤分段热解提烃 生产优质油气及缚硫洁净炭 技术与工艺方案建议书 1 低阶煤中低温分段热解提取油气资源的背景和意义 我国能源资源结构特点是缺油少气富煤。截止2012年我国查明石油剩余技术可采储量仅为亿t,天然气万亿m3;而煤炭资源探明储量为万亿t,其中有75%以上是中低阶煤。 开发新工艺技术推动我国低阶煤清洁高效梯级利用已迫在眉睫。先提取煤中业已存在的油气资源,并生产高附加值固体洁净炭,从而形成热解提烃(油气)-洁净炭气化-合成、热解-油气提质-洁净炭燃烧发电等多途径低阶煤清洁高效梯级利用技术路线,是解决我国低阶煤利用的必由之路。若采用低阶煤中低温分段热解提烃技术,在我国目前直接燃烧发电的低阶煤中,每年仅以10亿t 低阶煤先提取油气资源然后再发电计算,就可提取油1亿t左右(相当于原油亿t)、烷烃气产品超过1000亿m3、其余利用余热生产合成气合成甲烷的量接近甚至超过提取烷烃气的量。 采用科学的分段热解中低阶煤技术制取油气,对于弥补我国缺油少气现状、突破油气对外依存度、保障我国能源安全、经济安全、国防安全和国家可持续发展具有重大意义。 一般情况下,低阶煤(多指褐煤、长焰煤等低煤化度煤)与挥发分大于18%的中阶煤的挥发物主要是以烃类物质构成的。在 挥发分大于25%的中、低阶煤挥发物中,烃类成分一般占无水 基挥发分质量的80%以上。尤其在长焰煤、气煤及更低煤化度 的低煤阶煤中,烃类成分大多占无水基煤总质量比的30%左 右,高者甚至可达35%以上。

第一节煤的热解

第五章煤的工艺性质 煤的工艺性质是指煤在一定的加工工艺条件下或某些转化过程中呈现的特性。如煤的黏结性、结焦性。 第一节煤的热解 一、热解过程 1.煤的热解定义 将煤在惰性气氛中(隔绝空气的条件下)持续加热至较高温度时发生的一系列物理变化和化学反应生成气体(煤气)、液体(煤焦油)和固体(半焦或焦炭)的复杂过程称为煤的热解(pyrolysis)、或煤的干馏、煤的炭化(carbonization)。 2.煤的热解分类 按热解终温分三类: 低温干馏(500~600℃) 中温干馏(700~800℃) 高温干馏(950~1050℃) 3.煤的热解过程大致可分为三个阶段: (1)第一阶段:室温~活泼分解温度Td(300~350℃) 即煤的干燥脱吸阶段。煤的外形基本上没有变化。在120℃以前脱去煤中的游离水;120~200℃脱去煤所吸附的气体如CO、CO2和CH4等;在200℃以后,年轻的煤如褐煤发生部分脱羧基反应,有热解水生成,并开始分解放出气态产物如CO、CO2.H2S等;近300℃时开始热分解反应,有微量焦油产生。烟煤和无烟煤在这一阶段没有显著变化。 (2)第二阶段:活泼分解温度Td~600℃ 这一阶段的特征是活泼分解。以分解和解聚反应为主,生成和排出大量挥发物(煤气和焦油)。气体主要是CH4及其同系物,还有H2.CO2.CO及不饱和烃等,为热解一次气体。焦油在450℃时析出的量最大,气体在450~600℃时析出的量最大。烟煤在这一阶段从软化开始,经熔融、流动和膨胀再到固化,出现了

一系列特殊现象,在一定温度范围内产生了气、液、固三相共存的胶质体。(3)第三阶段(600~1000℃) 又称二次脱气阶段。以缩聚反应为主,半焦分解生成焦炭,析出的焦油量极少。一般在700℃时缩聚反应最为明显和激烈,产生的气体主要是H2,仅有少量的CH4,为热解二次气体。随着热解温度的进一步升高,约在750~1000℃,半焦进一步分解,继续放出少量气体(主要是H2)。同时分解残留物进一步缩聚,芳香碳网不断增大,排列规则化,密度增加,使半焦变成具有一定强度或块度的焦炭。 01002003004005006007008009001000℃ 二、热解过程中的化学反应 1.有机化合物热解过程的一般规律 煤的热解是煤有机质大分子中的化学键的断裂与重新组合。 有机物中主要的几种化学键的键能见表5-1 (1)在相同条件下,煤中各有机物的热稳定次序是:芳香烃>环烷烃>炔烃>烯烃>开链烷烃。 (2)芳环上侧链越长越不稳定,芳环数越多其侧链越不稳定,不带侧链的分子比带侧链的分子稳定。例如,芳香族化合物的侧链原子团是甲基时,在700℃才断裂;如果是较长的烷基,则在500℃就开始断裂。 (3)缩合多环芳烃的稳定性大于联苯基化合物,缩合多环芳烃的环数越多(即缩合程度越大),热稳定性越大。 2.煤热解中的主要化学反应 (1)分解温度(<300~350℃)以下的反应

日本的煤炭快速热解技术

日本的煤炭快速热解技术 徐 振 刚 (煤炭科学研究总院北京煤化学研究所,北京 100013) 摘要:为了开发独具特色的煤炭快速热解技术,日本先后建立了原料煤处理量分别为7 t/d 和100t/d 的工艺开发和中间试验装置。大量的试验研究结果表明:1t 高挥发分原料煤经过快速热解,大致可以得到低热值为17187MJ /m 3的煤气1000m 3、半焦250kg 、焦油70kg 、苯类(主要是苯、甲苯及二甲苯)35kg ,同时还可副产水蒸气约300kg 。目前,中试研究仍在进行中。 关键词:煤炭;快速热解;气流床 中图分类号:TQ534 文献标识码:A 文章编号:100626772(2001)0120048204 收稿日期:2001-02-12 作者简介:徐振刚(1960-),男,吉林梨树人,高级工程师,现任煤科总院北京煤化学研究所副所长。 为了实现煤炭的洁净与高效利用,提高煤炭产品的附加值,并能从高挥发分煤中同时获得气态、液态及固态的多种化工产品和燃料,日本开发了独具特色的煤炭快速热解技术,并先后建立了原料煤处理量分别为7t/d 和100t/d 的工艺开发和中间试验装置。本文将对日本煤炭快速热解技术的反应器结构、工艺流程、工艺开发研究、中间试验研究以及将来商业化生产装置的物料衡算等有关情况作简要介绍。 1 反应器结构 日本煤炭快速热解技术采用的反应器为两段气流床形式,上段用于煤粉干馏,下段用于半焦气化。下部半焦气化段的作用主要有二:一是为上部煤粉热解段提供热量;二是分离和排出半焦中的灰 (试验表明:半焦中83 14%的灰从气化段底部以液态形式排出,其余部分的灰随煤气带走)。图1为该两段气流床反应器的结构示意图。 图1 日本煤炭快速热解反应器结构示意

煤炭热解技术概述

煤炭热解技术概述 文章来源:中化新网更新时间:2010-08-06 煤的热解也称为煤的干馏或热分解,是指煤在隔绝空气的条件下进行加热,煤在不同的温度下发生一系列的物理变化和化学反应的复杂过程。煤热解的结果是生成气体(煤气)、液体(焦油)、固体(半焦或焦炭)等产品,尤其是低阶煤热解能得到高产率的焦油和煤气。 焦油经加氢可制取汽油、柴油和喷气燃料,是石油的代用品,而且是石油所不能完全替代的化工原料。煤气是使用方便的燃料,可成为天然气的代用品,另外还可用于化工合成。半焦既是优质的无烟燃料,也是优质的铁合金用焦、气化原料、吸附材料。用热解的方法生产洁净或改质的燃料,既可减少燃煤造成的环境污染,又能充分利用煤中所含的较高经济价值的化合物,具有保护环境、节能和合理利用煤资源的广泛意义。 总之,热解能提供市场所需的多种煤基产品,是洁净、高效地综合利用低阶煤资源提高煤炭产品的附加值的有效途径。各国都开发了具有各自特色的煤炭热解工艺技术。 热解工艺分类: 煤热解工艺按照不同的工艺特征有多种分类方法。 按气氛分为惰性气氛热解(不加催化剂),加氢热解和催化加氢热解。 按热解温度分为低温热解即温和热解(500 ~650 ℃)、中温热解(650 ~800 ℃)、高温热解(900 ~1000 ℃)和超高温热解(>1200 ℃)。 按加热速度分为慢速(3 ~5 ℃/min)、中速(5 ~100 ℃/s)、快速(500 ~105℃/s)热解和闪裂解(>106℃/ s)。 按加热方式分为外热式、内热式和内外并热式热解。

根据热载体的类型分为固体热载体、气体热载体和固-气热载体热解。 根据煤料在反应器内的密集程度分为密相床和稀相床两类。 依固体物料的运行状态分为固定床、流化床、气流床,滚动床。 依反应器内压强分为常压和加压两类。 煤热解工艺的选择取决于对产品的要求,并综合考虑煤质特点、设备制造、工艺控制技术水平以及最终的经济效益。慢速热解如煤的炼焦过程,其热解目的是获得最大产率的固体产品-焦炭;而中速、快速和闪速热解包括加氢热解的主要目的是获得最大产率的挥发产品-焦油或煤气等化工原料,从而达到通过煤的热解将煤定向转化的目的。 下表列出了目标产品与一般所相应采用的热解温度、加热速度、加热方式和挥发物的导出及冷却速率等工艺条件。 煤热解过程的反应过程 可以认为,煤热解是多阶段进行的,在初始阶段首先脱掉羟基,然后是某些氢化芳香结构脱氢,甲基断裂和脂环开裂。在热解过程中发生的变化结果可能是由于裂解时至少生成两个自由基而引发的。这些自由基随即可以通过分子碎片周围的原子重排,或通过与另外的分子相互碰撞,而得到稳定。稳定后的结构,视蒸气的挥发性和温度情况,可以作为挥发产品析出,或者作为半焦的结构碎片残留下来。

沫煤热解技术说明

(此技术方案内涉公司多年核心技术和专利只供内部使用,严禁外借、复印、拍照,否则将承担相应后果) 组合式沫煤热解工艺技术 说明 项目号: TY-201467 项目负责:王东辉 陕西天一洁净型煤化工技术开发有限公司 2014年6月20日于西安

项目顾问组人员: 冉新权(陕西省决策咨询委员会委员,陕西循环经济研究会原副会长,教授)蔡颂尧(原冶金厅副厅长、陕西决策咨询委员会委员) 李挺(原陕西冶金设计院院长、陕西方圆设计工程有限公司董事长享受国务院津贴专家,小粒煤技术拥有者) 张皙(西安有色金属设计研究院总工正高级工程师) 任中兴(原环境监测中心正高级工程师) 王珍 ( 环境监测中心正高级工程师) 王春风(北京众联盛化工工程有限公司总工、外热式热解炉技术正高级工程师)王永华(北京众联盛化工工程有限公司董事长、正高级工程师) 刘嘉岐(原鞍山焦耐院煤化室主任“二合一”地面除尘站、燃烧式导烟车专利人,享受国务院津贴专家) 张中明(陕西冶金设计院配煤及焦炉专家正高级工程师) 李会锋(化工第二设计院焦化脱硫专家高级工程师) 李水锋 (陕西冶金设计院电气控制专家高级工程师) 管至善(原陕西焦化厂技术厂长煤化专家高级工程师) 王东辉(陕西天一洁净型煤化工董事长、西安元极热能技术工程有限公司董事长、陕西方圆设计工程公司总工,兰炭废水综合处理站、稀土氯化铵 废水处理综合站、兰炭干法熄焦专利人、混热式混煤热解技术专利人、 混热式蒸发技术专利人,高级工程师)

10万吨/年组合式弱粘结沫煤热解系统 工艺说明 一、概述 本工艺方案按照《焦化产业发展政策》结合本地资源优势,采用共性平台的技术《非粘结煤低温热解工艺技术》进行沫煤热解及回收化工产品剩余煤气供电厂燃料用气。实现资源综合利用。本项目以达到循环经济,提高发展质量的目的,同时以“保证生产,简化辅助”的原则进行设计,尽量减少用地、节约资金。在保证生产的前提下,综合考虑辅助、服务设施。采用先进可靠的工艺流程及设备,采取有效的环境保护措施,使生产中的排放物符合国家排放标准和规定,重视安全与工业卫生使工程有良好的经济效益、环境效益和社会效益。建设项目充分利用热解过程中的燃烧废气余热,进行入炉煤的干燥,使入炉煤水分降低,生产产量提高,含氨废水减少,达到减排降耗效果。 工艺技术实施的背景条件 根据国内沫煤的特点:采用机采,生产出来的煤,<5mm的沫煤占总煤量的65%,≥5mm的煤占总产量的35%左右,根据现有煤热解使用和实验情况,采用回转窑、小粒煤炉型、混热式混煤炉,最大配沫煤量不足25%,即:机采出来的煤全部>5mm的煤热解后,最大能处理沫煤量为总煤的12%,还有53%的沫煤(≯5mm)仍然无法处理。 如何解决沫煤(≯5mm)的热解,热解后的洁净煤贮运、使用(不改变原有工业锅炉的结构,完成面焦的替代燃烧,是洁净煤最终发展途径),是本项目技术开发核心课题。

煤的热解

煤的热解—干馏 所谓煤的热解,是指在隔绝空气的条件下,煤在不同温度下发生的一系列物理、化学变化的复杂过程。其结果是生成气体(煤气)、液体(焦油)、固体(半焦或焦炭)等产品。煤的热解也称为煤的干馏或热分解。按热解最终温度不同可分为:高温干馏900-1050℃,中温干馏700--800℃,低温干馏500-600℃。煤的干馏是热化学加工的基础。 3.1.热解过程: 从上可见,煤的焦化过程大致可分为三个阶段。 第一阶段(室温~300℃),从室温到300℃为干燥、脱吸阶段,煤在这一阶段外形没有什么变化,120℃前是脱水干燥,120-200℃是放出吸附在毛细孔中的 气体,如CH 4、CO 2 、N 2 等,是脱气过程。 第二阶段(300~550或600℃),这一阶段以解聚和分解反应为主,煤形成胶质体并固化黏结成半焦。煤在300℃左右开始软化,强烈分解,析出煤气和焦油,煤在450℃前后焦油量最大,在450~600℃气体析出量最多。煤气成分除热解水,一氧化碳和二氧化碳外,主要是CH4及不饱和气态烃。这一阶段由于产生了气,液,固三相共存的胶质体(特别是中等变质程度的烟煤),产生了熔融,流动和膨胀到再固化的过程。 第三阶段(600~1000℃),以缩聚反应为主,这是半焦变成焦炭的阶段,以缩聚反应为主。焦油量极少,在550-750℃,半焦分解析出大量气体,主要是氢气,少量CH4,成为二次解析。700℃时氢气量最大。此阶段基本不产生焦油。750--1000℃半焦进一步分解,继续析出少量气体(主要是氢气),同时残留物进一步缩聚,半焦变成焦炭。 除了烟煤,煤化程度低的褐煤、泥煤,与烟煤干馏过程一样,但不存在胶体形成阶段,仅发生激烈分解,析出大量气体和焦油,无粘性,形成的半焦为粉状,加热到高温时形成焦粉。 另外,高变质无烟煤的热解过程比较简单,是一个连续的析出少量气体的过程,既不能生成胶质体也不生成焦油。因此,无烟煤不适宜用干馏方法进行加工。

目前成熟的煤热解技术资料

化石能源中,煤相对富碳,石油和天然气相对低碳,而中国的能源特征是“富煤、少油、缺气”。煤作为中国能源的主体,分别占一次能源生产和消费总量的76% 和69%,且在未来相当长时期内仍将占据一次能源的主导地位。中国原煤产量已由2002年的13.8亿t增加到2011年的35.2亿t,增长到2.55 倍;发电量由2002年的16540亿kW?h增加到2011年的47000.7亿kW?h,增长到2.84倍[1],其中火力发电量达38253.2亿kW?h,比上年增长14.8%,且占发电总量的81.4%。2011年煤炭消费量已达35亿t,主要利用方式仍为燃烧发电,预计到2020年将达50亿t左右。据专家预测,未来的30~50年内煤炭在我国能源结构中的比例仍将超过50%,2010—2050年的总耗煤量在1000亿t标准煤以上,且发电耗煤量也在逐年增长[1][2]12。中国已探明的化石能源储量中,石油和天然气分别占 5.4%和0.6%。2003年原油进口量为0.82亿t,占消耗总量的32.5%[1];2011年原油进口量已达2.54亿t,占消耗总量的55.5%,远超40%的国际能源安全警戒线;预计到2020年中国石油对外依存度将超过60%。另外,近年来中国对天然气的需求量也大幅增长,2011年天然气产量为1030.6亿m3,而消费量为1173.8亿m3,供需缺口达143.2亿m3[1],预计2020年的缺口将达900亿m3,对外依存度将达40%[2]14。 随着中国经济的快速发展,石油、天然气供应缺口将逐年加大,势必影响中国经济的可持续发展,也将造成中国能源供给的安全隐患。因此,中国十分重视石油和天然气的供需问题,从全局考虑制定了能源发展战略,采取积极措施确保国家能源安全。目前已在增加原油和天然气储备、提升原油生产和加工水平方面取得积极成效。但由于缺口巨大,还需采用替代方式缓解油、气进口压力。经研究表明,在多种替代石油和天然气的方案中,煤炭转化的量级最大,且已有较好的技术基础,可行性较高[3]。但是,煤炭的使用量以及使用过程中污染物和CO2的排放量远大于石油和天然气,因此,煤炭的高效清洁利用成为我国化石能源利用中最需重视的问题。众所周知,煤虽然宏观上富碳,但含有富氢低碳的结构,特别是中低阶煤(褐煤和高挥发分烟煤),其挥发分甚至可达40%以上,其中包含简单芳香结构和多种含氧官能团结构。这些低碳组分可在远低于煤气化温度(900℃)下与富碳组分“分离”,直接生成低碳液/气燃料和芳烃、酚类等重要化学品,而且这些化学品的附加值显著高于燃料。因此,煤通过转化生产燃料的路线逐步转向了燃料和化学品联产的路线。由煤热解生产燃料并联产化学品的路线是与煤的组成结构直接相关的煤分级转化,其核心技术充分利用了煤组成结构的不均一性。 1煤热解技术的研究背景 中国科学院郭慕孙院士在20世纪80年代提出了“煤拔头”工艺[4]。这是一种以热解为先导的煤多联产技术。该工艺是在常压、中低温的较温和条件下,对高挥发分的年轻煤进行快速热解、快速分离、快速冷凝,将煤中的高值富氢结构产物,如酚、脂肪烃油、三苯(BTX)和多环芳香烃以液体产品的形式提取出来。剩余的半焦作为燃料进一步应用,从而实现分级转化、梯级利用的目的。中国煤炭资源中中高挥发分煤占80%以上,包括约13%的褐煤、42%的次烟煤和33% 的烟煤。富含挥发分的煤可直接转化为高价值化学品(如酚、萘)、大宗燃料油及燃气的碳氢结构,直接燃烧或气化将导致煤中挥发分被等同于煤中的固体组分,未能实现资源的梯级利用,不仅造成煤炭资源高值成分的浪费,而且导致煤制油气的煤化工路线长、效率低,同时排放大量污染物,使中国成为世界上排放SOx、NOx、灰尘最多的国家,而由煤炭利用方式排放的CO2已超过50亿t/a,使中国承受着来自国际社会的减排压力。而利用中低阶煤直接生产燃油和燃气,其能效可提高10%以上[4],煤炭节省量、CO2和其他污染物的减排量均非常显著。显然,中低阶煤分级转化联产低碳燃料和化学品的路线将成为我国煤炭利用产业的战略需求。