第五章硅烷交联技术

第五章硅烷交联技术

第一节硅烷交联工艺

硅烷交联是在温水中进行的,故又称为温水交联。这种方法设备简单,价格便宜,工艺灵活,可以着色,改变规格时不需浪费大量电缆,所以是生产中、低压电缆的比较合适的方式。

一、硅烷交联的化学反应

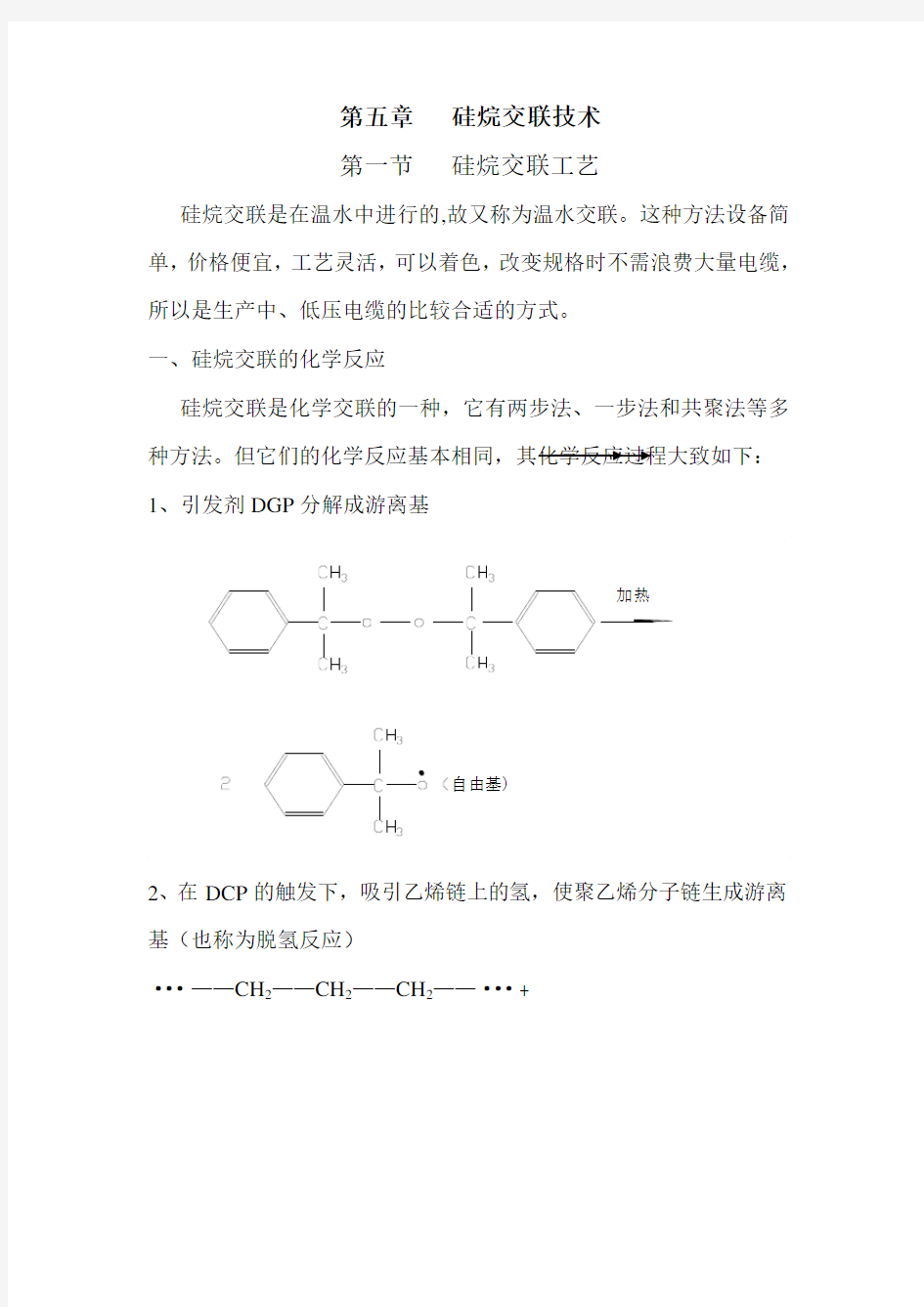

硅烷交联是化学交联的一种,它有两步法、一步法和共聚法等多种方法。但它们的化学反应基本相同,其化学反应过程大致如下:1、引发剂DGP分解成游离基

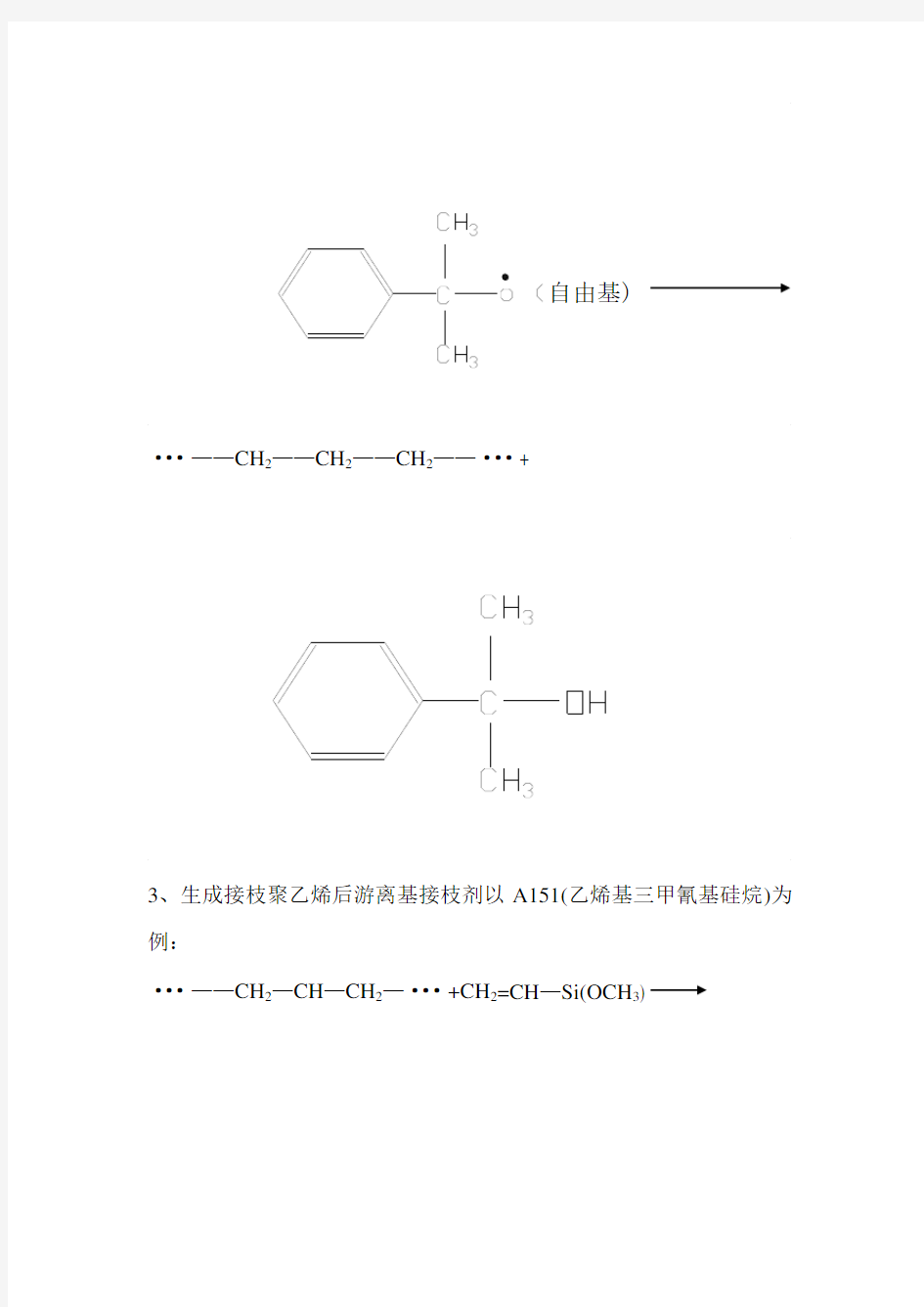

2、在DCP的触发下,吸引乙烯链上的氢,使聚乙烯分子链生成游离基(也称为脱氢反应)

···——CH2——CH2——CH2——···+

···——CH2——CH2——CH2——···+

3、生成接枝聚乙烯后游离基接枝剂以A151(乙烯基三甲氰基硅烷)为例:

···——CH2—CH—CH2—···+CH2=CH—Si(OCH3)

生成接枝聚乙烯接上了含有硅氧烷基的枝链

CH2—CH—Si(OCH3)3

···—CH2—CH—CH2—···+···—CH2—CH2—CH2—···

CH2—CH—Si(OCH3)3

···—CH2—CH—CH2—···+ ··—CH2—CH—CH2—···

4、水解缩合生成硅醇,最后形成全部硅烷分子接到聚乙烯烯链上去。有两种反应机制:

从上面反应式可以看出,硅烷交联反应与一般化学交联一样,DCP 分解,在聚乙烯上形成接点。由于硅烷与聚乙烯接枝,进一步常规化学交联受到阻止,同时接点从聚乙烯链上移到硅烷分子上,。当硅烷

分子在别的聚乙烯上吸取一个H,从而起到进一步接枝的传播作用。这个过程不断重复,直至大的硅烷分子接枝到聚乙烯链上去。该方法只需要少量DCP以引发第一个接点,从而引起接枝连锁反应(如用硅烷1.5份,采用DCP0.1份左右即可)。接枝的最高温度为200℃左右。

接枝过的聚乙烯仍是热塑性的,很容易被普通的挤塑机挤出。当在接枝硅烷上加入水分子时,化学变化开始,吸了水中的氧形成水解。

最通用的催化剂是二月桂酸二丁基锡酯(DBDTL),在二月桂酸二丁基锡酯(DBDTL)(Dibutyl tin dilaurate)的触媒下,缩合成交联聚乙烯。水解和缩合的时间因电缆的绝缘厚度不同而不同。当电缆浸在80℃水中时,1~6kV电缆需要4~5小时后,10~20kV电缆则需要10~20小时以后,可达70%以上交联度.

硅烷交联工艺的突出优点是在挤出线上不受交联时间的限制,可充分利用挤出机的挤出量而达到最高的线速度,中等截面电缆线可达50m/min左右速度.硅烷交联所需交联剂DCP甚少,对防止绝缘中产生空隙有好处。硅烷交联也可以三层同时挤出,可以生产10kV~35kV 电缆。

硅烷交联工艺简单、设备投资少、易上马、见效快。只要有一台普通的挤塑机及供交联用的热水池或高温高湿房即可进行生产。挤塑机可以与挤聚氯乙烯塑料的挤塑机通用,一般的电缆厂都有条件上马。

二、硅烷交联方法

硅烷接枝和挤出分在两道工序进行的称为两步法,也称为Sioplase;接枝和挤出成型在一道工序完成的称为一步法,也称为Monosil。

1、二步法硅烷交联工艺流程如下:

聚乙烯树脂

引发剂混合熔融接枝造粒贮存A

接枝剂

聚乙烯树脂混合熔融接枝造粒贮存B

催化剂

A

B 混合挤出成型温水交联

A料称为接枝料,在螺杆挤出机中,聚乙烯料熔融,引发剂分解,接枝在热和机械剪切活化作用下,同聚乙烯游离基发生接枝反应。

B料称催化剂母料,以19:1的比例混合,但需随混随用,停留时间不能超过3小时,否则将要发生先期交联。A料和B料在保存期也应严格密封,保存期不能超过半年。

两步法工艺投资少、成本低,可用一般的挤出机进行加工,但也存在以下缺点:(1)接枝聚乙烯容易与空气中水分发生先期交联,缩短了贮存时间,一般贮存期为半年。(2)接枝聚乙烯与催化剂母料的混合物贮存期一般不超过3h,所以需要边混合边挤塑。(3)由于两步法经过多次混合,容易导致杂质的混入,故只能用于10kV及以下中低压电缆绝缘的制造。

为了克服两步法硅烷交联工艺的局限性,瑞士Maillefer公司开发研制了一步法硅烷交联工艺。一步法是指接枝和挤出在一道工序内完成,也称为Monosil。

工艺流程如下:

聚乙烯树脂

引发剂熔混接枝成型温水交联成品

接枝剂

催化剂

一步法接枝成型用长径比为30倍的螺杆上挤出,其料斗上方有3~4个计量料斗,分别供聚乙烯、过氧化物、抗氧剂等计量加料用,液体硅烷和催化剂在料斗颈部注入。在挤出机中物料受到的作用如下:在送料段聚乙烯树脂和各种配合剂相混合,进入熔融区开始熔化,硅烷和催化剂液体的扩散速度随温度升高而加快。在熔融的前半部分过氧化物开始分解,物料在前进中温度急剧上升,接枝引发。这里是双螺纹区,熔融物料被迫进入第二螺纹槽中,而未熔化的物料受在原螺纹槽中受热和剪切力的作用而加速熔化,为增加过氧化物的分解,完成接枝,温度应急剧上升,最后将接枝的物料流畅地输送给机头成型并包覆于导体上。半导电料比绝缘料容易接枝,使用的挤出机螺杆的长径比为24。

一步法较二步法的明显优点是工序少、制品的质量容易保证,但要有准确的计量供料系统,和特殊结构的挤塑机。

共聚法是在吸取二步法和一步法的优点基础上开发而成的。共聚法也是使用硅烷共聚单体——乙烯基—三甲氧基硅烷,只是采用的工艺不同。该工艺不是把有机硅烷混合物接枝到聚合物链上,而是在聚合过程中导入可水解硅烷,从而产生一种易于加工并随挤出物固化的硅烷共聚物,其方法是在高压法聚乙烯反应釜中,使乙烯和硅烷共聚单体发生共聚反应,这项工艺的关键是,所选用的共聚单体必须是含有一种能够与乙烯发生反应生成聚合物的链的不饱和基团。乙烯硅烷共聚物与Sioplase接枝化合物在结构上基本相同。

由于硅烷共聚物的制造是在聚乙烯反应釜中进行的,所以它能够确保高的清洁度,而且也避免了接枝时过氧化物残渣的污染问题。硅烷共聚物更为主要的优点是,在聚合反应时因为硅烷共聚单体一次投入,实现了交联晶格的有规则分布,所以所需的硅烷量要比硅烷接枝化合物需要的硅烷的含量低。由于共聚法工艺的先进和独特。制得的硅烷交联聚乙烯料具有以下优点:

(1)贮存稳定性好,贮存时间一般可超过一年,而接枝产品只有六个月。

(2)共聚法交联聚乙烯加工过程中,混入的游离物及杂质极少,因而提高了电缆绝缘性能和机械性能。

(3)它在普通的挤塑机上加工时,产生的气体较少,成型加工稳定性好。

三、挤塑加工工艺参数

1、加料段

加料段起螺杆输送机的作用,收集聚合物粒料。随着螺槽向前输送并建立压力。这一区段必须正确设计以保证物料向前输送。如果螺杆第一部分未被物料全部充满,夹带的空气将使挤出物质地不均匀并导致熔融聚合物的氧化和降解。

加料段工作不正常会引起压力波动(这可以从安培表指针的摇摆上观察到),从而导致电缆外径的波动。较低的温度可以保证适当的送料,但一部分粒料可能在较低的温度情况下进入压缩段而受到过程的剪切,产生非正常的熔体高温。另一方面,较高的加料段温度可以提高产量,却可能会发生料口堵料的现象,引起断料,外径波动。加料段的温度一般设定为140℃~165℃。

2、压缩段

压缩段的螺槽深度通常连续减小,粒料在该段被压缩直至熔融。在这一区段引发游离基反应快速进行。物料的温度需要保持在165℃~185℃之间,以不引起接枝反应限在最低温度,否则夹带着空气中的水分引起物料过早先期交联。

3、计量段

计量段内螺槽较浅,且稳定不变,熔体受到高剪切力,经获得足够的混合和均化。物料运动产生的摩擦热可能引起局部过热。由于高温和混合作用,至少75%的接枝反应(第二步)在该段完成。接枝速率太高将导致过早交联。熔体温度一般为180℃左右,机筒设定温度在180℃~200℃之间。

4、机头和口模

机头和口模的温度应迅速提高,因为当物料离开机筒后其流动的阻力较小,在口模的滞留时间很短(约5~15秒),从颈部开始的高温使接枝迅速进行,从而保证了所有反应物反应完全,高温降低了接枝共聚物熔体的粘度,改善了电缆表面光洁度。然而,过高的温度可能导致熔体焦烧,在某些情况下熔体会变得很稀,难以均匀地包覆在导体周围。熔体温度不应超过260℃。一般可根据表面光洁度颈部温度设定为200℃~220℃,而口模为220℃~240℃。

螺杆不应加热或冷却,螺杆温度较低将使靠近螺杆的物料粘度增大,从而剪切力也增大,熔体温度增高。而且最终的停留时间,也将增长。这一机械作用会使熔体温度超过工艺温度,停留时间也相应增大,导致物料发生先期交联。

表5——1为挤塑机温度分布,提供参考

四、交联

交联是接枝聚合物分子间形成化学键的过程。在所有这些方法中,都加入一种有机锡催化剂,交联是通过将制造的产品暴露于水分而取得的。水扩散进入聚合物,将硅烷水解成硅醇,随后硅醇在有机锡催

化剂作用下缩合,形成分子间的Si——O——Si交联键。因此硅烷交联的形成是通过四个步骤来完成的:(1)水的扩散;(2)用于共聚或接枝硅烷的水;(3)锡催化剂扩散到水解位置;(4)相邻硅醇基团发生缩合的催化反应速率。而硅烷的水解速率也由于锡催化剂的存在而会被加速。在挤出前应确保物料不要在挤出机内发生交联。现在的任务是保证所有的接枝聚合物链之间都形成键合,交联在低于聚乙烯熔融温度,水分存在下进行。

交联依赖于许多外界温度,例如温度、绝缘厚度、时间和绝缘表面水分的存在。

五、其他加工参数

1、螺杆转速:螺杆转速是重要的加工参数,直接影响电缆绝缘的质量,应该正确设定。因为转速太慢会增长物料在机筒内的停留时间,导致物料过早交联(转速低也增加成本)。转速太快将剪切力和熔体的摩擦热增大,从而也加大过早交联的可能性。

2、线速度:牵引速度根据绝缘厚度和期望的生产速度(螺杆出胶量)预先设定。不可为获得较大的牵伸比而使绝缘受到过分的拉伸,否则以后会产生收缩问题。牵引速度过快也会增大熔体破裂的可能性,而且如果已有过交联发生,则会大大增加绝缘上出现凹点的可能性,牵引速度应在不间断地监测绝缘表面状况的情况下逐渐增大到所期望的数值。

第二节挤塑机设备

硅烷交联除一步法以外,都有可能在现有的挤塑机上加工,使用

LDPE专用挤塑机加工效果更佳。PVC单螺杆挤塑机只要其螺杆未做特殊设计也可使适用。挤塑机的长径比应在20/1左右。22/1到25/1的长径比效果最佳。

一、挤出机螺杆

根据传统的螺杆设计,聚合物主要在加料段和压缩段熔融,熔体在计量段获得充分的热和混合均化,以保证熔体接枝反应速率加快;为获得热和充分的均化,可使用具有很长的浅螺槽计量段的螺杆,当然这样会相应增加动力消耗,特殊设计的螺杆可以改善均匀性而无须增加螺杆长度和动力消耗。这种特殊设计增加了熔体在挤塑机中的停留时间,因而增加了先期交联发生的可能性。而且由于操作温度很高,对熔体流动的阻碍,会引起物料焦烧,基于这一原因,传统螺杆对挤出可交联聚乙烯最适宜(虽然使用附带波纹混炼段的螺杆已得到了满意的效果)。使用压缩比为3.0~3.5的单螺纹螺杆可获得满意的结果。

二、挤出模具设计

机头设计应保证熔体均匀,流线的流动不发生滞留,否则将增大焦烧和予交联的可能性。

为将熔体挤出形成绝缘可采用两种方法,常用的方法是采用挤压式模具,熔体挤出模口的速度与导体线速度一致。半挤管式挤出的方法也常被采用,应适当选用半挤管式挤出,选择不当会引起应力积累。

模套应有一定型段,长度与绝缘外径相近。这一定型段允许挤出物有时间松弛,减小物料在通过模头过程中产生的“热记忆”,同时熔体离开口模后的热膨胀也将减小,尺寸稳定性得到改善。

在电缆离开的一侧口模表面应是光滑的,在有些模具设计中,口模与模腔向里凹,这将使热量难以有效地从加热带传给模腔而引起橘皮状的表面。模腔向里凹也使火焰难以直接加热模腔。平面形的表面可以保证热量有效地从加热带传到口模腔表面,而且当熔体温度需要迅速提高时最好的方法是采用火焰直接加热口模腔。

三、多孔板和滤网组

多孔板置于机筒末端和机头之间,其作用是将熔体的旋转流动变为直线运动和支撑滤网组,孔眼直径应在1.5mm~3.5mm之间,孔小则增加机头反压力,而孔大则不能有效地支撑滤网。

滤网组的作用是;滤去熔体中的杂质,增大机筒内物料压力以保证良好的塑化,将熔体的旋转流动变为直线运动。为经受住强大的机械应力,滤网必须用高质量的金属制造(建议用不锈钢丝)。一般采用三块滤网,粗网通常为60目,细网为80目。

最好不要只用一块细网(80目或更细),因为它有可能在工作中破碎,以至金属粒混入绝缘。

如果已获得良好的塑化,也可以不用滤网组,这将降低加工中的动力消耗。

四、水槽冷却

最好采用分段冷却,各冷却段的温度从90℃逐步降至室温。分段冷却使聚合物分子有时间松弛,从而减轻收缩问题。

第三节开车、短时停车与停车

挤塑机在开车前应进行清理(尤其是加工PVC以后)。由于挤出

机温度设置很高,有必要在加工前清除所有污染物。如果挤出机要连续工作数日,则应退出螺杆彻底清理挤出机。

在开机前先用LDPE试车很有好处,这不仅可以清除挤出机内残留的污染物,还可以检测熔体温度,这时最好将机头打开,让熔体直接从机筒挤出。使用测温探头就能确定熔体是否达到了所期望的温度(170℃~180℃)。如果采用XLPE,其价格比LDPE价格高,这样浪费就比较大。另外机头是打开的,熔体可能吸收空气中的水分而发生交联。

如果一切正常,让螺杆停转并将机头迅速固定到机身上(不可以让XLPE在机筒内停留20分钟),在停车前应将所有的必须装备包括滤网和模具等准备好,如果停车时间超过20分钟;机身内的物料就可能发生予交联而不能使用。在极端情况下,挤出机将被堵塞,这时就必须用人工将交联聚乙烯清理出挤出机。然后将导体与收线盘相连接。在启动牵引之前,应让熔体自模口排出。提高螺杆转速以将所有予交联的物料排出。这时测量挤出物温度。如果一切正常启动牵引,开始逐渐加速,直至达到工艺规定的速度。

即使物料仍在挤塑机中也可视短时停车及更换模具或做其他工作。但时间不可超过20分钟,重新启动时应严格按前述步骤进行。

如果一切正常,将螺杆停止转动,将机头迅速固定到机筒上。交联聚乙烯在机筒内停留时间需要更长时间(10~40分钟)则应将各区段的温度都降到130℃左右。为了在较短时间内将温度降至130℃可让熔体不断排出,直至达到所期望的温度。在这一温度下,聚乙烯

仍处于熔融状态,但都使接枝反应速率显著下降,因而将予交联降至最低水平。同样,重新启动时应遵循前述步骤。停工前,应加入LDPE 将挤出机内的XLPE料排出。这时因交联材料难以清理,更主要的是残留的硅烷可能与挤塑机的金属发生反应。

第四节气体火焰

在某些情况下,有必要使用气体火焰直接加热模腔(但不必让火焰将模腔完全环绕起来)。当加热带向聚乙烯熔体传热效果不佳,导致绝缘表面光洁度差时就需要这样做。使用气体火焰时:

1、可以迅速改变模头的温度以获得良好的表面光洁度。利用气体火焰可使熔体温度几乎及时升至或降至所期望的温度。绝缘表面粗躁的原因之一是熔体的粘弹性。熔体的粘性加上导体的高速牵引可能在绝缘表面产生断裂,这一现象叫做熔体破裂。其特征是表面非常粗躁,而内部质地良好(切开绝缘便能观察到)。直接加热使熔体粘度降低,层流速度剃度减小,从而平滑地包覆导体而不会发生熔体破裂,形成粗躁的表面。温度太高熔体会变得很稀而不足以粘附在导体上而脱落。因此熔体温度应保持在220℃至260℃之间。

2、有助于减小模口脱料。模口脱料的后果是在绝缘表面出现条纹,在某些情况下模口积料会变成硬块出现在绝缘表面。气体火焰可以将模口积料熔化分散或最终将其烧掉。气体火焰不会使绝缘产生过热,因而牵引速度不会让绝缘的任何部分受到长时间加热,与绝缘不同模口积料是固定不动的,受到火焰的充分加热。

3、赶走熔体中残留的硅烷。残留硅烷凝结会在绝缘中形成微孔。火

焰保持熔体处于半熔融状态,让硅烷向外迁移并挥发。

4、保证反应物完全分解,这一点也是比较重要的,在挤出过程中约75%的反应物在进入机头之前发生接枝,而剩余的则在机头内发生反应。火焰保证了口模流道的温度高到足以使所有成分反应完全。

5、在绝缘周围保持较高温度以使绝缘有足够时间“松弛”。这有助于消除以后的收缩。

第五节质量缺陷及排除方法

一、熔体破裂

表面非常粗糙,表面光洁度差(桔皮状),然而绝缘内部质地良好。解决办法:1、提高机头温度;

2、火焰直接加热口模腔;

3、降低牵引速度;

4、降低螺杆转速。

二、予交联

表面光滑,但有间断性硬块。

解决办法:1、降低压缩段和计量段的温度;

2、减少滤网数和目数以减少物料停留时间。

三、交联不足

绝缘为热塑性不能通过热延伸试验。

解决办法:1、提高压缩段和计量段的温度;

2、增加滤网以增加反压力。

四、绝缘与导体粘合不足

导体未包覆,表面光滑但出现大面积导体暴露。

解决办法:降低火焰温度。

五、凹点

表面光滑但有凹点。

解决办法:1、降低牵引速度;

2、稍降口模腔温度;

3、防止发生予交联。

六、模口有物料积累

解决办法:1火焰直接加热口模腔;

2、使用挤压式模具(或减小定型段长度);

七、绝缘表面有烧焦料

解决办法:降低机颈处温度;

八、微孔

绝缘内部有微孔。

解决办法:1、提高火焰温度;

2、水槽尽量靠近模口。

张中丞传后叙翻译

许远虽然才能似乎比不上张巡,但他打开城门,接纳张巡共守睢阳。地位本来在张巡之上,却把权柄交给他,受他指挥,没有什么猜疑和妒忌,最后和张巡一起守城,一起死难,建立了功名,由于城池沦陷而被俘虏,和张巡的死相比先后不同时罢了。许、张两家子弟才能智慧低下,不能彻底理解许远、张巡的志气。张家子弟认为张巡战死而许远受虏不死,怀疑许远怕死而降贼。许远假如怕死的话,为何要苦苦地死守小小的睢阳城,把自己的奴僮杀了给土兵们吃,来同敌军抗战而不投降呢?当他们被围困的时候,城外连极其弱小的援兵都没有,他们所要效忠的只是国家和君主罢了,而叛军则告诉许远唐朝已经灭亡,君主已经死了。许远看见救兵不来,而叛军却越来越多,一定以为敌人的话是真的。等不到外来的救兵尚且死守城池,人吃人也快吃完了,即使是傻瓜也会算得出死亡的期限!由此看来,许远的不怕死也就很明白了。哪有城池失陷了,部下都死光了,他自己却独自含羞忍辱,苟且偷生的呢?即使是最愚蠢的人也不肯这么做。唉!难道说许远这样贤明的人会做这样的事吗? 谈论的人又说许远和张巡分别守城,城池失陷是从许远所分担的一面开始的,拿这个来辱骂许远。这又和儿童的见识没有差别。人要死,他的内部器官一定有先得那个病的部位;拉断绳子,它断开的地方一定是绳子的某一段。观察人死、绳断的人见到情况是这样,据此就责怪某一内脏和绳子的某一段,也未免太不懂道理了。小人喜欢非议,不乐意成全别人的好事竟然到了这个地步哇!象张巡、许远对国家作出的贡献是如此卓越,还不免遭受指摘,别的事情那还有什么可说的呢? 当张、许二公初守睢阳的时候,怎能料到人家终于不来救援,因而放弃睢阳,事先退走呢?如果这座城不能够守住,即使退避到别的地方去又有什么用处呢?等到确无救兵,处于困难的境地时,率领着他们那些因受伤而残废、因挨饿而瘦弱的余部,即便想撤离睢阳也肯定不可能了。张、许二公这样贤明,他们已经考虑得很周到了。坚守一座城池,来保卫朝廷,凭借千百名接近死亡的士兵,抵挡上百万日益增多的敌军,掩蔽江淮流域,从而阻遏叛军的兵势。唐王朝没有被灭亡,是谁的功劳呢?在当时,丢弃城池而考虑活路的不是少数几个人,掌握强兵、坐视不救的人到处都是。他们不去追究非议这些人,反而责怪张、许不该死守,也就可见他们把自己比同叛逆,制造邪说帮助叛敌攻击张、许二公。 我曾在汴州、徐州二幕府任推官,多次经过两州之间的睢阳城,亲自到那称为“双庙”的地方致祭过,那里的老人常常谈到张巡、许远当时的事情。 南霁云向贺兰进明请求救援,贺兰嫉妒张巡、许远的名声威望和功劳业绩超过自己,不肯出兵援救。贺兰喜欢南霁云的英勇和豪壮,不听他求救的要求,硬要留他下来,陈设酒肉,具备歌舞,邀请南霁云入座。南霁云情绪激昂地说:“我南霁云来的时候,睢阳城内的人已经有一个多月没东西吃了。我即使想一个人吃,道义上不忍心这样做,即使吃也咽不下去。”于是抽出随身佩带的刀砍断一个手指,鲜血淋漓,来给贺兰看。满座的人非常震惊,都感动奋激得为他掉泪。南霁云明白贺兰终究不会有为自己出兵的意思,就飞马离去了。快要出城的时候,抽出一支箭射向佛寺的高塔,箭射中在塔上,有一半箭头穿进砖里。他说:“我这次回去,如果打败了叛贼,一定回来灭掉贺兰!这一箭就作为我报仇的记号。”我于贞元年问路过泗州,船上的人还指着中箭韵塔砖告诉我当年的情况。睢阳城失陷时,叛贼用刀威逼张巡投降。张巡不屈服,随即被拉走,行将斩首。又威逼南霁云投降。南霁云没有回答。张巡对南霁云呼喊道:“南八,大丈夫一死罢了,不能屈从不义的人!”南霁云笑着回答说:“我原想要有所作为。现在您说这话,我敢不死吗?”于是他就没有屉服。

硅烷偶联剂成分分析、配方开发技术及作用机理

硅烷偶联剂成分分析、配方开发技术及作用机理 导读:本文详细介绍了硅烷偶联剂的研究背景,理论基础,参考配方等,如需更详细资料,可咨询我们的技术工程师。 禾川化学引进国外配方破译技术,专业从事硅烷偶联剂成分分析、配方还原、配方开发,为偶联剂相关企业提供整套技术解决方案一站式服务; 一、背景 硅烷偶联剂是一种具有特殊结构的有机硅化合物。通过硅烷偶联剂可使两种性能差异很大的材料界面偶联起来,以提高复合材料的性能和增加粘接强度, 从而获得性能优异、可靠的新型复合材料。硅烷偶联剂广泛用于橡胶、塑料、填充复合材料、环氧封装材料、弹性体、涂料、粘合剂和密封剂等。使用硅烷偶联剂可以极大地改进上述材料的机械性能、电气性能、耐候性、耐水性、难燃性、粘接性、分散性、成型性以及工艺操作性等等。 近几十年来, 随着复合材料不断的发展,促进了各种偶联剂的研究与开发。偶联剂和叠氮基硅烷偶联剂改性氨基硅烷,耐热硅烷、过氧基硅烷、阳离子硅烷、重氮和叠氮硅烷以及α-官能团硅烷等一系列新型硅烷偶联剂相继涌现;硅烷偶联剂独特的性能与显著的改性效果使其应用领域不断扩大。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川

化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、硅烷偶联剂 2.1.1硅烷偶联剂作用机理 硅烷类偶联剂分子中存在亲有机和亲无机的功能基团,具有连接有机与无机材料两相界面的功能,对聚合物及无机物体系改性具有明显的技术效果。硅烷类偶联剂结构通式可以写为RSiX3。其中R为与树脂分子有亲和力或反应能力的活性官能团,如氨基、巯基、乙烯基、环氧基、氰基及甲基丙乙烯酰氧基等基团等;X代表能够水解的基团, 如卤素、烷氧基、酰氧基等;硅烷偶联剂由于在分子中具有这两类化学基团,因此既能与无机物中的羟基反应,又能与有机物中的长分子链相互作用起到偶联的功效,其作用机理大致分以下3 步: 1)X基水解为羟基; 2)羟基与无机物表面存在的羟基生成氢键或脱水成醚键 3)R基与有机物相结合。 2.1.2硅烷偶联剂处理技术 硅烷偶联剂的实际使用方法主要有两种:预处理法和整体掺合法。 1)预处理法 预处理法就是先用偶联剂对无机填料进行表面处理,制成活性填料,然后再加入到聚合物中。根据处理方法不同可分为干法和湿法。干法即喷雾法,是将填料充分脱水后在高速分散机中,于一定温度下与雾气状的偶联剂反应制成活性填料;湿法也称溶液法,是将偶联剂与其低沸点溶剂配制成一定浓度的溶液,然后在一定温度下与无机填料在高速分散机中均匀分散而达到调料的表面改性。

二氧化硅表面修饰硅烷偶联剂APTS的过程和机制

2014年7月 CIESC Journal ·2629· July 2014第65卷 第7期 化 工 学 报 V ol.65 No.7 二氧化硅表面修饰硅烷偶联剂APTS 的过程和机制 乔冰,高晗,王亭杰,金涌 (清华大学化学工程系,北京 100084) 摘要:二氧化硅表面经过硅烷偶联剂γ-氨丙基三乙氧基硅烷(APTS )修饰后,在橡胶、塑料、催化剂、色谱柱、吸附剂、生物和医药等领域中具有独特的应用性能,大量文献结合特定应用体系研究二氧化硅表面修饰APTS 的基本规律,以实现理想可控的修饰效果。总结这些分散性研究结果,有利于在新的基础上有效地促进研究的深入。在分析文献的基础上,系统地阐述了二氧化硅表面修饰APTS 的反应机理、修饰工艺、反应动力学、修饰层稳定性和结构形貌等方面的研究进展,提出了目前研究还存在的问题和进一步的研究方向。 关键词:二氧化硅;表面;多相反应;硅烷偶联剂;接枝;修饰 DOI :10.3969/j.issn.0438-1157.2014.07.022 中图分类号:TQ 031 文献标志码:A 文章编号:0438—1157(2014)07—2629—09 Process and mechanism of surface modification of silica with silane coupling agent APTS QIAO Bing, GAO Han, WANG Tingjie, JIN Yong (Department of Chemical Engineering , Tsinghua University , Beijing 100084, China ) Abstract : After modification using gamma aminopropyltriethoxysilane (APTS), the silica surface demonstrates unique performance in the applications to rubber, plastics, catalyst, chromatography column, adsorbent, biologicals and pharmaceuticals. A large number of literatures focus on APTS modification of silica in the specific application background for achieving ideal and controllable modification. Summarizing these scattered results and discoveries can effectively promote research further on a new stage. Based on an analysis of literatures, the mechanism of reaction, process of modification, kinetics of reaction, stability and structure of the modified layer are reviewed. The existing problems in the current state of the research and the directions for further research are proposed. Key words : silica; surface; multiphase reaction; silane coupling agent; graft; modification 引 言 二氧化硅在橡胶、塑料、催化剂载体、吸附剂、 生物医药等领域有广泛应用,通常需要与有机基体 复合,但是,与其他无机金属氧化物如氧化铝、二 氧化钛、氧化锌等一样,二氧化硅表面有大量羟基,亲水性强,与有机基体复合的相容性和分散性差,难以发挥其优良的性能,必须对其表面进行有机修饰。γ-氨丙基三乙氧基硅烷(APTS )是一种典型的硅烷偶联剂,常用于氧化物表面的修饰,经过APTS 2014-03-25收到初稿,2014-04-05收到修改稿。 联系人:王亭杰。第一作者:乔冰(1989—),女,博士研究生。基金项目:国家自然科学基金项目(21176134)。 Received date : 2014-03-25. Corresponding author : Prof. WANG Tingjie, wangtj@tsinghua. edu. cn Foundation item : supported by the National Natural Science Foundation of China (21176134).

聚乙烯辐射交联发泡

聚乙烯辐射交联发泡 聚乙烯泡沫塑料继承了原材料聚乙烯树脂的所有优点:强韧、有挠性、耐摩擦、有优异的绝缘、隔热性和耐化学性,还具有飘浮性和缓冲性。PE泡沫多为闲孔,无毒,有优良的二次加工性能,可以进行切削切断,可热成型、真空成型、压花成型,还可与其他材料复合。 PE泡沫分为交联和无交联两种,交联又分为化学交联和辐射交联。化学交联PE最早由美国于1941年研制成功,其生产方法是非连续的。辐射交联PE泡沫由日本于1965 年首先实现工业化,其他从事PE 辐射交联泡沫生产的主要厂家有美国V oltex,德国的Basf及英国的发泡橡胶和塑料公司,而我国在这方面几乎属于空白。 本文将主要就聚乙烯辐射交联发泡的机理和工艺,交联剂的种类,交联方式等展开综述。 1.辐射交联的优点 化学交联和辐射交联的泡沫塑料之间的差别主要在于由辐射交联得到的泡孔质量更好一些。由于生产过程中辐射交联先于发泡所以辐射交联法对于发泡板材的厚度有一定的要求,通常以薄型发泡制品为主。另外,过量的辐射也会导致泡孔破裂并得到高密度制品。而化学交联体系,交联同时在片材的中间和两面发生交联,所以对发泡板的厚度无限制[3]。 化学交联需要在高温下进行,而辐射交联在常温常压下就可以完成,辐射反应便于精确控制,重现性好,均匀性优于化学交联。如,辐射交联产品用于电线电缆时,质量好,绝缘层交联均匀性佳,无烧结,无气泡,绝缘层不粘导体,易剥离,消除了由于熔融造成的偏心和变色。 另外,经过技术经济比较,辐射交联比化学交联应用范围广,生产效率高,成本低,创效大,节能节材[5]。 因此,PE泡沫塑料的辐射交联正在被广泛的应用和研究着。 2. 聚乙烯辐射交联发泡交联机理 高分子辐射交联技术就是利用高能或电离辐射引发聚合物电离与激发,从而产生一些次级反应,进一步引起化学反应,实现高分子间交联网络的行成,是聚合物改性制备新型材料的有效手段之一。 高聚物的辐射交联是一个伴随着交联和主链降解的过程。它的基本原理为:聚合物大分子在高能或放射性同位素作用下发生电离和激发,生成大分子游离基,进行自由基反应;并产生一些次级反应。其反应终止机理大致如下[5]: (1)辐射产生的邻近分子间脱氢,生成的两个自由基结合而交联 (2)产生的两个可移动的自由基相结合产生交联 (3)离子—分子反应直接导致交联 (4)自由基与双键反应而交联 (5)链裂解产生的自由基复合反应实现交联 (6)环化反应导致交联 3. 聚乙烯辐射发泡的工艺 辐射交联的工艺流程为: 将聚乙烯和发泡剂以低于发泡剂分解温度的温度混炼并成型为初坯,接着以剂量1~200kGY的射线辐射,使之交联,然后再加热到发泡剂的分解温度以上,是发泡剂分解放气,就制成了泡沫塑料制品。 PE发泡成型可以采用的化学发泡剂比较多,如偶氮二甲酰胺(AC),偶氮二甲酸二异丙酯,对甲苯磺酰氨基脲等。[3] 对于PE泡沫来说,AC是较理想的发泡剂。研究表明,AC的分解温度很高,约200°C左右,远高于聚乙烯的熔点,发气量大,无毒。氧化锌、硬酯酸锌是促进AC分解的首选助剂,可以使其有较大的发气量和较快的分解速率。为了制备发泡率高,泡孔细小均匀致密的高质量聚乙烯泡沫塑料,要求AC发泡剂在聚乙烯树脂中分解温度要低,AC在聚乙烯中的分解速度要快,分解产生的气体量要大。单纯AC在聚乙烯树脂中的分解温度范围较宽,而含复合助剂的AC在聚乙烯树脂中的分解温度范围较窄。

第九章 聚合物的化学反应

第九章聚合物的化学反应 思考题9.1聚合物化学反应浩繁,如何考虑合理分类,便于学习和研究? 答目前聚合物化学反应尚难按照机理进行分类,但可按结构和聚合度的变化粗分为3类: (1)聚合度不变,如侧基反应,端基反应; (2)聚合度增加,如接枝、扩链、嵌段和交联等; (3)聚合度变小,如降解、解聚和热分解。 思考题9.2聚集态对聚合物化学反应影响的核心问题是什么?举一例子来说明促使反应顺利进行的措施。 答欲使聚合物与低分子药剂进行反应,首先要求反应的基团处于分子级接触,结晶、相态、溶解度不同,都会影响到药剂的扩散,从而反映基团表观活性和反应速率的差异。 对于高结晶度的聚合物,结晶区聚合物分子链间的作用力强,链段堆砌致密,化学试剂不容易扩散进去,内部化学反应难以发生,反应仅限于表面或非结晶区。此外,玻璃态聚合物的链段被冻结,也不利于低分子试剂的扩散和反应。因此反应之前,通常将这些固态聚合物先溶解或溶胀来促进反应的顺利进行。 纤维素分子间有强的氢键,结晶度高,高温下只分解而不熔融,也不溶于一般溶剂中,但可被适当浓度的氢氧化钠溶液、硫酸、醋酸所溶胀。因此纤维素在参与化学反应前,需预先溶胀,以便化学试剂的渗透。 思考题9.3几率效应和邻近基团效应对聚合物基团反应有什么影响?各举一例说明。 答当聚合物相邻侧基作无规成对反应时,中间往往留有未反应的孤立单个基团,最高转化程度因而受到限制,这种效应称为几率效应。 聚氯乙烯与锌粉共热脱氯成环,按几率计算,环化程度只有86.5%,尚有13.5%氯原子未能反应,被孤立隔离在两环之间,这就是相邻基团按几率反应所造成的。 高分子中原有基团或反应后形成的新基团的位阻效应和电子效应,以及试剂的静电作用,均可能影响到邻近基团的活性和基团的转化程度,这就是邻近基团效应。 (1)邻近基团的位阻效应当聚合物分子链上参加化学反应的基团邻近的是体积较大的基团时,往往会由于位阻效应而使参与反应的低分子反应物难以接近反应部位,使聚合物基团转化程度受到限制。如聚乙烯醇的三苯乙酰化反应。在反应先期进人大分子链的体积庞大的三苯乙酰基对邻近的羟基起到“遮盖”或“屏蔽”作用,严重妨碍了低分子反应物向邻位羟基的接近,最终导致该反应的最高反应程度为50%。 (2)邻近基团的静电作用聚合物化学反应往往涉及酸碱催化过程,或者有离子态反应物参与反应,该化学反应进行到后期,未反应基团的进一步反应往往受到邻近带电荷基团的静电作用而改变速度。 带电荷的大分子和电荷相反的试剂反应,结果加速,例如以酸作催化剂,聚丙烯酰胺可以水解成聚丙烯酸,其初期水解速率与丙烯酰胺的水解速率相同。但反应进行之后,水解速率自动加速到几千倍。因为水解所形成的羧基-COOH与邻近酰氨基中的羰基静电相吸,形成过渡六元环,有利于酰氨基中氨基一NHz的脱除而迅速水解。如聚甲基丙烯酰胺在强碱液中水解时,某一酰氨基两侧如已转变成羧基,则对碱羟基有斥力,从而阻碍了水解,故水解程度一般在70%以下。 思考题9.4在聚合物基团反应中,各举一例来说明基团变换、引入基团、消去基团、环化反应。

硅烷偶联剂反应机理

硅烷偶联剂在复合材料中作用原理 硅烷偶联剂的作用机理比较复杂,人们对其进行了相当多的研究,提出了各种理论,但至今无完整统一的认识,主要有以下三种理论[]1.化学键理论。该理论认为:硅烷偶联剂的结构通式为YRSiX 3 ,R:烷基;Y:与聚合物反应的有机活性基团;X为与无机填料形成牢固化学键的亲水性基团。这两种性质差别很大的材料以化学键“偶联”起来,获得良好的粘结。这也是这类化合物被称为偶联剂的原因。2.浸润效应和表面能效应,在橡胶的制造中,基料与被粘物的良好浸润非常重要。如果能获得得完全的浸润,那么基料对高能表面物理吸附的粘结强度将远高于有机基料内聚强度,用硅烷偶联剂处理无机填料表面,会提高其表面张力,从而促使有机基料在无机物表面,会提高其表面张力,从而促使有机基料在无机物表面的浸润与展开。3.形态理论。无机填料上的硅烷偶联剂会以某种方式改变邻近有机聚合物的形态,从而改进粘结效果。可变形层理论认为,可产生一个挠性树脂层以缓和界面应力;而约束层理论则认为,硅烷可将聚合物结构“紧束”在相间区域中。 根据Arkles提出的反应机理,硅烷偶联剂首先通过各种水分等发生水解,继而脱水缩合成为多聚体,再与无机表面的氢氧基发生水合,通过加热干燥,无机物表面发生脱水反应,最终被硅烷偶联剂覆盖。与此同时,偶联剂的有机活性基团与聚合物进行反应,制得复合材料。对于含氢氧基较多的无机填料,偶联剂的效果比较好。 Si69化学式为(C 2H 5 O) 3 -Si-(CH 2 ) 3 -S 4 -(CH 2 ) 3 -Si-(C 2 H 5 O) 3 ,其官能团是R-S 4 -R’,这种官能团在力的作用或高温下能够发生如下反应: R-S4-R’→R-S x+S(4-x)-R’ (1≤x≤4) 这两种自由基能够将填料与橡胶分子连接起来,产生偶联作用,同时还可能在反应过程种释放出硫自由基,与橡胶分子发生交联反应,从而提高了胶料的交联密度,表现出较高的定伸应力和硬度。 Si69可能与填料及橡胶之间发生的反应 1.Si69先发生水解反应: (C2H5O)3-Si-(CH2)3-S4-(CH2)3-Si-(C2H5O) →→→ H2O

聚烯烃改性研究

二、聚烯烃改性 1、聚乙烯改性 (1)国际上现用少量高密度聚乙烯掺入到低密度聚乙烯中以达到防止或减少封拈效果。(2)加入少量(0.05~0.1%)油酸胺化物,可大为减少薄膜封粘。如果加入0.5~2%的聚丙烯,可提高其透明度 (3)用二氧化硅、碳素、粘土、碳酸钙,甚至一些工业废渣作为填充剂,填充量可达1:1,虽增强刚性,但抗张强度、延伸率、抗裂强度却有所下降,然而脆性化温度有所提高。 (4)以交联剂交联改性,为目前欧美研完的一种聚乙烯聚联改性新方法。 交联工艺有下列几种: A、有机过氧化物交联厂 B、叠氦化物交联 C、放射线交联 D、热交联 F、烷硅交联, H、发泡交联。 (5)光氯化聚乙烯薄膜生产已经工业化,其可分为二种光氯化方法( ①日本采用光氯化照射室方法,即将聚乙烯薄膜在照射室内二面用氯气与之接触,并在一面用紫外线照射,这样氯原子不断扩散,紫外线也溅射到薄膜上,即使不直接接触光的面,同样得以光氯化。 ②利用透过室方法,即将聚乙烯薄膜在透过室内,在绝对抽真空情况下一面用光照射,仅只有一面与氯气接触,并在同一面用紫外线进行光照。 除上述两种光氯化方法外,若二面同时用紫外线照射,效果更佳。经光氯化改性的聚乙烯薄膜,改变其表面不活泼而难于印刷的问题,不需进行表面处理即可印刷。 聚丙烯改性 聚丙烯(PP)是五大通用塑料之一,由于其原料来源丰富、价格便宜、易于成型加工、产品综合性能优良,用途非常广泛,已成为发展最快的塑料品种之一。但PP也存在一些不足,最大缺点是耐寒性差,低温易脆裂;其次是收缩率大,抗蠕变性差,容易产生翘曲变形。与传统工程塑料相比,PP还存在耐候性差,涂饰、着色和黏合等二次加工性能差,与其他极性聚合物和无机填料的相容性差等缺陷,从而限制了其应用范围。PP的高性能化、工程化、功能化是目前改性PP的主要研究方向。 PP改性可分为化学改性和物理改性。化学改性主要指共聚、接枝、交联等,通过改变P的分子结构以达到改性目的。物理改性主要包括共混、填充、复合填强、表面改性等,通过改变PP的分子聚集态结构,以达到改善材料性能的目的。 1 PP的化学改性 结构决定性能。高分子材料的基本特征是其结构的多层性,每一层结构的改变,都为材料性能的改进提供可能。PP的化学改性是指通过化学方法改变其分子链上的原子或原子团的种类及组合方式,从而对材料的聚集态或组织态结构产生影响,改变材料性能。因此通过化学改性可以得到具有不同性能的新材料。

有机硅偶联剂概述及其作用机理总结

有机硅偶联剂概述及其作用机理总结 一、偶联剂概述 偶联剂是一种具有特殊结构的有机硅化合物。在它的分子中,同时具有能与无机材料(如玻璃、水泥、金属等)结合的反应性基团和与有机材料(如合成树脂等)结合的反应性基团。常用的理论有化学键理论、表面浸润理论、变形层理论、拘束层理论等。偶联剂作表面改性剂,用于无机填料填充塑料时,可以改善其分散性和黏合性。 二、偶联剂种类 偶联剂主要有有机铬偶联剂、有机硅偶联剂和钛酸偶联剂。胶黏剂中常选用有机硅偶联剂,其通式为RSiX3,其中R为有机基团,如-C6H5、-CH=CH2等,能与树脂结合;X为可以水解的基团,如-OCH3、-OC2H5、-Cl等。 三、偶联剂作用过程 B?Arkles根据偶联剂的偶联过程提出了4步反应模型,即: ①与硅原子相连的SiX基水解,生成SiOH; ②Si-OH之间脱水缩合,生成含Si-OH的低聚硅氧烷; ③低聚硅氧烷中的SiOH与基材表面的OH形成氢键; ④加热固化过程中,伴随脱水反应而与基材形成共价键连接。 一般认为,界面上硅烷偶联剂水解生成的3个硅羟基中只有1个与基材表面键合;剩下的2个Si-OH,或与其他硅烷中的Si-OH缩合,或呈游离状态。因此,通过硅烷偶联剂可使2种性能差异很大的材料界面偶联起来,从而提高复合材料的性能和增加黏结强度,并获得性能优异、可靠的新型复合材料。硅烷偶联剂广泛用于橡胶、塑料、胶黏剂、密封剂、涂料、玻璃、陶瓷、金属防腐等领域。现在,硅烷偶联剂已成为材料工业中必不可少的助剂之一。

硅烷偶联剂的作用和效果以被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释。偶联剂在两种不同性质材料之间界面上的作用机理已有不少研究,并提出了化学键合和物理吸着等解释。其中化学键合理论是最古老却又是迄今为止被认为是比较成功的一种理论。 四、偶联剂作用理论 1.化学结合理论 该理论认为偶联剂含有一种化学官能团,能与玻璃纤维表面的硅醇基团或其他无机填料表面的分子作用形成共价键;此外,偶联剂还含有一种别的不同的官能团与聚合分子键合,以获得良好的界面结合,偶联剂就起着在无机相与有机相之间相互连接的桥梁似的作用。 下面以硅烷偶联剂为例说明化学键理论。例如氨丙基三乙氧基硅烷,当用它首先处理无机填料时(如玻璃纤维等),硅烷首先水解变成硅醇,接着硅醇基与无机填料表面发生脱水反应,进行化学键连接。具体过程如下: 硅烷中的基团水解--水解后羟基与无机填料反应--经偶联剂处理的无机料填进行填充制备复合材料时,偶联剂中的R基团将与有机高聚物相互作用,最 终搭起无机填料与有机物之间的桥梁。 硅烷偶联剂的品种很多,通式中R基团的不同,偶联剂所适合的聚合物种类也不同,这是因为基团R对聚合物的反应有选择性,例如含有乙烯基和甲基丙烯酰氧基的硅烷偶联剂,对不饱和聚酯树脂和丙烯酸树脂特别有效。其原因是偶联剂中的不饱和双键和树脂中的不饱和双键在引发剂和促进剂的作用下发生了化学反应的结果。但含有这两种基团的偶联剂用于环氧树脂和酚醛树脂时则效果不明显,因为偶联剂中的双键不参与环氧树脂和酚醛树脂的固化反应。但环氧基团的硅烷偶联剂则对环氧树脂特别有效,又因环氧基可与不饱和聚酯中的羟基反应,所以含环氧基硅烷对不饱和聚酯也适用;而含胺基的硅烷偶联剂则对环氧、酚醛、

聚氯乙烯的辐射交联

聚氯乙烯的辐射交联 朱志勇,张勇,张隐西 摘要:PVC经交联后,其热性能、电性能、机械性能均大幅度提高,材料使用耐温等级亦相应提高.与传统的化学交联相比,采用高能电子射线进行的辐射交联方法具有产品质量好、生产工艺简单、生产效率高、能耗低、环境污染小等优点.文中综述了在多官能团单体交联剂存在下,以高能电子射线对PVC进行辐射交联的基本原理、交联产品的性能及交联生产的工艺特点,比较了辐射交联与化学交联之间的优缺点,总结了近年来PVC辐射交联技术在理论及工业应用中的最新进展,并介绍了辐射交联PVC材料在电线电缆、建筑材料等领域的应用。 关键词:聚氯乙烯;辐射;交联 分类号:O 644.2 Radiation Crosslinking of PVC Zhu Zhiyong,Zhang Yong,Zhang Yinxi School of Chemistry and Chemical Technology, Shanghai Jiaotong University, China Abstract:The radiation crosslinking of plasticized polyvinyl chloride (PVC) was reviewed, which includes fundamental principles of crosslinking reaction, characteristics of crosslinked products, handling technology in industrial processing and advantages of radiation crosslinking over chemical crosslinking methods. The latest development of PVC radiation crosslinking in theory and industry application was summarized. The uses of radiation crosslinked PVC materials in some fields, such as wire and cable insulation, construction materials etc., were also introduced. Key words:polyvinyl chloride; radiation ;crosslinking 聚氯乙烯(PVC)是一种用途广泛的通用塑料,它成本低廉,成型方便,力学性能优异,耐腐蚀,电绝缘性优良,表面印刷性好,广泛应用于建筑、轻工、化工、电器、电线电缆等领域.PVC材料的主要缺点在于耐温性差,耐候性、耐磨性也较差,并且增塑剂的析出使得老化性能变劣,限制了PVC在苛刻条件下的使用,也不能满足某些特种线缆的要求.交联是克服这些缺点的有效途径之一.PVC材料交联后,耐温等级显著提高,耐老化性、耐候性、耐磨性、耐化学性也同步提高,综合性能大大增强.PVC 交联主要有化学交联和辐射交联两种.与化学交联相比,辐射交联工艺简单,能耗低,产率高,无污染,具有更广泛的工业应用前景. 普通PVC材料在辐射作用下并不交联,主要发生脱氯化氢反应与降解反应,产生共轭双键使产品变色.1959年,Pinner与Miller首先发现,多官能团不饱和单体能够强化PVC辐射下的交联反应,从而使PVC辐射

硅烷偶联剂地使用(完整篇)

硅烷偶联剂的使用(完整篇) 一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及 CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,则可形成硅醇阴离子。硅烷偶联剂的可润湿面积(WS),是指1g硅烷偶联剂的溶液所能覆盖基体的面积(㎡/g)。若将其与含硅基体的表面积值(㎡/g)关连,即可计算出单分子层覆盖所需的硅烷偶联剂用量。以处理填料为例,填料表面形成单分子

硅烷偶联剂改性纳米二氧化钛并接枝丙烯腈的机理

2015年第34卷第11期CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·3985· 化工进展 硅烷偶联剂改性纳米二氧化钛并接枝丙烯腈的机理 王雅珍1,陈国力2,岳成娥1,赵宇2,何子健1 (1齐齐哈尔大学材料科学与工程学院,黑龙江齐齐哈尔 161006;2齐齐哈尔大学化学与化学工程学院, 黑龙江齐齐哈尔 161006) 摘要:主要研究了硅烷偶联剂(KH-560)改性纳米二氧化钛(TiO2)制备TiO2(KH-560)以及TiO2(KH-560)与丙烯腈(AN)接枝聚合生成TiO2(KH-560)-g-AN的反应机理。通过傅里叶变换红外(FT-IR)分析确定了TiO2(KH-560)和TiO2(KH-560)-g-AN的官能团结构。通过X射线光电子能谱(XPS)分析,由TiO2(KH-560)中的氧元素和碳元素结合能的微小变化,引起C1s、O1s化学环境的变化,来确定TiO2(KH-560)的结构;由TiO2(KH-560)-g-AN 的氧元素、碳元素和氮元素的结合能微小变化引起C1s、O1s、N1s化学环境的变化,从而确定了TiO2(KH-560)-g-AN的结构。结合FTIR和XPS两者的分析,最终确定TiO2(KH-560)-g-AN的反应机理。 关键词:纳米粒子;丙烯腈;化学反应;聚合物;机理 中图分类号:TQ 311 文献标志码:A 文章编号:1000–6613(2015)11–3985–05 DOI:10.16085/j.issn.1000-6613.2015.11.025 Mechanism of nano-TiO2 modified silane coupling agent and grafting acrylonitrile WANG Yazhen1,CHEN Guoli2,YUE Cheng’e1,ZHAO Yu2,HE Zijian1(1College of Materials Science and Engineering,Qiqihar University,Qiqihar 161006,Heilongjiang,China;2College of Chemistry and Chemical Engineering,Qiqihar University,Qiqihar 161006,Heilongjiang,China)Abstract:The reaction mechanism of nano-titanium dioxide (TiO2) modified with the silane coupling agent (KH-560) grafted with acrylonitrile(AN) to produce TiO2(KH-560)-g-AN was studied. Functional group structures of TiO2 (KH-560) and TiO2(KH-560)-g-AN were determined by Fourier transform infrared (FT-IR) analysis. The results of X-ray photoelectron spectroscopy (XPS) analysis show that chemical environment of C1s,O1s in TiO2(KH-560) are caused by slight variations of oxygen and carbon element binding energy in TiO2(KH-560). So the structure of TiO2(KH-560) is determined. Chemical environment of C1s,O1s,and N1s in TiO2(KH-560)-g-AN are caused by slight variations of oxygen,carbon,and nitrogen element binding energy in TiO2(KH-560)-g-AN. So the structure of TiO2(KH-560)-g-AN is determined. The graft polymerization mechanism of TiO2(KH-560) and AN is determined ultimately by the analysis of both FT-IR and XPS. Key words:nanoparticles;acrylonitrile;chemical reaction;polymers;mechanism 纳米二氧化钛具有良好的紫外线吸收作用,能提高复合材料的耐老化性能[1-3],聚丙烯腈(PAN)具有抗紫外老化的作用[4-6]。近几年,硅烷偶联剂(KH-560)改性的纳米二氧化钛接枝聚合物有很多,Li等[7]用KH-560对TiO2进行表面处理,然后将其接枝到P(St-DVB)微球上。王俊杰等[8]在纳米TiO2上接枝KH-560,并与甲基丙烯酸甲酯发生自由基聚合反应。本文作者课题组[9]成功地将丙烯腈 收稿日期:2014-12-12;修改稿日期:2015-03-16。 基金项目:国家自然科学基金项目(21376127)。 第一作者及联系人:王雅珍(1961—),女,博士,教授,研究生导师。E-mail wyz6166@https://www.360docs.net/doc/621706130.html,。

有机硅偶联剂简介及其作用机理

有机硅偶联剂简介及其作用机理 By舞阳 偶联剂是一种具有特殊结构的有机硅化合物。在它的分子中,同时具有能与无机材料 ( 如玻璃、水泥、金属等 ) 结合的反应性基团和与有机材料 ( 如合成树脂等 ) 结合的反应性基团。常用的理论有化学键理论、表面浸润理论、变形层理论、拘束层理论等。偶联剂作表面改性剂,用于无机填料填充塑料时,可以改善其分散性和黏合性。 偶联剂主要有有机铬偶联剂、有机硅偶联剂和钛酸偶联剂。胶黏剂中常选用有机硅偶联剂,其通式为RSiX3,其中R为有机基团,如—C6H5、—CH﹦CH2等,能与树脂结合;X为可以水解的基团,如—OCH3、—OC2H5、—Cl等。 偶联剂作用与机理B?Arkles 根据偶联剂的偶联过程提出了4步反应模型,即:①与硅原子相连的 SiX 基水解,生成 SiOH ;② Si —OH 之间脱水缩合,生成含 Si —OH 的低聚硅氧烷;③低聚硅氧烷中的 SiOH 与基材表面的 OH 形成氢键;④加热固化过程中,伴随脱水反应而与基材形成共价键连接。一般认为,界面上硅烷偶联剂水解生成的 3 个硅羟基中只有 1 个与基材表面键合;剩下的 2 个 Si — OH ,或与其他硅烷中的 Si — OH 缩合,或呈游离状态。因此,通过硅烷偶联剂可使 2 种性能差异很大的材料界面偶联起来,从而提高复合材料的性能和增加黏结强度,并获得性能优异、可靠的新型复合材料。硅烷偶联剂广泛用于橡胶、塑料、胶黏剂、密封剂、涂料、玻璃、陶瓷、金属防腐等领域。现在,硅烷偶联剂已成为材料工业中必不可少的助剂之一。 硅烷偶联剂的作用和效果以被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释。偶联剂在两种不同性质材料之间界面上的作用机理已有不少研究,并提出了化学键合和物理吸着等解释。其中化学键合理论是最古老却又是迄今为止被认为是比较成功的一种理论。 硅烷偶联剂作为表面改性剂在金属防腐预处理上的应用是它的最新应用。要获得与金属基体结合良好的防腐涂层,必须选择合适的涂覆系统、制定合理的涂覆工艺、进行严格的表面预处理。目前进行表面预处理的方法有 2 种:①采用等离子体聚合方法在金属表面上沉积一层有机物薄膜,但该法成本高,使其推广应用受到限制;②采用有机硅烷偶联剂水溶液处理,在金属表面上沉积一层很薄的有机硅烷薄膜。由于硅烷偶联剂在水解后能形成三羟基的硅醇,醇羟基之间可以互相反应生成一层交联的致密网状疏水膜,由于这种膜表面有能够和树脂起

硅烷偶联剂的使用方法

一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,