改善报告案例

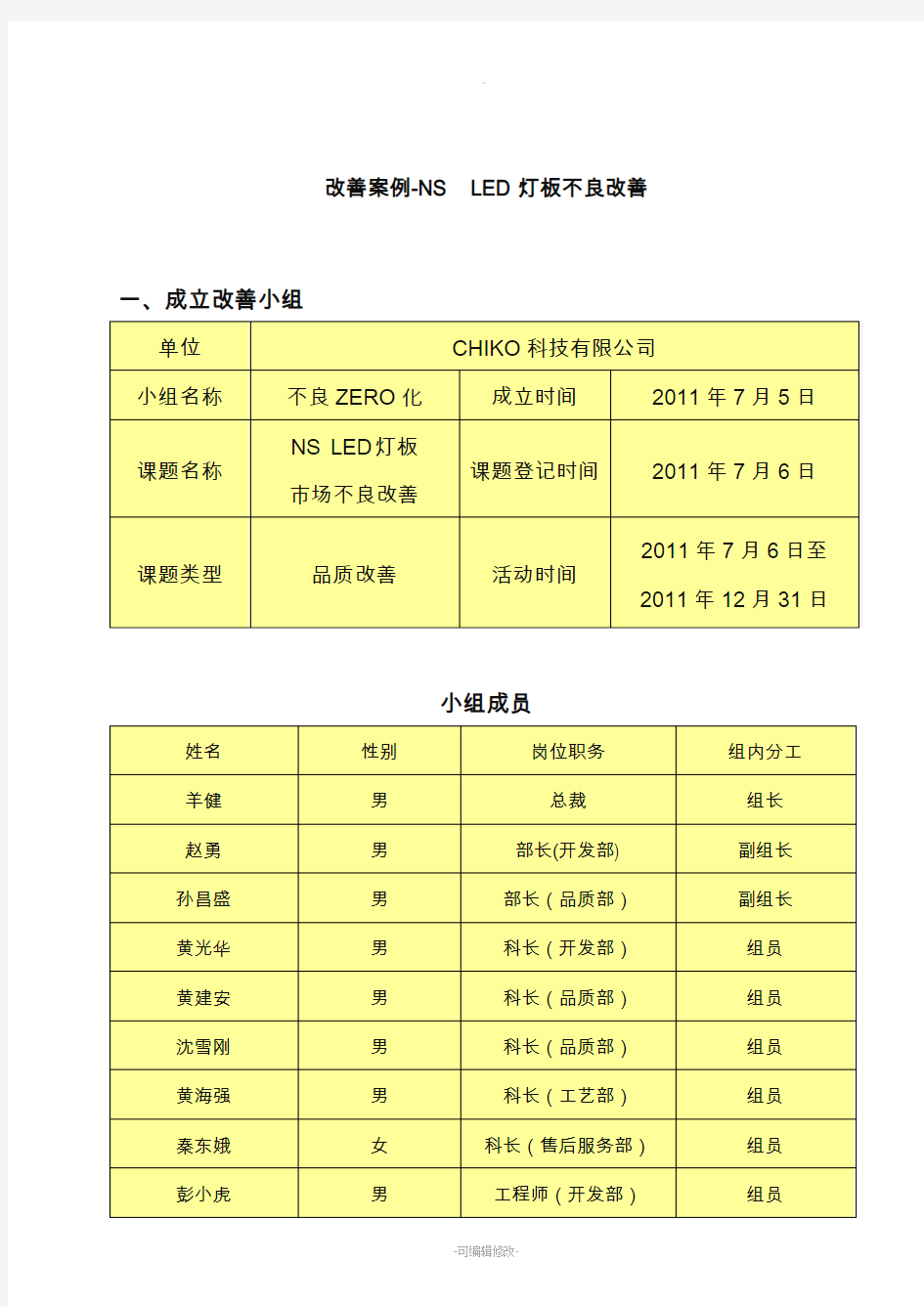

改善案例-NS LED灯板不良改善一、成立改善小组

小组成员

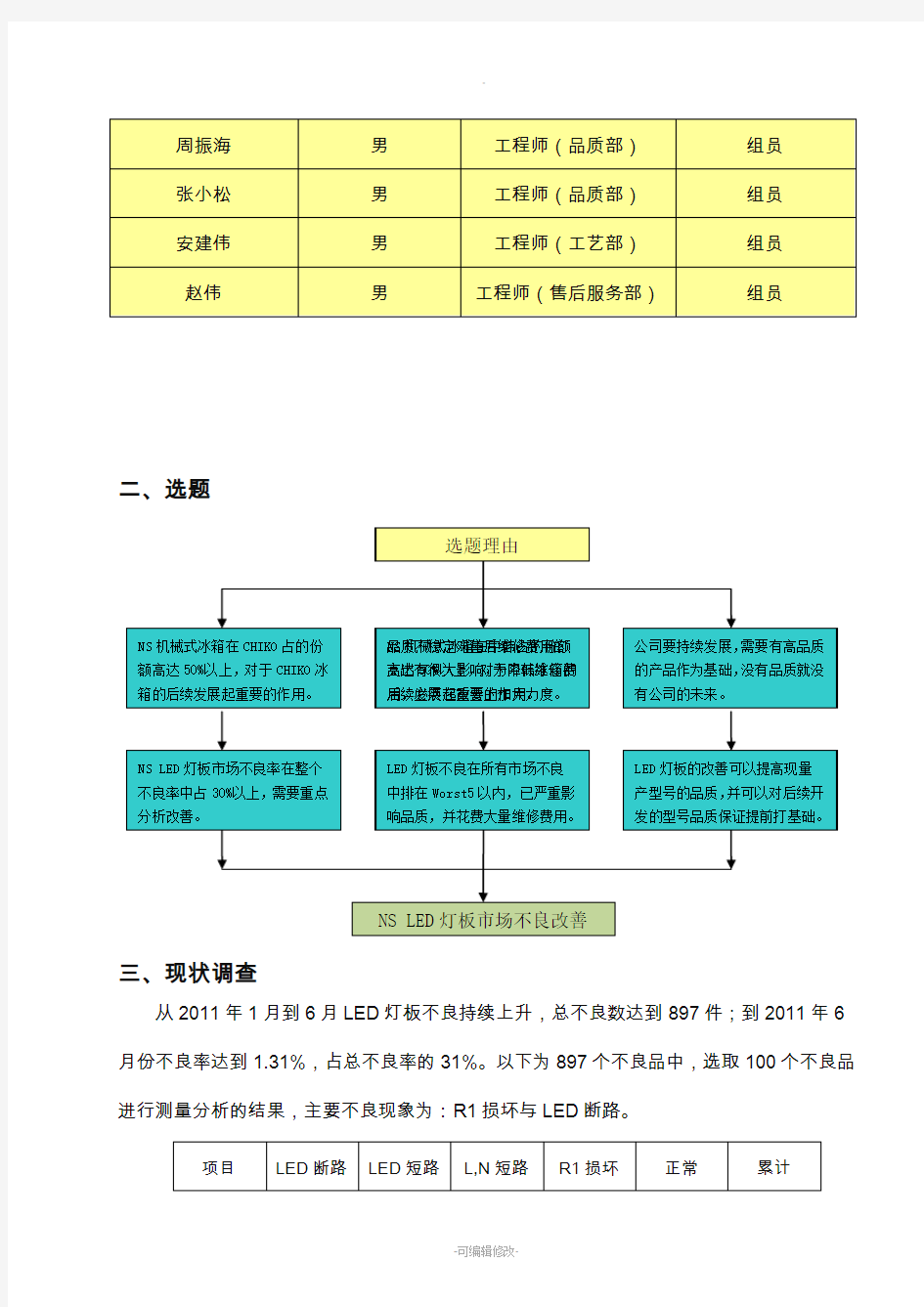

二、选题

三、现状调查

从2011年1月到6月LED灯板不良持续上升,总不良数达到897件;到2011年6月份不良率达到1.31%,占总不良率的31%。以下为897个不良品中,选取100个不良品进行测量分析的结果,主要不良现象为:R1损坏与LED断路。

(%)

四、设定目标

1、设定目标值:NS LED灯板不良率从6月的1.31%,6个月内下降至0.5%以下。

2、可行性分析:

LED灯板也作为PCB板的一种,可以把不良率控制在与其他PCB同一个水平线。

其他PCB不良在0.5%左右,LED灯板因为元器件比较少,并且LED的本身寿命比较长,不良率可以比其他PCB更低。根据其他同行业不良率统计结果,同比情况下不良

率也是可以控制在0.5%以下。

五、分析原因

六、要因确认

末端要因分析表

要因收集表

提案改善案例分享

提案改善案例分享 這是永鋒鋼鐵公司廠部長交流會中,動力部杜部長對台灣引興王佳惠總經理11月24日在永鋒精益大講堂演講,回饋的第一句話—「她是蹦著講話,有活力、有激情。」 王總經理常駐嘉興,也擔任翔茆、承茆、專晶三公司總經理,各有同仁100多人,為何會被邀請到有6000餘名同仁的永鋒鋼鐵演講呢?又如何會引起場部長們的共鳴呢? 三公司繼承台灣引興公司的傳統,生產與工具機有關的板金與伸縮護罩,在業界享有盛名。長期實踐豐田生產方式與TPM,顛覆業界訂製品用庫存交貨的方式,對規格各異的製品,100%接單後,根據交期生產。除顧客、公司、同仁均因此獲利之外,異於常規的經營模式也引起各界的重視,訪客絡繹不絕。 演講中,王總經理談得最多的,是競爭對手的挖角與新年後的人員流動,2013年新年後,幾乎只剩下她看著空蕩蕩的工廠。只得重新招人,自己親自教導,她認為「能力不足者可以教,願意把事情做好的態度更重要。」即使是現在,若讓昆明玉溪廠的同仁寫他們自己的名字,仍有1/3的人是邊寫邊發抖。但若讓他們說說自己的工作,卻能滔滔不絕,還有人入選總公司所舉辦說故事比賽的決賽。 對於2015年以後,為何新年後的離職率幾乎降到0的問題,王總經理反問:「是待遇嗎?」是成長,是被尊重,是熟練了原來不會工作的成就感。

王總經理再有本領,也教不了所有的人,況且生產現場工作多如牛毛,要如何教導傳承呢?公司裡有一個「我就是老師」的活動,乍聽之下以為王總經理就老師,結果不是,連不會寫名字的同仁也可當老師。每個人每個月要交出一張「單點教程,OPL. One Point Lesson」。不會寫,可以用畫的,也可以口述由旁人代寫,之後,小老師上場了,寫的人也要將自己的OPL教給做同樣工作的同仁,當然會有不同的意見,交流後就有了更好的結論。可以想像這樣的場景嗎?大家做OPL單點教程,互相觀摩學習、成長,從技工變成技師,變成老師。 談起與同仁的溝通,王總經理剝著橘子與一位觀眾分享,示範同理心,如果大家吃著同一個橘子,就容易溝通橘子好不好吃,溝通時要齊一彼此的立足點,換位思考,才容易溝通。「同仁找你時,肯定是遇到困難」,王總經理承認這時還做不到立刻放下手邊的工作來處理,但她認為當時的態度將成為妳在員工眼中的印象。 關於如何鼓勵同仁改善,王總經理認為要讓職場的氣氛佈置成全體同仁的學習道場,將所有的事物區分成如下圖的四個部分: 1. 立刻改善身邊的小事。(紅色) 2. 從改善中學習、成長。 3. 原來困難的事變簡單了。擴大了可以立刻得到效果的範圍(紅色)。 4. 開發了原來未曾想到過的新領域(橙色) 5. 豐田鼓勵讓大多數的人,立即做第3象限的改善,讓大多數的人有成就感,水漲船高的結果,連1、4象限要花時間,困難的事也容易解決,而持續擴大了組織(面對、挑戰困難、學習、解決問題)的能力。

改善提案案例大全

改善提案案例大全 篇一:员工提案改善案例 为什么提案(合理化建议)活动的持续力会不强呢笔者认为首先要解决的是观念问题。笔者曾经为深圳市一家港资企业做培训,笔者建议董事长要在企业内搞提案活动、qcc活动、甚至是tpm活动,这位董事长十分诧异地问笔者,“工作没做好,干部员工理所当然要做改善,这是他们本身的职责,为什么还要搞活动呢企业已经给干部员工发工资了,为什么搞了活动还要发奖金呢”笔者询问这位董事长,“假如员工不搞改善企业是否会少发员工的工资呢”他告诉笔者说不会,笔者又继续问他,“假如员工不做改善工资不会少那么员工又为什么要做改善呢”这位董事长听后严肃地说,“员工做事要有责任心,我们企业不欢迎没有责任心的员工……”由于董事长观念的迂腐,这家企业竞争力逐渐下降,导致该企业形成“老板天天忙基层,员工天天谈战略”的滑稽局面。 笔者曾经担任深圳市一家台资家具制造型企业的咨询顾问,这家拥有数千人的大型企业内有一支数十人的“合理化”队伍,他们专门为这支队伍成立了一个部门叫“合理化课(部)”。笔者觉得他们这种做法很特别,一次,询问他们的管理干部,“合理化课(部)这个叫法很好,请问这些人每天在忙些什么呢”这几位经理一听就笑了起来说,“我们老总很崇拜台塑集团的王永庆,他听说台塑集团有个合理化部门,做得很出色,便在我们企业内成立了这个部门”。笔者笑

着问他们,“那么你们企业的tpm活动与qcc活动一定做得很不错了”“什么tpm与qcc,我们企业内的合理化课(部)不搞这些,他们的职责就是灭火,哪里起火他们就在哪里灭火……” 后来,笔者向这家企业的老总详细介绍了台塑集团合理化改善的做法,并向他赠送了一本《向台塑学合理化》,老总对此很感兴趣,立即要求合理化课角色转型,他们开始在企业内部建立了规范的提案管理制度(《提案改善提交流程》、《提案改善评分标准》、《提案改善奖励标准》、《提案改善活动效果金额折算标准》等)、qcc活动推行流程,每年举办两次大型的合理化改善成果发表会,在企业内部营造了浓厚的改善氛围,记得提案改善活动推行的第一个月,白身车间一名员工提出了节约砂纸的提案,一年内便能为公司节约100多万人民币的材料成本。 这位老总开始将员工自主改善当做一项很重要的工作来抓,他经常在公司内部的会议上引用王永庆经常讲的一句话“企业今天的成长和业绩,可以说百分之九十五都是来自内部管理的改善,我们要追求点点滴滴合理化,追根究底的改善精神……”。正是因为这种向改善要效益的精神,使得这家企业在家具行业反倾销严重不景气的2004年,赢得了生存和发展。 日本的富士施乐公司人均提案件数达到每人每月3件多。这家公司将提案制度变成员工入厂教育的一个环节,在最开始的时候将提案作为每一个员工的一项职责,通过制度保障提案活动的持续开展,让

标准工时与效率改善

标准工时与效率改善 开课信息: 课程编号:KC7357 开课日期(天数)上课地区费用 2014/9/20-21 广东-广州市3280 更多: 无 招生对象 --------------------------------- 工艺工程师,精益制造工程师,IE工程师,生产主管,生产经理,工程经理,人力资源管理人员等 【主办单位】中国电子标准协会培训中心w w w. W a y s. O r g. C n 【协办单位】深圳市威硕企业管理咨询有限公司 课程内容 --------------------------------- 课程背景 在中国,随着廉价的劳动力慢慢退出历史,如何降低成本、提高效率、以最低成本实现顾客价值最大化,是每个企业管理者必须关注的问题。随着企业精细化管理的到来,标准工时已被应用于企业的各个领域,他是企业实施TPM、精益生产、六西格玛等内部改善的基础,标准工时已被誉为企业数字化管理的基石! 如何制定标准工时? 如何测定标准工时? 如何根据标准工时改善公司的产能及交期? 如何利用标准工时实施绩效管理与改善?

如何依据标准工时,开展效率改善? 如何利用标准工时,推动企业的整体改善? 以上问题及困惑将由冠卓IE改善高级讲师带领您共同探讨。冠卓基于多年的企业改善咨询辅导经验,特别推出此全新课程。课程搜集了大量企业真实改善案例及企业在运用标准工时过程中可能出现的问题及误区,实用性高、专业性强。课程不仅能够带给学员专业实用的工具及知识,更将指导学员如何有效在企业中进行实施和应用。 课程目标 了解标准工时的构成、测量方法、影响因素、制定步骤,宽放率及标准工时的改善; 了解劳动定额的制定,生产绩效的影响因素及改善,从而提高生产效率; 提供标准工时、劳动定额的制定,绩效与生产效率的基本知识,训练技术与管理人员怎么将这些知识应用到本企业中(最好能事先由企业提供部分案例) 课程内容 第一单元:标准工时的定义与作用 时间研究的定义 游戏一:扑克牌游戏 标准工时的定义及分类 标准工时制定的基本条件 合格工人 作业标准 正常的环境和条件 普通熟练程度和正常速度

生产车间改善案例

生产车间改善案例 一、在精益思想指导下的生产车间的改善设计案例 精益生产是以消除不增加价值的等待、排队和其他延迟活动为目标,按照确定的生产节拍进行生产并且每次 仅生产单件产品的一种先进的生产方式。与以往的靠计划系统发出指令的推动式生产方式不同,精益生产系 统通过采用拉动的生产方式,来实现快速响应顾客实际需求的目的。 改善,是指以实现更好为标准而进行的持续改进或改变的过程,是精益生产实施中的重要基础组成部分。通 过对生产加工车间的布置和生产节拍进行改善设计,可以平衡生产线,使产品在生产线上的流动更加和谐, 使之更有利于满足顾客的需要;通过建立“一个流”的生产方式,可以消除或简化生产过程中不产生任何价 值的工作,使整个企业的潜在价值得以开发。我们对某变压器厂箱体车间的物流设施布置进行了深入地分析,通过引入精益思想,提出了对目前大批量“成批与排队” 生产线的改善设计步骤及方案。在充分考虑了原有 箱体生产加工的工序、工艺设计基础上,通过对原有设备进行改动,大大减少了产品和在制品的库存量及产 品的交货时间,增加了生产线的柔性,提高了生产率。

1、生产车间的现状及存在的问题 箱体车间主要生产S9/10KVA-2000KVA的19个种类变压器的箱体,箱体车间的布置现状图见图1。由于每个 箱体的大体结构相同,其加工工艺也分相似,由此,该车间将箱体的生产分为大件生产区和小件生产区, 其中小件工件通常是由人工搬运,而大件工件通常是由车间内部的天吊来完成。通过对箱体车间的深入分析,得出该车间存在如下几点问题: 物流的路线太长,造成运输时间的浪费,并且各工序之间的衔接过程存在许多Muda,造 成各工序的生产效率很低; 生产现场存在大量闲置不用的生产设备,占用了大量的空间,同时生产现场显得分混乱; 生产设备之间的距离较大,操作人员移动距离较大,使得操作人员每人每次只能操作一台机床,不利于 操作人员工作效率的提高。 2、在精益思想指导下的生产车间的改善设计 针对以上存在的问题,以精益思想为基础,我们提出了如图2所示的设施规划改进程序模型。 模型分析 根据图2所示模型中的各项,并结合该变压器厂的具体实际情况,得出如下分析:

改善提案范例

改善提案範例 第一章總則 【目的】 第一條本辦法規定員工改善提案之提出方法、處理流程與獎勵辦法。 第二條改善提案制度目的如下: 1.提高生產力、生產效率、作業效率、營業額及經營效率。 2.降低成本(包括人工成本、原物料成本、製造銷售管理費用)。 3.提高作業或產品品質。 4.激勵員工士氣。提案越多,改善效益越高的員工,給予越多的獎勵金。 5.培訓主管。提案越多,改善效益越高的員工,若具備領導能力,應予培訓為主管。 6.激勵員工多加思考、發掘問題與改善的意識,發揮潛力。 7.讓員工有表達與參與的機會,發揮團隊精神,增加溝通管道,達成全員參與管理。 【提案資格】 第三條凡本公司員工均可依本辦法提案。提案方式可區分為個人提案或共同提案。共同提案需選定代表人,以利聯絡。 【提案範圍】 第四條凡是可以提高經營效率之改善意見、構思、發明、創見均可作為提案。僅列提案範圍供參考:降低原物料損耗、降低原物料採購單價、降低殘留邊料、節省材料、替代性材料、 減少廢料、廢料之利用、呆料之利用、減少廢品、提高產量、提高效率、提高營 業額、提出新產品構想、提供新客戶、提供銷售通路、降低代工價格、提供高品 質供應商降低供應價格、減少編制人數、縮短更換生產線時間、減少簡化無效動 作、合併動作增加產量、消除不必要作業項目、降低成本、新工作方法、建議新 設備可以降低成本者、機械設備改進、工具及治具改進、新加工方式、降低原物 料不良品、降低在製品不良品、降低製成品不良品、提高品質、機械設備佈置改 善可以提高效率者、工作環境改善可以提高產量者、減少浪費、物料搬運改善、 減少物料搬運次數、產品及包裝外觀之改善、提高工作安全、工作流程改善、表 格設計、防弊措施、異常事件反應、減少等待時間、減少待料時間、管理制度改 善。 但,下列事項不適合列為提案對象: 工作時間,薪資,福利,人事異動與任免問題。 政治問題。 批評式或人身攻擊式提案。

提高制造企业生产效率案例分析

提高制造企业生产效率案例分析 目前中国大多数企业仍然以制造为重心,相信一定有许多企业 也面临着与中大相同的问题,这是因为中国企业的基础管理相对薄弱,仅仅期望通过经营观念的提升来促进生产效率的提升,几乎是不可能的。那么,下面是由为大家提供提高制造企业生产效率案例分析,欢迎大家参考学习。 如何提高制造企业的生产效率? 中国企业接受新事物的能力非常强,这几年随着信息的全球化,西方先进的管理理念和思想不断进入中国市场,中国企业在经营理论上已经逐渐缩小了与国际企业的差距,但理论不等于行为,在具体的操作层面上,与国际领先企业相比,我们仍然存在着很大的差距,尤其是在基础管理和执行能力等方面。中大集团汽车产业充分展现了这一现象。 中大集团是一家于香港上市的民营企业,是我国汽保行业的龙 头企业,占据着国内汽保市场60%以上的市场份额。xx年起,中大集团通过资本运作的方式进入客车行业,先后控股了盐城中威、上海光辉、北京燕京、四川娥眉、南京金陵等客车生产厂家,形成了中大客车系。 从进入客车行业伊始,中大集团汽车产业便确立了与众不同的 战略方案:第一步寻求行业内的影响力,使业内外人士和目标客户对中大客车有一定的了解和认可;第二步通过引进国际先进技术和营销 创新使中大成为行业内引人瞩目的客车品牌;第三步强化内部基础管

理,提升产能,实现产销平衡,并进入行业前三强。经过近五年的不断创新和努力,目前前两步已经顺利完成,尽管目前中大客车的市场占有率仍然很小,但其在营销和品牌方面的努力,使它成为行业内增长最快和最受关注的企业之一,逐渐从客车行业的搅局者转变成创新者。可以说,目前中大客车已经取得了一定的发展,并处于高速成长期,然而,制造生产的置后成为制约下一步发展最为重要的问题。 客车制造与大众类消费品的生产系统相差甚远,主要原因有二:第一,客户的需要不一,难以形成规模化生产(客车的生产是根据客 户的定单进行的,客户会根据实际需要指定客车的主要部件,甚至是座位和内饰,通常情况下,十辆车会有十种不同的配置要求);第二,客车制造厂家不可能拥有客车生产所需的一切生产资料。 我们知道客车制造厂实际上就是各种客车配件的组装厂,组装 的工艺技术和速度是客车企业的核心能力之一。因为客户的需求不一,难以形成规模性采购,除了几个大的配件如底盘、发动机等可以拥有长久的合作伙伴外,大多配件的供应商都处于变动之中。这对采购部门提出了很高的要求,而采购仅仅是制造开始的第一个步骤,制造过程中还包括钢材切割、焊接、涂装等多个步骤,任何一个步骤出现问题便将延误销售公司指定的交车时间,而且多数客户一般选择在客运高峰期前下定单,因此造成冬季定单很多,这样给制造部门造成了很大的压力。 由于中大收购的客车制造企业多为国营企业,管理制度相对缺乏,没有明确的制度管理,加上企业所在城市是三四级城市(很多汽

员工提案改善分享

提案改善心得 尊敬的总裁、各位领导、同仁们: 大家上午好! 我是品管部的XXX,很荣幸今天能站在这里与大家一起分享我的改善心得。自今年4月份以来,我一共写了各类提案29份,其中11月份改善提案共15份,各项提案的进度也基本完成,这都是部门同仁协助共同努力的结果,在此也非常感谢持续改善分委会成员们为我们的提案改善工作辛勤的付出。下面和大家分享下我的改善心得: 一、全员参与 集团鼓励全员参与提案改善,以达到“全员创新、节约增效、成果分享”的目的。大家都集思广益,以饱满的热情参与到提案改善的氛围中来。其中包含现场管理改善,例如现场标识定位、改善交接班等提案,对现场管理起到了明显的推动作用;有包装辅料成本节约,减少用电浪费、降低废丝率等成本节约的提案;稳定品质、提升工作效率的提案也不少。所以我们要用心去做事,多观察多动脑,对身边不合理的情况及时改善,这样才能有利于公司的发展。 二、树立主人翁意识 改善提案不是公司一两个人的事,而是公司全体员工的事;有工作的存在就有改善的存在,改善与工作是一体的,不是额外的任务和负担,不进行改善,工作就会落后。改善,就是为了改的更好。在严峻的市场环境下,很多企业都生存艰难,很多人都面临着失业,我们应该感到很荣幸,因为我们还有工作,我们在参与改善提案的同时,还能拿到一定的回报,在此非常感谢公司能给予我们这样的机会。我们能做的就是做好本职工作,树立主人翁意识,把公司当成自己的家,“大河有水小河满”,公司领导也经常说公司有了利益大家的口袋才能鼓起来,这句话语言朴实,却很有道理,企业好了,我们大家才能好。改善是为了利他,利他更是为了利己,改善的实体不仅仅是问题,同样改善也要改善我们的心理素质和不良习惯,在问题面前不能怨声载道,而要以积极的态度去面对,去解决。因为“改善是企业进步之根本,企业进步是你我之希望”。 三、持续改善 思一思,研究改善措施;试一试,坚持不懈努力。车间员工都来自不同的地方,每个人接受教育的程度不一,对提案改善的理解层次也不一样,班组长也在大力宣传如

提高生产效率改善工作案例方案

提高生产效率改善工作案例方案 一:主要问题点 员工作业水平,工艺加工意识急需提高。如作业速度慢,心态压力等等。 员工流失率高,新员工多,作业不良、. 生产改装速度缓慢,生产持续怠慢 技术管理着,员工无自检、设备隐患,互检意识,造成不良品 二:具体改善措施 提高员工作业的熟练度 新员工刚来时,必须将其安排在在老员工的带领下熟记操作工艺,经过几天时间培训合格 方可上岗.这样才不会给新手造成工作上的压力,对品质和效率的影响也可降至最低。 三.对员工进行适当的激励 1激励包括物质方面和精神方面的,表现好的须及时进行奖励,表现不好的须进行口头或物质上的惩罚,不能让员工有一种做的好与不好一个样的想法,并每月一次心态方面的培训。 完成时间:每周进行质量标兵、重点控制工位的评选,每月进行优秀员工的评选,并给予相应的物质和精神上的奖励和处罚,每月由人事部对员工进行一次心态方面的培训。

四.机器方面加强设备、工具、仪器的保养与维护,提高其稼动率 技术员和操作员必须随时关注其是否正常运行,当其出现对效率和品质有重大影响的异常时,必须马上处理。测试仪器,工具日常的保养,须经常检查其是否工作正常,不可粗暴操作,做到谁使用谁负责。 五.方法方面按照“一个流程”作业,保证整个生产总平衡,具体如下: 1: 坚持车间生产管理制度,发现问题点,并进行持续改善。 2: 对技术员和操作员绩效考核,技术员和操作员工作积极性。 3: 对产量进行目标管理,每天制定相应产量目标并让组长进行确认,主管及时跟进完成情况。 4: 要求各管理者严格按照IE制定各生产标准产能及相应周期,进行生产,以保证达到标准产能。 5: 提高员工的作业技能,减少作业不良;提高直通率。 6: 通过完善生产计划、合理安排各员工、利用IE技术,持续整个生产系统的平衡率和生产效率,减少在制品的不良,提高产量。 8: 对管理者和技术员.作业员进行培训,提高员工的品质意识,提高员工的自检、互检意识,要求技术员作业员准确掌握作业标准和作业要求,培养心态积极的员工,提高生产管理水平。 9: 要求生产技术骨干提出不良改善对策进行改善。 10: 提高生产计划的均衡性,减少作业员工作时间太松太紧的状况,增加生产活动,提高凝聚力,以降低员工流失率。

生产现场改善案例分析

生产现场品质改善措施 经营企业并非作慈善事业,企业不赚钱是一种罪恶,企业追求的目标是创造利润。而为达成此目标,非得有高效率的团队,高品质的产品,低成本的进料。团队成员需有:不畏艰难,不畏缩,不达目标,不罢休之精神。 —、品质管理 外部市场的竟争不外乎是品质、价格、服务三要项。谁要主宰市场就必需要取得品质、价格、服务的绝对领先。 从品质管理来看: 1、大量新进员工缺乏品质管制意识。 2、基层干部缺乏工作教导实务经验。 3、整体忙于目标产值追求,品质问题盲点即不断重复发生。 4、虽然问题有分析,但是落实度很差,执行力度欠缺。 5、人的品质待教育,生产制程要改善,产品合格率须提升。 内部品质管理 1、内部品质管理包函三个层面:现品,现场,现人。(即产品的品质,过程的品质和人的品质)。只有高素质的人在最佳的过程中,从事研发生产,管控到位,才可能制造出优良的产品。 2、产品品质好坏必是决定于生产过程中5M(人、机、料、法、环)尤其人的品质是决定产品品质的关键。 3、品质异常处理:要以QC手法(层别法、查检表、管制图、散布图、鱼骨图、直方图、柏拉图)依不良因素分析,但最重要的是对矫正对策及预防措施方案之执行,一般工厂不良因素主要是人为管理,物料异常最多,而人为管理疏失往往是产品重工及客诉的最大要因。 4.、对策:以教育训练提升人的品质,并落实改善品质措施。 A:短期(立即执行) 用QC手法对问题进行探讨,认真实施对策,依循PDCA时时从不同角度考量如何改善。 B:中期(有效训练措施) 实施班QCC活动(每周两小时)针对每个岗位一周以来报表反应出来的品质状况(当然最起码报表必须是真实的)让作业员对品质管理提出看法与问题,使其有参与感,进而加重其责任心,品管圈活动中可运用QC手法,品质改善提案,QCC竟赛等各类管理训练措施。 C:长期(积极教育训练) 1、不定期或按计划全面实施职前,在职,重点,机会品质教育。 2、公司举办年度品管圈竟赛,品质征文,征图,品质标语,并品质演讲等意识教育,用来凝聚形成公司全体品质意识,从而提升全员无形中的品质观念。 3、落实ISO9000之精神,教导全员ISO是平时的作业规范,而并非是应用一时审查稽核,ISO精神在公司内作横向及纵向全面展开,则公司全员皆为审查员。 二、生产管理 管理是让过去的问题不再重演,想出办法并实行改善;是对将来的问题先作预测。并作出对策方法。万一发生了问题,要想出如何在最短的时间内,正确并能把问题发生控制在最小范围内的方法,并立即实行。 生产管理重点是品质高,成本低,交期快,即通常所说的QCD。无论是ISO精神,还是PDCA 或目标管理,最重要的是决定好的事一定要遵守。 生产管理要对总体生产力进行管理,总体生产力=品质合格率×生产效率×设备嫁动率×目标达标率×周转率。 如何提升总体生产力? 1、实施中,基层干部教育训练,主要内容工作教导、工作方法、工作改善、工作安全四项基础训练,(巡视并立即知道改善是最常用一种方法)

生产经典效率提升案例范文.doc

精益生产-经典效率提升案例7第3页 项目执行 9.装配流程化改善内容 设计方面的问题点及其改善方案 装性设改善过程损失?改善分类 分类№ 损失?改善视点 № 一工位 设计方面的改善视点 装配性设计改善 VCR拍摄 装配性设一 贯穿螺栓→嵌入式螺栓(螺纹孔)、双头(无 头)螺栓、焊接螺母等 1支架与车架连接设计为需要穿螺栓螺母来装配2 平衡悬架装配设计为需要穿螺栓螺母来装配

二 无法观察类装配作业的改善→可观察(即可用 肉眼判断进行组装) 3 平衡悬架安装时有4个螺栓的位置不能正面用风炮打到三 削减螺栓数(4变2变1) 四 拎紧时不易稳定位置→拧紧时可稳定位置设计 (印章式)(mating or fitting) 五螺孔较难对准(all free)→绞孔螺栓 (ReamBolt)(只一个)计损失 六螺栓孔径合理化(回避不合理孔径) 七 削减部件数→一体化 八多方向进行组装→单方向进行组装 35

翻转油缸支架需从外加加长杆来打螺栓,与其他支架安装方向不一致 九螺栓型号不一致(需换套筒)→统一型号螺栓 4 上下限位支架螺栓型号不一样(4个M12,2个M10) 十 表面精度的4点设计→3点设计(如为了提高稳 定性将4螺孔改成3螺空) 改善效果与残课题 项已改善项协商设计要求 项目小组共提出设计改善建议22项,已改善6项,协商取消2项,4项设计车架模具变更,领导决议在新一代车型实施,3项(螺栓、平垫、弹垫改组合法兰螺栓/螺母)涉及集团整合物料,暂缓实施,另7项涉及产品结构、性能等,以及考虑配件通用性等问题,研究院未予采纳。 部分设计改善极大的提升了作业效率,解决了工位瓶颈问题,如中间横梁上下片结构的改进。颈横 11 改善前 改善后 装配性设计改善事例

案例企业改善提案制度

〖例〗某世界500强企业的改善提案制度 下面是某世界500强企业某制造部门成功实施的改善提案制度的案例。它的成功实施,为企业带来革命性的变化,不管是在管理制度、行政体系、工作效率还是在生产变革等方面都起到了举足轻重的作用。 1.目的 激发全体员工的工作士气,积累并推广群体的智慧,不断提出对工作改善的建议与方法,促进全员参与改善,提高改善意识,以期提高品质、降低成本、提高管理水平,创造优秀的、持续改进的制造部门。 2.适用范围 适用于本部门的全体员工。 3.规定 3.1改善提案的定义 改善提案是指针对本事业部现场和间接部门在工作中存在的所有不合理或需改善的地方,提出的合理化建议或可实施的方案。 3.2改善提案的范围 3.2.1改善提案受理范围 ·管理体制:有利于公司文化建设,有利于现场、行政、财务等管理,提高团队士气等合理化建议或方案。 ·品质改善:降低不良损金额,降低材料不良率,提高产品一次合格率等方面的提案。 ·降低成本:效率提升,作业方法改善,工艺流程改善,治工具或设备改善,物流改善,布局改善,降低消耗品使用量,其他成本降低之方法的提案。 ·生产技术:生产方式改善与变革的方法与建议,新生产技术的建议、实施方案等提案。 ·有关安全生产、生产环境改善、5S改善之提案。 3.2.2不受理之范围 非建设性之批评、抱怨、涉及人身攻击内容,以及无具体改善内容或内容重复的提案等将不予受理。 3.3改善提案委员会组织机构与职能 3.3.1改善提案组织机构

3.3.2改善委员会职能 (1)委员长的职能 ·制度改善提案体制的方针、年度计划与目标; ·跟踪改善提案制度的实施情况、成果; ·任命相关人员、审定奖励成果及活动经费; ·各职能部门的协调工作。 (2)推进及执行委员会的职能 ·负责与提案者的日常联络、提案跟踪与指导; ·负责提案的初审工作及提案的推广工作; ·负责各提案实施效果的跟踪、确认与评估工作; ·定期参加改善提案的相关会议; ·负责培训、指导本单位员工的问题意识、改善意识。 (3)评审委员的职能 ·定期参加提案评审工作; ·在评审过程中必须做到公平、公正的原则; ·定期参加改善提案的相关会议。 (4)事务局的职能 ·各种会议的组织; ·改善提案的宣传工作,改善提案的整理、存档等工作; ·改善提案活动实施的总结、相关制度的制定与完善; ·改善提案活动经费管理、奖励活动的组织与主持。 3.4改善提案的处理 ·改善提案内容与现行的作业标准、加工标准有冲突时,应先经相关人员确认后,列出临时标准后实施,实施达到预期效果后修改现行标准。 ·为了营造各部门内公平、合理竞争的环境,各级评审担当者及改善者本人(或团体)