环网柜生产线电气操作手册NEW

北京科锐配电自动化股份有限公司智能环网柜生产线

电

控

操

作

手

册

福建省南平德赛技术装备有限公司

2011年08月02日

一、智能环网柜生产线设计原则及主要工艺结构说明

1、系统设计原则

(1)设备主体配置16个作业站与一台自动搬送车。工件置于滑橇上,通过搬送车按预配置的工艺流程在各功能站位间自动搬送。

(2)各操作站采用本地配电管理,远程IO模式接入主控PLC系统。配置多功能操作站,人工发布作业完成状态指令,自动执行搬送车的调度及工件搬送任务。进站工件自动锁定,手动操作旋转动力与滑橇对接,执行点动工件旋转(作业完成后,务必将滑橇旋转回水平原位)。

(3)搬送车采用伺服定位控制技术执行多点位高精度定位控制功能,采用滑触供电及通讯方式接入主控系统。配置站位接口保护、防撞保护与极限位配电等安全防护措施。主控界面配置维护操作的手动功能,上位计算机配置手动调度、参数设置等功能,并适时监控其运行状态。

(4)生产线配置现场设备管理服务器,可执行产品条码或流水序列号的同步跟踪监控功能及相关设备监控与流程组态功能。适时提供当前各作业站工件识别码,并记录汇总工件在各工位的操作时间。预留的EtherNET接口方便MES系统的接入,提供工件实体物流与识别代码的信息流的同步定位数据,满中MES系统现场工艺数据自动发布、部件及测试数据自动采集功能的关联需求。

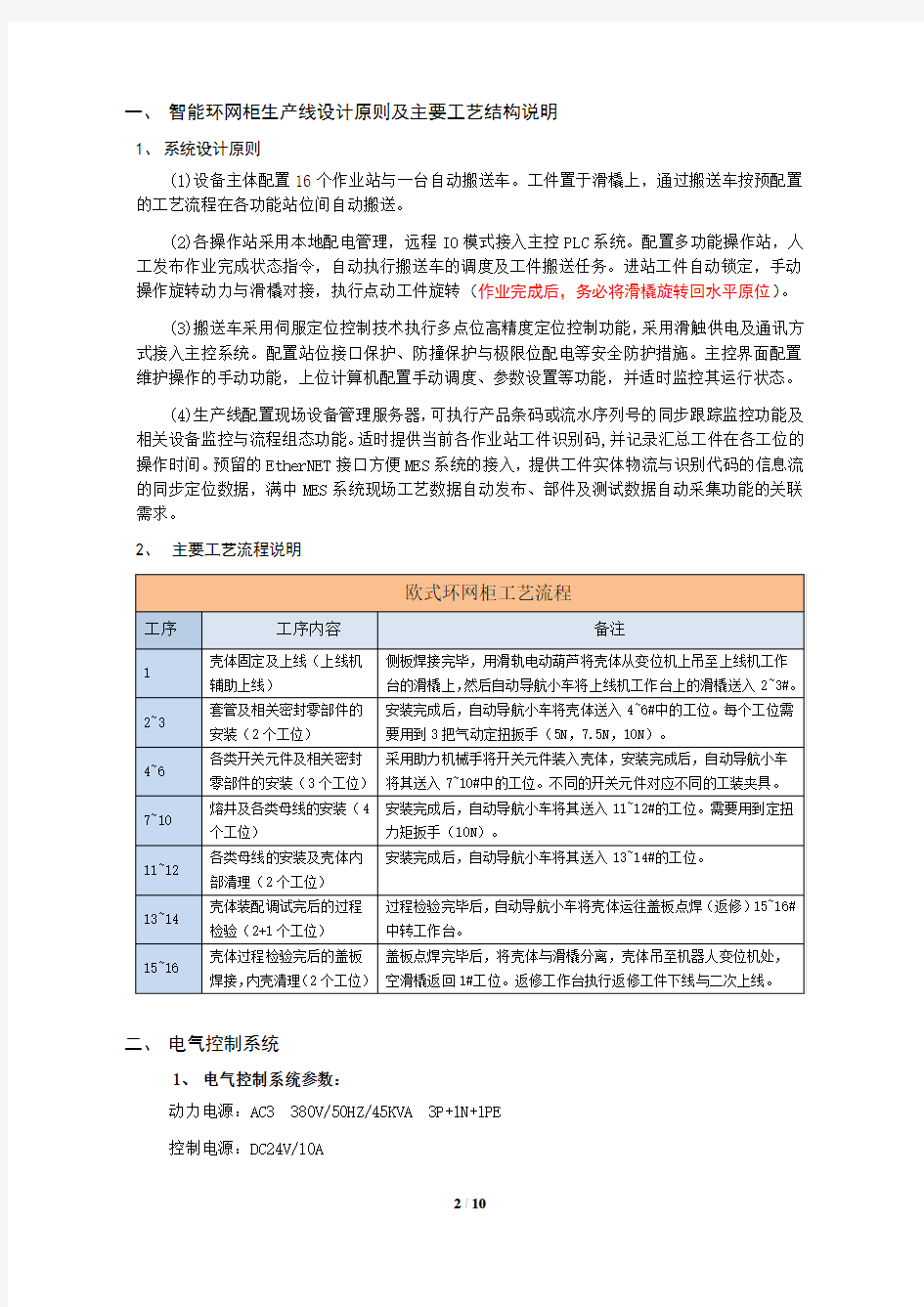

2、主要工艺流程说明

二、电气控制系统

1、电气控制系统参数:

动力电源:AC3 380V/50HZ/45KVA 3P+1N+1PE

控制电源:DC24V/10A

照明插座电源:AC1 220V/50HZ/10KVA 1P+1N+1PE

气源:6Kg/cm2(压力继电器整定下限压力0.40Mpa)

2、电气控制简介:

1)概述

本系统以三菱Q06HCPU为控制中心,采用CC-LINK网络实现系统与区域的集散控制,配置工业PC人机操作界面执行设备组态、操作、监控及异常维护指导功能。系统配电按功能项分区域配置隔离保护及回路过流保护,动力电源配置相序检测保护、动力过载保护措施。配置齐全的状态、位置检测传感器及主令操作与指示器件。对于异常危险状况,系统在各站位设置了系统紧急停止保护按钮,通道干涉保护、搬送车的障碍检测保护及极限位配电保护功能,实施危险处理操作,快速切断执行电源,并进入待机状态。

系统运行采用主控配电启动,对各运行的中间状态实施停机与断电保持处理。系统软件采用模块化过程步进式顺控程序结构,产品信息与物流同步传送。为确保设备的安全运行,在系统软件中设置正常运行中间状态的停机保护及停机指令后的自动关机功能。

2)系统配电

系统集中管理主线、站位及搬送车的动力配电,提供统一启动的CC-Link网络电源、操作监控电源、执行电源、独立的系统安全检测电源及受漏电保护的工位插座电源,并为各功能电源配置本地隔离保护断路器。站位、搬送车、护栏等分段集中接地,高压区采用专用接地(用户实施安全可靠的接地处理)。

3)系统监控配置

主控制系统操作界面配置主控操作电源接入电源锁、系统启动、系统停止、系统复位及紧急停止等主令功能,采用主令指示灯、四色塔灯及上位计算机指示系统运行状态。

a)自动搬送车:采用滑触线供电(AC 3P380V 45A),配置电源转换变压器(AC 3P380V/AC 3P220V 8KVA)为其提供动力及控制电源。车载控制系统通过滑触接驳的CC-Link总线接入主控PLC系统。主控柜操作界面配置用于维护的手动操作界面,本地配置车载警示灯提示搬送车当前运行状态;走行动力采用远程伺服定位控制,配置接近式原位、本地微动操作开关、光电式障碍传感器、及用于配电控控制的极限保护继电传感器;工件进出到位采用光电传感器,并配置本地手动操作进出件开关;各站位接驳口配置通道异常检测光电传感器,确保搬送车运行区域在远行过程中无非法进入的人或工件(设备启动前无此监控功能,启动时务必人工检查运行区域是否安全);过程检站位配置站位对接安全检光电传感器,确保系统外的独立继电控制站与系统控制的搬送车在无信息交互状态下的安全接驳。维护门配置安全插销等设施,确保维护人员开门进入搬送车运行区域时,搬送车处于安全停止的受保护状态。

b)上线操作站(1#):配置独立供电及通讯中继站(远程IO),本地主令操作站配置紧急停止及功能操作与指示界面;接近传感器执行工件定位检测;电控气动机构配置原位或目标位传感器,实现自动定位夹持的机构互锁控制;滑橇水平原位采用高精度微动开关控制,确保滑橇进出搬送车时的原位状态。

c)装配操作站(2~12#):配置独立供电及通讯中继站(远程IO),本地主令操作站配置

紧急停止及功能操作与指示界面;工件进出站位采用接近传感器执行定位检测;滑橇旋转动力采用气动推进,并配置动力台原位传感器及滑橇水平原位的高精度微动传感器,确保滑橇进出搬送车时的原位状态。气动滑橇定位机构配置目标位传感器,实现自动定位夹持的防呆互锁控制。

d)过程检操作站(13~14#):区域属于高压工作区,设备采用独立供电方式,与主线系统配电及控制隔离。站位进出件及滑橇旋转动力采用继电控制,人工辅助与系统控制的搬送车执行对接操作。站位配置继电控制的作业台操作界面及主控系统操作界面。区域安全防护自动门与测试仪器工作状态互锁,并提供状态态警示,确保测试过程的安全隔离。

e)返修接口操作站(15#):配置独立供电及通讯中继站(远程IO),本地主令操作站配置紧急停止及功能操作与指示界面;工件进出站位采用接近传感器执行定位检测;气动滑橇定位机构配置目标位传感器,实现自动定位夹持的防呆互锁控制。所有返修工件务必通过此站位执行下线与上线操作。

f)点焊操作站(16#):配置独立供电及通讯中继站(远程IO),本地主令操作站配置紧急停止及功能操作与指示界面;工件进出站位采用接近传感器执行定位检测;滑橇旋转动力采用气动推进,并配置动力台原位传感器、滑橇负载传感器及滑橇水平原位的高精度微动传感器,确保滑橇进出搬送车时的负载状态及原位状态。气动滑橇定位机构配置目标位传感器,实现自动定位夹持的防呆互锁控制。

4)异常处理

系统配置电源、通讯、物流及专机动作等异常自诊断功能,当系统或专机出现异常时,控制系统适时警示提示,关闭相应机构的输出功能。针对危险异常或紧急停止,自动切断区域执行电源。系统上位计算机上显示当前异常内容,并记录异常履历。对于可预知的异常状态提供异常发生的位置或异常处理方法。在异常排除后,需通过复位确认或断电后重新启动系统。

3、系统操作:

1)系统启动

a)主控站控制系统各断路器上电,通过“电源锁”启动控制电源各远程站断路器上

电,CC-Link网络自检无异常,系统处于待机状态(异常红

灯熄灭,黄灯常亮)。如果红色警灯亮,则根据1#站位PC显

示的异常执行处理。异常状况处理完毕后,确认可以启动设

备,请通过复位“按钮”执行状态复位,并自动接入执行电

源(异常红灯熄灭,黄灯常亮)。

b)启动前,首先选择是否启用MES系统(“接入MES”/ON启用MES交互控制)。之后,

选择搬送车“手动/自动”模式,通过“启动”按钮启动设备运行。设备正常启动后,绿灯常亮。

c)通过“停止”按钮执行停机操作。程序执行步进状态检测(塔灯黄色闪烁),各站

位与搬送车运行至相对安全点后自动停机(站位进出件步进完成;搬送车正常定位完成,卸载工件。)。如果站位进出件或搬送车步进状态不能正常完成,确保工件未处于站位与搬送车间的过渡状态,可执行两分钟后自动强制停机,处于待机状态(塔灯黄色常亮)。

之后,方可通过电源锁关闭控制电源,最后可以分断系统主电源(严禁黄色灯闪烁状态下,直接通过“电源锁”、“紧急停止”或直接分断断路器的方式强行停机)。

d)异常状态处理。主控制面板红色异常指示灯亮时,维护人员可参照上位计算机界

面的异常提示进行维护。

e)安全注意事项。设备启动前务必检查生产线站位及搬送车状态:确保站位、搬送

车及其运行通道上没有放置异物(除滑橇外的其它物品);确保正处于维修状态的机构控制系统已与主系统隔离(分断输出执行电源);确认紧急停止状态已安全恢复。系统启动后,切忌将手或异物伸入可旋转或夹紧的机构中,机构随时可能动作。为避免再次启动时危险异常状态的发生,停机切断电源前及上电启动前,务必检站位与搬送车间未处于工件过渡状态,否则,请人工将工件强制搬运到站位上,并对当前站位执行“站确认”,之后,方可执行停机切断电源与上电启动的操作。

2)工件上线操作站(ST1#)。上线站位配置“作业完成”、“站确认”、“上线装载”、“进件|

出件”、“操作确认”、“紧急停止”主令开关及“异常警示”指示灯。站位空闲时,上线托架退至原位,站位处于允许工件进站状态,“站确认”常亮指示;

当ST16#空滑橇准备返回到本站时,“站确认”闪亮指示(此时,

禁止对站位传感器及主令按钮做任何操作);空滑橇进入本站,夹

紧定位后,“站确认”指示灯熄灭。点动“上线装载”上线托架推

进,工件与滑橇锁定后,作业完成,二次点动“上线装载”+“操

作确认”,托架退出;确认滑橇处于水平原位,点动“作业完成”,

出件指令进入指令排序队列,“作业完成”指示灯常亮,等待后续

站位允许进站且准备执行搬送时,“作业完成”指示灯闪亮(此时,禁止对滑橇、工件及主令按钮做任何操作);搬送完成后,“作业完成”指示灯熄灭。“进件|出件”执行手动操作站位进出动力,并受搬送车定位状态互锁。“站确认”执行站位状态复位确认操作,当异常穿越通道口时,站位“异常警示”指示灯闪烁,务必确认搬送车通道安全后,通过“站确认”执行点动复位;当人工干预操作站位传感器或搬动滑橇后,改变了站位当前状态,通过“站确认”执行3S执行站位状态确认。

3)通用装配操作站(ST2#~12#,ST16#)。站位配置“作业完成”、“站确认”、“返修”、“进

件|出件”、“正转”、“反转”、“紧急停止”主令开关及“异常警示”指示灯。站位空闲

时,夹紧定位机构及旋转动力台退至原位,站位

处于允许工件进站状态,“站确认”常亮指示;

当上一个工序站位作业完成请求出件,本站位允

许进件并准备执行时,“站确认”闪亮指示(此

时,禁止对站位传感器及主令按钮做任何操作);工件进入本站,夹紧定位后,“站确认”

指示灯熄灭。点动“正转”、“反转”,动力旋转台自动推进,与滑橇连接,并可点动调整所需的角度(每次点动旋转到水平原位,旋转动力自动暂停,如需继续旋转,请二次点动相关旋转主令开关)。角度调整完成,点动“站确认”,动力旋转台退出。站位作业完成,确认滑橇处于水平原位,点动“作业完成”,出件指令进入指令排序队列,“作业完成”指示灯常亮,等待后续站位允许进站且准备执行搬送时,“作业完成”指示灯闪亮(此时,禁止对滑橇、工件及主令按钮做任何操作);“进件|出件”执行手动操作站位进出动力,并受搬送车定位状态互锁。“站确认”执行站位状态复位确认操作,当异常穿越通道口时,站位“异常警示”指示灯闪烁,务必确认搬送车通道安全后,通过“站确认”执行点动复位;当人工干预操作站位传感器或搬动滑橇后,改变了站位当前状态,通过“站确认”执行3S执行站位状态确认。

4)过程检验站(ST13#,ST14)。本地采用独立配电,本地主令操作站配置“锁定”、“电机

释放”、“滑橇释放”、“进件|出件”、“正转”、“反转”、“出件确认”主令开关。工件进入站位后自动夹紧定位,点动“锁定”操作执行强

制夹紧定位,并推进旋转动力台与滑橇连接;制行

锁定操作时,同时操作“正转”或“反转”、使旋

转动力台在旋转状态下与滑橇契合(每次点动旋转

到水平原位,旋转动力自动暂停,如需继续旋转,请二次点动相关旋转主令开关);工件角度调整完成,“电机释放”执行旋转动力台退出;“进件|出件”执行手动操作站位进出动力,并受滑橇夹紧定位状态互锁。执行出件时,当搬送车与站位对接定位完成,并且,旋转动力台退回原位,点动“滑橇释放”操作夹紧定位机构释放滑橇,置位“进件|出件”在出件状态,点动“出件确认”主令开关,出件动力启动后,释放“出件确认”并保持“进件|出件”在出件状态,直至工件完全进入搬送车后,方可释放“进件|出件”,提前释放,工件将返回站位台。该站位操作采用继电控制,未与系统搬送车配

置关联互锁,要求操作员执行进出件时,务必注视工件及搬送车当前状态,直至作业完成,避免异常状态的发生。

站位系统接入主令操作配置“作业完成”、“站确认”、“返修”、“进出请求”、“紧急停止”主令开关及“异常警示”指示灯。站位空闲时,人工操作夹紧定位机构及旋转动力台退至原位,高压电源停止工作,站位处于允许工件进站状态,

“站确认”常亮指示;当上一个工序站位作业完成请求出件,本站

位允许进件并准备执行时,“站确认”闪亮指示(此时,禁止对站

位传感器及主令按钮做任何操作);搬送车载工件与站位对接定位

后,“进出请求”指示灯常亮,通道自动门开启后,工件自动进入

本站。站位作业完成,确认滑橇处于水平原位,点动“作业完成”,

出件指令进入指令排序队列,“作业完成”指示灯常亮,等待后续站位允许进站且准备执行搬送时,“作业完成”指示灯闪亮(此时,禁止对滑橇、工件及主令按钮做任何操作),搬送车与站位对接定位完成,通道自动门开启,人工操作驱动(“进件|出件”+“出件确认”),使工件进入搬送车。“站确认”执行站位状态复位确认操作,当异常穿越通道口时,站位“异常警示”指示灯闪烁,务必确认搬送车通道安全后,通过“站确认”执行点动复位;当人工干预操作站位传感器或搬动滑橇后,改变了站位当前状态,通过“站确认”执行3S执行站位状态确认。

5)返修缓存站(ST15#)。站位配置“作业完成”、“站确认”、“复检”、“进件|出件”、“紧

急停止”主令开关及“异常警示”指示灯。站位空闲时,夹紧定位机构释放至原位,站位处于允许工件进站状态,“站确认”常亮指示;当任一个工序站

位请求返修下线或上一工序站位作业完成请求出件,本站位允许

进件并准备执行时,“站确认”闪亮指示(此时,禁止对站位传感

器及主令按钮做任何操作);工件进入本站,夹紧定位后,“站确认”

指示灯熄灭。对于需要返修的工件搬出后,务必执行3S“站确认”

操作,以恢复当前站位状态。对于ST16#站的缓存工件或返修重新

上线的工件,确认滑橇处于水平原位,点动“作业完成”、“复检”操作,出件指令进入指令排序队列,“作业完成”指示灯常亮,等待后续站位允许进站且准备执行搬送时,“作业完成”指示灯闪亮(此时,禁止对滑橇、工件及主令按钮做任何操作);“进件|出件”执行手动操作站位进出动力,并受搬送车定位状态互锁。“站确认”执行站位状态复位确认操作,当异常穿越通道口时,站位“异常警示”指示灯闪烁,务必确认搬送

车通道安全后,通过“站确认”执行点动复位;当人工干预操作站位传感器或搬动滑橇后,改变了站位当前状态,通过“站确认”执行3S执行站位状态确认。

6)搬送车

搬送车手动操作:通过主控操作界面或上位计算机“手动/自动”主令操作选择手动模式(手动指示灯常亮)。通过控制界面的相关功能主令开关执行手动操作,各手动操作受当前状态互锁,不能随意操作。“正向/反向”控制搬送车的

走行。搬送车配置车载手动操作开关,微动“正向/反向”主令开关

执行蠕动操作(调试或手动定位时使用);车载“进件/出件”执行

搬送车在定位完成状态下,进出件动力的手动操作控制。

搬送车自动控制:通过主控操作界面或上位计算机“手动/自动”

主令操作选择自动模式(自动指示灯常亮)。在自动控制模式下,搬

送车根据操作站作业完成请求出件指令与预配置的目标站允许进站状态关联,生成搬送车调用指令(出件站位“作业完成”与目标站位“站确认”指示灯闪亮)。搬送车接受指令,自动运行到请求出件站,定位完成后接收工件;工件进入搬送车到位后,自动运行到所匹配的目标站,定位完成后自动执行出件,待工件完全进入操作站位,一个搬送任务的周期完成。

异常状态处理。搬送车控制系统实时监测其运行状态,在危险异常发生时自动迅速停止,参照上位计算机提示,排除故障后,系统需要断电后重新启动(对于紧急停止故障,需通过主控界面执行3S“复位”开关清除故障状态);非危险异常,搬送车执行减速停止,通过主控界面的“暂停”主令开关,也可实现减速停止。在非危险异常发生后,确认搬送车已停止,通过主控界面将操作模式“手动/自动”置中间位,异常排除后,点动主控界面或上位计算机的“复位”开关清除故障状态,切换到手动或自动模式。此时,搬送车可能继续执行前一未完成的运行指令,此时,务必保证搬送车处于可运行的安全状态。

安全注意事项。系统启动后,务必保证搬送车运行区域畅通,禁止任何人员从站位与搬送车对接的通道进入搬送车运行区域,否则可能发生严重事故。维护人员需进入搬送车运行区域时,请通过开启维护门,拔出安全锁插销后,方可进入。任务操作人员在发现本站位异常状态指示灯亮时,确认其异常内容的安全状态后,可通过本站位“站确认”执行复位,需要通过主控界面复位的操作务必由设备管理人员执行操作。在未通过专业人员确认伺服控制器或伺服电机损坏时,禁止拆卸电机、齿轮、齿条及伺服定位系

统间的连接电缆。

7)过程检自动门

过程检操作人员进出通道门采用门控按钮执行开启与关闭的控制,并与高压检测设备互锁,当门开启时或未关闭到位,高压检测设备不能工作;当高压检测试备工作时,安全气动锁锁定,禁止门的开启。

ST13#、ST14#站位与搬送车间的接口物流门采用自动控制开启与关闭,同时,与高压检测设备互锁,当门开启时或未关闭到位,高压检测设备不能工作;当工件进入站位,定位完成后,相应站位的自动门关闭。当工件准备进入站位,或检测作业完成,准备执行出件时,且高压测试设备处于停止工作状态,自动门开启,进出件完成后,自动关闭。

4、日常维护与点检

为保证该系统的正常运行,用户需指定专人执行开机与停机的操作,配置专业的自动化设备电气维护人员,执行日常巡检及定期点检作业(要求设备维护人员熟悉设备运行相关逻辑关系,并能对各站位机构及搬送车执行熟练操作)。日常巡检负责设备运行期间,察看机电控制系统运行状态及器件性能状态,并对异常及时处理。当系统发生主控全局异常时,主控柜红色塔灯常亮,系统无法启动或自动停止运行。此时,要求备维护人员根据上位计算机的故障提示或通过PLC监控程序检查故障原因,并及时处理。之后,通过主控柜“复位”按钮执行3S异常状态清除操作。红色塔灯闪亮时,系统发生区域性常规异常。此时,系统仍能继续运行,局部区域或专用机构不能正常运行,要求设备维护人员根据上位故障提示或通过PLC监控程序检查故障原因,并及时处理。之后,点动区域或专用机构“复位”按钮执行异常状态清除操作。定期点:检要求维护人员每月需作一次全面的点检,并调出生产过程中的异常履历记录,分析频发异常的原因,并作处理。

点检内容:

1)主控柜

a)清洁柜内器件粉尘与杂物(采用风机吹扫)。检查箱内照明及通风系统

是否正常,并作处理。

b)检查器件观状态是否损坏或变形,并在断电状态下测试器件动作性能,

对异常状态的器件及时更换。

c)检查接线端紧固状态,试紧操作。同时观察是否存在导线端绝缘层变色

状态,判断其原因,并及时处理。

d)检查可调整参数的器件的整定值是否正确(热保护整定值,模块站号及

通讯速率)。

e)试运行状态下检查各器件运行状态,并确认状态指示灯显示是否正常,

对异常状态及时处理。

f)检查各PLC模块状态指示灯是否正常。

2)各站位控制柜与搬送控制柜

a)参照主控柜点检相关内容检查各中继与专机控制柜。

b)检查各回路电源状态(网络通讯电源、状态监控电源、执行电源),测

试检查。

c)检查动力保护断路器额定整定值,检查相关接线状态(试紧)及其运行

状态(参照伺服控制器相关手册)。

3)主令操作器件与传感器

a)在设备未启动状态下(启动状态监控电源),点动试操作所有主令开关

及传感器性能,对性能异常器件检查接线或更换。

b)校验各光电开关、接近开关、行程开关感应距离,并作调整或更换(光

电开关为亮动感应/L模式;M18接近开关感应距离为3mm~8mm;M12接近

开关感应距离为2mm~5mm)。根据设备使用率至少每15天检查以下主要传

感器:搬送车配电限位开关状态,搬送车障碍光电传感器、站位通道传

感器、维护门安全销传感器、紧急停止按钮及对应的继电器。测试所有

状态指示塔灯是否正常,并及时处理异常状态。

c)检查各传感器与触发部件的感应关系,检查其紧固状态,并作处理。

4)执行器件及其它

a)检查各继电执行器外形状,对各接线端作试紧检查。

b)检查各继电执行器件主辅模块互锁状态,参照器件相关手册处理。

c)检查各执行器件负载端接线状态及束线保护状态。

d)检查各移动布线保护状态及其运动顺畅特性,并作处理。

e)检查各箱柜、机架、电动机、电气模块接地状态,对不良状态作修复处

理。

2011-08-02