强夯地基施工工艺标准

强夯地基施工工艺标准

1 施工准备

1.1 主要施工机具 1.1.1 夯锤

强夯锤锤重可取10~40t ,底面形式宜采用圆形或多边形。夯锤的材质最好为铸钢,如条件所限,则可用钢板壳内填混凝土。夯锤底面宜对称设置若干个φ250~300mm 与顶面贯通的排气孔,以利于夯锤着地时坑底空气迅速排出和起锤时减小坑底的吸力。锤底面积宜按土的性质确定,对于砂质土和碎石填土,采用底面积为2~4m 2较为合适;对于一般第四纪粘性土建议用3~4m 2;对于淤泥质土建议采用4~6m 2为宜。锤底静接地压力值可取25~40kPa ,对于细颗粒土锤底静接地压力宜取较小值。

1.1.2 起重机具

宜选用15t 以上的履带式起重机或其他专用的起重设备。当起重机吨位不够时,亦可采取加钢支腿的方法,起重能力应大于夯锤重量的1.5倍。采用履带式起重机时,可在臂杆端部设置辅助门架,或采用其他安全措施,防止落锤时机架倾覆。

1.1.3 脱钩器:要求有足够强度,起吊时不产生滑钩;脱钩灵活,能保持夯锤平稳下落,同时挂钩方便、迅速。

1.1.4 推土机:用T3-100型,用作回填、整平夯坑。

1.1.5 检测设备:有标准贯入、静载荷试验、静力触探或轻便触探等设备以及土工常规试验仪器。 1.2 作业条件

1.2.1 应有岩土工程勘察报告、强夯场地平面图及设计对强夯的效果要求等技术资料。

1.2.2 强夯范围内的所有地上、地下障碍物已经拆除或拆迁,对不能拆除的已采取防护措施。 1.2.3 场地已整平,并修筑了机械设备进出道路,表面松散土层已经预压。雨期施工周边已挖好排水沟,防止场地表面积水。

1.2.4 已选定检验区做强夯试验,通过试夯和测试,确定强夯施工的各项技术参数,制定强夯施工方案。

1.2.5 当强夯所产生的振动对周围邻近建(构)筑物有影响时,应在靠建(构)筑物一侧挖减振沟或采取适当加固防振措施,并设观测点。

1.2.6 测量放线,定出控制轴线、强夯场地边线,钉木桩或点白灰标出夯点位置,并在不受强夯影响的处所,设置若干个水准基点。

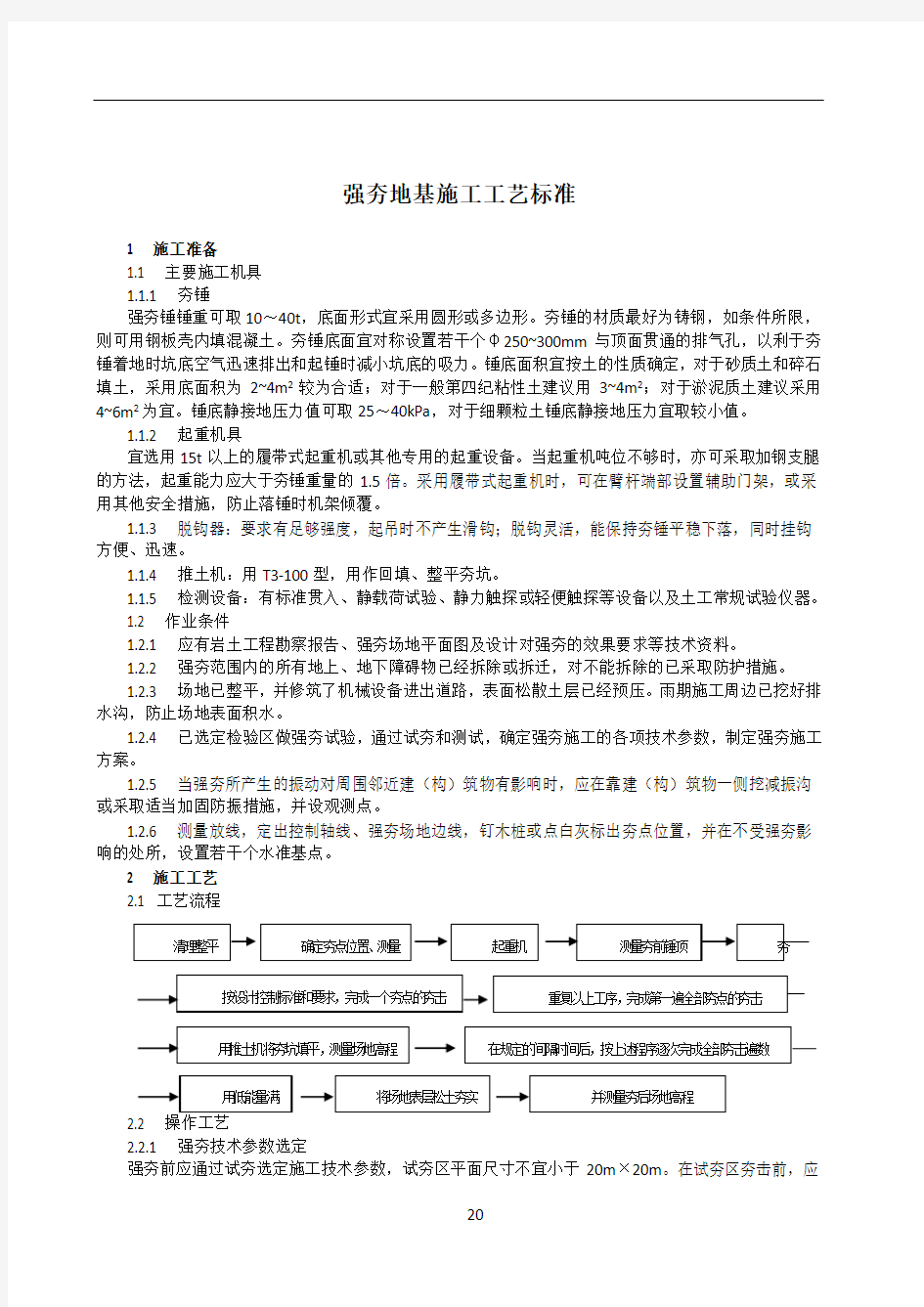

2 施工工艺 2.1 工艺流程

2.2.1 强夯技术参数选定

强夯前应通过试夯选定施工技术参数,试夯区平面尺寸不宜小于20m ×20m 。在试夯区夯击前,应

选点进行原位测试,并取原状土样,测定有关土性数据,留待试夯后,仍在此处附近进行测试并取土样进行对比分析,如符合设计要求,即可按试夯时的有关技术参数,确定正式强夯的技术参数。否则,应对有关技术参数适当调整或补夯确定。一般强夯技术参数的选择下表。

2.2.2 夯点布置

○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+

○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+○+

○+ ○+ ○+ ○+ ○+ ○+ ○+ ○+ ○+ ○+ ○+ ○+

2.2.3 强夯法的有效加固深度

2.2.4 强夯顺序

强夯应分段进行,顺序从边缘夯向中央,对厂房柱基亦可一排一排夯,起重机直线行驶,从一边向另一边进行,每夯完一遍,用推土机整平场地,放线定位,即可接着进行下一遍夯击。强夯法的加固顺序是:先深后浅,即先加固深层土,其次加固中层土,最后加固表层土。最后一遍夯完后,再以低能量满夯一遍,有条件的宜采用小夯锤夯击为佳。

2.2.5 夯击时应按试验和设计确定的强夯参数进行,落锤应保持平稳,夯位应准确,夯击坑内积水应及时排除。若错位或坑底倾斜过大,宜用砂土将坑底整平;坑底含水量过大时,可铺砂石后再进行夯击。在每一遍夯击之后,要用新土或周围的土将夯击坑填平,再进行下一遍夯击。强夯后,基坑应及时修整,浇混凝土垫层封闭。

2.2.6 每夯击一遍完成后,应测量场地平均下沉量,并做好现场记录。

2.2.7 雨季施工时,夯坑内或夯击过的场地如有积水,应及时排除。夯坑回填土时,宜用推土机稍加压实,并稍高于附近地面,防止坑内填土吸水过多,夯击出现橡皮土现象。

2.2.8 冬季施工,如地面有积雪,必须清除。如有冻土层,应先将冻土层击碎,并适当增加击数。 2.2.9 强夯结束,待孔隙水压力消散后,间隔一定时间后进行检测,检测点数一般不少于3个。 3质量标准

3.1 主控项目、一般项目

3.1.1 施工前应检查夯锤重量、尺寸,落距控制手段,排水设施及被夯地基的土质。 3.1.2 施工中应检查落距、夯击遍数、夯点位置、夯击范围。 3.1.3 施工结束后,检查被夯地基的强度并进行承载力检验。 3.1.4 强夯地基质量检验标准应符合下表规定。

强夯地基质量检验标准

3.2 特殊工艺、关键控制点控制方法

4 应注意的质量问题

4.1 地面隆起及翻浆:

调整夯点间距、落距、夯击数等,使之不出现地面隆起和翻浆为准(视不同的土层、不同机具等确定)。

在易翻浆的饱和粘性土上,可在夯点下铺填碎石垫层,以利孔隙水压的消散,可一次铺成或分层铺填。

尽量避免雨期施工,必须雨期施工时,要挖排水沟,设集水井,地面不得有积水,减少夯击数,增加孔隙水的消散时间。

4.2夯击效果差:

若基础埋置较深时,可采取先挖除表层土的办法,对荷载较大的部位,可适当增加夯击点。

土层发生液化应停止夯击,此时的击数为该遍确定的夯击数或视夯坑周围隆起情况,确定最佳夯击数。目前常用夯击数在5-20击范围内。

间歇时间是保证夯击效果的关键,主要根据孔隙水压力消散完来确定。

4.3土层中有软弱土:

尽量避免在软弱夹层地区采用强夯加固地基,如果必须用,应加大夯击能量。

5 成品保护

当作业区地下水位较高、夯坑底积水或表层为饱和粘性土层不利于强夯时,应先在表面铺0.5~2.0m 厚的中(粗)砂、砂砾或块石垫层,以防设备下陷和便于消散孔隙水压,或采取降低地下水位,使地下水位低于坑底面以下2m。坑内或场地积水应及时排除。

6 职业健康安全与环境管理

6.1 施工过程危害辩识及控制措施

施工过程危害辩识及控制措施

3夯击设备伤人

吊锤机械停稳并先对好坑位后,方可进行强夯作业。起吊夯锤,吊索要保持垂直;起吊夯锤或挂钩不得碰撞吊臂,应在适当位置挂废汽车轮胎加以保护

4夯击落锤伤人

夯锤起吊后,臂杆和夯锤下15m内严禁站人,且不得在起重臂旋转半径范围内通过。非工作人员应远离夯点30m以外,现场操作人员应戴安全帽

5夯击夯锤脱落

伤人

起吊夯锤速度不应太快,不能在高空停留过久,严禁猛升猛降,以防夯锤脱落;停止作业时,不得将夯锤挂在高空

6夯击坑壁塌方夯击过程中应随时检查坑壁有无坍塌可能,必要时采取防护措施

7夯击设备倾倒

伤人

为减少吊臂在夯锤下落时的晃动和反弹,应在起重机的前方用推土机拉缆风绳作地锚。

8

施工

管理

人员伤害

施工场地周围设置警示标语、警示线,悬挂警示牌,夜间应有警示灯

注:表中内容仅供参考,现场应根据实际情况重新辩识

6.2 环境因素辩识及控制措施

环境因素辩识及控制措施

序号主要来源

环境因

素

控制措施

1夯击粉尘干燥天气进行强夯作业,在夯击点附近应撒水降尘。起重机应设防护

罩,操作司机应戴防护眼镜,以防落锤时飞石、土块击碎驾驶室玻璃伤人2现场管理废弃物

品

现场施工机具应堆放整齐,废弃物品应回收分类整理

注:表中内容仅供参考,现场应根据实际情况重新辩识