胶粘剂国内外发展概况和趋势

胶粘剂国内外发展概况和趋势

合成胶粘剂具有应用范围广,使用简便,经济效益高等许多特点。它能使金属、玻璃、陶瓷、木材、纸质、纤维、橡胶和塑料等不同材质或同一材质粘接成一体,赋予各物体有各自的应用功能。随着经济的发展与科技的进步,合成胶粘剂正在越来越多地代替机械联结,其应

用已扩展到木材、加工、建筑、汽车、轻工、服装、包装、印刷装订、电子、通讯、航天航空、机械制造、日常生活等领域。现已成为一个极具有发展前景的精细化工行业。

1世界合成胶粘剂的现状及发展趋势

世界发达国家的合成胶粘剂工业已进入了高度发达阶段,90年代平均增长率为3%左

右。1998年全球合成胶粘剂销售额约250亿美元。其中美国约占全球销售额35%,西欧占25%,日本占15%,我国仅占7%。全球消费结构为包装占35%,建筑占25%,木材加工占20%, 汽车运输占10%,其它占10%。预计在2000-2005 年间,发达国家合成胶粘剂工业仍将保持3%的发展速度。Henkel公司是世界上最大的合成胶粘剂公司,年销售额已超过20亿美元。近年来,由于中国胶粘剂市场的不断扩展,许多外国公司和港台厂商看好我国大陆的巨大市场纷纷来华投资,建立独资和合资企业。为符合日趋严格的环保法规,发达国家大力研制和开发水系和热熔型等无溶剂胶粘剂。1998年发达国家合成胶粘剂市场上,水基胶占50%,热熔型

约占20%,而溶剂类胶粘剂仅占20%。未来,全球合成胶粘剂的市场主要由低污染的水基胶和热熔胶占领。也就是说环保型合成胶粘剂将是胶粘剂市场的抢手货。目前,由于建筑业和汽车业对胶粘剂质量要求严格,施工条件苛刻,发达国家致力于开发高性能高品质的新型胶种并取得了很大的进展。收到了很好的经济效益。近年来,发达国家合成胶粘剂产量的年增长

率虽然较低但他们的销售额却增长较快。主要是他们开发了高性能合成胶粘剂带来的巨大经济效益。

高性能合成胶粘剂包括环氧胶、有机硅胶、聚氨酯胶、改性丙烯酸酯胶、厌氧胶

和辐射固化胶粘剂等。为了提高产品质量,简化操作工艺,提高施工效率,发达国家已经研制开发出一系列专用设备,这不仅给合成胶粘剂用户提供了更好的施工手段,更为胶粘剂工业的持续发展创造了重要条件。

2我国合成胶粘剂行业现状及发展趋势

2.1行业现状

自改革开放以来,我国大陆胶粘剂工业得到了迅速的发展和长足的进步,产量快速增长,生产技术水平和产品质量有了很大提高,新产品新技术不断涌现,应用领域不断拓宽,合成胶

粘剂产量已从1996年的133.0万吨增长到了1999年的227万吨,年平均增长率为19,5%, 产值达153亿元。

生产厂家已达1500余个,品种超过3000种,设备生产能力达300万吨/年。预计2000 年,我国胶粘剂与密封剂的产量可达250万吨,它已成为我国化工领域中发展最快的重点行业

之一。在1999年生产和各类胶粘剂中,仍然是三醛胶(脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂胶)水性胶产量最大,分别占总量的44%和30%,而对环境污染较大的氯丁胶和107胶,年产量比1998年共减少了2.5万吨。从胶粘剂市场来看,木材加工业用量最大,1999年约占总胶量的61.1%,其次是建筑业,占20.8%,而后包装和制鞋行业,分别占5.3%和4%,近年来汽车业用胶快速增长,由1996年的0.4%增加到1999年的1.3%。

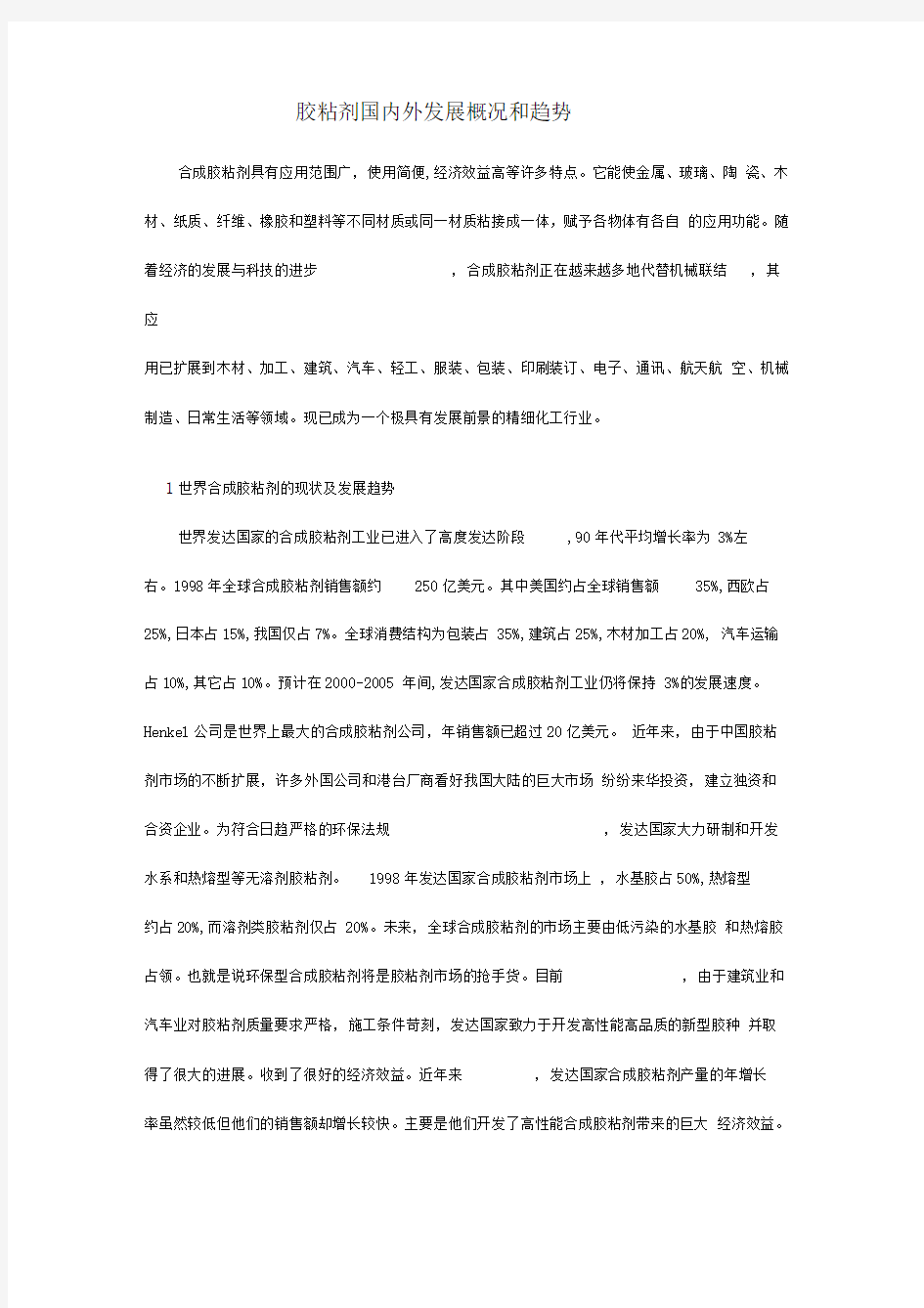

我国胶粘剂用量增长情况表

年份1985 1990 1992 1994 1996 1998 2000

总用量

18 35 50 70 115 155 200

(万

吨)

三醛胶用

12 14 18 30 40 60 70

量

氯丁胶用

10 12 14 16 18 20

量

今后,用于汽车、建筑和电子等支柱产业的聚氨酯胶、热熔胶和硅酮密封胶等将会有很

大发展。近年来,我国胶粘剂的进出口量也有了新的增长,据不完全统计:1999年出口各类胶粘剂产量约3.2万吨,约3840万美元,主要是聚丙烯酸酯乳液、聚醋酸乙烯乳液、氰基丙烯酸酯胶和热熔压敏胶等。出口的主要国家和地区是日本、韩国、美国、东南亚和香港、台湾等地。1999年我国进口各类胶粘剂及原辅料约16.7万吨,价值约2.3亿美元,主要是热熔胶、热熔压敏胶、聚氨酯胶、有机硅密封胶、高强度丙烯酸酯胶和汽车用PVC塑溶胶等。主要

是从美国、德国、日本、韩国、台湾等国家和地区进口的。目前,我国合成胶粘剂生产非常分散,生产企业多达1500余家,其中产品上规模,上水平的厂家不过百家,自改革开放以来,乡镇与民营企业、三资企业发展迅速,特别是三资企业的异军突起,不仅促进了我国胶粘剂工业的发展,而且大大提高了我国胶粘剂行业的生产技术水平,并填补了部分胶粘剂产品的空白,现在世界上的十大著名胶粘剂生产厂商已有六家在我国投资,建立了合资或独资企业,它们是:Henkel、Ciba、AtoFindley 、3M、NationalStarch 和H.B.Fuller 公司。目前,我国已基

本形成了国有企业,乡镇企业和外商投资企业三足鼎立的局面。

汽车工业用胶粘剂量

总汽车产量

年份总用胶量(万吨)其中环氧胶(吨)

(万辆)

1996 152 2.6 400

22发展趋势

2.2.1胶粘剂生产向上规模上水平的大企业集中

目前,全球最大的10个胶粘剂制造商控制着世界1/3以上的合成胶粘剂市场,我国大陆

现有1500余家胶粘剂生产厂,产值却仅为世界的7%。生产高度分散,产品质量不高,技术含量低,乡镇与民营企业多数不符合环保要求,科技力量薄弱,企业管理水平低,设备陈旧简陋,科研开发投入不足,难以实现可持继发展。随着市场竞争的日趋激烈和环境保护广大的日渐严格,用户对产品质量和性能要求的日益提高,作坊式的小生产企业将被淘汰,合成胶粘剂生产

将向上水平、上规模的企业集中,据协会不完全统计:1998年全国有近100家,1999年有120 余家胶粘剂生产企业关停并转,随着我国即将加入WTO和环保法及产品质量法实施力度的加大,这一进程将会进一步加快。

2.2.2环保型胶粘剂将成为合成胶粘剂的主流

随着我国环保法规日趋严格,环保型胶粘剂正在逐渐成为合成胶粘剂产品的主流,其表现

在以下方面:

(1)聚乙烯醇甲醛胶粘剂(即107胶)是我国合成胶粘剂的大宗品种之一,主要用于建筑装修,该胶粘剂因为含有游离甲醛,损害人体健康,在发达国家早已禁用。由于该产品价格低廉,在我国使用量很大。1998年消费量达19万吨,1999年为18万吨,下降了5.3%。随着消费者环保

意识的增强和有关部门执法力度的加大,107胶将会逐年减少,相信在不久的将来将被

淘汰。

(2)我国产量最大的合成胶粘剂是脲醛胶。大都数木材加工厂自产自用。生产专业性差

技术水平较低,产品甲醛释放量高,高于国际标准4-5倍,对消费者身心危害很大。目前,我国正在制定与国际接轨的国家标准,并在一些骨干企业推行。现已有少数生产厂,特别是三资企业生产的脲醛胶游离甲醛含量可降到0.1%以下。山东合力化工有限公司,吉林通化林业化工厂从德国引进的粉状脲醛树脂生产装置,现已试车投产,产品的甲醛释放量可达到国际E1级标准,产品质量具有国际先进水平,为我国木材加工业的发展提供了原料保证。因此,我们相信在“十五”期间,符合国际标准的脲醛胶将是主导产品。

(3)氯丁胶是我国传统的大宗胶粘剂品种,它主要用于制鞋工业、装饰工业和木器加工业。

氯丁胶中含有大量有毒有害有机溶剂,且对软PVC、热塑弹性体、聚氨酯等新型鞋用材料粘

接性能差,已不适应制鞋业的发展需要,在发达国家鞋用胶粘剂已完全使用聚氨酯胶和热熔

胶。近年来,由于我国推行环保法规的力度不断加大,氯丁胶粘剂的需用量将逐年下降,1999 年产量20.5万吨,比1998年下降了6.8%。

(4)水性胶不含有机溶剂,无污染,是环保型胶粘剂,近年来,在我国发展迅速,产量由1997 年的48.7万吨增长到1999年的68.1万吨,年平均增长率为18.4%,是增长最快的胶种之一在产量增长的同时,产品质量不断提高,品种增多,一些技术含量较高,性能较好的胶粘剂不断涌现。如抗寒耐水性好的白乳胶、耐擦洗、耐污染和耐水性好的有机硅改性丙烯酸建筑用乳

液等。目前,除常用的丙烯酸、聚醋酸乙烯和EVA乳液外,聚氨酯乳液和橡胶型乳液的研究开发也取得了进展,它们将会有很好的发展前景。

(5)热熔胶和热熔压敏胶热熔胶无污染、固化迅速、粘接面广、适用于连续化生产,便于

贮存和运输等优点。所以,近年来得到了迅速发展产量由1997年的2.84万吨增加到了1999 年的4.7万吨,年平均增长率为30.1%,是我国增长最快的胶种。在发达国家热熔胶(包括热熔

压敏胶)已占合成胶粘剂总量的20%以上而我国仅占了3%,因此,今后有很大发展。除了传

统的EVA热熔胶外,聚酯类(PET)、聚酰胺类(PA)热熔胶也发展很快,以SIS树脂弹性体为主要原料的热熔压敏胶在我国是近几年来发展起来的,它主要用于妇女卫生巾,老人和小孩尿布双面胶带和商标等,有很大的市场。

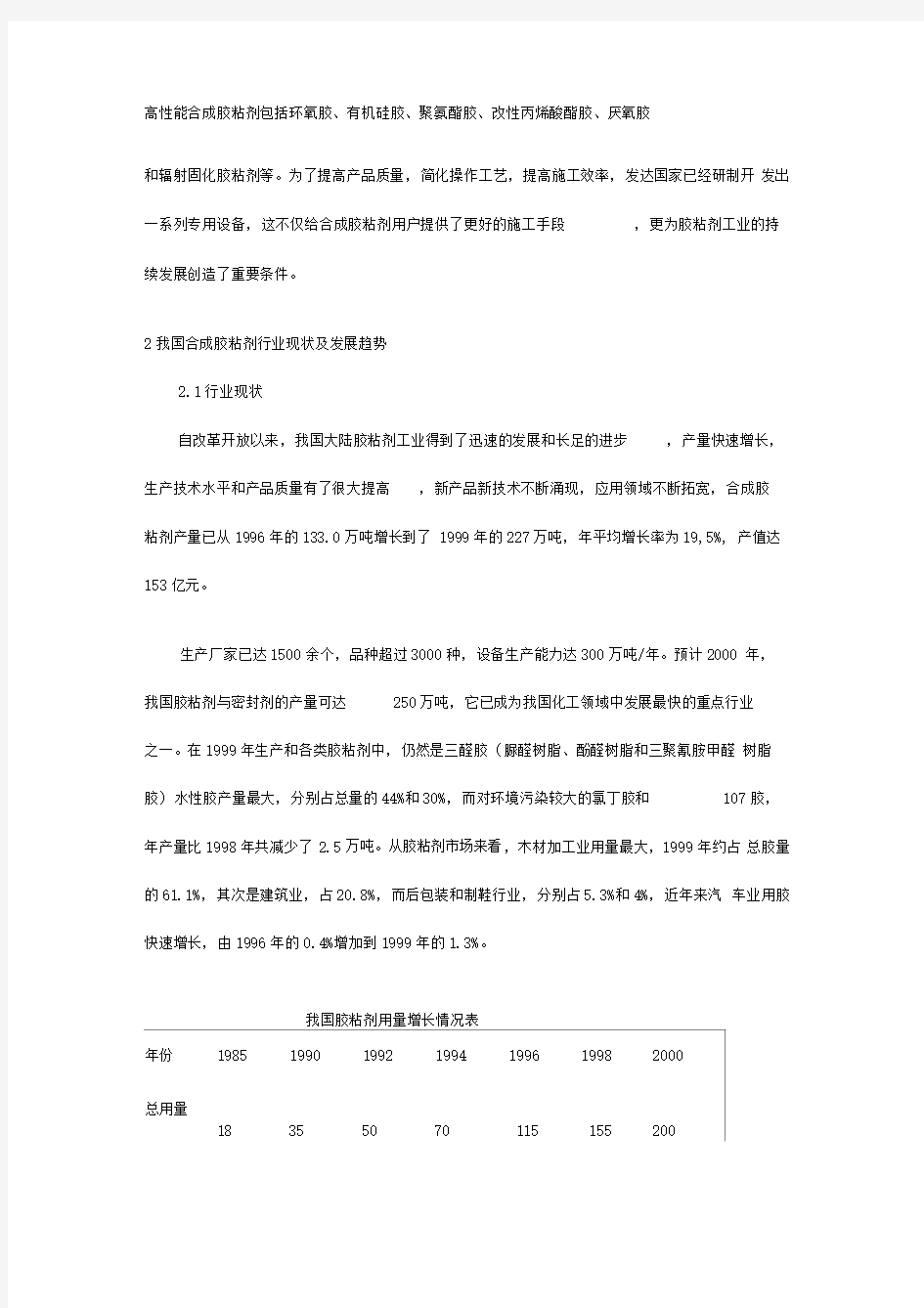

各类型胶粘剂比例(%)

类型世界国内

水基型45 45.3

热熔20 1.0

溶剂15

反应10 3.8

三醛40.6

橡胶9.3

其它10

2.2.

3 高性能胶粘剂将迅速发展

九十年代以来,欧、美、日等发达国家大力发展高性能胶粘剂,而我国仍以生产通用型和中低档胶粘剂为主,在产品品种、质量和性能上还不能满足国民经济发展和人民生活水平提高的需

要,每年必须从国外进口数量可观的高品质高性能胶粘剂,这表明在我国高品质高性能胶粘剂的发展还有很大潜力。根据市场需要,今后我国高品质高性能胶粘剂的发展重点是改

性丙烯酸酯胶、聚氨酯胶、环氧胶和有机硅胶等。目前,我国正在积极研制开发与有待开发

的胶粘剂产品是

(1)环氧或聚氨酯改性的丙烯酸酯胶,特种压敏胶及胶带,如高强度双面胶带,耐高温的纹纸胶带,阻燃胶带、魔术胶带和标示胶带等。

(2)鞋用胶的聚氨酯树脂原料,耐蒸煮型、特别是无毒型脂肪族异氰酸酯型PU复合膜胶。用于汽车、家电和建筑领域的PU结构胶、反应型热熔胶、水性PU胶及PU密封胶,另外,与其配套的一些肋剂,如不变色固化剂、特种催化剂、脱水剂、触变剂等。

(3)用于电子工业和建筑业的环氧结构胶,新型的环氧树脂胶及与其配套的固化剂等。

(4)改性硅酮密封胶,有机硅压敏胶及胶带。

3我国合成胶粘剂的发展对策

改革开放以来,我国合成胶粘剂工业得到了快速发展,但走的基本上是一条粗放式、外延

型的道路,部分国营、乡镇和民营企业遍地开花,规模小、水平低、产品质量不佳、品种单一、污染环境。在新世纪来临之际,面对我国加入WTO后的挑战和经济的全球化,日趋激烈的市

场竞争,面对日益严格的环保法规和客户对产品越来越严格的质量要求,原有的发展通路和模式已走到了尽头,我国胶粘剂工业要在新世界再创辉煌,必须改变观念,走一条全新的发展通路,必须解决产品升级换代和实现集约化、规模化生产两大难题。

3.1调整产品结构,重点发展环保型胶粘剂

在二十一世纪初的10年内,我应重点发展水性胶、热熔胶和符合国际标准的低甲醛释放量的脲醛胶等环保型胶粘剂,并尽快制定一些胶粘剂的国家质量标准,加快淘汰部分质量低、污染大的胶粘剂产品,如107胶、氯丁胶和甲醛释放量超标的脲醛胶等。我协会向国家石化局提出的“十五规划”建议书预测到2005年水性胶产量达135.8万吨,比1999年的68.1 万吨增加近一倍,热熔胶达10.5万吨,比1999年的4.7万吨增加约1.2倍,而氯丁胶产量降至

17.8万吨,107胶为13.3万吨,比1999年均有较大的减少。

3.2积极开发高品质高性能胶粘剂

1999年我国胶粘剂的产量已跃居世界第三位,但产值仅占世界胶粘剂的7%,原因是高

性能高附加值的产品太少,聚氨酯胶、环氧胶、有机硅胶和改性的丙烯酸酯胶等高性能高附

加值胶粘剂,在我国不仅产量少,而且质量低、品种单一,远远落后于发达国家。今后,我们要加

大资金投入,一方面可采取国家投资或鼓励有势力的科研和企业单位联合投资开发,一方面也可以引进国外先进技术与设备或外商合资开发,为在今后5~10年内高性能胶粘剂有大的发

展,上一个新的台阶,力争在“十五”期间年增长率达到15~20%,接近或达到发达国家的水平行业协会建议国家在“十五”期间投资引进或合资建设以下项目:(1)一套生产能力为3000

吨/年的连续本体法鞋用聚氨酯树脂装置。(2)—套生产能力为300吨/年的聚氨酯复合薄膜

胶装置。(3)—套生产能力为1-2万吨/年的高性能丙烯酸酯胶装置。(4)一套生产能力为2000-3000 吨/年的热熔胶(12内酰胺树脂)装置。(5)—套年产5万吨的EVA乳液装置。

3.3调整产业结构,实现胶粘剂生产的集约化和规模化

为了实现胶粘剂产品的更新换代,大力发展环保型和高性能高附加值胶粘剂

必须改变目前那种小规模低水平作坊的生产经营状况,对现有企业实行关、停、并、转,强强联合,大力发展上规模、上水平的现代化生产,积极发展我国胶粘剂的名牌产品,以便在国内外的市场竞争中占有一席之地。同时,国家要认真规化市场行为,严厉打击假冒伪劣产品和保护知识产权,推进公平竞争,利用市场手段促

进合成胶粘剂企业的优胜劣汰,使我国胶粘剂工业向优势企业集中,实现胶粘剂生产的集约化和规模化。