骨架模具的设计与制造

骨架模具的设计

摘要:注射成形是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。在综合分析塑件结构,使用要求,成型质量和模具制造成本的基础上,介绍结构简单,形状规则的塑件成型。设计成型零件部位时,应根据塑料的特性、塑件的结构和适用要求,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统、排溢系统等。然后根据加工工艺和装配工艺的要求进行成型零部件的结构设计,计算成型零部件的工作尺寸,对关键的成型零部件进行强度和刚度校核,并采用侧向分抽芯机构,使塑件能一次成型。设计了相应的的侧向分型抽芯的注射模。最后介绍了模具的工作过程.

关键词:注射模抽芯机构模具设计

指导老师签名:

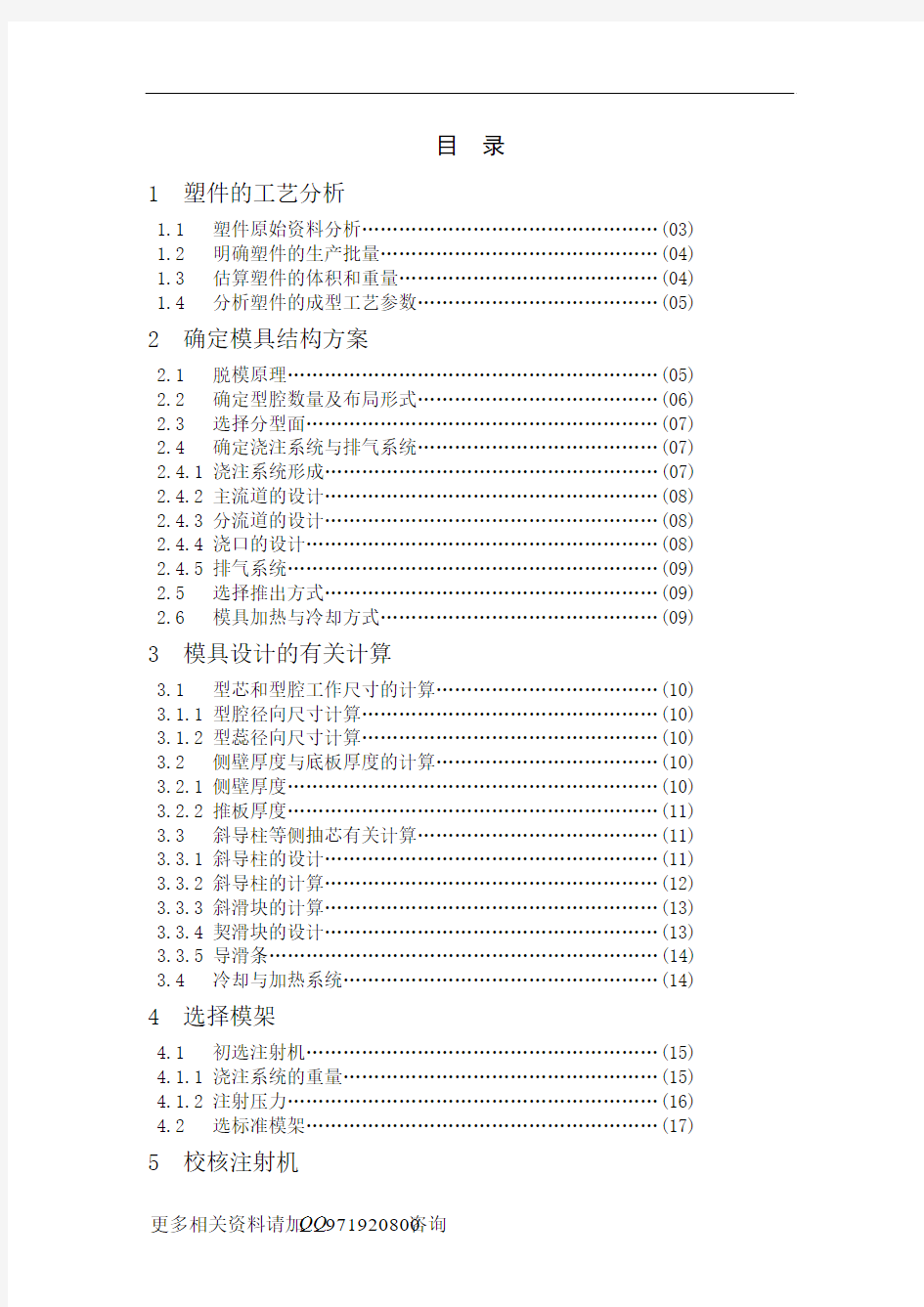

目录

1 塑件的工艺分析

1.1 塑件原始资料分析 (03)

1.2 明确塑件的生产批量 (04)

1.3 估算塑件的体积和重量 (04)

1.4 分析塑件的成型工艺参数 (05)

2 确定模具结构方案

2.1 脱模原理 (05)

2.2 确定型腔数量及布局形式 (06)

2.3 选择分型面 (07)

2.4 确定浇注系统与排气系统 (07)

2.4.1 浇注系统形成 (07)

2.4.2 主流道的设计 (08)

2.4.3 分流道的设计 (08)

2.4.4 浇口的设计 (08)

2.4.5 排气系统 (09)

2.5 选择推出方式 (09)

2.6 模具加热与冷却方式 (09)

3 模具设计的有关计算

3.1 型芯和型腔工作尺寸的计算 (10)

3.1.1 型腔径向尺寸计算 (10)

3.1.2 型蕊径向尺寸计算 (10)

3.2 侧壁厚度与底板厚度的计算 (10)

3.2.1 侧壁厚度 (10)

3.2.2 推板厚度 (11)

3.3 斜导柱等侧抽芯有关计算 (11)

3.3.1 斜导柱的设计 (11)

3.3.2 斜导柱的计算 (12)

3.3.3 斜滑块的计算 (13)

3.3.4 契滑块的设计 (13)

3.3.5 导滑条 (14)

3.4 冷却与加热系统 (14)

4 选择模架

4.1 初选注射机 (15)

4.1.1 浇注系统的重量 (15)

4.1.2 注射压力 (16)

4.2 选标准模架 (17)

5 校核注射机

5.1 注射量、锁模力、注射压力、模具厚度的校核 (18)

5.2 开模行程的校核 (18)

5.3 模具在注射机上的安装 (19)

6 推出机构的设计

6.1 推件力的计算 (19)

6.2 推杆的设计 (20)

6.2.1 推杆的强度计算 (20)

6.2.2 推杆的压力校核 (20)

6.3 推板强度计算 (20)

7 连接件的选用

7.1 销钉的选用 (21)

7.2 螺钉的选择 (22)

8 模具的装配

8.1 模的装配 (22)

8.2 动模的装配 (22)

结论 (23)

参考文献 (24)

致谢 (25)

1 塑件的工艺分析

如图 1-01 所示塑料制件,材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),收缩率 0.3%~0.8% 。

图 1-01

1.1 塑件的原始材料分析

该材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。在要求塑件精度高时,模具温度可控制在50~60℃,而在强调塑件光泽和耐热时,模具温度应控制在60~80℃。

1.2 明确塑件生产批量

该塑件要求大批量生产。

1.3 估算塑件的体积和重量

按照图 1-02 塑料件图示尺寸近似计算:

=3.14×192×17=19270.18 mm3

V

总

V

=3.14×9.52×6=1700.31 mm3

1

V

=3.14×(192-112)×6=4521.6 mm3

2

V

=3.14×(192-9.5)2×8=6801.25 mm3

3

=3.14×82×11=2210.56 mm3

V

4

所以塑件的体积为

V=19270.18-1700.31-4521.6-6801.25-2210.56=4036.46mm3=4.04 cm3

塑件重量为G

=ρ·V=1.06×4.04=4.2824 g

s

式中ρ为塑料密度(ABS的密度ρ=1.04~1.07g/cm3)

图 1-02

1.4 分析塑件的成型工艺参数

干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。建议干燥条件为80~90C下最少干燥2小时。材料温度应保证小于0.1%。

熔化温度:210~280C;建议温度:245C。

模具温度:25~70C。(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。注射压力:500~1000bar。注射速度:中高速度。

2 确定模具结构方案

2.1脱模原理

制品为骨架。该模具采用斜导柱抽心机构来实现垂直分型动作。锁紧锲与定

模板做成整体,确保凹模滑块4的定位锁紧。定模板和滑块上都开设了冷却水道,模具冷却比较均匀,缩短了生产周期。

工作原理:模具分流道与侧浇口开设在垂直分型面II—II上,并由骨架凸翼腔底进料。开模时,I—I分型面分型,斜导柱5带动凹模滑块4做II—II垂直分型面分型。最后,由推板10推出塑件制品。

2.2 确定型腔数量及布局形式

该塑件在注射时采用一模二件,即模具需要二个型腔。综合考虑浇注系统,模具结构的复杂程度等因素拟采取图图1-03所示的型腔排列方式。

图1-03

2.3 选择分型面

确定分型面位置如图1-04

图1-04

2.4确定浇注系统与排气系统

2.4.1 浇注系统形式

此处省略 NNNNNNNNNNNN字。如需要完整说明书和设计图纸等.请联系扣扣:九七一九二零八零零另提供全套机械毕业设计下载!该论文已经通过答辩

2.4.3 分流道设计

a.分流道的形状和尺寸

分流道的形状和尺寸应根据塑件的体积、壁厚、形状的复杂程度、注射速度、分流道的长度等因数来确定。本塑件的形状不复杂,熔料填充型腔比较容易。根据型腔的排列方式可知分流道的形状长度较短,为了便于加工起见,选用截面形状为半圆形分流道,查表5-40(塑料模具设计手册)得R=2.5 mm

B.分流道的表面粗糙度

由于分流道与模具接触的外层塑料迅速冷却,只有内部的熔体流动状态比较

取1.6μm左右,这可增加对理想,因此分流道表面粗糙度要求不太低,一般R

a

外层塑料熔体的阻力,使外层塑料冷却皮层固定,形成绝热层。

2.4.4 浇口的设计

根据塑件的成型要求及型腔的排列方式,选用潜伏式浇口较为理想,如图

1-05。

设计时在模具结构上采取瓣合式型腔,潜伏式浇口的锥角取10?~20?

图 1-05

查表5-45(塑料模具设计手册)选尺寸为直径φ1 mm,试模时修正。

2.4.5 排气系统:

该模具为小型模具,可利用分型面间隙排气,该分型面位于熔体流动的末端。

2.5 选择推出方式

选择推出机构:

该塑件为簿壁塑件,综合各个因素,选定为推板推出机构。为了防止推板刮伤凸模,推板内孔应比凸模成型部分大0.20 mm- 0.25 mm,外,将凸模和推板的配合做成锥面,以防止因推板偏心而出现飞边,其单边斜度10°左右为易。

2.6模具加热与冷却方式

该模具采用电热丝加热,用水冷。

3 模具设计的有关计算

3.1型芯和型腔工作尺寸的计算

查表《塑料模设计手册》表 1-4 塑料ABS收缩率:0.3%~0.8%。

平均收缩率: S=(0.3%+0.8%)/2=0.55%

3.1.1 型腔径向尺寸的计算:

φ38:(L m)+0δz=[(1+0.0055)×38-0.26×3/4]+00.26/3=38.01+00.087

φ22:(L m)+0δz=[(1+0.0055)×22-0.22×3/4]+00.22/3=21.96+00.073 φ19:(L m)+0δz=[(1+0.0055)×19-0.22×3/4]+00.22/3=18.94 +00.073

1.5:(L

m )+

δz=[(1+0.0055)×1.5-0.12×3/4]+

0.12/3=1.42 +

0.04

型腔深度的计算:

8 :(H

m )+

δz=[(1+0.0055)×8-0.16×2/3]+

0.16/3=7.94+

0.053

6 :(H

m )+

δz=[(1+0.0055)×6-0.14×2/3]+

0.14/3=5.94+

0.047

1.5:(H

m )+

δz=[(1+0.0055)×1.5-0.12×2/3]+

0.12/3=1.43+

0.04

3.1.2 型芯径向尺寸的计算:

φ16:(L m)-0δz =[(1+0.0055)×16+0.20×3/4] -00.20/3=16.24-00.067

φ19:(L m)-0δz =[(1+0.0055)×19+0.22×3/4] -00.22/3=19.27-00.073

1.5:(L

m )

-

δz =[(1+0.0055)×1.5+0.12×3/4] -

0.12/3

=1.6

-

0.04

型芯高度公式:

6 :(h

m )+

δz=[(1+0.0055)×6+0.14×2/3]

-

0.14/3

=6.13

-

0.047

11:(h

m )

-

δz =[(1+0.0055)×11+0.18×2/3] -

0.18/3

=11.18

-

0.06

3.2 侧壁厚度与底板厚度的计算

3.2.1 侧壁厚度:

该型腔为整体式。因此,型腔的强度和刚度按整体式进行计算。由于型腔壁厚计算比较麻烦,也可以参考经验推荐数据。查《塑料成型工艺与模具设计》表6.1

0 型腔侧壁厚取δ=20 mm

3.2.2 推板厚度:

H=0.74 pr4/E[δ]) 1/3

其中查,E=2.1×105MPa,[δ]可取制品轴向尺寸公差的1/10,取[δ]=0.03 mm,p由表4.1取30Mpa。

H=(0.74×30×0.84 /2.1×105×0.00003) 1/3

=1.13 c m≈ 16mm

3.3 斜导柱等侧抽芯有关计算

3.3.1 斜导柱的设计

斜导柱的倾斜角α取22.5°。

Ft=2π×r×E×S×L×f/[(1+m+k)(1+f)]

Ft——脱模力(推出力)(N)

E——塑料弹性模量(N/cm2,ABS塑料为1.8~2.9×105N/cm2之间,取2.0×105 N/cm2)

S塑料的平均成型收缩率(mm/mm)

L包容凸模的长度(cm)

f塑料与刚的摩擦系数(ABS塑料取0.2)

m塑料的帕松比(取0.3)

k=2r2/(t2+2t r)

(t为塑料平均壁厚)

t=塑料平均壁厚(cm)

r圆柱半径(cm)

2Ft=2×2π×1.9×200000×0.0055×1.7×0.3/[(1+0.3+5.87)(1+0.2)] =1393.97(N)

查《塑料成型工艺与模具设计》表9.1 取Fw=10KN

再查表9.2 得d=16mm

3.3.2 斜导柱的计算

在斜导柱的设计中斜导柱采用了理论上最佳的斜角:22.5°,直径取16 mm。先计算抽心距:

S抽=(R2-r2) 1/2+(2~3) mm

其中:R—塑件的大圆盘半径

r—塑件的最小的腰部外圆半径

S抽=(192-9.52) 1/2+(2~3)

≈16.45+(2~3)

=19 mm

然后在CAD里根据抽心距算出其长度,如图1-06

图 1-06

其强度校核:

F弯=F抽/cosα

其中:

F弯—斜导柱所受的弯曲力(N)

F抽—抽拔力(N)

α—斜导柱的斜角

F弯=F抽/cosα=1393.97/cos22.5°=1508.8N

F弯 3.3.3 斜滑块的设计 斜滑块设计如图1-07 图1-07 3.3.4 锲紧块的设计 本模具采用锲紧块与定模板制成一体的整体式结构。如图1-08 图1-08 3.3.5 导滑条的设计 导滑条的设计如图1-09 图1-09 斜滑块的导滑长度不能太短,一般应保证滑块在完成抽拔动作后,留在导滑条中的长度不小于有效长度的2/3,经计算,该滑块在完成抽拔动作后留在导 滑条中的长度为47.5mm,总的有效长度为65.5mm,所以导滑条的长度足够。 3.4 冷却与加热系统 该模具采用电热丝加热,冷却方式为风扇冷却。 4 选择模架 为了方便加工热处理,其型腔镶块可分为两部分。如图1-10 图1-10 4.1 初选注射机 4.1.1 浇注系统重量: 单件塑件重量 Ms=4.2824 g 注射机额定注射量G b ,每次注射量不超过最大注射量的80% 即 n=(0.8G b -G j )/G s 式中n-型腔数 G j -浇注系统重量(g) G s -塑件重量(g) G b -注射机额定注射量(g) 浇注系统估算结果: V 1 =1/3π(42-1.52)×40=575.7mm3 V 2 =π×42×10=602.88 mm3 2V 3 =2×π×32×15=847.8mm3 V j =575.7+602.88+847.8=2026 mm3=2.026 cm3 浇注系统重量G j =2.026×1.18=2.39 g 设n=2 则得: G b =(n G s + G j )/0.8 =(2×4.2824+2.39)/0.8g=14 g 总质量: M=14g 满足注射量: V机≥ V塑件/0.80 式中 V机——额定注射(cm3) V塑件--塑件与浇注系统凝料体积和( cm3) V机=V塑件/0.8=10.106/0.8 cm3=12.6325 cm3 或满足注射量 M机≥ M塑件/0.8 M机=M塑件/0.8=14/0.8=17.5g 4.1.2 注射压力: P注≥ P成型 查《塑料模具设计手则》表 1-8 ABS塑料成型时的注射压力 P 成型=106~281 Mpa. 锁模力: P 锁 ≥ pF 式中 p—塑料成型时型腔压力ABS塑料的型腔压力,取 p=30 Mpa F —浇注系统和塑件在分型面上的投影面积和分型腔及浇住引流及型 腔在分型面上的投影面积 F=(2850×2+210×2+387.22)mm2=1874.36mm2 pF=30×1874.36=56230.8N≈ 56.23KN 根据以上分析与计算,根据塑料注射机技术规格表4.2《塑料成型工艺与模具设计》选用XS-Z-60型注射机。 注射机XS-Z-60有关技术参数如下: 模板最大开合模行程 180mm 模具最大厚度 200mm 模具最小厚度 70mm 喷嘴圆弧半径 12mm 喷嘴孔直径 4mm 动、定模板尺寸 330mm×440mm 拉杆空间 300mm 4.2 选标准模架 根据以上分析计算型腔尺寸及位置尺寸可确定模架的结构形式和格。 查《塑料成型工艺与模具设计》表 7-4 选用: A4型(GB/T12556-90) 定模底板厚: 20 mm 定模板厚: A=32 mm 滑块厚度: 17 mm 推板厚度: 16 mm 动模板厚: B=25 mm 动模垫板厚: 32 mm 垫块厚度: C=50 mm 下模座厚: 20 mm 模具厚度:H模=A+B+C+20+16+32+20=195mm 模具外形尺寸: 160×200×195mm 5 校核注射机 5.1 注射量、锁模力、注射压力、模具厚度的校核 由于在初选注射机和标准模架时是根据以上四个技术参数及计算壁厚等因素选用的,所以注射量、锁模力、注射压力、模具厚度不必进行校核,已符合所选注射机要求。 5.2 开模行程的校核 注射机最大行程S S 2h件+h浇+(5~10) 式中 h件——塑料制品高度(mm); h浇——浇注系统高度(mm)。 2h件+h浇+(5~10)=2×17+40+10=84 mm 故满足要求。 5.3 模具在注射机上的安装 从标准模架外形尺寸看小于注射机拉杆空间,并采用压板固定模具,所以选 注射机规格满足要求。 6 推出机构的设计 6.1推件力的计算 Ft=2π×r ×E ×S ×L ×f/[(1+m+k)(1+f)] Ft ——脱模力(推出力)(N ) E ——塑料弹性模量(N/cm 2,ABS 塑料为1.8~2.9×105N/cm 2之间,取2.0×105 N/cm 2) S 塑料的平均成型收缩率(mm/mm ) L 包容凸模的长度(cm ) f 塑料与刚的摩擦系数(ABS 塑料取0.2) m 塑料的帕松比(取0.3) k=2r 2/(t 2+2t ?r) (t 为塑料平均壁厚) t=塑料平均壁厚(cm) r 圆柱半径(cm) 2Ft=2×2π×1.9×200000×0.0055×1.7×0.3/[(1+0.3+5.87)(1+0.2)] =1393.97(N ) 6.2 推杆的设计 6.2.1 推杆的强度计算 查《塑料模设计手册之二》由式5-97得 d=( ) 4 1 d ——圆形推杆直径cm φ——推杆长度系数≈0.7 l ——推杆长度cm n ——推杆数量 E ——推杆材料的弹性模量N/2cm (钢的弹性模量E=2.1?107N/2cm ) Q ——总脱模力 d=( )4 1= 0.193 cm=1.93mm 取6mm 。 6.2.2 推杆压力校核 查《塑料模设计手册》式5-98 σ =s d n Q σπ≤?2 4 s σ取320N/mm 2 σ 6.3 推板强度计算 推板选用45钢,允许变形0.3mm 。 查《塑料模设计手册》由式5-103得: H=0.54L(EBy Q )31 H ——推板厚度cm L ——推杆间距cm Q ——总脱模力 B ——推板宽度cm E ——钢材的弹性模量N/2cm (钢的弹性模量E=710 2.1 ?N/2cm ) y ——推板允许最大变形量cm H=0.54?6.4×()3 1 =3.95 mm <16 mm 所以推板强度合格。 7 连接件的选用 7.1 销钉的选用: 由于连接的各种板料比较大所以销钉选用35号钢,热处理硬度28-38HRC 销 GB/T 117 16 x 50 :参考<机械零件手册>圆柱销系列. 7.2 螺钉的选择: (1). 定模紧固螺铨的选用; 定模底板的厚度和定模板的总长为60mm. 所以选用的螺铨型号为: GB/T 5782 M20 X 40 . (2). 动模紧固螺铨的选用: 动模底板,垫块,动模支撑板和动模板的总长度为185mm. 所以选用螺铨的型号为:GB/T 5782 M X 140. (3).连接滑块螺钉的选用: 根据所有连接的定位块和倒滑槽的长度这里选用: GB/T 5782 M12 X 60. 8 模具的装配 8.1 模的装配: 将定模板平放在平台上,先将型腔放进去,再把四根斜倒柱,四个锲紧块和八个型腔拼块敲入指定的位置,把上模板放上去,对准好倒套孔和浇口套孔,把倒套和浇口套敲进去,订上销钉,最后将浇口套螺钉,定模螺钉旋上紧固,完成装配。 8.2 动模的装配: 把动模板倒放在平台上,先将四个侧滑块放进倒滑槽,把定位块拧好,装上弹簧螺钉将滑块固定好,在型芯放进去,再放入型芯拼块和四个倒柱。 放上动模板,对准好各种孔位后放上推杆定位板后把拉料杆,推件杆放到其位置,再将垫块对准各种孔位放上去,再将下模板放上把螺钉旋上即可,然后把动模翻过来,把定模倒套对准倒柱放进去。整套模具装配完成。最后检验,试模。 结论 在此次设计中,主要用到所学的注射模设计,以及机械设计等方面的知识。着重说明了一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数的校 核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。其中模具结构的设计既是重点又是难点,主要包括成型位置的及分型面的选择,模具型腔数的确定及型腔的排列和流道布局和浇口位置的选择,模具工作零件的结构设计,侧面分型及抽芯机构的设计,推出机构的设计,拉料杆的形式选择,排气方式设计等。通过本次毕业设计,使我更加了解模具设计的含义,以及懂得如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,这为我们以后从事模具职业打下了良好的基础。 本次毕业设计也得到了广大老师和同学的帮助,在此一一表示感谢!由于实践经验的缺乏,且水平有限,时间仓促。设计过程中难免有错误和欠妥之处,恳请各位老师和同学批评指正。 参考文献 1.屈华昌主编.《塑料成型工艺与模具设计》.北京: 机械工业出版社1996. 2.李澄.吴天生.闻百桥主编.《机械制图》.北京: 机械工业出版社1996. 3.李云程主编《模具制造工艺学》北京:机械工业出版社 2001. 4.周开勤主编《机械零件手册》北京:高等教育出版社 2001. 5.范有发主编《冲压与塑料成型设备》北京:机械工业出版2001. 6.许德珠主编《机械工程材料》北京:高等教育出版社1991. 本科毕业设计(论文) 骨架零件注塑模具设计 Injection Mold Design of Skeleton Parts 学院:机械工程学院 专业班级:机械设计制造及其自动化 学生姓名:学 号: 指导教师: (副教授) 2014年5月 毕业设计(论文)中文摘要 ?毕业设计(论文)外文摘要 目录 1 绪论?1 2塑件成型工艺性分析........................................... 32.1 塑件的分析?3 2.2 ABS工程塑料的性能分析?4 3拟定模具的结构形式和初选注射机 (5) 3.1 分型面位置的确定 (5) 3.2 型腔数量和排列方式的确定?5 3.3 注射机型号的确定 (5) 4 浇注系统的设计 (8) 4.1主流道的设计................................................. 84.2 分流道的设计 (9) 4.3 浇口的设计 (10) 4.3 冷料穴的设计 (11) 12 5成型零件的结构及计算? 12 5.1 成型零件的结构设计? 5.2 成型零件的工作尺寸计算 (12) 6 模架的确定? 15 7导向机构的设计 (16) 8脱模机构的设计?17 9侧向分型与抽芯机构设计?19 23 10 温度调节系统的设计? 25 11 排气系统的设计? 12 注射机参数的校核?26 结论?27 致谢?28 参考文献 (29) 1绪论 一、研究意义 塑料是20世纪发展起来的新兴材料,由于应用广泛,已替代部分金属、木材、皮革及硅酸盐等自然材料,成为现代工业和生活中不可缺少的一种人造化学合成材料,并与金属、木材和硅酸盐三种传统材料一起,成为现代工业生产中四种重要的原材料之一。]5[ 二、国内外研究现状和水平 塑料模具的发展是随着塑料工业的发展而发展的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。这可以在下列几个方面: (1)CAD/CAM/CAE技术在塑料模的设计制造上应用已越来越普遍,特别是CAD/CAM技术的应用较为普遍,取得了很大成绩; (2) 应用电子信息工程技术进一步提高了塑料模的设计制造水平; (3)气体辅助注射成型技术的使用更趋成熟; (4) 热流道技术的应用更加广泛; (5) 精密、复杂、大型模具的制造水平有了很大提高; (6) 模具寿命不断提高; (7)模具效率不断提高; (8) 采用模具先进加工技术及设备。 综上所述,我国塑料模具的质量、技术和制造能力近年来确实发展很快,有些已达到或接近国际水平。然而,由于我国模具制造基础薄弱,各地发展极不平衡,因此总体来看与国际先进水平相比和与国内外市场需求相比,差距还很大。这主要表现在:塑料模具产品水平,工艺装备水平,开发能力及经济效益等方面,管理及其他方面和产需矛盾等方面。 三、发展趋势 从塑料模具的设计、制造及材料选择等方面的考虑,塑料模具技术发展趋势可归纳为以下几方面: (1) 塑料模具标准化。模具标准化程度将不断提高我国模具标准化程度正在不断提高,估计目前我国模具标准件使用覆盖率已达到30%左右,国外发达国家一般为80%左右。 (2) 在模具设计制造中将全面推广CAD/CAM/CAE技术。CAD/CA M/CAE技术是模具技术发展的一个重要里程碑。实践证明,CAD/CAM/CAE技术是模具设计制造的发展方向。 第十二周第一讲 目的和要求: 了解注射模具二次脱模机构设计,双脱模机构,顺序脱模机构,浇注系统凝料的脱出机构,螺纹塑件的脱模机构的相关内容。 重点难点: 二次脱模机构类型,螺纹塑件的脱模机构的设计 4.9.4 二次脱模机构 对某些特殊形状的制品,一次推出动作难以将制品从型腔中推出或制品不能自动脱落,这时就必须再增加一次推出动作才能使制品脱落。例如采用脱模板推出制品时,若在脱模板上加工有制品的成型部分,制品就会附着在脱模板上,仍难易脱出,这时必须采用推杆作第二次推出,使其完全脱离脱模板。 二次脱模机构的种类很多,运动形式也很巧妙,但有一个共同点:两次推出的行程一般都有一定的差值,行程大与行程小者既可以同时动作也可以滞后动作。同时动作时,要求行程小者提前停止动作;若不同时动作时,要求行程大者的零件滞后运动。 二次脱模推出机构有以下几种: 1. 单推板二次脱模机构—特点:仅有一套推出装置,但需完成两次脱模动作。第一次推出由开模动作带动拉杆、摆杆、滑块或弹簧等零件实现。 表4-25 常见推杆推出机构的结构形式 (1)弹簧式如图4-168所示。若开始处于合模状态。开模时,由弹簧推动型腔板(脱模板),使塑件离开型芯一段距离,完成第一次脱模;再由推板带动推杆推出一段距离,使塑件脱离型腔板(脱模板)和型芯,完成塑件的第二次脱模动作。要使塑件完全脱离,需满足二次推出距离大于塑件嵌入型腔板内的深度,两次推出的距离之和要大于塑件的孔深。 (2)U形限制架式 若开始处于闭模状态,U形限制架固定在动模座板上,摆杆固定在推出板上,可由转动销转动,圆柱销装在型腔板上,当注射机推杆推动推板时,摆杆受U形架的限制只能向前运动,推动圆柱销,使型腔板和推杆同时作用,使塑件脱离型芯,完成第一次推出动作。然后摆杆脱离限制架,限位螺钉阻止型腔板继续向前运动,此时圆柱销将两个摆杆分开,弹簧拉住摆杆紧靠在圆柱销上,当注射机推杆继续推出时,推杆则推动塑件脱离型腔板,完成塑件的第二次脱模动作。如图4-169所示。 (3)摆块拉板式 若开始处于合模状态。摆块固定在动模固定板上。当开模到一定距离时,固定在定模板上的拉板迫使摆块推动型腔板前进,使塑件脱离型芯完成第一次动作。继续开模时,由于限位螺钉的作用,阻止了型腔板继续向前移动,当推出系统与注射机推杆相碰时,通过推杆将塑件从型腔中推出,完成塑件的第二次推出,弹簧的作用是使摆块始终紧靠型腔板。如图4-170所示。 (4)滑块式—通过斜导柱和滑块实现二次脱模。 若开始处于闭模状态,当注射机推杆推动推出板时,中心推杆与脱模板一起运动,使塑件脱离型芯。同时滑块在斜导柱的作用下向中心方向移动;再继续移动时,迫使中心推杆沿滑块的斜面上升的高度大于脱模板的移动高度,塑件则脱离脱模板,完成塑件的第二次脱模动作。如图4-171所示。 2. 二推板二次脱模机构—具有两套推出装置,并利用其先后动作完成二次脱模,常见的有以下两种形式。 (1)八字形摆杆式--如图4-172所示。若开始处于动定模分型,未推出状态。当注 塑料制件注塑模具设计方案(doc 14页) 学校代码: 学号: 本科科研训练论文 ( 设计题目:塑料制件注塑模具设计 学生姓名: 学院: 系别: 专业: 班级: 指导教师: 目录 绪论 (1) 第一章塑料及其分类 (2) 1.1塑料的简介 (2) 1.2 塑料的分类 (2) 第二章塑料成型方法 (3) 2.1塑料成型方法介绍 (3) 2.2注射成型工艺过程 (4) 第三章成型模具介绍 (5) 3.1注射成型模具基本结构 (5) 3.2注射成型模具分类 (5) 第四章 PVC管架注塑模具设计方案 (6) 4.1设计原始材料 (6) 4.2注射机的选择 (6) 4.3模具结构设计 (7) 结论 (10) 参考文献 (11) 绪论 高分子材料科学是现代自然科学的结晶,是物质科学中的新科学和增长点。高分子材料科学的问世改变了20世纪的物质文明,推动了人类的进步。高分子材料已在人们的衣食住行和国防建设、生态环境等众多领域得到广泛的应用,并为新世纪的物质文明谱写着更丰富的篇章。 高分子材料通常包括塑料、合成橡胶和合成纤维。作为高分子材料之一的塑料,由于原料丰富,制造方便、加工容易、质地优良、轻巧耐用、用途广泛和投资效益显著,目前世界上的体积产量已经赶上和超越了钢铁,成为人类使用的主要材料。世界各国都非常重视塑料工业的发展,其低成本、高效益为制造业带来了巨大的财富。中国改革开放后的经济高速增长也包含了突飞猛进的塑料工业的巨大贡献。 塑料工业是一个复杂的系统,是集原材料、加工工艺、制造设备和成型模具等一系列科技产业为一体的高科技产业。目前,中国的塑料工业的总体水平与其他先进国家相比还有一定差距,还需要大力推进这门新兴学科及其产业的科技进步和基础建设,重视开展相应的基础性研究和应用研究,并进一步加强对塑料工业急需的专业技术人才的培养。 毕业设计(论文) 课题名称线圈高骨架的注塑模具设计 学生姓名 学号 院(系)、专 指导教师 职称 20**年4 月26日 任务书 一、设计课题线圈骨架注塑模设计 二、工件图及技术要求 图式:工件图 1.零件名称:线圈骨架 2.材料:聚氯乙烯 3.技术要求:设计一模两件侧浇口注塑模 三、任务要求 1.材料的工艺成形性能 2.塑件的工艺性分析 3.模具结构设计 4.相关工艺计算 5.完成模具的装配图及零件图的绘制 6.编写设计说明书 摘要 本设计主要讲述了以软聚氯乙烯(SPVC)为材料的线圈高骨架注塑模具的设计过程。 此模具在设计时,充分考虑了生产批量、以提高生产效率、降低生产成本为主要宗旨。 本产品为电动机绕线圈,形状规则,内空心,侧有凹槽,其要求它具有耐光,耐化学腐蚀、耐磨。结合这些要求,材料选择软聚氯乙烯。根据计算出的体积与质量选择SZ-100-60型号的注塑机注塑。由于塑件内空心,侧有凹槽要求模具必需采用斜导柱侧抽芯机构分型。经过比较,采用斜导柱在定模,哈夫块(斜滑块)在动模的结构。整体斜楔定位,斜导柱侧抽芯分型,推板推出工件的工作原理。 设计中对主要零件一一的进行了设计。文中插入了非标准零件图,以及模具结构图。 Abstract Is it tell taking soft polyvinyl chloride (SPVC ) as material coil high skeleton mould plastics idea course of mould mainly to design originally. This mould is in the design, fully consider production lot , regard improving production efficiency , reducing the production cost as the main aim. This product winds the coil for the motor, form rule, hollow inside, the side has grooves , it requires it is able to bear all, able to bear chemistry and corroded, wear-resisting . Combine these require material choose the soft polyvinyl chloride. Choose the moulding plastics machine of SZ-100-60 type to mould plastics according to the volume and quality calculated out. Mould piece hollow , side have groove demand mould must adopt oblique to lead post side release the core organization dividing into type. Through compare, adopt oblique to lead post make mould , Haff piece (oblique to slip yuan ) Move the structure of the mould . Whole oblique wedge make a reservation, oblique to lead post side release core person who divide , push board put out operation principle of work piece. To the designing one by one of major part in the design. Have inserted the non-standard part picture, and mould structure chart in the article. 图(1)名称:碗材料PP 一、塑件的尺寸与公差 1、塑件的尺寸 塑件尺寸的大小受制于以下因素: a)取决于用户的使用要求。 b)受制于塑件的流动性。 c)受制于塑料熔体在流动充填过程中所受到的结构阻力。 2、塑件尺寸公差标准 a)影响塑件尺寸精度的因素主要有:塑料材料的收缩率及其波动。 b)塑件结构的复杂程度。 c)模具因素(含模具制造、模具磨损及寿命、模具的装配、模具的合模及 模具设计的不合理所可能带来的形位误差等)。 d)成型工艺因素(模塑成型的温度T、压力p、时间t及取向、结晶、成 型后处理等)。 e)成型设备的控制精度等。 其中,塑件尺寸精度主要取决于塑料收缩率的波动及模具制造误差。 题中没有公差值,则我们按未注公差的尺寸许偏差计算,查表取MT5。 3、塑件的表面质量 塑件的表面质量包括塑件缺陷、表面光泽性与表面粗糙度,其与模塑成型工艺、塑料的品种、模具成型零件的表面粗糙度、模具的磨损程度等相关。 模具型腔的表面粗糙度通常应比塑件对应部位的表面粗糙度在数值上要低1-2级。 二、注射成型机的选择 注射机为上海橡塑机厂的XS-ZY-500卧试注塑机。查表注射压力为104MPa ,合模力为350×104N ,注射方式为螺杆式,喷嘴球半径R 为18mm ,喷嘴口直径为 7.5mm (一般工厂的塑胶部都拥有从小到大各种型号的注射机。中等型号的占大部分,小型和大型的只占一小部分。所以我们不必过多的考虑注射机型号。具体到这套模具)。 三、型腔布局与分型面设计 (1)、型腔数目的确定 型腔数目的确定,应根据塑件的几何形状及尺寸、质量、批量大小、交货长短、注射能力、模具成本等要求来综合考虑。 根据注射机的额定锁模力F 的要求来确定型腔数目n ,即 n 1 2pA pA F -≤ 式中 F ——注射机额定锁模力(N ) P ——型腔内塑料熔体的平均压力(MPa ) A 1、A 2——分别为浇注系统和单个塑件在模具分型面上的投影面积(mm 2) 大多数小型件常用多型腔注射模,面高精度塑件的型腔数原则上不超过4个,生产 塑料模具毕业论文设计 The manuscript was revised on the evening of 2021 毕业论文设计 题目名称: 姓名: 班级: 学号: 系部: 指导教师: 武汉工业职业技术学院 二00一二年 5 月 12 日 绪论 塑料,成为当前人类使用的一大类材料。目前我国的塑料工业正在飞速发展,塑料制品的应用已经深入国民经济的各个部门。 塑料工程通常是塑料制造与改性,塑料制品与模具设计是塑料工程中的重要部分,是塑料工业中不可少的环节。 模具是工业生产的重要工艺装备,它被用来成型具有一定形状和尺寸的各种制品。在各种材料加工工业中广泛的使用着各种模具,如压铸模,浇铸模,非金属制品成型的玻璃模,陶瓷模,塑料模等。 采用模具生产制件具有色、生产效率高,质量好,切削少,节约能源和原料,成本低等优点,模具成型已经成为当代工业生产的重要手段,成为多种成型工艺中最具潜力的发展方向。模具机械,电子等行业的基础工业,它对国民经济的社会发展起着越来越大的作用。 一个国家面具生产能力的强弱,水平的高低,直接影响许多部门新产品的开发和老产品的更新换代,影响着产品质量和经济效益的提高。我国为了优先发展模具工业,定制了一系列优惠政策,并把它放在国民经济发展十分重要的战略地位。对塑料模具的全面要求就是能够高效的生产出外观性能符合使用要求的制品。 塑料成型模具是成型塑料制品的工具。塑料模具的应能生产并满足给定的形状,尺寸,外观和内在性能要求的制品。要求模具能被高效的应用,且操作简便,并达到自动化水平要求模具又合理的结构,制造容易且成本低廉。同时,也要求有足够的使用寿命。 近年来塑料模的产量和水平发展十分迅速,高效率,自动化,大型,精密,长寿命模具总产量中所占比例越来越大,在各种塑料模具中看来,注射模在生产中所占比例是最大的,起着十分重要的作用,再世界塑料成型模具产量中的板书以上为注射模。 在这次设计中充分运用所学的专业知识,将所学知识运用到实践中来,本次设计的塑件也是通过使用注射模来成型的。本套设计主要放在塑件结构和模具设计这一环节,如注射机的选用和校核,分型面的选择,模具结构的设计,分流道的设计,浇注系统的设计等等。在设计过程中,首先用Proe进行三维造型,然后用CAD进行模具设计。 在设计过程中,由于经验不足,难免会出现错误,敬请原谅,并给出指正。 制件三视图: 三视图 制件三维图: 立体图 目录 摘要 (Ⅰ) PMMATRACT (Ⅱ) 前言 (1) 第一章绪论 (2) 1.1 注塑模具发展的概况 (3) 1.2 注塑模具发展的国内外现状 (3) 1.3塑料模具的特点 (3) 1.4 注塑模具设计的要求及程序 (4) 1.5本文的主要研究工作 (4) 第二章制件结构的设计工艺性 (5) 2.1 制件结构设计 (5) 2.2 结构工艺性分析 (7) 2.3 外壳材料的选择 (7) 2.4小结......................................... .. (8) 第三章注射机的型号选择 (8) 3.1 注塑机成型参数计算 (8) 3.2小结......................................... .. (9) 第四章模具结构的分析与设计 (10) 4.1 总体结构 (10) 4.2 行腔数目及排布 (10) 4.3 分型面的选择和排气系统的确定及浇注系统的设计 (11) 4.3.1 分型面的设计 (11) 4.3.2排气系统的设计 (13) 4.3.3浇注系统的设计 (14) 4.4 成型零部件的工作尺寸计算 (17) 4.4.1成型零件的结构设计 (17) 4.4.2成型零件的工作尺寸计算 (18) 4.4.3模具型腔侧壁厚度和底版厚度计 算 (20) 4.5 导柱导向机构的设计 (20) 4.6 脱模机构的设计 (21) 4.7 冷却系统的设计 (25) 4.7.1温度调节系统设计原则 (25) 4.7.2冷却水道回路的布置 (25) 4.8 成型设备的校核 (26) 4.9小结............ ............... ............. . (26) 结论 (28) 参考文献 (29) 线轮注塑模具设计 摘要:随着中国汽车、家电、电子通讯、各种建材行业的迅速发展,预计在未来模具市场中,塑料磨具占模具总量的比例仍将逐步提高,且发展速度将快于其他模具。本设计在调研及资料收集的基础上,展开对线轮塑料模具的设计。通过分析了塑件的成型工艺、材料性能及注射成型工艺参数的选择;完成了浇注系统(包括主流道、分流道、排气槽)的设计、分型面的选择、导向机构的设计、推出机构的设计及冷却装置的设计。设计出的模具具有一定的生产使用价值及经济性。 关键词:塑料模具;生产使用价值 Design of Line Wheels Injection Mold Abstract:With the rapid development of automobile, household appliance, electronic communication and various kinds of building materials in China, it is estimated that, the proportion of plastic mold keeps increasing gradually in the future mold marketplace at the speed more quickly than other molds. On base of collecting and studying, this thesis spread out the work of the plastic reel. First, it analyzed the molding technology of plastic parts and material properties, as well as the choices of parameters in injection technology. Then, it finished the design of Gating System (including the main tube, shunt gate, venting slot), the choice of Parting Face, and the design of Guiding Mechanism, Stripping Mechanism and Cooling Unit. This kind of mold holds some value of production and some advantages in economy. Key words:Plastic mold;the value of production 第二章造型设计2.1 产品主要尺寸的确定 产品上壳的尺寸如图2-1所示: 图2-1 上壳3D造型如图2-2所示: 图2-2 产品下壳的尺寸如图2-3所示: 图2-3 下壳3D造型如图2-4所示: 图2-4 2.2 MP4的造型方法与步骤分析: 1.第一步: 画出MP4播放器上/下壳的基本轮廓,然后通过拉伸命令获得实体,并拔模。 2.第二步: 进行边的倒直角和圆角、再切减材料。 3.第三步: 进行抽壳并切减材料。 4.第四步: 进行拉伸做扣位。 5.第五步: 最后对产品设计的全过程进行检查及确定。 2.3 上壳造型过程 一、启动PRO/E,新建后选择零件部分并输入零件名为031241F。 二、1、先加材料,拉伸出零件大致外型。先点选Feature(特征) ——Greate(创 建) ——Solid(实体) ——Protrusion(加材料) ——Extrude(拉伸) — —Soild ——Done(完成) ——One side(单侧) ——Done 2、选取或创建草绘平面(例如:TOP平面)——Okay(正向) ——Default(缺 省)——选取参考分别为F1(RIGHT)、F3(FRONT)——利用创建直线再修 改尺寸绘出如下图5-1所示的图形。长为58MM、宽为29MM的长方形。 图2-5 3、绘制后选择继续操作当前截面——选择拉伸方向——再选择Blind(盲孔) ——DONE——输入零件厚度值为6.5MM。这样就绘出了零件大致外型。 4、拔模。单击工具栏中的插入——拔模——Neutral pln(中性面)——Done— —Tweak(扭曲)——Nosplit(不分割)——Constant(常数)——Done——指定和选取要拔模的曲面——Done——选取或创建中性平面——选取将垂直于此方向的平面——根据方向输入拔模角为1°。 三、倒直角。单击工具栏中的插入——倒角——边倒角——45°×d(其中d=2.5) 和d1×d2(其中d1=2、d2=3) ——选择要倒直角的边。 同理从插入中选取倒圆角——Simple(简单)——DONE(完成)——常数、边链——DONE——选取要倒圆角的边——输入R=2.5得如图2-6所示。 毕业设计(论文) 骨架注塑模具设计【缺口型】 摘要 随着各种性能优越的工程塑料的不断开发,工业、民业的各种塑料制品需要的不断增长,注塑工艺越来越多地用于制造领域成形各种性能要求的制品。而注塑模具的设计质量、注塑机应用等直接影响成形制品的生产效率、质量及成本。一副好的注射模具可成型上百万次,由于其寿命的延长,从另一方面降低了塑件的成型成本,并且好的模具由于更换,检修少,从而提高了其生产效率。为了满足日益发展的工业的要求和民需生活品的需要,我们应不断的研究开发,设计出能提高注射模性能的注射模,以满足各行各业的需要。 在本设计中,通过运用CAD对骨架进行一模二穴的设计开发,其中包括凸、凹模的设计、推出机构的设计、注射机的选择与校核、浇注系统的设计、冷却系统的设计、模架的选择等各项工作。在本设计中,设计的重点在成型零部件即凸、凹模的设计和浇注系统、冷却系统的设计。其中浇注系统和冷却系统的设计是一副模具的设计灵魂,浇注系统的设计直接影响着塑件的成型质量和生产效率[1]。因此,对浇注系统的设计是注射模具设计的重点工作。而与此同时,模具的温度对塑件的质量和生产效率也着直接的影响,模具温度的控制直接影响着模具的凝固时间和收缩内应力,从而影响模具的成型周期长短和塑件质量好坏,及其表面粗糙度等。在本设计中着重设计了凸、凹模尺寸、浇注系统和冷却系统的尺寸及其系统结构。通过本次设计,我们首先学习了解了我国塑料模具的现状和发展状况、注射模的基本结构和注射模成型工艺过程以及模具设计的基本原理。 关键词:骨架;注射模;设计;ABS ABSTRACT With the superior performance of the continuous development of engineering plastics, industry, public sector, the needs of a variety of plastic products is growing, injection technology increasingly used in the manufacture of various performance requirements of forming the products. The quality of injection mold design, injection molding machine a ABS lications products, forming a direct impact on productivity, quality and cost. Mold can be a good injection molding millions of times, because of their longer life expectancy, on the other hand reduces the cost of plastic parts molding and die as a result of a good replacement, less maintenance, thereby increasing their production efficiency. In order to meet the growing industry demands and the people need to live goods, we should continue research and development designed to enhance the performance of injection mold injection mold in order to meet the needs of all walks of life. In this design, through the use of CAD base on the remote control to carry out a second cave-mode design and development, including convex and concave mold design, the introduction of body design, the choice of injection machine and check, gating system design, cooling system design, selection of moldbase work. In this design, is designed to focus on parts and components in the molding that is convex and concave mold design and casting systems, cooling system design. One of gating system and cooling system design is the soul of a mold design, gating system design of a direct impact on the molding plastic parts quality and production efficiency. Therefore, the gating system design is the focus of injection mold design work. During the design focused on the design of the convex and concave mold size, gating system and cooling system size and its system architecture. Through this design, we first learn to understand the plastic mold of our current situation and development situation, the basic structure of injection mold and injection-casting process, as well as the basic principles of mold design. Keywords: remote base, injection mold, design, ABS 题目:塑料盆注射模具设计 姓名:*** 学号:200701500427 指导教师:黄** 日期:2011-1-10 塑料盆模具设计说明书 1·课题任务要求 本课题是塑料盆的注射模具设计。采用proe三维设计软件实现模具的设计。完成该注射模具装配图的设计和全部零件的设计,模具成型零件proe三维造型设计。 2·塑料的选材及性能分析 这个塑料制品是日常生活所需,对外观要求较为严格。主要尺寸如图1所示。其材料选用聚丙烯(PP),其材质为PP。 图 1 塑料盆的尺寸要求 2.1塑件材料的性能分析 聚丙烯密度小,强度、刚性、硬度、耐热行均优于HDPE,可在100℃左右使用。具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响,但低温变脆,不 耐磨,易老化。适于制作一般机械零件、耐腐蚀零件和绝缘零件。 2.2 塑件材料的加工特性 (1)结晶性塑料,吸湿性小,可能发生熔体破裂,长期余热金属接触已发生分解; (2)流动性极好,溢边值0.03mm左右; (3)冷却速度快,浇注系统及冷却系统的散热应适度; (4)成型收缩范围大,收缩率大,已发生缩孔、凹痕、变形,取向性强; (5)注意控制成型温度,料温低时取向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件无光泽,已产生熔接痕、流痕;90℃以上时易发生翘曲、变形; (6)塑件应壁厚均匀,避免缺口、尖角,以防止应力集中。 塑件材料PP的物理性能、热性能 密度 g/cm 30.90~0.91 质量体积 cm 3 /g 1.10~1.11 吸水率 24h 0.01~0.03 熔点℃170~176 熔融指数 g/10min 230℃ 维卡针入度℃140~150 热变形温度℃102~115 线膨胀系数 10-5 ℃ 9.8 比热容 J/(kg·K) 1930 热导率 W/(m·K) 0.126 塑件材料PP的成形条件注塑成型机类型螺杆式 前言 第二章注塑设备选择 第2.1节估算塑件体积 该产品大批量生产故设计的模具要有较高的注塑效率,浇注系统要能自动脱模,可采用侧浇口自动脱模结构。由于塑件中等大小,所以模具采用一模二腔结构,浇口形式采用侧浇口。 2.1.1计算塑件体积 由第一章可知塑件材料PMMA的密度为1.16~1.20g.cm3-,收缩率为1.6%~2.0%,计算出其平均密度为1.18 g.cm3-,平均收缩率为1.8%。经测绘初步估算得 塑件体积 V 塑 =9.18+1.428+7.722+0.33+0.32+2.62=21.6 cm3; 塑件质量M 塑= V 塑 ρ=21.6 cm3×1.18 g.cm3-=25.488g; 2.1.2 浇注系统凝料体积的初步估算 可按塑件体积的0.6倍估算,由于该模具采用一模二腔。 1.所以浇注系统凝料体积为 V 2=2V 塑 ×0.6=2×21.6×0.6=25.92 cm3; 2.该模具一次注塑所需塑料的体积为 V 0=2V 塑 + V 2 =2×21.6+25.92=69.12 cm3; 第2.2节注塑机型号的选定 根据塑料制品的体积与质量,以及成型工艺参数初步选定注塑机的型号为SZ—200/1000型卧式螺杆注塑机 2.2.1 注塑机的主要技术参数 如表2.1所示 表2.1 注: 该注塑机由宁波市金星塑料机械有限公司生产 2.2.2 型腔数量的校核 1.由注塑机料筒塑化速率校核型腔数目 n ≤ 1 2 3600m m KMt -; 上式右边≈12≥2,符合要求。 式中 K ——注塑机最大注塑量的利用系数,取0.8; M ——注塑机的额定塑化量(g/h 或cm 3/h),该注塑机为14g/s ; t ——成型周期,因塑件较小,壁厚不大,取45s ; m 1——单个塑件质量 25.48g ; m 2——浇注系统所需塑料质量 30.58g ; 2.按注射机的最大注射量校核型腔数目 n ≤ 2 1 m m Km n -; 上式右边≈5.4≥2符合要求; 式中 m n ——注射机允许的最大注射量(g 或cm 3) 210 cm 3; 3.按注射机的额定锁模力校核型腔数目 注射机在充模过程中产生的胀模力主要作用在两个位置: 在两瓣合模上的作用面积约为A 11≈24×135=3240mm 2; 瓣合模与支撑板的接触处的作用面积A 12≈17×135=2295mm 2; n ≤ 1 2 A P A P F 型型- 上式右边≈3.1≥2符合要求; 式中 F ——注射机的额定锁模力(N),该注射机为4×105N ; 本科毕业设计 (论文) 骨架零件注塑模具设计Injection Mold Design of Skeleton Parts 学院:机械工程学院 专业班级:机械设计制造及其自动化 学生姓名:学号: 指导教师:(副教授) 2014 年5 月 目录 1 绪论 (1) 2 塑件成型工艺性分析 (3) 2.1 塑件的分析 (3) 2.2 ABS工程塑料的性能分析 (4) 3 拟定模具的结构形式和初选注射机 (5) 3.1 分型面位置的确定 (5) 3.2 型腔数量和排列方式的确定 (5) 3.3 注射机型号的确定 (6) 4 浇注系统的设计 (8) 4.1 主流道的设计 (8) 4.2 分流道的设计 (8) 4.3 浇口的设计 (10) 4.3 冷料穴的设计 (10) 5 成型零件的结构及计算 (11) 5.1 成型零件的结构设计 (11) 5.2 成型零件的工作尺寸计算 (11) 6 模架的确定 (14) 7 导向机构的设计 (16) 8 脱模机构的设计 (17) 9 侧向分型与抽芯机构设计 (19) 10 温度调节系统的设计 (23) 11 排气系统的设计 (25) 12 注射机参数的校核 (26) 结论 (27) 致谢 (28) 参考文献 (29) 1 绪论 一、研究意义 塑料是20世纪发展起来的新兴材料,由于应用广泛,已替代部分金属、木材、皮革及硅酸盐等自然材料,成为现代工业和生活中不可缺少的一种人造化学合成材料,并与金属、木材和硅酸盐三种传统材料一起,成为现代工业生产中四种重要的原材料之一。]5[ 二、国内外研究现状和水平 塑料模具的发展是随着塑料工业的发展而发展的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。这可以在下列几个方面: (1) CAD/CAM/CAE技术在塑料模的设计制造上应用已越来越普遍,特别是CAD/CAM 技术的应用较为普遍,取得了很大成绩; (2) 应用电子信息工程技术进一步提高了塑料模的设计制造水平; (3) 气体辅助注射成型技术的使用更趋成熟; (4) 热流道技术的应用更加广泛; (5) 精密、复杂、大型模具的制造水平有了很大提高; (6) 模具寿命不断提高; (7)模具效率不断提高; (8) 采用模具先进加工技术及设备。 综上所述,我国塑料模具的质量、技术和制造能力近年来确实发展很快,有些已达到或接近国际水平。然而,由于我国模具制造基础薄弱,各地发展极不平衡,因此总体来看与国际先进水平相比和与国内外市场需求相比,差距还很大。这主要表现在:塑料模具产品水平,工艺装备水平,开发能力及经济效益等方面,管理及其他方面和产需矛盾等方面。 三、发展趋势 从塑料模具的设计、制造及材料选择等方面的考虑,塑料模具技术发展趋势可归纳为以下几方面: (1) 塑料模具标准化。模具标准化程度将不断提高我国模具标准化程度正在不断提高,估计目前我国模具标准件使用覆盖率已达到30%左右,国外发达国家一般为80%左右。 (2) 在模具设计制造中将全面推广CAD/CAM/CAE技术。CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。实践证明,CAD/CAM/CAE技术是模具设计制造的发展方向。 塑料盆注射模具设计 摘要:本课题主要是针对塑料盆的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是盒盖注塑模具的设计。也就是设计一副注塑模具来生产塑料盆塑件产品,以实现自动化提高产量。针对塑料盆的具体结构,该模具是点浇口的双分型面注射模具。由于塑件内侧有四个小凸台,无法设置斜导柱,固采用活动镶件的结构形式。其优点在于简化机构,使模具外形缩小,大大降低了模具的制造成本。通过模具设计表明该模具能达到塑料盆的质量和加工工艺要求。 关键词:塑料件成型材料性能注塑机模具的结构 一、塑料的选材及性能分析 这个塑料制品是日常生活所需,对外观要求较为严格。主要尺寸如图一所示。其材料选用聚丙烯(PP),其材质为PP。 图一塑料件图二塑料盆的尺寸要求 1.塑件材料的性能分析 聚丙烯密度小,强度、刚性、硬度、耐热行均优于HDPE,可在 100℃左右使用。具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响,但低温变脆,不耐磨,易老化。适于制作一般机械零件、耐腐蚀零件和绝缘零件。 2.塑件材料的加工特性 (1)结晶性塑料,吸湿性小,可能发生熔体破裂,长期余热金属接触已发生分解; (2)流动性极好,溢边值0.03mm左右; (3)冷却速度快,浇注系统及冷却系统的散热应适度; (4)成型收缩范围大,收缩率大,已发生缩孔、凹痕、变形,取向性强; (5)注意控制成型温度,料温低时取向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件无光泽,已产生熔接痕、流痕;90℃以上时易发生翘曲、变形; (6)塑件应壁厚均匀,避免缺口、尖角,以防止应力集中。 表一塑件材料PP的物理性能、热性能 密度 g/cm3 0.90~0.91 质量体积 cm3/g 1.10~1.11 吸水率 24h 0.01~0.03 熔点℃170~176 熔融指数 g/10min 230℃ 维卡针入度℃140~150 热变形温度℃102~115 线膨胀系数 10-5℃9.8 比热容 J/(kg·K) 1930 热导率 W/(m·K) 0.126 表二塑件材料PP的成形条件 注塑成型机类型螺杆式 水杯模具设计 专业:机械设计制造及其自动化学生:陈洪振 指导教师:高征兵 完成日期:2012年5月22日 扬州大学广陵学院 摘要 近年来,我国的模具发展迅速,尤其是塑料模具提出了越来越高的要求,最近几年,塑料模具在整个模具行业所占的比例上升到30%左右,相信在未来的时间里,中国塑料模具工业还将保持年均增长速度达到10%以上较高速度的发展,国内塑料模具市场以注塑模具需求量最大。将来注射模具发展的方向向更精密、更高效、复合和多功能、更大型、更精密、更复杂、更绿色及更经济的方向发展,模具产品的技术含量将不断提高,模具制造周期将不断缩短。 注射成型是塑料成型的一种重要的方法,它主要适用于热塑料的成型,可以一次成型简单或复杂的精密塑件。本课题是将水杯作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注射模具的设计过程。介绍塑件结构形状,塑件的材料选择,及塑件的结构工艺性,注射机成型的设备组成分类及型号规格。 本文详细介绍了水杯注塑模具的设计,从产品的结构工艺性分析,具体模具结构出发,选择模具型腔的分型面,型腔的数量,以及对模具的浇注系统的设计,模具成型零件的分析计算,合模导向机构的设计,推出机构,使用EMX(模架设计专家)进行模架的设计,最后对三维造型使用Pro/Engineer形同转出dwg文件进行出图。 关键词:注塑模具;注射机;Pro/Engineer;EMX(模架设计专家) Abstract .In recent years, China's rapid development of the mold, especially the plastic mold of the increasingly high demand, in recent years, the plastic mold in the mold industry the proportion of up to 30% jobs, I believe in the coming years, China plastic mold industry will maintain an average annual growth rate of more than 10% high speed development, the domestic market to plastic mold injection mold greatest demand. The future development direction of injection mold to more sophisticated, more efficient, complex and multi-purpose, larger, more sophisticated, more complex, more green and more economic development, mold the technical content of the product will continue to improve, the manufacturing cycle of the die will shorten ceaselessly.骨架零件注塑模具设计

塑料模具设计第八周 第一讲(第四章)

塑料制件注塑模具设计方案(doc 14页)

线圈骨架的注塑模具设计

塑料碗注塑模具设计

塑料模具毕业论文设计

放大镜注塑模具毕业设计说明书

线轮注塑模具设计(抽芯)-线圈骨架

MP4上下壳注塑模具设计说明

骨架注塑模具设计

塑料盆模具设计说明书(高分子专业)

模具设计毕业设计注塑设备设计

骨架零件注塑模具设计

塑料盆注射模具设计 正文

塑料水杯注塑模具设计