VOC治理技术(2018年)

第四章VOC废气处理技术

一、VOC废气处理简介

(一)来源

大气中VOCs污染物是人为源和天然源排放到大气中有机化合物-非甲烷烃类的总称,目前正受到日益广泛的关注。

全世界在空气中检出的VOCs已经有约150余种,其中有毒的约80余种。人们关注的大气中的VOCs主要来自人为污染源:即生产工艺过程排放。这些工艺过程包括:石化厂、炼油厂及在生产过程中大量使用有机溶剂的相关行业,如涂料生产、涂装、印刷、制药、皮革加工、树脂加工等。

(二)危害

VOCs是强挥发、有特殊气味、有刺激性、有毒的有机气体,部分己被列为致癌物,如氯乙烯、苯、多环芳烃等。其危害主要有:

(l)在阳光照射下,NOx和大气中的VOCs发生光化学反应,生成臭氧、过氧硝基酞(PAN)、醛类等光化学烟雾,造成二次污染,刺激人的眼睛和呼吸系统,危害人的身体健康。这些污染物同时也会危害农作物的生长,甚至导致农作物的死亡。

(2)大多数VOCs有毒、有恶臭,使人容易染上积累性呼吸道疾病。在高浓度突然作用下,有时会造成急性中毒,甚至死亡。

(3)大多数VOCs都易燃易爆,在高浓度排放时易酿成爆炸。

(4)部分VOCs可破坏臭氧层。

(三)污染控制技术

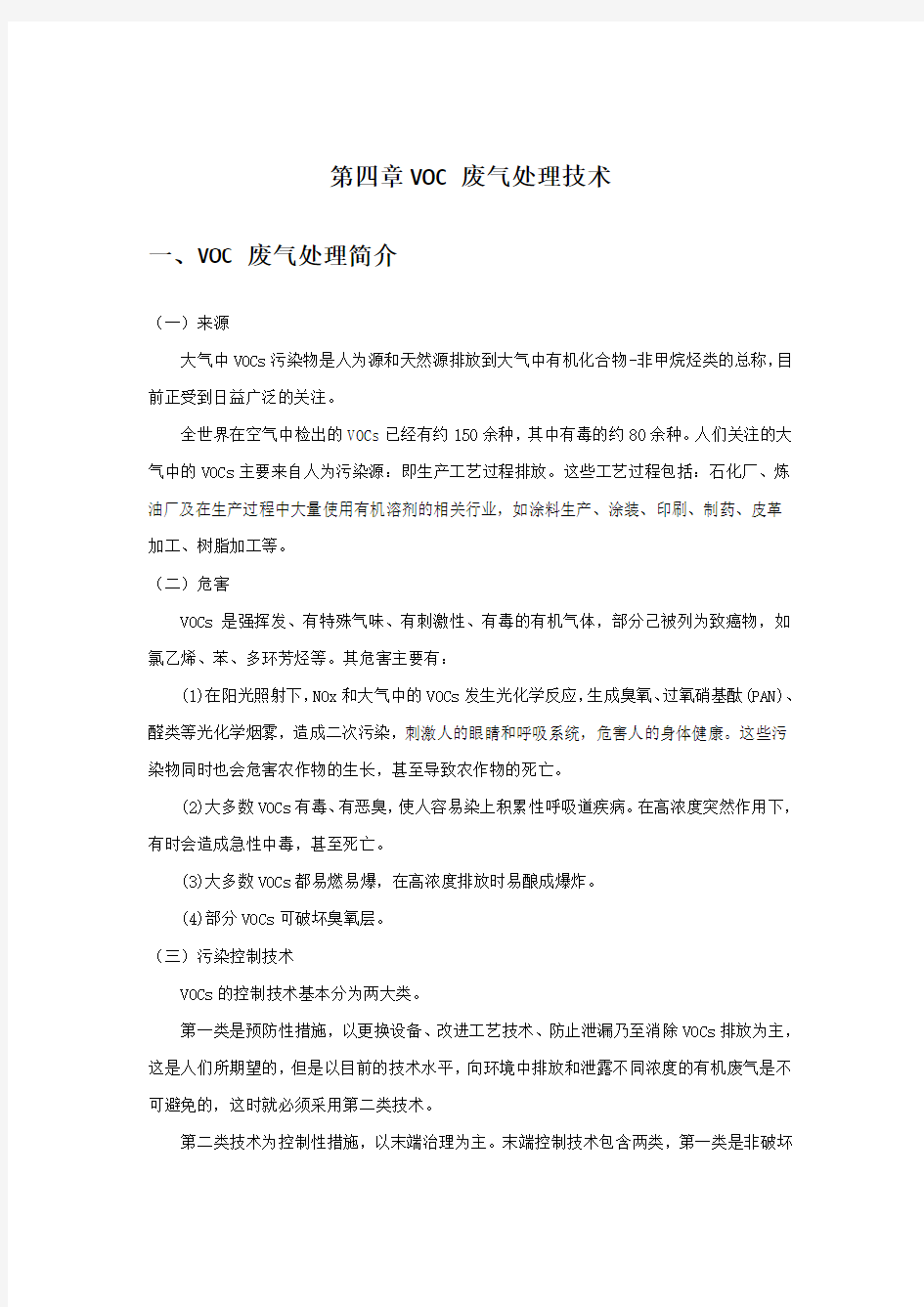

VOCs的控制技术基本分为两大类。

第一类是预防性措施,以更换设备、改进工艺技术、防止泄漏乃至消除VOCs排放为主,这是人们所期望的,但是以目前的技术水平,向环境中排放和泄露不同浓度的有机废气是不可避免的,这时就必须采用第二类技术。

第二类技术为控制性措施,以末端治理为主。末端控制技术包含两类,第一类是非破坏

性方法,即采用物理方法将VOCs回收;第二类是通过生化反应将VOCs氧化分解为无毒或低毒物质的破坏性方法。常用的控制技术如图所示

图27 VOCs污染控制技术类型

对于比较高浓度的或比较昂贵的VOCs宜采用回收技术加以循环利用。常用的回收技术主要有吸附、吸收、冷凝、膜技术等。

挥发性有机化合物(VOCs)废气处理的控制技术包括直燃焚化法、触媒焚化法、活性碳吸附法、吸收法、冷凝法等。

有机废气的处理方法主要有两类:一类是回收法。就是通过物理方法 ,在一定温度、压力下 ,用选择性吸附剂和选择性渗透膜等方法来分离挥发性有机化合物(VOCs) ,主要包括活性碳吸附、变压吸附、冷凝法和生物膜法等;另一类是消除法。消除法是通过化学或生物反应 ,用光、热、催化剂和微生物等将有机物转化为水和二氧化碳 ,主要包括热氧化、催化燃烧、生物氧化、电晕法、等离子体分解法、光分解法等。

表99VOC废气处理技术简介

处理方法原理适用

回吸附

技术

吸附法是目前最广泛使用的VOCs回收法。它

属于干法工艺,是通过具有较大比表面积的吸

附剂对废气中所含的VOCs进行吸附,将净化

后的气体排入大气。常见的的吸附剂有粒状活

主要用于吸附回收脂肪和芳香族碳氢化合

物、大部分含氯溶剂、常用醇类、部分酮

类和酯类等;活性炭纤维吸附低浓度以至

痕量的吸附质时更有效,可用于回收苯乙

收技术

性炭、活性炭纤维、沸石、分子筛、多孔粘土

矿石、活性氧化铝、硅胶和高聚物吸附树脂等。

活性炭吸附法最适于处理VOCs浓度为

300-5000ppm的有机废气,

烯和丙烯腈等,但费用较活性炭吸附法高。

该法已广泛用于喷漆行业的苯、乙醇和醋

酸乙酯,制鞋行业的三苯(苯、甲苯、二甲

苯)和丙酮,印刷行业的异丙醇、醋酸乙酯

和甲苯,电子行业的二氯甲烷和三氯乙烷

的吸附回收。

吸收

技术

吸收法是利用液体吸收液从气流中吸收气态

VOCs的一种方法,其常用方式有填料塔和喷淋

塔两种吸收法,吸收效果主要取决于吸收剂的

吸收性能和吸收设备的结构特征。该法对吸收

剂和吸收设备的有较高的要求,而且需要定期

更换吸收剂,过程较复杂,费用较高。

常用于处理高湿度>(50%)VOCs气流。该法

的处理浓度范围为500-5000ppm,效率高达

95%~98%,但投资较大,设计困难,应用较

少。

冷凝

技术

冷凝法是利用物质在不同温度下具有不同饱

和蒸汽压这一性质,采用降低温度、提高系统

的压力或者既降低温度又提高压力的方法,使

处于蒸气状态的VOCs冷凝并从废气中分离出

来的过程。在给定的温度下,VOCs的初始浓度

越大,VOCs的去除率越高。

冷凝法特别适用于处理VOCs浓度在

10000ppm以上的较高浓度的有机蒸气,

VOCs的去除率与其初始浓度和冷却温度有

关。

冷凝法在理论上可达到很高的净化程

度,但是当浓度低于几个ppm时,须采取

进一步的冷冻措施,使运行成本大大提高,

所以冷凝法不适宜处理低浓度的有机气

体,而常作为其他方法(如吸附法、焚烧

法和使用溶剂吸收)净化高浓度废气的前

处理,以降低有机负荷,回收有机物。

膜技

术

冷凝法是利用物质在不同温度下具有不同饱

和蒸汽压这一性质,采用降低温度、提高系统

的压力或者既降低温度又提高压力的方法,使

处于蒸气状态的VOCs冷凝并从废气中分离出

来的过程。

冷凝法特别适用于处理VOCs浓度在

10000ppm以上的较高浓度的有机蒸气,

VOCs的去除率与其初始浓度和冷却温度有

关。

在给定的温度下,VOCs的初始浓度越

大,VOCs的去除率越高。冷凝法在理论上

可达到很高的净化程度,但是当浓度低于

几个ppm时,须采取进一步的冷冻措施,

使运行成本大大提高,所以冷凝法不适宜

处理低浓度的有机气体,而常作为其他方

法(如吸附法、焚烧法和使用溶剂吸收)

净化高浓度废气的前处理,以降低有机负

荷,回收有机物。

销毁技燃烧

技术

热破坏是目前应用比较广泛也是研究较多的

有机废气治理方法,特别是对低浓度有机废

气。有机化合物的热破坏可分为直接火焰燃烧

和催化燃烧。燃烧时所发生的化学作用主要是

因此,这种方法只能适用于净化那些

可燃的或在高温情况下可以分解的有害物

质。对化工、喷漆、绝缘材料等行业的生

产装置中所排出的有机废气,广泛采用了

术燃烧氧化作用及高温下的热分解。

直接燃烧法:把废气中可燃的有害组分当作燃

料直接燃烧。因此,该方法只适用于净化可燃

有害组分浓度较高的废气,或者是用于净化有

害组分燃烧时热值较高的废气。

催化燃烧法:在催化剂作用下,使废气中的有

害可燃组分完全氧化为CO2和H2O等。由于绝

大部分有机物均具有可燃烧性,因此催化燃烧

法己成为净化含碳氢化合物废气的有效手段

之一。又由于很大一部分有机化合物具有不同

程度的恶臭,因此催化燃烧法也是消除恶臭气

体的有效手段之一。燃烧净化的手段。由于VOCs燃烧氧化的最终产物是CO2,H2O等,因而使用这种方法不能回收到有用的物质,但由于燃烧时放出大量的热,使排气的温度很高,所以可以回收热量。

优点:一般情况下去除率均在95%以上。

光催化降解利用催化剂(如TiO2)的光催化性,氧化吸附在

催化剂表面的VOCs,最终产生CO2和H2O。其

利用用光照射半导体光催化剂,使半导体的电

子充满的价带跃迁到空的导带,而在价带留下

带正电的空穴(h+)。光致空穴具有很强的氧化

性,可夺取半导体颗粒表面吸附的有机物或溶

剂中的电子,使原本不吸收光而无法被光子直

接氧化的物质,通过光催化剂被活化氧化。光

致电子还具有很强的还原性,使得半导体表面

的电子受体被还原。

由于该技术还没有很完备的理论,在

光催化TiO2的产物上一直存在争论,不能

确定中间产物是否会造成二次污染。而且,

光催化氧化法存在着催化剂的失活、催化

剂难以固定,且催化剂固定后催化效率降

低的缺点,因此该技术目前尚未商业化。

生物降解技术生物降解技术最早应用于脱臭,近年来逐渐发

展成为VOCs的新型污染控制技术。该技术中,

含有VOCs的废气由湿度控制器进行加湿后通

过生物滤床的布气板,沿滤料均匀向上移动,

在停留时间内,气相物质通过平流效应、扩散

效应、吸附等综合作用,进入包围在滤料表面

的活性生物层,与生物层内的微生物发生好氧

反应,进行生物降解,最终生成CO2和H2O。

生物降解法设备简单,运行维护费用

低,无二次污染等优点,尤其在处理低浓

度、生物可降解性好的气态污染物时更显

其经济性。体积大和停留时间长是生物法

的主要问题,同时该法对成分复杂的废气

或难以降解的VOCs去除效果较差。

等离子体技术等离子体被称为物质的第四种形态,由电子、

离子、自由基和中性粒子组成,是导电性流体,

总体上保持电中性。发展前景比较广阔的等离

子体技术是电晕放电技术,用其处理VOCs具

有效率高、能量利用率高、设备维护简单、费

用低等优点。电晕放电是指在非均匀电场中,

用较高的电场强度使气体产生“电子雪崩”,

出现大量的自由电子,这些电子在电场力的作

用下做加速运动并获得能量。当这些电子具有

的能量与C-H、C=C或C-C键的键能相同或相

电晕放电技术对VOCs的处理效率很

高,应用范围广,基本上各类VOCs都能有

效处理,对低浓度VOCs处理效果显著。运

行工艺简单,维护方便、能耗低,比传统

方法更经济有效。存在的问题是,该技术

还处于实验室研究阶段,处理量较小;该

技术对电源的要求很高,在分解VOCs分子

的同时,还有一些有害副产物产生,如NOx、

CO、O3等。

近时,就可以打破这些键,从而破坏有机物的

结构。电晕放电可以产生以臭氧为代表的具有

强氧化能力的物质,可以氧化有机物。所以电

晕法处理VOCs理论上是上述两种机理共同作

用的结果。

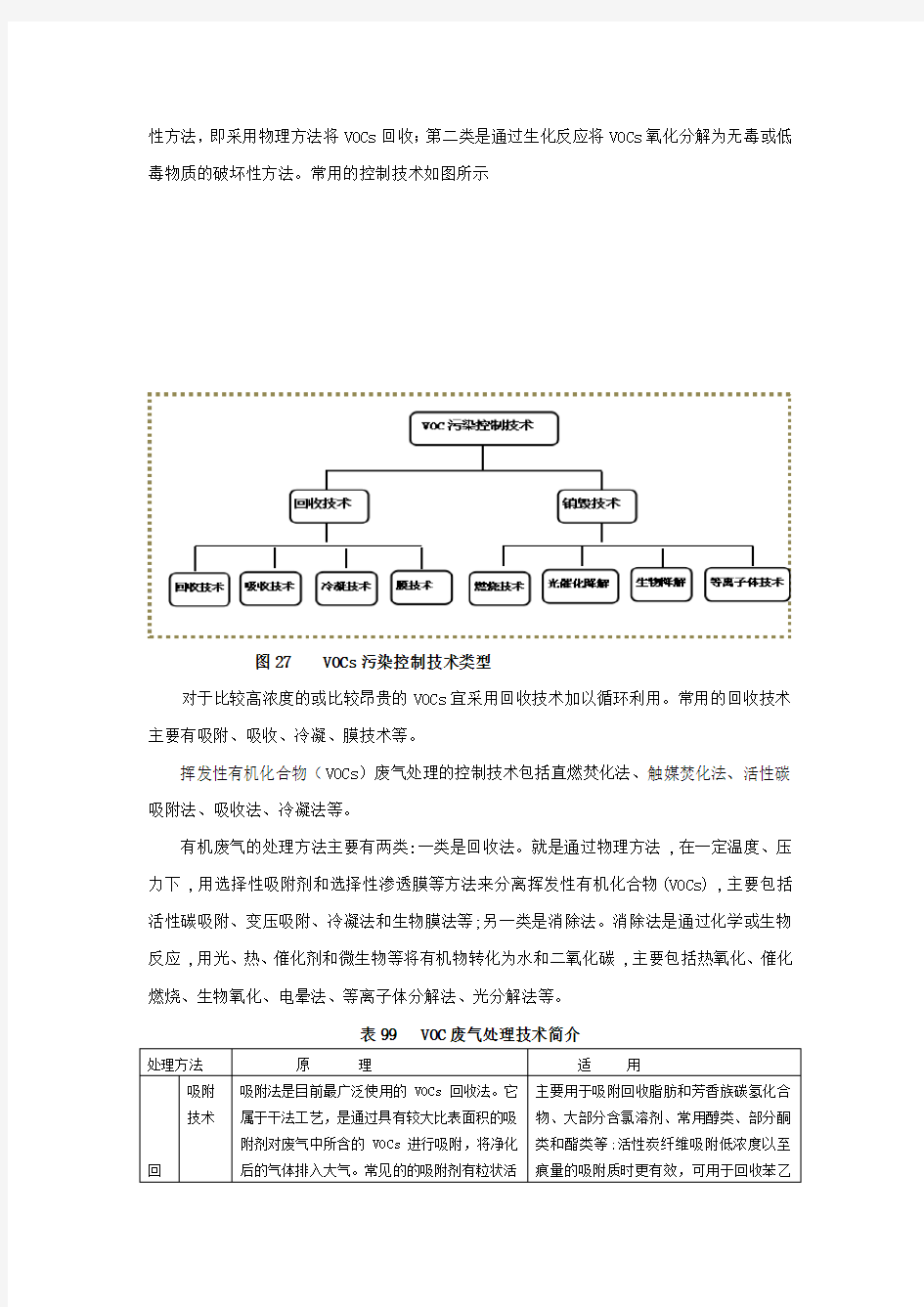

表100 VOCs处理技术能力比较

工艺高浓度低浓度最终产物适用范围不足效率费用效率费用

回收技术吸附中中高高有机物低浓度,范围广吸附剂需再生处理吸收高高中高有机物高浓度,特定范

围

吸收剂难以选择

冷凝中低中高有机物高浓度,单组份高浓度特定组分

膜高低中中有机物高浓度,范围广作为冷凝前处理工

序

销毁技术燃烧高高高高CO2,H2O 高浓度,范围广易产生有毒中间产

物

光催化高中中中CO2,H2O 高浓度,范围广催化剂难固定,失

活

生物低低高低CO2,H2O 低浓度,范围广对温度湿度变化灵

敏

等离子

体

中中高低CO2,H2O 低浓度,范围广电源要求高,有毒

产物

二、炼铁VOCs治理技术(煤气净化及化学产品回收)

煤气净化系统向大气环境排放的污染物主要来自化学反应和分离操作的尾气、系统和设

备管道的放空、放散与滴漏、燃烧装置的烟囱等,主要有原料中的挥发性气体、尾气中的分

解气体、燃烧废气及粉尘颗粒等,含NH3、H2S、HCN、C m H n、苯、SO2、NOx、CO及烟尘等成分。

表101 化产系统的VOCs治理

废气种类治理措施

无组织排放确保系统中各类设备、管道的密闭性,防止污染物放散和泄漏。煤气排送系统的废气进水洗净化塔,NH3、H2S、HCN、CO2等大部分被水吸收,洗涤水送

入废水处理系统。

含硫酸铵粉尘的热废气旋风除尘器处理或用水洗涤净化

粗苯蒸馏工段的含苯废气引入脱苯管式炉予以焚烧

加热所用煤气的燃烧废气高空排放

贮槽逸散在贮槽顶压入氮气,可阻止其逸散,贮槽的排气管上设活性炭吸

附器。

分馏装置产生的有机废气,沥青烟采用排气洗涤塔,用循环洗油洗涤的方法处理,酚盐分解产生的酚类气体,经氢氧化钠洗涤后排放。

三、石油开采行业VOCs治理技术

表102 玻璃行业VOCs治理技术产生部位控制措施

储油站泄漏产生VOC (1)油气集输工艺流程尽可能采用密闭流程,这是降低油气损耗重要措施。

(2)对采油井场套管气进行回收利用,避免烃类废气排放。(3)采取原油稳定装置,降低油气蒸发损耗,避免烃类挥发。(4)贮油罐采用浮顶罐,降低油气蒸发损耗,避免烃类挥发。

甲醇储罐、凝析油储罐大

小呼吸、泄漏VOC

闭井期拆除井场管道泄漏

油气

四、合成制药行业VOCs治理技术

表103 合成制药行业VOCs治理技术

产生部位控制措施

反应阶段蒸馏、蒸发浓缩工段产生的有机不凝气,合成反应、分离提取过程产生的有机溶剂废气。采取密封及气体收集处理措施。

纯化阶段工艺废气。使用盐酸、氨水调节 pH值产生的酸碱废气

五、各行业油罐、天然气罐泄漏VOCs治理技术

表104 各行业油罐、天然气罐行业VOCs治理技术

产生部位治理措施

重油、天然气卸车入罐产生

VOC泄漏,异味;重油站呼

吸、泄漏排放VOC

重油、天然气卸车入罐严格密闭,减少遗撒,降低VOC泄漏