皂化值的测定

皂化值的测定

油脂皂化值的定义是:皂化1 g油脂中的可皂化物所需氢氧化钾的质量,单位为mg/g。

可皂化物一般含游离脂肪酸及脂肪酸甘油酯等。皂化值的大小与油脂中所含甘油酯的化学成分有关,一般油脂的相对分子质量和皂化值的关系是:甘油酯相对分子质量愈小,皂化值愈高。另外,若游离脂肪酸含量增大,皂化值随之增大。

油脂的皂化值是指导肥皂生产的重要数据,可根据皂化值计算皂化所需碱量、油脂内的脂肪酸含量和油脂皂化后生成的理论甘油量三个重要数据。

方法原理

测定皂化值是利用酸碱中和法,将油脂在加热条件下与一定量过量的氢氧化钾乙醇溶液进行皂化反应。剩余的氢氧化钾以酸标准溶液进行反滴定。并同时做空白试验,求得皂化油脂耗用的氢氧化钾量。其反应式如下:

(RCOO)3C3H5+3KOH →3RCOOK +C3H5(OH)3

RCOOH +KOH →RCOOK +H2O

KOH +HCl →KCl +H2O

试剂和仪器

1.试剂

(1)氢氧化钾乙醇标准溶液:c(KOH)=0.5 mol/L的乙醇溶液。28.1 g氢

氧化钾溶于1 L φ = 95%的乙醇中。静置后用虹吸法吸出清液,以除去不溶的碳

酸盐,并避免空气中的二氧化碳进入溶液而形成碳酸盐。

(2)盐酸标准溶液:c(HCl)=0.5mol/L。

(3)酚酞指示剂:ρ(酚酞)=1 % 的乙醇溶液。

2.仪器

恒温水浴;滴定管:50 mL。

测定步骤

称取已除去水分和机械杂质的油脂样品3 g~5 g(如为工业脂肪酸,则称2 g,称准至0.00 1 g),置于250 mL锥形瓶中,准确放入50 mL氢氧化钾乙醇标准溶液,接上回流冷凝管,置于沸水浴中加热回流0.5 h以上,使其充分皂化。停止加热,稍冷,加酚酞指示剂(5~10)滴,然后用盐酸标准溶液滴定至红色消失为止。同时吸取50 mL氢氧化钾乙醇标准溶液按同法做空白试验。

结果计算

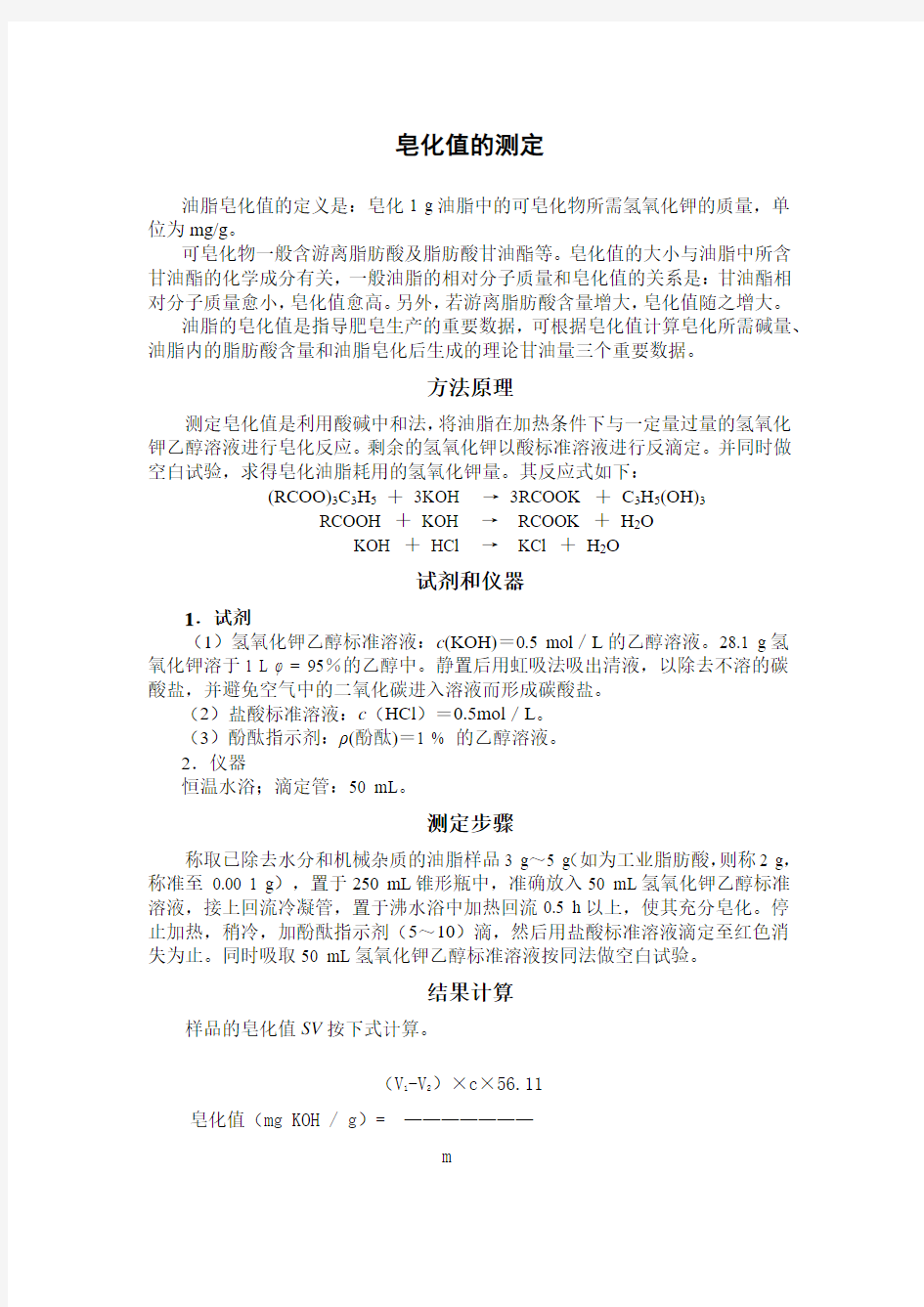

样品的皂化值SV按下式计算。

(V1-V2)×c×56.11

皂化值(mg KOH / g)= ———————

m

式中:c——盐酸标准溶液的实际浓度;

V0——空白试验消耗盐酸标准溶液的体积;

V1——试样消耗盐酸标准溶液的体积;

m——样品质量;

56.11——氢氧化钾的摩尔质量。

注意事项

1.如果溶液颜色较深,终点观察不明显,可以改用ρ=10 g/L百里酚酞作指示剂。

2.皂化时要防止乙醇从冷凝管口挥发,同时要注意滴定液的体积,酸标准溶液用量大于15 mL,要适当补加中性乙醇,加入量参照酸值测定。

3.两次平行测定结果允许误差不大于0.5。

萃取时的皂化率如何确定?

搞不清楚皂化率如何确定,一直没找到这方面的资料。皂化率是否与萃取剂的操作容量有关呢?

假如p204萃取时的操作容量取为80%,是否皂化率也按照80%定呢?

p204是一种酸性萃取剂,萃取时,P204释放-OH上的氢离子,与被萃物阳离子发生交换反应,结果金属阳离子进入有机相,Me++(aq)+2HA(o)=MeA+2H+,任何化学在达到化学平衡时都是一个动态平衡,根据反应式可以知道,随着化学反应的进行,溶液的酸度增大,阻碍化学反应向右进行。为避免这一不利因素,通常在实用前将P204进行皂化处理,即用碱性物质与P204进行反应。用来表示其皂化程度的量,我们称之为皂化率,即:皂化率=与碱性物质发生反应的物质的量/要处理的物质的总量;一般根据实际情况来决定皂化率的大小,因此需要做台架试验或中间试验。

皂化率=与碱性物质发生反应的物质的量/要处理的物质的总量(这些物质的量应该是萃取剂的量吧?那碱性物质的量又如何确定呢?)7 B/ D7hV# G$ e3

一般根据实际情况来决定皂化率的大小,因此需要做台架试验或中间试验。(皂化率也要通过实验室实验确定?)

谢谢楼上的朋友了!

把P204变成钠型的,转变过来的比例就是皂化率了。至于萃取时皂化率多少合适,实践中要试验来确定的

确定皂化率的依据是什么?

一般工业上P204和P507的皂化率在多少之间合适?

P204 、P507 在工业生产中皂化率一般控制在60%-70%;不能超过80% ,超过80% 空载有机发黑,负载有机发粘,导致萃取箱内不分相或流不动。皂化率太低没意义,除非为了控制相比时,才考虑低皂化率(控制相比一般也不会考虑通过皂化率来控制,有其他途径)。皂化率还可以根据产量要求进行控制,具体控制多少,要根据实际情况。

1、相比跟皂化率有什么样的实际关系?

2、为何皂化率超过80%会导致有机相发黑和流不动?有何理论解释?

1、在实际生产中一般认为相比跟流比(流量比)是一样的,在料液所输入系统的金属量一

定时,可以控制皂化率来控制有机流量的大小,最佳控制为O/A=1:1—1:2。

2、在萃取系统中,空载有机虽然有洗涤和反萃过程,都是P204 和P507对三价铁、铝等高价金属的络合能力很强,低浓度的酸很难将其反萃完全,从而或多或少的有一部分夹带入空载有机中去皂化,当刚开始加碱皂化时,由于有机相中-OH 基团占比例很大,Na离子优先跟H交换,随着皂化的进行,实际生产经验表明特别是在皂化率80%左右时,由于烧碱加入局部过碱会导致杂质离子的水解,从而颜色明显变暗,粘度加大。

当高皂化率,粘度变大进入箱体后,由于箱体内负载有机比重加大,粘度更加明显,再与箱体内固体杂物相接触后澄清困难,流速慢,会导致不分相。

为什么说相比控制为O/A=1:1--1:2最好?

适度相比调节可以有效控制夹带:

为什么相比调节可以控制夹带?

那么相比往高还是往低调调更能控制夹带?

造化液是50%的氢氧化钠溶液吗?怎么确定合适的皂化率?

可以通过加入浓碱液到萃取剂后,萃取剂PH值的变化来判断皂化情况吗?

萃取剂的ph值可能没那么好测吧?

用液碱最好用30%的,高的话要加长搅拌反应时间,低的话有机会夹带水溶液。皂化率完全可以算的,我会计算。皂化率和相比都是可以相互计算的来的。这些我都会。QQ:285868732 我接触的P204皂化,是25%P204+75% 260#溶剂油,根据换算P204是0.75mol/L,开机的时候是1L/min,有机流量配0.03L/min的30%氢氧化钠流量(密度1.3左右),请问到底是40%还是60%的皂化率??3|# d3 %~ + K1 3b%?

1升有机:1L*25%含量*密度0.97/P204分子量322.43/1L=0.75mol;

0.03L液碱:0.03L*1.3*1000g/L*30%/分子量40=0.3mol

有机和液碱反应比例是1:1。

皂化率=0.3/0.75=40%

我要问的是皂化率是不是40%?为什么这跟你们说的60~70%偏差这么多?

我们车间实际测量是这样的:皂化率=(皂化前的酸度—皂化后的酸度)/皂化前的酸度。与碱性物质发生反应的物质的量就相当于(皂化前的酸度—皂化后的酸度),要处理的物质的总量就相当于皂化前的酸度。

我觉得你好像没有考虑到时间差的问题,有机流量和液碱流量是同时开的,但是应该不是同时关闭的吧。有机相在流经反萃铁段后,打到皂化槽内。等有机相达到要求的体积,就加入定量的碱液进行皂化。

个人认为皂化率的大小是根据你所要萃取的物质浓度而定,即所萃取物量大的话,皂化率高些,反之萃取物量少的话皂化率则低些。

P204、P507皂化率的测定

1试剂与仪器

1.1氢氧化钠标准溶液:0.1mol/L

1.2酚酞指示剂:10g/L

2方法步骤

2.1将取来的反铁后的P204(P507)萃取剂移取20毫升置于125毫升分液漏斗中,用同体积的纯水洗二到三次,然后移取5毫升澄清后的萃取剂于三角瓶中,加入50毫升无水乙醇,充分摇匀后,加2-3滴酚酞指示剂,用0.1mol/L氢氧化钠标准溶液滴定至微红色为终点,记录消耗的氢氧化钠标准溶液体积V1。

2.2再移取5毫升皂化后的P204(P507)萃取剂于三角瓶中,加入50毫升无水乙醇,充分摇匀后,加2-3滴酚酞指示剂,用0.1mol/L氢氧化钠标准溶液滴定至微红色为终点,记录消耗的氢氧化钠标准溶液体积V2。

3计算

皂化率(%)=(V1—V2)/ V1×100

p507萃取剂是什么?

P507属酸性磷型萃取剂,全名是2—乙基己基磷酸单2—乙基己基脂,为无色或微黄色油状透明液体,溶于醇、苯、酮等有机溶剂,不溶于水,燃点228℃,低毒,(三诺化工P507)广泛用于稀土元素和有色金属的萃取分离。

■分子式:(C8H17)2PO3H

■分子量:306.4(按1987年国际原子量表)

■性状:本品为微黄色透明油状液体,溶于醇、苯、酮等有机溶剂,不溶于水,燃点228℃。

■用途:本品是一种酸性磷型萃取剂,广泛应用于有色金属和稀土的萃取分离。■包装:净重200kg/塑桶;1000L/IBC吨桶。

■贮运:运输时小心轻放,严防撞击。贮存在阴凉、通风、干燥的仓库中,注意防火、防雨。

■规格:

■皂化值的测定:1.试剂:甲基橙(0.5%水溶液);酚酞(1.0%的无水乙醇溶液);盐酸标准溶液(1N);氢氧化钠标准溶液(0.5N)

2.分析步骤:

准确吸取样品10mL于125mL分液漏斗中,准确加入盐酸标准液10mL,充分震荡3分钟,静置分层后将水相放人三角瓶中,然后用水洗涤有机相2次,水相并入三角瓶中,滴入甲基橙2滴,用氢氧化钠标准滴定至橙红色变亮黄色为终点,3.计算:N=(N1*V1-N2*V2)/V{N-----------P507

皂化值、

N1*V1----------盐酸标准液的浓度和盐酸消耗体积的乘积----------mL、N2*V2-----------氢氧化钠标准溶液浓度和氢氧化钠消耗体积的乘积----------mL;V--------------吸取样品的体积-------------mL}

萃取时的皂化率如何确定?

搞不清楚皂化率如何确定,一直没找到这方面的资料。皂化率是否与萃取剂的操作容量有关呢?

假如p204萃取时的操作容量取为80%,是否皂化率也按照80%定呢?

p204是一种酸性萃取剂,萃取时,P204释放-OH上的氢离子,与被萃物阳离子发生交换反应,结果金属阳离子进入有机相,Me++(aq)+2HA(o)=MeA+2H+,任何化学在达到化学平衡时都是一个动态平衡,根据反应式可以知道,随着化学反应的进行,溶液的酸度增大,阻碍化学反应向右进行。为避免这一不利因素,通常在实用前将P204进行皂化处理,即用碱性物质与P204进行反应。用来表示其皂化程度的量,我们称之为皂化率,即:皂化率=与碱性物质发生反应的物质的量/要处理的物质的总量;一般根据实际情况来决定皂化率的大小,因此需要做台架试验或中间试验。

皂化率=与碱性物质发生反应的物质的量/要处理的物质的总量(这些物质的量应该是萃取剂

的量吧?那碱性物质的量又如何确定呢?)

一般根据实际情况来决定皂化率的大小,因此需要做台架试验或中间试验。(皂化率也要通过

实验室实验确定?)

谢谢楼上的朋友了!

把P204变成钠型的,转变过来的比例就是皂化率了。至于萃取时皂化率多少合适,实践中

要试验来确定的

确定皂化率的依据是什么?

一般工业上P204和P507的皂化率在多少之间合适?

P204 、P507 在工业生产中皂化率一般控制在60%-70%;不能超过80% ,超过80% 空载有机发黑,负载有机发粘,导致萃取箱内不分相或流不动。皂化率太低没意义,除非为了控制相比时,才考虑低皂化率(控制相比一般也不会考虑通过皂化率来控制,有其他途径)。皂化率还可以根据产量要求进行控制,具体控制多少,要根据实际情况。

1、相比跟皂化率有什么样的实际关系?

2、为何皂化率超过80%会导致有机相发黑和流不动?有何理论解释?

1、在实际生产中一般认为相比跟流比(流量比)是一样的,在料液所输入系统的金属量一

定时,可以控制皂化率来控制有机流量的大小,最佳控制为O/A=1:1—1:2。

2、在萃取系统中,空载有机虽然有洗涤和反萃过程,都是P204 和P507对三价铁、铝等高

价金属的络合能力很强,低浓度的酸很难将其反萃完全,从而或多或少的有一部分夹带入空载有机中去皂化,当刚开始加碱皂化时,由于有机相中-OH 基团占比例很大,Na离子优先跟H交换,随着皂化的进行,实际生产经验表明特别是在皂化率80%左右时,由于烧碱加入局部过碱会导致杂质离子的水解,从而颜色明显变暗,粘度加大。

当高皂化率,粘度变大进入箱体后,由于箱体内负载有机比重加大,粘度更加明显,再与箱

体内固体杂物相接触后澄清困难,流速慢,会导致不分相。

为什么说相比控制为O/A=1:1--1:2最好?

适度相比调节可以有效控制夹带:

为什么相比调节可以控制夹带?

那么相比往高还是往低调调更能控制夹带?

造化液是50%的氢氧化钠溶液吗?怎么确定合适的皂化率?

可以通过加入浓碱液到萃取剂后,萃取剂PH值的变化来判断皂化情况吗?

萃取剂的ph值可能没那么好测吧?

用液碱最好用30%的,高的话要加长搅拌反应时间,低的话有机会夹带水溶液。皂化率完全可以算的,我会计算。皂化率和相比都是可以相互计算的来的。这些我都会。QQ:285868732 我接触的P204皂化,是25%P204+75% 260#溶剂油,根据换算P204是0.75mol/L,开机的时候是1L/min,有机流量配0.03L/min的30%氢氧化钠流量(密度 1.3左右),请问到底是40%还是60%的皂化率??3|# d3 %~ + K1 3b%?

1升有机:1L*25%含量*密度0.97/P204分子量322.43/1L=0.75mol;

0.03L液碱:0.03L*1.3*1000g/L*30%/分子量40=0.3mol

有机和液碱反应比例是1:1。

皂化率=0.3/0.75=40%

我要问的是皂化率是不是40%?为什么这跟你们说的60~70%偏差这么多?

我们车间实际测量是这样的:皂化率=(皂化前的酸度—皂化后的酸度)/皂化前的酸度。与碱性物质发生反应的物质的量就相当于(皂化前的酸度—皂化后的酸度),要处理的物质的总量就相当于皂化前的酸度。

我觉得你好像没有考虑到时间差的问题,有机流量和液碱流量是同时开的,但是应该不是同时关闭的吧。有机相在流经反萃铁段后,打到皂化槽内。等有机相达到要求的体积,就加入定量的碱液进行皂化。

个人认为皂化率的大小是根据你所要萃取的物质浓度而定,即所萃取物量大的话,皂化率高些,反之萃取物量少的话皂化率则低些。

P204、P507皂化率的测定

1试剂与仪器

1.1氢氧化钠标准溶液:0.1mol/L

1.2酚酞指示剂:10g/L

2方法步骤

2.1将取来的反铁后的P204(P507)萃取剂移取20毫升置于125毫升分液漏斗中,用同体积的纯水洗二到三次,然后移取5毫升澄清后的萃取剂于三角瓶中,加入50毫升无水乙醇,充分摇匀后,加2-3滴酚酞指示剂,用0.1mol/L氢氧化钠标准溶液滴定至微红色为终点,记录消耗的氢氧化钠标准溶液体积V1。

2.2再移取5毫升皂化后的P204(P507)萃取剂于三角瓶中,加入50毫升无水乙醇,充分摇匀后,加2-3滴酚酞指示剂,用0.1mol/L氢氧化钠标准溶液滴定至微红色为终点,记录消耗的氢氧化钠标准溶液体积V2。

3计算

皂化率(%)=(V1—V2)/ V1×100

皂化价的测定1

皂化价的测定 皂化价(皂化值)系指中和1g 油脂中所含全部游离脂肪酸和结合脂肪酸(甘油脂)所需氢氧化钾的毫克数。 1 原理 油脂与氢氧化钾乙醇溶液共热时,发生皂化反应,剩余的碱可用标准酸液进行滴定,从而可计算出中和油脂所需的氢氧化钾毫克数。反应式如下: RCOOH + KOH → RCOOK + H 2O C 3H 5(COOR)3 + 3KOH → 3RCOOK + C 3H 5(OH)3 KOH (过剩的)+HCl → KCl + H 2O 2 测定方法 2.1 试剂和溶液 2.1.1 0.5mol/L 的盐酸标准溶液; 2.1.2 1%酚酞指示剂; 2.1.3 无水乙醚; 2.1.4 0.5mol/L 氢氧化钾乙醇溶液:称取化学纯氢氧化钾30g ,溶于95%乙醇中使成1L ,摇匀,静置24h ,倾出上层清液,贮于装有苏打石灰球管的玻璃瓶中。 2.2 操作步骤 称取5g 样品(称准至0.0002g ),用索氏提取法提取出粗脂肪,蒸干乙醚溶剂,准确加入0.5mol/L 氢氧化钾乙醇溶液25ml ,在水浴上加热回流30min ,不时摇动。取下冷凝管,冷却后加入数滴酚酞指示剂,用0.5mol/L 的盐酸标准溶液滴定至红色消失。同时做空白试验。 2.3 结果计算 皂化价按下式计算: 式中:C ——0.5mol/L 的盐酸标准溶液的浓度,mol/L ; V ——试样耗用盐酸标准溶液之体积,ml ; V0——空白试验消耗盐酸标准溶液之总体积,ml ; m ——试样之质量,g ; 56.1——1mol/L 盐酸标准液1ml 相当于氢氧化钾的克数; 一般植物油的皂化价如下:棉子油189~198,花生油188~195,大豆油190~195,菜子油170~180,芝麻油188~195,葵子油188~194,茶子油188~196。 皂化率的计算: 脂肪皂化价-酸值 理论皂化值 鱼油酸值一般为: 0.7mgKOH/g 理论皂化值一般为:200-210mgKOH/g 豆油酸值一般为: 0.7mgKOH/g 理论皂化值一般为:190-195 mgKOH/g 花生油酸值一般为:3.5mgKOH/g 理论皂化值一般为:188~195mgKOH/g 56.1×C·(V0–V) m ×100 皂化率=

皂化值的测定

油脂皂化值的测定 油脂皂化值的定义:皂化1g油脂内的可皂化物所需氢氧化钾的质量(mg),可皂化物一般含游离脂肪酸及脂肪酸甘油脂等。皂化值的大小与油脂中所含甘油酯的化学成分有关,一般油脂的相对分子质量和皂化值的关系是:甘油酯相对分子质量愈小,皂化值愈高。因此,可根据油脂的皂化值计算甘油酯及脂肪酸的平均相对分子质量。 平均Mr(甘油酯)=(56.1*3)*1000/皂化值 平均Mr(脂肪酸)=[平均Mr(甘油酯)—38.01]/3 两式中:平均Mr(甘油酯)--------甘油酯的平均相对分子质量; 平均Mr(脂肪酸)------脂肪酸平均相对分子质量; 56.1---------氢氧化钾的相对分子质量; 38.01--------油脂分子中除去三个脂肪酸后剩下的“C3H2“基 的相对分子质量; 油脂中的皂化值还与不皂化物含量有关。不皂化物存在,皂化值降低。因此不皂化物含量高的油脂,不能按照油脂的皂化值换算油脂的组成,应按下式换算为纯油脂的皂化值。 油脂的皂化值=不纯油脂的皂化值*100/(100—w) 式中:W--------不皂化物的质量分数,% 与上相反,若游离脂肪酸含量愈大,皂化值随之增大。 油脂的皂化值是指导肥皂生产的重要数据,因为测出油脂的皂化值,在肥皂生产中便可以换算出一下三个重要数据。 (1)油脂皂化的需碱量 m(碱)=(m*皂化值*40)/(1000*56.1*w(NaOH)) (2)油脂内脂肪酸的含量 W(脂肪酸)=100—(皂化值—酸值)*0.0226 (3)油脂皂化后生成的理论甘油量 W(甘油)=(皂化值—酸值)*0.0547 式中:m——油脂的质量,g m()——油脂皂化所需碱的质量,g W(氢氧化钠)——烧碱中氢氧化钠的质量分数,% W(脂肪酸)——油脂中脂肪酸质量分数,% W(甘油)——油脂中甘油的质量分数,% 40和56.1——氢氧化钠和氢氧化钾的相对分子质量 0.0226——油脂分子中除去三个脂肪酸后剩下的 1 moL“C3H2“基的质量(38.01g)和皂化1 moL油脂所需3 moL氢氧化钾的质量(168.3g)之比,再乘以100除以1000 0.0547——油脂皂化后产生1 moL甘油质量(92.08g)和皂化1 moL 油脂所需3 moL氢氧化钾的质量(168.3g)之比,再乘以100除以1000.。一般动植物油的皂化值为180~210。皂化值太低的油脂中不皂化物含量高,不宜用作制皂。

皂化值的测定

皂化值的测定 油脂皂化值的定义是:皂化1 g油脂中的可皂化物所需氢氧化钾的质量,单位为mg/g。 可皂化物一般含游离脂肪酸及脂肪酸甘油酯等。皂化值的大小与油脂中所含甘油酯的化学成分有关,一般油脂的相对分子质量和皂化值的关系是:甘油酯相对分子质量愈小,皂化值愈高。另外,若游离脂肪酸含量增大,皂化值随之增大。 油脂的皂化值是指导肥皂生产的重要数据,可根据皂化值计算皂化所需碱量、油脂内的脂肪酸含量和油脂皂化后生成的理论甘油量三个重要数据。 方法原理 测定皂化值是利用酸碱中和法,将油脂在加热条件下与一定量过量的氢氧化钾乙醇溶液进行皂化反应。剩余的氢氧化钾以酸标准溶液进行反滴定。并同时做空白试验,求得皂化油脂耗用的氢氧化钾量。其反应式如下: (RCOO)3C3H5+3KOH →3RCOOK +C3H5(OH)3 RCOOH +KOH →RCOOK +H2O KOH +HCl →KCl +H2O 试剂和仪器 1.试剂 (1)氢氧化钾乙醇标准溶液:c(KOH)=0.5 mol/L的乙醇溶液。28.1 g氢 氧化钾溶于1 L φ = 95%的乙醇中。静置后用虹吸法吸出清液,以除去不溶的碳 酸盐,并避免空气中的二氧化碳进入溶液而形成碳酸盐。 (2)盐酸标准溶液:c(HCl)=0.5mol/L。 (3)酚酞指示剂:ρ(酚酞)=1 % 的乙醇溶液。 2.仪器 恒温水浴;滴定管:50 mL。 测定步骤

称取已除去水分和机械杂质的油脂样品3 g~5 g(如为工业脂肪酸,则称2 g,称准至0.00 1 g),置于250 mL锥形瓶中,准确放入50 mL氢氧化钾乙醇标准溶液,接上回流冷凝管,置于沸水浴中加热回流0.5 h以上,使其充分皂化。停止加热,稍冷,加酚酞指示剂(5~10)滴,然后用盐酸标准溶液滴定至红色消失为止。同时吸取50 mL氢氧化钾乙醇标准溶液按同法做空白试验。 结果计算 样品的皂化值SV按下式计算。 (V1-V2)×c×56.11 皂化值(mg KOH / g)= ——————— m 式中:c——盐酸标准溶液的实际浓度; V0——空白试验消耗盐酸标准溶液的体积; V1——试样消耗盐酸标准溶液的体积; m——样品质量; 56.11——氢氧化钾的摩尔质量。 注意事项 1.如果溶液颜色较深,终点观察不明显,可以改用ρ=10 g/L百里酚酞作指示剂。 2.皂化时要防止乙醇从冷凝管口挥发,同时要注意滴定液的体积,酸标准溶液用量大于15 mL,要适当补加中性乙醇,加入量参照酸值测定。 3.两次平行测定结果允许误差不大于0.5。

油脂检验报告模板

油脂检验报告模板 篇一:大豆油检验报告样本模板 邢台裕丰油脂有限公司 产品出厂检验报告 编号№ 负责人:(盖章)检验员: 篇二:油脂检测 第二节油脂搀假的识别 当前猪肉价格达到历史最高水平,玉米油、豆油的价格也涨价100%以上。饲料用油脂非常紧张,掺假掺杂现象突出。 1、饲料用油脂掺假掺杂表现为: 掺潲水油造成油脂被过度氧化,影响适口性,引起动物拉稀。 加碱调酸价,造成油脂皂化,油脂皂化率下降,而皂化的油脂是不能被动物利用的。 掺矿物油、生物柴油(脂肪酸甲酯)、石蜡油,以假充真,谋取暴利。 石油醚(乙醚)不溶物高(≥5%) (5)含水分高,水分测定值不真实。 2、饲料用油脂质量评价的难点及目前面临的问题是: 如何检测油的过度氧化?传统的衡量指标-过氧化值

已证实不再能用,因为它反映的是油脂最初阶段的氧化程度,当氧化到一定程度,特别是过度氧化后此值反而下降。 酸价也因搀假者加碱而失去了原来的衡量油脂水解程度的意义。 油脂加碱后由于皂化而造成的利用率下降,用什么指标来衡量?含皂量?皂化率?理论皂化值应怎样估测(因为饲料用油脂,尤其是猪油是混合油,无文献皂化值可参考) 3、目前我们确定的饲料用油脂质控要点为: 感观:不应有酸败气味,应呈半透明状,有此种油脂固有的气味。 TBA值:反映被氧化的程度,TBA应≤5ppm(测定方法见附1)。 皂化率:合理评价油的能量,皂化率≥98%(96%)测定方法见附2)。 也可测定其含皂量,其值应很低(测定方法见附3)。 酸价:仍有一定参考意义,酸价≤5mgKOH/g(测定方法见第三章)。 矿物油:不得检出,定性检测(检验方法见附4)。 石油醚(乙醚)不溶物:≤1% (检验方法见附5)。 生物柴油:不得检出(检验方法见附6)。 水分:静止放水(12t油静止数小时放出600kg的水)附1油脂TBA值的测定方法

羟基值的测定

羟基值的测定 羟基值的定义如下: 1g 油脂乙酰化后水解之,中和生成的乙酸需用的KOH 亳 克数,单位为mg KOH /g Oil。它是表示油脂中羟基物质含量大小的指标,对食用植 物油和蓖麻油来说,两者测定羟基值的目的不同,前者如果羟基值升高,说明油脂 发生酸败,因为甘油三酸酯水解能生成甘油二酸酯和甘油一酸酯,在氧化酸败过程 中会生成羟基酸,所以,新鲜食用植物油的羟基值都很低; 而对后者蓖麻油来说(包 括氢化蓖麻油) 羟基值越高,所含蓖麻酸的量也就越大,而当加工成氢化蓖麻油时, 羟基值下降太大,说明加L 工艺不完善,蓖麻油中的羟基被破坏太多,所以对氢化 蓖麻油来说,羟基值既受原料的影响又受生产过程的影响。原料木身羟基值高、加 工工艺完善,生产稳定,生产出的氢化蓖麻油的羟基值必定较高。同时贮存保管对 羟基值也有影响,如果受热、受潮、受焐,能发生氧化、分解、聚合等一系列变化, 而使羟基值下降,同样也影响测定,实验的重复性较差。 现今测定羟基值方法很多,但没有一个统一的标准,对于每种方法都有其优点, 但也有一定的缺陷,在这里本文只对英因药典中有关测定羟基值的方法进行讨论。 一、测定方法 1、试剂和仪器 乙酰化试剂: 将1体积醋酸酐与7 体积吡啶混合均匀。 吡啶: 沸点114O C 乙醇:95%的GR 试剂 酚酞: 1%的乙醇溶液 乙醇---氢氧化钾标准溶液或 皂化值测定器(皂化瓶250~500ml) 移液管(各种) 2、测定步骤 按羟基值的大小,根据表4 称样、(精确到置于干燥洁净的皂化瓶中,加5m1乙酰化试剂,水浴(98~ 100o C) 回流1h,冷却,由冷凝管顶端加入5ml 的蒸馏水,再加入20ml 的吡啶,然后,再在沸腾水浴中回流10min、冷却,用10ml 95%的中性乙醇冲洗冷凝管,取下皂化瓶,再用5ml 乙醇冲洗,加入酚酞指示剂。用标准氢氧化钾乙醇溶液滴定,同时做空白。表4 羟基值称量范围 计算 羟基值= (V1-V2) × N × + A

INS值表

INS值名称皂化价INS值 椰子油0.19 258 橄榄油0.134 109 棕榈油0.141 145 大豆油0.135 61 葵花籽油0.134 63 蓖麻油0.1286 95 芥花籽油0.1241 56 白油0.135 115 花生油0.136 99 葡萄籽油0.1265 66 芝麻油0.133 81 米糠油0.128 70 甜杏仁油0.136 97 杏核油0.135 91 蜂蜡0.069 84 乳木果油0.128 116 酪梨油0.133 99 可可脂0.137 157 榛果油0.1356 94 月见草油0.1357 30 大麻籽油0.1345 39 荷荷芭油0.069 11 澳洲胡桃油0.139 119 芒果油0.128 120 芒果脂0.1371 146 棕榈核油0.156 227 小麦胚芽油0.131 58 玫瑰果油0.1378 16 猪油0.138 139 牛油0.141 147 杏核桃油0.1354 91 巴西核果油0.175 230 玉米油0.136 69 鸸鹋油0.1359 128 棉籽油0.1386 89 夏威夷核果油0.135 24 池花籽油0.1207 77 羊毛脂0.0741 83 核桃仁油0.137 87 花生油0.136 99 开心果油0.1328 92 南瓜籽油0.1331 67 苧麻油0.124 油菜花油0.124 松香0.13 红花籽油0.136 47 硬脂酸0.1412 196 核桃油0.1353 45 亚麻籽油0.1357 -6

●氢氧化钠的计算 例如:椰子油的皂化价是0.19,亦即1g的椰子油需0.19g的氢氧化钠皂化,100g的椰子油需19g的氢氧化钠皂化。 假设:有椰子油100g、芥花油150g、棕榈油250g,椰子油的皂化价是0.19、芥花油是0.124、棕榈油是0.141,则需: (100×0.19)+(150×0.124)+(250×0.141)=19+18.6+35.25=72.85g的氢氧化钠方能完全皂化。 小数点后通常无条件舍去,甚至会酌量减少氢氧化钠的量,如此更能确保氢氧化钠可以完全皂化,当氢氧化钠与油脂作用完毕后,皂化完成的皂里就不会有氢氧化钠存在。 另外,多加入一定百分比的油脂,使成品较为滋润的方式称为「超脂」(Superfatting)。超脂有两种成法,一种是「减碱」及「加油」。减碱是在计算配方时,先扣除5%~10%的碱量,使皂化后仍有少许油脂未与碱作用而留下,藉以达到使成品较不干涩的效果。一般来说,减碱越多成品的pH值越低,也越滋润,但随着减碱量的越多,做出来的皂,熟成之后越容易出油酸败。 「加油」是以正常比例制作,直到皂液Trace(呈浓稠状)后再加入5%的油脂,由于比例不高且先前的皂化已经完成,加入油脂的步骤并不会对皂化过程有其它影响,而这些后来添加的油脂,因为没有多余的碱可以作用,所以油脂本身的特质和功效也比较容易被保留在皂里,达到想要的效果。 ●硬度的计算→INS值 各种油脂的「INS值」是以<皂化值-碘价>所计算出来的,也就是说碘价越低的油脂如:椰子油、可可脂、棕榈核油等,INS值愈高。各油脂INS值影响成品的软硬度,如果配方中的软油比例较高、INS值低,做出来的皂就是软趴趴的。一般书籍建议的INS值在160,不过120~170都算是理想的硬度,只要过了数星期的成熟期,成品都不会有太大的问题。 INS值的计算是:(油脂重量÷油脂总重量)×油脂的INS值 例如:有椰子油100g、芥花油150g、棕榈油250g,椰子油的INS值是258、芥花油是56、棕榈油是145,则INS值为: (100/500)×258+(150/500)×56+(250/500)×145=51.6+16.8+72.5=140.9→可(介于120~170间) ●水量的计算 水量的计算方法有下列三种:

皂化值速查表

手工皂各种油脂皂化值与INS值大全 下是各种植物性油脂的皂化价与INS值。其中NaOH是制作冷制皂时使用的,KOH是制作液体皂时使用的,而INS值指示皂皂硬度的,值越低表明皂越软(INS值在120~160之间是比较恰当的)。 计算公式: 单种油品:油脂的重量×皂化价=所需NaOH或KOH的质量 油脂的比例×INS值=皂皂的INS值 多种油品:A油质量×A的皂化价+B油质量×B的皂化价+...=总供需要的NaOH或KOH的质量 A油比例×A的INS值+B油比例×B的INS值+...=皂皂INS值 油脂種類英文名氫氧化鈉/NaOH 氫氧化鉀/KOH INS值 椰子油Coconut0.19000.2660258 油菜花籽Rapeseed0.12400.173656 米糠油RiceBran0.12800.179270 玫瑰籽油Rose HipSeed0.13780.19308 g* h. j9 S3 Q 紅花油Safflower0.13600.190447 苧麻油 D. l. l r4 l$ ~4 i( I+ O3 B8 Y Ramic0.12400.173656 油菜花Rape0.12400.173656 芝麻油SesameSeed0.13300.186281 乳油木果脂SheaButter0.12800.1792+ |) O( |& i$ P: f; O ^/ {% a o116 白油Shortening(veg.)0.13600.1904115 葵花籽油SunflowerSeed0.13400.187663 核桃Walnut0.13530.189445 小麥胚芽Wheatgerm0.13100.183458 玉米油Corn2 S1 O# q! r- c% _ m' c' 0.13600.190469 南瓜籽Pumpkinseed0.13310.186367 開心果PistachioNut0.13280.186392 花生Peanut0.13600.190499 水蜜桃核仁油PeachKernel0.13700.192096 芒果脂MangoButter0.13710.1920146 芥子油Mustard0.12410.173756 橄欖油OliveOil0.13400.1876109 棕櫚油Palm0.14100.1974145 棕櫚脂PalmButter0.15600.2184183 棕櫚核油PalmKernel0.15600.2184227 棉籽油Cottonseed0.13860.194089 芒果油Mango0.12800.1792120 澳洲胡桃油Macadamia0.13900.1946119 亞麻仁油Linseed0.13570.1899-6 夏威夷核果KukuiNut0.13500.189024 榛果油Hazelnut0.13560.189894 荷荷芭Jojoba0.06900.096611 大麻籽油HempSeed0.13450.188339

生化实验二 皂化价的测定

实验二皂化价的测定 一、实验目的 1、掌握油脂皂化价的测定原理和方法。 二、实验原理 脂肪的碱水解称为皂化。皂化1g脂肪所需的KOH的毫克数称为皂化价。脂肪的皂化价与相对分子质量成反比,由皂化价的数值可知混合脂肪的平均相对分子质量。 三、仪器、试剂和材料 1、豆油 2、蒸馏装置 3、酸碱滴定管 4、烧杯、玻棒、分析天平 5、0.100mol∕L氢氧化钠乙醇溶液 6、0.100mol∕L标准盐酸溶液,取浓盐酸8.5ml,加蒸馏水稀释至1000ml,然后对此溶液进行标定。 7、70%乙醇:取95%乙醇70ml,加蒸馏水稀释至95ml。 8、1%酚酞指示剂:称取酚酞1g,溶于100ml95%乙醇。 四、操作步骤 1、在分析天平上称取脂肪0.5g左右,置于250ml烧瓶中,加入0.1 mol∕L氢氧化钠乙醇溶液50ml。 2、烧瓶上装冷凝管于沸水浴中回流30-60min,至烧瓶中的脂肪完全皂化(此时瓶内液体澄清并无油珠出现,若乙醇被蒸发,可酌情补充适量70%乙醇)。 3、皂化完毕,冷至室温,加1%酚酞指示剂2滴,以0.1 mol∕LHCl溶液滴定剩余的碱(盐酸用量少时可用微量滴定管),记录盐酸用量。 4、另作一空白实验,除不加脂肪外,其余操作均同上,记录空白实验盐酸的用量。 五、结果计算 皂化价=〔c×(V1-V2)×56.1〕∕m C:盐酸的浓度。 V1:空白实验消耗的盐酸的毫升数。 V2:脂肪实验消耗的盐酸的毫升数。 M:脂肪的重量。

实验原始数据记录: 1、油脂质量为: 2、空白实验滴定初始刻度:终点刻度: V1= 3、脂肪实验滴定初始刻度:终点刻度: V2= 4、脂肪皂化价为: 六、思考题 1、什么是皂化价?它有何意义?

油脂中皂化值的测定(知识资料)

1 项目三 油脂中皂化值的测定 1 实验内容及目的要求: (1)滴定法测定油脂的皂化值 (2)掌握脂肪的测定意义,原理方法 (3)热练掌握油脂的操作 2 实验原理: ? 皂化值:指1g 油脂完全皂化所需要的KOH 的毫克数,以mg KOH/g 油表示。 ? 油脂的皂化:不仅包括油脂与KOH 的中和也包括了油脂中的游离脂肪酸与 KOH 的中和,因此油脂的皂化值是酸值和酯值之和。 ? 将油脂与过量的KOH 乙醇溶液在回流温度下进行完全皂化反应,完全皂化后, 用HCL 标准溶液滴定KOH ,做空白实验根据消耗HCL 的量之差计算皂化值。 3实验仪器、试剂及原料: (1)仪器 恒温水浴锅、电子0.001g 天平、锥形瓶250ml 、回流冷凝管、 250ml 的酸式滴定管移液管、量筒 (2)试剂: ? 0.5mol/L KOH 乙醇溶液-----移取KOH12g ,溶于400Ml 乙醇溶液中,静置24 小时取上清液,储存于棕色的试剂瓶中备用。 ? 酚酞 ? 助沸物:玻璃珠 ? 0.5mol/L 盐酸的标准溶液:取浓盐酸(12mol/L )10.4ml ,加水稀释到250ml ,此溶液约0.5mol/L,需要标定。 (3)原料 实验室提供大豆原油(设代码为A ),食堂一楼奶茶窗口提供的大豆油炸油(设代码为B) C H 2C H 2C H 2 O O O C C R R' R'' O C O O + C H 2 C H 2C H 2 O O O +O O O C C R R' R'' O C O O 3NaOH Na Na Na

4测定步骤 4.1 标定0.5mol/L盐酸的标准溶液 称取在105°C干燥恒重的基准无水碳酸钠0.4g左右(称准至0.0001g),放入250ml的锥形瓶当中,以50ml蒸馏水溶解,加甲基橙指示剂5滴,用0.5mol/L盐酸标准溶液滴定至溶液由黄色变为橙色为止,平行测定2次,同时做空白实验,以上平行测定的三次的算术平均值为测定结果: 4.2操作过程 (1)称样:称取约2g试样于磨口的锥形瓶250ml。 (2)用移液管准确移取25ml 0.5mol/LKOH乙醇溶液于锥形瓶中 (3)加热回流皂化:于锥形瓶中加入助沸物,连接回流冷凝管,在水浴锅 上加热煮沸60min,直到油脂完全皂化(瓶内澄清透明,无 明显的油珠) (4)滴定:取下锥形瓶,加入2—3滴酚酞指示剂,以0.5mol/L滴定至红色消失。 (5)同时做空白和平行实验。 5 注意事项 ρ百里酚酞作指(1)如果溶液颜色较深,终点观察不明显,可以改用L g/ = 10 示剂。 (2)两次平行测定结果允许误差不大于0.5 6 实验结果处理及分析 (1)结果计算: 按照以下公式计算: C(HCl)=m*1000/(V1—V2)*52.994 式中: m——基准的无水碳酸钠的质量g V1——盐酸溶液的用量,ml V2——空白试验中的盐酸溶液的用量,ml 52.994——碳酸钠的一半的摩尔质量 (2)数据处理及分析 2

油脂皂化价

以下油脂之皂化價及INS值以香草工房所進油脂成份為主(更新版) (NaOH) (KOH) INS Oil 中文名稱 Argan Oil 摩洛哥堅果油0.136 0.191 97 Almond Sweet 甜杏仁油0.139 0.195 97 Aloe Oil 蘆薈油0.139 0.195 97 Aloe Butter 蘆薈脂0.179 0.251 105 Apricot Kernel 杏桃仁油0.139 0.195 91 Avocado Oil 酪梨油0.133 0.186 99 Avocado Butter 酪梨脂0.133 0.186 120 Babassu Oil 巴巴蘇油0.175 0.245 230 Beeswax 天然蜜蠟0.069 0.097 84 Borage Oil 琉璃苣油0.135 0.190 55 Calendula Oil 金盞花油0.139 0.195 97 Infused Oiltea Camellia Oil 茶籽油(苦茶油) 0.137 0.192 128 Camellia Seed Oil 山茶花油0.134 0.188 108 Canola Oil 芥花油0.133 0.187 72 Canola Oil (High Oleic) 高油酸芥花油0.133 0.186 90 Candelilla Wax 堪地里拉蠟0.038 0.053 32 Castor Oil 蓖麻油0.127 0.178 95 Cherry Kernel Oil 櫻桃核仁油0.135 0.190 62 Chicken Fat 雞油0.139 0.195 130 Cocoa Butter 可可脂0.138 0.194 157 Coconut Oil 精製椰子油0.183 0.256 247 Coffee-seed Oil 咖啡豆油0.128 0.18 93 Corn Oil 玉米油0.136 0.90 69 Cottonseed Oil 棉籽油0.137 0.192 89 Duck Fat 鴨油0.138 0.194 122 Emu Oil 鴯鶓油0.135 0.19 128 Evening Primrose 月見草油0.135 0.190 30 Flaxseed Oil 亞麻籽油0.135 0.190 -6 Goose Fat 鵝油0.137 0.192 130 Grapeseed Oil 葡萄籽油0.136 0.191 52 Hazelnut Oil 榛果油0.139 0.195 94 Hemp Seed Oil 大麻籽油0.138 0.193 39 Hemp Seed Butter 大麻籽脂0.136 0.190 115

皂化值的测定

1 / 4 油脂皂化值的测定 油脂皂化值的定义: 皂化1g油脂内的可皂化物所需氢氧化钾的质量(mg),可皂化物一般含游离脂肪酸及脂肪酸甘油脂等。皂化值的大小与油脂中所含甘油酯的化学成分有关,一般油脂的相对分子质量和皂化值的关系是: 甘油酯相对分子质量愈小,皂化值愈高。因此,可根据油脂的皂化值计算甘油酯及脂肪酸的平均相对分子质量。 平均Mr(甘油酯)=( 56.1*3)*1000/皂化值 平均Mr(脂肪酸)=[平均Mr(甘油酯)— 38.01]/3 两式中: 平均Mr(甘油酯)--------甘油酯的平均相对分子质量; 平均Mr(脂肪酸)------脂肪酸平均相对分子质量; 56.1---------氢氧化钾的相对分子质量; 38.01--------油脂分子中除去三个脂肪酸后剩下的“C3H2“基的相对分子质量; 油脂中的皂化值还与不皂化物含量有关。不皂化物存在,皂化值降低。因此不皂化物含量高的油脂,不能按照油脂的皂化值换算油脂的组成,应按下式换算为纯油脂的皂化值。 油脂的皂化值=不纯油脂的皂化值*100/(100—w)

式中: W--------不皂化物的质量分数,% 2 / 4 与上相反,若游离脂肪酸含量愈大,皂化值随之增大。 油脂的皂化值是指导肥皂生产的重要数据,因为测出油脂的皂化值,在肥皂生产中便可以换算出一下三个重要数据。 (1)油脂皂化的需碱量 m(碱)=(m*皂化值*40)/(1000* 56.1*w(NaOH)) (2)油脂内脂肪酸的含量 W(脂肪酸)=100—(皂化值—酸值)* 0.0226 (3)油脂皂化后生成的理论甘油量 W(甘油)=(皂化值—酸值)* 0.0547 式中: m——油脂的质量,g m()——油脂皂化所需碱的质量,g W(氢氧化钠)——烧碱中氢氧化钠的质量分数,% W(脂肪酸)——油脂中脂肪酸质量分数,% W(甘油)——油脂中甘油的质量分数,% 40和 56.1——氢氧化钠和氢氧化钾的相对分子质量 0.0226——油脂分子中除去三个脂肪酸后剩下的1moL“C3H2“基的质量( 3 / 4 38.01g)和皂化1 moL油脂所需3 moL氢氧化钾的质量(

皂化值的测定内控检验标准

1、目的和适用范围: 本标准规定了表面活性剂、动植物油脂和工业硬脂酸皂化值的测定方法。 本标准适用与天然及合成的羧酸类表面活性剂、动植物油脂类产品,不适合含矿物酸的产品。 2、引用标准: HB/T 3505-2000 GB/T 5534-1995 3、定义: 在规定条件下皂化1g 试样所需的氢氧化钾毫克数。 4、方法原理: 以氢氧化钾乙醇溶液在回流下煮沸试样,然后用盐酸标准溶液滴定过量的氢氧化钾。 5、试剂和溶液: 5.1 乙醇:95%; 5.2 氢氧化钾:分析纯; 5.3 氢氧化钾乙醇溶液:0.5mol/L; 5.4 盐酸标准溶液:0.5mol/L; 5.5 酚酞指示剂:10g/L 乙醇溶液; 5.6 助沸物:玻璃珠或瓷粒。 6、仪器和设备: 5.1 磨口锥形瓶:250ml; 5.2 回流冷凝管:带有连接锥形瓶的磨玻璃接头; 5.3 加热装置:如水浴锅、电热板; 5.4 酸式滴定管:50ml,最小刻度为0.1ml; 5.5 移液管:25ml。 7、实验步骤: 7.1 称取一定量的试样于锥形瓶中,根据样品皂化值的不同而调整试样的称样量(精确至0.0002g),使样品皂化后滴定所耗用的盐酸标准溶液体积约为空白试验的一半,样品称样量 范围见下表。 样品的皂化值KOH mg/g 样品的称量范围g 0~50 7.01 50~100 7.01~3.51 100~150 3.51~2.34 150~200 2.34~1.75 200~250 1.75~1.40 250~300 1.40~1.17 300~350 1.17~1.00 350~400 1.00~0.88 7.2 用移液管吸取氢氧化钾乙醇溶液25ml,置于已装有试样的磨口锥形瓶中,加少许沸石,接上回流冷凝管,置于水浴(或电热板)上慢慢煮沸(一般温度控制在85℃~90℃),不时摇动,维持微沸回流1h(若试样难以皂化,则煮沸2h),勿使蒸汽逸出冷凝管,然后用少量中性乙醇冲洗冷凝管的内部和磨口接头的下部。取下后,加入酚酞指示剂6~10 滴,趁热以盐酸标准溶液滴定至红色恰消失为止。

羟基值的测定

羟基值的测定 羟基值的定义如下:1g油脂乙酰化后水解之,中和生成的乙酸需用的KOH毫克数,单位为mgKOH/gOil。它是表示油脂中羟基物质含量大小的指标,对食用植物油和蓖麻油来说,两者测定羟基值的目的不同,前者如果羟基值升高,说明油脂发生酸败,因为甘油三酸酯水解能生成甘油二酸酯和甘油一酸酯,在氧化酸败过程中会生成羟基酸,所以,新鲜食用植物油的羟基值都很低;而对后者蓖麻油来说(包括氢化蓖麻油)羟基值越高,所含蓖麻酸的量也就越大,而当加工成氢化蓖麻油时,羟基值下降太大,说明加工工艺不完善,蓖麻油中的羟基被破坏太多,所以对氢化蓖麻油来说,羟基值既受原料的影响又受生产过程的影响。原料本身羟基值高、加工工艺完善,生产稳定,生产出的氢化蓖麻油的羟基值必定较高。同时贮存保管对羟基值也有影响,如果受热、受潮、受焐,能发生氧化、分解、聚合等一系列变化,而使羟基值下降,同样也影响测定,实验的重复性较差。 现今测定羟基值方法很多,但没有一个统一的标准,对于每种方法都有其优点,但也有一定的缺陷,在这里本文只对英国药典中有关测定羟基值的方法进行讨论。 一、测定方法 1、试剂和仪器 乙酰化试剂:将1体积醋酸酐与7体积吡啶混合均匀。 吡啶:沸点114℃ 乙醇:95%的GR试剂 酚酞:1%的乙醇溶液 乙醇—氢氧化钾标准溶液0.5N或0.3N 皂化值测定器(皂化瓶250~500ml) 移液管(各种) 2、测定步骤 按羟基值的大小,根据表4称样、(精确到0.0001g)置于干燥洁净的皂化瓶中,加5ml乙酰化试剂,水浴(98~100℃)回流1h,冷却,由冷凝管顶端加入5ml的蒸馏水,再加入20ml的吡啶,然后,再在沸腾水浴中回流10min、冷却,用10ml95%的中性乙醇冲洗冷凝管,取下皂化瓶,再用5ml乙醇冲洗,加入酚酞指示剂。用标准氢氧化钾乙醇溶液滴定,同时做空白。

油脂皂化值速查表

手工皂油脂皂化值 INS值是指示皂皂硬度的,值越低皂越软,一般INS值在120~160之间是比较恰当的。 计算公式: 单种油品:油脂的重量×皂化价=所需NaOH或KOH的质量 油脂的比例×INS值=皂皂的INS值 多种油品:A油质量×A的皂化价+B油质量×B的皂化价+...=总供需要的NaOH或KOH的质量 A油比例×A的INS值+B油比例×B的INS值+...=皂INS值+ 油脂種類英文名氫氧化鈉 /NaOH 氫氧化鉀 /KOH INS值 椰子油Coconut 0.1900 0.2660 258 油菜花籽Rapeseed 0.1240 0.1736 56 米糠油RiceBran 0.1280 0.1792 70 玫瑰籽油Rose HipSeed 0.1378 0.1930 80 紅花油Safflower 0.1360 0.1904 47 苧麻油'Ramic 0.1240 0.1736 56 油菜花Rape 0.1240 0.1736 56 芝麻油SesameSeed 0.1330 0.1862 81 乳木果脂SheaButter 0.1280 0.1792 116 白油Shortening(veg.) 0.1360 0.1904 115 葵花籽油SunflowerSeed 0.1340 0.1876 63 核桃Walnut 0.1353 0.1894 45 小麥胚芽Wheatgerm 0.1310 0.1834 58 玉米油Corn2 S1 O# q! r- 0.1360 0.1904 69 南瓜籽Pumpkinseed 0.1331 0.1863 67

開心果PistachioNut 0.1328 0.1863 92 花生Peanut 0.1360 0.1904 99 核仁油PeachKernel 0.1370 0.1920 96 芒果脂MangoButter 0.1371 0.1920 146 芥子油Mustard 0.1241 0.1737 56 橄欖油OliveOil 0.1340 0.1876 109 棕櫚油Palm 0.1410 0.1974 145 棕櫚脂PalmButter 0.1560 0.2184 183 棕櫚核油PalmKernel 0.1560 0.2184 227 棉籽油Cottonseed 0.1386 0.1940 89 芒果油Mango 0.1280 0.1792 120 澳洲胡桃油Macadamia 0.1390 0.1946 119 亞麻仁油Linseed 0.1357 0.1899 -6 夏威夷核果KukuiNut 0.1350 0.1890 24 榛果油Hazelnut 0.1356 0.1898 94 荷荷芭Jojoba 0.0690 0.0966 11 大麻籽油HempSeed 0.1345 0.1883 39 葡萄籽油Grapeseed 0.1265 0.1771 66 亞麻籽Flaxseed 0.1357 0.1899 -6 月見草油EveningPrimrose 0.1357 0.1900 30 甜杏仁油Almond,Sweet 0.1360 0.1904 97 山茶花Camellia 0.1362 0.1910 108 杏桃仁油ApricotKernel 0.1350 0.1890 91 酪梨油Avocado 0.1339 0.1875 巴西核果brazilnut 0.1750 0.2450 230 蜂蠟、蜜蠟Beeswax 0.0690 0.0966 84

油脂的理化性质

油脂的物理性质 纯净的油脂在熔融状态下是无色、无味的液体,凝固时为白色蜡状固体。天然油脂大部分呈浅黄色至棕黄色并有一定的气味。各种气味一般是由非酌成分引起的,如椰子油的香气来源于含有的壬基甲酮,菜籽油、芥籽油因含有硫代葡萄糖苷会产生辛辣味和臭味,氧化酸败也会产生臭味。天然油脂的颜色是其所含类胡萝卜素物质所致。 油脂的特性如色泽、气味、熔点和凝固点、酸值、皂化值、碘值、醋值等,与脂肪酸组成和性质密切的关系。 一、色泽 所有的油脂大都含有天然色素,如胡萝卜素、叶黄素、叶绿素等,所以油脂常带有特定色泽。作为制取脂肪酸的原料是不希望带有颜色的,在油脂水解之前应进行脱色处理。 二、气味 天然油脂都有一定的特有气味,长期存储的油脂因酸败而带有“哈喇味”。这种气味一方面可以帮助人们鉴别油脂;另一方面使制得的脂肪酸产品也带有一股气味,这是人们所不希望的,为此常用物理法或化学法进行脱臭处理。 三、熔点和凝固点 天然油脂是甘油三酯等的混合物,不是纯物质,由于各种甘油三酯的熔点高低不同,熔点及凝固点是一个温度范围。一般熔点和凝固点最高在40-55℃之间,没有确定的熔点和凝固点。熔点和凝固点与组成油脂的脂肪酸有关,含饱和脂肪酸较多的油脂其熔点范围较高,含不饱和脂肪酸较多的油脂则其熔点范围较低。 只有在很低的温度下,油脂才能完全变成固体,常温下呈固体的油脂多数是半固体的塑性脂肪,不是完全的固体脂。

把油脂分解生成的脂肪酸从液体逐渐冷却到固态时,会放出一定的结晶热,当液体降温生成的凝固物不再降温,相反却瞬时升温而达到的最高温度称为脂肪酸的凝固点。脂肪酸凝固点是鉴别各种油脂的重要常数之一。 脂肪酸的凝固点与脂肪酸碳链长短、不饱和度、异构化程度等有关。碳链越长,双键越少,异构化越少,则凝固点越高;反之凝固点越低。对同分异构体而言,反式比顺式凝固点高。 三、溶解度 在20℃时,油脂在100g溶剂中溶解的最大克数称为油脂在该溶剂中的溶解度。油脂不溶于水,可溶于大多数的有机溶剂,其在非极性溶剂中的溶解度较极性溶剂中要大。随着温度升高,水在油脂中的溶解度增大。油脂可溶于乙醚、石油醚、二硫化碳、三氯甲烷等溶剂,溶于热酒精。蓖麻油因含有大量羟基酸,不溶于煤油、石油醚等直链烃类,而与芳香族溶剂可任意互溶,还可以溶于酒精。 四、沸点和蒸气压 沸点和蒸气压是油脂最重要的物理常数之一。脂肪酸及其酯类的沸点是按下列顺序排列的: 甘油三酯>甘油二酯>甘油一酯>脂肪酸>脂肪酸的低级一元醇酯。甘油酯的蒸气压总是大大低于脂肪酸的蒸气压。油脂的沸点在300℃以上,而油脂在温度达到沸点前就会分解。 五、黏度 黏度是分子间内摩擦力的一个量度。油脂具有较高的黏度,油脂的黏度随温度增高而很快降低。在制油过程中,对料坯进行加热蒸炒,其目的就是降低油脂的黏度,增加油脂的流动性,提高出油率。 六、密度和相对密度 油脂在单位体积内的质量称为油脂的密度。油脂在20℃时密度与水在4℃时的密度之比称为油脂的相对密度。油脂的相对密度小于1,一般在

酸值,碘值,皂化值的测定

一、实验原理 酸值、碘值、皂化值是评定油类、脂肪质量、属性的三个主要指标。 酸值是指中和1g物料中的游离酸所需消耗氢氧化钾的毫克数。酸值的大小反映了脂肪中游离酸含量的多少。 碘值是指100g物料与碘加成时所消耗碘的克数。碘值是用来测定油类或脂肪不饱和性的一个指标,并以此衡量油脂的属性。例如,干性油的碘值在130以上,半干性油的碘值在100-130之间,不干性油的碘值在100以下。 测定碘值的方法有多种,其中常用的是韦氏法,其反应过程为 剩余的IC1与KI作用放出I2,即 一氯化碘-冰醋酸溶液加得过量,然后用碘量法以硫代硫酸钠溶液来滴定此过量的部分。 皂化值是指中和1g物料完全皂化时,所消耗氢氧化钾的毫克数。皂化值通常用来指示油或脂肪的平均相对分子质量,表示在1g油脂中游离的及化合在酯内的脂肪酸的含量。一般说来,游离的脂肪酸的数量较大时,皂化值也较高。例如棕榈红油内主要是月桂酸、豆蔻酸和油酸的甘油酯,其皂化值为245-255,测量时,是在含有一定量的油脂溶液中,加过量的氢氧化钾乙醇溶液,加热充分皂化后,再用标准酸溶液反滴定,由所得结果统计计算即可得到皂化值。 二、实验内容 (一)酸值的测定 1.主要仪器和药品 锥形瓶(250ml)、碱式滴定管(50ml)、滴定台、分析天平、直形冷凝管、恒温水浴。 KOH标准溶液(0.1moL·L-1),酚酞(质量分数1%)、质量分数95%乙醇-二甲苯混合液(2体积二甲苯与1体积质量分数95%酒精组成,加5滴质量分数1%酚酞,呈酸性时可加碱液中和)。 2.操作步骤 取两份3-5g样品分别加入两只锥形瓶中,加50ml二甲苯-乙醇混合液摇匀,加入3滴酚酞指示剂,用标准KOH溶液滴定至溶液呈粉红色。

氧化指标测定方法

油脂皂化价的测定 皂化价(皂化值)系指中和1g 油脂中所含全部游离脂肪酸和结合脂肪酸(甘油脂)所需氢氧化钾的毫克数。 1 原理 油脂与氢氧化钾乙醇溶液共热时,发生皂化反应,剩余的碱可用标准酸液进行滴定,从而可计算出中和油脂所需的氢氧化钾毫克数。反应式如下: RCOOH + KOH → RCOOK + H 2O C 3H 5(COOR)3 + 3KOH → 3RCOOK + C 3H 5(OH)3 KOH (过剩的)+HCl → KCl + H 2O 2测定方法 2.1 试剂和溶液 2.1.1 0.5mol/L 的盐酸标准溶液; 2.1.2 1%酚酞指示剂; 2.1.3 无水乙醚; 2.1.4 0.5mol/L 氢氧化钾乙醇溶液:称取化学纯氢氧化钾30g ,溶于95%乙醇中使成1L ,摇匀,静置24h ,倾出上层清液,贮于装有苏打石灰球管的玻璃瓶中。 2.2 操作步骤 称取2.0g 样品(称准至0.0002g ),准确加入0.5mol/L 氢氧化钾乙醇溶液25ml ,在水浴上加热回流30min ,不时摇动。取下冷凝管,冷却后加入数滴酚酞指示剂,用0.5mol/L 的盐酸标准溶液滴定至红色消失。同时做空白试验。 2.3 结果计算 皂化价按下式计算: 皂化值(mg KOH/g)= 式中:C ——0.5mol/L 的盐酸标准溶液的浓度,mol/L ; V ——试样耗用盐酸标准溶液之体积,ml ; V0——空白试验消耗盐酸标准溶液之总体积,ml ; m ——试样之质量,g ; 56.1——1mol/L 盐酸标准液1ml 相当于氢氧化钾的克数; 一般植物油的皂化价如下:棉子油189~198,花生油188~195,大豆油190~195,菜子油170~180,芝麻油188~195,葵子油188~194,茶子油188~196。 56.1×C·(V0–V) m

生物柴油

学术研究----可再生能源 我国生物柴油发展的现状 轻化委沈吕宁 一.前言 我国是一个缺油少气而富煤的国家,按美国油气杂志(Oil & Gas J) 2002年的统计,全球估算探明石油储量为143.3Gt,中国为3,288Gt,占2.3%,而2000年中国原油产量达162.3Mt, 按此年产量计,我国现有储量开采尚不足20 年.我国自1993年起已成为石油净进口国家,2000年,进口油已达69.60Mt,据国家计委能源所估计2010年我国原油需求将达到296~316Mt,同期原油产量仅170~180Mt,而2020年原油需求达380~420Mt,而同期原油产量仅180~190Mt,届时我国大部原油将依赖进口,对我国能源安全造成重大威胁。 柴油在中国主要成品油消费中占有重要地位,2000年消费柴油67.10Mt,占汽、煤、柴油总量的 61.2%其中交通运输业占柴油消费量的 56.1%,为消费大户, 我国柴油的生产量一直低于消费量,今后15年,由于汽车柴油化的进程和农用柴油车的迅速发展,我国的消费柴汽比将进一步扩大,2010年柴油需求量将突破亿吨大关,2015年预计将达到 1.3亿吨,由于今后我国对进口原油和成品油的依赖程度会逐步加大,按国家计委能源所的预测,2010年和2020年原油进口依赖程度分别为39.2%--46.2%和50.0%--59.1%,这必然危及我国的能源安全。必须设法寻求替代燃料以减少对柴油需求的压力已刻不容缓,而近十余年来,国内外刚刚发展起来并开始实现产业化的生物柴油将是一个解决矛盾的出路之一。(1,2) 二.生物柴油的特性 生物柴油是清洁的可再生能源,我国发展生物柴油,具有十分丰富的原料资源。生物柴油当前主要的原料除各类油料作物外,也可从厨房残余油脂回收,其中如食品加工厂、餐馆、快餐连锁店及大型企事业单位食堂等用