煤矿车场设计方案

矿井采区车场设计方案

编制:

日期:

采区车场设计方案说明

一 概述

伊宁市财荣煤业为0.6Mt/a 机械化改造矿井,矿井共分为两个区

段进行采煤。为了满足矿井运输要求,分别布置+646m 、+612m 两个采区车场和+580m 矿井底部车场,

二 设计步骤

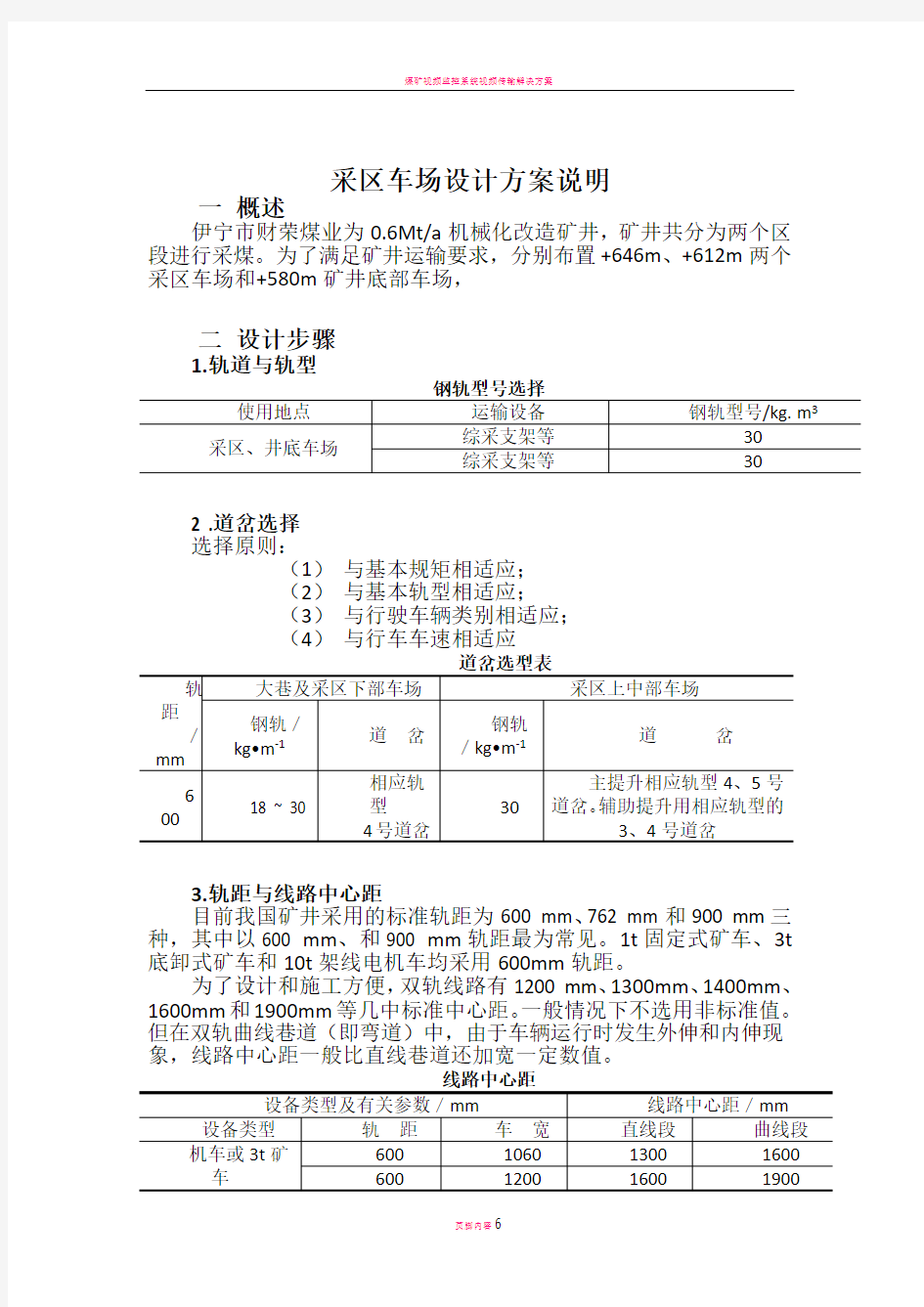

1.轨道与轨型

2 .道岔选择 选择原则:

(1) 与基本规矩相适应;

(2) 与基本轨型相适应;

(3) 与行驶车辆类别相适应;

(4) 与行车车速相适应

3.轨距与线路中心距 目前我国矿井采用的标准轨距为600 mm 、762 mm 和900 mm 三

种,其中以600 mm 、和900 mm 轨距最为常见。1t 固定式矿车、3t 底卸式矿车和10t 架线电机车均采用600mm 轨距。

为了设计和施工方便,双轨线路有1200 mm 、1300mm

、1400mm 、1600mm 和1900mm 等几中标准中心距。一般情况下不选用非标准值。但在双轨曲线巷道(即弯道)中,由于车辆运行时发生外伸和内伸现象,线路中心距一般比直线巷道还加宽一定数值。

2

曲线半径

3.线路长度确定 空、重车线宜为1.0——1.5倍列车长,此处取1.2倍

L =1.2(mn L K )+ NL j 式中: L ——副井空、重车线,m ;

m ——列车数目,1列; n ——每列车的矿车数,8辆; L K ——每辆矿车带缓冲器的长度,缓冲器长取0.3m ; N ——机车数,1台; L j ——每台机车的长度,m ; 所以: L =1.2×8×(2+0.3)+4.5

=26.58m 取L=20m (2)材料车线有效长度

材料车线并列布置在副井空车线一侧长度按列材料车长度确定

L =mn L K + NL j 式中: L ——材料车线有效长度,m ;

n c ——材料车数,10辆; L K ——每辆矿车带缓冲器的长度,缓冲器长取0.3m ; N ——机车数,1台; L j ——每台机车的长度,m ; 所以: L =10×(2+0.3)+4.5

=27.5m 取L=20m 4 车场通过能力计算

井下采用机车运输时,井底车场年通过能力按下式计算:

T Q T N a 15.1 (5-11)

式中 N —— 井底车场年通过能力,t ;

Q —— 每一调度循环进入井底车场的所有列车的净载煤重,t ;

T —— 每一调度循环时间,min ; T a —— 每年运输工作时间等于矿井设计工作日数与日生产时间的乘积,min ;

1.15 ——运输不均衡系数。

井年产量60万t,年工作日按330天计算,则日产1818t,每日净提升时间为18小时。矸石量按煤产量的20%,364t/掘日;进出煤为5%,90.9t/日。则煤矸混合列车中煤和矸石比为4:1,每日1t煤矸混合列车数为(364+90.9)/10=45.49列。每日3t底卸式矿车列车数为1818/16*3=37.875列。则每一调度循环中包括2列3t煤列车和1列1t煤矸混合列车,调度循环时间为4分钟。

矿井通过能力N=330×18×10×(16×3+5)/(1.15×4)=68.5万t 车场通过能力应考虑留有一定的备用(储备)能力,一般应大于矿井设计生产能力的30%。

68.5万t/60万t=1.142>1.3 符合设计要求

故车场双轨巷选择长度为20m满足矿井运输要求。

三矿井现状

目前矿井+646m、+612m、+580m石门已经基本形成,经设计院沟通,确保矿井风流稳定及保安煤柱不受破坏,矿井甩车场尽可能使用已有巷道。

四巷道断面及支护方式

单轨巷断面为宽×高=3m×2.9m的半圆拱断面;

双轨巷断面为宽×高=4.5m×3.65m的半圆拱断面;

交叉点牛鼻子宽度不得小于500mm,采用砌碹支护,基础深度不得小于500mm,必须砌在实地。

所有巷道均采用锚网喷支护,锚杆采用?20×2200mm的高强锚杆,网子采用?6mm的钢筋焊接,规格为长×宽=1000mm×2000mm;喷射混凝土标号不小于C20,喷浆厚度为150mm。

附:三个车场设计图。

五存在问题及难点

由于副斜井没有施工到位,没有具体的测量数据支撑,无法准确确定副斜井与石门在同一标高时的位置关系,不能确定甩车方向。暂定选择为正向甩车,后根据实际情况再做调整。