NHR-5100系列单回路测量显示控制仪

版本号:5100-090911

NHR-5100系列单回路数字显示控制仪

使用说明书

一、产品介绍

NHR-5100系列单回路数字显示控制仪采用全自动贴片封装工艺,具有很强的抗干扰能力。设计了双屏LED数码显示,显示内容更丰富。可与各类传感器、变送器配合使用,实现对温度、压力、液位、速度、力等物理量的测量显示,输出功能包括:报警控制、模拟变送、485/232通讯等等,比传统的数显仪表还新增加了还原出厂默认参数,操作更简便,适用更广泛。

二、技术参数

测量精度0.2%FS±1字

设定方式面板轻触式按键数字设定;参数设定值密码锁定;设定值断电永久保存。

显示方式-1999~9999测量值显示,0~100%测量值光柱显示,发光二级管工作状态显示

使用环境环境温度:0~50℃;相对湿度:≤85%RH;避免强腐蚀气体

工作电源AC 100~240V(开关电源),(50-60HZ);

DC 20~29V (开关电源)

功耗≤5W

结构标准卡入式

通讯采用标准MODBUS通讯协议,RS-485通讯距离可达1公里,RS-232通讯距离可达15米。

注:仪表带通讯功能时,通讯转换器最好选用有源转换器

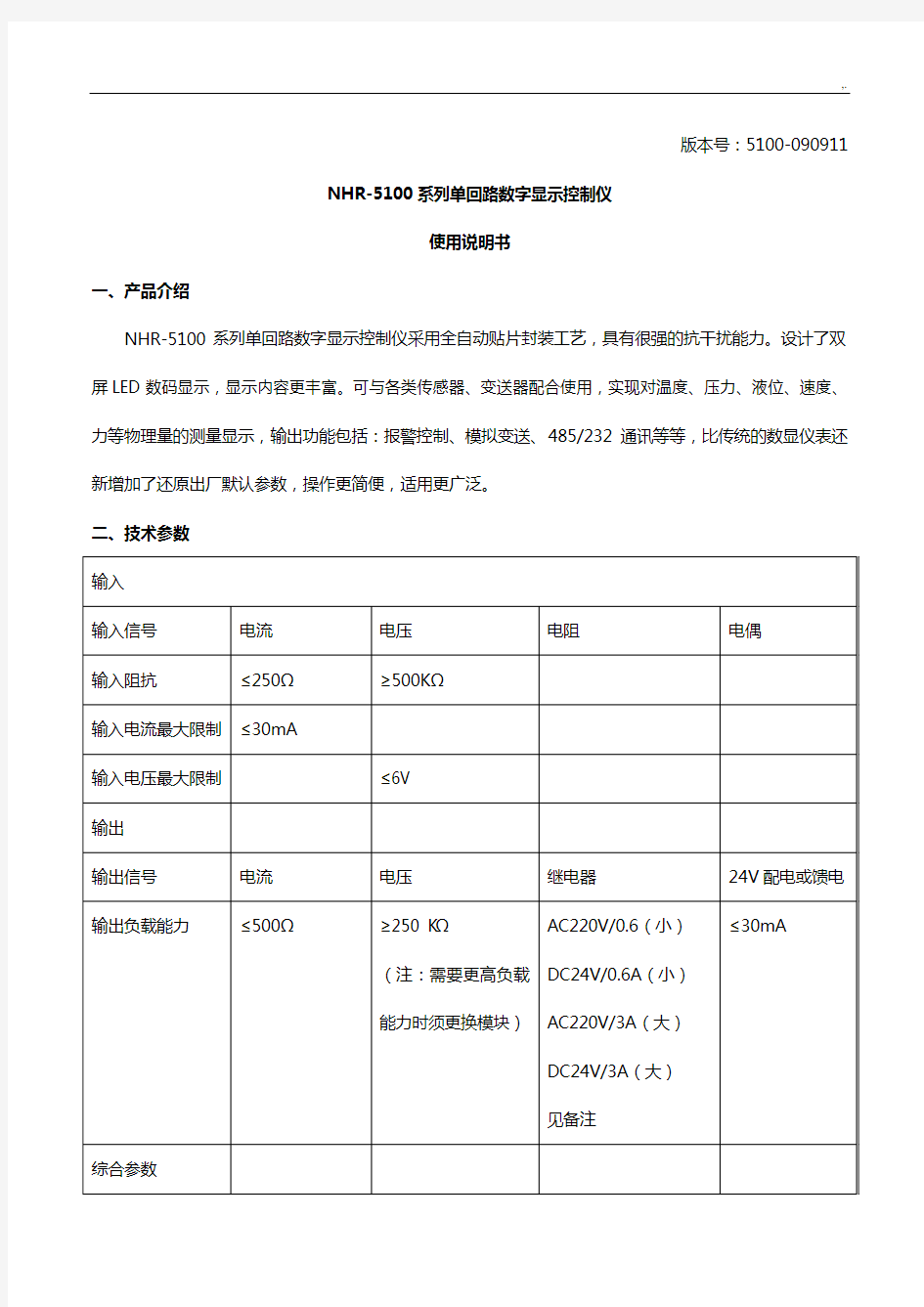

备注:外形尺寸为D、E、H的仪表继电器输出时允许负载能力为AC220V/0.6A,DC24V/0.6A。三、仪表的显示面板和功能键

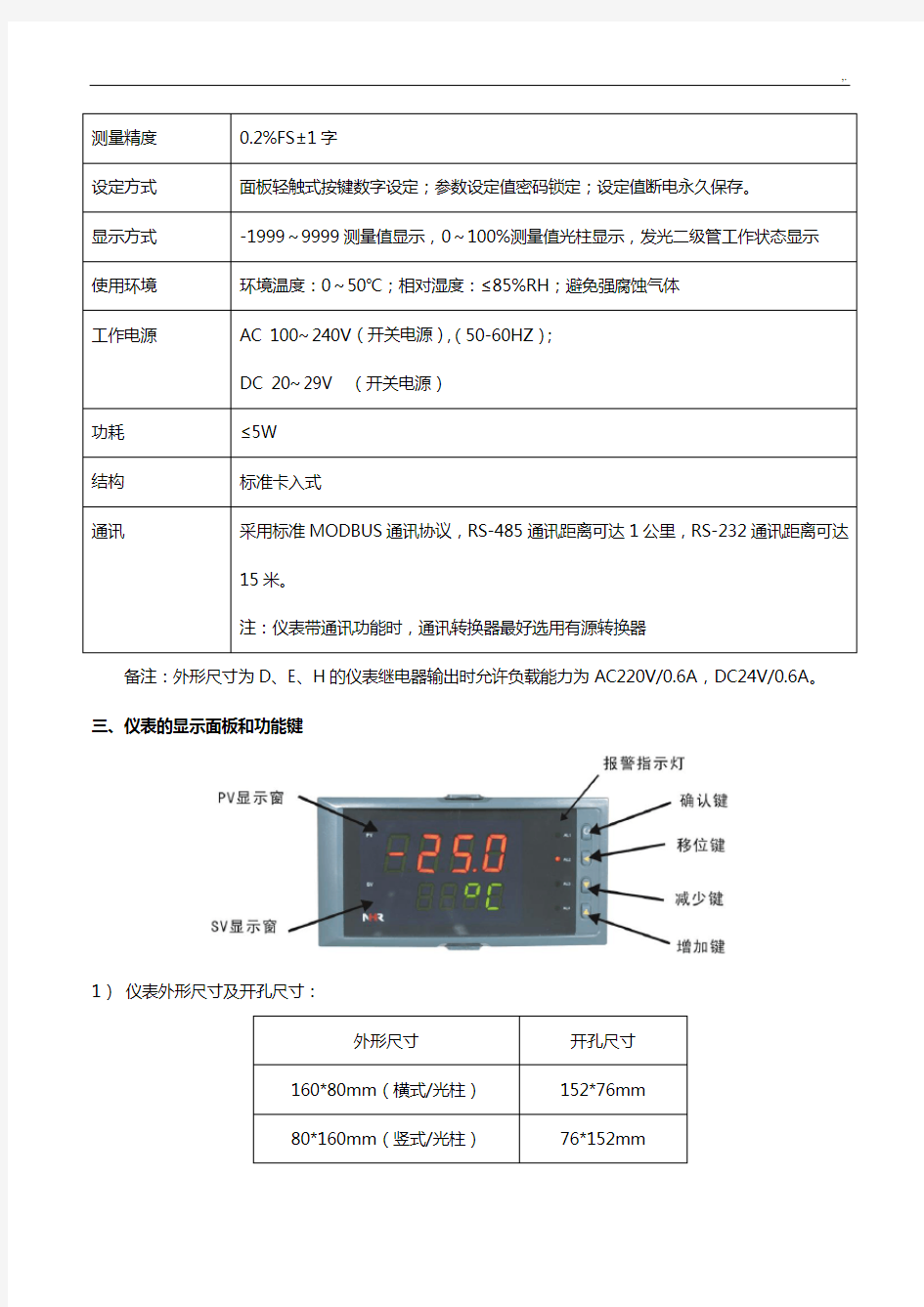

1)仪表外形尺寸及开孔尺寸:

外形尺寸开孔尺寸

160*80mm(横式/光柱)152*76mm

80*160mm(竖式/光柱)76*152mm

96*96mm

(方式/光柱)92*92mm

96*48mm(横式)92*45mm

48*96mm(竖式)45*92mm

72*72mm(方式)68*68mm

48*48mm(方式)45*45mm

2)数码管

PV显示窗:显示测量值;在参数设定状态下,显示参数符号

SV显示窗:显示输入分度号、报警值等,可根据要求自行选择显示;在参数设定状态下,显示设定参数值。

3)按键

确认键:数字和参数修改后的确认

翻页键:参数设置下翻键

退出设置键:长按2秒可返回测量画面

位移键:按一次数据向左移动一位

返回键:长按2秒可返回上一级参数

减少键:用于减少数值

带打印功能时,显示时间

增加键:用于增加数值

带打印功能时,用于手动打印

4)四个指示灯

AL1:第一报警指示灯

AL2:第二报警指示灯

AL3:第三报警指示灯

AL4:第四报警指示灯

四、标准配线

仪表在现场布线注意事项:

PV输入(过程输入)

1、减小电气干扰,低压直流信号和传感器输入的连线应远离强电走线。如果做不到应采用屏蔽导线,并在一点接地。

2、在传感器与端子之间接入的任何装置,都有可能由于电阻或漏流而影响测量精度。

热偶或高温计输入:应采用与热偶对应的补偿导线作为延长线,最好有屏蔽

RTD(铂电阻)输入:三根导线的电阻必须相同,每根导线电阻不能超过15Ω

五、通电设置

仪表接通电源后,即进入自检状态(见右图),自检完毕后,仪表自动转入工作状态,

在工作状态下,按压键显示LOC,LOC参数设置有如下:

1、1)Loc等于任意参数可进入一级菜单(LOC=00;132时无禁锁);

2)Loc=132,按压键4秒可进入二级菜单;

3)Loc=130,按压键4秒可进入时间设置菜单;对于带打印功能的表.

4)Loc等于其他值,按压键4秒退出到测量画面。

2、如果Loc=577,在Loc菜单下,同时按住键和键达4秒,可以将仪表的所有参数恢复到出厂默认设置。

3、在其它任何菜单下,按压键4秒秒可退出到测量画面。

4、在测量画面下同时按压键和键4秒,可修改一级参数的报警值。

5、采用热电偶信号输入时,通道小数点dP=0时,温度显示分辨率为1℃;dP=1时,温度显示分辨率为

0.1℃,

(1000℃以上自动转为1℃分辨率)。 6、时间设定

在仪表PV 显示测量值的状态下,按压 键进入参数,设定LOC=130,在PV 显示LOC ,SV 显示

130的状态下,按压

键4秒,

即进入时间参数设定,仪表PV 显示"dATE",SV 显示当前日期(如:090720

-2009年7月20日),在此状态下,可参照仪表参数设定方法,设定当前日期。在仪表当前日期显示状态下,按压

键,仪表PV 显示"TlnE",仪表SV 将显示当前时间(如183047-18点30分47秒),在此

状态下,可参照仪表参数设定方法,设定当前时间。在仪表当前时间显示状态下,再次按压 键,则退

出时间设定,回至PV 测量值显示状态。

★返回工作状态

1、手动返回:在仪表参数设定模式下,按压

键4秒后,仪表即自动回到实时测量状态。

2、自动返回:在仪表参数设定模式下,不按任何按键,30秒后,仪表将自动回到实时测量状态。 六、参数设置 6.1一级参数设置 在工作状态下,按压

键PV 显示LOC ,SV 显示参数数值:按

或

键来进行设置,长按

键2秒可返回上一级参数,Loc 等于任意参数可进入一级参数。 出厂设置

参数

设定范围

说明

设定参数禁锁

0~999 LOC=00:无禁锁(一级参数可修改)

LOC ≠00,132:禁锁(一级参数不可修改) LOC=132:无禁锁(一级参数、二级参数可修改)

第一报警值 -1999~9999 第一报警的报警设定值

第二报警值

-1999~9999 第二报警的报警设定值

第三报警值

-1999

~9999 第三报警的报警设定值

出厂设置

参数

设定范围

说明

返回到初始画面LOC

第四报警值

-1999~9999 第四报警的报警设定值

第一报警回差

0~9999 第一报警的回差值

第二报警回差

0~9999 第二报警的回差值

第三报警回差

0~9999 第三报警的回差值

第四报警回差

0~9999 第四报警的回差值

SV 显示屏内容

0~7

SdiS=0:显示输入分度号 SdiS=1:显示第一报警值 SdiS=2:显示第二报警值 SdiS=3:显示第三报警值 SdiS=4:显示第四报警值 SdiS=5:显示时间 SdiS=6:显示℃ SdiS=7:不显示

6.2二级参数设置

在工作状态下,按压

键PV 显示LOC ,SV 显示参数数值:按

或

键来进行设置,长按

键2秒可返回上一级参数,当Loc=132时,按压

键4秒,可进入二级参数。

出厂设置

参数 设定范围 说明

输入分度号 0~35

设定输入分度号类型(见选型表) 小数点

0~3

dP=0:无小数点

dP=1:小数点在十位(显示XXX.X ) dP=2:小数点在百位(显示XX.XX ) dP=3:小数点在千位(显示X.XXX )

第一报警方式

0~2

ALM1=0:无报警

ALM1=1:第一报警为下限报警

ALM1=2:第一报警为上限报警

第二报警方式

0~2

ALM2=0:无报警

ALM2=1:第二报警为下限报警 ALM2=2:第二报警为上限报警

第三报警方式

0~2

ALM3=0:无报警

ALM3=1:第三报警为下限报警 ALM3=2:第三报警为上限报警

第四报警方式

0~3

ALM4=0:无报警

ALM4=1:第四报警为下限报警 ALM4=2:第四报警为上限报警

ALM4=3:断线报警(输入信号断线时第

1~3路报警功能无效)

出厂设置

参数 设定范围 说明

闪烁报警 0~1 ALG=0:无闪烁报警 ALG=1:带闪烁报警

滤波系数

0~19次

设置仪表滤波系数防止显示值跳动(见仪表参数说明2)

报警功能

0~19

个位=0:无报警延迟功能

个位=1-9:报警后延迟(0.5×设定值)秒后输出报警信号 十位=0:断线时有报警输出(继电器报警接点输出)

十位=1:断线时无报警输出(注:当ALM4=3时,此功能无效)

断线显示值

0~3

Brk=0:断线时,显示0

Brk=1:断线时,显示分度号最大值 Brk=2:断线时,显示历史最大值 Brk=3:断线时,显示断线前时刻的测量值

设备号

0~250

设定通讯时本仪表的设备代号

通讯波特率

0~3

Baud=0:通讯波特率为1200bps;

Baud=1:通讯波特率为2400bps Baud=2:通讯波特率为4800bps; Baud=3:通讯波特率为9600bps

报警打印功能

0~1 Pr-A=0:无报警打印功能(无此功能时,无此参数) Pr-A=1:有报警打印功能(无此功能时,无此参数)

定时打印间隔时间

1~2400分 设定定时打印的间隔时间(无此功能时,无此参数)

打印单位 0~45 参见单位设定功能代码表 (无此功能时,无此参数)

显示输入的零点迁移 全量程 设定显示输入零点的迁移量(见仪表参数说明3)

显示输入的量程比例 0~1.999

倍 设定显示输入量程的放大比例(见仪表参数说明3)

冷端补偿的零点迁移

全量程

设定冷端补偿的零点迁移量(热电偶输入时,有此参数)

冷端补偿的放大比例

0~1.999

倍 设定冷端补偿的放大比例(热电偶输入时,有此参数) o

第1

变送输出的零点迁移

0~1.2 设定第1变送输出的零点迁移量(见仪表参数说明4)

第1变送输出的放大比例

0~1.2 设定第1变送输出的放大比例(见仪表参数说明4)

第2变送输出的零点迁移 0~1.2 设定第2变送输出的零点迁移量(见仪表参数说明4)

第2变送输出的放大比例

0~1.2 设定第2变送输出的放大比例(见仪表参数说明4)

变送输出量程下限

全量程

设定变送输出的下限量程

出厂设置

参数 设定范围 说明

返回到初始画面Pn

变送输出量程上

限 全量程

设定变送输出的上限量程

闪烁报警下限 全量程 设定闪烁报警下限量程

(测量值低于设定值时,显示测量值并闪烁,ALG=1时有此功能)

闪烁报警上限 全量程 设定闪烁报警上限量程

(测量值高于设定值时,显示测量值并闪烁,ALG=1时有此功能)

光柱显示下限 全量程 设定光柱显示的下限量程值(光柱表时有用) (见仪表参数说明5)

光柱显示上限 全量程 设定光柱显示的上限量程值(光柱表时有用) (见仪表参数说明5)

测量量程下限

全量程 设定输入信号的测量下限量程

测量量程上限

全量程

设定输入信号的测量上限量程

测量小信号切除

0~100%

设定输入信号的小信号切除量

(输入信号小于设定的百分比时,显示为0,本功能仅对电压电流信号有效)

单位设定功能代码表: 代码 0 1 2 3 4 5 6 7 8 9 10 11 单位

Kgf

Pa

KPa

MPa

mmH

mmH 2

bar

℃

%

Hz

m

t

g

O

代码12 13 14 15 16

17 18 19 20 21 22 23 单位l m3Kg J MJ GJ

Nm

3

m/h t/h l/h m3/h kg/h 代码24 25 26 27 28 29 30 31 32 33 34 35 单位J/h

MJ/

h

GJ/

h

Nm3/h m/m t/m l/m

m3

/m

kg/

m

J/m

MJ/

m

GJ/

m 代码36 37 38 39 40 41 42 43 44 45

单位

Nm3

/m

m/s t/s l/s m3/s kg/s J/s MJ/s GJ/s Nm3/s

七、参数说明

1.报警输出(AL1、AL2、AH1、AH2)

★关于回差:

本仪表采用报警输出带回差,以防止输出继电器在或报警输出临界点上下波动时频繁动作。

具体输出状态如下:

★测量值由低上升时:★测量值由高下降时:

★位式上限报警输出:★位式下限报警输出:

2.滤波系数-采样的次数,用于防止测量显示值跳动采样周期-模拟量输入时,仪表每次数据采集的时间为0.5秒。

仪表PV显示值与滤波系数及采样周期的关系如下

例:模拟量输入时,设定滤波系数为6(次),则仪表自动将(6×0.5)3秒内的采样值进行平均,递推法更新PV显示。(即每次显示均这前3秒的采样平均值)

3.显示输入的迁移与放大:

定期校对时,可调整Pb及Pk改变测量值显示误差。

Pb及Pk的计算公式:Pk = 设定显示量程÷实际显示量程×原Pk

Pb = 设定显示量程下限-实际显示量程下限×Pk +原Pb

例:一直流电流4~20mA输入仪表,测量量程为-200~1000KPa,现作校对时发现输入4mA时显示-202,输入20mA时显示1008。(原Pb=0,原Pk=1.000)

根据公式:

Pk=设定显示量程÷实际显示量程×原KK1=[1000-(-200)]÷(1008-(-202) ×1=1200÷1210×1≈0.992

Pb=设定显示量程下限- 实际显示量程下限×Pk+原Pb1= -200 - (-202×0.992 )+0 = 0.384

设定:Pb=0.384 ,Pk=0.992

4.变送输出迁移1Oub、1OuK,2Oub、2OuK仪表变送输出以0~20mA或0~5V校对,如欲更改输出量程或输出偏差调整,可以利用以下公式实现。

公式中,当输出为电流信号,满量程=20mA,当输出为电压信号,满量程=5V。

例1:变送电流0~20mA输出,现欲改为4~20mA输出。测量时,输出零点值输出为0mA,输入

满量程时输出为20mA,当前Oub=0,当前OuK=1。

所以,将Oub设置为0.2,OuK不变,就实现了从0~20mA输出改为4~20mA输出了。5.光柱显示方式:

光柱显示:如测量量程为0~100,当前测量值为50,则光柱显示从0~50全亮。

光柱显示量程:光柱显示量程为ZL、ZH设定量程的百分比。如:

1)设定量程为0~100,当前测量值为50,则光柱显示为50% 。

2)设定量程为0~1000,当前测量值为500,则光柱显示为50% 。

3)设定量程为0~2000,当前测量值为1000,则光柱显示为50%

八、仪表型谱及接线图

1、仪表型谱

NHR-5100□-□-□/□/□/□/□()-□-()

①②③④⑤⑥⑦⑧⑨

①规格尺寸②输入分度号

代码宽*高*深代码分度号(测量范围)

A B C D E F H 160*80*110mm(横式)

80*160*110mm(竖式)

96*96*110mm(方式)

96*48*1100mm(横式)

48*96*110mm(竖式)

72*72*110mm(方式)

48*48*110mm(方式)

00

01

02

03

04

05

06

热电偶B(400~1800℃)

热电偶S(0~1600℃)

热电偶K(0~1300℃)

热电偶E分度(0~1000℃)

热电偶T分度(-200.0~400.0℃)

热电偶J分度(0~1200℃)

热电偶R分度(0~1600℃)

2、仪表接线图

规格尺寸为A、B、C、D、E、K、L、M型接线图

注:横竖式仪表后盖接线端子方向不一样,见示意图1

规格尺寸为F型接线图

规格尺寸为H型接线图注:外形代码为F的电压、电流输入必须通过短路环切换J1、J2为第一路输入信号切换位置

J3、J4为第二路输入信号切换位置

外形代码为F的主板示意图如下:

九、打印功能

1、手动打印

在仪表测量值显示状态下,按压键,即打印出当前的实时测量值。

2、定时打印

当时间测定等于间隔时间时,仪表将控制打印机进行定时打印,定时打印时将打印当前定时测量值。打印格式为:

-------------------------

TIME PRINT

2009-05-16 ----------------------日期

09:46:03 ----------------------时间

PV= -250℃----------------------测量值

Alm:○○○●----------------------报警状态

-------------------------

3、接线方式

本仪表具有与上位机通讯功能,上位机可完成对下位机的自动调校、参数设定、数据采集、监视控制等功能。配合工控软件,在中文WINDOWS下,可完成动态画面显示、仪表数据设定、图表生成、存盘记录、报表打印等功能。技术指标通讯方式串行通讯RS-485,RS-232等波特率1200~9600 bps 数据格式一位起始位,八位数据位,一位停止位

★具体参数请参见《仪表通讯手册》

本仪表可与各种带串行输入输出的设备直接进行联机控制。

单回路控制系统整定实验报告

单回路控制系统整定实验报告 一、实验目的 (1)掌握动态模型的创建方法.。 (2)掌握单回路控制系统的理论整定方法和工程整定方法。 (3)了解调节器参数对控制品质的影响。 二、实验仪器 计算机一台 三、实验步骤 (1)启动计算机,运行MATLAB应用程序。 (2)在MATLAB命令窗口输入Smulink,启动Simulink。 (3)在Simulink库浏览窗口中,单击工具栏中的新建窗口快捷按钮或在Simulink库窗口中选择菜单命令File→New→Modeel,打开一个标题为“Untitled”的空白模型编辑窗口。 (4)用鼠标双击信号源模块库(Source)图标,打开信号源模块库,将光标移动到阶跃信号模块(Step)的图标上,按住鼠标左键,将其拖放到空白模型编辑窗口中。用鼠标双击附加模块库(Simulink Extra)图标,打开A到底提哦哪里Liner模块库,将光标移到PID Controller 图标上,按住鼠标左键,将其拖放到空白模块编辑窗口中。 (5)用同样的方法从连续系统模块库(Continuous)、接受模块库(Sinks)和数学运算模块库(Math Operations)中把传递函数模块(Transfer Fcn)、示波器模块(Scope)和加法器模块(Sum)拖放到空白模型编辑

窗口中。 (6)用鼠标单击一个模块的输出端口并用鼠标拖放到另一模块的输入端口,完成模块间的连接,如图1,图二。 图1 图二 (7)构造图1所示的单回路反馈系统的仿真模型。其中控制对象由子系统创建,如图2。 (8)设调节器为比例调节器,对象传递函数为: 0(1)n K T s (其中: 0K =1,0T =10,n=4),用广义频率特性法按衰减率0.75计算调节器的参数;

参数整定方法

1. 临界比例度法 先在纯比例作用下(把积分时间放到最大,微分时间放到零),在闭合的调节系统中,从大到小地逐渐地改变调节器的比例度,就会得到一个临界振荡过程。这时的比例度叫临界比例度δk,周期为临界振荡周期Tk。记下δk和Tk,然后按经验公式来确定调节器的各参数值。 2. 衰减曲线法 临界比例度法是要系统等幅振荡,还要多次试凑,而用衰减曲线法较简单,一般又有两种方法。 1)4:1衰减曲线法 使系统处于纯比例作用下,在达到稳定时,用改变给定值的办法加入阶跃干扰,观察记录曲线的衰减比,然后逐渐从大到小改变比例度,使出现4:1的衰减比为止。记下此时的比例度δs和振荡周期T s。再按经验公式来确定PID数值。 2)10:1衰减曲线法 有的过程,4:1衰减仍嫌振荡过强,可采用10:1衰减曲线法。方法同上,得到10:1衰减曲线,记下此时的比例度δ's和上升时间T's,再按经验公式来确定PID的数值。 (四)PID参数确定的方法 在选择了调节规律及相应的调节器后,就要进行PID初始参数的确定。常采用的方法有临界比例度法(又称稳定边界法)、反应曲线法、衰减曲线法、仪表参数自整定法。 1、临界比例度法: 调节规律采用纯比例,不断增加K,使调节系统的被调参数作等幅振荡(即达到稳定边界)时,测量出比例放大系数Km或临界比例度Pm以及振荡周期Tm,然后,按经验数据求出初始参数。 临界比例度法的调节器经验数据表 调节规律P(%)T I T D P2P m PI 2.2 P m0.85T m PID 1.7 P m0.5T m0.13 T m 2、反应曲线法: 反应曲线法:要确定调节器的参数应先测定对象的动态特性,即对象输入量作单位阶跃变化时被调量的反应曲线,即飞升曲线。根据飞升曲线可得到等效滞后时间τ、等效时间常数T、

智能型数字显示温度控制器使用说明书

XMT-2000 智能型数字显示温度控制器使用说明书 此产品使用前,请仔细阅读说明书,以便正确使用,并妥善保存,以便随时参考。 操作注意 为防止触电或仪表失效,所有接线工作完成后方能接通电源,严禁触及仪表内部和改动仪表。 断电后方可清洗仪表,清除显示器上污渍请用软布或棉纸。显示器易被划伤,禁止用硬物擦拭或触及。 禁止用螺丝刀或书写笔等硬物体操作面板按键,否则会损坏或划伤按键。 1.产品确认 本产品适用于注塑、挤出、吹瓶、食品、包装、印刷、恒温干澡、金属热处理等设备的温度控制。本产品的PID参数可以自动整定,是一种智能化的仪表,使用十分方便,是指针式电子调节器、模拟式数显温控仪的最佳更新换代产品。本产品符合Q/SQG01-1999智能型数字显示调节仪标准的要求。 请参照下列代码表确认送达产品是否和您选定的型号完全一致。 XMT□-□□□□-□ ①②③④⑤⑥ ①板尺寸(mm)3:时间比例(加热) 5:下限偏差报警 省略:80×160(横式) 4:两位PID作用(继电器输出) 6:上下限偏差报警 A:96×96 5:驱动固态继电器的PID调节⑤输入代码 D:72×72 6:移相触发可控硅PID调节 1:热电偶 E:96×48(竖式) 7:过零触发可控硅PID调节 2:热电阻 F:96×48(横式) 9:电流或电压信号的连续PID调节 W:自由信号 G:48×48 ④报警输出⑥馈电变送输出 ②显示方式 0:无报警 V12:隔离12V电压输出 6:双排4位显示 1:上限绝对值报警 V24:隔离24V电压输出 ③控制类型 2:下限绝对值报警 GI4:隔离4-20mA变送输出 0:位式控制3:上下限绝对值报警 2:三位式控制 4:上限偏差报警 2.安装 2.1 注意事项(5)推紧安装支架,使仪表与盘面结合牢固。 (1)仪表安装于以下环境 (2)大气压力:86~106kPa。2.3 尺寸 环境温度:0~50℃。 相对湿度:45~85%RH。 (3)安装时应注意以下情况 H h 环境温度的急剧变化可能引起的结露。 腐蚀性、易燃气体。 直接震动或冲击主体结构。 B l 水、油、化学品、烟雾或蒸汽污染。 b b’ 过多的灰尘、盐份或金属粉末。 空调直吹。阳光的直射。 热辐射积聚之处。 h’ 2.2 安装过程(1)按照盘面开孔尺寸在盘面上打出用来安装单位:mm 仪表的矩形方孔。型号 H×B h×b×1 h’×b’ (2)多个仪表安装时,左右两孔间的距离应大 XTA 96×96 92×92×70 (92+1)×(92+1) 于25mm;上下两孔间的距离应大于30mm。 XTD 72×72 68×68×70 (68+1)×(68+1) (3)将仪表嵌入盘面开孔内。 XTE 96×48 92×44×70 (92+1)×(44+1) (4)在仪表安装槽内插入安装支架 XTG 48×48 44×44×70 (44+1)×(44+1) 3.接线 3.1接线注意 (1)热电偶输入,应使用对应的补偿导线。 (2)热电阻输入,应使用3根低电阻且长度、规格一致的导线。 (3)输入信号线应远离仪表电源线,动力电源线和负荷线,以避免引入电磁干扰。 3.2接线端子 4.面板布置 ①测量值(PV)显示器(红) ?显示测量值。 ?根据仪表状态显示各类提示符。 ②给定值(SV)显示器(绿) ?显示给定值。 ?根据仪表状态显示各类参数。 ③指示灯 ?控制输出灯(OUT)(绿)工作输出时亮。 ?自整定指示灯(AT)(绿) 工作输出时闪烁。 ?报警输出灯1(ALM1)(红)工作输出时亮。 ?报警输出灯2(ALM2)(红)工作输出时亮。 ④SET功能键 ?参数的调出、参数的修改确认。 ⑤移位键 ?根据需要选择参数位,控制输出的ON/OFF。 ⑥▲、▼数字调整键 ?用于调整 数字,启动/退出自整定。

DCS单回路控制系统设计

第五章单回路控制系统设计 ?本章提要 1.过程控制系统设计概述 2.单回路控制系统方案设计 3.单回路控制系统整定 4.单回路控制系统投运 5.单回路控制系统设计原则应用举例 ?授课内容 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案

●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。 第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成,

数字显示控制仪表

数字显示控制仪要问的问题: 1.亲,有没有型号,或者是品牌,功能要求,您可以用手机把仪表接线端子拍照,发给我们让技术看一下,帮您选择一个接线跟您图片相匹配的仪表。 2.您的仪表外形尺寸,或者开孔尺寸是多少毫米。 3.接入的什么传感器,传感器输出信号是什么? 4.您仪表输出的是几路开关量信号、干接点信号,几路4-20MA电流模拟量输出信号或,如果是其他信号请提前告知我们。 5.是否带DC24直流电压输出,一般配压力变送器,液位变送器,温度变送器使用,是要带DC24V直流电压输出,给传感器或变送器提供工作电源。 6.是否带485通讯协议?或其他通讯协议。 7.如果您温控仪没有其他要求的,比较常用的型号是SWP-C803-01-23-HL,这台表的功能是,热电偶,热电阻,4—20MA,PT100,电流,电压都可以输入的智能仪表,上下限控制或者报警,仪表开孔尺寸是152×76mm。 数显控制仪功能代码描述这一类仪表属于二次仪表SWP,WP,XM,DY,NHR等是各个厂家商标,为品牌标志。没有其他含义。 外形尺寸: 仪表是方形、竖表、横表一定要问清楚外形尺寸一定要问清不清楚不能订货: 1.48*48 7.72*72 9.96*96 4.96*48(横式)48*96(竖式) 8.160*80(横式)80*160(竖式) N:在选型表前面没功能含义 N:在后面代表无报警选型结束,有的就省略了没有功能含义 R:记录功能 LCD:液晶价格较高 LED:数码管是销售的主打产品 DC:直流电 AC:交流电 PID:可编程控制器 C、X:都可代表横式表 D:代表双屏幕显示另加30 D803和C803功能一样 S:代表竖式表 T:在前面代表85-260V宽电压供电(也叫开光电源供电) W:代表数显表是DC24V直流工作电压不用加价 P:DC24V直流电源,馈电输出,是给压力变送器,液位变送器等传感器提供工作电源加50

单回路控制系统原理样本

单回路控制系统原理 一、过程控制的特点 与其它自动控制系统相比, 过程控制的主要特点是: 1、系统由工业上系列生产的过程检测控制仪表组成。一个简单的过程控制系统是由控制对象和过程检测控制仪表( 包括测量元件, 变送器、调节器和调节阀) 两部分组成。 如图1: 液位控制系统 Q2 K C: 调节器的静态放大系数 K V: 调节阀的静态放大系数 K0: 被控对象的静态放大系数

K m: 变送器的静态放大系数 2、被控对象的设备是已知的, 对象的型式很多, 它们的动态特性是未知的或者是不十分清楚的, 但一般具有惯性大, 滞后大, 而且多数具有非线性特性。 3、控制方案的多样性。有单变量控制系统、多变量控制系统; 有线性系统、有非线性系统、; 有模拟量控制系统、有数字量控制系统, 等等。这是其它自动控制系统所不能比拟的。 4、控制过程属慢过程, 多半属参量控制。即需对表征生产过程的温度、流量、压力、液位、成分、PH等进行控制。 5、在过程控制系统中, 其给定值是恒定的( 定值控制) , 或是已知时间的函数( 程序控制) 。控制的主要目的是在于如何减少或消除外界扰动对被控量的影响。 工业生产要实现生产过程自动化, 首先必须熟悉生产过程, 掌握对象特点; 同时要熟悉过程参数的主要测量方法, 了解仪表性能、特点, 根据生产工艺要求和反馈控制理论的分析方法, 合理正确地构建过程控制系统; 而且经过改变调节仪表的PID特性参数, 使系统运行在最佳状态。 过程控制系统的品质是由组成系统的对象和过程检测仪表各环节的特性和系统的结构所决定的。 二、单回路控制系统原理 如图1所示单回路控制系统由对象、测量变送器、调节器、调节阀等环节组成。由于系统结构简单, 投资少, 易于调整、投运, 又

毕业设计_--单回路控制器的设计

单回路控制器的设计 学院:电子工程学院 年级:2012级 专业:自动化 姓名:、 学号:20125229 指导教师:

摘要 介绍了以89C51单片机实现的单回路智能控制器的设计思想,由于软件功能丰富,因此这可完成模拟仪表难以或无法完成的复杂调节功能,运算功能的显示功能,它可适用于工业过程中控制诸多领域。并且分析了51单片机与8255的连接方法,可以用它制成多路扩展的IO口控制器。该系统将单片机应用到单回路控制系统,实现一个比较简单的单回路PID控制。 。 关键词 单片机单回路智能控制器软件设计 IO扩展 PID控制

目录 摘要 (2) 第1章前言 (1) 1.1当前单片机系统的介绍及在单回路控制过程中的应用与前景错误!未定义书签 第2章单片机外部设备扩展 (2) 2.1单片机最小系统设计 (2) 2.1.1 单片机外部存储器的扩展 (2) 2.12 看门狗电路、复位电路的设计 (2) 2.2I/O接口的扩展 (3) 2.2.1.1 I/O扩展概述 (3) 2.2.2 89c51与可编程RAM/IO芯片8255的接口 (4) 2.3键盘的设计 (4) 2.4 LED显示器设计 (5) 2.5 数字量模拟量转换 (5) 2.5.1 信号采样及转换电路设计 (7) 2.6开关量的输入输设计 (8) 2.7 单片机串行口扩展设计。(MAX232与单片机接口设计) (10) 结论 (11) 参考文献 (12) 致谢 (12)

第1章前言 1.1单回路控制系统的介绍及单片机在单回路控制系统中的应用及前景 89C51是一种带4K字节闪烁可编程可擦除只读存储器(FPEROM—Falsh Programmable and Erasable Read Only Memory)的低电压、高性能CMOS8位微处理器,俗称单片机。单片机的可擦除只读存储器可以反复擦除100次。该器件采用ATMEL 高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。由于将多功能8位CPU和闪烁存储器组合在单个芯片中,ATMEL的89C51是一种高效微控制器, VCC:供电电压。GND:接地。P0口:P0口为一个8位漏级开路双向I/O 口,每脚可吸收8TTL门电流。当P1口的管脚第一次写1时,被定义为高阻输入。P0能够用于外部程序数据存储器,它可以被定义为数据地址的低八位。在FIASH编程时,P0 口作为原码输入口,当FIASH进行校验时,P0输出原码,此时P0外部必须被拉高。P1口:P1口是一个内部提供上拉电阻的8位双向I/O口,P1口缓冲器能接收输出4TTL 门电流。P1口管脚写入1后,被内部上拉为高,可用作输入,P1口被外部下拉为低电平时,将输出电流,这是由于内部上拉的缘故。在FLASH编程和校验时,P1口作为第八位地址接收。 P2口:P2口为一个内部上拉电阻的8位双向I/O口,P2口缓冲器可接收,输出4个TTL门电流,当P2口被写“1”时,其管脚被内部上拉电阻拉高,且作为输入。并因此作为输入时,P2口的管脚被外部拉低,将输出电流。这是由于内部上拉的缘故。P2口当用于外部程序存储器或16位地址外部数据存储器进行存取时,P2口输出地址的高八位。在给出地址“1”时,它利用内部上拉优势,当对外部八位地址数据存储器进行读写时,P2口输出其特殊功能寄存器的内容。P2口在FLASH编程和校验时接收高八位地址信号和控制信号。 P3口:P3口管脚是8个带内部上拉电阻的双向I/O口,可接收输出4个TTL门电流。当P3口写入“1”后,它们被内部上拉为高电平,并用作输入。作为输入,由于外部下拉为低电平,P3口将输出电流(ILL)这是由于上拉的缘故。 RST:复位输入。当振荡器复位器件时,要保持RST脚两个机器周期的高电平时间。

1.1.1单回路控制系统

1.1.1单回路控制系统设计 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案 ●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。

第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成, 在选择控制参数时,应尽量设法把几个时间常数错开,使其中一个时间常 数比其他时间常数大得多,同时注意减小第二、第三个时间常数。 ●注意工艺操作的合理性、经济性。 3.系统设计中的测量变送问题 ?被控参数的测量和变送必须迅速正确地反映其实际变化情况,为系统设计提供准确的控制依据。 ?测量和变送环节的描述:

单回路控制系统整定

单回路控制系统整定 一、实验目的 (1) 掌握动态建模的创建方法。 (2) 掌握单回路控制系统的理论整定方法和工程整定方法。 (3) 了解调节器参数对控制品质的影响。 (4) .熟悉控制线性系统仿真常用基本模块的用法 二、实验仪器 计算机一台、MATLAB 软件 三、实验内容: 用SIMULINK 建立被控对象的传递函数为() 4 1 ()101G x s = +,系统输 入为单位阶跃,采用PID 控制器进行闭环调节。 ①练习模块、连线的操作,并将仿真时间定为300 秒,其余用缺省值; ②试用稳定边界法和衰减曲线法设置出合适的PID 参数,得出满意的响应曲线。 ③设计M 文件在一个窗口中绘制出系统输入和输出的曲线,并加图解。 四、实验原理 . PID (比例-积分-微分)控制器是目前在实际工程中应用最为广泛的一种控制策略。PID 算法简单实用,不要求受控对象的精确数学模

型。 .模拟PID 控制器 典型的PID 控制结构如图所示。 . PID 控制规律写成传递函数的形式为 s K s Ki K s T s T K s U s E s G d p d i p ++=++== )11()()()( 式中,P K 为比例系数;i K 为积分系数;d K 为微分系数;i p i K K T =为积 分时间常数;p d d K K T =为微分时间常数;简单来说,PID 控制各校正环节的作用如下: (1)比例环节:成比例地反映控制系统的偏差信号,偏差一旦产生, 控制器立即产生控制作用,以减少偏差。 (2)积分环节:主要用于消除静差,提高系统的无差度。积分作用 的强弱取决于积分时间常数i T ,i T 越大,积分作用越弱,反之则越强。 (3)微分环节:反映偏差信号的变化趋势(变化速率),并能在偏差 信号变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间。 五、实验步骤

控制回路PID参数整定方法精

Honeywell DCS 控制回路PID参数整定方法 鉴于目前一联合装置仪表回路自控率比较低,大部分的回路都是手动操作,这样不但增加了操作员的工作量,而且对产品质量也有一定的影响,特编制了此PID参数整定方法。 一、修改PID参数必须有“SUPPERVISOR”及以上权限权限,用键盘钥匙可以切换权限,钥匙已送交一联合主任陈胜手中; 二、打开要修改的控制回路细目画面,翻到下图所示的页面,修改PID控制回路整定的三个参数K,T1,T2; 三、PID参数代表的含义 K:比例增益(放大倍数),范围为0.0~240.0; T1:积分时间,范围为0.0~1440.0,单位为分钟,0.0代表没有积分作用; T2:微分时间,范围为0.0~1440.0,单位为分钟,0.0代表没有微分作用。 四、PID参数的作用 (1)比例调节的特点:1、调节作用快,系统一出现偏差,调节器立即将偏差放大K倍输出; 2、系统存在余差。 K越小,过渡过程越平稳,但余差越大;K增大,余差将减小,但是不能完

全消除余差,只能起到粗调作用,但是K过大,过渡过程易振荡,K太大时,就可能出现发散振荡。 (2)积分调节的特点:积分调节作用的输出变化与输入偏差的积分成正比,积分作用能消除余差,但降低了系统的稳定性,T1由大变小时,积分作用由弱到强,消除余差的能力由弱到强,只有消除偏差,输出才停止变化。 (3)微分调节的特点:微分调节的输出是与被调量的变化率成正比,在引入微分作用后能全面提高控制质量,但是微分作用太强,会引起控制阀时而全开时而全关,因此不能把T2取的太大,当T2由小到大变化时,微分作用由弱到强,对容量滞后有明显的作用,但是对纯滞后没有效果。 五、如果要知道控制回路的作用方式,可以进入控制回路的细目画面,进入下图所示页面: 其中“CTLACTN”代表控制器作用方式,“REVERSE”表示反作用,“DIRECT”代表正作用。 六、控制器的选择方法 (1)P控制器的选择:它适用于控制通道滞后较小,负荷变化不大,允许被控量在一定范围内变化的系统; (2)PI控制器的选择:它适用于滞后较小,负荷变化不大,被控量不允许有余差的控制系统;

单回路控制系统详解

一、单回路控制系统 1. 画出图示系统的方框图: 2. 一个简单控制系统总的开环增益(放大系数)应是正值还是负值?仪表行业定义的控制器增益与控制系统中定义的控制器的增益在符号上有什么关系?为什么? 3. 试确定习题1中控制器的正反作用。若加热变成冷却,且控制阀由气开变为气关,控制器的正反作用是否需要 4. 什么是对象的控制通道和扰动通道?若它们可用一阶加时滞环节来近似,试述K P 、K f 、τp 、τf 对控制系统质量的影响。 5. 已知广义对象的传递函数为1) S (T e K P S τP P +-,若P P T τ的比值一定时,T P 大小对控制质量有什么影响?为什么? 6. 一个简单控制系统的变送器量程变化后,对控制质量有什么影响?举例说明。 7. 试述控制阀流量特性的选择原则,并举例加以说明。 8. 对图示控制系统采用线性控制阀。当负荷G 增加后,系统的响应趋于 非周期函数,而G 减少时,系统响应震 9. 一个简单控制系统中,控制阀口 径变化后,对系统质量有何影响? 10. 已知蒸汽加热器如图所示,该系 统热量平衡式为:G 1C 1(θ0-θi )=G 2λ(λ 为蒸汽的冷凝潜热)。 (1)主要扰动为θi 时,选择控制阀的流量特性。 (2)主要扰动为G 1时,量特性。 (3特性。 11.

作用后,对系统质量有什么影响?为了保持同样的衰减比,比例度δ要增加,为什么? 12. 试写出正微分和反微分单元的传递函数和微分方程;画出它们的阶跃响应,并简述它们的应用场合。 13. 什么叫积分饱和?产生积分饱和的条件是什么? 14. 采用响应曲线法整定控制器参数,选用单比例控制时,δ=K P τP /T P ×100%,即δ∝K P ,δ∝τP /T P ,为什么?而选择比例积分控制时,δ=1.44K P τP /T P ×100%,即比例度增加,为什么? 15. 采用临界比例度法整定控制器参数,在单比例控制时,δ=2δK (临界比例度),为什么? 16. 在一个简单控制系统中,若对象的传递函数为 ) 1T )(1S 1)(T S (T K W P V P +-+S ,进行控制器参数整定时,应注意什么? 17. 已知广义对象的传递函数为1) S (T e K P S τP P +-,采用比例控制,当系统达到稳定边缘时,K C =K CK ,临界周期为T K 。问: (1)T K /τP 在什么数值范围内(即上、下界),τP /T P 增加时,这一比值是上升还是下降? (2)K CK 在什么数值范围内(即上、下界),τP /T P 增加时,K CK 是上升还是下降? 18. 一个过程控制系统的对象有较大的容量滞后,而另一系统由于测量点位置造成纯滞后。若对两个系统均采用微分控制,试问效果如何? 19. 某一温度控制系统,采用4:1衰减曲线法进行整定,测得系统的衰减比例度 δs=25%,衰减振荡周期Ts=10min ,当控制器采用P 和PI 控制作用时,试求其整定参数值。 20. 有一个过程控制系统(采用DDZ-Ⅲ型仪表),当广义对象的输入电流(即控制器的输出电流)为14mA 时,其被控温度的测量值为70℃。当输入电流突然从14mA 增至15mA ,并待被控温度达到稳定时,其测量值为74℃。设测温仪表的量程为50-100℃。同时由实验测得广义对象的时间常数T P =3min ,滞后时间τP =1.2min ,试求衰减比为4:1时PI 控制器的整定参数值。 21. 某一个过程控制系统,利用临界比例度法进行控制器的参数整定。当比例度为12%时,系统出现等幅振荡,其临界振荡周期为180s ,试求采用PID 控制器时的整定参数值。 22. 已知控制系统方块图如下: 求:(1)X 作单位跃阶变化时,随动控制系统的余差。

数字显示控制仪常见故障及排除方法

1、判断故障在仪表之内还是仪表之外 数字显示控制仪的对外接线有电源、输入信号和输出信号,所以当发现显示有异常现象时,首先应使用万用表测试其后部端子信号,应在仪表要求的数值之内。如:当仪表送电无显示时,首先应检查仪表供电电源是否异常,如正常而仪表仍无显示时,可断定仪表内部电源或有关元器件损坏;当显示有溢出或乱跳时,可测量其输入信号是否有开路或接触不良现象,如果测得开路,则故障发生在表外,查出信号开路处,排除后即可正常;当测量温度低于给定值而回路电流表仍为零时,可用万用表测量仪表后部端子输出信号,正常时应为10mA,如果没有则说明仪表本身有问题,如果有,而回路电流仍无指示时,可断定故障发生在仪表之外,即配套的ZK-1可控硅电压调整器或电流表有问题,可进一步查找和判断。通过检查仪表后部端子上信号,即可断定所出故障是在仪表之内还是仪表之外。当确认故障发生在仪表之内时,可根据故障现象进一步判断故障在仪表内的具体部位数字显示控制仪故障排除。 2、数字显示控制仪常见故障及原因和排除方法 故障原因如下数字显示控制仪故障排除: 2.1 故障现象─显示数字不稳(乱跳) 1) 仪表接地不良; 2) 供电电源不稳; 3) 电源变压器屏蔽开路; 4) 表内基准电压和负电源有故障; 5) 电位器接触不良; 6) 7107损坏; 7) 电源滤波稳压不好; 8) 室温补偿电路和基准电源有基础不良; 9) 自动调零电路损坏; 10) 表内连接、接插件或元器件有虚焊或接触不良; 11) 集成运放内噪声太大。 2.2 故障现象─输出为0mA 1) 输出三极管损坏;

2) 集成运放输出为负电位; 3) 桥路电源损坏或其回路连接开路; 4) 输出三极管发射极电阻或引线开路; 5) 输出连线开路。 2.3 故障现象─输出为10mA 1) 输出三极管击穿; 2) 集成运放输出为正电位使三极管导通; 3) 集成运放损坏。 2.4 故障现象─输出不稳数字显示控制仪故障排除 1) 外部干扰过大; 2) 桥路电源不稳; 3) 有关器件或焊点有虚焊处; 4) 接插件接触不良; 5) 集成运放内部噪声增大; 6) 电源电压过低; 7) 输出三极管特性不好。 2.5 故障现象─显示器全不亮 1) 电源变压器损坏或有关连线开路; 2) 熔断器烧断(开路) ; 3) 数字面板表电源连接开路; 4) LED显示器损坏。 2.6 故障现象─显示溢出 1) 输入信号线在表内部分有开路处; 2) 放大器电源损坏;

智能型数字显示温度控制器

XMT-6000 智能型数字显示温度控制器 使用说明书 此产品使用前,请仔细阅读说明书,以便正确使用,并妥善保存,以便随时参考。 XMT□-□□□□ □ □ □—□ ① ②③④⑤ ⑥ ⑦ ⑧ ⑨ ①面板尺寸(mm ) ⑤输入类型 D:96×96 1:热电偶信号

(4)XMTE-6011;6311;6411;6012;6312;6412;6701G;6702G型仪表(72×72)接线端子:

(8) XMTG-6301V;6401V;6302V;6402V 型带固态继电器(SSR)仪表(48×48)接线端子: (9)XMTG-6701;6702型触发双向可控硅仪表(48×48)接线端子: 电源电压: AC198~242V (50Hz )[包括电压变化] 控制输出: 继电器接点输出:240V AC 3A (阻性负载) 电压输出:0~12V DC (负载电阻600Ω以上) 3.4面板布置说明 ?显示测量值。 ?根据仪表状态显示各类提示符。 ?显示给定值。 ② ?根据仪表状态显示各类参数。 ③指示灯 ③ ?自整定指示灯(AT)(绿)工作时闪烁。 ?控制输出灯(OUT)(绿)工作输出时亮。 ?报警输出灯(ALM)(红)工作输出时亮。 ?参数的调出,参数的修改确认。 ⑤、⑥数字调整键或自整定进入键 ?用于调整数字或进入自整定状态。 4. 操作 4.1各功能的调出顺序 例:输入为E 0~400℃的仪表,仪表通电后出现: (标准显示模式) 代码Sn 分度号 输入信号 分度号 测量范围(℃) 0 S E 0~6001 B K 0~13002 K S 0~16003 E 热电偶 B 200~18007 Pt100 Pt100 -200.0~200.08 Pt100 Pt100 -200~500输 入 类 型 9 Cu50 热电阻 Cu50 -50.0~150.0

PID参数的工程整定方法

PID参数的工程整定方法 班级: 姓名:侯泉宇 学号:52 PI D 调节器从问世至今已历经了半个多世纪, 在这几十年中, 人们为它的发展和推广作出了巨大的努力, 使之成为工业过程控制中主要的和可靠的技术工具。即使在微处理技术迅速发展的今天, 过程控制中大部分控制规律都未能离开 PI D, 这充分说明 P I D 控制仍具有很强的生命力。PI D 控制中一个至关重要的问题, 就是控制器三参数( 比例系数、积分时间、微分时间) 的整定。整定的好坏不但会影响到控制质量, 而且还会影响到控制器的鲁棒性。此外, 现代工业控制系统中存在着名目繁多的不确定性, 这些不确定性能造成模型参数变化甚至模型结构突变, 使得原整定参数无法保证系统继续良好的工作, 这时就要求 PI D 控制器具有在线修正参数的功能, 这是自从使用 PI D 控制以来人们始终关注的重要问题之一。本文在介绍 PI D 参数自整定概念的基础上, 对 P I D 参数自整定方法的发展作一综述。 PID 参数自整定概念PI D 参数自整定概念中应包括参数自动整定(auto tuning) 和参数在线自校正( self tuning onli ne) 。具有自动整定功能的控制器, 能通过一按键就由控制器自身来完成控制参数的整定, 不需要人工干预,它既可用于简单系统投运, 也可用于复杂系统预整定。运用自动整定的方法与人工整定法相比, 无论是在时间节省方面还是在整定精度上都得以大幅度提高, 这同时也就增进了经济效益。目前, 自动整定技术在国外已被许多控制产品所采用, 如 Lee d s &N or th r o p 的 El ec t r o ma x V、 Sa tt Con tr ol r 的 ECA40 等等, 对其研究的文章则更多。 自校正控制则为解决控制器参数的在线实时校正提供了很有吸引力的技术方案。自校正的基本观点是力争在系统全部运行期间保持优良的控制性能, 使控制器能够根据运行环境的变化, 适时地改变其自身的参数整定值, 以求达到预期的正常闭环运行, 并有效地提高系统的鲁棒性。 早在 20 世纪 7 0 年代, As tr o m 等人首先提出了自校正调节器, 以周期性地辨识过程模型参数为基础, 并和以最小方差为控制性能指标的控制律结合起来, 在每一采样周期内根据被控过程特性的变化, 自动计算出一组新的控制器参数。20 世纪 80 年代, Fo x bo r o 公司发表了它的 EX AC T 自校正控制器, 使用模式识别技术了解被控过程特性的变化, 然后使用专家系统方法去确定适当的控制器参数。这是一种基于启发式规则推理的自校正技术。20 世纪 90 年代, 神经网络的概念开始应用于自校正领域。具有自动整定功能和具有在线自校正功能的控制器被统称为自整定控制器。一般而言, 如果过程的动态特性是固定的, 则可以选用固定参数的控制器, 控制器参数的整定由自动整定完成。对动态特性时变的过程, 控制器的参数应具有在线自校正的能力, 以补偿过程时变。 2 P ID 参数自整定方法 要实现 PI D 参数的自整定, 首先要对被控制的对象有一个了解, 然后选择相应的参数计算方法完成控制器参数的设计。据此, 可将 PI D 参数自整定分成两大类: 辨识法和规则法。基于辨识法的 PI D 参数自整定,被控对象的特性通过对被控对象数学模型的分析来得到, 在对象数学模型的基础上用基于模型的一类整定法计算 PI D 参数。基于规则的 PI D 参数自整定, 则是运用系统临界点信息或系统响应曲线上的一些特征值来表征对象特性, 控制器参数由基于规则的整定法得到。 2. 1 辨识法 这类方法的本质是自适应控制理论与系统辨识的结合。为解决被控对象模型获取问题,

PID控制原理与参数整定方法

PID控制原理与参数整定方法 一、概述 PID是比例-积分-微分控制的简称,也是一种控制算法,其特点是结构改变灵活、技术成熟、适应性强。 对一个控制系统而言,由于控制对象的精确数学模型难以建立,系统的参数经常发生变化,运用控制理论综合分析要耗费很大的代价,却不能得到预期的效果,所以人们往往采用PID调节器,根据经验在线整定参数,以便得到满意的控制效果。随着计算机特别是微机技术的发展,PID控制算法已能用微机简单实现,由于软件系统的灵活性,PID算法可以得到修正而更加完善。 我们阳江基地有数以千计的采用PID控制的调节器,用于温度控制、压力控制、流量控制,在塑杯及灌装生产过程中,发挥着重要的作用。因此,学习PID 控制的基本原理,合理的设计PID控制系统,用好、维护好这些调节器,对提高产品质量,降低废品率,节约能源具有十分重要的意义。本课程从系统的角度,采用多种分析方法,详细讲解经典PID控制的基本原理和PID参数的整定方法,简介现代数字PID控制思想,希望对大家使用PID调节器有所帮助。 二、调节系统的品质和特性 一个调节系统的品质可以用静态品质和动态品质来衡量。所谓静态品质就是系统稳定后,被控参数与给定值间的差值的大小。偏差愈大则静差愈大,静差愈小静态品质愈好。 当系统受到扰动后或整定在一个新值时需要在较短时间内过渡到稳定,不发生振荡和发散,这便是衡量系统动态特性的指标。一个好的调节系统应该二个品质都好。但动静态品质往往是相互矛盾的,要静差小,系统的放大倍数就要大,系统放大倍数愈大则系统愈不稳定,即动态品质不好。 图1-1收敛型1 图1-2收敛型2 图1-3发散型落图1-4振荡型图1-1至1-4是几种典型的控制曲线,只有图1-1表示动静态品质都好。 一般的调节系统都具有惯性和滞后两种特性,只是大小不同而已。这两个特性应从控制对象,控制作用这两个方面去理解。弄懂以上关于调节系统的几个基本概念,对于理解PID控制的原理有很大的帮助。

PID控制参数整定方法

●专家论谈 PID控制参数整定方法 清华大学热能系(100084) 刘 镇 姜学智 李东海 过程工业控制中多采用PID控制算法,PID控制器只有在参数得到良好整定的前提下才能达到令人满意的控制效果。P ID控制器参数整定,是指在控制器的形式已经确定(PI、PID调节规律)的情况下,通过调整控制器参数,达到要求的控制目标。几十年来人们致力于研究P ID控制器参数的整定方法,提出了各种各样的方法。按应用条件分为在线整定算法、离线整定算法;按计算方式分为一次算法、反复迭代算法;本文将整定方法分为基于被控对象特性的整定方法和不依赖于对象动态特性的整定方法两大类。 1 基于被控对象特性的整定方法 控制参数整定的目标是使得由控制对象、控制器等组成的控制回路的动态特性满足性能指标要求,因此,若能得到被控对象的动态特性,就可通过各种手段来整定控制器参数。被控对象的特性可用不同的模型表征,常用的是对象的参数模型(如微分方程、传递函数)、非参数模型(如阶跃响应曲线)、输出响应特征值。 1.1 基于对象参数模型的整定方法 基于被控对象参数模型的整定方法是利用辨识算法得出对象的数学模型,在此基础上用整定算法对控制器参数进行整定。对象参数模型辨识方法(亦称现代的辨识方法)是在假定一种模型结构的基础上,通过极小化模型与过程之间的误差准则函数来确定模型的参数,比较常用的方法有最小二乘法、梯度校正法、极大似然法。若模型结构无法事先确定,则必须利用结构辨识方法先确定模型的结构参数(如阶次、纯迟延等)。在辨识得到对象的参数模型后,可用的参数整定方法有:极点配置整定法、相消原理法、内模控制法(IM C)、增益、相角裕量法(G PM)、基于二次型性能指标(I T A E/ IT E/ISE)的参数优化方法。这类方法对特性分明的被控对象的控制参数整定是十分有效的,但这种方法比较复杂,要得到精确的数学模型,需要较复杂的试验手段和数学手段,并且这种方法对被控过程模型有较强的限制,因而对不能或难以用精确数学模型描述的复杂过程难以奏效。 若采用对象参数离线辨识,则整定为一离线的计算过程;若采用在线辨识,则整定为一在线的迭代优化过程。1.2 基于对象非参数模型的整定方法 非参数模型辨识方法(亦称经典辨识方法)获得的模型是对象的非参数模型,即对象的阶跃响应、脉冲响应、频率响应等,其表现形式是以时间或频率为自变量的实验曲线。这种方法在假定过程是线性的前提下,不必事先确定模型的具体结构,因而可适用于任意复杂的过程。其所得的非参数模型经适当的数学处理,可转变为参数模型——传递函数形式,而后应用适当的整定方法或计算公式可得控制器参数。 目前工程上常用测取过程对象的阶跃响应,然后由阶跃响应曲线确定过程的近似传递函数。当阶跃响应曲线比较规则时,近似法、半对数法、切线法和两点法都能比较有效地导出近似传递函数。当对象的阶跃响应曲线呈现不规则形状时,上述方法就不能获得满意的效果,这时可采用面积法来获取所需数据。面积法计算量较大,且必须正确选择传递函数阶次。阶跃响应法的局限性在于对含有积分作用的对象来说,开环阶跃响应会无限增大。对象的非参数模型辨识方法除了阶跃响应法以外,还有脉冲响应法、频率响应法、相关分析法和谱分析法等。在取得了对象的近似模型后,可应用很多整定方法和公式进行控制器参数整定,其中最著名的是Z—N整定公式[1]及Coh en—Co on整定公式[2]。 基于对象非参数模型的整定方法只可用于离线整定。 1.3 基于对象输出响应特征值的控制参数整定方法 对于整定来说,传统对象模型中含有的冗余信息量往往很大,这些冗余信息并不影响控制器的参数整定,且控制器参数往往具有不确定性和不唯一性,一个经合理整定的控制器应能容忍对象模型的某些摄动而保持系统稳定。由此可见,可以压缩对象模型的信息量,而抽取其主要特征进行参数整定。目前,基于对象输出响应特征值来进行PID参数整定的方法较多,比较常用的是基于开环对象N yquist曲线上的一个特征点的知识来进行控制器参数整定。比较著名的有闭环Z—N方法、继电整定法等。 闭环Z—N方法(也称临界比例度法、稳定边界法)是Zieg ler和N ichlos在1942年提出的,方法是将