ASME质保体系的建立及ASME U授权证书和钢印的获取

- 22 -

论文广场

石油和化工设备2012年第15卷

ASME质保体系的建立及ASME U授权证书

和钢印的获取

薛显坤1,韩岁平1,贺春2,王影3,王艳玲1

(1 大连东方亿鹏设备制造有限公司,辽宁 大连 116052)(2 大连派思燃气系统股份有限公司,辽宁 大连 116600)(3 大连合成纤维研究设计院股份有限公司,辽宁 大连 116023)

[摘 要] 介绍了ASME质保体系的基本内容;对ASME压力容器授权证书及钢印的获取过程进行了重点介绍。[关键词] ASME;质保体系;授权证书;U钢印

作者简介:薛显坤(1982—),男,内蒙古赤峰人,学士,助

理工程师,从事压力容器设计工艺及质量体系管理工作。

ASME 锅炉压力容器规范作为一部国际公认的规范,在国际贸易中获得了广泛的应用,具有较高的知名度和影响力。截至2010年底,我国ASME 持证厂商已达500多家,数量超过加拿大,位居世界第二位,成为美国本土以外持证厂商数量最多的国家,这标志着我国锅炉及压力容器的制造能力和工艺技术已达到新的水平。现有数据显示,从地域分布来看,国内南方企业拥有ASME 授权证书的占大多数,北方企业相对较少。近几年来,北方企业加大了对ASME 的关注,有许多企业按ASME 的要求建立了ASME 压力容器质保体系,并取得了ASME 授权证书及钢印。

作者于2008年到2009年期间作为主要责任人员,参加了大连东方亿鹏设备制造有限公司的ASME 压力容器授权证书和钢印(U )的获取工作,并一次性通过了ASME 组织的联检,获取了相应的资质。

1 ASME 压力容器主要涉及的规范

第Ⅱ卷 材料

PART A-钢铁材料技术条件PART B-有色金属材料技术条件PART C-焊条、焊丝及填充金属技术条件PART D-材料性能第Ⅴ卷 无损检测第Ⅷ卷 压力容器建造规则第一分篇-压力容器建造规则

第二分篇-另一规则

第三分篇-高压容器建造另一规则第Ⅸ卷 焊接和钎焊评定

2 ASME 压力容器质保体系的建立

ASME 压力容器质保体系由质保手册和程序文件组成。

2.1 质保手册的编制

2.1.1 编制质保手册应依据ASME 第Ⅷ卷第一册中有关容器及部件的设计、材料、制造、试验及检验等规范要求进行。2.1.2 手册的组成要素

质保手册一般由如下主要要素组成:授权和职责、组织机构、图纸,设计计算和技术要求的控制、材料控制、检测和检验程序、不一致品的纠正、焊接控制、无损探伤、热处理、检验和试验设备的校验、记录保存、授权检验师、现场组装和安装(如适用)、样表。

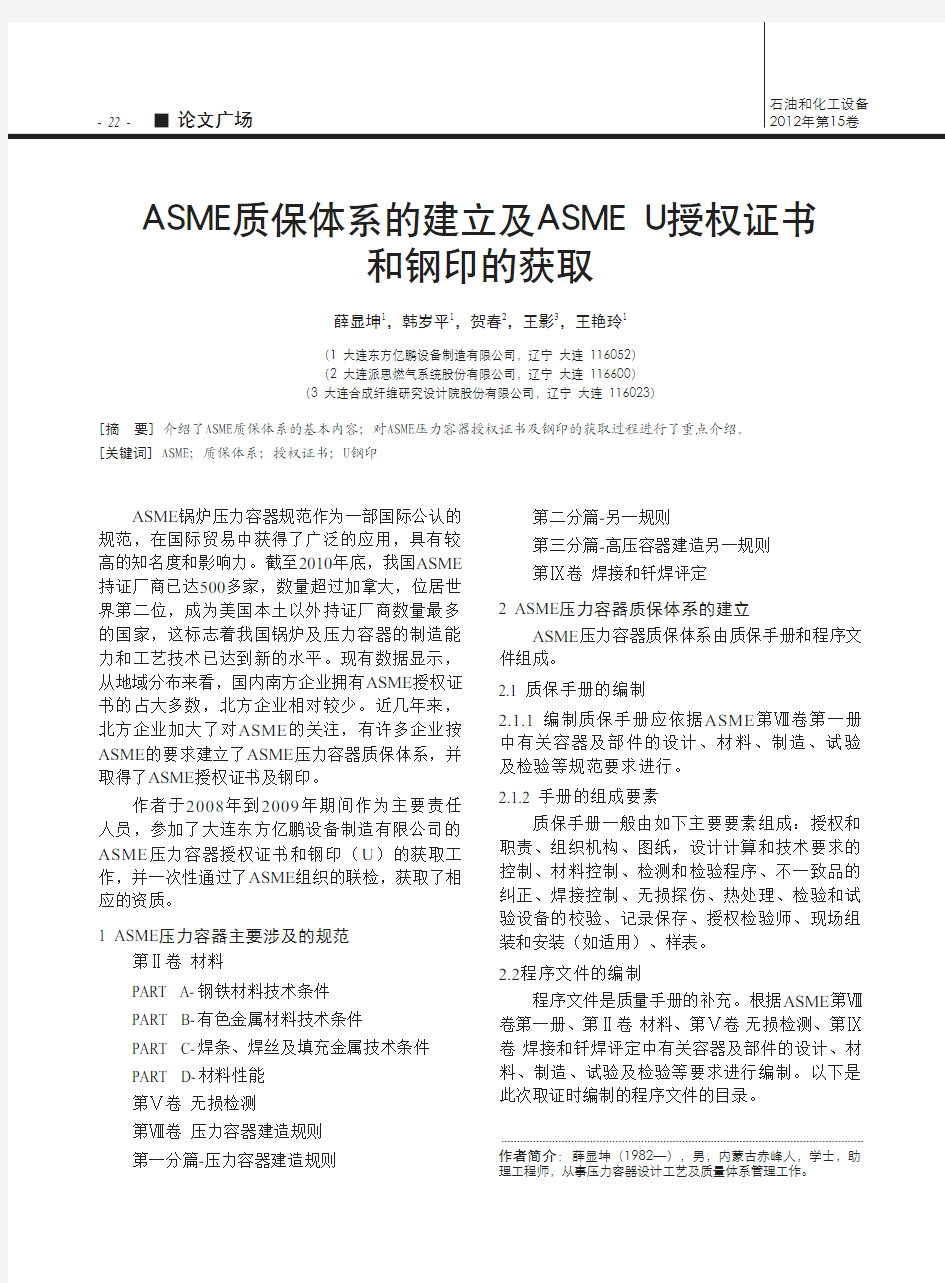

2.2程序文件的编制

程序文件是质量手册的补充。根据ASME 第Ⅷ卷第一册、第Ⅱ卷 材料、第Ⅴ卷 无损检测、第Ⅸ卷 焊接和钎焊评定中有关容器及部件的设计、材料、制造、试验及检验等要求进行编制。以下是此次取证时编制的程序文件的目录。

- 23 -第2期 薛显坤等 ASME质保体系的建立及ASME U授权证书和钢印的获取

章节内容

章节内容

1检测和试验设备校准周期14设计管理规程2切割检查规程15材料管理规程3最终检查规程16文件编号和传递规程4装配检查规程17焊缝缺陷返修规程5成型检查规程18焊接材料管理规程规程6热处理规程19点焊规程

7机加工检查规程20焊工和焊接操作工标志识别规

程

8材料标记规程21焊接检查规程

9焊后热处理规程22NDE人员培训考核资格鉴定管理规程

10压力试验规程23焊缝射线检测规程11材料接收检验规程24渗透检测规程12材料代码标记规程25磁粉检测规程13

材料代码标记规程

26

超声波检测规程

3 ASME U 授权证书及钢印的获取3.1 索取申请表

企业可通过信件或传真向ASME 总部索取申请表或在ASME 官方网站上下载,ASME 将无偿向申请企业邮寄包括申请表、ASME 规范目录、授权检验机构名录、试验室目录等材料的文件包。

3.2 签约承担取证服务的ASME 认可的授权检验机构(简称 AIA )。

按ASME 规范要求,取证企业必须选择并确定一家签约的AIA ,并将其填入申请表中。AIA 应当是ASME 官方网站公布的授权检验机构。

3.3 向ASME 提出书面申请

签约AIA 后将申请表填好邮寄给ASME 总部,要求在联检四个月之前寄出,表明签约的AIA 。

3.4 ASME 向签约AIA 确认

ASME 将向申请表中明确签约的AIA 发出信件,要求确认签约情况与时间;AIA 将书面回复ASME ,确认已与企业签约。

3.5 采购ASME 规范和其他文件

企业应按申请的授权证书和钢印类别要求,与ASME 信息中心联系采购相应的ASME 规范;同时,向美国无损检测学会联系采购SNT-TC-I A 标准。取U 证书及钢印要购买英文原版规范Section Ⅷ-1,Section Ⅱ-A ,B ,C ,D ,Section Ⅴ,

Section Ⅸ。

3.6 向ASME 汇付联检预付款、证书、钢印款

根据企业申请的授权证书和钢印数量,ASME 将向企业传真付款发票,以便企业汇款。企业在向ASME 汇款时务必要注明ASME 的发票号码,以免有误。

3.7 完成取证准备工作(在授权检验师的指导下完成如下工作)。

3.7.1 编制质量管理手册和程序文件3.7.2 设计示范产品

3.7.3 编制示范产品制造工艺文件

3.7.4 人员资格评定:包括焊接人员和无损检测人员

3.7.5 焊接工艺评定3.7.6 完成计量器具的验定3.7.7 制造示范产品3.7.8 建立质量管理体系3.8 确定ASME 联检日期

ASME 在收到企业预付款后将传真通知企业联检日期安排,企业与AIA 协商后,若同意此安排,则签字后用传真返回ASME (必须用传真回复),若不同意此安排,也必须用传真通知ASME ,同时提出建议的时间。在企业签字确认ASME 联检日期

- 24 -

论文广场

石油和化工设备2012年第15卷

安排后,若再要求变更,则需向ASME 支付罚金。

3.9 接受AIA 的预联检

为全面检查企业的取证准备工作,AIA 将指派授权主任检验师(简称AIS )和授权检验师(简称AI )一起按联检程序进行一次预联检,以便进一步改进工作,完善取证准备。

3.10 接受ASME 和AIA 的联检

按照企业确认的联检日期,ASME 的代表将会同AIA 的AIS 和AI 组成联合检查组,对企业的质量管理文件及其实际执行情况进行全面检查,并向ASME 提出结论建议。一般联检在两天时间内完成,体系文件审查QC 手册(半天),体系执行审查—示范产品(一天半)。最后提出结论,结论为三种,第一种:建议推荐发证—所有不合格项得到纠正;第二种:AI 验证后推荐发证—30天之内所有不合格项得到纠正;第三种:重新联检。

3.11 颁发ASME 授权证书和钢印

根据联检组提出的建议发证结论,经ASME 批准,将正式颁发ASME 授权证书和钢印,授权证书的有效期为三年。通过联检的企业,一般在4至6周后可以收到ASME 授权证书和钢印。

4 结束语

ASME 规范体系是目前世界上最先进的标准体系,已在众多国家得到推广和应用,通过参与此次ASME 的取证工作,从中学到了许多ASME 知识,对ASME 规范体系有了深入的理解。希望有更多的企业根据自身的需求,申请ASME 压力容器授权证书和U 钢印。

收稿日期:2011-11-03;修回日期:2011-12-23

◆参考文献

[1] ASME Ⅷ-1-2007+2008增补[S].

是绕着凸轮弯曲的,因此凹轮圆弧应采用三段同心圆弧,中间部分半径稍大不与钢板接触,两侧圆弧与凸轮圆弧挤压钢板,这样可大大降低弯曲力。

钢带的宽度可以按钢管壁厚中径展开的一半确定。初次送入凸凹轮间的钢带头部宽度要修窄,修窄宽度约为原宽度的25%,该段长度约为原宽度的1.5倍,再与原宽度均匀过渡,否则无法送入机器。修窄可采用气割等简单方法。再续钢板时头部仍需修窄,只是修窄长度可以短些,与上一块板尾部焊接且不需冷却,开动机器可以直接将板带入凸凹轮间。

4 结论

半管半径的大小按上述计算方法基本能一次满足要求,半管的弯曲半径则可通过油缸推动移

收稿日期:2011-11-18;修回日期:2011-12-25

◆参考文献

[1] 唐超. 圆筒壳体上半管加热器的计算机设计[J].化工设备设 计,1997,(6):26-27.

[2] 马宪章,罗佳生. 再谈半圆管夹套反应釜的优越性[J].化工 设备与管道,2000,37(1):35-36.

[3] 陈炎嗣,郭景仪. 冲压模具设计与制造技术[M].北京:北 京出版社,1991:126-128.

动轮组由大到小逐步实验,实验过的半管可以塞入凸凹轮间重新滚压,直到符合图纸要求,很少产生废品。半管的弧长应小于容器外周长的1/2。半管弯曲机的实验成功是工艺上的一个进步,节约了成本,简化了制作工艺。此半管弯曲机适用于批量生产半管。

(上接21页)

钢铁材料的许用应力

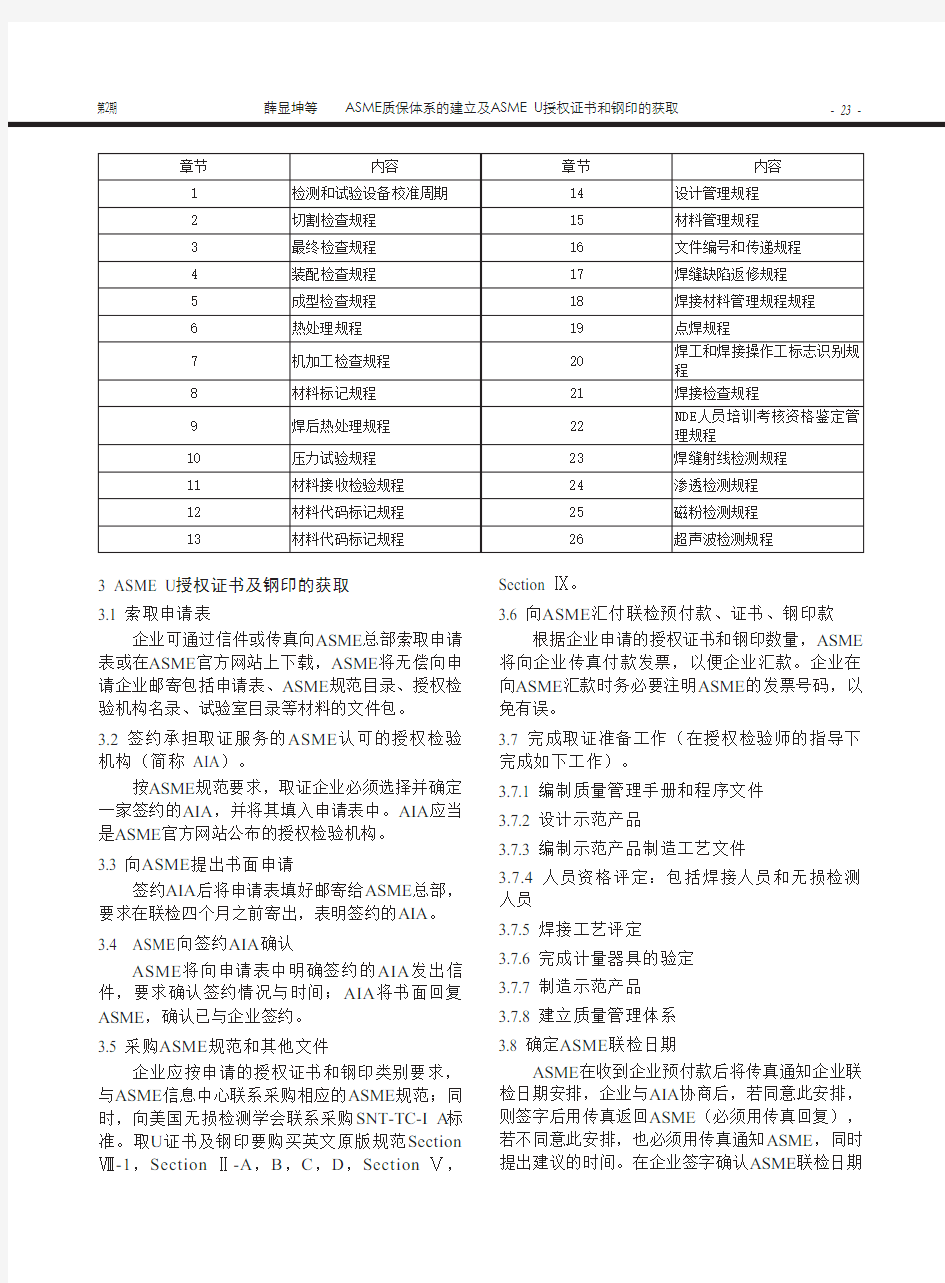

表1 普通碳钢及优质碳钢构件基本许用应力/MPa 材 料类型材料 标号 截面尺寸 /mm 热处 理 材料性能拉压弯曲扭转剪切 抗拉强度σb 屈服强度σs /MPa ⅠⅡⅢⅠⅡⅢⅠⅡⅢⅠⅡⅢ σlσlσlστnτnτnτττ 普通碳钢Q215 100 热 扎 σb335~410 σs185~215 145 125 90 175 95 90 60 100 90 60 Q235 σb375~460 σs205~235 160 140 100 190 160 120 105 σσ110 100 70 Q275 σb490~610 σs235~275 175 150 110 210 170 130 115 140 105 120 110 80 优质碳钢20 ≤100 正 火 σb410 σs245 175 145 105 210 165 125 115 105 70 120 105 75 25 σb450 σs275 195 160 115 230 175 135 125 115 75 135 120 80 35 σb530 σs315 210 180 125 250 200 150 135 120 80 145 120 85 调质σb550~750 σs320~370 210 185 130 250 205 155 135 125 85 145 120 85 45 正火σb600 σs355 230 200 145 270 220 170 150 135 90 160 140 95 调质σb630~800 σs370~430 250 215 150 300 235 180 160 150 100 175 150 100 50 ≤25 正火σb630 σs375 250 215 150 300 235 180 160 150 100 175 150 100 ≤100 调质σb>700 σs>400 265 235 165 310 260 195 170 155 105 180 160 110

各种许用应力与抗拉强度、屈服强度的关系

各种许用应力与抗拉强度、屈服强度的关系 我们在设计的时候常取许用剪切应力,在不同的情况下安全系数不同,许用剪切应力就不一样。校核各种许用应力常常与许用拉应力有联系,而许用材料的屈服强度(刚度)与各种应力关系如下: <一> 许用(拉伸)应力 钢材的许用拉应力[δ]与抗拉强度极限、屈服强度极限的关系: 1.对于塑性材料[δ]= δs /n 2.对于脆性材料[δ]= δb /n δb ---抗拉强度极限 δs ---屈服强度极限 n---安全系数 轧、锻件n=1.2-2.2 起重机械n=1.7 人力钢丝绳n=4.5 土建工程n=1.5 载人用的钢丝n=9 螺纹连接n=1.2-1.7 铸件n=1.6-2.5 一般钢材n=1.6-2.5 注:脆性材料:如淬硬的工具钢、陶瓷等。 塑性材料:如低碳钢、非淬硬中炭钢、退火球墨铸铁、铜和铝等。 <二> 剪切 许用剪应力与许用拉应力的关系: 1.对于塑性材料[τ]=0.6-0.8[δ] 2.对于脆性材料[τ]=0.8-1.0[δ] <三> 挤压 许用挤压应力与许用拉应力的关系 1.对于塑性材料[δj]=1.5- 2.5[δ]

2.对于脆性材料[δj]=0.9-1.5[δ] 注:[δj]=1.7-2[δ](部分教科书常用) <四> 扭转 许用扭转应力与许用拉应力的关系: 1.对于塑性材料[δn]=0.5-0.6[δ] 2.对于脆性材料[δn]=0.8-1.0[δ] 轴的扭转变形用每米长的扭转角来衡量。对于一般传动可取[φ]=0.5°--1°/m;对于精密件,可取[φ]=0.25°-0.5°/m;对于要求不严格的轴,可取[φ]大于1°/m计算。 <五> 弯曲 许用弯曲应力与许用拉应力的关系: 1.对于薄壁型钢一般采取用轴向拉伸应力的许用值 2.对于实心型钢可以略高一点,具体数值可参见有关规范。

齿轮材料许用应力选用参考规范

齿轮材料许用应力选用参考规范 不言而喻,如何选用材料许用应力,是齿轮强度设计的关键,安全系数取的太低往往带来使用安全风险,安全系数取的太高则必然造成材料和能源浪费。上世纪尤其80年代之前一些钢种如45#、40Cr、Q235(A3)、Q345(16Mn) 的许用应力数据比较全,很多设计手册中都有,但齿轮材料(如20CrMnTi、20CrNi3、20CrNiMo、20CrNiMo 等)的许用应力数据,往往在设计手册中是找不到的。本文根据机械设计的基本原则和材料标准中强度数据,演算出齿轮材料弯曲许用应力、疲劳许用应力和接触许用应力数据,供齿轮设计人员参考使用。 一、许用应力选择依据 1、许用弯曲应力—用于齿根强度计算 根据设计手册,静载荷拉应力安全系数:低强度钢n s=1.4‐1.8;高强钢n s=1.7‐2.2;以屈服强度为基数。 齿轮材料屈服强度数据可从GB/T699‐1999、GB/T1591‐2008、GB/T3077‐1999标准中选取。 受弯曲应力比拉应力状况会好一些,许用应力可以提高15‐20%。 2、许用弯曲疲劳应力—用于齿根疲劳强度计算 疲劳载荷安全系数:低强度钢n‐1=1.5‐1.8;高强钢n s=1.8‐2.5。 弯曲疲劳强度极限σ‐1=0.27(σs+σb),σs和σb数据可从GB/T699‐1999、 GB/T1591‐2008、GB/T3077‐1999标准中选取。 3、许用接触应力—用于齿面接触强度计算 许用接触应力不但与齿轮本身材料硬度有关,与其配对的齿轮硬度也有关联,下列数据是将齿轮副当同一材料看待。 齿轮硬度根据齿轮材料及其热处理方法来确定,多数数据可以从GB/T5216‐2004标准选取。 许用应力数值是材料布式硬度的0.59‐0.69,随着硬度提高,比例也增高。

弹簧常用材料及其许用应力

表1 弹簧常用材料及其许用应力 表2 弹簧钢丝的拉伸强度极限σB(MPa) 表3 常用旋绕比C值 表4 普通圆柱螺旋弹簧尺寸系列 表5 导杆(导套)与弹簧间的间隙 表6 通圆柱螺旋压缩及拉伸弹簧的结构尺寸 注:①弹簧按载荷性质分为三类: I类一受变载荷作用次数在106以上的弹簧; II类一受变载荷作用次数在103~105及冲击载荷的弹簧; III类一受变载荷作用次数在103下的弹簧。 ②碳素弹簧钢丝的组别见表2。 ③弹簧材料的拉伸强度极限,查表2。

注:表中σB均为下限值。

1.1~ 2.2 7~144~9

表6 通圆柱螺旋压缩及拉伸弹簧的结构尺寸 参数名称及代号 计算公式 备注压缩弹簧拉伸弹簧 中径D2D2=Cd按表4取标准值内径D1D1=D2-d 外径D D=D2+d 旋绕比C C=D2/d 压缩弹簧长细比b b=H0/D2b在1~5.3的范围内选取 自由高度或长度H0 H0≈pn+(1.5~2)d (两端并紧,磨平) H0≈pn+(3~3.5)d (两端并紧,不磨平) H0=nd+钩环轴向长度 工作高度或长度 H1,H2,…,H n Hn=H0-λn H n=H0+λnλn--工作变形量有效圈数n根据所要求的变形量计算n≥2 总圈数n1 n1=n+(2~2.5)(冷卷) n1=n+(1.5~2) (YII型热 卷) n1=n 拉伸弹簧n1尾数为 1/4,1/2,3/4整圈。推荐用1/2 圈 节距p p=(0.28~0.5)D2p=d 轴向间距δδ=p-d 展开长度L L=πD2n1/cosαL≈πD2n+钩环展开长度 螺旋角αα=arctg(p/πD2) 对压缩螺旋弹簧,推荐 α=5°~9° 质量ms ms=γ为材料的密度,对各种钢,γ=7700kg/;对铍青铜,γ=8100kg/

材料的许用应力和安全系数

第四节 许用应力·安全系数·强度条件 由脆性材料制成的构件,在拉力作用下,当变形很小时就会突然断裂,脆性材料断裂时的应力即强度极限σb ;塑性材料制成的构件,在拉断之前已出现塑性变形,在不考虑塑性变形力学设计方法的情况下,考虑到构件不能保持原有的形状和尺寸,故认为它已不能正常工作,塑性材料到达屈服时的应力即屈服极限σs 。脆性材料的强度极限σb 、塑性材料屈服极限σs 称为构件失效的极限应力。为保证构件具有足够的强度,构件在外力作用下的最大工作应力必须小于材料的极限应力。在强度计算中,把材料的极限应力除以一个大于1的系数n (称为安全系数),作为构件工作时所允许的最大应力,称为材料的许用应力,以[σ]表示。对于脆性材料,许用应力 b b n σσ=][ (5-8) 对于塑性材料,许用应力 s s n σσ=][ (5-9) 其中b n 、s n 分别为脆性材料、塑性材料对应的安全系数。 安全系数的确定除了要考虑载荷变化,构件加工精度不同,计算差异,工作环境的变化等因素外,还要考虑材料的性能差异(塑性材料或脆性材料)及材质的均匀性,以及构件在设备中的重要性,损坏后造成后果的严重程度。 安全系数的选取,必须体现既安全又经济的设计思想,通常由国家有关部门制订,公布在有关的规范中供设计时参考,一般在静载下,对塑性材料可取0.2~5.1=s n ;脆性材料均匀性差,且断裂突然发生,有更大的危险性,所以取0.5~0.2=b n ,甚至取到5~9。 为了保证构件在外力作用下安全可靠地工作,必须使构件的最大工作应力小于材料的许用应力,即 ][max max σσ≤=A N (5-10) 上式就是杆件受轴向拉伸或压缩时的强度条件。根据这一强度条件,可以进行杆件如下三方

接触应力

一、概述 两个物体相互压紧时,在接触区附近产生的应力和变形,称为接触应力和接触变形。接触应力和接触变形具有明显的局部性,随着离开接触处的距离增加而迅速减小。材料在接触处的变形受到各方向的限制,接触区附近处在三向应力状态。在齿轮、滚动轴承、凸轮和机车车轮等机械零件的强度计算中,接触应力具有重要意义。 接触问题最先是由赫兹(H、Hertz)解决的,他得出了两个接触体之间由于法向力引起接触表面的应力和变形,其他研究者先后研究了接触面下的应力和切向力引起的接触问题等。 通常的接触问题计算,是建立在以下假设基础上的,即 1.接触区处于弹性应力状态。 2.接触面尺寸比物体接触点处的曲率半径小得多。 计算结果表明,接触面上的主应力大于接触面下的主应力,但最大切应力通常发生在接触面下某处 由于接触应力具有高度局部性和三轴性,在固定接触状态下,实际应力强度可能很高而没有引起明显的损伤。但接触应力往往具有周期性,可能引疲劳破坏、点蚀或表面剥落,因此,在确定接触许用应力时要考虑接触和线接触。当用接触面上最大应力建立强度条件时,许用应力与接触类型有关,点接触的许用应力是线接触的许用应力的1.3~1.4倍。 二、弹性接触应力与变形 1.符号说明 E1,E2——两接触体的弹性模量 v1,,v2——两接触体的泊松比 a——接触椭圆的长半轴 b——接触椭圆的短半轴 k=b/a=cosθ R1,R1’——物体1表面在接触点处的主曲率半径。R1和R1所在的平面相互垂直。若曲率中心位于物体内,则半径为正,若曲率中心位于物体外,则半径为负。 R2, R2’——同上,但属物体2的 ψ——两接触体相应主曲率平面间的夹角 k(z/b)=cotυ——接触表面下到Z轴上要计算应力的一点相对深度 Z1——任一物体中从表面到Z轴产生最大切应力点的深度

弹簧常用材料及其许用应力

表1 弹簧常用材料及其许用应力 ③弹簧材料的拉伸强度极限,查表 2。 弹簧钢丝的拉伸强度极限 bB ( MPa ) 常用旋绕比C 值 普通圆柱螺旋弹簧尺寸系列 导杆(导套)与弹簧间的间隙 通圆柱螺旋压缩及拉伸弹簧的结构尺寸 表1弹簧常用材料及其许用应力(摘自 GBI239-1976 ) 特性及用途 强度高,韧性好, 适用于做小弹簧 弹性好,回火稳定 性好,易脱碳,用 于制造大载荷弹簧 注:① 弹簧按载荷性质分为三类: I 类一受变载荷作用次数在 106 以上的弹簧; II 类一受变载荷作用次数在 103~10 5及冲击载荷的弹簧; III 类一受变载荷作用次数 在 103 下的弹簧。 ②碳素弹簧钢丝的组别见表

表2弹簧钢丝的拉伸强度极限 o ( MPa ) 注:表中OB 均为下限值。 碳素弹簧钢丝 特殊用途碳素弹簧钢丝 重要用途弹簧钢丝 钢丝直径 d(mm) I 组 II 组Ila 组 III 组 钢丝直径 d(mm) 甲组 乙组 丙组 钢丝直径 d(mm) ■1 65Mn 0.32 ? 0.6 2599 2157 1667 0.2? 0.55 2844 1 2697 1 2550 0.63 ? 0.8 2550 2108 1667 0.6 ? -0.8 2795 2648 2501 0.85 ? 0.9 2501 2059 1618 0.9 ?1 2746 2599 2452 1765 1 2452 2010 1618 1. 1 2599 2452 1? 1.2 1716 1.1? 1.2 2354 1912 1520 1.2 ? -1.3 2501 2354 1.4 ? -1.6 1.3? 1.4 2256 1863 1471 1.4 ? -1.5 2403 2256 1667 1.5? 1.6 2157 1814 1422 1.8 ?2 1618 1.7? 1.8 2059 1765 1373 2.2 ? -2.5 2 1961 1765 1373 1569 2.2 1863 1667 1373 2.8 ? -3.4 1471 2.5 1765 1618 1275 3.5 1422 2.8 1716 1618 1275 3.8 ? -4.2 1373 3 1667 1618 1275 4.5 1324 3.2 1 1 1667 1520 1177 4.8 ? -5.3 1275 3.4? 3.6 1618 1520 1177 5.5 ?6 4 1 1 1569 1471 1128 4.5? 5 1471 1373 1079 5.6? 6 1422 1324 1030 6.3? 8 , 1 1226 981 1 1

螺栓的材料和许用应力

螺栓的材料和许用应力 六、螺栓的材料和许用应力 (1)螺栓材料 常用材料:Q215、Q235、25和45号钢,对于重要的或特殊用途的螺纹联接件,可选用15Cr ,20Cr,40Cr,15MnVB,30CrMrSi等机械性能较高的合金钢。 (2)许用应力 螺纹联接件的许用应力与载荷性质(静、变载荷) 、联接是否拧紧,预紧力是否需要控制以及螺纹联接件的材料、结构尺寸等因素有关。精确选定许用应力必须考虑上述各因素,设计时可参照表11-4选择。 表11-4 螺栓、螺钉、螺柱、螺母的性能等级 注:9.8级仅适用于螺纹公称直径≤16mm 的螺栓、螺钉和螺柱。 表11-5紧螺栓联接的许用应力及安全系数 注:松螺栓联接时,取:[σ]=σs/S,S=1.2~1.7。

表11-6 许用剪切和挤压应力及安全系数 例11-1 如例图11-1所示,一铸铁吊架用两个螺栓固紧在混凝土梁上。吊架所承受的静载荷为P=6000 N,吊架底面尺寸及其它有关尺寸如图所示。试求受力最大的螺栓所受的拉力。 解:该螺栓联接属受轴向载荷的普通螺栓联接(受拉螺栓联接),螺栓受拉力 和螺纹间的摩擦力矩的作用。若将增加30%以考虑的影响,则可认为螺栓所受的当量拉力为 =1.3 1、计算受力最大的螺栓所受的轴向工作载荷: F=P/2+PL/500 =6000/2+6000×350/500=7200N 2、预紧力F'的大小应能满足下面两个条件: 受弯矩M=PL作用后,联接的右端不出现间隙; 受弯矩M=PL作用后,联接的左端不被压溃。 为了满足第一个条件,应使:在接合面上,由预紧力F'产生的压应力应比与由拉力P产生的拉应力与由弯矩M产生的弯曲应力之和要大。即 由此可求得F'≥13500 N。 并校核是否满足联接的左端不被压溃的条件(一般可以满足,这里略去这一校核) 3、确定螺栓的相对刚度由表11-2,查得相对刚度为