数控机床定位精度与激光干涉仪测试曲线分析报告

定位精度与激光干涉仪线性分析报告

、数控机床定位精度常见误差曲线及分析

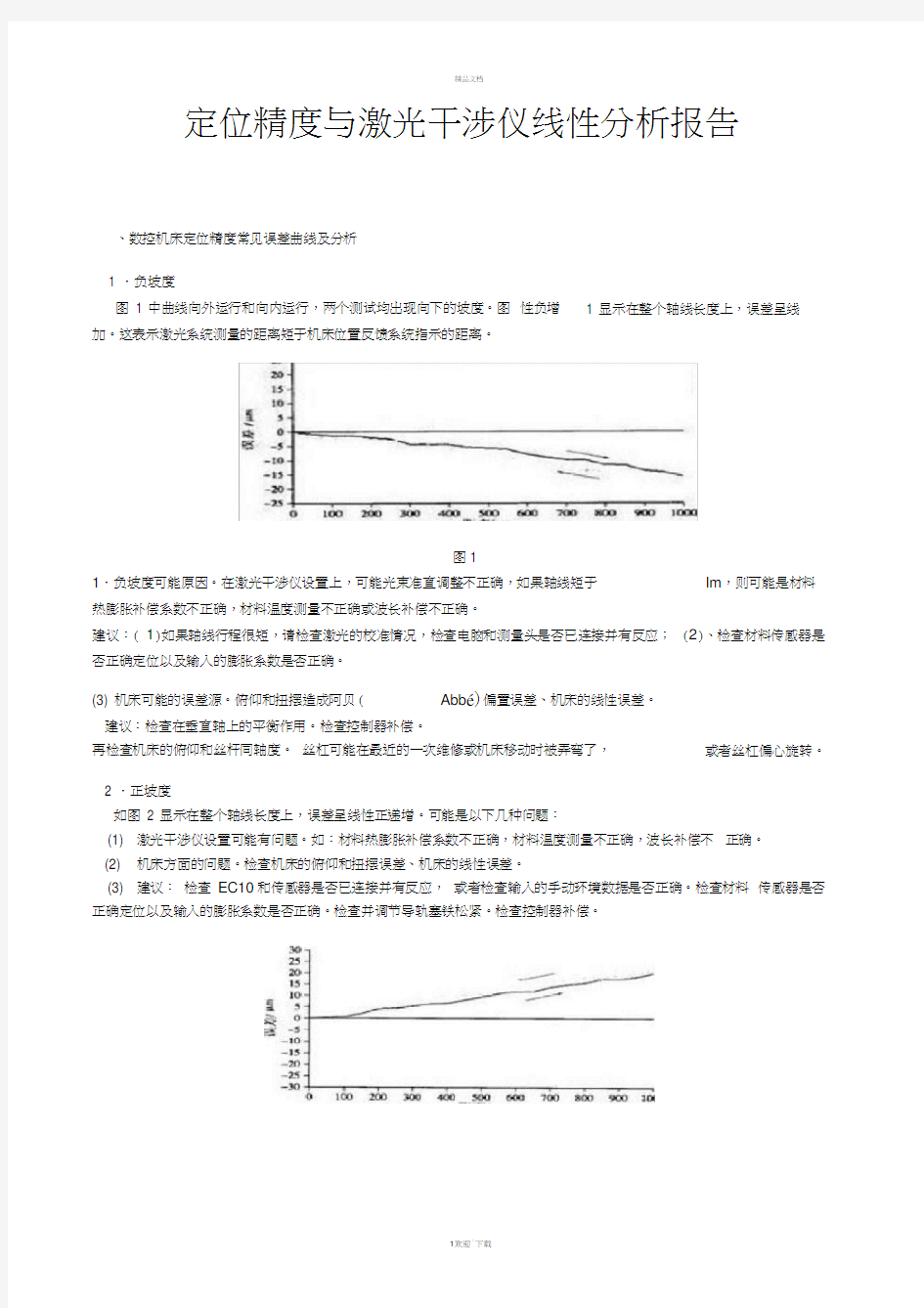

1 .负坡度

图 1 中曲线向外运行和向内运行,两个测试均出现向下的坡度。图 性负增

加。这表示激光系统测量的距离短于机床位置反馈系统指示的距离。 1.负坡度可能原因。在激光干涉仪设置上,可能光束准直调整不正确,如果轴线短于

lm ,则可能是材料

热膨胀补偿系数不正确,材料温度测量不正确或波长补偿不正确。 建议:( 1)如果轴线行程很短,请检查激光的校准情况,检查电脑和测量头是否已连接并有反应; (2)、检查材料传感器是否正确定位以及输入的膨胀系数是否正确。

(3) 机床可能的误差源。俯仰和扭摆造成阿贝(

Abb é)偏置误差、机床的线性误差。

建议:检查在垂直轴上的平衡作用。检查控制器补偿。 再检查机床的俯仰和丝杆同轴度。 丝杠可能在最近的一次维修或机床移动时被弄弯了, 2 .正坡度

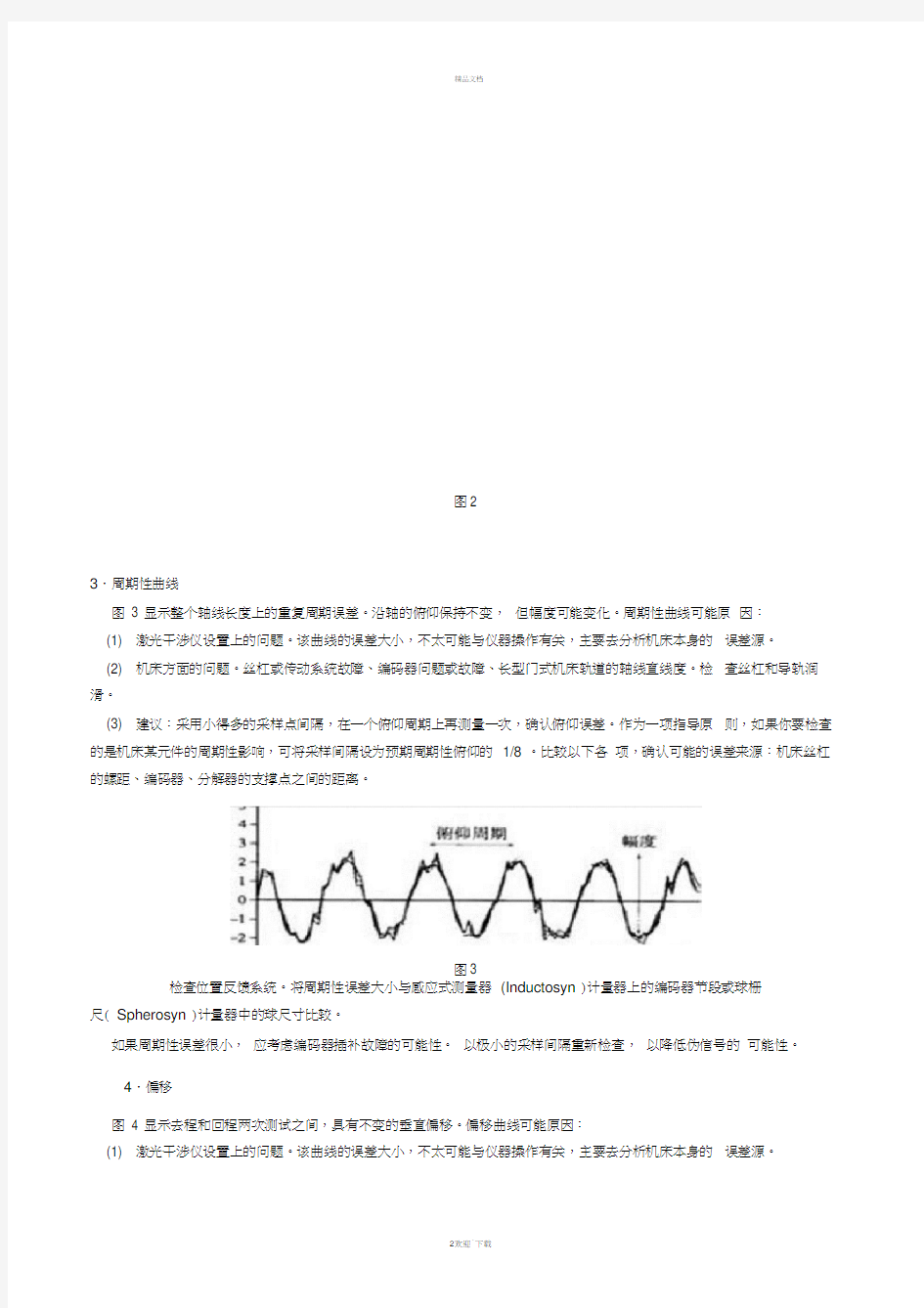

如图 2 显示在整个轴线长度上,误差呈线性正递增。可能是以下几种问题:

(1) 激光干涉仪设置可能有问题。如:材料热膨胀补偿系数不正确,材料温度测量不正确,波长补偿不 正确。

(2) 机床方面的问题。检查机床的俯仰和扭摆误差、机床的线性误差。

(3) 建议: 检查 EC10和传感器是否已连接并有反应, 或者检查输入的手动环境数据是否正确。检查材料 传感器是否正确定位以及输入的膨胀系数是否正确。检查并调节导轨塞铁松紧。检查控制器补偿。

1 显示在整个轴线长度上,误差呈线

或者丝杠偏心旋转。

图1

图2

3.周期性曲线

图3 显示整个轴线长度上的重复周期误差。沿轴的俯仰保持不变,但幅度可能变化。周期性曲线可能原因:

(1) 激光干涉仪设置上的问题。该曲线的误差大小,不太可能与仪器操作有关,主要去分析机床本身的误差源。

(2) 机床方面的问题。丝杠或传动系统故障、编码器问题或故障、长型门式机床轨道的轴线直线度。检查丝杠和导轨润滑。

(3) 建议:采用小得多的采样点间隔,在一个俯仰周期上再测量一次,确认俯仰误差。作为一项指导原则,如果你要检查的是机床某元件的周期性影响,可将采样间隔设为预期周期性俯仰的1/8 。比较以下各项,确认可能的误差来源:机床丝杠的螺距、编码器、分解器的支撑点之间的距离。

图3

检查位置反馈系统。将周期性误差大小与感应式测量器(Inductosyn )计量器上的编码器节段或球栅

尺( Spherosyn )计量器中的球尺寸比较。

如果周期性误差很小,应考虑编码器插补故障的可能性。以极小的采样间隔重新检查,以降低伪信号的可能性。

4.偏移

图4 显示去程和回程两次测试之间,具有不变的垂直偏移。偏移曲线可能原因:

(1) 激光干涉仪设置上的问题。该曲线的误差大小,不太可能与仪器操作有关,主要去分析机床本身的误差源。

(2) 机床方面的问题。反向间隙未补偿或不当补偿,滑鞍、主轴箱与导轨之间存在间隙(松动)。

(3) 建议:对丝杠或滚珠丝杠驱动装置:检查球状螺母或丝杠是否磨损。检查丝杠轴承端部浮动情况。使用角度光学镜组,检查轴线反转时的滑鞍、主轴箱角度间隙。检查控制器内设置的反向间隙补偿是否正确。线性编码器系统方面:当测试采用配备旋转位置反馈编码器的滑鞍、主轴箱或丝杠驱动装置的机床时,将产生这种图形。对于这类机床,当轴线改变方向时,尽管在吸收反向间隙时,待测轴线将瞬间暂停,滚珠丝杠或小齿轮驱动装置内的反向间隙仍使位置反馈系统记录有移动。

图4

5 .喇叭状

图5 显示,在去程测试中出现向下的坡度,回程测试为去程测试的镜像。去程和回程测试之间的偏差 (或滞后或反向间隙)随轴线离开受驱动端而逐渐提高。燕尾状图形可能原因:

(1) 激光干涉仪设置上的问题:该曲线的误差大小,不太可能与仪器操作有关,主要去分析机床本身的误差源。

(2) 机床方面的问题。滚珠丝杠扭转、导轨太紧、使用的误差补偿值不正确。此类图形表示滚珠丝杠发生扭转。当转动滚珠丝杠所需的扭矩太高,丝杠自身开始发生变形(扭曲)时,将出现滚珠丝杠扭转。扭曲量随着滚珠丝杠的螺帽离开受驱动端而逐渐提高。若导轨或丝杆螺母副很紧或咬着,或滚珠丝杠自身强度不够,可能发生滚珠丝杠扭转。垂直轴线的平衡块重量不足也会引起这个问题。

当机床逐渐离开起始点时,转动滚珠丝杠所需的扭矩使它发生扭曲。如果编码器安装在滚珠丝杠的受驱动端,它转动的角度将比在对端要稍大一点。

图5

例如:在具有紧导轨或尺寸过小的滚珠丝杠的机床上,转动丝杠所需的扭矩,足以使丝杠扭曲0.5 °/m。因此,如果滚珠丝杠的俯仰误差值是l0mm,这个扭曲相当于lm 具有0.014mm的总线性误差。在去程测试

中,由于这个扭曲,机床位置编码器的读数每lm 将增加0.014mm。再看看回程测试,即运行方向相反的情

况。当滚珠丝杠改变方向时,开始逐渐放松直到没有扭曲,然后在往相反的方向移动时,它又开始逐渐扭曲,直到施加足够的扭矩使机床轴线重新移动为止。在这个放松和重新扭曲的过程中,机床保持静止不动,激光记录无移动,但是位置编码器在滚珠丝杠的回程(受驱动)端部,将观察到丝杠发生旋转(扭曲)。这个反向效果给出的特性图显示,回程测试为去程测试的镜像。

(3) 建议:检查机床的俯仰和丝杆同轴度,丝杠可能偏心旋转。检查并调节导轨塞铁。检查控制器补偿。

6.锯齿形

图6 显示在整个测试过程中误差都呈增加的趋势。它的一个重要特性是,甚至在设为基准值或零的轴线位置土时,误差还在增加。

(1) 锯齿形可能原因。激光干涉仪设置上可能有间题、丝杠误差、光学镜组的热漂移。机床方面的问题:机械故障、编码器反馈不可靠。

(2) 建议如果误差很小(几个微米),可以在光学镜组彼此靠近时,设为基准值并重做测试。确保光学镜组已有充分的时间适应环境温度。开始测试之前,让机床预热。

如果温度或其他环境条件在测试期间发生变化,则可能的原因是,激光设为基准值时,由于固定和移动光学镜组之间有间隙而引起的丝杠误差。确保在重新测试之前,尽可能降低丝杠产生误差的可能性。

另一种可能是, 由光学镜组适应环境引起的热漂移。 在重新测试之前,确保光学镜已有足够的时间适应 环境温度。

若丝杠误差和热漂移都不是引起误差的原因,则有可能是机械漂移。可能机床轴线相对机床位置反馈系统 发生移动,这可能是由编码器或线性计量仪安装不牢固引起。可能是电机的热量传到机床的机体中使机床 的温度逐渐提高。若是这种情况,可以合理预测在一定次数的测试之后。误差(单向)增加的速度将逐渐 降低,因为有这种可能性,即怀疑产生移动的组件因热膨胀而移动的距离会受到物理性限制。机械漂移最 有可能产生负误差,并且所产生的坡度会是一个方向比另一个方向扁平。

可能是编码器信号噪音造成控制器的脉冲计数增加,也可能编码器信号电平与控制器输入不兼容。

图6

7.花瓣形

图 7 显示误差随着时间和距离不断增加花瓣形可能原因:

(1) 激光干涉仪设置上可能有问题,材料温度传感器定位不正确或者膨胀系数不正确。

(2) 机床方面的原因。滚珠丝杠在测试期问温度提高、机床温度改变。如果机床的滚珠丝杠在测试期间 温度提高,将产生此类图形。每次测试的特性曲线图显示误差随时间而增加。为保证测试的精确度,建议 在开始校准之前要让机床完全预热。

在以上例图中, 安装滚珠丝杠的端部可能正好与行程起始点重合, 并且可在另一端产生轴向浮动。 滚珠丝杠在对端受到限制,图形将显示负坡度。

8 .三角形

图 8 显示误差呈线性增加, 误差在行程最远端机床反转时出现跃升。然后,在回程测试回到与轴线起始 点时,回到同样位置上。三角形可能原因:

如果

图7

(1) 激光干涉仪设置上可能有问题。该曲线的误差大小,不太可能与仪器操作有关,主要去分析机床本身的误差源。

(2) 机床方面的原因。在轴线外端部因导轨磨损而出现偏转。大机床上各齿条段对准不佳或装配不佳,线性编码器或感应式测量器(inductosyn) 分段对准不佳或装配不佳。

图8

三、总结

机床本身精度不佳会带来上述各种误差,但也不能排除在某种情况下激光干涉仪操作不当也是会带来较大误差。伺服电机参数设置不当、电机与丝杆连接误差、检查机床的俯仰和丝杆同轴度。丝杠或传动系统故障、编码器问题或故障都会影响或被放大线性,影响机床精度。

为了让调试者直接准确的找到问题分析方法,建议:

(1)车间激光干涉仪检测前机床须做到:机床润滑充足,机床预热(跑和 1 小时),检查激光校准

情况及稳定情况。检查材料温度测量不正确或波长补偿合理性。

( 2)维修者:多用量表,检具检查机床各项几何精度和各驱动部件锁紧情况,尽量避免强行拉丝杆、

敲轴承从而影响机床部件精度。