铆焊件通用技术条件1

铆焊件通用技术条件

1 总则

1.1 用于焊接、铆接件母材的牌号,应符合国家标准。

1.2 焊接、铆接件的制造应符合图样,工艺文件和本标准的规定。

1.3 焊接件所用焊条按母材强度条件选择。

1.3.1 常用焊条应按图样规定牌号,符合GB980—76《焊条分类及型号编制方法》的规定。1.3.2 焊接低碳钢、低合金钢的焊条应按图样规定牌号,符合GB981—76《低碳钢及低合金高强度钢焊条》的规定。

1.3.3 焊接钼和铬钼钢的焊条应按图样规定牌号,符合GB982—76《钼和铬钼耐热钢焊条》的规定。

1.3.4 焊接不锈钢的焊条应按图样规定牌号,符合GB983—76《不锈钢焊条》的规定。1.3.5 堆焊焊条应符合GB984—76《堆焊焊条》的规定。

1.3.6 焊接结构件的焊条,在图样中未对焊条规定时,可用T422焊条焊接。

1.4 焊接中所用的焊丝应符合GB1300—77《焊接用钢丝》的规定。

1.5 在下雨、雪及大雾的情况下,不得进行露天焊接。气体保护焊只能在室内进行。

1.6 焊接处应预先清除氧化皮、油、油漆等表面污物。

1.7 结构件选用新钢种时,应对材料进行必要的可焊性试验,证明符合质量要求后,方可投入生产。

1.8 焊接后,溶渣、溅粒等均应清除干净。

1.9 焊接尺寸应符合图样规定,焊接表面应呈现均匀平滑的鳞状波纹,并在焊缝的全长上保持一致。

1.10 图样中的焊缝代号必须符合GB324—80《焊缝代号》的规定。

1.11 接触食品焊接、铆接件所选用的焊条、铆钉,应符合“食品卫生法”的规定。

1.12 凡接触食品的焊接、铆接件,应平滑,无毛刺,不允许食品接触而残存,造成污染食品。1.13 焊接和铆接件由制造单位技术检验部门按图样及工艺进行检验。

1.14 各类焊接、铆接件应按不同的材料配备工艺设备和选用加工方法。

2 一般钢结构件

2.1 各类钢材在下料后应进行校正,其位置公差和形状公差应符合表1的规定。

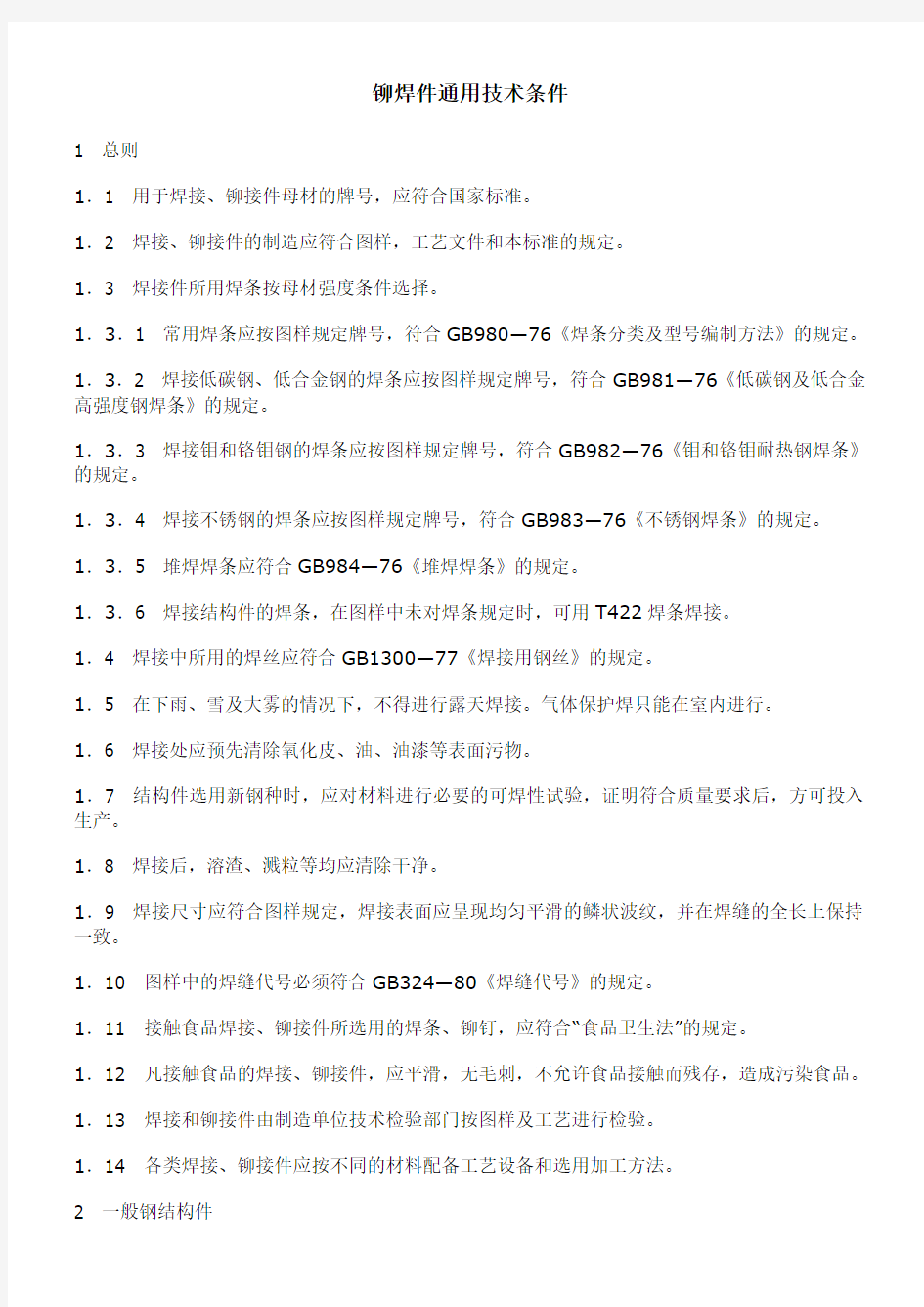

2.2 钢材切断后,边棱应与表面垂直,斜度允差不超过1:10,边棱上的堆积物和毛刺必须铲除。2.3 钢材气割的实际切割线相对于预定切割线的最大偏差:

2.4 焊接件坡口应符合GB985—80《手工电弧焊接接头的基本形式与尺寸》或GB986—80《埋弧焊焊接接头的基本形式与尺寸》的规定。

2.5 焊接件剖面上不得有气孔、重皮、夹渣、缩松、裂纹和其他严重缺陷。

2.6 不等厚钢板对接时,如两板厚度差超过4mm,应将厚板的边缘均匀削薄,使与薄板等厚平滑相接,削薄部分长度按下图规定。

2.7 按照预先制定的操作顺序焊接钢结构件时,其操作顺序应使焊接结构件的收缩应力与变形趋于最小,为此要作到:

a.必须按图样所规定的焊缝型式与尺寸焊接,不得增大焊缝断面面积;

b.在所规定的焊接顺序中,当焊缝收缩时,应使被焊零件可以自由收缩。

2.8 对受力复杂的工件及可焊性差的材料,焊前可将工件预热到350—400℃,然后再进行焊接,以减小变形和内应力。

2.9 焊后检验

2.9.1 焊缝应宽度均匀,波纹一致,不允许有咬边、焊瘤、裂纹、夹渣、气孔、烧穿和未焊透等缺陷。

2.9.2 受力复杂的工件及焊后机械加工面较多、加工量较大的工件,焊后应立即进行消除内应力处理。

2.9.3 焊后热处理种类和部位在图样中应作规定。其热处理规程按工艺进行。

2.9.4 经目测检查及其他检验发现的缺陷,须铲除后重焊或补焊,并再次检查确认合格为止。同一部位的返修不应超过三次。

2.9.5 有重载的结构件,一般不重焊。

2.10 对焊接缝的高度偏差及宽度偏差和角焊缝的焊脚尺寸偏差均按GB985—80、GB986—80执行。

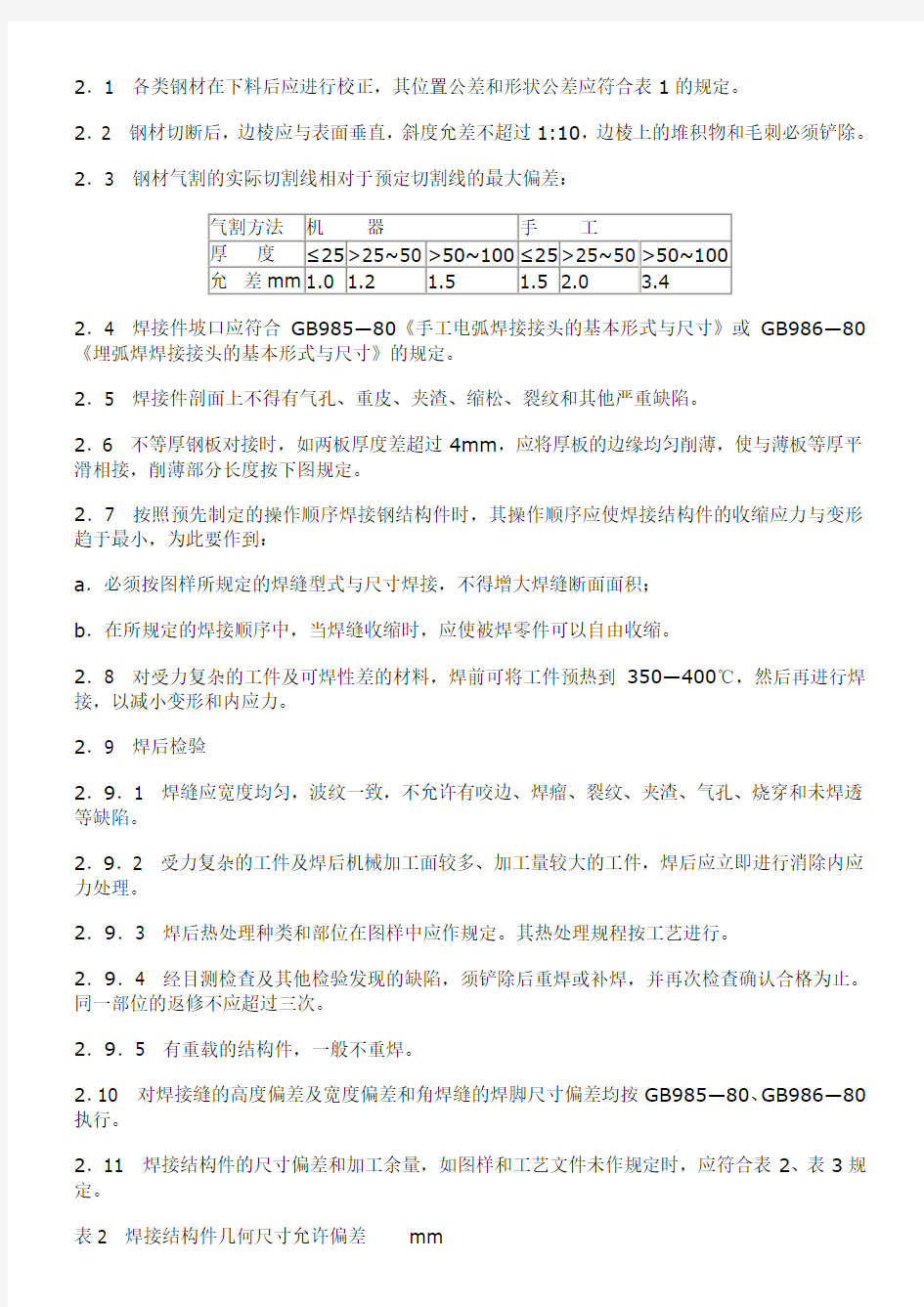

2.11 焊接结构件的尺寸偏差和加工余量,如图样和工艺文件未作规定时,应符合表2、表3规定。

表2 焊接结构件几何尺寸允许偏差mm

表3 焊接结构件机械加工余量mm

2.12 重要部位的焊接接头应进行接头机械性能试验,试验方法符合GB2649~2656—81《焊接接头机械性能试验方法》的规定。。

2.13 对焊后产生不影响结构性能的变形,应采用机械校正或火焰加热校正等方法予以校正。

3 薄板结构件

3.1 薄板结构件系指厚度不大于3mm的金属薄板制件(简称板件),以及由薄板与厚度不大于5mm的型钢组成的构件(简称板型钢构件)。

3.2 板材和型材可以用机械剪切和气割,切断后必须铲除边棱上的堆积物、毛刺,消除凸凹不平的现象。

3.3 凡不再加工的板件,型材气割边缘,不应有显著的切割波纹和交错不齐缺陷。

3.4 图样中未注明尺寸公差时:

a.安装尺寸:不低于GB1800—79《公差与配合总论标准公差与基本偏差》中的IT15的规定;

b.非安装尺寸:不低于GB1800—79中的IT16的规定。

3.5 零、部件结合面的边缘应整齐匀称,不应有明显的错位:开门盖板与机体的结合缝隙不超过表4的规定。

表4 最大允许缝隙值mm

3.6 门缝周边缝隙应均匀一致,以单边门缝长度为基本尺寸,缝隙允差按GB1800—79中IT14选取。

3.7 构件及所用组合元件均应光整、无飞边、缺陷、沟痕、凸棱及折迹。

3.8 焊接件(包括点接触焊接件和电焊或气焊焊接的小型柜架及与薄板结合的构件)应符合下列规定:

3.8.1 点接触焊接件

a.焊点应排列整齐,符合图样的规定。图样上无规定时应按工件的实际情况使焊点交错排列;b.焊接面必须无附着杂物、锈蚀、油脂;

c.焊接面的接合面应平整无明显间隙,边缘整齐无明显错边;

d.焊点应牢固、无脱焊,不应有未焊透、表面微溶或凹坑、溶孔、焊核中有气孔或缩松等缺陷。3.8.2 厚度<2mm的薄板焊接应采用气体保护焊或离子焊。

3.9 锡焊缝应结合牢固,平整光滑,无漏焊,脱焊,焊缝中不得有未熔融的焊料粒和焊附杂物颗粒。

3.10 有镀层的焊件表面应保持光洁,不得有焊剂沾污。

3.11 焊接要求高于以上条款规定时以及有承载的框架结构应在图样中作出规定。

3.12 凡接触食品的薄板焊接件,应采用不锈钢,其焊条应用同等材料,焊缝应平整、园滑。

4 铆接件

4.1 铆接前应清除毛刺、铁渣、铁锈和钻孔时掉入的金属屑等脏物。

4.2 铆钉的表面不允许有裂纹、浮锈及其他较严重的碰伤和条痕。铆钉的尺寸规格应符合GB116—76《铆钉技术条件》、GB109—76《平头铆钉》及GB863~876—76,各种铆钉技术条件。

4.3 铆接孔直径按GB152—76《坚固件通孔及沉头座尺寸》表2粗装配规定。

4.4 铆钉排列整齐,孔距一致,公差值等级不低于GB1800—79中IT16。

4.5 铆接面应平整贴合。两铆接件的间隙,在两倍铆钉直径范围内不大于0.1mm,其余不大于0.3mm(铝材为0.35mm)。

4.6 铆接件的边缘应平整无明显的偏离,板与板铆接或板与型钢铆接后,两元件的偏离不得超过表5规定。

表5 mm

4.7 铆接后的板面无明显凹陷。铆钉头部应光滑整洁,完整无缺,与板面密合。

4.8 铆固后的铆钉,任何一端都不允许有裂纹和深度大于2mm的压痕。铆钉周围的结构件表面不允许有深度大于0.5mm的压痕。

4.9 与食品接触的板面、桶体、滚筒等的铆合面应采用沉头铆钉、平头铆钉、平沉头铆钉、扁平头铆钉,使铆钉头部与构件成一平面,且完整平滑。

4.10 有腐蚀存在的铆接件,应采用扁平头铆钉或平头铆钉。

施焊环境应符合下列规定:

焊接的环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。

焊接时的风速不应超过下列规定,当超过规定时,应有防风设施。

手工电弧焊、埋弧焊、氧已炔焊:8m/s

氩弧焊、二氧化碳气体保护焊:2m/s

焊接电弧1m范围内的相对湿度应符合下列规定:

铝及铝合金焊接:不得大于80%

其他材料焊接:不得大于90%

当焊件表面潮湿、覆盖有冰雪,或在下雪、下雪刮风期间,焊工及焊件无保护措施时,不应进行焊接。

对不合格焊缝的返修,返修前应进行质量分析,当同一部位的返修次数超过两次时,应制订返修措施并经焊接技术负责人审批后方可进行返修。补焊工艺应与原焊缝施焊工艺相同,且应符合本规范第4。2。10条的规定。