最新夹层施工组织设计

夹层施工组织设计

施工步骤

本工程具体的施工程序为:

钢结构制作化学植筋钢结构安装楼板安装

一、钢结构构件工厂加工生产工艺

施工准备:按设计要求采购所需钢材,焊条、螺栓和油漆,所有材料均有出厂质量证明书,并应符合设计要求及国家标准的规定,准备好各种所需主要机具和工具。

(1)、矫正:用矫正机对成品H型钢进行矫正,保证其平直度。

(2)、放样:按照施工图放样,放要和号料时要预留焊接收缩量和加工余量。

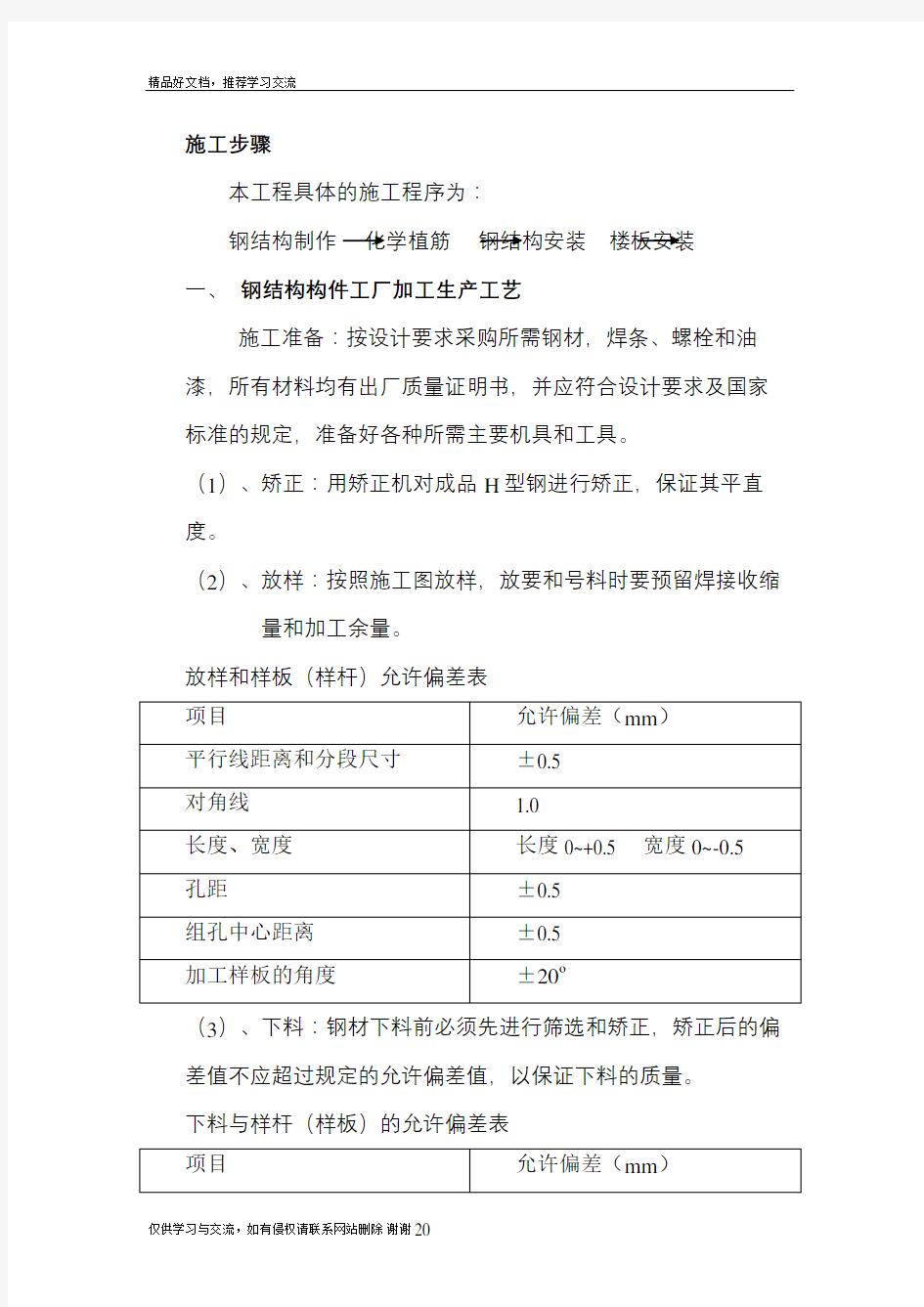

放样和样板(样杆)允许偏差表

(3)、下料:钢材下料前必须先进行筛选和矫正,矫正后的偏差值不应超过规定的允许偏差值,以保证下料的质量。

下料与样杆(样板)的允许偏差表

如氧气切割前切割区域内的铁锈、污物应清理干净,切割后的断口边缘熔瘤、飞溅物应清除。机械剪切面不得有裂纹及大于1mm的缺楞,并应清除毛刺,钢构件端部基座板的螺栓孔应用钢模钻孔,以保证螺栓孔位置、尺寸准确。

零件的切割线与下料线的允许偏差表

(4)、装配(总装):将实样放在装配平台上,按照施工图及工艺要求起拼并承留收缩量,装配平台应有一定的钢

度,不得发生变形,影响装配。

(5)、焊接:焊工须持证上岗,按照图纸要求进行支撑、支座的装配、焊接。

(6)、结构检验:焊接全部完成,焊缝冷却24小时后,全部做外观检查记录。按照标准、规范及施工图要求对成品

外形几何尺寸及焊缝进行检验,逐榀作好记录。(7)、摩擦面加工处理

摩擦面加工:本工程使用的摩擦型根据地脚螺栓连接的钢结构件,要求其连接面具有一定的滑移系数,使根据地脚螺栓坚固后连接表面产生足够的摩擦力,以达到传递外力的目的。

喷沙场方式处理摩擦面,喷沙粒径选用1.2~3mm,压缩空气压力为0.4~0.6mmMpa(不含有水分任何油脂),喷距

100~300mm,喷角以90o±45。处理后基材表面呈均匀一致和金属本色。表面粗糙度达50~70μm可不经除锈即可施拧高强度螺栓。

处理好摩擦的面,不能有毛刺(钻孔后周边即应磨光焊疤飞溅,清理油漆、油污等),并不允许再打磨或锤击、碰撞。处理后的摩擦面应进行妥善保护,摩擦面不得重复使用。

高强度螺栓连接的板叠接触面不平度<1.0mm。当接触面有间隙时,其间隙≯1.0mm可不处理,间隙为1~3mm时将高出的一侧磨成1:10的斜面,打磨方向与受力方向垂直,间隙大于3.0mm时则应加垫板,垫板面的处理要求与构件相同。(8)、钢结构防腐涂装

1)、施工准备:根据设计图纸要求,选用底漆及面漆。准备除锈机械、涂刷工具。涂装前钢结构构件已验收,并符合设计的除锈等级要求。

2)、工艺流程

3)、除锈及涂装施工

基面清理:钢结构工程在涂装前先检查钢结构制作是否合格,涂刷前应用抛沙法将需涂刷部位的铁锈、焊缝药皮、焊接飞溅物、油污、尘土等杂物清理干净。

底漆涂装:调和防锈漆,控制油漆的黏度、稠度等指标,使油漆

色泽均匀一致。

涂刷第一层底漆时涂刷方向应一致,待第一遍干后,再涂刷第二遍。第二遍的涂刷方向应跟第一遍垂直。

面漆涂装:面漆涂装在现场安装结束后再进行,同样在涂装前需把构件表面的杂物清理干净。

涂刷方法与底漆一样。

4)、预拼装:工厂预拼装的目的是在出厂前将已制作完成的构件进行

相关组合,对涉及加工以及适用标准的规模性验证。

预拼装数每批抽10~20%,但不少于1组。

预拼装在坚实、平稳的胎架上进行。其支承水平度:

A≤300~500mm 允许偏差≤2mm

A≤1000~5000mm允许偏差≤3mm 高强度螺栓连接件预拼装时,可用冲钉或临时螺栓坚固。试装螺栓在一组孔内不得少于螺栓孔的30%,且不少于2只。冲钉数不得多于临时螺栓的1/3。

拼装后应用试孔器检查,当用比孔直径小1.0mm的试孔器检查时,每组孔的通过率不少于85%,当用比螺栓公称直径大0.3mm的试孔器检查时通过率为100%,试孔器必须出穿落。不能通过的孔可以修孔。修孔后如超过规范,采用与母材材质相匹配的焊材焊补后重新制孔,但不允许在预装胎架上进行。

本工程预拼装的允许偏差表

(9)、成品检验安装设计图纸、相关标准对成品进行检验,逐榀做好记录,并做好相关标识。

(10)、成品堆放:堆放构件时地面必须垫平,避免支点受力不均。钢梁吊点、支点要合理;宜立放,以防止由于侧

面钢度差面产生下桡或扭曲。

二、化学植筋施工工艺方案

定位→钻孔→ 清孔→ 钢材除锈→ 锚固胶配制→ 植筋→ 固化、保护→ 检验

1)、定位

1.1.清除结构表面瓷砖及围护墙,检查混凝土是否存在

缺陷按设计要求标示植筋钻孔位置、型号,若基

材上存在受力钢筋,钻孔位置可适当调整,但均

宜植在箍筋内侧(对梁、柱)或分布筋内侧(对

板、剪力墙)。

2)、钻孔

2.1.钻孔用电锤或风钻成孔,如遇钢筋宜调整孔位避

开,孔距不宜密集,防止发生基材霹裂。用水钻

(取芯机)成孔,钻孔内碎屑应用洁净水冲洗干

净,并晾晒至干燥。

2.2.钻孔直径d+8-10mm。

2.3.当基材强度等级不低于C20,用Ⅰ级(HPBQ235)

通丝钢筋,钻孔孔深20d,锚固力即可大于钢筋

屈服值。具体钻孔深度可参考此基准,根据实际

所需锚固力大小,现场拉拔试验确定。

2.4. 当基材强度等级低于C20时,应适当增加锚固深

度。

2.5.按照抗震设防要求,锚栓保证破坏形态为钢材延性

破坏,符合《混凝土结构后锚固技术规程》

JGJ145-2004偏安全的规定最小锚固长度要求,

见下表。