下料作业指导书

1. 目的

规范作业程序,保证产品质量,确保操作者人身安全和设备安全。

2. 适用范围

2.1适用Q235钢材的直线边缘的材料毛坯的剪切及其他类似的下料。

2.2被加工的材料厚剪板基本尺寸为 1~6 mm,最大加工宽度为3000mm。数控切割加工料厚基

本尺寸为 1~16 mm,最大加工宽度为6200mm。

3. 设备与材料

3.1液压剪板机、液压折弯机、手工等离子切割枪、数控等离子切割机床及其他辅助工具。

3.2材料为镀锌钢板、冷轧钢板、热轧钢板。

3.3材料不允许表面有波纹和严重的擦伤、滑痕、杂质、锈斑。

4. 工序分类

4.1下料工序只针对板材下料组。

4.2分剪板、数控切割、手工开缺、折弯、卷板。

?剪板作业

1. 作业前工艺准备

1.1熟悉图纸和有关工艺要求,充分了解所加工的零件的几何形状和尺寸要求,并开好下料单。

1.2按订单的要求材料规格领料,并检查材料是否符合工艺的要求。

1.3为了降低消耗,提高材料利用率,要合理计算采取套裁方法。

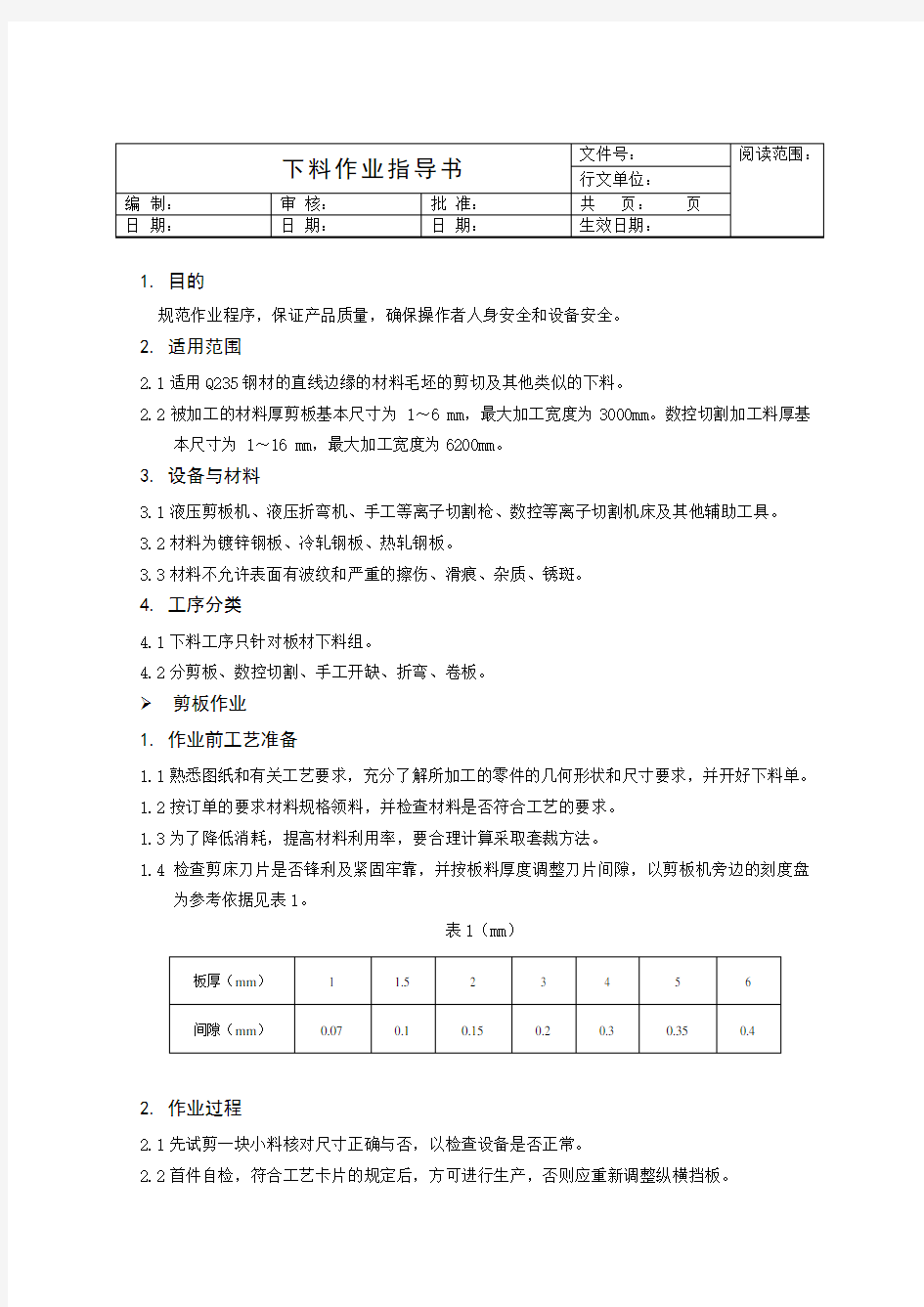

1.4检查剪床刀片是否锋利及紧固牢靠,并按板料厚度调整刀片间隙,以剪板机旁边的刻度盘

为参考依据见表1。

表1(mm)

2. 作业过程

2.1先试剪一块小料核对尺寸正确与否,以检查设备是否正常。

2.2首件自检,符合工艺卡片的规定后,方可进行生产,否则应重新调整纵横挡板。

2.3辅助人员应该配合好,在加工过程中要随时检查尺寸、毛刺、角度,并及时与操作人员联

系。

2.4剪裁好的半成品或成品按不同规格整齐堆放,不可随意乱放,以防止规格混料及受压变形,

并作标识。

2.5在加工完成后及时自检与互检,报检。并及时与下道工序联系。

2.6为减少刀片磨损,钢板板面及台面要保持清洁,剪板机床床面上严禁放置工具及其他材料。

3. 工艺规范

3.1根据生产批量采取合理的套裁方法,先下大料,后下小料,先剪长度,后剪宽度,尽量提

高材料的利用率。

3.2在下料时要充分考虑余料的再利用,对于大余料要按厚度分类摆放在材料架上。

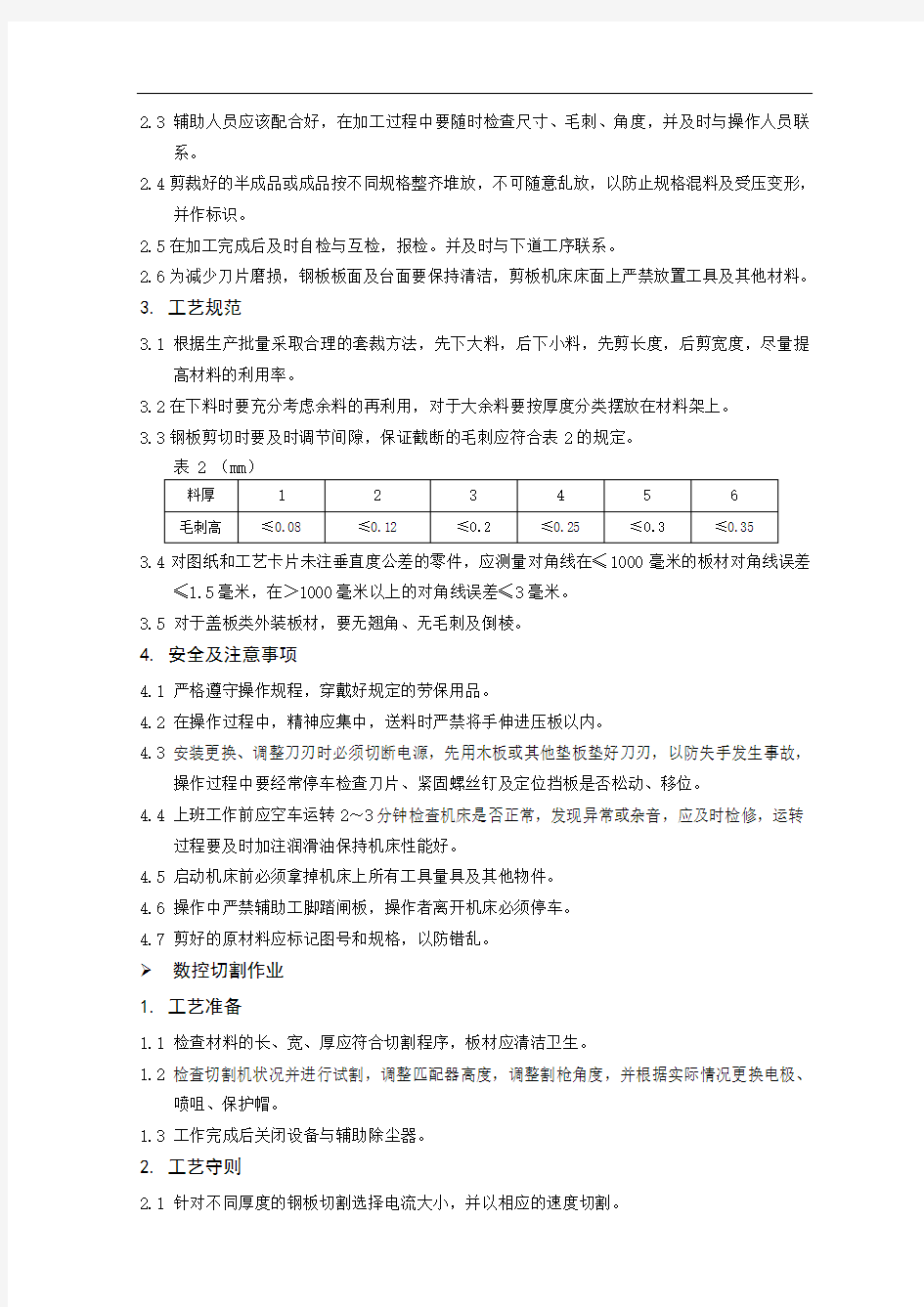

3.3钢板剪切时要及时调节间隙,保证截断的毛刺应符合表2的规定。

3.4对图纸和工艺卡片未注垂直度公差的零件,应测量对角线在≤1000毫米的板材对角线误差

≤1.5毫米,在>1000毫米以上的对角线误差≤3毫米。

3.5 对于盖板类外装板材,要无翘角、无毛刺及倒棱。

4. 安全及注意事项

4.1 严格遵守操作规程,穿戴好规定的劳保用品。

4.2 在操作过程中,精神应集中,送料时严禁将手伸进压板以内。

4.3 安装更换、调整刀刃时必须切断电源,先用木板或其他垫板垫好刀刃,以防失手发生事故,

操作过程中要经常停车检查刀片、紧固螺丝钉及定位挡板是否松动、移位。

4.4 上班工作前应空车运转2~3分钟检查机床是否正常,发现异常或杂音,应及时检修,运转

过程要及时加注润滑油保持机床性能好。

4.5 启动机床前必须拿掉机床上所有工具量具及其他物件。

4.6 操作中严禁辅助工脚踏闸板,操作者离开机床必须停车。

4.7 剪好的原材料应标记图号和规格,以防错乱。

?数控切割作业

1. 工艺准备

1.1 检查材料的长、宽、厚应符合切割程序,板材应清洁卫生。

1.2 检查切割机状况并进行试割,调整匹配器高度,调整割枪角度,并根据实际情况更换电极、

喷咀、保护帽。

1.3 工作完成后关闭设备与辅助除尘器。

2. 工艺守则

2.1 针对不同厚度的钢板切割选择电流大小,并以相应的速度切割。

2.2 对于切割受热变形较大的钢材严禁中途清边。

2.3 切割时要随时检查割枪角度与易耗品的使用情况,及时调整与更换。

2.4 所有开缺后的钢材背面必须进行清渣。

2.5 切割机行走纵横轨道按周期润滑。(详见《数控切割作业指导书》)

?手工开缺作业

1. 工艺准备

1.1 检查材料的长、宽、厚应符合图纸要求,板材应清洁卫生。

1.2 检查手工等离子状况并进行试割,根据实际情况更换电极、喷咀、瓷套。

1.3 工作完成后关闭设备与辅助除尘器。

2. 工艺守则

2.1 针对不同厚度的钢板切割选择电流大小,并以相应的速度切割。

2.2 所有开缺必须先画线,再用2~3㎜钢板条辅助切割。对于成批量的切割应制作模子以提高

效率。

2.3 当切割斜面过大时应及时检查割枪的电极与喷咀安装位置,或进行更换。

2.4 所有开缺后的钢材背面必须进行清渣。

?折弯作业

1. 工艺准备

1.1 检查材料的长、宽、厚应符合图纸要求,板材应清洁卫生。

1.2 根据图纸选用合适模具,并进行试弯。

1.3 检查折弯机状况并进行卫生清理及保养。

1.4 工件加工完后应对折弯机及模具进行卫生清理。

2. 工艺守则

2.1 本折弯守则根据现有折弯机凸凹模的几何形状而定(见下图)。

2.2 不同的材料厚度则需调换不同宽度的凹模弯制。材料厚度、弯边圆角与凹模深度关系见

表3。

2.3 角尺边弯边最小极限尺寸表(表4)弯边的最小极限尺寸决定于凹模宽度及搁置尺寸,

对于板厚为1~3㎜的搁置尺寸均为3㎜,对板厚3

㎜以上的搁置尺寸均等于板厚。

A min 弯角钢边最小极限尺寸。

B 凹模宽度。

C 最小搁置尺寸。 表4 (单位:㎜)

3. 工艺规范

3.1根据图纸要求保证关键重要尺寸,采用先画线后折弯的加工方法。

3.2对于1㎜钢板角度偏差允许<5 0,1.5㎜以上的板角度偏差允许<2 0。所有成形90 0

板材折弯后关键尺寸误差应≤1.5㎜。

4. 安全及注意事项

4.1严格遵守操作规程,穿戴好规定的劳保用品。

4.2在操作过程中,精神应集中,送料时严禁将手伸进凸模下。 4.3安装更换、调整刀模时必须切断电源。

4.4上班工作前应空车运转2~3分钟检查机床是否正常,发现异常或杂音,应及时检修,

运转前和完成当天工作后要及时加注润滑油保持机床性能好。 4.5启动机床前必须清理机床上所有工具量具及其他物件。 4.6操作中严禁辅助工脚踏闸板,操作者离开机床必须停车。 4.7 折好的原材料应标记图号和规格,以防错乱。

?卷板作业

1. 工艺准备

1.1 检查材料的长、宽、厚应符合图纸要求,板材应清洁卫生。

1.2检查三辊机并进行初调。

1.3工作完成后关闭设备。

2. 工艺守则

2.1预弯:先将板料的两端边缘的直边预先弯制到符合要求的曲率半径的操作。预弯的方法

有分三种,其中之一就是对于薄板放在圆形模具上用锤子直接预弯。另外两种加工方法见示意图。

2.2对中:为了防止卷板时工件发生歪曲,工件的边缘必须与轴辊的中心线严格保持平行。

2.3卷制:在钢板对中后,就可以压下上辊压住钢板,并使之产生一定弯曲,开动机床进行

滚卷,每滚一次行程便适当调整上辊下压的次数和下压的量。在卷板时应尽量少压一些,多卷几次而成型,以降低冷作硬化程度。滚卷过程中要随时用卡样板测量,不可过卷太多,但是考虑到回弹因素,必须有比要求半径小20mm左右的过卷量。当卷制达到要求曲率时,还应在此曲率下多卷几次,以便其变形均匀各释放内应力,减少回弹。在卷制时要尽量防止过卷,宁肯多卷几次也不可在一次压下过多。在滚制多个相同尺寸的圆筒时,要记下滚卷的次数和最大压下的位置,在床头作上记号。

2.4矫圆:圆筒形封闭表面工件,当进行点固焊或纵缝焊接后,一般还要进行一次矫圆。矫

圆分3个步骤,首先,圆筒放入卷板机后,根据经验将上辊下压到所需的最大矫正曲率的位置进行加载;接着,使工件在矫正曲率下多次滚卷,并着重焊缝区的滚卷,使整圆曲率均匀一致;最后,逐渐卸除载荷,并使工件在逐渐减少的载荷下多次滚卷。