推荐-板蓝根浸膏提取工艺验证方案XXXX 精品

1. 概述和目的

1.1概述:

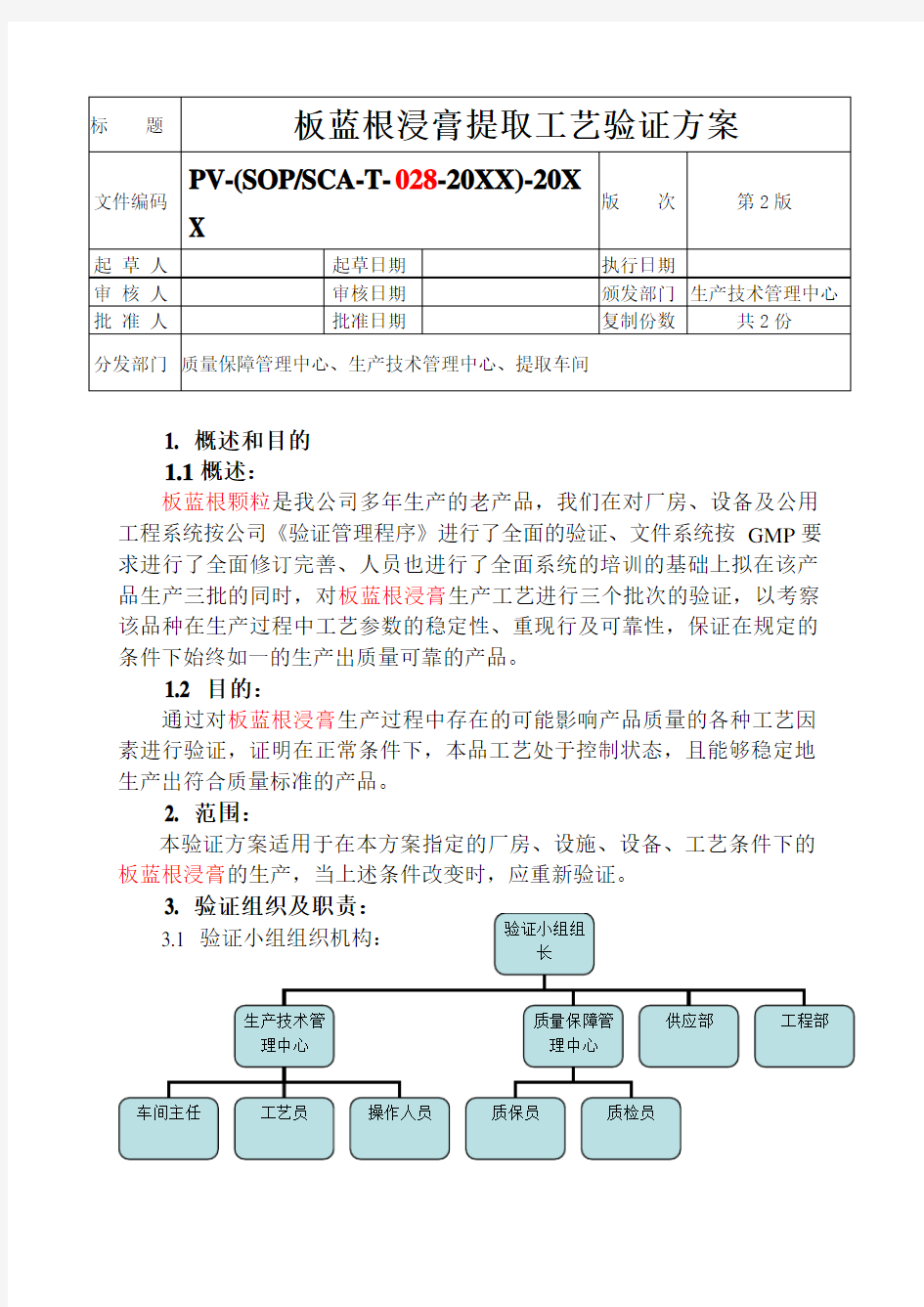

板蓝根颗粒是我公司多年生产的老产品,我们在对厂房、设备及公用工程系统按公司《验证管理程序》进行了全面的验证、文件系统按GMP要求进行了全面修订完善、人员也进行了全面系统的培训的基础上拟在该产品生产三批的同时,对板蓝根浸膏生产工艺进行三个批次的验证,以考察该品种在生产过程中工艺参数的稳定性、重现行及可靠性,保证在规定的条件下始终如一的生产出质量可靠的产品。

1.2 目的:

通过对板蓝根浸膏生产过程中存在的可能影响产品质量的各种工艺因素进行验证,证明在正常条件下,本品工艺处于控制状态,且能够稳定地生产出符合质量标准的产品。

2. 范围:

本验证方案适用于在本方案指定的厂房、设施、设备、工艺条件下的板蓝根浸膏的生产,当上述条件改变时,应重新验证。

4.2 以上流程图中,领料过程、拣选过程、配料过程、净制过程、切制过程、浸煮过程、醇沉过程、浓缩过程、回收浓缩过程、精馏过程、浸膏存放周期验证为关键工艺步骤。

6. 验证前各生产要素的检查:

6.1目的:提供文字依据证明生产系统要素符合板蓝根浸膏生产工艺条

6.3设备设施

6.4 仪器仪表校验的确认

仪器仪表校验已验证并合格,见相应校验报告和验证报告。

6.5物料的确认

工艺验证过程采用以下固定并经并质量审核合格的供应商提供的合格物料,若在实际生产过程中更换供应厂家,则必须经过验证合格后方可使

7. 验证项目

为证明板蓝根浸膏工艺可行与可靠,本验证方案将验证次数定为连续的3批次,每罐投料量为420公斤,共计4罐,每批投料总量为1680公斤。

7.1领料工序

7.1.1 验证场所:库房。

7.1.2 验证目的:确认使用的中药材未受到污染,管理有序,贴有检验标识,且均已检验合格。

7.1.3 验证方法:目检。

7.1.4 验证标准:每件物料外包洁净、完整无破损,有合格标签,每批物料附有检验报告单。

7.1.5 验证结果:见附表2

7.2拣选工序

7.2.1 验证场所:拣选间。

7.2.2验证目的:确认该操作过程能够得到干净的物料。

7.2.3验证方法:目视物料内部无杂质、异物及非药用部位。

7.2.4 验证标准:药材内部无杂质、异物、及非药用部位。

7.2.7 验证结果:见附表3

7.3净制工序

7.3.1 验证场所:洗药间。

7.3.2设备:WDX950型洗药机

7.3.3 验证目的:确认该过程能够得到符合要求的净药材。

7.3.4验证方法:将药材放入WDX-950型洗药机中进行清洗,清洗后的药材盛接到洗药车中沥尽残水后,按板蓝根浸膏工艺规程规定的参数、WDX950型洗药机操作规程进行洗药。

7.3.5验证项目:清洗效果

7.3.6 检测方法:目测

7.3.7 验证标准:清洗后药材药透水尽,表面清洁无大量泥沙附着。

7.3.8 验证结果:见附表4

7.4 润药

7.4.1 验证场所:洗药间

7.4.2 验证目的:确认该过程能有效的做到药浸水透。

7.4.3验证方法:对洗药车内药材用流动的饮用水冲淋润药5-10分钟,做到药透水尽。

7.4.4验证项目:润药效果

7.4.5检测方法:取样目测

7.4.6验证标准:药透水尽

7.4.7验证结果:见附表5

7.5 切制工序

7.5.1 验证场所:切药间

7.5.2设备:D74-10型剁刀式切药机;QWJ200D型切药机

7.5.3 验证目的:确认该过程能够将湿药材均匀地切成1cm左右的药材

7.5.4验证方法:净制结束后,将沥尽水分后的洗药车推入切药间,按

板蓝根浸膏工艺规程规定的参数和 D74-10型剁刀式切药机、QWJ200D型切药机操作规程进行切制操作。

7.5.5 验证项目:切制厚度

7.5.6 检测方法:随机取样测量

7.5.7验证标准:切制后药材厚度相近。

7.5.8验证结果:见附表6

7.6称量工序

7.6.1 验证场所:称量、配料间。

7.6.2 验证目的:确认该过程能保证物料的数量准确无误,按罐次配料双人复核操作,称量后计算出本批所领中药材的损耗量、损耗率和物料平衡结果。

7.6.3 验证方法:按要求检查操作的规范性,文件及记录的完整性与合理性。

7.6.4 合格标准:记录完整、准确无误。

7.6.5 验证结果:见附表7

7.7浸煮工序

7.7.1验证场所:浸煮区。

7.7.2 设备:中药提取罐、TQ-Z-4.0型多功能提取罐

7.7.3 验证目的:确认各参数控制无误,药液质量一致。

7.7.4 验证方法:按要求检查操作的规范性

7.7.5 验证项目:加水量、真空压力、浸煮药液的温度、出药液量

7.7.6 合格标准:

7.7.7验证结果:见附表8

7.8浓缩工序

7.8.1验证场所:浓缩工作区。

7.8.2 设备:SJN-1000型三效节能浓缩器。

7.8.3 验证目的:确认该过程能够将药液连续安全的进行药水分离操作,最终得工艺要求的药液。

7.8.4 验证方法:将浸煮液泵入SJN-1000型三效节能浓缩器中,设备操作按《SJN-1000型三效节能浓缩器标准程序》进行浓缩,确认各参数控制无误。

7.8.5 验证项目:真空度、温度、浓缩密度

7.8.6 合格标准:

7.8.7 验证结果:见附表9

7.9精制(醇沉)工序

7.9.1验证场所:醇沉操作区

7.9.2 设备:B90L-4型醇沉罐

7.9.3 验证目的:确认该过程能够得到合格上清液,质量符合要求的上清液。

7.9.4验证方法:按板蓝根浸膏工艺规程规定的参数和YB90L-4型醇沉罐操作规程进行药液的醇沉。

7.9.5 验证项目:乙醇浓度、醇沉浓度、醇沉温度、静置时间

7.9.6 合格标准:

7.9.7验证结果:见附表10

7.10回收浓缩工序

7.10.1验证场所:回收浓缩区

7.10.2 设备:DJN-1000A型多功能酒精回收浓缩器

7.10.3 验证目的:确认该过程符合工艺标准,质量符合要求的浸膏。

7.10.4验证方法:按板蓝根浸膏工艺规程规定的参数和DJN-1000A型多功能酒精回收浓缩器操作规程进行药液的浓缩。

7.10.5 验证项目:温度、真气压力、相对密度

7.10.6 合格标准:

7.10.7验证结果:见附表11

7.11精馏工序

7.11.1验证场所:精馏区

7.11.2 设备:DJN-1000B型多功能酒精回收浓缩器

7.11.3 验证目的:确认该过程符合工艺标准,浸膏质量符合公司内控标准。

7.11.4验证方法:按板蓝根浸膏工艺规程规定的参数和DJN-1000B型多功能酒精回收浓缩器操作规程进行回收乙醇的精馏。

7.11.5 验证项目:温度、相对密度、水分、性状、微生物

7.11.6 合格标准:

7.11.6验证结果:见附表12

8. 方案偏差处理:在执行本方案过程中发生任何偏差均应有文件记录,并将所有偏差情况描述清楚,并列出偏差纠正结果,说明引起偏差的

原因。实施责任人应保证结论正确无误。认证小组应对本系统中所有偏差与纠正予以审核、认可(见表12和表13)。

9. 方案偏差处理:在执行本方案过程中发生任何偏差均应有文件记录,并将所有偏差情况描述清楚,并列出偏差纠正结果,说明引起偏差的原因。实施责任人应保证结论正确无误。认证小组应对本系统中所有偏差与纠正予以审核、认可。

10 .验证周期

生产环境、设备、工艺、原辅料发生改变的情况下进行再验证。正常情况下,工艺验证周期为3年。再验证的周期最长不得超过5年。

附录:验证记录(样张)

附表1

系统要素验证记录

领料验证记录

产品名称:板蓝根浸膏批号:

拣选验证记录

产品名称:板蓝根浸膏批号:

净制工序验证记录

产品名称:板蓝根浸膏批号:

润药验证记录

产品名称:板蓝根浸膏批号:

切制验证记录

产品名称:板蓝根浸膏批号:

称量工序验证记录

产品名称:板蓝根浸膏批号:

浸煮验证记录

产品名称:板蓝根浸膏批号: