焙烧炉能耗分析与优化

焙烧炉能耗计算与分析

陆敏,吴海文

中国铝业广西分公司,广西 百色 531400

摘要:焙烧炉的能源消耗在生产消耗中占有较大的比重,通过对焙烧炉的热平衡计算,分析影响焙烧炉能耗的几个因素,并提出了进一步降低能源消耗的主要途径。

关键词:焙烧炉;能耗;热平衡

1.前言

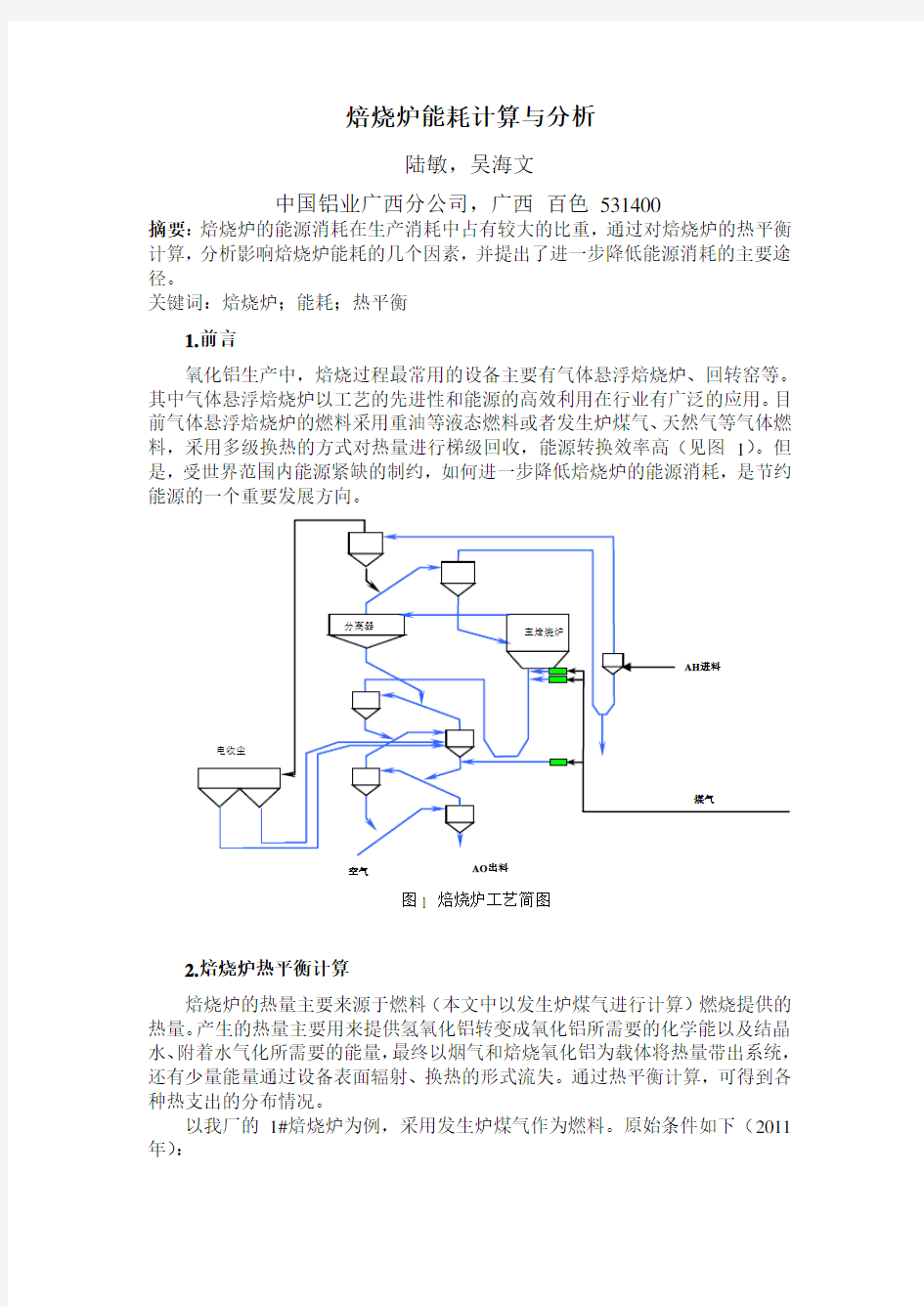

氧化铝生产中,焙烧过程最常用的设备主要有气体悬浮焙烧炉、回转窑等。其中气体悬浮焙烧炉以工艺的先进性和能源的高效利用在行业有广泛的应用。目前气体悬浮焙烧炉的燃料采用重油等液态燃料或者发生炉煤气、天然气等气体燃料,采用多级换热的方式对热量进行梯级回收,能源转换效率高(见图1)。但是,受世界范围内能源紧缺的制约,如何进一步降低焙烧炉的能源消耗,是节约能源的一个重要发展方向。

2.焙烧炉热平衡计算

焙烧炉的热量主要来源于燃料(本文中以发生炉煤气进行计算)燃烧提供的热量。产生的热量主要用来提供氢氧化铝转变成氧化铝所需要的化学能以及结晶水、附着水气化所需要的能量,最终以烟气和焙烧氧化铝为载体将热量带出系统,还有少量能量通过设备表面辐射、换热的形式流失。通过热平衡计算,可得到各种热支出的分布情况。

以我厂的1#焙烧炉为例,采用发生炉煤气作为燃料。原始条件如下(2011年):

空气

AO 出料

图1 焙烧炉工艺简图

表1 焙烧炉操作条件

进料量 进料附水 进料温度 煤气流量 煤气温度 剩余氧含量

106t/h

2.60%

61℃ 33420Nm3 34℃

2.20%

表2 煤气成分

在热平衡计算中,氢氧化铝的反应热可根据下面的公式计算:

()()1001868.42.191001868.43.117821000γα??+?????=M Q

式中, M —干氢氧化铝量, kg/t.AO ;

α—成品氧化铝中 -Al2O3的质量分数,%;

γ—成品氧化铝中 -Al2O3的质量分数,%;

78—氢氧化铝的分子量,g/mol ;

11.3×4.1868—2mol 氢氧化铝反应生成 -Al2O3的吸热量,kJ/mol ; 19.2×4.1868—2mol 氢氧化铝反应生成 -Al2O3的吸热量,kJ/mol 。

烟气的流量可通过经验公式或根据燃烧反应方程式进行计算,在本文中就不详细介绍。

表3中就是根据热平衡计算得出的1#焙烧炉热收入和支出的详细情况。

表 3 1#焙烧炉热平衡表(2011年)

热收入 热支出 项目 数值 项目 数值

空气显热(MJ/t.AO) 21.0 电收尘出口烟气(MJ/t.AO) 669.9 干AH 显热(MJ/t.AO) 118.3 CO4出料AO(MJ/t.AO) 345.7 AH 附水显热(MJ/t.AO) 10.5 附水和结晶水蒸发热(MJ/t.AO) 1440.9 煤气显热(MJ/t.AO) 27.8 表面散热(MJ/t.AO) 200.0 煤气燃烧反应热((MJ/t.AO) 3513.8 AH 变成AO 的反应热(MJ/t.AO) 787.1 其他计算误差 247.8 合计(MJ/t.AO) 3691.5 合计(MJ/t.AO) 3691.5

3.主要影响因素 3.1 燃料热值

煤气热值对焙烧炉的能耗由巨大的影响。热值的高低主要体现在燃料成分的不同。根据表2中的数据可以看出,燃料中的可燃物质主要包括CO 、H2、甲烷(CH4)和多元烷。但这些可燃成分的比重远未能达到总成分的50%。主要的成分被N2所取代。这就意味着一半以上的气体需要用燃料燃烧进行加热,最终以烟气(180℃)成分排入大气。

其次,煤气中含有的水分对煤气热值也有很大的影响。由于煤气在制造过程中不可避免的存在机械水和饱和水蒸汽汽。在输送过程中,如果温度升高,则机械水将转变成饱和水蒸汽直接以煤气成分的形式存在,将极大的影响到煤气的热

值。图2中显示的是在相同压力下,不同的温度中水蒸汽可占据的最高体积比例。可见煤气温度越高,煤气中含有的水分就有可能越高,越不利于煤气热值的提升。

0%

10%20%30%40%50%60%70%80%

0℃

20℃

40℃60℃80℃

100℃

温度(℃)

含水率(%)

3.2 氢氧化铝附水

氢氧化铝的附水对焙烧炉的能耗影响很大。主要原因为水的潜热远远大于水的显热(见表4)。表3中可以看到附水和结晶水蒸发热是热支出的一个主要方向。在这过程中,由于结晶水是氢氧化铝本身固有的特性,在实际生产中,由于附水的增加,在系统中,需要投用额外的能量进行加热使其改变成水蒸气并最终以烟气成分的形式排入大气。

表4 水的物理性质

烟气温度 对应饱和压力 对应饱和水焓值 对应蒸汽焓值 对应汽化潜热 180℃ 10.019bar 783.2kJ/kg 2777.7kJ/kg 2014.5kJ/kg

根据计算,氢氧化铝中含水率越高,煤气需要消耗的煤气量越大,平均每改变1%的含水率,热值为5.6MJ/ Nm 3的煤气单位消耗量大约改变7Nm 3(具体关系见下图)。

20406080100

1

2

3

4567

8

910

含水率 %

煤气量 N 3m /t .A O

3.3 剩余氧含量

焙烧炉属于工业炉窑,在运行过程中为了保证燃烧质量,确保不发生不完全反应导致安全事故,必须要求一定的空气过剩系数。在焙烧炉中体现为剩余氧含

图2 不同温度下煤气的最高含水率

图3 氢氧化铝含水率对煤气消耗的影响

量。理论已经证明,较大的剩余氧含量(空气过剩系数)对能耗消耗是不利的。主要原因是较大的氧含量意味着炉膛中进入了过多的空气量,这部分多出来的空气会破坏整个系统的热平衡,降低炉内的温度。在这个过程中,如果需要进入新的热平衡,必须通入更多量的能量(即燃料)才能维持新的平衡。因此,剩余氧含量必须要控制在一个合理的范围。

4.改进措施

从以上的分析可知,焙烧炉的消耗降低可以从3个方面入手:

一是提高煤气的热值。通过对煤气发生炉进行更加精细的操作,根据不同的煤种进行不同的反应温度的控制,使得生产出来的煤气成分中可燃成分比重增加。或者采用新技术,如采用富氧代替空气进行反应、两段法煤气产生技术等替代目前的工艺。在部分天然气供应充分的地方,可以选择使用天然气代替煤气进行生产。

二是降低氢氧化铝中的含水率。目前较为常用的办法是使用脱水剂进行强化脱水。通过调整脱水剂的用量,可以最大幅度的降低含水率。其次是根据工艺条件尽量增大氢氧化铝的粒度,这样有利于平盘过滤机的过滤效果,保证含水率的降低。

三是适当下调焙烧炉的氧含量。目前国内外先进的控制范围在1.0至1.5%之间。在保证燃烧反应充分的前提下,通过适当的下调可以对能耗由一定的帮助。

5.结语

焙烧氧化铝过程的能源消耗在氧化铝工艺中占有很大的比例。虽然气体悬浮焙烧炉是目前能耗最低的设备,但是如何进一步挖掘节能降耗,仍然有很大的潜力。由于焙烧炉是一个大系统,其中的过程反应机理仍在探索中,如何对设备进行进一步的优化,需要更进一步的探索。

能源管理中心建设对节能工作的影响.docx

能源管理中心建设对节能工作的影响国家为促进“节能减排”和“两化融合”战略,财政部、工业和信息化部于20XX年联合下发了《关于印发<工业企业能源管理中心建设示范项目财政补助资金管理暂行办法>的通知》(财建[20XX年前,有色金属行业建设80个企业能源管理中心,其中铝(含氧化铝)冶炼企业约30个。国家统计局数据显示,20XX年氧化铝产量7253万吨,同比增长9.9%,氧化铝产量仍然保持着高增长势头。所有氧化铝企业都是国家“万家企业”重点用能单位。如何更好地节能降耗、控制成本,一直都是氧化铝企业研究的重要课题。 1建设氧化铝能源管理中心的意义 氧化铝生产流程长,工艺复杂,且多数与热电联产,使用多种能源,能耗水平与生产指标密切相关。建设能源管理中心,为指标优化提供技术手段,对能源及工艺参数的监测与分析,测算生产过程的物料平衡和热平衡,构建专家数据模型,同时运用精益生产管理工具,查找能源使用的可改进点,指导生产技术人员采取优化措施,减少能源浪费、提高能源利用效率,最终实现保护资源和环境的目标。XX 某氧化铝企业能源管理中心项目已经通过工业和信息化部验收,节能效果达到建设要求。企业通过能源管理中心项目建设和几年来的运行实践,完善了氧化铝生产系统的软、硬件,提高了生产管控能力,提升了能源管理水平,提高了广大员工的节能意识,产生的结果是产品能耗的大幅降低,产品竞争力显著提升。 2氧化铝能源管理中心的建设内容及影响

XX某氧化铝企业采用拜耳法管道化溶出生产工艺,大型用能设备有破碎机、磨机、溶出机组、沉降槽、过滤机、种分槽、蒸发器和焙烧炉等,其配套热电厂为氧化铝生产提供高低压蒸汽和电力、煤气、水等,配备有煤粉炉、循环流化床锅炉、煤气炉和背压式、抽凝式发电机。企业每年能源消耗总量超过120万吨标准煤。建设能源管理中心,对现有能源计量、生产检测、控制与网络基础设施进行排查、设计和完善;建立一套集中、扁平化的氧化铝能源管控一体化系统和能够指导实际生产的氧化铝专家数据模型,实现能源生产、输配、使用等环节的在线监控、能源平衡调度和基础能源管理等功能;为氧化铝企业生产组织提供技术分析手段和工具,达到系统节能、降低成本的目标。 2.1建立能源实时监控系统 能源管理中心项目完善了氧化铝生产系统中的计量仪表和检测设备,建设了涵盖整个氧化铝生产系统监控网络,按需配置硬件终端和服务器,通过各种接口技术采集所有能源计量和检测信息,提供可靠、稳定的基础数据。实现氧化铝能源介质、关键工艺参数及主要用能设备运行效率的在线监测,生产调度人员实时了解能源的生产量、使用量和损耗量,为管理者装上“眼睛”,及时发现不合理用能,减少能源浪费。 2.2建立能源科学调度系统 在能源管理中心系统中设计氧化铝实产模型的测算,及时掌握生产动态,同时对能源进行科学预测与排产优化,实现能源生产、输配

制冷装置能耗优化分析

制冷装置能耗优化分析 【摘要】制冷系统的优化是指在符合工艺条件的前提下,对有限个参数进行综合调节,使得综合能耗最低。文中把冷却水泵、冷冻水泵、制冷机组看作一个有机的整体进行参数的优化和控制。讨论了在环境温度变化时,采用小流量和大流量的能耗比较,在可能的情况下,对能耗的最小值进行求解,以到达总能耗最小的目的。 【关键词】节能;制冷系统;冷却水流量;冷冻水流量 当前,环境和资源是摆在人类面前的两大难题。“十一五”规划纲要中要求实行单位能耗目标责任和考核制度,完善重点行业能耗标准和节能设计规范,进一步把单位GDP能耗降低20%作为约束性指标。节能降耗的技术和手段需要各企业去探索、研究和实践。笔者拟通过对制冷装置节能降耗影响因素的分析,探讨节能降耗的改进方向和措施。 1.制冷工艺比较 1.1压缩制冷工艺 压缩制冷是将制冷剂通过制冷压缩机及辅机由压缩、冷凝、节流、蒸发4个过程组成制冷循环。 压缩制冷工艺具有流程短、制冷量大、工艺成熟的优点;但是无论选择电动压缩机或蒸汽透平压缩机都需要使用品级较高的能源,故适合于制冷量很大的场合。 1.2吸收制冷工艺 虽然吸收制冷工艺流程较长、设备较多,但在中等规模制冷量的情况下投资费用比压缩制冷少,运行费用也较低。吸收制冷工艺具有以下优缺点。 (1)有利于热能的综合利用。吸收制冷工艺中蒸发器加热所需要的热源温度较低,故可以充分利用0.25~0.8MPa(绝)低品质饱和蒸汽,甚至使用低压蒸汽冷凝液,从而节约能量,大幅降低运行成本,特别是在低品质热源较多,供电紧张的地方,具有明显的优点。 (2)负荷调节范围大。负荷在20%~100%的范围内,吸收制冷系统均可以正常运行,而采用压缩制冷时负荷变化范围较小。 (3)维修简单,易于管理。吸收制冷装置大部分为静设备,而压缩制冷需要压缩机等复杂机组。

烘烤炉安全操作规程

行业资料:________ 烘烤炉安全操作规程 单位:______________________ 部门:______________________ 日期:______年_____月_____日 第1 页共6 页

烘烤炉安全操作规程 1、为了加强员工对电烘烤炉操作标准化、提高员工自我保护意识和人身安全的管理,特制定本操作规程。 2、操作电烘烤炉必须由作业长指定人员操作,其他与烘烤炉作业无关的人员禁止操作。配合操作电烘烤炉的人员必须听从作业长指定的人员安排,做到明确一人负责统一协调指挥。 3、准备工作: ⑴烘烤件需放置在烘烤车平整处,烘烤件的摆放宽度应小于炉壁内,长度应不超过烘烤车的长度。 ⑵烘烤件要放置整齐并有防倒措施,防止烘烤车移动时烘烤件倒下伤人(例如:放在铁框内或用钢筋拦截等)。 ⑶烘烤炉内切匆放置其它易燃、易爆及带有挥发性物品。 ⑷烘烤件放置好后,慢慢的把烘烤车送入炉内。要求有人指挥进出烘烤车,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑸烘烤车送入烘烤炉内关闭炉门,炉门升降时应注意滑道内是否有杂物以及炉门附近的电线。以防炉门升降时发生事故。 ⑹开机前应要求电工检查电压、电流是否正常,检查各配电柜开关接线是否有松动情况(主要是接地线),各电源线有无裸漏、漏电现象。循环风机是否良好的工作,风机有无杂质。 ⑺以上各项无问题后,然后开机升温进行工作,升温顺序应按照烘烤件的工艺要求,逐步升温。 4、使用中注意事项: 第 2 页共 6 页

⑴在使用过程中不准有人上设备观看,以免烫伤。 ⑵在使用时应有人监护,应做到有监管有记录,要求每一小时检查一次并对烘烤曲线图纸检测。 ⑶严禁在烘烤炉内或附近睡觉,取暖以及烤衣物等。 ⑷配电柜内尘土应每天进行清理。 ⑸设备不要带病运转,发现故障隐患,应及时停机检查,直到查明原因并维修正常后,方可再开机。 5、烘烤工作结束: ⑴工作完毕后,切断电源,以利安全。 ⑵烘烤炉关闭后需等到烘烤件温度下降到40C以下后方可取出烘烤件,以防烫伤或火灾事故。 ⑶烘烤件取出时应慢慢的把烘烤车退出烘烤炉。要求有人指挥,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑷烘烤炉工作一个周期后,要清扫烘烤车下的卫生以及炉门保养。保证烘烤车下、炉门滑道内无杂物和畅通。 烘焙食品生产的安全防线 烘焙食品等食品精细加工行业对空气洁净等级非常高,除了臭氧发生器消毒设备外,办理认证还需要风淋室等净化设备。由于烘焙食品加工的生产的环境相对潮湿,所以需要不锈钢风淋室,防止生锈。 第 3 页共 6 页

环式焙烧炉讲解

furnace) baking (ring type 环式焙烧炉 国内外碳素焙烧炉发展状况 环视焙烧炉是生产碳素制品最关键的大型热工炉窑设备,对一个预焙阳极生产厂而言,环式焙烧炉的基建投资占整个碳素厂总投资的50%~60%,而且焙烧炉设计及技术的先进性对产品的质量单位投资的产能、能耗及能源综合利用、炉子寿命、产品生产成本都有很大的影响,焙烧炉火道墙结构的设计,材质的选择和施工工艺是设计焙烧炉最关键的技术。 碳素生产企业环式焙烧炉火道墙采用砖砌结构,由轻质耐火砖、粘土耐火砖、异型耐火砖砌筑而成。根据焙烧炉火道墙尺寸的不同,每条火道墙重约7~9吨,砖层多打40层。在生产过程中,依照工艺要求反复地升降温(1250℃~1300℃),降温(20℃~30℃),每次装、出炉时,天车夹具、碳素产品都不可避免地会碰撞到火道墙上,这样火道墙就会发生变形,变形达到一定程度,就必须拆除重砌。火道墙主要损坏形式:传统工艺采用耐火砖加耐火泥浆砌筑,采用了卧缝打灰、立缝不打灰的砌筑工艺,这样会出现砖缝泥浆脱落,影响了火道墙的整体结构强度。由于砌砖更多的注重了火道墙的牢固性,但忽视了火焰的流向,不可避免地出现温度死角,对产品的均匀性造成影响。在生产过程中由于产生不均匀热膨胀以及频繁升降温和装出焙烧品的撞击,造成火道墙变形,继而火焰不走正道→温度死角→温差变大→炉箱变形等恶性循环,能耗增大,降低炉体寿命,出现频繁中小修。 目前国内碳素焙烧炉的设计是50年代从国外引进的技术,火道墙采用砖砌筑结构,经历了半个世纪,并为大多数碳素厂所采用。随着生产实践的进一步深入,该技术的一些技术问题也逐渐暴露出来。 (1)边火道墙向外突出或整体倾斜,使料箱变窄,装出炉困难; (2)中间火道向内外凹陷,使火道变窄,影响热流气体的流动和燃烧效果; (3)火道墙裂缝严重,导致漏风漏料,影响产品质量,增大热能损耗,破损比较严重的火道墙必须进行中修、大修,由于火道墙是由小块耐火砖砌筑而成,拆除一条火道墙大约需要7~8小时,重新砌筑需24小时左右,拆除并重砌一条火道墙就必须搬运近17吨的材料,这不仅给修炉工作带来困难,而且给车间的正常生产增加难度。特别是环式焙烧炉是以循环方式作业,留给维修、拆除、重砌火道墙的时间非常紧张,通常在炉温还有80℃~90℃时就必须开始刨修,工作环境极为恶劣,反过来又影响施工质量,形成恶性循环。 我国用在环式焙烧炉上的耐火材料质量与国外同类产品相比,有较大的差距,高温抗蠕变性,荷重软化点,高温热稳定性等理化指标及产品外形尺寸精确度。加之生产管理,操作等方面的影响,我国碳素焙烧炉火道墙的平均使用寿命为80~100炉次,国外焙烧炉一般达到150炉次。 在市场竞争日趋激烈的今天,各类产品都必须以优质廉价来赢得市场,炭素制品也不例外。若焙烧炉火道墙变形严重,势必影响产品的质量,特别是影响产量,增加生产成本,不能满足生产需求,难以取得良好的经济效益。 针对砖砌火道墙存在的上述缺陷,国外多家碳素制品生产公司对火道墙结构的设计,材质的采用及砌筑方式等方面作了大量研究的改进,据有关资料报道,美国贝克莱和利德汗姆公司对火道墙的砌筑方式进行了大胆创新,采用异地预砌墙的方法,整体吊运到现场安装。提高了焙烧炉的产量及砖减轻了劳动强度,改善了施工环境,该技术大大缩短了施工时间, 砌火道墙的质量。鉴于我国耐火砖型尺寸的精确度及各类碳素厂起重设备受限,实现异地整体预砌、整体吊装难以实现。 我国环形焙烧炉技术共经历两个发展阶段。第一阶段50~70年代环式焙烧炉基本上未跳出苏联援建时的炉型框架,只在局部结构上有所改进,总体上看来,基本上环式炉技术落后。第二阶段,从80年代开始至今是我国环式炉向新环式炉转变时期。

浅谈炭素制品焙烧工艺的优化

浅谈炭素制品焙烧工艺的优化 随着改革开放的逐步深化,我国的经济获得了迅速的发展,由此而引发的各个行业的竞争也日趋激烈。企业要想获得生存和发展,就必须提高自身实力和竞争力。而提高竞争力的有效途径就是降低生产成本,目前,在很多工厂中通常采用优化现有生产线的方法。炭素制品的生产需要经过一道非常重要的工序——焙烧,在这一阶段需要使用到燃气和填充物料,通过降低这部分损耗,可以实现节能减排的目标,文章对此进行了深入细致的分析和论述。 标签:炭素制品;焙烧;工艺优化;节能减排 工业的蓬勃发展,使人们的生活水平获得很大提高,带来了很多的便利,而工业造成的污染和环境的破坏却是不容忽视的问题,如何在保障生产的同时,尽量减少能源的消耗,减少对环境的污染,是当前人们普遍关注的焦点。在炭素制品的生产过程中,同样会产生大量的能源消耗,这其中焙烧流程占有的比例很大,因此降低这一工序的能源消耗,成为降低炭素制品生产整体能耗的关键。目前,针对焙烧工艺流程开展了很多研究,以求通过对焙烧流程的改进和优化,减少对于空气质量的破坏和环境的污染,并实现降低能源消耗的目的。 1 焙烧工艺优化的意义 传统的焙烧炉有着很多缺点,如需要消耗很大的能源、生产过程损耗较大、所需的生产周期长,同时还会对环境造成很大污染。这是同节能减排、可持续发展的方向相背离的,同时与当前经济快速发展、竞争日趋激烈的形势不相适应。因此,对于焙烧工艺流程进行优化和改进,成为摆在业内人士面前的一个重要课题。 2 焙烧工艺的优化分析 有盖式环式焙烧炉是目前在国内较为普遍使用的焙烧炉。环式焙烧炉主要由阴极焙烧炉、罗茨真空泵、吸料罐、天车以及强制冷却盖、焙烧炉燃烧控制设备等组成。阴极炭素产品的生产过程中,对于焙烧温度有一定的要求,即焙烧温度应在1250℃以上,制品温度达到1200℃。此外,工艺流程并非开放式的,而是在封闭式的状态下运行。可以说,阴极焙烧炉既是关键设备,也是核心设备,在焙烧流程中,具有非常重要的作用。对于炭素生产的流程,如破碎、配料、产品成型等,碳素厂会对其负荷率进行设计,而阴极焙烧炉的实际负荷率却远大于设计负荷率。因此,可以通过使阴极焙烧炉的日常产量提升的方式,来让上游辅助生产设备的潜力得以充分发挥,由此使阴极焙烧炉的产能也获得提高。 2.1 增加火井与料箱数量 焙烧炉的产量和它的装炉量有着密切的联系,因此可以采取相应的改进措施来提高焙烧炉的装炉量。目前,国内的碳素厂使用的阴极焙烧炉普遍有18个炉

1-数据中心空调系统设计与节能优化分析

数据中心空调系统设计与节能优化分析 引言 现代科技的发展对IT、电信企业的要求逐步提高,为了满足市场要求和行业竞争,企业必须不断投入人力物力进行硬件加强,随之,研发大楼越建越多,研发中心的核心之一——数据中心的规模也在逐步扩大。据Jonathan Koomey博士(美国斯坦福大学和伯克利实验室教授)的一份研究报告统计,自2000年到2005年,全球数据中心能耗翻了一番,2005年美国所有数据中心的电耗是450亿kwh,其中包括了数据中心IT设备、空调制冷设备及其辅助设备的耗电量,直接产生的经济费用为27亿美元,由此估计全球数据中心的能耗所产生的费用为72亿美元。根据美国Uptime研究院的分析,数据中心的电耗增长迅速,以每年15%的速度增长,到2005年已经达到了18000 w/(平方米机柜占地面积)。从2000年到2001年,仅一年时间,机柜能耗就增长了1100 w/(平方米机柜占地面积)。数据中心单位面积能耗可由机房总能耗以机房面积得到。 如何以最节能的方式保证系统的稳定运行成为了空调设计师的首要任务。本文针对上海某IT企业研发大楼的4个数据中心进行分析。 1、数据中心概况 该IT企业大楼位于上海郊区某科技园区,共5层,建筑面积约为25 000平方米,本文研究的数据中心位于该大楼5层中心位置,呈长条形布置,4个数据中心的面积分别为286,164,104,144平方米。数据中心的正上方屋顶上设有1.8 m高的平台,用于放置大楼的空调处理设备,平台下则放置了与数据中心有关的排风设备以及用于数据中心全新风制冷的新风百叶,既保证了设备的隐蔽性和安全性,又防止雨天或者其他特殊天气对数据中心空气调节带来的影响。 2、空调系统设计 2.1数据中心房间设计温湿度

焙烧工艺学

一、焙烧的概念和机理 1 焙烧的概念:焙烧是把压型后的生制品装在焙烧炉内、保护介质(填充料)中,在隔绝空气的条件下,按规定的升温速度进行间接加热,使生制品内的黏结剂焦化,并与骨料颗粒固结成一体的热处理过程。 2 焙烧的机理: 炭素生产用的黏结剂一般为煤沥青,是一种由多种多环和杂环芳香族化合物及少量高分子物质组成的混合物。生制品中的骨料已经过1300℃左右的高温煅烧,所以焙烧的过程主要就是黏结剂煤沥青焦化形成沥青焦的过程。 二、焙烧目的 焙烧的主要目的是使黏结剂成为沥青焦,把骨料颗粒结成一个整体,获得最大的残炭量,使制品具有良好的物理化学性能。具体物理化学性能主要有以下几个方面: 1、排除挥发分 2、降低比电阻,提高导电性能 3、固定几何形状 4、黏结剂焦化 5、提高各项物理化学性能 三、焙烧过程的四个不同阶段 1、低温预热阶段 明火温度350℃时,制品温度在200℃左右,黏结剂软化,制品成塑性状态,这段的升温速度要快一些。 2、挥发分大量排除,黏结剂焦化阶段 明火温度在350℃—800℃之间,制品本身温度在200℃—700℃之间,黏结剂开始分解,挥发分大量排除。450℃—500℃时黏结剂焦化成沥青焦。此阶段必须均匀缓慢的升温。 3、高温烧结阶段 明火温度达到800℃—1200℃,制品本身温度达到700℃以上,黏结焦化过程基本结束。此阶段升温速度可以适当加快一些,当达到最高温度后保温15—20小时,这是为了缩小焙烧炉内水平和垂直方向的温差。 4、冷却阶段 冷却过程温度下降太快,会引起产品内外收缩不均产生裂纹废品,也会对焙烧炉炉体带来不利影响,因此,冷却降温速度控制在50℃/h为宜,到800℃以下可使其自然冷却,一般到400℃以下方可出炉。 四、对焙烧过程产生影响主要有以下因素 (一)、升温速度的影响 (二)、压力的影响 (三)、制品收缩的影响 (四)、焙烧炉室温度场分布的影响 (五)、黏结剂迁移的影响 (详细论述省略) 一、填充料的主要作用 1、防止制品氧化 2、固定制品几何形状 3、传导热量 4、阻碍挥发分的顺利排除,同时导出挥发分

锌沸腾焙烧炉工艺操作规程

锌沸腾焙烧炉工艺操作规程(部分) 3 工艺流程 6#沸腾炉锌精矿焙烧工艺流程(见图1)。 4 4.1 焙烧目的: 在焙烧时尽可能将锌精矿中的硫化物氧化生成氧化物及生产少量硫酸盐,并尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。同时得到较高浓度的二氧化硫烟气以便于生产硫酸。 4.2 锌精矿沸腾焙烧原理: 锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利化学反应进行。其主要化学反应如式(1)~式(6): 2ZnS+3O2 ====2ZnO+2SO2 (1)

ZnS+2O2====ZnSO4 (2) 3ZnSO4+ZnS====4ZnO+4SO2 (3) 2SO2+O2 2SO3 (4) ZnO+SO3 ZnSO4 (5) XZnO+YFe2O3XZnO.YFe2O3 (6) 5 原材料质量要求 5.1 入炉混合锌精矿:应符合Q/ZYJ0 6.05.01.01—2005《混合锌精矿》的规定。 5.1.1 化学成分(%): Zn≥47 S:28~32,Fe≤12,SiO2≤5,Pb≤1.8,Ge≤0.006,A s≤0.45 ,Sb≤0.07,Co≤0.015 Ni≤0.004。 5.1.2 水分:6%~8%。 5.1.3 粒度小于14mm,无铁钉、螺帽等杂物。 5.2 工业煤气(%):应符合Q/ZYJ15.02.01—2003《工业煤气》的规定。 要求煤气压力在3000Pa以上,煤气流量不小于6500m3/h。 6 工艺操作条件 6.1 沸腾焙烧 6.1.1 鼓风量:14000 Nm3/h~30000Nm3/h 6.1.2 鼓风机出口压力:12kPa~16kPa 6.1.3 沸腾层温度:840℃~920℃ 6.1.4 炉气出口负压:0~30Pa 6.2 余热锅炉 6.2.1 出口烟气温度:340℃~390℃ 6.2.2 出口烟气压力:-100Pa~-200Pa 6.2.3 汽包工作压力:4.01MPa±0.3MPa 6.2.4 过热器出口蒸汽温度:380℃~450℃ 6.2.5 给水温度:100℃~105℃ 6.3 旋涡收尘器 6.3.1 入口烟气温度:330℃~380℃ 6.3.2 出口烟气温度:320℃±10℃ 6.3.3 入、出口烟气压差:800Pa~1200Pa 6.4 电收尘 6.4.1 入口烟气温度:280℃~340℃ 6.4.2 出口烟气温度:≥235℃ 6.4.3 出口烟气压力:-2450Pa~-2700Pa 6.5 排风机 6.5.1 入口烟气温度:210℃~300℃ 6.5.2 入口烟气压力:-2650Pa~-2900 Pa

焙烧炉操作规程

第二章焙烧主控操作规程 焙烧炉主控操作规程 一.主要职责及任务 1.负责把氢氧化铝焙烧成合格的氧化铝。 2.作为车间生产控制中心,是班组各项工作的中心调度,负责班组内部工作的协调,负责班组各项工作的汇总、反馈,负责对外工作的联系汇报,负责外部信息的收集及传达。班长不在时行使班长的权利,负责班长的工作。 3.负责通过计算机中心远程开启设备,调整焙烧炉各参数,使之保持正常值。 4.严格执行上级下达的技术经济指标,降低消耗,提高经济效益。 5.严格执行各项规章制度,认真填写岗位交接班记录和各项操作记录。 6.负责本岗位所有设备和环境卫生的清理及各种工器具的管理工作。 二、工艺流程及原理 工业生产的湿氢氧化铝一般含有6~8%的附着水。在焙烧过程中,当氢氧化铝受热达到100℃以上时,附着水即被蒸发脱除,当温度达到225℃时,氢氧化铝先脱掉两个分子的结晶水,变成一水软铝石;继续加热到500℃~560℃时,一水软铝石又脱掉最后一个分子的结晶水,变成无水的r-AL2O3。脱水反应式如下:

225℃ AL2O3.3H2O======= AL2O3.H2O+ 2H2O 500℃~560℃ AL2O3.H2O===========r-AL2O3+ H2O 在500℃~560℃温度下焙烧得到的r-AL2O3是很分散的结晶质的氧化铝,需要进一步提高焙烧温度,才能结晶并且长大为粗颗粒。将r-AL2O3加热至900℃时,它开始转变为α-AL2O3,此时转化速度很慢,提高温度则转化速度加快。在1050℃~1200℃下维持足够的时间r-AL2O3才完全转变为α-AL2O3。 从成品过滤送来的氢氧化铝(含水率≤5%)卸入L01给料仓(Ф3000×8200mm)经棒式阀卸到电子计量给料机(DEM1480),计量后送入螺旋给料机(Ф600×3200mm).螺旋给料机将氢氧化铝送入文丘里闪速干燥器。从P02顶部排出的烟气(320℃)经烟道进入文丘里闪速干燥器的地步和氢氧化铝混合进行热交换,氢氧化铝附水在闪速干燥器内蒸发干燥。经干燥后的氢氧化铝被烟气、水蒸气带人P01(Ф3950×9736mm)进行气固分离,P01温度大约145℃。如果从P02来的烟气不足以平衡氢氧化铝附水的蒸发量,需要采用干燥热发生器T11来补充热量。 从P01顶部排出的含尘废气进入电收尘(BABW100m3)净化,由排风机(Q=252000m3/H、P=8800pa)将其送入烟囱排放。粉尘排放浓度小于30mg/Nm3,达到国际标准。电除尘器收下的粉尘由斜槽送入气体提升泵,再由气体提升泵送入冷却器C03的上升管内。尾气接入系统

阳极焙烧炉节能降耗的对策(1)(1)

阳极焙烧炉节能降耗的对策 唐林、高守磊 (索通发展股份有限公司山东德州251500) 摘要:焙烧炉经过4年以上运行后,炉室密封不好,漏风系数高,造成燃料利用效率低,能耗高,制品温度下降,影响了产品质量。本文从改进焙烧工艺以及焙烧操作等方面采取相应的对策,改善焙烧炉保温措施,降低焙烧炉燃料消耗、提高焙烧产品质量。 关键词:焙烧炉;燃料利用效率;产品质量 METHODS TO IMPROVE FUEL UTILIZATION FOR OPEN TOP ANODE BAKING FURNACES Lin Tang,Shoulei Gao Sunstone Development Co.,Ltd,Shandong Dezhou251500 Abstract t:As a baking furnace ages,cracks and openings develop in the furnace Abstrac which allow outside air to enter.Unless proper corrective actions are implemented, gas consumption can increase,final baking temperatures can decrease,and baked anode properties can deteriorate.In this paper,methods are presented for improving the efficiency of fuel utilization for aging furnaces,and thereby lowering fuel consumption,while maintaining or improving anode finishing temperatures and anode properties. Keywords:Baking furnace,Fuel utilization,Products quality 一、前言 铝用预焙阳极生产过程中,焙烧是最后和最重要的工序之一[1]。通过焙烧,生坯发生一系列的物理化学变化,粘结剂沥青炭化生成的沥青焦把骨料和粉料颗粒结合成为牢固的整体,达到铝电解用户使用的要求。焙烧过程能源消耗大、影响最终产品质量和企业经济效益。 索通发展股份有限公司是国内领先的铝用炭阳极专业生产厂家,经过10多年的发展,目前炭阳极生产能力已经达到27万吨,在建项目阳极产量25吨,90%以上的产品出口到美国、欧洲等世界各地。产品质量受到了国内外用户的好评。 公司2#焙烧炉于2007年投入运行,为38室敞开式环式焙烧炉,每个炉室有7箱8火道,使用2个自动控制燃烧系统,每个系统由3个加热架(HR),一个排烟架(ER),一个测温测压架(TPR)和一个鼓风架(BR)等组成。每个燃烧系统采取6室运行8室冷却。2#焙烧炉经过4年多运行后,炉体、料箱已经变形,破损情况在不断加重,炉室密封不好,漏风系数高,造成焙烧生产燃料利用效率低,能耗高,制品保温时间下降,产品质量受到了影响。 2008年、2009年、2010年2#焙烧炉燃料利用率、制品保温时间、产品电阻率的平均值变化情况,见表1。 作者简介:唐林男1968年出生从事管理工作20年,主要从事炭阳极生产技术管理及技术研发。

常减压装置能耗分析及节能降耗措施

常减压装置能耗分析及节能降耗措施 1、常减压装置能耗计算 能耗计算系按《石油化工设计能量消耗计算方法》(中华人民共和国国家经济贸易委员会)SH/T3110-2001和中国石油化工股份有限公司炼油事业部下发的《炼油厂能量消耗计算与评价方法》2003中规定的指标及计算方法进行计算的,具体见下表。 80℃的热量;汽油大于60℃的热量;实际被有效利用的部分。 2、常减压装置能耗分类 (1)燃料油型标准能耗11kg标油/吨

(2)润滑油型标准能耗11.5kg标油/吨 (3)含轻烃回收标准能耗12kg标油/吨 (4)电脱盐标准能耗0.2kg标油/吨 (5)常压装置标准能耗9.5kg标油/吨 3、装置规模与能耗 装置规模对能耗有较大的影响,主要表现在:影响装置散热单耗。此外,小规模的机泵和设备效率较低,因而也影响电和蒸汽的消耗。由于装置散热能耗约占总能耗10-20%,因此装置规模的大小对节能效果影响较大。 生产装置达到经济规模是节能降耗,提高效益和竞争力的重要手段,也是进行结构调整,大力节能的主要方向之一。 4、影响装置能耗的主要因素 (1)换热网络 原油换热终温,自产汽,压降, (2)加热炉效率 (3)机泵和设备效率 (4)生产管理水平,操作水平 (5)生产方案(原料,收率) (6)低温热利用水平(热水) (7)装置之间、装置与系统之间的热联合水平(催化,焦化,加氢,罐区) 三、节能降耗措施 1、优化换热流程 ?热交换网络的改造对节约能耗的意义是十分巨大的。原油预热温度的提

高,使冷却负荷大幅度下降。 2、优化中段回流取热比例,增加塔顶循环回流换热 ?在满足装置产品质量的前提下,优化常压塔、减压塔的中段回流取热,使装置的热量尽可能得以回收。增加塔顶循环回流换热,充分利用塔顶循环回流热量。 3、降低过汽化率 ?在满足装置产品质量的前提下,降低过汽化率可降低炉出口温度,减少燃料消耗 4、常压塔汽提段改造 ?增加塔盘数,提高汽提效果,减少汽提蒸汽用量,节能降耗。 5、干式减压蒸馏技术的应用 ?降低汽提蒸汽用量,降低抽空系统动力蒸汽用量,降低冷凝负荷 6、采用高速电脱盐技术,与原来的交直流电脱盐技术相比,在脱盐效率有保证的情况下,电脱盐耗电量约降低1/3左右。 7、采用初馏塔抽侧线送至常压塔适当部位,在减少常压塔“卡脖子”负荷的同时,减少了常压炉的负荷,降低燃料消耗。 8、减压炉管扩径及转油线改造 ?转油线的尺寸应根据气液两相流在管内的流速、允许压力降和温度降等因素确定。流速高则所需管径小,但压力降大,导致油品在管内绝热蒸发而形成较大的温度降,还会导致管线产生震动或冲蚀现象。目前采用大直径低速转油线及100%炉管吸收转油线热膨胀技术,减小减压转油线的压降及温降,从而降低减压炉的出口温度,延长减压炉的操作周期。减少裂解,

环式焙烧炉

环式焙烧炉 (ring type baking furnace) 国内外碳素焙烧炉发展状况 环视焙烧炉是生产碳素制品最关键的大型热工炉窑设备,对一个预焙阳极生产厂而言,环式焙烧炉的基建投资占整个碳素厂总投资的50%~60%,而且焙烧炉设计及技术的先进性对产品的质量单位投资的产能、能耗及能源综合利用、炉子寿命、产品生产成本都有很大的影响,焙烧炉火道墙结构的设计,材质的选择和施工工艺是设计焙烧炉最关键的技术。 碳素生产企业环式焙烧炉火道墙采用砖砌结构,由轻质耐火砖、粘土耐火砖、异型耐火砖砌筑而成。根据焙烧炉火道墙尺寸的不同,每条火道墙重约7~9吨,砖层多打40层。在生产过程中,依照工艺要求反复地升降温(1250℃~1300℃),降温(20℃~30℃),每次装、出炉时,天车夹具、碳素产品都不可避免地会碰撞到火道墙上,这样火道墙就会发生变形,变形达到一定程度,就必须拆除重砌。火道墙主要损坏形式:传统工艺采用耐火砖加耐火泥浆砌筑,采用了卧缝打灰、立缝不打灰的砌筑工艺,这样会出现砖缝泥浆脱落,影响了火道墙的整体结构强度。由于砌砖更多的注重了火道墙的牢固性,但忽视了火焰的流向,不可避免地出现温度死角,对产品的均匀性造成影响。在生产过程中由于产生不均匀热膨胀以及频繁升降温和装出焙烧品的撞击,造成火道墙变形,继而火焰不走正道→温度死角→温差变大→炉箱变形等恶性循环,能耗增大,降低炉体寿命,出现频繁中小修。 目前国内碳素焙烧炉的设计是50年代从国外引进的技术,火道墙采用砖砌筑结构,经历了半个世纪,并为大多数碳素厂所采用。随着生产实践的进一步深入,该技术的一些技术问题也逐渐暴露出来。 (1)边火道墙向外突出或整体倾斜,使料箱变窄,装出炉困难; (2)中间火道向内外凹陷,使火道变窄,影响热流气体的流动和燃烧效果; (3)火道墙裂缝严重,导致漏风漏料,影响产品质量,增大热能损耗,破损比较严重的火道墙必须进行中修、大修,由于火道墙是由小块耐火砖砌筑而成,拆除一条火道墙大约需要7~8小时,重新砌筑需24小时左右,拆除并重砌一条火道墙就必须搬运近17吨的材料,这不仅给修炉工作带来困难,而且给车间的正常生产增加难度。特别是环式焙烧炉是以循环方式作业,留给维修、拆除、重砌火道墙的时间非常紧张,通常在炉温还有80℃~90℃时就必须开始刨修,工作环境极为恶劣,反过来又影响施工质量,形成恶性循环。 我国用在环式焙烧炉上的耐火材料质量与国外同类产品相比,有较大的差距,高温抗蠕变性,荷重软化点,高温热稳定性等理化指标及产品外形尺寸精确度。加之生产管理,操作等方面的影响,我国碳素焙烧炉火道墙的平均使用寿命为80~100炉次,国外焙烧炉一般达到150炉次。 在市场竞争日趋激烈的今天,各类产品都必须以优质廉价来赢得市场,炭素制品也不例外。若焙烧炉火道墙变形严重,势必影响产品的质量,特别是影响产量,增加生产成本,不能满足生产需求,难以取得良好的经济效益。 针对砖砌火道墙存在的上述缺陷,国外多家碳素制品生产公司对火道墙结构的设计,材质的采用及砌筑方式等方面作了大量研究的改进,据有关资料报道,美国贝克莱和利德汗姆公司对火道墙的砌筑方式进行了大胆创新,采用异地预砌墙的方法,整体吊运到现场安装。该技术大大缩短了施工时间,改善了施工环境,减轻了劳动强度,提高了焙烧炉的产量及砖

焙烧岗位安全操作规程(通用版)

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 焙烧岗位安全操作规程(通用版)

焙烧岗位安全操作规程(通用版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 一、开停车操作 1.开车前的准备 1)新炉或大修后的开车准备 检查焙烧炉本体,(入孔、点火孔、下料口、排渣口、气体出口等处的衬砖是否符合要求)炉膛内是否清理干净。 2)排渣是否完好,排渣口高度是否符合要求。 3)焙烧炉冷却水管上水是否畅通,质量是否符合要求。 4)风帽周围的耐火泥是否填好,高度是否符合要求,风眼有无堵塞。 5)风室和风管内是否清理干净,阀门是否灵活好用。 6)原料贮斗内有无存矿,投矿插板是否灵活好用。 7)旋风除尘器,排灰是否畅通,顶部砂封是否打开。 8)喂料皮带调速电机是否完好,减速机电位是否正常,空转是否良好。

9)油泵、油枪、空压机是否处于备用状态,(可炉外点燃检查)准备好升温用的柴油,点火物及所用工具。 10)操作场地是否清理干净,防护用品是否完备,安全设施是否完好。 11)仪表是否准确,照明是否完善。 3.短期停车后开车准备 1)检查所检修设备是否完成,入孔及沙封是否密封。 2)联系原料工段供矿,和锅炉控制水位至正常。 3)检查各排灰点是否畅通。 4)开启空气鼓风机冷却水至正常,通知电工给风机送电。 6.短期停车后的开车 1)接到开车通知后,做好启车准备,待SO2风机启动后,即可启鼓风机。 2)启动喂料皮带,联系排渣岗位启动排渣设备。 3)将风量压力,温度逐渐提到正常操作指标范围内。 4)检查焙烧炉,旋风除尘器排渣排灰是否畅通。 7.停车 A、短期停车:

炭素焙烧炉节能研究与应用

万方数据

万方数据

万方数据

炭素焙烧炉节能研究与应用 作者:张斌, 谭芝波, ZHANG Bin, TAN Zhi-bo 作者单位:山东晨阳碳素股份有限公司,山东济宁,272000 刊名: 炭素技术 英文刊名:CARBON TECHNIQUES 年,卷(期):2010,29(5) 本文读者也读过(10条) 1.吉延新.魏新伟.李宪磊.杨静.于易如.贾鲁宁.王平甫.JI Yan-xin.WEI Xin-wei.LI Xian-lei.YANG Jing.YU Yi-ru.JIA Lu-ning.WANG Ping-fu炭阳极在铝电解槽中混装使用的试验分析和建议[期刊论文]-炭素技术 2011,30(1) 2.魏新伟.吉延新.杜滨滨.刘志强.于易如.贾鲁宁.WEI Xin-wei.JI Yan-xin.DU Bin-bin.LIU Zhi-qiang.YU Yi-ru.JIA Lu-ning优化焙烧曲线生产优质预焙阳极[期刊论文]-炭素技术2010,29(3) 3.顾伟良.薛殿贵.刘春雷.GU Wei-liang.XUE Dian-gui.LIU Chun-lei炭素炉窑的发展趋势及节能措施[期刊论文]-炭素技术2011,30(4) 4.李宪磊.杨静.杜滨滨.于易如.贾鲁宁.王平甫.LI Xian-lei.YANG Jing.DU Bin-bin.YU Yi-ru.JIA Lu-ning. WANG Ping-fu预焙阳极电阻率的影响因素分析与探讨[期刊论文]-炭素技术2010,29(6) 5.常先恩.陈开斌.CHANG Xian'en.CHEN Kai-bin铝用炭阳极焙烧炉节能技术探讨[期刊论文]-炭素技术 2007,26(5) 6.王忠心.WANG Zhong-xin敞开式阳极焙烧炉发展方向展望[期刊论文]-轻金属2005(5) 7.杨正华阳极焙烧炉节能型炉具的应用与研究[期刊论文]-轻金属2009(8) 8.林萍.张峰.张艳伟.李庆余.王红强.LIN Ping.ZHANG Feng.ZHANG Yan-wei.LI Qing-yu.WANG Hong-qiang铝电解用炭素阳极抗氧化涂层的性能研究[期刊论文]-应用化工2011,40(1) 9.张明谦.ZHANG Ming-qian预焙炭阳极生产工艺改进[期刊论文]-炭素技术2010,29(5) 10.龚思如.GONG Si-ru提高阳极一级品率,降低阳极消耗[期刊论文]-轻金属2010(10) 本文链接:https://www.360docs.net/doc/6f12356145.html,/Periodical_tsjs201005013.aspx

乙烯分离与复叠制冷系统用能的综合优化

2015年第34卷第12期CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·4191· 化工进展 乙烯分离与复叠制冷系统用能的综合优化 张小锋,湛世辉,冯霄 (中国石油大学(北京)新能源研究院,北京 102249) 摘要:乙烯装置的分离过程要在低温下进行,由乙烯制冷系统提供所需冷量。乙烯制冷系统为封闭式循环,独立于分离单元之外。将乙烯分离单元与制冷系统同时优化,能有效提高装置用能效率。复叠式制冷级数是当前乙烯工业中使用最为广泛的制冷技术。本文针对乙烯分离过程和配套的复叠制冷系统,采用Aspen Hysys进行模拟并进行?分析,发现系统主要的?损失发生在换热与压缩两部分,其占总?损失的83%,为节能的重点。进而通过夹点技术对冷剂配置进行分析,发现?56℃以上各温位的冷量配置不合理,远超过理论最小值,?56℃以下各温位的冷量基本达到理论最小值。提出了采用多股流换热器的换热网络理论设计方法,并对冷剂进行重新配置,该理论方案可以降低丙烯制冷压缩机约30%的功耗,并节约部分乙烯制冷压缩机功耗,显著降低了乙烯深冷分离能耗。 关键词:系统工程;?;优化设计;夹点技术;乙烯;复叠制冷 中图分类号:TQ 021. 8 文献标志码:A 文章编号:1000–6613(2015)12–4191–07 DOI:10.16085/j.issn.1000-6613.2015.12.010 Integrated optimization of ethylene separation process and cascade refrigeration system ZHANG Xiaofeng,ZHAN Shihui,FENG Xiao (Institute of New Energy,China University of Petroleum(Beijing),Beijing 102249,China)Abstract:The separation process of an ethylene plant should be operated at low temperature,and a refrigeration system supplies the cooling demand. The refrigeration system in an ethylene plant is a closed cycle system independent of the separation process. The energy efficiency can be effectively improved if the separation process and refrigeration system are optimized simultaneously. Cascade refrigerating systems are most widely used in ethylene plants. In this paper,Aspen Hysys is used to simulate and analyze an ethylene separation process with a cascade refrigerating system. The exergy analysis showed lower efficiency of heat exchanger and compressor sections,whose exergy loss contribute 83% of the whole loss of the system. So energy conservation work should focus on the two sections. Then pinch technology is used to analyze refrigerant configuration. It is found that refrigerant usage above ?56℃ is far more than the theoretical minimum quantity,and refrigerant usage below ?56℃ is reasonable. A novel design method by using multi-pass exchangers for heat exchanger networks is proposed and the refrigerant usage is reconfigured. The new design can reduce about 30% propylene compressor work and some ethylene compressor work consumption,reducing the energy consumption of the ethylene separation significantly. Key words:systems engineering;exergy;optimal design;pinch;ethylene;cascade refrigerating system 收稿日期:2015-06-05;修稿日期:2015-07-24。 基金项目:国家重点基础研究发展计划项目(2012CB720500)。 第一作者:张小锋(1986—),男,硕士研究生。联系人:冯霄,博士,教授,博士生导师,主要研究方向为化工系统工程。E-mail xfeng@ https://www.360docs.net/doc/6f12356145.html,。